Special 우주항공/원자력발전용 극한소재 개발 현황 및 전망(1)

탄화규소의 접합 방법

윤당혁 _영남대학교 신소재공학부 교수

Ⅰ. 서론

탄화규소(SiC)는 탄소와 규소 간의 공유결합(88%)과 이온결합(12%)의 높은 결합 안정성으로 기계적, 열적, 화학적 특성이 우수하기 때문에, 우주항공 및 원자력 발전 등과 같은 극한 환경에서 활용이 되고 있다.[1] 하지만, 높은 화학적 결합력 때문에 2000oC의 고온에서도 규소와 탄소의 자기확산계수가 10-10 및 10-11 cm2/sec로 낮아 소결이 어려운 단점이 있다.[2] 순수한 탄화규소는 치밀화를 위하여 2500oC의 고온과 5 GPa의 고압 소결조건이 필요하다고 알려져 있으므로,[3] 일반적으로 고상 또는 액상 소결조제를 첨가하여 1700 – 2100oC의 온도에서 100 MPa 이내의 압력을 인가하면서 소결하는 것이 일반적이다.[4]

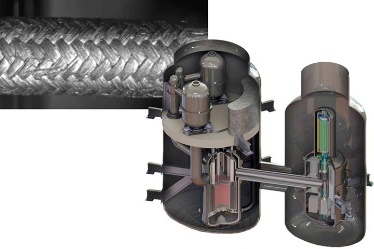

탄화규소의 비중은 3.2 g/cm3으로 상대적으로 가볍고, 높은 열전도율(100 – 200 W/m·K) 및 낮은 열팽창계수(4×10-6/K)와 우수한 기계적 특성을 보유하기 때문에, 열 구배를 최소화하면서 장기간 극한 환경에서 사용할 수 있는 이상적인 재료이다. 탄화규소는 또한 중성자 조사조건에서 상대적으로 안정하기 때문에 차세대 가스냉각 고속로(GFR), 용융염 원자로(MSR), 나트륨냉각 고속 원자로(SFR) 및 초고온 원자로(VHTR) 등 핵분열로의 부품 및 미래형 핵융합로의 블랭킷(blanket) 등으로의 활용이 기대되고 있다.[5] 이외에도, 탄화규소는 비강성이 높기 때문에, 인공위성에 장착되어 지상에서의 로켓이나 미사일 발사를 정밀하게 탐지하는 공대지(空對地) 관측과 심우주 탐사와 천문 관측의 목적으로 사용되는 우주반사경의 재료로 활용되고 있다.[6] [그림 1]에 탄화규소로 제작된 원자로 부품과 우주반사경 사진이 나타나 있다.

하지만, 소결조제를 사용하더라도 탄화규소의 치밀화를 위해서는 여전히 높은 온도와 압력이 필요하므로, 열간가압 소결법을 통하여 평판 및 원형의 단순한 모양으로 주로 제작되고 있다. 따라서, 실제 활용에 필요한 복잡한 형상 구현과 우주반사경과 같은 대면적 구조체를 제작하기 위해서는 작은 소결체들을 연결하기 위한 신뢰성 있는 탄화규소 접합기술의 개발이 필수적이다.

[그림 1] 탄화규소로 제작된 (위) 원자로용 fuel rod cladding과 반응기 구조도 및 (아래) 우주반사경 사진

세라믹 접합 연구는 60여년 전에 이미 시작되었지만, 초기에는 1000oC 이하에서 사용이 가능한 금속-세라믹의 접합 연구가 주를 이룬 반면, 고온재료의 필요성이 높아진 요즘에는 1000oC 이상에서 활용이 가능한 세라믹-세라믹 접합, 특히 접합재를 활용한 탄화규소의 접합에 대한 연구가 활발히 이뤄지고 있다.[7,8] 하지만, 앞서 언급한 바와 같이 높은 결합안정성과 낮은 확산계수로 인하여 탄화규소의 접합은 고온과 고압을 필요로 하기 때문에, 신뢰성 있는 접합체를 구현하기 위해서는 많은 고려가 필요하다. 접합 특성에 영향을 주는 많은 요인 중, 접합재와 접합모재 간의 열팽창계수의 차이를 최소화하는 것은 매우 중요하다. 접합 후 냉각과정에서 발생하는 접합재와 접합모재 간의 수축율 차이에서 발생하는 잔류응력으로 인하여, 접합부위가 파괴되거나 접합강도가 감소하는 문제점을 유발하기 때문이다.[7,8] 이외에도 접합부위의 치밀한 미세구조 구현과 취성에 약한 접합 계면 상 형성의 방지 등의 노력이 필요하다.

본 고에서는 현재까지 보고된 탄화규소의 다양한 접합법의 기본 원리와 장단점을 설명함으로써, 연구와 제품개발에 탄화규소의 접합이 필요한 관계자들에게 기본적인 내용을 제시하고자 한다. 본 저자가 소개하고자 하는 탄화규소의 접합법은 1) 고상확산 접합법, 2) 임시 액상형성 접합법, 3) 직접접합법, 4) 유리-세라믹 접합법, 5) 금속 브레이징법, 6) 탄소-규소 반응접합법, 7) 고분자 전구체 접합법 및 8) 맥스상(MAX phase) 접합법 등의 8가지이다.

Ⅱ. 본론

1. 고상확산 접합법 (Solid-state diffusion bonding)

고상확산 접합법은 고온·고압 하에서 접합재가 탄화규소 접합모재로 확산하는 현상을 이용하여 접합을 이루는 방법으로, 주로 확산계수가 큰 금속 접합재를 이용하여 무산소 분위기에서 접합이 이뤄진다. 접합재로는 Cr, Zr, Ni, Pd, W, Ti, Ta와 Mo 등이 주로 사용되며, 700 – 1700oC의 온도에서 5 – 40 MPa의 압력을 인가하면서 200시간까지 열처리를 통하여 접합한다.[9-11] 금속(M) 접합재가 고온에서 탄화규소를 분해하여 아래의 식 (1)과 (2)와 같이 금속카바이드(MxCy)나 금속실리사이드(MpSiq)를 형성할 수 있으며, 열역학적 계산을 바탕으로 특정 금속 접합재의 탄화규소 분해 여부를 예측할 수 있다.[12] 하지만, 접합계면에 형성된 금속화합물의 미세구조 및 취성 여부는 접합강도와 접합체의 장기 신뢰성에 영향을 주기 때문에 반드시 점검하여야 한다.

aSiC (s) + bM (s) → cMxCy (s) + aSi (s,l) (1)

aSiC (s) + bM (s) → dMpSiq (s) + aC (s) (2)

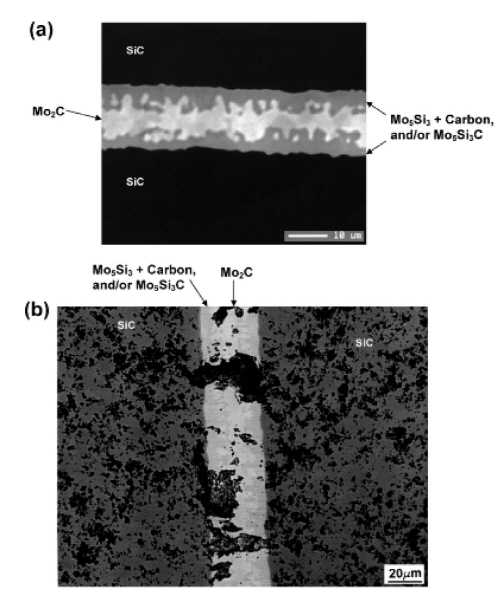

금속을 이용한 고상확산 접합의 예로, Cr을 사용하여 1000 – 1300oC에서 접합을 하는 경우 Cr5Si3, Cr3Si, Cr7Si3, Cr7C3 및 Cr23C6 등 다양한 Cr-카바이드 및 Cr-실리사이드를 형성하는 것이 관찰되었으며, Mo을 사용하여 1500oC에서 접합을 실시한 경우에도 Mo2C, Mo5Si3 및 Mo5Si3C 등의 형성이 관찰되었다.[9,10] 또한, Ti를 사용하여 1500oC에서 접합을 실시한 경우에는 TiC, TiSi2, Ti5Si3 및 Ti3SiC2 등이 형성되었다.[11] [그림 2]에는 (a) Mo와 (b) Ti를 접합재로 하여 고상확산법으로 접합한 탄화규소의 접합사진이 나타나 있다.

하지만, 대부분의 금속은 탄화규소와의 열팽창계수 차이가 크기 때문에 접합에 따른 잔류응력 해소를 위한 대책이 필요하며, 또한 본 접합법은 고상확산 촉진을 위한 압력인가가 필요하다는 단점이 있다. 한편, 세라믹 접합재는 고온 확산계수가 낮기 때문에, 2000oC 이하에서 순수한 고상확산을 이용한 탄화규소의 접합은 거의 불가능하다. 4.5 wt. %의 Y2O3가 첨가된 ZrO2를 접합재로 사용하여 1800oC에서 접합을 한 경우의 탄화규소의 접합강도는 19 MPa로 낮게 보고되고 있다.[13]

[그림 2] (위) Mo와 (아래) Ti를 접합재로 하여 고상확산법으로 접합한 탄화규소의 접합사진

2. 임시 액상형성 접합법 (Transient eutectic phase joining)

임시적 액상형성을 통한 탄화규소 접합법은 2003년 교토대학의 코야마(Kohyama) 교수 연구실에서 개발한 방법으로, 탄화규소 분말에 5 – 10 wt. %의 Al2O3와 Y2O3로 구성된 액상 소결조제를 첨가한 슬러리를 접합재로 사용하는 방법이다.[14] NITE(nano-powder infiltration and transient eutectic)법으로도 불리는 이 방법은 1700 – 1900oC의 온도 및 5 – 20 MPa의 압력 하에서 첨가한 Al2O3-Y2O3 소결조제가 SiC 표면에 존재하는 SiO2와 반응하여1700oC 이하의 온도에서 액상을 형성함으로써 탄화규소 모재와의 젖음을 이용한 접합법이다.

본 접합법은 접합재가 주로 탄화규소로 구성되어 있으므로 접합모재와의 열팽창계수 차이가 작고, 잔류응력이 거의 없으며, 상대적으로 빠른 접합이 가능하다는 장점이 있다. 하지만, 상대적으로 높은 온도 및 압력 인가가 필요하므로 단순한 형태의 접합만이 가능한 단점이 있다. 또한, 첨가한 액상소결조제 간의 반응으로 YAG(Y3A5O12)상이 존재하는 문제점도 있지만, 액상의 형성으로 접합 표면이 매끈하지 않은 탄화규소 섬유강화 탄화규소(SiCf/SiC)의 접합에도 적용 가능한 장점이 있다.[4,15]

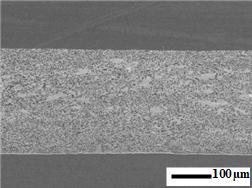

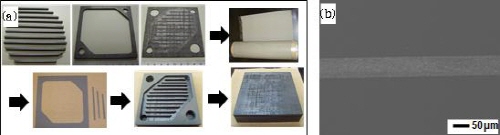

[그림 3]의 (a)에는 복잡한 형상으로 구성되어 있는 열교환기를 제작하기 위하여 SiC-Al2O3-Y2O3로 구성된 테잎을 접합면의 형태로 자른 후 삽입하여 접합하는 과정이 나타나 있으며, (b)에는 이들 접합체의 미세구조 사진이 나타나 있다.

[그림 3] 임시 액상형성 접합법을 이용하여 (a) 복잡한 형상의 탄화규소 열교환기를 제작하는 과정 및 (b) 이들 접합면의 미세구조 사진

-----이하 생략

<본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2024년 10월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF 전체를 열람하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net