SHS법을 이용한 반도체 및 PDP/LCD 열처리용

고기능 원료개발 및 응용

정철원 (주)위너테크 공장장

한동빈 (주)위너테크 대표이사

김배연 인천대학교 신소재공학과 교수

이경훈 (주)위너테크 소재사업팀장

이광범 (주)위너테크 원료 팀장

이상목 한국생산기술연구원 선임연구원

1. 서론

산업용으로 사용되는 발열체는 진공 또는 환원성 분위기에서 사용할 수 있는 Mo, W 등의 금속 발열체와 산소가 있는 대기 분위기에서 사용할 수 있는 발열체로 금속 히터, 실리코니트로 불리는 SiC 계 및 흔히 Super Kanthal로 불리는 MoSi2계가 대표적이다. 그러나 금속히터는 최고 사용온도가 1,200℃ 이내로 낮고, SiC의 경우에는 1400도 이내 사용이 가능하고 사용에 따라 점진적인 산화로 인한 열화현상이 발생하여 저항값이 시간에 따라 달라지는 단점이 있다. MoSi2는 고온의 대기 중에서 표면 산화에 의하여 얇은 SiO2계 유리질 피막이 형성되면서 더 이상의 산화가 진행되지 않기 때문에 표면온도 1,800℃까지 고온을 낼 수 있지만 상대적으로 가격이 비싸고, 형상제어가 금속히터에 비하여 자유롭지 못한 단점이 있었다.

그런데 최근 반도체 및 PDP/LCD 열처리 장비의 경우 금속열선 등이 사용되어 열처리 공정 중에 발열체 및 그 불순물이 고온 증발에 의하여 제품을 오염시키는 문제와 반도체 웨이퍼와 Display용 기판의 크기가 증가되면서 열처리에 필요한 시간과 열량의 증가가 필요함에 따라 금속히터 및 Ag-Pd계 후막 발열체 등 기존 발열체보다 높은 성능의 발열체를 탐구하게 되었다.

MoSi2계 발열체의 경우 순간 고열량 발열이 가능하고 30초 이내에 표면 온도가 1,600℃ 이상으로 급 승온 및 냉각이 가능하며, 발열체의 낮은 반응성으로 제품의 오염도 적은 장점을 가지고 있다. 하지만 오히려 400~800℃ 부근의 저온영역에서 산소의 확산으로 인하여 ‘Pest 현상’이라는 열화 현상이 진행되는 단점이 있다. 따라서 본 연구에서는 제품의 특성에 영향을 미치지 않는 고순도의 원료와 저온영역에서 치밀한 Glass skin을 생성하여 저온 산화(Pest)가 일어나지 않으면서도 종래 MoSi2계 세라믹 발열체의 단점으로 지목되던 성형성까지 개선시킬 수 있는 원료 개발을 목표로 하였다.

2. 본론

가. MoSi2 발열체 기술과 Pest 현상

MoSi2는 SHS(Self-propagating High-Temperature Synthesis)법에 의하여 합성하는 것이 일반적이다.1) 이 방법은 수소분위기에서 Mo와 Si 혼합원료분말에 전기적 충격을 가하면 MoSi2 합성 반응이 자발적으로 진행되어 합성이 어려운 물질을 쉽게 합성할 수 있는 장점이 있지만, 일단 반응이 진행되면 제어가 어려운 단점이 있어 2차상의 형성이나 반응율의 변화 등에 대한 문제가 있을 수 있다. 이렇게 합성된 MoSi2는 일반적인 분말 공정을 거쳐 압출한 다음 열처리하여 발열체로서 사용하게 된다. 이 MoSi2 합성 및 성형 공정은 스웨덴의 Kanthal사가 약 90여 년간 거의 전 세계 시장을 독점하다시피 하였으나, 최근 미국의 I2R 및 국내 (주)위너테크 및 세 곳이 해당 기술을 보유하고 있다. 일부 중국산 제품이 시중에 유통되고는 있으나 합성 기술이 완전하지 못하고, 이후 성형 공정 등에서의 문제로 인하여 최고 발열 온도가 1,500℃ 부근에 겨우 머무르고 있는 열악한 수준이다.

이 MoSi2는 압출 공정을 거친 다음 소결하고, 이후 발열부는 U, W자 형태의 형상으로 가공하여 산업/실험로에 장착하게 되는데, 양쪽 끝 부분에 발열부보다 직경이 2배인 비발열부[직봉 또는 90도 bent]를 접합하여 전기를 가하여 사용하게 된다. 이때, 발열부를 휘어지게 만드는 부분이 소결 전에 미리 휘어 놓는 방법과 소결 후 2차 열처리를 통하여 휘는 두 방법이 있다. 중국산의 경우에는 대부분 소결 전에 휘어지게 하는 방법을 택하고 있고, 소결 후 2차 열처리의 경우에는 나머지 대부분의 회사들이 적용하고 있다.

이렇게 만들어진 MoSi2 발열체는 대기 중에서 가열되 면서 표면 산화에 의하여 겉표면에 비정질 SiO2가 형성되며, 이 산화층이 더 이상의 산화 반응을 막아주는 부동태 피막과 같은 역할을 하면서 대기 중에서 안정하게 사용할 수 있도록 하여 준다. 그런데 이 산화피막은 상대적으로 고온에서는 안정하지만, 오히려 500~800℃ 부근 영역에서는 산화 반응의 속도가 빨라서 발열체가 열화 되는 현상이 발생된다. 이런 현상을 ‘Pest’라고 부르며, 이 때문에 MoSi2는 저온 영역에서 장시간 사용하는 것이 부적절하다. 이런 Pest 현상을 이해하고 방지하기 위하여 많은 개선연구가 제시되고 있다.

면서 표면 산화에 의하여 겉표면에 비정질 SiO2가 형성되며, 이 산화층이 더 이상의 산화 반응을 막아주는 부동태 피막과 같은 역할을 하면서 대기 중에서 안정하게 사용할 수 있도록 하여 준다. 그런데 이 산화피막은 상대적으로 고온에서는 안정하지만, 오히려 500~800℃ 부근 영역에서는 산화 반응의 속도가 빨라서 발열체가 열화 되는 현상이 발생된다. 이런 현상을 ‘Pest’라고 부르며, 이 때문에 MoSi2는 저온 영역에서 장시간 사용하는 것이 부적절하다. 이런 Pest 현상을 이해하고 방지하기 위하여 많은 개선연구가 제시되고 있다.

이 현상에 대해서는 MoSi2가 산화되면서 생성되는 금속 산화물 MoO3 및 SiO2의 부피 변화에 의한 부분이 주원인으로 알려지고 있으며,2) 단결정 MoSi2와 다결정 MoSi2의 산화 저항성 비교 실험에서 단결정일 경우가 산화저항성이 훨씬 큰 점,3) 치밀한  구조의 MoSi2는 기공이 많은 MoSi2에 비하여 훨씬 산화 저항성이 높은 점4) 등의 보고가 있다. 또, 이 Pest 현상을 줄이기 위하여 Al 등의 금속 성분을 첨가하는 연구5)도 있었지만, 그다지 효율적이지 못하거나 오히려 더 증가하는 현상을 나타내고 있음을 알 수 있다.

구조의 MoSi2는 기공이 많은 MoSi2에 비하여 훨씬 산화 저항성이 높은 점4) 등의 보고가 있다. 또, 이 Pest 현상을 줄이기 위하여 Al 등의 금속 성분을 첨가하는 연구5)도 있었지만, 그다지 효율적이지 못하거나 오히려 더 증가하는 현상을 나타내고 있음을 알 수 있다.

나. 고기능성 원료의 합성

MoSi2 발열체의 저온산화특성을 개선하기 위하여 해외에서도 다양한 개념의 접근을 시도하고 있으나 양산화 단계까지는 이루어지지 못하고 있다.

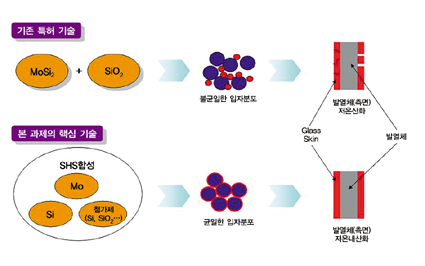

Pest 현상을 억제시키고 성형성이 뛰어난 MoSi2 발열체를 만들기 위해서는 현재까지 그림 1에서 보는 바와  같이 기존 일본 특허 기술인 MoSi2에 SiO2를 단순 혼합하는 방식으로 발열체를 제작하였으며, 이는 불균일한 입자분포로 인해 Glass skin의 침식은 물론 이를 통한 산소의 유입으로 Mo의 산화를 초래하여 내구성면에서도 많은 문제점을 가지고 있는 것을 볼 수 있었다. 본 과제에서는 이를 근거로 하여 기존 MoSi2의 단점을 보완할 수 있는 새로운 조성의 MoSi2계 세라믹 발열체 원료의 개발을 SHS 합성법을 이용하여 첨가물(SiO2 등) 및 합성 조건 변화를 통해 저온산화 특성을 개선하고 부가반응에 의한 불순물 생성을 줄여 고순도의 내산화 특성을 갖는 발열체원료 개발에 초점을 맞추었다.

같이 기존 일본 특허 기술인 MoSi2에 SiO2를 단순 혼합하는 방식으로 발열체를 제작하였으며, 이는 불균일한 입자분포로 인해 Glass skin의 침식은 물론 이를 통한 산소의 유입으로 Mo의 산화를 초래하여 내구성면에서도 많은 문제점을 가지고 있는 것을 볼 수 있었다. 본 과제에서는 이를 근거로 하여 기존 MoSi2의 단점을 보완할 수 있는 새로운 조성의 MoSi2계 세라믹 발열체 원료의 개발을 SHS 합성법을 이용하여 첨가물(SiO2 등) 및 합성 조건 변화를 통해 저온산화 특성을 개선하고 부가반응에 의한 불순물 생성을 줄여 고순도의 내산화 특성을 갖는 발열체원료 개발에 초점을 맞추었다.

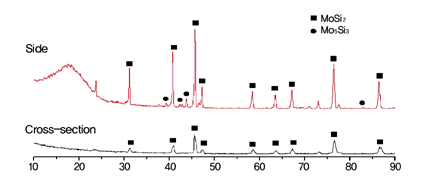

MoSi2 발열체의 표면(Side)과 단면(Cross-section)의 XRD 분석 결과 발열체 표면(Side)에서는 미량의 2차상인 Mo5Si3상이 검출되었으며, 이것은 발열체 표면에 Glass skin이 미세하게 형성되면서 Si의 석출로 인한 Mo rich 상으로 판단되며, 15°~20° 부근의 broad하고 diffuse한 pattern은 유리상의 종재를 말해 준다고 할 수 있다. Cross section에서는 순수한 MoSi2만이 검출되었고, 이 경우에도 저각 영역에서 base line의 들뜸현상은 내부에도 비정질 SiO2로 생각되는 약간의 유리질이 존재하고 있음을 알 수 있다.

이 내부의 SiO2는 주로 grain boundary에 존재하고 있는 것으로 판단되며, 고온에서 MoSi2 발열체의 성형성을 부여하는 것으로 알려지고 있다.

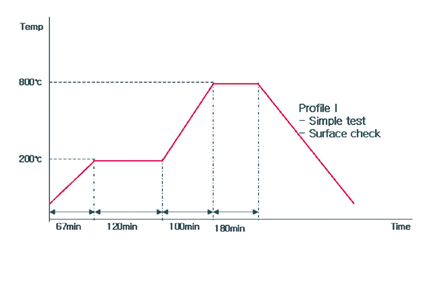

다. 내산화성특성

본 연구에서는 현재 자사 및 경쟁사에서 판매하고 있는 제품과 특허에 발표된 조성물로 제조된 발열체를 이용하여 실제 저온 내산화특성을 검토하였다. 내산화 실험은 기존 발열체 특성상 저온대역(400~800℃)에서 “Pest”라고 불리는 현상과 같이 산화되는 취약성이 있어 그 온도 영역을 고려하여 그림 3과 같은 온도 Profile을 적용하여 실험을 진행하였다. 실험 방법은 MoSi2 발열체 각 sample을 약 5cm 내외로 절단 후 실험로 내에 넣고 그림 3의 온도 Profile 조건으로 10회 반복 테스트하여 발열체 외관의 산화 현상을 관찰하였다.

SiO2의 첨가가 내산화특성에는 상대적으로 좋은 결과 나타냄으로서 SiO2 함량을 변화 시험을 추가적으로 진행하였다. SiO2 함량변화는 5~20wt% 범위에서 5wt% 증가시켜 각 sample 조성에 대해 제조·평가하였으며 시험 결과를 그림 4에 나타내었다.

내산화성 평가 결과 모든 조성에서 표면 침식이 관찰되었으며 SiO2를 5% 첨가한 sample의 결과가 표면 침식이 가장 적은 것으로 확인되었다. SiO2 첨가량이 많아질수록 발열체 표면의 침식이 더 심해지는 것을 볼 수 있었다. 이는 SiO2의 함량 증가에도 내산화 특성이 떨어지는 현상은 단순 혼합방식으로 SiO2가 완전히 MoSi2 성분을 보호하지 못하고 오히려 불균일한 조직을 형성하여 외부로부터의 산소유입을 유도하여 pest 현상이 가속화되는 것으로 판단된다.

이 실험을 바탕으로 SiO2의 적정 첨가량은 5wt% 이내가 유리할 것으로 판단된다. 그러나 전반적으로 10회의 반복 내산화 특성평가에서 pest 현상이 전조성에서 발생하는 것으로 보아 단순 혼합방식으로 SiO2를 첨가하는 방식은 내산화특성을 개선하기는 어려울 것으로 판단된다.

본과제의 핵심기술인 합성 시 첨가제를 첨가하여 균일한 합성조성을 얻는 개념의 새로운 조성물을 갖는 합성이 필요함을 다시 한 번 확인 할 수 있었다. 또한 SiO2 첨가량 측면에서 향후 합성 시 첨가량은 약 5wt% 범위 이내에서 선정하는 것이 유리할 것으로 판단된다.

라. 저온 내 산화특성을 갖는 분말 합성

분말 합성조성은 상기 파악한 조성인 SiO2 5% 첨가 조성을 확정하였고 사용한 원자재는 저순도와 고순도 원자재를 이용하여 원자재 순도에 따른 MoSi2분말 특성도 파악하였다.

원자재 SEM Image 및 Impurity 함량을 그림 5에 나타내었다.

원자재 순도별로 조합하여 혼합/분쇄하여 원료를 준비하여 SHS 법을 이용하여 합성한 원료의 형상은 그림 6에 나타내었다.

성분분석 결과 저순도 원료(Low purity)를 사용하였을 경우 총 불순물 함량이 1,910ppm였으며, 고순도 (High Purity)를 사용한 경우 642ppm으로 획기적인 불순물 감량 효과를 얻을 수 있었다.

원자재에 존재하는 불순물 함량보다 합성제품에서 불순물 함량이 상대적으로 적은 것으로 나타났는데 이는 합성과정에서 SHS 합성이 고온에서 진행되면서 불순물인 금속 성분의 고온 휘발로 인하여 최종적으로는 불순물 함량이 감소하는 것으로 판단된다.

기존 합성에 의한 방법보다 Si 성분 추가에 의한 경우가 combustion reaction시의 front end의 온도가 Si의 함량이 올라가면 더 높은 온도를 나타내는 것으로 알려져 있으며1), 이런 온도 증가가 불순물의 휘발을 촉진하였기 때문으로 판단된다.

마. 저온 내산화 특성 관찰

본 과제의 핵심 특성인 내산화 특성을 평가하기 위하여 현재 반도체 장비 제작업체에서 요구하는 저온영역의 반복적인 Cycle Test를 진행하여 발열체의 시험 전 후의 특성변화를 관찰하였다. 반복 Cycle Test 조건은 다음과 같다.

.Pest resistant MoSi2 composition

Low Purity MoSi2[Mo/Si=63/37+SiO2(5wt%)합성]

High Purity MoSi2[Mo/Si=63/37+SiO2(5wt%)합성]

.Cycle test : 300times(300℃~800℃)

.Element Spec : Ø3/6, Le160/Lu180, A=25

MoSi2 발열체의 취약온도인 300℃~800℃영역에서 순도에 따른 MoSi2 발열체의 내산화 특성을 관찰하기 위하여 위의 조성으로 Ø3/6발열체를 제작하여 그림 7의 온도 profile을 적용하여 반복 테스트를 실행하였다.

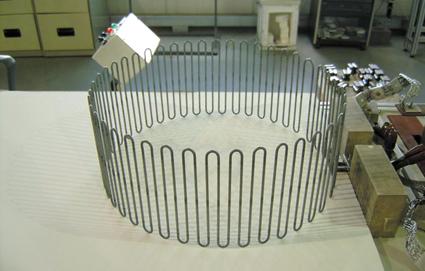

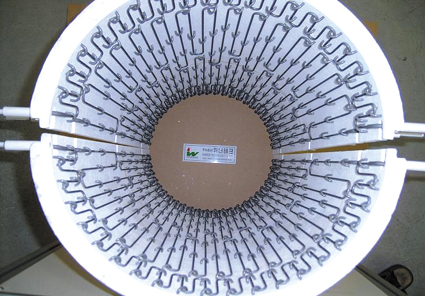

아래 그림 8은 내산화 특성을 관찰하기 위하여 사용된 furnace의 외부와 테스트 전 장착된 발열체의 모습을 나타낸 것이다. Furnace는 컴퓨터로 시간에 따른 온도, 전기 값을 자동 저장하여 실제로 가동되면서 발생하는 전기 값의 변화나 cycle test과정을 Monitoring 할 수 있도록 하였다. 1cycle는 80분으로 총300회를 진행하여 약 17일간 시험을 진행 하였다. 또한 test 과정에 실제 발열체의 변화를 관찰하기 위하여 10회, 50회, 176회,300회를 시험 후 발열체의 외관을 관찰하였다.

그림 9는 조건의 온도 Profile을 적용하여 cycle 반복 테스트 후 표면을 관찰한 결과이다.

사진에서도 볼 수 있듯이 High Purity 원료를 사용하여 제작한 발열체의 경우 300cycle 후에도 표면에 Glass Skin의 벗겨짐이나 변색 등의 변화는 관찰되지 않았으나, Low Purity 원료를 사용하여 제작한 발열체는 전체적으로 표면에 붉은색 홍변이 관찰되었으며, 일부 표면에서 Glass skin이 박리된 곳도 관찰되었다.

또한 시험 전후의 발열체 결정상 변화를 관찰하기 위하여 XRD로 상변화를 관찰하였다.

그림 10~11은 Low Purity와 High Purity 두 가지 원료를 가지고 로 내 에서 Cycle test후 순도에 따른 결정성을 분석한 것이다.

결과에서도 볼 수 있듯이 Low Purity의 경우 로 내 테스트 전에는 순수한 MoSi2 Peak만이 관찰되었으나 300cycle 후 Secondary Phase인 Mo5Si3상이 관찰되었다. 반면에 High Purity의 경우 300cycle 후에도 발열체의 특성을 저하시키는 Secondary Phase은 관찰되지 않았다. 따라서 불순물 함량이 저온 내산화특성에 중요한 역할을 함을 알 수 있었으며 합성 시 균일한 액상성분의 첨가와 원자재내의 불순물 함량이 저온 산화 현상을 개선하는데 중요한 인자로서 획기적인 저온 내산화 특성을 갖는 원료를 제조 할 수 있었다.

3. 기술개발 결과

본 기술 개발의 결과로 만든 제품은 12inch w afer의 열처리용 전기로에 장착되는 것으로써 형상은 기존의 단

afer의 열처리용 전기로에 장착되는 것으로써 형상은 기존의 단 순한 U자 형의 틀에서 벗어나 반원형의 A형과 원형의 B형 두 가지로 요약할 수 있다. 본 제품의 가격은 2006년도 기준 set당 5,000만원 수준이었으나 국산화 개발로 인하여 3000만 원 이하의 가격으로 낮아진 상태이다.

순한 U자 형의 틀에서 벗어나 반원형의 A형과 원형의 B형 두 가지로 요약할 수 있다. 본 제품의 가격은 2006년도 기준 set당 5,000만원 수준이었으나 국산화 개발로 인하여 3000만 원 이하의 가격으로 낮아진 상태이다.

이런 가격 하락은 기존의 일본 제품의 원료로는 고순도의 물질을 얻는데 더 많은 비용이 들기도 하지만, 단순혼합으로 섞인 SiO2 보다 합성 시에 섞인 Si 성분이 훨씬 고르게 분포될 수 있으며, 이로 인한 성형성의 증가가 제품 제조 단가를 전체적으로 낮출 수 있기 때문이라고 판단된다.

현재 국내에서 가동 중인 해당설비는 약 300대 수준으로 파악되고 있으며, 발열체의 수명을 3년으로 가정할 때, 신규 수요를 제외하더라고 매년 100set 정도의 발열체가 필요한 상황이다. 따라서 향후 최소 30억/년의 신규시장 창출이 가능할 것으로 판단하고 있으며 일본, 대만 등의 해외시장의 판매를 확대 할 경우 50억/년 이상의 매출이 기대된다.

4. 결 론

저온 내산화특성을 갖는 MoSi2계 복합 세라믹 원료조성을 개발하여 제품 특성을 검토하였다. MoSi2 발열체 성분의 합성 시에 내산화 성능을 부여하는 Si 성분을 첨가함으로써 기존 단순 혼합에 의한 SiO2 첨가 방식에 비하여 훨씬 좋은 결과를 얻을 수 있었다. 또, 최종적으로 선정된 조성을 기반으로 실시한 분말 및 발열체의 특성평가에서 현재까지 개발 목표로 했던 주요성능보다 모두 상회한 결과를 얻을 수 있었다.

특히 본 연구의 결과로 제시된 Si 및 SiO2의 첨가가 단순 혼합에 그치는 기존 외국의 방식에 비하여 훨씬 우수함을 알 수 있었으며, 이를 활용하여 반도체용 wafer 열처리 장치에 성공적으로 적용할 수 있었다.

본 연구는 2006 에너지·자원기술개발사업의 지원을 받아 수행한 연구결과임.

<참고문헌>

1) C.J. Yeh, W.H. Chen, “Combustion synthesis of MoSi2 and MoSi2-Mo5Si3 composites”, J. Alloys and Compoumds, Vol. 438, pp. 165-170 (2007)

2) Y.Q. Liu, G. Shao, P. Tsakiropoulos, “On the oxidation behaviour od MoSi2”, Intermetallics, Vol. 9, pp. 125-136 (2001)

3) F. Zhang, L. Zhang, A. Shan, J. Wu, “Oxidation of stoichiometric poly- and single-crystalline MoSi2 at 773K”, Intermetallics, Vol. 14, pp. 406-411 (2006)

4) K. Kurokawa, H. Houzumi, I. Saeki, H. Takahashi, “Low temperature oxidation of fully dense and porous MoSi2”, Mat. Sci. Eng., A261, pp. 292-299 (1999)

5) K. Yanagihara, T. Maruyama, K. Nagata, “Effect of third elements on the pesting suppression of Mo-Si-X intermetallics (X = Al, Ta, Ti, Zr and Y)”, Intermetallics, Vol. 4, pp. S133-S139 (1996)

정철원

정철원

강원대 재료공학과 학사

강원대 재료공학과 석사

대주전자재료(주) 도전재료사업부장

(주)위너테크 공장장

한동빈

한동빈

연세대학교 세라믹스 학사(1984)

Clemson 세라믹스 석사(1986)

Pennsylvania 주립대 재료공학 박사(1990)

포항산업과학연구원 책임연구원 (1999)

(주)위너테크 대표이사 (1999~현재)

김배연

김배연

연세대 공학박사(1989)

인천대학교 신소재공학과 교수(현재)

이경훈

이경훈

아주대학교 화학공학과 학사(1998)

아주대학교 화학공학과 석사(2000)

대주전자재료(주) 전극재료팀장(2005)

(주) 위너테크 소재사업팀장, (2005~현재)

이광범

이광범

강릉대학교 학사(2002)

(주) 위너테크 원료팀장(2003~현재)

이상목

이상목

한양대학교 무기재료공학 학사(1988)

Univ. of Utah 물리학 석사(1995)

USC 재료공학 박사(2001)

한국생산기술연구원 선임연구원 (2002~현재)

<본 사이트에는 일부 표와 사진이 생략되었습니다. 자세한 내용은 월간세라믹스를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net