Si 박막형 태양전지와 장비

김용기 (주)TES 에너지사업 팀장

1. 서론

최근 배럴당 100달러가 넘는 국제 유가의 고공 행진과 각종 기상이변의 원인으로 지목되고 있는 이산화탄소의 배출 문제, 그리고 각종 환경 문제가 사회적 이슈로 부각이 되면서 청정에너지이자 무한에너지로서 태양광 에너지에 대한 관심도 하루가 다르게 달아오르고 있다.

현재 태양전지의 90% 이상이 결정질 실리콘을 재료로 생산되고 있어 이러한 열기는 태양전지의 핵심 원재료인 폴리실리콘의 공급 부족과 높은 가격 상승을 불러 오고 있다. 뿐만 아니라, 태양전지 제조업체의 사활이 걸렸다고 할 수 있는 폴리실리콘의 확보를 위하여 2~3배의 높은 가격에 5년이라는 장기 계약과 20~30%의 선급금의 지불이라는 불리한 조건으로 폴리실리콘 확보에 나서고 있지만 이마저도 쉽지가 않을 정도이다.

단적인 예로, ‘포톤인터내셔널’이 보고한 2007년도 태양전지 생산업체의 순위에 따르면, 그동안 부동의 태양전지 생산 1위 자리를 유지하고 있던 일본의 ‘샤프(Sharp)’가 독일의 ‘큐셀(Q-cell)’에 1위 자리를 내주고 말았다. ‘샤프’는 2006년 설비 증설을 통하여 710MW를 생산할 수 있는 설비를 갖췄음에도 2006년에 363MW 밖에 생산하지 못하였다. 그 이유가 바로 폴리실리콘의 수급 문제에 봉착하면서 태양전지를 제대로 생산하지 못하였기 때문인 것으로 알려져 있다. 이 사건을 계기로 ‘샤프’는 태양전지 생산을 위한 원재료 수급에 좀 더 자유로운 박막 실리콘 태양전지 생산을 위한 대대적인 투자에 나서, 2014년에는 1GW의 박막형 실리콘 태양전지를 생산하겠다는 야심찬 계획을 발표하였다. 이러한 ‘샤프’의 선택은 시사하는 바가 크다 하겠다. 즉, 박막형 실리콘 태양전지가 충분히 시장 경쟁력을 갖추고 있다는 자신감과 기술력을 확보하였음을 반증하는 것으로 받아 들여도 좋을 것 같다.

현재 박막형 실리콘 태양전지가 시장 경쟁력을 가지기 위해서는 모듈의 효율이 10%(혹자는 12%) 이상이어야 하는 것으로 받아 들여지고 있다.

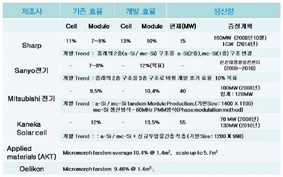

그림 1의 박막형 실리콘 태양전지를 생산하는 주요 업체들의 시생산되거나 개발된 전지의 기술 수준과 현황을 보면 결정질 실리콘 태양전지에 대하여 충분히 시장 경쟁력을 가지고 있음을 알 수가 있다.

2. 실리콘 박막 태양전지의 장점

실리콘 박막 태양전지는 결정질 실리콘 태양전지의 실리콘 소모량에 비해 약 1/100 정도로 실리콘의 소모량을 급격히 감소시킬 수가 있어 단위 전력당 가격이 결정질 실리콘 태양전지의 1/2에 지나지 않는다. 뿐만 아니라, 단위 전력의 전지를 생산하기 위하여 요구되는 비용 및 에너지가 결정질 실리콘 태양전지의 1/2 정도이고 이 때 배출되는 CO2의 양도 1/2 정도로 매우 친환경적이라는 장점을 갖는다. 또한, 결정질 실리콘 태양전지에 비해 온도에 의한 효율의 변화가(결정질 실리콘; -0.5%/℃, 박막 실리콘; -0.17%/℃) 작으며, 기존의 FPD 산업의 공정 장치와 매우 큰 호환성을 가지고 있어 FPD 산업과의 시너지 효과가 크다는 장점을 가지고 있다. 응용 범위도 넓어 유리창이나 창호 등에 쉽게 응용될 수 있을 뿐만 아니라, 얇은 금속막이나 플라스틱 기판 등을 사용하여 휠 수 있는 전지도 가능하다. 또한 실리콘 박막 태양전지는 기존의 반도체 기반 기술을 활용하여 tandem 또는 triple 접합이 용이하며 저가, 고효율 태양전지로서 그 잠재력이 매우 크다.

3. 박막 실리콘 태양전지 구조

박막 실리콘 태양전지는 모노실란(SiH4) 가스에 B 혹은 P가 함유된 가스를 혼합한 상태에서 플라즈마를 발.jpg) 생시켜 p-n 접합의 박막을 형성시키는데, 전하의 확산 거리가 짧기 때문에 p-n 접합 사이에 별도의 광 흡수층으로 진성층(i-층)을 갖는 구조를 일반적으로 갖는다. 최초의 박막 실리콘 태양전지는 이러한 p-i-n 단일 접합 비정질 박막으로 제작되었으며, 여러 가지 이유로 광 변환 효율이 높지는 않았다. 비정질 실리콘은 몇 가지 효율의 한계를 갖는 근본적인 이유가 있는데, 하나는 전하의 확산 거리가 너무 짧다는 것이다. 이는 빛을 충분히 흡수할 수 있을 만큼의 두꺼운 막을 만드는 것이 의미가 없음을 의미한다. 또 다른 하나는 ‘Staebler-Wronski’ 효과라고 하는 광노화 현상으로, 시간이 흐름에 따라 전지의 광 변환 효율이 급격히 감소하는 현상이다. 이러한 광노화 현상은 특히, 광흡수층에서 주로 일어나며 비정질 실리콘의 불안정한 결합 구조에 기인하는 것으로 이해되고 있다. 이를 개선하는 방법의 하나로 모노실란에 수소를 일정 비율 희석하여 PECVD로 증착함으로써 결합이 불안정한 defect를 안정화 시켜 주는 방법(‘수소화’라고 함)을 사용하고 있으나 여전히 근본적인 문제 해결은 되지 못하고 있다. 그렇지만, 이러한 문제점을 안고 비정질 실리콘 박막 태양전지의 효율을 향상시키기 위한 노력은 계속되어 왔으며 그 내용이 세대별로 그림 2에 도시되어 있다.

생시켜 p-n 접합의 박막을 형성시키는데, 전하의 확산 거리가 짧기 때문에 p-n 접합 사이에 별도의 광 흡수층으로 진성층(i-층)을 갖는 구조를 일반적으로 갖는다. 최초의 박막 실리콘 태양전지는 이러한 p-i-n 단일 접합 비정질 박막으로 제작되었으며, 여러 가지 이유로 광 변환 효율이 높지는 않았다. 비정질 실리콘은 몇 가지 효율의 한계를 갖는 근본적인 이유가 있는데, 하나는 전하의 확산 거리가 너무 짧다는 것이다. 이는 빛을 충분히 흡수할 수 있을 만큼의 두꺼운 막을 만드는 것이 의미가 없음을 의미한다. 또 다른 하나는 ‘Staebler-Wronski’ 효과라고 하는 광노화 현상으로, 시간이 흐름에 따라 전지의 광 변환 효율이 급격히 감소하는 현상이다. 이러한 광노화 현상은 특히, 광흡수층에서 주로 일어나며 비정질 실리콘의 불안정한 결합 구조에 기인하는 것으로 이해되고 있다. 이를 개선하는 방법의 하나로 모노실란에 수소를 일정 비율 희석하여 PECVD로 증착함으로써 결합이 불안정한 defect를 안정화 시켜 주는 방법(‘수소화’라고 함)을 사용하고 있으나 여전히 근본적인 문제 해결은 되지 못하고 있다. 그렇지만, 이러한 문제점을 안고 비정질 실리콘 박막 태양전지의 효율을 향상시키기 위한 노력은 계속되어 왔으며 그 내용이 세대별로 그림 2에 도시되어 있다.

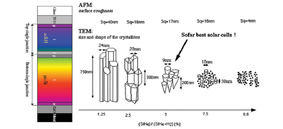

‘2세대’는 비정질 실리콘의 낮은 mobility에 의한 문제를 개선하기 위하여 전하의 확산 거리를 좁힌 이중접합 구조를, ‘3세대’는 이러한 이중접합 구조에 좀 더 효과적으로 빛을 흡수하기 위하여 상층은 단파장(blue) 빛의 흡수에 효과적인 비정질 실리콘층으로 하층은 좀 더 파장이 긴 녹색(green) 빛의 흡수에 효과적인 게르마늄(Ge)이 도핑된 층의 구조를 사용하고 있다. 이러한 구조들은 비정질 막의 근본적 문제인 광노화 현상의 문제점을 안고 있는 반면에, ‘4세대’는 나노 결정질 막을 이용함으로써 이러한 문제를 획기적으로 개선하였다. 또한, 나노결정질 막은 장파장(700~1,100nm) 영역을 흡수하는 특징이 있어 상층의 비정질 층과 함께 적층 구조를 이루어 넓은 영역의 빛을 흡수함으로써 효율의 향상까지 얻을 수 있는 장점을 가진다. 이러한 이유로, ‘4세대’의 tandem 구조는 효율이나 공정에 있어 가장 현실적으로 양산 가능성이 높은 실리콘 박막 태양전지로 인식되면서 최근에 많은 연구가 진행되고 있다. ‘4세대 tandem’구조 태양전지의 중요 기술로서 상부층의 막 구조나 상·하부층 계면의 문제, 투명전도막 등의 구조 및 특성을 조절하는 것들이 있지만, 무엇보다도 핵심적인 기술은 하부층의 나노결정질막을 최적의 조건으로 고속 증착을 어떻게 하는가에 있다. 알려진 최적의 막은 그림 3에 표시 된 바와 같이 비정질과 나노 결정질의 경계 영역으로서, 이러한 막을 micromorph 구조라고 부르기도 하고 uc-Si 혹은 nc-Si으로 표기를 하기도 한다.

4. uc-Si 증착 기술

지금까지의 연구 결과로 알려진 최적의 micromorph(uc-Si) 막의 구조는 10~20nm 크기의 나노결정과, 10~30%의 비정질 실리콘 함유, 2~5%의 수소 함량을 갖는 것이지만, 이 부분에 대한 연구는 여전히 중요한  주제로서 많은 연구자들에 의하여 진행이 되고 있다. 이러한 조건의 uc-Si 막을 증착하기 위해서는 매우 세밀한 공정 기술과 장비 기술이 필요하다. 그림 3에 나타낸 것과 같이 모노실란과 수소의 분압비를 세밀히 조절해야 함은 물론이고 공정 온도와 공정 압력, 그리고 인가된 rf의 전력을 적절히 조절하여야 한다. 공정 온도는 막의 결정성 및 증착 속도와 관련되는데, 보통은 200~300℃ 정도의 범위에서 결정이 되는 것으로 알려져 있다. 특히, 인가된 전력과 공정 압력은 밀접하게 연계되어 있어 인가된 전력에 대하여 지나치게 압력이 높으면 powder가 생성될 뿐만 아니라, 비정질막으로 성장하게 되고, 공정 압력에 대하여 인가된 전력이 너무 높게 되면 micromorph 구조가 아닌 poly-Si 구조를 갖게 되어 원하는 특성의 막을 얻을 수가 없게 된다.

주제로서 많은 연구자들에 의하여 진행이 되고 있다. 이러한 조건의 uc-Si 막을 증착하기 위해서는 매우 세밀한 공정 기술과 장비 기술이 필요하다. 그림 3에 나타낸 것과 같이 모노실란과 수소의 분압비를 세밀히 조절해야 함은 물론이고 공정 온도와 공정 압력, 그리고 인가된 rf의 전력을 적절히 조절하여야 한다. 공정 온도는 막의 결정성 및 증착 속도와 관련되는데, 보통은 200~300℃ 정도의 범위에서 결정이 되는 것으로 알려져 있다. 특히, 인가된 전력과 공정 압력은 밀접하게 연계되어 있어 인가된 전력에 대하여 지나치게 압력이 높으면 powder가 생성될 뿐만 아니라, 비정질막으로 성장하게 되고, 공정 압력에 대하여 인가된 전력이 너무 높게 되면 micromorph 구조가 아닌 poly-Si 구조를 갖게 되어 원하는 특성의 막을 얻을 수가 없게 된다.

이러한 uc-Si 층은 광흡수도가 비정질막에 비해 떨어지는 특성이 있어 1~3um의 두꺼운 막으로 증착하여야  하는데, 그러기 위해서는 고속의 uc-Si을 증착하는 기술이 필요하다. 이것은 대면적 증착 기술과 함께 양산화 기술의 핵심으로써 실리콘 박막 태양전지 산업의 성공을 가늠하는 가장 중요한 요인이라 할 수 있다.

하는데, 그러기 위해서는 고속의 uc-Si을 증착하는 기술이 필요하다. 이것은 대면적 증착 기술과 함께 양산화 기술의 핵심으로써 실리콘 박막 태양전지 산업의 성공을 가늠하는 가장 중요한 요인이라 할 수 있다.

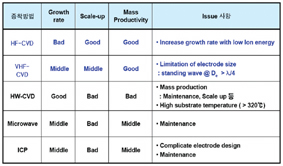

현재 연구되고 있는 uc-Si 증착 방법은 PECVD(plasma enhanced CVD)와 HWCVD(hot wire CVD) 방법이 있으며, PECVD는 plasma source의 형태에 따라, CCP type의 30MHz 이하의 HF-CVD, 30MHz 이상의 VHF-CVD와 유도 코일을 이용한 ICP-CVD, 그리고 Microwave CVD로 나눠질 수 있다.

이들 장치 중에서 막의 특성과 증착 속도에 있어서 HWCVD가 최고의 성능을 보이고 있지만 양산 장비화가 가장 어렵다는 문제를 가지고 있다. 반면에, HF-CVD는 이미 FPD 산업에서 10세대 기판 크기까지 적용이 되고 있어 대면적화에 가장 유리하지만 증착 속도가 가장 떨어진다는 문제점을 가지고 있다.

이러한 HF-CVD의 장점을 살리고 단점을 보완한 것이 VHF-CVD로써 현재 많은 회사에서 연구 중이며 일부 pilot 라인이 구축되어 태양전지가 생산되고 있다. VHF는 일정 구간에서(~100MHz) 주파수가 증가하면 플라즈마의 밀도(증착 속도)도 비례하여 증가하는 특성을 갖지만, 주파수가 높아지면 대면적일 경우, 정상파 현상이 생긴다는 문제점을 갖는다. 정상파 현상은 막의 균일도를 크게 떨어뜨리는 원인을 제공하기도 하다.

그러나 미쯔비시 중공업에서는 PMM(phase modulation method) 방식을 개발하여 정상파 문제를 해결하고 대면적으로(1.5m2) uc-Si을 고속(2.3nm/sec) 증착할 수 있는 라인을 구축하여 micromorph tandem 태양전지를 시생산하고 있다. 반면에, 어플라이드 머티리얼은 낮은 uc-Si 증착 속도를 극복하기 위하여 여러 개의 증착 챔버를 두어 TACT를 맞추고 있고, Oerlikon의 경우 batch 형식으로 1개 챔버에 10~20장의 기판을 증착하는 방식으로 TACT를 맞추고 있다. 또한, IHI의 경우 ICP 안테나 양쪽으로 glass를 수직으로 세워서 증착함으로써 그림 3 Plasma source에 따른 증착 방법 분류 한 번에 두 장씩 ICP type으로 증착하는 방법을 개발하고 있다.

ICP type은 이온의 에너지를 원하는 데로 조절 가능하므로 양질의 막을 얻기 위한 공정의 window가 넓다는 것과, CCP type에 비해 플라즈마의 밀도가 10배 이상 높기 때문에 증착 속도가 높다는 잇점을 가지고 있다. 그러나 막의 균일도를 확보하기가 쉽지가 않고, 대면적화 할 경우 안테나의 길이가 길어져 양단의 높은 전위차를 야기 시킬 수도 있을 뿐만 아니라 유지 관리에 어려움이 있다는 단점 때문에 양산 장비화에 어려움을 겪고 있는 상황이다. 그림 4에 각각의 증착 장비에 대한 장단점을 요약하였다.

5. 실리콘 박막 태양전지 공정 및 장비

실리콘 박막 태양전지의 제조 공정은 그림 5에서 보여지는 바와 같이 셀 제조와 모듈 제조가 일괄적으로 구성되어 있다.

주요 장비들을 살펴보면 다음과 같다..jpg)

1. 세정장비 : 최초 유리 기판의 세정 및 레이저 scriber 공정 후 세정.

2. TCO막/금속막 증착 장비: 일반적으로 sputter 사용하며 TCO막의 경우 표면의 texturing을 위하여 별도의 습식 식각장비를 필요로함. ZnO:Al의 경우 LPCVD를 사용하기도 함.

3. 레이저 scriber 장비: TCO scribing을 위한 1064nm 파장과 금속전극 및 실리콘 막을 scribing 하기 위한 532nm 파장의 두 종류가 필요함. 40um 이하의 선폭, 5um 이하의 정밀도를 요구하고 있음. 빔의 Power와 펄스 주파수 scan 속도가 중요한 공정 변수임. 대면적의 경우 고 정밀 scan을 위한 진동 차단과 정밀한 직진성의 stage 기술도 요구됨.

4. 실리콘 증착장비: PECVD를 주로 사용. a-Si 층은 HF-CVD를, uc-Si 층은 VHF-CVD를 주로 사용함.

5. 기타, 측정장비와 모듈 제작을 위한 라미네이트 장비로 구성되어 있음.

6. 결론

국내의 실리콘 박막 태양전지 연구는 소형의 모듈화 연구정도 진행되고 있으며, 적층 구조(Tandem)의 태양전지 연구는 이제 시작 단계에 들어서고 있다. 이에 반해 일본, 유럽, 미국 등 선진 국가에서는 수 십년 동안 박막 태양전지 개발에 관한 연구를 활발히 진행하여 왔으며, 최근 들어 단일막 구조의 양산 뿐만 아니라, 이중막(Tandem)구조 태양전지의 양산까지 이르고 있다. 나아가 다양한 구조의 태양전지에 대한 연구뿐만 아니라, 장치의 개발에 대한 연구도 활발히 진행하여 많은 원천 기술들을 확보하고 있는 상황이다. 그러나, 아직 우리에게도 희망은 있다. 무엇보다도 실리콘 박막 태양전지의 공정 기술이 FPD의 그것과 유사하고 누가 뭐래도 우리 나라의 FPD 산업은 세계 1위가 아닌가. 그리고 FPD의 장치 국산화도 꾸준히 진행되어 기본적인 인프라도 충분히 갖춰져 있다고 판단된다. 문제는 시기이다. 국내의 대부분의 태양전지 사업 업체는 당장 시장이 눈앞에 보이는 결정질 실리콘 태양전지에만 적극적인 모습을 보이고 있다. 실리콘 박막 태양전지에 대한 투자는 여전히 연구 개발만 진행하며 계산기만 두드리고 있는 것이 현실이다. 기업이 이윤을 추구하는 것은 당연한 것이나 지나치게 단기적인 이윤만을 생각하는 것은 아닌지, 그러는 동안 점점 선진국에 뒤처지게 되는 것은 아닌지 우려된다. 기술의 발전은 투자한 시간과 자금에 비례하는 것이 아니라, 지수 함수의 관계에 있다. 아무리 뛰어난 능력이 있다 하더라도 막대한 자금과 인력을 동원하여 개발하는 조직을 따라 갈 수는 없다. 더 늦기 전에 과거 반도체 신화가 그러했고 FPD 신화가 그러했듯이 실리콘 박막 태양전지 개발을 위한 과감한 결단을 이제는 내려할 때가 아닐까.

몇 년 전 세계 시장에 이름도 없었고 기술력도 없었던 중국의 ‘Suntech’이 작년에는 세계 시장에서 3위로 올라 섰을 뿐만 아니라, 계속하여 공격적인 연구와 생산 설비의 증설을 통해 세계 1위의 태양전지 생산업체가 되는 것은 시간 문제일 정도로 무섭게 성장을 하고 있다. 이러한, 최근의 ‘Suntech’을 지켜보자면 흡사 과거의 우리나라 반도체/ FPD 신화를 보고 있는 것 같은 느낌이 드는 것은 무슨 이유일까.

·포톤인터네셔널 인터넷 홈페이지 기사 (http://www.photon-magazine.com)

·태양전지 원론 : 이재형, 임동건, 이준신, 홍릉과학출판사, 2005. 06

·태양전지 공정기술 세미나 : 유비산업리서치, 2008. 01

·태양광발전의 기술동향 : 디스플레이뱅크, 2008. 01

·디스플레이제조공정을 이용한 초대형 박막태양광 기술세미나 : 한국디스플레이산업협회, 2007. 12

·Akihisa Matsuda : Japanese Journal of Applied Physics, Vol. 43, 2004, p7909

·A. Shah et al. : Thin Solid Films, Vol. 403-404, 2002, p179

그림 1. 주요 업체들의 개발 현황

그림 2. 박막 실리콘 태양전지 구조

그림 3. micromorph tandem cell 구조와(왼쪽) 공정에 따른 micromorph 구조(오른쪽)

그림 4. Plasma source에 따른 증착 방법 분류

그림 5. 실리콘 박막 태양전지 제조 공정 및 모듈 구조

.jpg) 김용기

김용기

성균관대학교 물리학과 졸업

성균관대학교 이학석사

성균관대학교 이학박사

두산디앤디㈜기술연구소 선임연구원

㈜아이브릿지OLED 사업본부 기술기획팀장

(현) (주)TES 에너지사업 팀장

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net