무기고분자를 이용한 미세화학 세라믹 MEMS 모듈 제조기술 개발

김동표 충남대학교 정밀응용화학 교수

1. 서론

1948년 6월 30일 미국 벨 연구소의 쇼클리와 존 바딘, 월터 브래튼 등 3명이 20세기 최대의 발명 중의 하나인 트랜지스터 개발을 발표했다. 이전까지 사용되던 진공관은 수명이 짧고 부피가 크며 전력 소모도 많았던 것에 비해, 트랜지스터는 수명이 길고 소비 전력도 거의 없는 가히 혁명적인 제품이었다. 이후 1960년대 후반 반도체 산업이 활발하게 발달하면서, 점차로 미시적인 세계로의 관심이 증대되었으며, 이와 같은 반도체 공정기술을 기반으로 MEMS(Micro Electro Mechanical Systems)의 발전이 시작되었다. 최초의 연구는 실리콘 기판상에서 미세 기계요소 즉, 밸브, 모터, 펌프, 기어 등의 부품을 2차원 평면으로 제작한 것이 그 시초였다.

MEMS는 원래 전기, 전자적인 구동특성을 가진 초소형 기계소자 혹은 이를 포함하는 시스템을 의미하였으나, 현재는 광학적, 열적, 유체역학적, 화학적, 생물학적 기능을 소형화, 고정밀화, 복합화하여 다양한 분야에 핵심기술을 제공하는 초소형 시스템을 총칭하는 단어가 되었다. 현재까지도 그 소재측면에서 실리콘 기판, 금속, 산화물 등을 기질로 하여 광감성의 포토레지스트를 사용한 포토리소그래피공정, 에칭, 마이크로 머시닝 등을 통해 3차원의 미세구조물을 제작한 후 이를 부품화하여 조립 후 포장하는 과정을 거치게 된다. 이를 수행하기 위해서 다양한 소재 중에 비산화물 세라믹과 고분자 성형을 통한 제조 공정을 제안하고, 이를 미세화학공정 시스템에 적용하여 μ-TAS(Micro-Total Analysis System)을 위한 Lab on a chip으로의 적용에 대해 소개하고자 한다.

2. 본론

* 기술개발의 목표

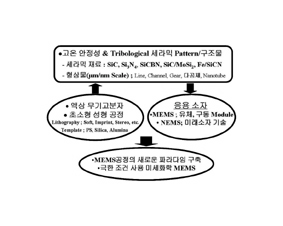

비산화물(non-oxide) 세라믹 전구체로서 상용화된 액상 무기고분자를 각종 Lithography법과 희생주형법으로 μm 혹은 nm수준의 고분자 패턴 및 구조물을 성형하고, 이를 비활성 분위기 하에서 가교/열처리(800~1000℃)함으로써 고온 안정성과 마찰/마모 특성이 우수한 기능성 SiC계 세라믹 패턴 및 구조물을 제조할 수 있다.

또한, 개발된 공정으로 기존 재료의 소자로는 구현이 불가능한 고온 혹은 거친 조건 하에 작동 가능한 미세화학 세라믹 반응기용 MEMS Module을 구현하되, 기존 MEMS의 내구성 향상을 위한 대체 보완 공정개발은 물론, 100nm이하의 나노 세라믹 공정을 개발하여 NEMS소자의 기반기술로 활용할 수 있다. 이를 위해서 광민감성 SiCN 전구체, 발열성 SiC/MoSi2, 강자성 Fe/SiCN, 초고온 내열성 SiCBN전구체 등 기능성 세라믹 전구체를 단일 혹은 융합 활용함으로 세라믹 미세화학용 MEMS 소자를 제작할 수 있다.

* MEMS 관련 해외 및 한국의 연구동향

1990년 초반이래 미국은 MEMS 프로그램 중 1993년부터 시작된 DARPA의 국방분야 MEMS 프로그램이 최대규모이며, 극소형 소자의 기능과 성능 고도화, 그리고 현 기술의 한계극복과 기술융합을 통한 상승효과를 기할 수 있는 제조공정과 패키징 기술, 설계 및 Simulation CAD,  microfluidics/microvalve 등을 이용하여 물리적 환경과 접촉되는 새로운 분야를 개척하고 있다. 또한, 유럽은 MST(Micro System Technology)의 정책을 수행하고, 특히 독일을 중심으로 VDI/VDE Techno

microfluidics/microvalve 등을 이용하여 물리적 환경과 접촉되는 새로운 분야를 개척하고 있다. 또한, 유럽은 MST(Micro System Technology)의 정책을 수행하고, 특히 독일을 중심으로 VDI/VDE Techno

logy Center에서 담당하고 있는 NEXUS 프로그램은 31개국 420여개 기관이 참여하는 산업체 중심의 네트워크로 발전하였고, 유럽연합에서 주도하는 Europractice는 유럽전역에 5개의 manufacturing cluster와 6개의 연구센터를 두어 지역별 기술의 특성화를 수행하고 있다. 한국과 인접한 일본은 Microma

chine이라는 정책적 지원을 받아, 기존의 크고 비싼 공작기계의 일을 대신하는 마이크로머신과 초소형 화합물 이동생산시스템 ‘Desktop Micro-factory’에 주력하고 있다.  한국의 경우, 1995년이래 G7사업 초소형 정밀기계기술개발 사업에 참여한 업체들을 중심으로 잉크젯 헤드, 의료용 내시경, 고집적HDD, 캠코더 자이로 센서, 자동차용 압력 센서 등 상용화를 추진하고 있으며, 동양산전, 한국코어 및 대우전자 등이 각종 미세가공 및 미세 접합/패키징 기술 등을 개발 중에 있다. 아쉽게도 선진국에 비해 비교적 기술난이도가 낮은 분야 위주로 R&D가 이루어지고 있는 현실이다. 정부차원에서 산자부 지원 하에 신기술사업에 의한 Bio-MEMS, RF-MEMS 분야, ADD의 micro air-valve, ETRI, KETI, KIST, KIMM, KRISS, RIST에서 각종 공정기술과 소자개발을 연구 중이며, 2000년부터 지능형 마이크로시스템사업단은 내시경과 소형 PDA등 시스템 개발에 박차를 가하고 있다. 2002년 출범한 나노메카트로닉스사업단은 대량생산 나노공정 및 장비 개발에 주력하고 있으며, 최근에는 2005년 3월에 한국과학기술원 내에 국가종합나노팹센터가 완공되어 서비스를 개시하여 MEMS 연구에 실질적인 많은 도움을 주고 있다. 그러나, 국내에서 세라믹 MEMS 관련 연구는 진행된 바가 거의 없는 실정이다.

한국의 경우, 1995년이래 G7사업 초소형 정밀기계기술개발 사업에 참여한 업체들을 중심으로 잉크젯 헤드, 의료용 내시경, 고집적HDD, 캠코더 자이로 센서, 자동차용 압력 센서 등 상용화를 추진하고 있으며, 동양산전, 한국코어 및 대우전자 등이 각종 미세가공 및 미세 접합/패키징 기술 등을 개발 중에 있다. 아쉽게도 선진국에 비해 비교적 기술난이도가 낮은 분야 위주로 R&D가 이루어지고 있는 현실이다. 정부차원에서 산자부 지원 하에 신기술사업에 의한 Bio-MEMS, RF-MEMS 분야, ADD의 micro air-valve, ETRI, KETI, KIST, KIMM, KRISS, RIST에서 각종 공정기술과 소자개발을 연구 중이며, 2000년부터 지능형 마이크로시스템사업단은 내시경과 소형 PDA등 시스템 개발에 박차를 가하고 있다. 2002년 출범한 나노메카트로닉스사업단은 대량생산 나노공정 및 장비 개발에 주력하고 있으며, 최근에는 2005년 3월에 한국과학기술원 내에 국가종합나노팹센터가 완공되어 서비스를 개시하여 MEMS 연구에 실질적인 많은 도움을 주고 있다. 그러나, 국내에서 세라믹 MEMS 관련 연구는 진행된 바가 거의 없는 실정이다.

* 액상 세라믹 전구체를 이용한 각종 세라믹 패터닝과 나노구조물 제조연구 동향

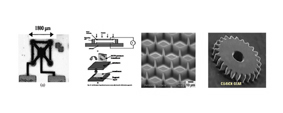

이미 졸-겔 세라믹 전구체(무기고분자)를 이용한 기능성 세라믹 패턴 박막제조는 광범위하게 입증된 액상공정이며, 상용화된 무기고분자로부터 SiC, Si3N4, BN, B4C, AlN, TiC, TiN등의 제조에 관련된 연구는 벌크합성 및 표면 코팅 등의 분야에서 이미 보고가 되었다. 1980년대 중반부터 일본에서 SiC계 섬유가 상업화된 이후, 미국과 유럽등지에서 우주 군사항공용 구조재료 응용에 주력하고 있는 분야이기도 하다. 그러나, 이러한 세라믹 전구체를 통하여 MEMS 소자 제조를 수행한 연구진은 전 세계적으로 매우 소수이다. 대표적인 두 연구팀 중 softlithography법을 개발한 Harvard 대학의 Whitesides 교수진은 유기고분자를 성형 후 열분해하여 ㎛ 크기의 탄소 grid를 제조하여 엑츄에이터 성능평가를 하였고, SiCBN grid 및 마이크로 기어를 시험 제작하였다. 또한, Colora

do 대학의 Raj 교수 연구진은 무기고분자를 활용하여 mm크기의 SiCN계 액츄에이터, 압력센서, 고온 연소기 등을 제조하였다.

* MEMS 제작 관련 기술 및 응용 기존 MEMS공정기술은 현재 반도체 공정의 미세가공법 노광법(photolithography)에 주로 의존하고 있으나, 최근 각종 프린팅 기법(soft lithography, imprinting technique)과 분자 자기조립법(molecular self-assemble)등 다양한 비노광(non-photolithography)공정으로 금속, 반도체, 기능성 산화물 세라믹 패턴 박막을 손쉽게 제조할 수 있음이 입증되었다. 특히, 초미세 화학공정 시스템의 기본 요소인 마이크로 크기의 유로를 제조하는 기술은 다양한 반도체 공정에 의해 제조되고 있으며, 자기 조립현상을 이용하여 마이크로채널보다 더 작은 나노채널 및 어레이 구조를 형성하는 기술이 캐나다 Toronto 대학과 독일의 막스-플랑크 연구소 등에서 활발한 연구 중이다.

기존 MEMS공정기술은 현재 반도체 공정의 미세가공법 노광법(photolithography)에 주로 의존하고 있으나, 최근 각종 프린팅 기법(soft lithography, imprinting technique)과 분자 자기조립법(molecular self-assemble)등 다양한 비노광(non-photolithography)공정으로 금속, 반도체, 기능성 산화물 세라믹 패턴 박막을 손쉽게 제조할 수 있음이 입증되었다. 특히, 초미세 화학공정 시스템의 기본 요소인 마이크로 크기의 유로를 제조하는 기술은 다양한 반도체 공정에 의해 제조되고 있으며, 자기 조립현상을 이용하여 마이크로채널보다 더 작은 나노채널 및 어레이 구조를 형성하는 기술이 캐나다 Toronto 대학과 독일의 막스-플랑크 연구소 등에서 활발한 연구 중이다.  현재까지 알려진 미세가공 기술 중 가장 큰 형상비의 부품제조가 가능한 LIGA(Lithographie Galvanoformung Abformung)공정은 독일의 IMM (Institute of Microtechnology Mainz)과 미국의 Wisconsin 대학의 UW-MEMS에서 방사광을 이용한 마이크로머시닝 관련 기술개발을 주도하여 많은 연구결과가 보고되었다. 우리나라에서는 1998년 포항가속기 전용 빔라인이 운용 중이며 연구자들에게 많은 도움을 주고 있다. 이와 같은 미세유체소자들은 유해 및 특정 화학물질 모니터링을 위하여 기존의 ICP-AES나 ICP-MS방법은 분석비용과 노동력이 많이 들고 긴 분석시간이 필요하나, 센서/소형펌프/소형밸브/미세유체 채널/전기회로 등을 장착한 μ-TAS (Microscale Total Analytic Systems)와 같은 미세구조 분석 장치는 초고속 분석시스템으로 활용이 매우 중요한 분야이다.

현재까지 알려진 미세가공 기술 중 가장 큰 형상비의 부품제조가 가능한 LIGA(Lithographie Galvanoformung Abformung)공정은 독일의 IMM (Institute of Microtechnology Mainz)과 미국의 Wisconsin 대학의 UW-MEMS에서 방사광을 이용한 마이크로머시닝 관련 기술개발을 주도하여 많은 연구결과가 보고되었다. 우리나라에서는 1998년 포항가속기 전용 빔라인이 운용 중이며 연구자들에게 많은 도움을 주고 있다. 이와 같은 미세유체소자들은 유해 및 특정 화학물질 모니터링을 위하여 기존의 ICP-AES나 ICP-MS방법은 분석비용과 노동력이 많이 들고 긴 분석시간이 필요하나, 센서/소형펌프/소형밸브/미세유체 채널/전기회로 등을 장착한 μ-TAS (Microscale Total Analytic Systems)와 같은 미세구조 분석 장치는 초고속 분석시스템으로 활용이 매우 중요한 분야이다.

* 무기고분자를 이용한 세라믹 기반 MEMS 부품 제작성과

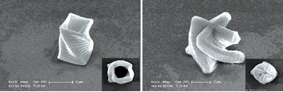

본 연구진은 2004년부터 국가지정연구실 사업을 통하여 상용화된 무기고분자에 광감광성을 향상시킨 포토레지스트를 개발하였고, 그 성능 평가를 위하여 각종 리소그래피 공정(photo

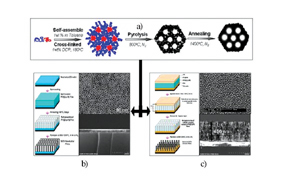

lithography, imprinting lithography, 2-photon stereolithography, 희생주형법) 등을 통해 성능 평가를 수행하였다. 특히 stereolithography를 사용하여 구조물을 제작한 후 열분해를 통해 세계 최초로 ㎛ 크기의 SiCN 3D-구조물을 제작하였다. 또한, 유무기 혼성 블록공중합 폴리머를 합성하고, 자리조립 특성을 이용하여 50이상의 종횡비를 SiCN 세라믹 nanowell과 nanorod 구조물을 제작할 수 있다. 이외에도 폴리스티렌이나 실리카 나노 입자를 희생주형으로 하여 액상의 세라믹 전구체를 침윤시켜 성형한 후, 에칭과 열분해를 통해 제작된 다공성의 SiC 구조물은 800~900℃의 고온 가스반응용 마이크로 반응기의 제작에도 사용되어 성능을 입증하였다. 이와 같은 특성들은 연료전지를 위한 초소형 수소가스 발생장치 등에 효율적으로 적용될 수 있다.

3. 결론

MEMS기술은 유비쿼터스 네크워크나 초소형 휴먼 인터페이스의 핵심 요소부품인 3차원 미소구조물, 센서 및 액튜에이터 등을 하나의 플랫폼에 소형화, 고정밀화, 복합화 할 수 있는 핵심원천 기술로서 다양한 분야에 핵심 기반기술을 제공할 것으로 예측되어지고 있다. 특히 센서 네트워크 시스템, Dsiplay, 인체내 삽입장치, 유무선 통신, high throughput system (HTS) 등의 기술 구현 예상되고 있으며, 특히 소재의 관점에서 세라믹 기반의 MEMS 소자 개발을 통한 미세화학공정으로의 응용은 μ-TAS, Lab on a chip의 개념을 넘어 μPlant on a Table로서의 도약을 이루는 중요한 계기가 될 것이다.

그림 1. 미세화학용 세라믹 기반 MEMS 기술

Actuator Pressure sensor Carbon Grid SiCN Gear

그림 2. 세라믹 전구체를 사용하여 제작한 MEMS 부품

Gear(PAL) by LIGA Gear(UW-Madison) by LIGA Pump&Gear(IMM) by LIGA

그림 3. LIGA 공정으로 제작된 MEMS 부품들

그림 4. SiCN 세라믹으로 제작된 MEMS 구조물

그림 5. (a) 유-무기 혼성 블록 공중합체로부의 자기조립에 의한 나노 패터닝

(b) 열분해를 통한 유기 부분의 제거와 nanowell의 형성

(c)SiCN nanorods의 형성

김동표

김동표

현 대통령 직속 국가자문위원

현 충남대학교 정밀응용화학부 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net