허강현 삼성전기주식회사 LCR사업부 개발팀 팀장

김상혁 삼성전기주식회사 LCR사업부 개발팀 수석

이철승 삼성전기주식회사 LCR사업부 개발팀 책임

최원섭 삼성전기주식회사 LCR사업부 개발팀 책임

1. 서론

적층형 세라믹 커패시터(Multi-layer Ceramic Capacitor, 이후 MLCC)는 휴대폰, 개인용 PC, digital display등 set의 전자 회로에서 수동부품의 60%를 차지하고 있는 대표적인 수동소자다. MLCC는 IC등 능동 소자의 전원 공급 회로에서 noise를 분리하는 기능(decoupling), signal에서 dc 성분을 제거하는 기능, signal의 평탄화 기능 등 그 역할이 대표적인 능동 소자인 반도체에 버금 갈 정도로 중요하여 산업의 쌀이라 불리기도 한다. Set의 소형화 및 다기능화에 부응하여 MLCC 역시 소형화, 고용량화되어 가는 추세가 확실하다.1)

MLCC는 유전체 층, 내부전극 층, 외부전극 및 도금 층으로 구성된다. 초기 MLCC는 내부전극으로 Pd 이나 Pd/Ag와 같은 귀금속이 사용되었으나, MLCC가 고적층화되면서 현재는 저가인 Ni등의 base metal이 사용되고 있다. MLCC의 정전 용량, C는 아래와 같이 표시된다.

(1).jpg)

여기서 εo, εr은 공기 및 유전체의 비유전율을, n은 내부전극 적층수, d는 내부전극간 거리 혹은 유전체 두께, A는 유효 전극 면적을 나타낸다. 유효전극 면적 A는 MLCC의 크기에 의해 결정된다. MLCC는 실장 부품이므로 그 크기가 5750(L방향 길이 5.7mm×W 방향 폭 5.0mm), 4532, 3225, 3216, 2012, 1608, 1005, 0603등과 같이 규격화되어 있다. 소형화 추세에 따라 현재 1608, 1005 사이즈가 시장에서 주류를 이루나, 메인 기종이 0603으로 옮겨가고 있는 추세이며, 0402 제품도 나와 있다..jpg)

식 (1)을 참고하면, 소형 size MLCC의 용량을 높이려면, 유전체 두께를 얇게 하면서, 적층수를 증가시켜야 한다. 따라서 고용량 MLCC 기술 개발을 위해서는 박층화를 위한 유전체/내부전극 재료의 개발이 선행이 되어야 하고 이를 제품화 할 수 있는 공정기술과 설비기술의 완벽한 조화가 이루어져야 한다. 본 고에서는 MLCC 제조공정 중 박층화 구현을 위해 중요한 세라믹 시트 성형 및 소성공정의 기술 및 설비 이용현황과 향후 과제에 대해 소개하고자 한다.

2. 박막 세라믹 시트 성형기

2-1. 세라믹 시트 성형기술과 설비개발의 역사

각종 기재 (종이, 플라스틱 필름, 금속박, PET Film 등) 위에 소정 재료의 막을 형성하는 기술 중에는 최근의 초박막화에 대한 수요로 인한 스퍼터링과 같은 물리적 또는 화학적 증착 기술이 있으나, 본 보고서에서는 페이스트를 도공하여 건조함으로써 도포막을 형성하는 Tape Casting 분야에 대해서 정리가 되었다. Tape Casting 기술은 지금으로부터 약 65년 전인 1945년 제 2차 세계 대전이 끝날 무렵 시작 되었다. Tape Casting 기술과 설비 제작은 최초로 1945년에 Fort Monmouth Signal Laboratory 에서 시작되어 최초의 보고서와 특허는 1945년에 Glenn Howatt씨에 의해서 발표 되었다. 그 이후 이 Tape Casting 기술은 산업분야에서 필요한 요소기술로서 사용되고 발전해왔다.2,3).jpg) 도포하는 재료, 기재 (페이스트 재료가 도포되는 측의 자재로서 긴 시트형상이 많고, 일시적으로 사용되거나 또는 제품의 일부로서 마지막까지 남는 경우가 있음)는 제조 제품에 따라 여러 종류가 있으나, 시트형성기술의 기본은 그러한 기재의 ①반송 (권출, 반송, 권취), 재료 페이스트의 ②도포, 도막의 ③건조 기술이다.

도포하는 재료, 기재 (페이스트 재료가 도포되는 측의 자재로서 긴 시트형상이 많고, 일시적으로 사용되거나 또는 제품의 일부로서 마지막까지 남는 경우가 있음)는 제조 제품에 따라 여러 종류가 있으나, 시트형성기술의 기본은 그러한 기재의 ①반송 (권출, 반송, 권취), 재료 페이스트의 ②도포, 도막의 ③건조 기술이다.

시트형성기술을 재료 및 기술적으로 설명하면 다음과 같다. 우선 기재로는 당초 종이가 주로 쓰였고, 그 후 플라스틱, 금속박으로 시대의 제품 수요에 따라 종류도 늘어났다. 페이스트 재료는 각종 점착재료를 비롯하여 사진 감광재료, 자성재료, 전지재료, 세라믹 재료, 박리 재료, 각종 수지 등 다양하다.

이러한 재료와 함께 도공방법에서도 여러 기술개발이 이루어져 왔는데, 롤 방식으로는 그라비아 방식, 리버스 방식, 키스 방식, 마이크로 그라비아 방식, 바 방식 등이 있다. 롤 방식 외에는 슬롯다이 방식(On-Roll 식과 Off-Roll 식), 커튼 방식, 스프레이 방식, 갭 방식 등이 있다. 슬롯다이 방식은 도막 박막화라는 산업 수요에 따라, 비교적 새로운 기술로서 최근 급속히 기술개발이 진전되고 있는 분야이다.4)

이러한 산업계 상황 속에서 MLCC (적층 세라믹 콘덴서) 사업은 15~20년 전에 시작되었다.

개발 초기의 세라믹시트 형성은 10cm 두께의 기재 위에 간단한 애플리케이터로 수십에서 수백 미크론의 두께를 형성하는 Doctor Blade 방법이었다. 두께 산포도 10%이상이었다. 그 후 양산성을 향상시키기 위해 PET Film을 사용하게 되었고, 도공방법은 갭 방식을 채택하였다. 생산성은 5~10m/min정도였다. 또한 최근에는 박막화 (5미크론 내외~2미크론)와 생산성 향상을 위해 슬롯다이 방식을 채택하는 경향이 증가하고 있다. Fig. 1은 슬롯다이 적용 On-Roll 방식과 Off-Roll 방식에 따른 Tape Casting에 대한 도포 과정을 보여 주고 있다. PET Film이 빠르게 Roll위를 지나가면서 그 위에 일정량의 페이스트가 도포되는 방식이다. On-Roll 방식의 경우 성형 두께 범위가 넓은 장점이 있지만 균일한 Gap 관리의 한계성으로 인하여 1um 대의 박막 성형에는 적합하지 않다. Off-Roll의 경우 1um 이하 까지 성형이 가능한 장점이 있지만 설비 정밀성 및 PET Film의 Tension 제어등 고난이도의 기술이 필요한 단점이 있다.5)

슬롯다이 방식의 특징은 재료 페이스트를 밀폐하여 핸들링할 수 있고 박막도공이 가능하며, 도공속도도 높일 수 있고, 넓은 폭을 도공 할 수 있으며 양산기법 면에서 우수하다는 것이다. 현재 세라믹시트의 첨단 양산 레벨은 막두께 1.2um, 도공속도 70m/min이다.

도포설비 구성은 Fig. 2에서 보듯이 슬러리 공급부, 권출부, PET 클리닝부, 도공부, 건조로부, 권취부로 구성된다. 각 부분의 기능은 최적의 Tape Casting 효율을 얻기 위해서 각 부분별로 발전되어 왔다.

이러한 도포설비의 원형은 그라비아 도포설비에서 시작되었으며, 미국 설비를 일본이 수입 후 개량하여 발달시켰다. 과거 일본의 주력산업이었던 사진필름, 자기테이프, PET필름 등의 제조기술은 이러한 도공기술과 도공설비를 일본의 고유 기술로 발달시켜왔으며 현재는 한국에 그 기술이 전수 되어 더욱더 발전되고 있다.

한국의 세라믹시트 형성기술은 7~10년 전에 시작되었으며, 그 당시 일본의 최첨단 시트 형성기술과 설비를 채택하여 급속하게 기술발전을 이룩했다. 현 상황에서는 이 분야에서도 일본을 따라잡고 앞지를 정도의 기세로 기술개발이 추진되고 있다. 향후 적층 세라믹 콘덴서의 유전체 시트는 더욱더 박막화가 진행될 것이고(1미크론 이하 0.1미크론까지의 영역), 그에 따른 이 분야의 기술개발은 아직 전 세계 어디에서도 달성하지 못한 상태이며, 각 회사가 치열하게 경쟁하는 최첨단 기술개발 분야이다. 삼성전기에서는 이러한 초박막시트 형성기술 분야에서 일본의 축적된 기술과 국내에서 새롭게 개발된 기술을 토대로, 향후 독자적인 개발을 통해 전 세계의 리더가 되기 위해 개발을 추진 중이다.

2-2. 세라믹 시트 성형의 향후 과제

적층 세라믹 콘덴서의 개발의 큰 방향은 소형화와 고용량화라고 할 수 있다. 규격 내에서 용량을 증가시키기 위해서는 유전체 층간 두께를 얇게 하여 적층수를 늘리는 기법이 필요하다. 따라서 시트 두께는 점점 더 박층화가 진행되고, 1미크론 이하에서 0.1미크론 영역으로 진입할 것이다. 도막에서 요구되는 조건은 막두께의 변동이 없고 시트 결함이 없는 고밀도의 평활한 시트이다.6)

이러한 초박막 시트 형성기술과 설비에 관한 과제는 여러 가지가 있으나, 주된 과제는 다음과 같다.

① 박막 도공 방식의 검토 (슬롯다이 형상과 가공정밀도 향상)

② 건조방식의 검토 (박막 건조방법, 조건 검토)

③ 박막시트 반송의 검토 (시트 결함이 생기지 않게 반송)

④ 클린화(0.5미크론 이하의 이물, 먼지까지 영향)

이러한 검토 결과를 구현할 설비는 독자적인 기술이 필요한 부분이 많으며, 기존과 같은 범용 도포설비 도입으로는 달성할 수 없다. 독자적인 설비 설계, 프로세스 설계가 필요하다. 소위 블랙박스화(기술 노하우)가 진행되어 각 업체의 차이가 한층 확연해질 것이다.

각 업체 모두 이러한 이유에서 몇 년 전부터 도포설비는 내부제작화가 이루어지고 있다. 또한, 1미크론 이하 특히 0.5미크론 이하의 도막형성에는 도포, 건조, 반송 각각의 요소기술과 함께 가동부분이 많은 설비인 만큼, 기계진동, 가이드롤의 떨림 등이 도막에 미치는 영향도 무시할 수 없기 때문에 종합적으로 기존보다 한층 더 높은 기계정밀도도 필요하다. 1미크론 이하의 초박막시트 개발을 계기로 세라믹 시트 형성 기술은 이제까지 접해 보지 못했던 새로운 기술의 시대에 접어들 것이다.

3. 세라믹 소성로

3-1. 소성공정 및 기술 소개

적층형 세라믹 콘덴서(MLCC)의 소성(firing) 공정은 일반적으로 가소(bake-out)와 소결(sintering)을 포함하는 공정이다. 가소에서는 칩의 성형시 사용되었던 불필요한 고분자 바인더를 300~700℃ 사이의 온도에서 제거하며, 소결에서는 원료 파우더를 1000~1200℃ 사이의 고온에서 가열하여 전기적인 특성을 구현하는 치밀화된 조직을 구현한다. 산업현장에서는 소성의 의미가 소결을 의미하는 좁은 의미로 사용되기도 한다. 본 자료에서는 소성을 넓은 의미로 가소와 소성을 모두 포함하는 용어로 사용하기로 하겠다.

MLCC는 유전체와 내부전극층이 교차로 수백층이 적층되어지는 구조이다. 유전체층은 BaTiO3와 첨가제로 이루어져 있으며, 내부전극 층은 Ni로 이루어져 있다. Ni은 NiO로 쉽게 산화되는 특성때문에 환원분위기에서의 소성이 이루어져야 한다.7,8) 반면 BaTiO3는 환원분위기에서의 산소분압에 따라서 그 전기적특성 및 소결성이 변하는 재료이다.9,10) 여기에 MLCC의 소성이 어려운 이유가 있는데, Ni이 산화되지 않는 분위기를 유지하면서도 BaTiO3가 전기적 특성을 만족하도록 산소 분압을 조절해야 한다는 것이다. 따라서 소성로에서는 소성온도에 따라서 미세구조의 변화를 조절하기 위한 최적화된 산소분압 구현이 가능해야 한다. 가소에서는 성형에서 사용된 고분자 바인더를 제거하기 위한 분위기 및 온도도 효율적으로 제어되어야 한다. 가소로는 일반적으로 박스 형태로서 초기 그린칩의 바인더량 대비 80% 정도의 탄소를 제거할 수 있는 형태이다.

소성로에서는 남은 20% 정도의 탄소를 추가로 제거해야 고분자가 제거된 파우더 만으로 소결을 거쳐서 특성을 구현하게 된다. 소성로의 개발 방향은 온도 및 분위기의 조절뿐만 아니라 재료의 변경에 따라서도 그 방향이 지속적으로 발전해 왔다. 유전체 및 내부전극 두께의 박층화에 따른 원자재 파우더의 크기도 100nm 수준까지 작아지는데, 이들 나노급 파우더의 특성을 유지하면서 미세구조를 균일하게 하는 기술이 필요하다. 파우더의 입성장을 방지하고 첨가제의 분포를 균일하게 하기 위해서 30℃/min 이상의 급속 승온도 하게 된다.11~13)

산업적으로 적은 단가로 고품질의 제품을 대량으로 생산하기 위해서는 대형 크기의 소성로가 필요하다. 설비에 따라 다르지만 1608(1.6×0.8mm 크기) 기종을 기준으로 1일 생산량이 50만 개 이상은 되어야 양산화가 가능한 설비라고 말할 수 있다. 따라서 온도와 분위기의 조절 및 공간산포의 해결을 위한 설계가 필요하기 때문에 실험 설비와는 근본적으로 다른 접근을 해야한다.

MLCC 소성로에서 필요한 특징 및 이를 위한 설비의 개발 방향으로는, ① 환원분위기 소성에 따른 산소분압 및 온도조절 기술, ② 생산량 증가를 위한 대형로의 균일한 온도편차 및 가스흐름 제어기술, ③ 승온속도 상승 기술과 이에 따른 부자재의 개발로 요약할 수 있다.

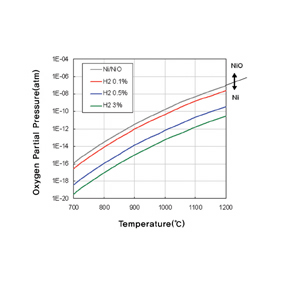

3-2. 온도 및 분위기 조절기술

내부전극으로 사용되는 Ni의 산화특성 상 환원분위기의 소성이 필요한데, Fig.3에 온도와 산소분압에 따른 Ni의 산화거동 나타내었다. H2 농도는 보통 수 % 내의 값으로 조절하는데, 너무 수소 농도가 낮으면 NiO가 생기기 쉬운 산화영역이 된다. Ni의 소결특성상 H2가 낮을수록, 안정된 전극연결성을 유지하게 되므로, 0.001% 정도(10ppm) 정확성을 가지고 H2의 농도를 조절할 수 있을 뿐 아니라, 적은 농도의 H2를 소성로내 균일하게 분포시킬 수 있는 기술 또한 중요하다. 산소분압으로 환산시 10-16 ~ 10-5atm 정도로 분위기를 조절하게 되는데, 소성로내 투입되는 가스를 일정한 수온이 유지되는 물을 통과하도록 하여, 정밀한 산소 분압을 조절한다. 일정한 온도가 유지되는 물이 담긴 통을 wetter(또는 bubbler)라고 한다. 이 wetter를 N2와 H2의 혼합가스가 통과하면 일정양의 수증기가 같이 소성로 내로 투입하게 되어, 그 때의 가스 분압 및 온도에 따라서 H2O, H2, O2의 평형 반응에 의해서 우리가 원하는 산소분압을 얻을 수가 있는 방식이다. 투입되는 가스가 소성로 내에서 균일한 분포가 되도록 하기 위해서는 어떤 구조로 투입구를 배치하여 가스를 분산시켜야 하는지에 대해서는 시뮬레이션 등을 통해서 소성로 설계에 반영하기도 한다.

상 환원분위기의 소성이 필요한데, Fig.3에 온도와 산소분압에 따른 Ni의 산화거동 나타내었다. H2 농도는 보통 수 % 내의 값으로 조절하는데, 너무 수소 농도가 낮으면 NiO가 생기기 쉬운 산화영역이 된다. Ni의 소결특성상 H2가 낮을수록, 안정된 전극연결성을 유지하게 되므로, 0.001% 정도(10ppm) 정확성을 가지고 H2의 농도를 조절할 수 있을 뿐 아니라, 적은 농도의 H2를 소성로내 균일하게 분포시킬 수 있는 기술 또한 중요하다. 산소분압으로 환산시 10-16 ~ 10-5atm 정도로 분위기를 조절하게 되는데, 소성로내 투입되는 가스를 일정한 수온이 유지되는 물을 통과하도록 하여, 정밀한 산소 분압을 조절한다. 일정한 온도가 유지되는 물이 담긴 통을 wetter(또는 bubbler)라고 한다. 이 wetter를 N2와 H2의 혼합가스가 통과하면 일정양의 수증기가 같이 소성로 내로 투입하게 되어, 그 때의 가스 분압 및 온도에 따라서 H2O, H2, O2의 평형 반응에 의해서 우리가 원하는 산소분압을 얻을 수가 있는 방식이다. 투입되는 가스가 소성로 내에서 균일한 분포가 되도록 하기 위해서는 어떤 구조로 투입구를 배치하여 가스를 분산시켜야 하는지에 대해서는 시뮬레이션 등을 통해서 소성로 설계에 반영하기도 한다.

온도별 분위기 조절 기술 이외에도 승온속도를 조절하는 것이 중요한 기술이다. Fig.4에는 소성 온도에 따른 미세구조의 변화를 나타내었다.

소성 과정에서 샘플을 체취한 후 파단면을 만들어서 SEM(주사 전자현미경)을 이용해서 관찰한 것으로 온도별 급격한 미세구조의 변화를 잘 보여주고 있다. 700℃에서 1000℃ 사이에서 내부전극 파우더가 먼저 치밀화가 일어나면서 연결이 되고, 1000℃와 1100℃ 사이의 구간에서는 유전체의 치밀화가 급격히 일어난다.

즉, 내부전극 Ni의 반응이 저온에서부터 시작되는데, MLCC의 용량을 높이기 위한 목표인 Ni의 연결성을 최대로 하기 위해서는 이 구간의 승온을 매우 빠르게 해야 한다. 그래야 유전체의 소결도 빨리 시작되고, 원하는 용량을 구현 할 수 있을 것이다. 따라서 설비의 관점에서는 700℃에서 1100℃ 까지는 가능한 최대의 승온속도를 유지해야 한다.

유지해야 한다.

RHK를 이용한 소결시 양산적용이 가능한 승온속도가 60℃/min 정도되는데, 승온속도를 상승시킬 경우 이에 따른 전극연결성의 변화를 Fig. 5에 나타내.jpg) 었다.

었다.

속도가 15℃/min에서 60℃/min까지 증가될 경우 전극연결성이 급격하게 증가함을 알 수 있다. 급속 승온을 구현하기 위해서는 많은 전력을 낼 수 있는 로의 설계, 발열체의 선택, 내화물의 선택 등이 중요하다. 발열체로는 SiC가 양산에 주로 사용되고 있다. 환원 분위기에서 소성되므로 발열체의 환원을 막기 위해서 코팅된 제품을 주로 사용한다. 보다 더 큰 전력을 내기 위해서는 MoSi2의 발열체를 쓰기도 하는데, 이경우 유지관리비가 비싸기 때문에, 실험로의 수준에 적용되는 정도이다.

급속 승온을 하는 경우 로내 온도 산포 및 분위기를 제어하는 기술도 중요하다. 급속 승온시 설정 값 대비 실제 온도 구현이 되는지가 중요한데, 양산이 가능한 소성로의 크기에서 설정값 대비 온도 구현이 되면서도 위치별 온도산포가 ±4℃ 이내로 유지될 필요가 있다고 하겠다. 분위기의 경우 투입된 가스의 변화를 정밀하게 관찰하기 위해서 소성로 내의 내장된 지르코니아 산소 센서를 사용하기도 하고, 정기적으로 외장형 지르코니아 산소 센서를 사용하여 유지관리 하기도 한다. .jpg)

.jpg) 고온에서 소성시 wetter를 통해서 40~50℃의 차가운 가스가 투입되므로, 열평형을 저해하는 분위기가 되지 않으면서도 공간적 분위기 산포를 유지할 수 있는 가스 투입 및 배출 설계를 해야 한다. 또한 급속 승온시 부자재의 개발도 중요한데, MLCC를 적재하는 대판(saggar 또는 setter) 등을 열충격에 강한 재료와 설계를 가지도록 해야 한다.

고온에서 소성시 wetter를 통해서 40~50℃의 차가운 가스가 투입되므로, 열평형을 저해하는 분위기가 되지 않으면서도 공간적 분위기 산포를 유지할 수 있는 가스 투입 및 배출 설계를 해야 한다. 또한 급속 승온시 부자재의 개발도 중요한데, MLCC를 적재하는 대판(saggar 또는 setter) 등을 열충격에 강한 재료와 설계를 가지도록 해야 한다.

3-3. 양산 소성로의 비교

일반적으로 MLCC 양산에 사용되는 설비는 Table 1.에서와 같이 크게 세 종류로 나눌 수 있다.

저용량 범용 제품의 대량 생산을 위해서는 푸셔(pusher) 형태의 터널로를 사용한다. 고용량 기종을 위해서는 생산량은 낮지만 미세한 온도 및 분위기 조절이 가능한 배치 타입 소성로도 사용된다.

최근에는 생산량 및 승온 속도를 높이기 위해서 RHK(roller hearth kiln, 롤러방식 연속로) 또한 양산에 적용되고 있다. 로의 양산성 평가에서 중요한 것은 대량의 소성이 가능하면서도 빠른 승온 속도에서 로내 온도 산포를 균일하게 하는 것이다. 앞의 세가지 형태의 소성로는 필요에 따라 업체와 공동 개발하는 것이 일반적으로서 MLCC 소성에 맞게 제작된다.

초고용량(크기 0.6×0.3mm 용량 1㎌ 또는 크기 1.0×0.5 mm 용량 10㎌ 기종) 생산에 적용중인 소성로는 배치로와 RHK인데 이들 소성로의 대략적인 구조를 Fig. 6에 나타내었다. 배치로의 경우에는 MLCC 제품이 올려져 있는 원형 setter가 자전을 함과 동시에 전체가 공전을 하므로 동일 층내에서는 균일한 온도 산포를 가지는 장점이 있다. 또한 상대적으로 적은양(1.6×0.8mm 기준 50만개 정도)을 소성하므로 각 제품 로트당 차별화된 온도 및 분위기 조절 할 수 있다. 단점으로는 상하에 따른 온도편차가 생길 수 있고, 제품을 적재하고 빼는데 수작업이 많이 필요하다는 것이다.반면 RHK는 롤러(mullite 재질)가 움직이면서 MLCC가 놓인 setter를 소성로 내로 밀어 넣는 방식이다. 일정 온도로 설정된 로에 setter가 지나가는 방식이기 때문에 롤러의 회전속도를 높이면 승온속도를 매우 빠르게 할 수 있고, 대량의 생산이 가능하다는 장점이 있다. 반면 단점은 각 제품 로트별 미세한 온도 및 분위기 조절이 어렵다는 것이다.

3-4. 향후 설비 개발 방향

동일 체적에서 집적도를 높인 고용량의 MLCC를 계속 개발하기 위해서는 소성로의 개선 및 개발도 필수적이다. Table 2.에 1.0×0.5mm 크기를 기준으로 본사에서 개발했던 대표적인 기종 및 당시 사용되었던 소성로를 나타내었다. BaTiO3 파우더 및 Ni 파우더 크기가 작아지고, 유전체와 내부전극의 두께가 얇아질 수록, 앞절에서 설명한 급속 승온 기술 및 로내 온도/분위기 제어 기술이 필수적이다. 또한 대량의 생산을 뒤받침 하기 위해서 단시간에 얼마나 생산해 낼 수 있는 능력도 소성로의 성능을 평가하는 중요한 기준이다.

최근 개발 기종은 RHK를 주로 이용하지만, 실제로 RHK는 개발단계의 제품을 소성 후 평가하기에는 기동성이 매우 떨어진다고 할 수 있다.

따라서 개발 초기에는 배치로에서 조건을 설정한 뒤에 대량의 생산에서는 RHK로의 전환을 검토한다. 따라서 배치로와 RHK의 장단점을 모두 소화할 수 있는 설비의 개발도 계속 진행되어져야 한다. 즉, 배치로에서는 보다 빠른 급속승온이 가능해야 하고, 더 많은 양의 소성시에도 균일한 온도 및 분위기 산포를 유지하는 설비 개발이 필요하다. RHK의 경우는 보다 미세한 온도와 분위기를 조절할 수 있는 설비를 개발해야 한다. RHK의 경우 구간별로 정해진 온도와 분위기를 설정후 사용하게 되는데, 미세하게 구간을 나눈 상태에서도 서로 다른 구간의 간섭이 없이 독자적인 온도 및 분위기 조절이 가능하게 해야 할 것이다.

보통의 소성로의 경우 온도 조절에만 PID 조절에 의해서 설정값 대비 구현온도가 같아지도록 하는데, 분위기 조절에서도 투입된 가스 대비 설정 분위기의 산소분압(또는 EMF)를 조절하기 위한 방식이 필요하다. 현재는 투입된 가스의 양만을 조절할 수 있고, 실제 측정되는 EMF가 설정 분위기와 다를 경우 EMF를 보정 할 수 있는 기능이 없기 때문이다.

Wetter 사용시 wetter온도를 소성 구간별로 정밀하게 조절하는 기술 또한 필요하다. Wetter의 온도를 쉽게 상승 또는 냉각할 수 있게 조절장치가 부착되어야 하고, 시간별 온도 균일성도 보장이 되어야 한다.

그리고, wetter 온도 상승의 경우 수증기 분압이 높은 특성상 소성로 내부와 바깥의 기온차이에 의해서 소성로 내부에서 수증기가 물로 응결되는 현상이 발생되기도 한다. 이의 방지를 위해서 소성로의 외벽을 철저하게 보온해야하며, 가스와 수증기가 공급되는 라인도 wetter의 최대 온도보다 20~30℃는 높은 온도를 보증하도록 설계가 필요하다.

MLCC 소성의 경우 앞절에서 설명한 바와 같이 성형시 사용되었던 불필요한 바인더를 날리는 가소 공정이 필요한데, 이 가소 공정의 효율증대 또한 필요하다. 별도의 가소로에서 탈바인더를 한 후에 소성에서 추가로 가소를 더 하고 소결하게 되는데, 향후 생산성 증대의 관점에서는 가소와 소성을 통합하는 설비의 개발도 필수적이다.

4. 결론

MLCC는 HHP, note-PC 등 set의 소형, 다기능화 추세에 부응하여 더욱더 소형, 고용량화될 것이다. 이를 달성하기 위해서는 재료, 공법 및 설비가 동시에 조화를 이루어 개발이 되어야 한다. 특히, 설비의 경우는 MLCC의 박층화가 급격히 진행됨에 따라 기존의 범용설비를 이용한 생산이 불가능해지고 개발단계에서부터 개발 제품의 특성에 맞는 맞춤형 설비를 개발하는 방향으로 발전하고 있는바, 향후 MLCC 업체들간의 기술적 수준의 차이는 신재료 및 신규 공법을 양산에 적용할 수 있는 설비 기술에 좌우될 것으로 예상된다.

참고문헌

1. H. Kishi, Y. Mizuno and H. Chazono, ?ase-metal electrode-multilayer ceramic capacitors: Past, present and future perspectives,?Jpn. J. Appl. Phys., 42 1-15 (2003)

2. Report No. 540, Div. 14, N.D.R.C. at Massachusetts Institute of Technology, October 1945, G.N. Howatt, R.G. Breckenridge, and J. M. Brownlow.

3. G.N. Howatt, R.G. Breckenridge, and J.M. Brownlow, ?abrication of Thin Ceramic Sheets for Capacitors,?J. Am. Ceram. Soc., 30 [8] 237-242 (1947).

4. Richard E. Mistler and Eric R. Twiname, ?ape Casting, Theory and Practice?published by The American Ceramic Society, 735 Ceramic Place, Westerville, OH 43081.

5. Hirano Tecseed Co. Ltd., Technical Report (II), Comma Coater and Lip Coater, Tokyo, Japan, 1995.

6. MLCC기술교육 자료집 I, LCR 사업부 개발팀, V1.0, 2008

7. J.M. Herbert, ?eramic Dielectrics and Capacitors? Electro-Component Science Monographs, Vol. 6, Gordon and Breach Science Publications, New York (1985)

8. I. Burn, ?eramic Disk Capacitor with Base-Metal Electrode? Am. Ceram. Soc. Bull., 57, 600-604 (1978)

9. D.M. Smyth, ?he Defect Chemistry of Metal Oxides? Oxford University Press, Oxford (2000)

10. J. Daniels, K.H. Hardtl, D. Hennings, R. Wernicke, ?efect Chemistry and Electrical Conductivity of Doped Barium Titanate Ceramics? Philips Research Reports 31, 487-559 (1976)

11. A.V. Polotai, I.Fujii, D.P. Shay, G.-Y. Yang, E.C. Dickey and C.A. Randall, ?ffect of Heating Rates during Sintering on the Electrical Properties of Ultra-Thin Ni-BaTiO3 Multilayer Ceramic Capacitors? J. Am. Ceram. Soc., 91 [8] 2540-4 (2008).

12. M.P. Harmer and R.J. Brook, ?ast Firing-Microstructural Benefits? J. Br. Ceram. Soc., 80, 147-48 (1981)

13. H. Mostaghaci and R.J. Brook, ?roduction of Dense and Fine Grain Size BaTiO3 by Fast Firing? Trans. J. Br. Ceram. Soc., 82, 167-70 (1983)

Fig 1. 슬롯다이 적용 성형공정에서 도포 타입에 따른 도포 과정

Fig 2. Tape Casting Machine의 각 부분별 모식도

Fig 3. 온도별 산소분압의 변화를 나타낸 그래프. Ni/NiO 곡선은 순수한 Ni과 NiO가 안정한 영역의 경계를 의미하며, 수소 농도가 변했을 때 MLCC 내부의 Ni의 산화 경계를 같이 나타내었다. Wetter 온도가 40℃때 기준이다.

Fig 4. 소성 온도별 미세구조의 변화. (a) 700℃, (b) 1000℃, (c) 1100℃, (d) 소성완료된 최종칩. 소성 도중에 시편을 체취후 파단면을 만든 후에 내부를 SEM(주사전자현미경)을 이용해서 관찰함.

Fig 5. 승온 속도에 따른 내부전극 연결성의 변화. (a) 15℃/min, (b) 20℃/min, (c) 30℃/min, (d) 60℃/min. 소성이 끝난 최종 칩을 연마후 내부의 미세구조를 광학현미경으로 관찰함.

밝은 색이 Ni 내부전극이다.

Fig 6. 현재 초고용량 제품의 생산에 사용중인 대표적인 소성로의 모식도. (a) 배치로, (b) RHK (롤러방식 연속로)

Table 1. MLCC의 양산에 사용중인 소성로 및 특성 비교

.jpg) 최원섭

최원섭

한양대학교 금속공학과 학사, 석사

플로리다주립대 재료공학 박사

現 삼성전기 LCR개발팀 책임

.jpg) 이철승

이철승

포스텍 재료금속공학과 학사

한국과학기술원 재료공학과 석사

한국과학기술원 재료공학 박사

現 삼성전기 LCR개발팀 책임

.jpg) 김상혁

김상혁

포스텍 재료금속공학과 학사, 석사

포스텍 재료금속공학 박사

포항산업과학연구원 선임연구원

現 삼성전기 LCR개발팀 수석

허강헌

허강헌

서울대학교 금속공학과 학사, 석사

서울대학교 금속공학 박사

現 삼성전기 LCR개발팀장(상무)

現 삼성 Fellow

< 본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 월간세라믹스를 참조 바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net