Hiroaki Katsuki

(Saga Ceramics Research Laboratory 3037-7, Arita-machi, Saga 844-0022, Japan)

1. 서론

일본 아리타 지역의 상회유약 장식용 무기안료는 프리트 분말을 함유한 α-Fe2O3(red and yellow), CuO(green), MnO2(purple), 및 CoO(blue)와 같은 금속산화물 분말에 의해 제조되었다. 이러한 무기안료들은 도자기 유약 표면에 장식된 후 780~830℃에서 소성된다. 소성 후에 CuO, MnO2, CoO 입자들은 투명 색상 유약을 형성하기 위하여 프리트와 반응되어 산화물 입자들은 색상 유약에서 발견되지 않지만, 적색이 불투명이거나 반투명일 경우에는 거의 모든 α-Fe2O3 입자들은 프리트에 존재한다. 무기안료를 함유하는 α-Fe2O3의 색상변화기구는 매우 복잡하고, 적색도 제어에는 많은 인자들이 있다[1-3]. 예를 들면, (1)α-Fe2O3의 입자크기 및 분산, (2)프리트에서의 α-Fe2O3의 응집, (3)유약에서의 무기안료 두께, (4)무기안료의 소성조건, (5)프리트의 빛 반사 및 화학조성, (6)유약의 투명도 및 백색도, (7)프리트 분말과 α-Fe2O3의 혼합공정, (8)α-Fe2O3 격자로의 양이온 고용이다. 이 논문에서는 상이한 입자크기의 α-Fe2O3 분말과 Al3+가 도핑 된 α-Fe2O3 분말들이 FeCl36H2O를 이용하여 수열반응에 의해 제조되어, 입자크기와 양이온의 α-Fe2O3로의 고용이 무기안료의 색조변화에 미치는 영향을 조사하였다. 게다가 프리트 분말과 α-Fe2O3의 효과적인 혼합을 위해 신규 혼합법이 제안되었다.

2. 본론

2.1 적색도에 미치는 α-Fe2O3 입자크기의 영향

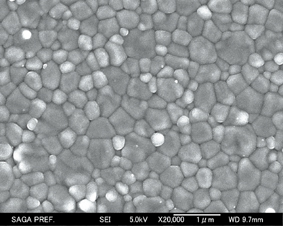

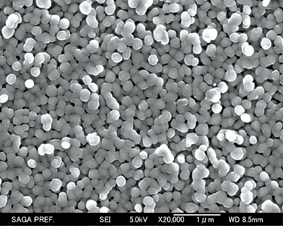

그림 1은 초음파를 이용하여 5~60분 동안 물속에서 분산시킨 α-Fe2O3 분말의 형상을 보여주고 있다. 사용분말은 100~150nm길이와 50~70nm두께의 연신된 결정구조로 구성되었고 강한 응집성 때문에 초음파 처리를 물속에서5분 동안 처리한 후에는 쉽게 안정되는 경향이 있다. (Fig.1(a)) 그러나 초음파 처리를 길게 60분 동안 한 것은 분산성이 좋아졌기 때문에 이 분말의 침전은 가볍게 억제되었다. (Fig.1(b)). 평균입도가 155nm인 단 분산 및 균일 α-Fe2O3 분말은 100℃에서 55시간 수열처리에 의해 제조되었고 평균입도 53nm의 단 분.jpg) 산 및 균일 α-Fe2O3 분말은 140℃에서 2시간 마이크로웨이브 수열처리에 의해 제조되었다. 이 분말들은 초음파 처리를 5분 처리한 후에는 침강되지 않았다. (Fig.1(c)와 (d)).

산 및 균일 α-Fe2O3 분말은 140℃에서 2시간 마이크로웨이브 수열처리에 의해 제조되었다. 이 분말들은 초음파 처리를 5분 처리한 후에는 침강되지 않았다. (Fig.1(c)와 (d)).

그림 2는 800℃에서 열처리된 활석유약 도자기 시편에서의 α-Fe2O3 분말의 적색 무기안료로서의 색상을 나타내고 있다. 표 1은 색도와 색차를 나타내고 있다. 여기에서는 L*, a* 및 b* 값들이 증가하면서 높은 적색과 황색도를 나타내고 있다[4]. 그림 2는 적색 무기안료의 색도가 α-Fe2O3 분말의 입자크기 및 분산성에 매우 의존적임을 의미하고 있다. 상용 α-Fe2O3 분말은 수중에서 초음파 처리를 5분 동안 하여도 매우 분산시키기 어려웠고 그래서 열처리 후의 무기안료의 색도는 암적색으로 되었다(Fig.2(a)) 그러나 그림 2(b)에서와 같이 초음파 처리를 길게 하여(60분) 수중에서 분말이 덜 응집된 무기안료의 색상은 개선되었음을 보여주고 있다.

상용 α-Fe2O3분말의 수중에서의 분산성과 안정성에 비해 두 가지 수열반응에 의해 만들어진 α-Fe2O3분말들은 수중에서 잘 분산되어 높은 L*, a* 및 b*을 보였다. 보다 작은 입자크기를 가진 53nm α-Fe2O3 분말은 155nm α-Fe2O3 분말보다 높은 L*, a* 및 b* 값을 보였다[4]. 밝기, 적색 및 황색도에 미치는 입자크기의 영향에 연구는 현재 진행 중이다.

2.2 Al3+ 도핑 된 α-Fe2O3 분말의 적색

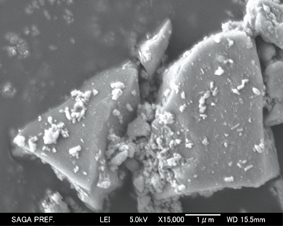

나노 크기의 α-Fe2O3 입자들은 대기 중 850~900℃에서 쉽게 소성되었다. 800℃에서 소성된 α-Fe2O3 입자들은 때때로 프리트 중에서 응집에 의한 조립의 α-Fe2O3 결정을 형성하여 색상이 암적색으로 변하였다. 프리트 중에서의 조립 α-Fe2O3의 결정성장기구는 아직 명확하지 않다. α-Fe2O3의 적색도 및 결정성장억제에 미치는 Al3+의 α-Fe2O3 결정으로의 고용 영향은 전 연구결과로부터 조사되었다[3]. 900℃에서 소성 후Al3+ 도핑된 α-Fe2O3 분말들의 미세구조를 그림 3에 나타내었다. 소결성과 입자성장은 Al3+ 첨가량이 증가할수록 억제되었다. Al3+의 α-Fe2O3결정으로의 고용이 증가할수록, 900℃ 소성 후의 분말 보다 밝은 적색도를 얻을 수 있었다(Fig.4).

2.3 적색 무기안료용 프리트 분말과 α-Fe2O3 분말의 신혼합법

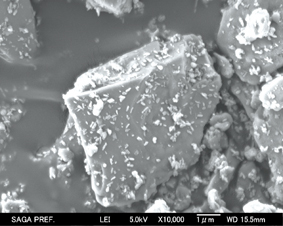

20wt% α-Fe2O3와 80wt% 프리트를 사용하여 적색 무기안료를 제조하기 위해 일반적인 자동유발시스템이 사용된다. 그러나 큰 프리트 입자에 작은 α-Fe2O3 입자들을 분산시키기 위하여 장시간의 처리시간이 필요하다. 최근에는 높은 압력과 고속 회전하는 기계적 융합에 기초한 신규 혼합 시스템이 제안되었다. 무기안료의 적색도와 프리트와 α-Fe2O3 분말의 균일한 혼합에 미치는 신규 혼합법의 영향이 조사되었다. 그림 5는 프리트 입자 표면의 α-Fe2O3 입자의 형상을 나타낸다. 20wt% α-Fe2O3 분말은 프리트 분말과의 혼합을 위하여 신규 시스템에서는 20분 동안, 기존 시스템에서는 5시간 동안 혼합되었다. α-Fe2O3 입자들은 신규 시스템에서는 프리트 입자에 잘 코팅되고 분산되었으나 기존 시스템에서는 5시간의 처리에도 불구하고 프리트에서의 α-Fe2O3 입자들의 응집이 확인되었다. 백색 도자 시편을 800℃에서 소성 후, 신규 시스템을 이용한 무기안료의 적색도는 기존 시스템에 비해 향상되었다. 이러한 결과로부터 본다면 보다 빠르고 균일한 분말을 획득하기 위해서는 신규 시스템을 활용하는 것이 도자기용 무기안료의 산업적 생산에 매우 유용할 것으로 기대된다.

3.

3.

결론

(1)평균입도가 155, 53nm인 단분산 및 균일 α-Fe2O3 분말들은 일반적 수열반응과 마이크로웨이브 수열반응에 의해 각각 제조되었다. 이들은 수중에 높은 분산성을 보였다. 입자크기가 작은 53nm의 α-Fe2O3 분말은 lead free 분말과 같이 800℃에서 열처리 후에 155nm보다 높은 색도의 황적색을 보였다. 나노크기의 분말들은 상용 α-Fe2O3분말에 비해 일본 도자기용 신규 적색 무기안료로 유용할 것으로 기대된다.

(2)α-Fe2O3분말을 900oC열처리한 후 색도에 미치는 Al3+ 의 α-Fe2O3결정으로의 도핑효과가 조사되었다. Al3+ 도핑은 α-Fe2O3 결정의 소결성과 입자성장을 억제하는 것으로 나타났다. 또한 적색도는 Al3+ 도핑량으로 제어 가능하였다.

(3)α-Fe2O3와 프리트 분말의 혼합을 위한 신규 시스템(기계적 융합)의 활용은 20분 내외의 처리에 의해 미립의 α-Fe2O3 입자를 프리트 입자에 코팅시킬 수 있었다. 이 신규 시스템은 적색 무기안료를 제조하기 위해 보통 5시간 이상의 장시간을 필요로 하는 기존의 시스템을 개선할 것으로 기대된다.

References:

1) H.Katsuki and S.Komarneni, J. Am. Ceram. Soc., 86(1)183-85(2003).

2) H.Katsuki and S.Komarneni, J. Am. Ceram. Soc., 84(10)2313-17(2001).

3) H.Asaoka, Y.Kusano, M.Nakanishi, T.Fujii, and J.Takada, J. Japan Soc. Powder Mettallurgy, 50(12)1062-67(2003).

4) Color Science Association of Japan, Handbook of Color Science, 2nd Ed: pp.266-68, 1389-1411, University of Tokyo Press, Japan, 1985.

200nm

Fig.1 Morphologies of some α-Fe2O3 powders after ultrasonic treatment in water: (a)commercial powders treated for 5min, (b)commercial powders treated for 60min,

(c)nanosized powders 155nm in diameter treated for 5min, and (d)nanosized powders 53nm in diameter for 5min.

Fig 2. Color of red pigments prepared from some α-Fe2O3 powders on white porcelain plates fired at 800℃ :

(a)commercial powders treated for 5min, (b)commercial powders treated for 60min,

(c)nanosized powders 155nm in average diameter treated for 5min, and (d)nanosized powders 53nm in average diameter for 5min.

Table 1. Color and color difference of white porcelain plates fired with red

pigment film containing some α-Fe2O3 powders

Fig 3. The morphologies of Al3+ doped α-Fe2O3 fired at 900℃ for 1hr

(a)Al3+; 0mol%, (b)12.2mol%

(a) (b) (c) (d) (e)

Fig 4. The change of color of Al3+ doped α-Fe2O3 fired at 900℃ for 1hr

(a)Al3+; 0, (b)0.3, (c)2.9, (d)5.9, (e)12.2mol%

Fig 5. The morphologies of α-Fe2O3 particles on the frit particle.

(a)conventional mixing system for 5hr and (b)new mixing system for 20min using mechanical-fusion system

< 본 사이트는 일부 내용이 생략되었습니다. 자세한 내용은 월간세라믹스를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net