김승구 RIST 연료전지연구단 책임연구원

박영민 RIST 연료전지연구단 책임연구원

이인성 RIST 연료전지연구단 선임연구원

김도형 RIST 연료전지연구단 수석연구원

전중환 RIST 연료전지연구단 책임연구원 / 연구단장

1. 머리말

연료전지는 천연가스 등 연료기체가 갖는 화학에너지를 전기화학반응을 통하여 에너지 전환 단계를 거치지 않고 직접 전기에너지로 변환하는 발전장치로써, 기존의 화력발전에 비해 에너지전환 효율이 높고 공해물질을 배출하지 않으며 다양한 연료를 사용할 수 있을 뿐만 아니라 모듈화가 가능하고 에너지 전환 효율에 대한 규모의 영향이 크지 않기 때문에 시장의 수요에 따라 다양한 출력의 장치를 구성할 수 있다는 장점이 있다. 연료전지는 사용되는 전해질의 종류에 따라 몇 가지로 분류되는데 그 중에서도 특히 이온전도성 고체산화물을 전해질로 사용하는 고체산화물 연료전지(Solid Oxide Fuel Cell: SOFC)는 750~1,000℃의 고온에서 작동하기 때문에 에너지 전환 효율이 높고 별도의 연료 개질장치 없이도 다양한 탄화수소계 연료를 직접 사용할 수 있다는 장점이 있어서 1~10kW급 규모의 건물용 및 자동차 보조전원용 연료전지와 수백kW급 이상의 발전용 연료전지 분야에 적합한 발전 방식으로 주목받고 있다. 특히 발전용 연료전지는 지난 2002년부터 미국의 Fuel Cell Energy사가 용융탄산염 연료전지(Molten Carbonate Fuel Cell: MCFC)를 이용한 연료전지 발전시스템을 상용화한 이래 전 세계적으로 80여기 이상이 보급되어 있으며 우리나라에도 10여기가 설치되어 20MW 이상의 전력을 생산하고 있는 등 다양한 연료전지 응용분야 중에서도 가장 상용화 진도가 빠른 분야로 평가받고 있다. 특히 발전용 연료전지는 분산전원과 스마트그리드에 대한 관심과 투자가 확대되면서 향후 폭발적인 수요 증가가 예상된다. 본 고에서는 발전용 연료전지 분야를 중심으로 현재의 MCFC 기술을 대체할 차세대 기술로 주목받고 있는 SOFC 기술의 핵심 분야인 고출력 셀의 제조 공정을 해외 선진 기관들의 사례를 바탕으로 점검하고 각각의 셀 제조 공정에 대한 기술개발 동향을 분석함으로써 향후 SOFC 핵심부품소재 제조장비의 기술개발 방향에 대해 전망하고자 한다.

2. 사례 조사

연료전지는 기본적인 작동 원리가 배터리와 동일하기 때문에 이온전도체인 전해질과 산소와 전자를 소비하는 공기극, 그리고 연료기체를 소비하고 전자를 생산하는 연료극 등의 기본 구성요소로 이루어져 있다. 다른 모든 연료전지와 마찬가지로 SOFC도 전해질과 한 쌍의 전극으로 구성되어 있지만 다른 연료전지와는 달리 전해질을 사이에 두고 한 쌍의 전극이 분리가 불가능한 수준으로 단단히 결합된 독립적인 형태의 셀이 존재하다는 특징이 있다. 따라서 SOFC 셀은 층상 구조를 갖고 있으며 기계적 강도를 제공하는 지지체를 중심을 각 구성요소들이 적층되게 되는데 이 때 사용되는 지지체의 종류에 따라 전해질 지지체형, 공기극 지지체형, 연료극 지지체형, 절연체 지지체형, 금속 지지체형 등으로 분류될 수 있다. 표 1은 여러 가지 지지체 종류에 다른 SOFC 셀의 구조와 장단점을 비교한 것이다[1]. 또한 SOFC 셀은 모든 구성요소가 고체인 산화물, 즉 세라믹과 금속으로 이루어져 다양한 형태의 셀이 구현 가능한데 크게 관형(tubular type)과 평판형(planar type)으로 구분할 수 있다. 전 세계적으로 SOFC 셀을 개발하고 있는 기관들의 개발 현황을 기업체를 중심으로 정리하여 표 2에 제시하였다[2-4]. 표 2에 제시된 여러 기관들 중에서 관형에서는 Siemens Westinghouse Power Company(SWPC, 美), Mitsubishi Heavy Industry(MHI, 日), Rolls-Royce Fuel Cell Systems(RRFCS, 英) 등이, 평판형에서는 Forschungszentrum J웞ich(FZJ, 獨), Topsø Fuel Cell(TOFC, 덴), Versa Power Systems(VPS, 美), Nextech(美) 등이 선진 기관으로 손꼽히고 있다.

그림 1은 이들 선진 기관들의 SOFC 셀 제조 공정을 정리한 결과로서 지지체 제조 공정으로는 관형의 경우 사출성형, 평판형인 경우 테이프 캐스팅과 가압성형 공정이, 적층 공정으로는 여러 가지 슬러리 공정과 용사 코팅이 주로 사용되고 있음을 보여준다. 이들은 여러 가지 세라믹 공정 중에서도 SOFC 발전 시스템 상용화의 기본 전제인 경제성과 양산성을 가장 만족시킬 수 있을 것으로 기대되고 있다. 실제로 미국 DOE에서 추진하고 있는 SECA 프로그램에서는 SOFC 발전시스템의 경제성 확보 목표를 $400/kW로 설정하고 있는데 여기에서 SOFC 스택이 차지하는 부분은 $220/kW이며 스택은 다시 SOFC 셀 $80/kW, 분리판 $120/kW, 구조물 $20/kW로 구성된다. 이러한 현실을 배경으로 SWPC는 과거 고가의CVD/EVD 공정을 적용하던 전해질 및 공기극 적층 공정을 각각 저가의 용사코팅 및 슬러리 코팅 공정으로 대체한 바 있으며 VPS와 TOFC도 연료극 지지체 제조 공정을 가압성형에서 양산에 유리한 테이프 캐스팅 공정으로 대체한 바 있는데 특히 테이프 캐스팅 공정은 발전용 연료전지의 핵심 요소라 할 수 있는 고출력 스택 개발의 전제조건들 중 하나인 SOFC 셀 대면적화에 있어서도 적합한 공정으로 평가받고 있다.

3. 주요 공정 분석

가. 사출 성형

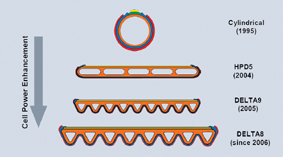

사출 성형은 관형 SOFC 셀의 지지체 제조에 주로 적용되는 공정이다. 관형 SOFC 셀의 지지체로는 연료극과 공기극 등 전극뿐만 아니라 절전체가 사용되기도 하는데 이들은 모두 최종 형상이 다공성이라는 공통점이 있다. 또한 절전체를 지지체로 사용하는 MHI와 RRFCS, Kyocera 등은 모두 하나의 셀이 여러 개의 단위전지로 구성된 segmented-cell-in-series(SCIS) 구조의 셀을 개발하고 있다[6]. 형태상으로 볼 때 SWPC의 관형 연료전지는 단순 원통형에서 출발하여 MHI의 원통형 SCIS 구조 와 SWPC의 평관형(flat tube)으로 분화되었고 최근에는 이 둘의 장점을 결합한 RRFCS의 평관형 SCIS 구조가 등장하였다. 그림 2는 SWPC의 관형 SOFC 셀에 대한 디자인 변천사를 정리한 것이다[7]. 따라서 앞서 지적한 바와 같이 SOFC는 다양한 디자인의 셀이 구현 가능하기 때문에 관형 SOFC 셀 분야에 있어서 사출 성형 기술은 대부분 셀 디자인에 적합한 다양한 형태의 사출 금형(die) 기술과 관련되어 있다. 또한 관형 SOFC 셀은 시스템 구성에 따라 한쪽 끝이 막힌 closed-end 형태(SWPC, Acumentrics)와 양쪽 끝이 모두 개방된 open-end 형태(MHI, Toto, Kyocera, RRFCS)로 구분되기도 하는데 closed-end 형태의 경우 디자인이 복잡해질수록 관의 끝을 막는 공정이 셀의 수율에 영향을 미치는 주요 이슈로 등장하고 있다.

나. 가압 성형 가압 성형은 평판형 SOFC 셀의 지지체 제조에 가장 널리 적용되어 온 공정이지만 평탄도 문제로 인하여 대면적화에 어려움을 겪어왔다. 그러나 2000년대 들어 FZJ가 유기 바인더를 최적화한 온간 가압 성형 공정을 개발하여 우수한 성능과 평탄도를 지닌 20×20cm2 면적의 음극 지지체형 셀 제조에 성공하였으며 이로써 평판형 SOFC가 당시 최고의 기술로 인정받고 있던 SWPC의 관형 SOFC에 필적하는 기술임이 입증되기도 하였다. 현재 가압 성형 분야는 원료 분말과 유기 바인더의 최적화를 통하여 대면적화 및 이에 수반되는 평탄도를 개선하는 기술들이 연구 대상이 되고 있다. 그러나 VPS, TOFC 등 전문 기업에서는 SOFC 셀 제조에 있어서 생산성 등의 문제로 가압 성형보다는 테이프 캐스팅을 적용하고 있는 실정이다.

가압 성형은 평판형 SOFC 셀의 지지체 제조에 가장 널리 적용되어 온 공정이지만 평탄도 문제로 인하여 대면적화에 어려움을 겪어왔다. 그러나 2000년대 들어 FZJ가 유기 바인더를 최적화한 온간 가압 성형 공정을 개발하여 우수한 성능과 평탄도를 지닌 20×20cm2 면적의 음극 지지체형 셀 제조에 성공하였으며 이로써 평판형 SOFC가 당시 최고의 기술로 인정받고 있던 SWPC의 관형 SOFC에 필적하는 기술임이 입증되기도 하였다. 현재 가압 성형 분야는 원료 분말과 유기 바인더의 최적화를 통하여 대면적화 및 이에 수반되는 평탄도를 개선하는 기술들이 연구 대상이 되고 있다. 그러나 VPS, TOFC 등 전문 기업에서는 SOFC 셀 제조에 있어서 생산성 등의 문제로 가압 성형보다는 테이프 캐스팅을 적용하고 있는 실정이다.

다. 테이프 캐스팅

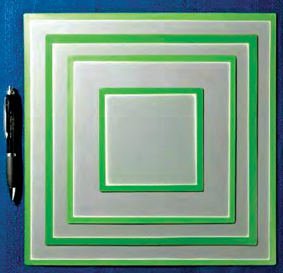

평판형 SOFC 셀 제조 공정에 요구되는 경제성과 대면적화, 그리고 생산성을 고려해 볼 때 테이프 캐스팅은 지지체를 제조하는 최선의 공정으로 평가받고 있다. 평판형 SOFC 셀 제조에 있어서 테이프 캐스팅 공정은 지지체를 제외한 나머지 구성요소들을 어떠한 방법으로 적층하느냐에 따라 동일한 구조에서도 다양하게 변형되어 적용되고 있다. 그림 1에서 알 수 있는 바와 같이 동일한 연료극 지지체형 SOFC 셀을 테이프 캐스팅 공정으로 제조하는 기관이지만 VPS는 테이프 캐스팅으로 제조한 음극 지지체에 전해질과 공기극을 스크린 프린팅으로 적층한 후 1회의 소결을 거쳐서 표3에 제시된 바와 같이 최대 33×33 cm2 크기의 다양한 셀을 제조하는 반면 TOFC는 음극 지지체에 전해질을 스프레이 코팅하여 소결한 후 다시 공기극을 스크린 프린팅으로 적층한 후 소결하여 최대 18×18cm2 크기의 셀을 제조하고 있다. 참고로 FZJ는 가압 성형한 음극 지지체를 가소결한 후 전해질를 슬러리 코팅하여 소결한 다음 다시 공기극을 스크린 프린팅하여 소결하는 등 최종적인 셀이 얻어지기 위해서는 총 3회의 소결을 필요로 하는 공정을 적용하고 있다.

SOFC 셀의 경제성 확보를 위해서는 세부 공정에서 열처리 횟수를 포함하여 단위 공정의 숫자를 최소화 하는 것도 중요한 요소이기 때문에 모든 SOFC 셀 구성요소를 테이프 캐스팅으로 제조하는 방법도 다양하게 적용되고 있다. 지금까지는 연료극, 전해질, 공기극 테이프를 각각 제조한 다음 알맞은 크기로 재단하여 온간 정수압 성형을 통해 접합하거나 모든 종류의 테이프를 롤 밀러로 압착하여 접합한 후 재단하여 소결하는 방식이 주로 시도되고 있으며 최근 들어서는 멀티 다이 테이프 캐스팅 장비를 이용하여 테이프 성형 단계에서 모든 셀 구성요소를 접합하여 하나의 테이프로 제조하는 공정도 시도되고 있다.

라. 슬러리 프로세스

그림 1에서 알 수 있는 바와 같이 SOFC 셀 제조 공정에 있어서 구성요소의 적층 공정에는 스크린 프린팅, 슬러리 코팅, 스프레이 코팅 등 다양한 슬러리 프로세스가 활용되고 있다. 특히 스크린 프린팅은 평판형과 관형 디자인에 모두 적용되는 가장 보편적인 공정로서 평판형의 경우에는 VPS가 전해질과 공기극 코팅에, FZJ와 TOFC가 공기극 코팅에 적용하고 있으며 관형의 경우에는 MHI와 RRFCS가 연료극, 전해질, 연결재, 및 공기극 코팅에 이 공정을 채택하였다. 한편 TOFC는 전해질 제조 공정에, Nextech는 연료극 및 공기극 제조 공정에 스프레이 코팅 기술을 적용하고 있으며, FZJ는 전해질 제조 공정에 진공 슬립캐스팅 기술을, SWPC는 연결재 제조 공정에 딥코팅 기술을 적용하고 있다.

마. 용사 코팅(Plasma Spray)

용사 코팅은 별도의 소결 공정 없이도 치밀한 세라믹 막을 만들 수 있다는 정점이 있기 때문에 특히 SOFC 셀의 전해질 제조 공정으로 적용하기 위한 다양한 시도들이 있어 왔다. 용사 코팅을 SOFC 셀 제조에 적용한 대표적인 기관은 SWPC를 들 수 있는데 이들은 공정 비용이 높고 양산성이 떨어지는 CVD/EVD 공정을 대체하기 위해 상압 용사 코팅(Atmospheric Pressure Plasma Spray, APS)을 적용하여 전해질을 제조하고 있다. 그러나 용사 코팅은 분말의 수율이 낮고 10㎛ 이하의 박막 코팅이 불가능할 뿐만 아니라 코팅층 내부에 존재하는 스플랫 바운더리(splat boundary) 등의 결함을 제거하기 위해서는 코팅층을 추가적으로 열처리 해주거나 경제성 및 생산성이 떨어지는 진공 용사 코팅(Vacuum Plasma Spray, VPS) 공정을 적용해야 한다는 단점이 지적된다. MHI의 경우 이러한 문제점들로 인하여 APS 공정으로 제작하던 공기극, 연료극, 연결재와 VPS 공정으로 제작하던 전해질 공정을 스크린 프린팅 공정으로 대체한 바 있다.

4. 맺음말

해외 선진 기관들의 사례를 바탕으로 SOFC 기술의 핵심 분야인 고출력 셀의 제조 공정을 점검하고 셀 제조 공정에 대한 기술개발 동향을 분석함으로써 향후 SOFC 핵심부품소재 제조장비의 기술개발 방향을 전망하였다. 현재 SOFC 셀 제조 기술의 주된 관심사는 셀 대형화와 경제성 확보이며 이를 위하여 주요 기관에서는 사출성형과 테이프 캐스팅 등 이러한 목표 걸맞은 지지체 제조 공정을 채택하고 있다. 또한 구성요소 코팅에도 슬러리 프로세스를 적용하여 경제성 확보에 노력하고 있으며 소결 공정의 최소화도 중요한 개발 이슈로 다루어지고 있다.

참고문헌

1. A. weber, Ellen Ivers-Tiffee, J. Power Sources, 127, 273 (2004).

2. F. Tietz, H.-P Buchkremer, D. Stover, Solid State Ionics, 152-153, 373 (2002).

3. L. Blum, W. Wilhelm, A. Meulenberg, H. Nabielek, R. Steinberger-Wilckens, Int. J. Appl. Ceram. Technol., 2, 482 (2005).

4. L. Blum, R. Steinberger-Wilckens, A. Meulenberg, H. Nabielek, Fuel Cell Technologies : Status and Perspectives, p. 107, N. Sammes, A. Smirnova, O. Vasylyev (eds.), Springer, Netherlands, 2005.

5. K. C. Wincewicz, J. S. Cooper, J. Power Sources, 140, 280 (2005).

6. N.Q. Minh, J. Am. Ceram. Soc., 76, 563 (1993).

7. S.D. Vora, ECS Transactions, 7, 149 (2007).

표 1. 지지체에 따른 여러 가지 형태의 SOFC에 대한 구조 및 장단점 비교

표 2. 전세계 SOFC 셀 개발기관

그림 2. 미국 VPS에서 제작한 다양한 크기의 평판형 SOFC 셀

표 3. 주요 기관의 SOFC 셀 제조 공정

김승구

김승구

연세대학교 세라믹공학과 학사

연세대학교 세라믹공학과 석사

연세대학교 세라믹공학과 박사

California Institute of Technology Post-Doc.

RIST 연료전지연구단 책임연구원

박영민

박영민

POSTECH 신소재공학과 학사

POSTECH 신소재공학과 석사

POSTECH 신소재공학과 박사

삼성전자 FLASH팀 책임연구원

RIST 연료전지연구단 책임연구원

이인성

이인성

고려대학교 재료공학과 학사

고려대학교 재료공학과 석사

고려대학교 재료공학과 박사

LG화학 기술연구원 과장

RIST 연료전지연구단 선임연구원

김도형

김도형

서울대학교 무기재료공학과 학사

KAIST 재료공학과 석사

KAIST 재료공학과 박사

RIST 연료전지연구단 수석연구원

전중환

전중환

서울대학교 금속공학과 학사

서울대학교 금속공학과 석사

서울대학교 금속공학과 박사

RIST 연료전지연구단 수석연구원/연구단장

< 본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 월간세라믹스를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net