박수진 인하대학교 화학과 교수

1. 수소에너지

산업이 고도화됨에 따라 화석연료의 사용량이 현저하게 증가하게 되어 지구 온난화 등의 문제가 크게 대두되고 있다. 이에 따라 화석연료를 대체할 수 있는 새로운 환경친화적인 에너지원의 개발이 절실히 요구되고 있는 실정이다. 현재 부각되고 있는 대체에너지원으로는 태양열, 지열, 풍력, 해양에너지 등 자연에너지와 물을 원료로 하는 수소에너지이다. 그 중에서도 궁극의 에너지원으로 불리는 수소는 지구상에 풍부하게 존재하는 물을 원료로 하고, 태양에너지를 이용한 분해공정에 의해 얻어지는 많은 양의 수소를 만들 수가 있다. 수소를 그 상태로 연소시키면 열에너지로, 내연기관을 이용하면 기계에너지로 이용할 수 있다. 또한 수소는 어떤 연소과정에서도 용이하게 원래의 수소로 되돌아간다는 장점이 있어, 자연의 순환을 방해하지 않는 이상적인 청정에너지로 친환경 연료로 다양한 응용분야에서 그 중요성이 크게 부각되고 있다 [1-3].

수소는 -262℃ 이하의 온도에서 70.6kg/m3의 밀도를 가진 고체상태로 존재하고, 0℃ 이상 1 기압 상태에서는 0.089kg/m3의 밀도의 가스 상태로 존재한다. 수소는 3중점 (triple point)과 임계점 (critical point) 사이의 작은 영역에서 밀도가 70.8kg/m3 (-253℃)인 액체상태로 존재한다. 상압 조건에서 수소는 Van der Waals 상태방정식의 거동을 따른다. 상태도에 따르면 수소를 기체로 저장하면 수소분자들이 용기 안에 일정한 형태를 유지하지 않고 임의적으로 채워져 저장된다. 따라서 가한 압력에 따라 수소의 저장량은 증가하며 700bar 정도의 압력에서는 약 10wt%의 수소가 저장되는 것으로 알려져 있다.

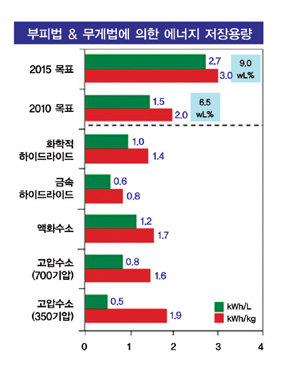

이러한 수소를 수송용 연료로 사용할 때, 미국의 경우 일반적인 2,000kg인 승용차의 주행거리인 600-700km를 기준으로 수소저장의 기술개발 목표를 삼는 반면, 유럽과 일본의 경우는 1,000kg의 차량을 기준으로 기술개발의 목표치를 설정하고 있다. 미국에서는 기술개발에 에너지성 (DOE)과 자동차 연구를 위한 US 의회 (US Council for Automobile Research)의 파트너쉽인 FreedomCAR 프로젝트가 제안한 기술기준을 사용하고 있다. 일본은 world-energy network (WE-NET)가 추천한 기술기준을 사용하고 있다. 실제 응용을 위해 필요한 중요한 수소저장 기술요소들은 비에너지, 에너지밀도, 수소방출 온도, 수명, 충전 시간이다. 아래의 그림은 미국 DOE의 수소저장 목표치를 나타낸 것으로 상용화를 목표로 하는 2010년 수소저장 목표치는 6.5wt% (2kWh/kg)에 해당 한다 [4-9]. 하지만 고압의 수소저장기술은 매우 위험하기 때문에 국내외적으로 수소를 상대적으로 낮은 압력에서 저장하고자 하는 시도가 다수 이루어지고 있으며, 이를 위해 금속, 세라믹, 탄소 등의 재료들이 폭넓게 응용되고 있는 실정이나 아직까지 DOE에서 정한 수준에는 도달하지 못하고 있 다.

다.

본 장에서는 수소에너지를 사용함에 있어 세라믹 소재 및 이의 유관장비의 기술적 동향을 살펴보고자 한다. 특히 수소제조, 수소저장, 및 수소저장량 평가 등에 세라믹 관련 기술수준 및 기술동향에 대해서 검토해 보고자 한다.

2. 세라믹을 이용한 수소제조 기술동향

세라믹 소재를 이용한 수소제조 기술에 있어 대표적인 것은 알칼리 붕소 수소화물을 들 수 있다. 알칼리 붕소 수소화물은 아래의 식(1)과 같은 방법으로 제조되며, 이를 이용한 수소제조는 식(2)를 따른다.

4NaH + B(OCH3)3 → NaNH4 + 3 NaOCH3 (1)

NaBH4 + 2H2O → 4H2 + NaBO2 + 217kJ/mol (2)

알카리 붕소 수소화물에 의한 수소발생이 1950년대 초 Schlesinger 등에 의해 처음 알려진 후 꾸준하게 이루어져 왔다. 미국의 경우 1990년 중반 이후부터 US Army Research Officer에서 군사적 연료전지용 공급 시스템에 알칼리 붕소 수소화물을 도입하는 것을 시발점으로 국가적 연구개발에 착수한 바 있으며, 2000년대에 들어오면서 DOE의 hydrogen project에서 알칼리 붕소 수호화물에 대한 연구가 진행되어 Ford 및 Chrysler 등에 탑재하여 시험적으로 운용되고 있다. 한편, 일본은 1990년대 후반부터 공학원 대학의 Suda 교수 등에 의해 알칼리 붕소 수소화물을 이용한 수소 공급 시스템 연구가 시작되었으며, 2000년대에 들어와서 NEDO (The New Energy Technology Development Organization) 주도하에 연구를 진행중이다. 이러한 결과는 Toyota에서 고압 수소발생장치와 수소저장 시스템을 연구에 응용하고 있으며, off-board 자동차용 연료전지시스템에 적용 가능한 시스템 개발을 진행 중에 있다. 유럽의 경우 영국과 독일 및 스위스 등에서 알칼리 붕소 수소화물을 이용한 수소제조기술을 연구하고 있으며, 특히 영국의 경우 DSTL (Defence Science and Technology Laboratory)의 Power Source Program의 일부분으로 알칼리 붕소 수소화물에 대한 연구를 진행하고 있다.

한편, 최근에는 나노 세라믹 분말과 금속 분말의 혼합물을 전극으로 사용하여 수소를 제조하는 연구가 일부 진행중에 있으며, 높은 가능성을 가지고 있는 것으로 보고되고 있다. 기존의 금속 전극의 경우 Ru, Pt 등과 같은 고가의 금속을 사용하여 이용의 범위가 한정되는 약점을 가지고 있었지만, 세라믹 나노 분말과 산화 코발트 분발의 복합체를 제조할 경우 배합비 및 반응조건에 따라 수소발생량을 조절할 수 있는 장점을 가진다.

한편 붕소화물을 재생하는 연구도 진행되고 있다. 일반적으로 알칼리 붕소 수소화물의 상업적인 제조는 Brown-Schlesinger (식(2)) 공정 및 Bayer (식(3)) 공정으로 대표된다.

Na2B4O7+16Na+8H2+SiO2 → 4NaBH4+7Na2SiO2 (3)

알칼리 붕소 수소화물이 식 (2)와 같이 수소를 생산하고 남은 붕소산화물을 다시 붕소 수소화물로 재가공하는 기술이 정립될 경우 기존의 가격적 측면을 크게 개선할 수 있기 때문에 붕소 수소화물의 적용 범위를 넓힐 수 연구개발의 가치가 매우 높다. 이를 위한 대표적인 방법은 열처리 방법 (식(4))과 전기적 처리 방법 (식(5))을 들 수 있다.

NaBO2 + 4/3Al + 2H2 → NaBH4 + 4/3Al2O3 (4)

NaBO2 + 6H2O → NaBH4 + 8OH- (5)

3. 세라믹 소재를 이용한 수소저장 기술동향

높은 압력에서의 수소저장, 예를 들어 700기압 이상에서의 수소저장은 이론적으로 10wt.% 이상의 수소를 저장할 수 있기 때문에 유용성이 매우 높으나, 자동차와 같은 수송수단의 연료저장 체계로서는 그 안전성에 많은 문제를 가진다. 때문에 수소를 보다 낮은 압력, 예를 들어 100기압 이하에서 충분히 활용 가능한 수소저장 수준인 6.5wt.%의 수소를 저장할 수 있는 소재, 시스템의 개발에 전 세계적인 시선이 집중되고 있다. 이를 위해 탄소 재료, 세라믹 재료, 금속 재료 등 다양한 소재의 응용이 이루어지고 있다. 이중 세라믹 소재는 대표적인 예라 할 수 있는 알루미나, 실리카 등이 중기공 및 나노세공을 가지고 있기 때문에 수소와 같은 미세한 분자의 포집 및 흡착에 용이한 장점을 가진다.

따라서 나노구조를 세라믹 소재에 대한 연구가 다수 이루어지고 있으며, 국외의 경우 탄소재료에 비해서는 그 양이 적기는 하나, Mn 및 Si 계열의 소재를 이용한 특허가 보고된 바 있다. 국내의 경우 연구분야 자체가 아직 비 개척 분야이기 때문에 수소저장용 소재로서 특별한 보고는 이루어지지 않고 있으나, 기존 가스흡착제로서 나노세공 MCM-41, 48 등 다양한 소재가 개발되었기 때문에 이러한 소재의 응용을 통해 빠른 접근중이다.

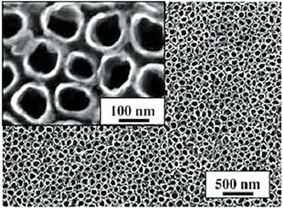

최근 세라믹 소재를 이용한 알루미나 나노튜브에 대한 가능성이 검토되고 있다. 세라믹 소재 자체로는 수소분자와의 친화력이 부족하기 때문에 나노튜브에 경금속의 금속 미립자를 도핑하여 수소와의 친화도를 증대시키되, 세라믹 나노튜브가 가지는 기공구조 및 비표면적을 활용하여 수소를 저장하는 기술이 시도되고 있다. 하지만 이러한 방법은 아직까지 DOE에서 목표로 하는 6.5wt.%에는 크게 못 미치고 있는 실정이며, 때문에 이를 개선하기 위한 친수소적 기공구조의 연구 및 표면 활성화 연구가 계속적으로 이루어지고 있다 [10-12].

4. 수소분리용 세라믹 분리막 기술동향

화석에너지의 고갈에 따른 수소에너지의 개발에 대한 연구가 급진전되면서, 수소제조에 대한 다양한 방법이 시도되고 있다. 하지만 실제 연료전지에서 사용되는 수소는 식스나인 (99.9999%) 이상의 고순도를 사용하기 때문에 다양한 방법으로 제조된 수소가스를 효과적으로 분리정제하는 것이 최종 수소의 이용효율을 결정하는 중요 요소로 작용된다.

분리막 소재가 우수한 분리특성을 가지기 위해서는 다음과 같은 조건이 만족되어야 한다. (1)박막화에 의한 투과 속도 증대, (2)결함이 없는 양질의 분리층, (3)균일한 기공분포, (4)투과 저항이 거의 없는 지지체, (5)내구성 및 화학적 안정성 등이다. 이러한 조건을 만족하기 위해 일반적으로 다공성 지지체에 분리층을 박막 코팅하여 복합화를 이루는 것이 보통이다.

가장 일반적으로 사용되는 제올라이트 분리막의 경우 제올라이트는 0.3~1nm의 기공을 가지는 구조로서 가장 많이 이용되는 것은 ZSM-5 또는 Silicalite이며, 그 외에 제올라이트-A 및 ferrierite 등도 일부 활용된다. 제올라이트는 고분자막에 비해 균인한 세공을 얻을 수 있으며, 규격화된 구조와 크기를 나타낼 수 있는 특징을 가진다. 뿐만 아니라 동일한 구조의 제올라이트 막에서도 Si/Al 비율과 이온교환에 따라 세공특성이 달라질 수 있고, 제올라이트 막에 촉매 활성점을 도입할 수 있는 등 여러 응용가능성을 가진다.

한편, 실리카 막의 경우 일반적으로 상분리/용출법, 졸겔법, CVD법, 및 무기고분자의 열분해법으로 제조되며, 기공의 중기공에서 미세기공까지 다양하게 조절되는 장점을 가진다. 실리카 막의 경우 산화조건 및 활성화 조건에 따라 심한 변화를 일으키는 탄소와는 달리 매우 안정한 열적, 화학적 특성을 가지기 때문에 기체 분리막으로 상당히 유력한 소재이다. 특히 졸겔법으로 제조되는 실리카 막은 분리막이 가져야할 큰 특징 중에 한가지인 박막화에 유리하여 상업적으로 응용가능성이 매우 높다.

한편, 일본의 NEDO를 중심으로 내산화성이 뛰어난 SiC 나노 분리막을 개발하고 있다. SiC 분리막은 500℃ 이상의 공정온도에서 천연가스 및 스팀 등에서 안정적이기 때문에 극한 환경용으로 적용가능성이 높다. SiC 막에 비해 널리 알려지지는 않았지만 600~1000℃의 공정조건에서도 안정한 질화규소 분리막이 있으며, 이는 향후 SOFCs 등 높은 공정온도를 요구하는 연료전지 시스템에서 수소 분리막으로서 응용가능성이 높다 [13-16].

5. 향후 전망

현재는 대체에너지원으로부터 수소를 경제적으로 생산할 수 있는 기술이 개발되지 않았기 때문에 천연가스나 석유 등 화석연료에서 직접 수소를 추출하여 사용하고 있다. 과도기적으로 화석연료 사용을 통해 수소에너지의 활용을 확대하면서 기술개발과 상용화를 견인하고 있는 것이라 할 수 있다. 예를 들면 천연가스에서 추출한 수소를 사용한 연료전지 자동차의 효율은 현재에도 36%나 돼 기존 가솔린엔진의 16%에 비해 월등히 높기 때문에 수소 연료전지 자동차를 이용할 경우 자동차의 연료를 석유에서 천연가스로 대체함을 물론, 에너지 사용량은 50%이상 절감할 수 있게 된다. 향후 기술개발이 원활히 진행된다면 수소는 현재의 화석연료에서 추출하는 것이 아니라, 물은 전기 분해하거나 열분해하여 얻게 될 것이다. 태양광, 풍력 등 자연에너지로부터 경제성 있는 전기를 생산하고 여기서 생산된 잉여전기를 통하여 물을 분해하여 수소를 얻게 되고, 다른 한편에서는 현재 국제공동기술개발을 추진하고 있는 제4세대 원자로를 활용할 수도 있다. 미국의 에너지성이 주도하고 있는 수소개발 프로그램에 의하면, 광촉매 태양전지에 의한 수소생산의 기술적 목표는 2015년 까지 변환효율 14%, 시스템 내구성 20,000시간, 수소생산 가격 5$/㎏을 달성하는 것으로, 이 목표가 달성된다면 인류의 에너지 문제가 해결된다고 하여도 과언이 아닐 것이다.

6. 결론

수소에너지는 화석연료의 고갈화에 따라 피할 수 없는 당면 과제이다. 하지만 아직까지 수소제조, 저장, 이용 등의 기술이 확립되어 있지 않기 때문에 계속적인 연구개발이 이루어져야 한다. 이를 위해 다양한 핵심소재 및 이의 제조장비 등에 대한 연구개발도 체계적으로 이루어져야 할 것이다.

특히 세라믹 소재의 경우 수소제조용 소재로서 높은 관심을 받아오고 있다. 하지만 세라믹 단일 계통으로는 수소제조, 저장 및 이용 각 분야에서도 높은 성능을 발현하지 못하기 때문에 여타 금속, 탄소 계통의 소재와 복합화 및 하이브리드화가 반드시 진행되어야 한다. 현재 수소관련 기술은 전 세계적으로 뚜렷한 선두그룹을 확인 할 수 없을 정도로 첨단 기술 분야에 속한다. 따라서 국내에서도 꾸준한 전문 인력의 양성 및 지속적인 투자를 통해 전 세계적 신재생 에너지 경쟁에서 뒤처지지 말아야 할 것으로 판단된다.

참고문헌

1. A. C. Dillon, K. M. Jones, T. A. Bekkedahl, H. Kiang, D. S. Bethune, and M. J. Heben, Nature, 386, 377, 1997.

2. C. Liu, Science, 286, 1127, 1999.

3. P. X. Hou, S. T. Xu, Z. Ying, Q. H. Yang, C. Liu, and H. M. Cheng, Carbon, 41, 2471, 2003.

4. A. C. Dillon, T. Gennet, J. L. Alleman, K. M. Jones, P. A. Parilla, and M. J. Heben, Proc. 2000 DOE/NREL Hydrogen Program Review, 8, 2000.

5. U. S. DOE, A National Vision of America´s Transition to a Hydrogen Economy to 2030 and beyond, 2002.

6. B. J. Kim, Y. S. Lee, and S. J. Park, Int. J. Hydrogen Energy, 33, 2254, 2008.

7. B. J. Kim, Y. S. Lee, and S. J. Park, Int. J. Hydrogen Energy, 33, 4112, 2008.

8. S. J. Park, B. J. Kim, and Y. S. Lee, Carbon Lett., 8, 225, 2007.

9. S. J. Park, B. J. Kim, and Y. S. Lee, Carbon Lett., 9, 35, 2008.

10. 송인혁, 박영조, 이창래, 최준환, 김용진, 김해두, 세라미스트, 10, 40, 2007

11. D. J. Moon and S. D. Lee, Prospec. Ind. Chem., 9, 7, 2006.

12. H. J. Kim, Y. J. Kang, H. M. Hong, C. Y. Moon, and K. J. Chang, J. Kor. Physi. Soc., 48, 1351, 2006.

13. H. Yang, Y. Hu, X. Zhang, and G. Qiu, Mater. Lett. 58, 387, 2004.

14. W. Zhu, Y. Han, and L. An, Micropor. Mesopor. Mater., 84, 69, 2005.

15. Y. Chen, X. Xue, and T. Wang, Nanotechnology, 16, 1978, 2005.

16. X. Jianmin, L. Panlin, and W. Hua, Int. J. Hydrogen Enerergy, 22, 611 (1997).

그림 1. 미국 에너지성의 수소저장 목표

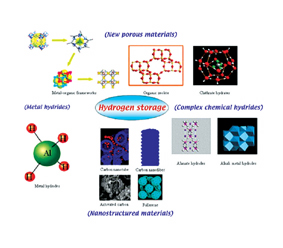

그림 2. 다양한 수소저장용 소재들

그림 3. 수소저장용 세라믹 나노튜브

박수진

박수진

프랑스국립과학연구원 박사

삼성전기(주) 선임연구원

한국화학연구원 책임연구원

현재 인하대학교 화학과 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net