흑연 제조방법과 응용분야

국내·외 시장전망과 관련기업동향

지세환 한국원자력연구원 수소생산원자로기술개발부 책임연구원

서론

탄소원소(element)로 구성되는 네 가지 동소체(allotrope) (흑연, 다이아몬드, 카-빈(carbyne), 플러린(Buckminster-fullerene(C60)) 가운데 하나인 흑연(graphite)은 “산업의 쌀”로 불리우는 철(iron)에 견주어 소량씩이지만 전통적인 철강, 기계. 자동차, 석유화학, 건축, 전기, 식품, 군수산업 등등으로부터 최첨단 신소재, 전자, 반도체, 원자력 및 우주산업에 이르기 까지 전 산업분야에 걸쳐 활용되지 않는 곳이 없다하여 “산업의 양념”이라 불리운다. 이러한 광범위한 흑연의 활용범위는 기본 산업소재로서 흑연이 가지는 우수한 열, 물리 및 화학적 특성에 기인하므로 흑연은 앞으로도 새로운 사용 환경의 첨단산업 응용분야로 활용범위를 계속 확대해 나아갈 것으로 기대된다. 이러한 전망 속에서 본고에서는 첨단산업과 탄소재료의 신전개 관점에서 흑연의 제조, 응용분야, 국내외 시장전망, 그리고 관련기업 동향을 간단히 소개하고자 한다.

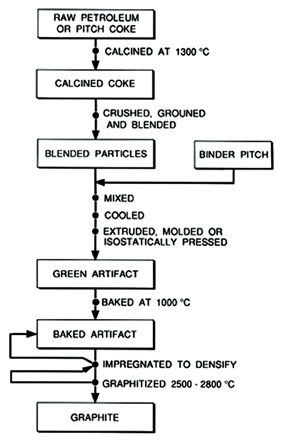

1. 제조방법 흑연(여기에서는 인조흑연, 벌-크 그라파이트(bulk graphite), 인조 흑연(artificial graphite), 일렉트-로 그라파이트(electrographite)를 말함)는 크기를 조절한 코크스(cokes)(일명 filler 라고 함)를 바인더(binder pitch)로 결합시킨 다음 이를 원하는 형태로 성형시켜(성형체) 두 번 열처리(~1,000℃, ~3,000℃)하여 만든다. 흑연 제조과정은 그림 1과 같다.

흑연(여기에서는 인조흑연, 벌-크 그라파이트(bulk graphite), 인조 흑연(artificial graphite), 일렉트-로 그라파이트(electrographite)를 말함)는 크기를 조절한 코크스(cokes)(일명 filler 라고 함)를 바인더(binder pitch)로 결합시킨 다음 이를 원하는 형태로 성형시켜(성형체) 두 번 열처리(~1,000℃, ~3,000℃)하여 만든다. 흑연 제조과정은 그림 1과 같다.

주 원료인 코크스에는 원유(crude oil) 정제과정의 부산물인 페트롤리움 코크스(petroleum coke)와 철광석 환원용 코크스(metallurgical coke) 제조 과정시 부산물로 생산되는 피치(coal tar pitch)를 원료로 하는 콜타르 피치코크스(coal tar pitch coke) 두 종류가 있다. 코크스 종류에 따라 흑연의 주요 성질들이 영향을 받으므로 사용환경을 고려한 흑연선정시 원료 코크스 종류에 대한 고려가 필요하다 (예를 들어 흑연화도(degree of graphitization)는 페트롤리움 코크스가 콜타르 피치 코크스보다 크다 [1]. 따라서 흑연화도가 우수한 흑연을 선정하고자 한다면 원료로 페트롤리움 코크스를 사용한 흑연을 고려하여야 할 것이다. 원료 코크스(raw coke)는 이어지는 제조과정 (예를 들어 바인더 코-킹 열처리(baking) 혹은 흑연화열처리(graphitization) 과정)에서 예상되는 문제 (예: 부피감소 문제, 불순물 문제)를 사전에 방지하기 위하여 휘발성 탄화수소 (hydrocarbon) 제거 및 부피 수축(shrinkage) 목적으로 배소 열처리(calcination) 과정을 거친다. 배소과정을 거치면 약 25%의 무게감소가 발생한다. 배소된 코크스(calcined coke)는 분쇄과정을 거쳐 mm~cm 단위의 크기별로 분류 (sizing)된 후 약 170℃의 바인더 피치(binder pitch)와 섞어(Hot Mix) 성형(forming) 한다. 성형방법에는 압출(extrusion), 몰딩(isostatic or uniaxially), 진동 몰딩(vibration molding)이 있다. 성형방법은 흑연 용도와 원료 코크스의 형태 및 크기 등을 고려하여 선정 한다. 원료 코크스의 형태(shape)와 크기를 고려하여 선정하는 성형방법에 따라 코크스 입자 배열 (particle orientation)이 결정되고 이에 따라 대부분의 흑연 물성 (물리적, 열적, 전기적, 기계적 특성 등)이 영향을 받는다. 예를 들어 그림 2의 2~10㎛ 크기의 비교적 둥근 형태의 등방성 코크스 입자(isotropic coke particle)는 등압몰딩(isostatic molding)에 의한 등방성 흑연 제조에 사용되며 바늘 (needle) 형태의 코크스 입자(coke particle)는 압축(extrusion)에 의한 전극봉 제조에 사용된다. 압출 성형인 경우 성형을 위한 핫-믹스(Hot Mix)의 바인더(binder)와 코크스(filler) 무게 비(weight ratio)는 약 30: 100 정도이다. .jpg)

콜타르 피치 바인더(coal-tar pitch binder)로 결합된(bonded) 코크스 조직의 성형체(Green artifact)는 이제 약 ~1000℃ 할로겐 가스 분위기에서 베이킹(baking) 열처리 과정(바인더 코킹 열처리과정)(binder coking process)을 거치는데 이때 바인더 피치(binder pitch)간에 혹은 바인더 피치와 필러 코크스 입자(binder pitch-filler particle)간에 중합(polymerization) 및 교차결합(cross linking) 일어나 성형체는 매우 단단하고(S scale Rockwell 경도 약 100) 기공도(porosity)가 크며(약 25% 내외) 밀도가 작은(약 1.54~1.58g/cm3) 탄소질(baked carbon artifact)로 바뀌게 된다. 한편, 가열 및 냉각 과정에서 성형체의 낮은 열전도도로 인한 균열생성 방지 목적으로 베이킹(baking) 열처리는 매우 천천히 진행되는데 통상 약 2~3개월의 시간이 소요된다.

이 단계에서 필요한 경우 기공도를 줄여 밀도를 증가시키기 위한 침탄(coal-tar pitch impregnation) 작업이 약 ~1000℃ 전후 오토클래이브(autoclave) 내에서 수행 된다. 침탄과정을 거친 성형체(Impregnated artifact)의 결정조직은 여전히 많은 불순물과 내부 결함조직을 가지는데 이들은 약 ~3000℃에서 수행되는 흑연화 열처리(graphitization) 과정을 통하여 보다 완벽한 결정조직의 흑연(graphite)으로 바뀌게 된다. 원료 코크스 배소(calcination)로부터 최종 흑연화열처리까지 통상 6~9개월이 소요된다.

2. 주요특성 및 응용 분야

흑연은 에너지, 식품산업, 주조 및 제강, 화학, 전기 등의 기존 산업분야와 원자력, 항공, 우주, 신소재 등의 첨단산업분야 모두에서 폭넓게 사용되고 있으며 사용범위와 양은 계속 확대 되고 있다. 이러한 흑연의 사용범위 확대는 기본 산업소재로서 흑연이 가지는 우수한 물리, 화학, 전기, 열 및 기계적 특성에 기인한다. 흑연의 특성은 제조회사 및 그레이드(grade)에 따라 차이를 보인다. 일본 Toyo tanso의 미립등방성흑연 IG-11(grade) (fine-grained isotropic IG-11 grade)의 전형적인 주요물성은 표 1과 같다.

흑연의 장점(특성)으로는 우수한 가공성과 열 전도성, 열충격(thermal shock)에 대한 저항성, 큰 열용량(heat capacity), 작은 화학반응성(chemically inert), 그리고 녹지 않고 상변화가 없으며 (3,650℃ 승화) 온도증가에 따라 강도가 증가하는 점, 그리고 원자로 이용과 관련하여 중성자감속비(moderating ratio)가 크다는 점 등이 거론된다. 단점으로는 물성의 편차(scatter)가 크다는 점(inhomogeneous, stochastic strength property), 파괴변형율(fracture strain: ~0.3%)과 강도(15~35MPa) 및 파괴인성(<1~2MPa√m)이 작다는 점, 그리고 산화에 따라 강도저하가 크게 일어난다는 점 등이 있다.

구체적인 사용분야 관련하여 전기로제강에 사용되는 “흑연” 전극봉이나 일부 원자로에 사용되는 “흑연” 감속재와 같이 “흑연”이란 이름을 가지고 다량 사용되는 몇 가지 예를 제외하고는 대부분 여러 산업분야의 부품 및 기본 산업소재로서 die, tube, crucible, gasket, lubricant, grease, heat exchanger, brush, piston ring, spacer, washer, plate, rod, nozzle 등의 제작에 많이 사용된다. 대략적인 흑연 사용분야와 각 분야별 흑연부품 종류(갯수)를 살펴보면 표 2와 같다.

3. 국내외 시장전망 및 관련기업동향

전 세계 흑연시장 규모는 약 3~5조원 정도이며 전기로제강용 전극봉(electrode)이 시장의 약 2/3 를 차지하고 나머지를 인조흑연(Lith ium 전지용 분말흑연 포함)과 천연흑연 등이 차지한다[2]. 전기로(electric arc furnace)를 이용한 철강생산 ton당 약 1.5Kg의 흑연 전극봉이 소모되므로 전 세계 철강 생산량의 약 4%(5천만톤)을 생산하는 우리나라의 경우 전체 수입 흑연량(2008년도 기준 약 22만톤)과 금액(약 5천억원) 가운데 흑연전극봉이 차지하는 몫은 물량의 30% 이상, 금액의 40% 정도로 매우 크다. 참고로 한국의 철강생산량 가운데 전기로제강 비율은 2005년도 약 44.0%, 2006년도 약 45.7%이다.

ium 전지용 분말흑연 포함)과 천연흑연 등이 차지한다[2]. 전기로(electric arc furnace)를 이용한 철강생산 ton당 약 1.5Kg의 흑연 전극봉이 소모되므로 전 세계 철강 생산량의 약 4%(5천만톤)을 생산하는 우리나라의 경우 전체 수입 흑연량(2008년도 기준 약 22만톤)과 금액(약 5천억원) 가운데 흑연전극봉이 차지하는 몫은 물량의 30% 이상, 금액의 40% 정도로 매우 크다. 참고로 한국의 철강생산량 가운데 전기로제강 비율은 2005년도 약 44.0%, 2006년도 약 45.7%이다.

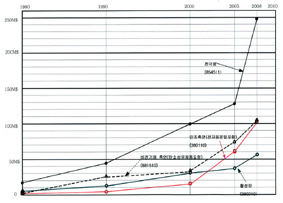

그러나 2005년 이후 전극봉 이외용도(반도체, 기계, 화학산업 등)로 사용하는 인조흑연(주로 등방성) 수입량이 크게 증가하는 경향을 보인다(그림 2 참조). 참고로 수입되는 탄소관련 제품(흑연 포함) 국가별 수입의존율은 표 3과 같다.

표 3에서 흑연을 포함한 탄소제품의 일본 의존율이 50% 이상으로 이 분야의 대일 의존도가 특히 큼을 알 수 있다.

현재 흑연은 인도, 스페인, 중국, 미국, 일본, 불란서, 러시아 등에서 생산하고 있으나 불순물 함량을 2ppm 이하로 제어 가능한 고 품질의 대형 block 형태의 등방성 혹은 준 등방성흑연(예. 원자력용 등방성 흑연)을 생산할 수 있는 나라는 미국(Graftech), 불란서(SGL), 일본(Toyo Tanso) 3개국에 불과하다.

21C 들어 산업경쟁력의 원천이 완제품. 부품에서 소재중심으로 이동함에 따라 산업소재의 경쟁력이 완제품. 부품의 성능과 부가가치 창출의 핵심요소가 되고 있다. 따라서 전통적인 철강, 기계. 자동차, 석유화학, 건축, 전기, 식품, 군수산업 등등으로부터 최첨단 신소재개발, 전자, 반도체, 원자력 및 항공. 우주산업에 이르기까지 활용범위가 무궁무진한 탄소재료(흑연포함)는 중요한 산업소재이므로 빠른 시일 내에 국내 생산 기반을 갖추고 이를 바탕으로 독창적이고 혁신적인 탄소제품과 관련 기술을 개발하는 일은 우리나라 산업이 한 단계 더 발전할 수 있는 토대를 마련하여 이 분야의 대일 의존도를 낮추는데 크게 기여할 것이다. 이러한 관점에서 현재 국내 관련 업체들의 흑연국산화에 대한 관심과 기술개발 노력은 매우 고무적이며 이러한 노력은 전반적인 국내 산업경쟁력 확보는 물론 2020년대 건설 목표로 연구 중인 흑연감속로(수소생산원자로) 개발에도 크게 기여할 것으로 판단된다.

한편, 흑연국산화에는 적지 않은 초기 투자금액과 함께 8~10개월에 이르는 긴 제조과정, 그리고 “공개되지 않은 기술, 경험 및 Knowhow”가 필요하므로 “시간”과 “돈”과 “기술(인력)”을 함께 고려하는 전략적 접근이 필요할 것으로 판단된다.

4. 결론

산업 발전에 따라 흑연의 용도와 활용범위는 원자력, 우주·항공 분야 등으로 계속 확대될 전망이다. 그동안 여러 국내 사정으로 흑연을 전량 수입하여 사용해 왔는데 특히 2000 년대 들어 흑연을 포함한 탄소 소재에 대한 수요가 크게 증가하는 경향을 보임에 따라 흑연국산화에 대한 기대 또한 날로 증대하고 있다.

다소 늦은 감이 없지 않지만 기본 산업소재인 흑연 국산화는 국내 관련 산업의 새로운 도약에 반드시 필요하다.

Reference

[1] Nuclear Graphite, Ed. R. E. Nightingale, Academic Press-1962, p. 22

[2] D. R. Ball, Graphite For HTR & VHTR: Production & Properties, ASME Subgroup on Graphite Core Components, Oct. 30-Nov. 1, 2006, Mariott Hotel Downtown, Louisville, KY, USA

[3] 한순윤, The 4th International Carbon Festival, 2009 년도 한국탄소학회 가을 학술발표대회, 2009. 11. 4 -6, 전라북도청 대강당, 전주

그림 1. 흑연제조과정

그림 2. 배소(calcined) 코크스 형태와 크기 a)등방형(Isotropic) b)바늘형(Needle)

표 1. 흑연의 주요 특성(Toyo Tanso IG-11, 등방성 흑연)

표 2. 흑연의 주요 사용분야

그림 3. 주요탄소제품 수입동향 [3]

표 3. 국가별 탄소관련 제품 (흑연 포함) 수입 의존율(2008년 기준) [3]

지세환

지세환

성균관대학교 금속공학과 학사

한국과학기술원 원자력공학과 석사, 박사

일본원자력연구소 STA Fellow

Atomic Energy Canada Limited (AECL) IAEA Fellow

Univ. of California Santa Barbara, visiting scientist

Oak Ridge National Lab (ORNL) Carbon Group, visiting scientist

(현)한국탄소학회 흑연분과위원장

(현)미국기계학회 기술기준개발 위원(ASME code section III, SG-GCC)

현재 한국원자력연구원 수소생산원자로기술개발부 책임연구원

< 본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net