CNT(carbon nanotubes)/CNF(carbon nanofibers)

제조방법 및 응용분야 국내외 시장전망과 기업동향

박수진 인하대학교 교수

1. 탄소나노재료

최근에 나노미터 크기의 극 미세 영역에서 새로운 물리 현상과 향상된 물질 특성을 나타내는 연구결과가 보고되면서 나노 기술 (nanotechnology, NT)이라는 새로운 영역이 나타나게 되었고, 나노 기술은 향후 21세기를 선도해 나갈 필수적인 과학기술로서 가까운 미래에 전자정보통신, 환경, 바이오, 소재 및 에너지 등의 전 분야에서 기술적 진보의 방향을 획기적으로 바꿀 수 있는 돌파구가 될 것으로 기대되고 있다.

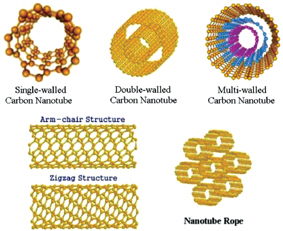

1996년 영국 Sussex대학의 Kroto교수와 Rice대학의 Smalley 교수가 공동으로 풀러렌 (fullerene)의 발견으로 노벨상을 수상한 이래, 탄소나노재료는 나노재료 중에서 가장 주목받고 있으며, 계속해서 새로운 나노구조체의 발견과 함께 새로운 기능성을 갖는 탄소재료들이 나오고 있다. 또한, 20세기의 핵심소재가 실리콘이었다면, 21세기의 핵심소재는 탄소가 될 것으로 예측되고 있다. 이중 탄소나노튜브와 탄소나노섬유는 뛰어난 물성과 구조로 인하여 전자정보통신, 환경, 에너지 및 의약 분야로 산업적 응용성의 기대가 큰 소재이며, 향후 나노 과학을 이끌고 갈 중요한 기반 요소로 많은 기대를 모으고 있다[1,2]. 탄소나노튜브는 (Carbon nanotubes; CNT) 지난 30년간 발견된 새로운 재료들 중에서도 가장 흥미로운 재료라 할 수 있다. 탄소나노튜브는 1991년에 Iijima가 풀러렌을 합성하면서 흑연 음극상에 형성된 탄소 부산물을 고분해능 투과전자 현미경을 이용하여 관찰하는 과정에서 다중벽 형태의 탄소나노튜브를 최초로 발견하면서 관심을 모으기 시작했다[3]. 이때 성장된 탄소나노튜브는 흑연판 (graphene sheet)을 원통형으로 말아 만든 튜브의 형상을 가지고 있으며 탄소나노튜브의 길이는 수십 nm~수 μm이었고, 외경은 2.5~30nm였으며, 탄소나노튜브에서 하나의 탄소원자는 3개의 다른 탄소원자와 sp2 결합의 육각형 벌집무늬를 이루고 있다. 이어서 전이금속을 함유한 전극을 이용한 아크방전법을 통해 1~2nm 직경의 단일벽 탄소나노튜브가 확인되어졌으며, 1996년에 Smalley 등이 촉매를 이용하여 다량의 단일벽 탄소나노튜브를 제조한 뒤 본격적인 연구가 시작되었다[4, 5]. 이후 타 탄소재료와 비교하여 밀도가 낮고, 길이/직경비(aspect ratio)가 크며 탄소나노튜브의 전기적, 물리적, 기계적, 화학적인 물성에 있어서의 우수한 특성들이 밝혀짐에 따라 다수의 응용연구가 이루어졌다[6-8]. 이러한 탄소나노튜브의 우수한 물성으로 인하여 emitter 및 디스플레이 응용, 2차전지 및 연료전지, 나노부품 및 시스템, 고기능 복합체 등에 관한 탄소나노튜브 응용연구가 더욱 활발히 진행되고 있다.

탄소나노튜브는 (Carbon nanotubes; CNT) 지난 30년간 발견된 새로운 재료들 중에서도 가장 흥미로운 재료라 할 수 있다. 탄소나노튜브는 1991년에 Iijima가 풀러렌을 합성하면서 흑연 음극상에 형성된 탄소 부산물을 고분해능 투과전자 현미경을 이용하여 관찰하는 과정에서 다중벽 형태의 탄소나노튜브를 최초로 발견하면서 관심을 모으기 시작했다[3]. 이때 성장된 탄소나노튜브는 흑연판 (graphene sheet)을 원통형으로 말아 만든 튜브의 형상을 가지고 있으며 탄소나노튜브의 길이는 수십 nm~수 μm이었고, 외경은 2.5~30nm였으며, 탄소나노튜브에서 하나의 탄소원자는 3개의 다른 탄소원자와 sp2 결합의 육각형 벌집무늬를 이루고 있다. 이어서 전이금속을 함유한 전극을 이용한 아크방전법을 통해 1~2nm 직경의 단일벽 탄소나노튜브가 확인되어졌으며, 1996년에 Smalley 등이 촉매를 이용하여 다량의 단일벽 탄소나노튜브를 제조한 뒤 본격적인 연구가 시작되었다[4, 5]. 이후 타 탄소재료와 비교하여 밀도가 낮고, 길이/직경비(aspect ratio)가 크며 탄소나노튜브의 전기적, 물리적, 기계적, 화학적인 물성에 있어서의 우수한 특성들이 밝혀짐에 따라 다수의 응용연구가 이루어졌다[6-8]. 이러한 탄소나노튜브의 우수한 물성으로 인하여 emitter 및 디스플레이 응용, 2차전지 및 연료전지, 나노부품 및 시스템, 고기능 복합체 등에 관한 탄소나노튜브 응용연구가 더욱 활발히 진행되고 있다.

1879년 발명왕 에디슨에 의해 전구를 만들기 위해 처음으로 백금 (녹는점 1770℃) 대신 값싸고 열적 특성이 매우 우수한 탄소 (녹는점 3830℃, 끊는점 4200℃)를 적용한 이래 내열성, 내충격성, 내화학약품성, 항미생물성, 그리고 알루미늄보다 가벼우면서도 철에 비해 탄성률과 강도가 각각 3배와 10배가 강한 상용성 탄소섬유가 1961년도에 영국과 일본에서 처음 세상에 알려진 이후로 탄소섬유는 많은 연구가 이루어져 왔고 최근에는 군사, 항공·우주 분야와 스포츠 레저 분야 뿐 만 아니라 그 응용 범위를 다양한 산업 분야로 확대해나가고 있다[9]. 최근에는 1970년대 중반에 보고된 VGCF (vapor grown carbon fibers)에서 더욱 발전된 형태인 탄소나노섬유 (Carbon nanofibers; CNF)에 대한 많은 연구가 이루어지고 있다. 탄소나노섬유는 sp2 혼성괴도로 이루어진 흑연으로 구성되어 있고, 흑연의 탄소적층 구조인 흑연판이 섬유축과 일정 각도를 가지면서 배열되어 흑연면의 끝이 표면으로 향해있다는 것이 큰 특징이다.

탄소나노섬유는 탄화수소 화합물 가스나 일산화탄소를 열분해하여 촉매 위에서 성장시켜 얻는 탄소재로서 지름 수십~수백 nm이고 수백~수천의 길이/직경비를 가지는 섬유상 탄소재료의 하나이며, 일반적인 용융방사법으로 얻는 탄소섬유에 비해 섬유경이 대단히 작을 뿐 아니라 그 응용범위가 크게 넓어진다[10-12]. 탄소나노섬유는 직경이 100nm 크기로 성장하게 되는데 이들은 다른 종류의 범용 탄소섬유의 직경이 7㎛인 것에 비하면 100배 정도 가는 물질로 존재하게 되어 높은 비표면적, 우수한 전기전도성, 흡착성, 그리고 기계적 특성이 뛰어나기 때문에 복합재, 전극재 및 기체저장 등 많은 분야에 응용이 가능한 물질이다. 최근에는 기존의 수소저장합금에 필적하거나 초과하는 수소저장능을 보인다는 보고들과 함께 새로운 수소저장매체로 가장 주목받고 있는 물질 중 하나이다[13, 14].

본 기획 특집에서는 최근 가장 이슈화 되고 있는 탄소 재료중 대표적인 탄소나노튜브와 탄소나노섬유에 있어서 현재까지 진행되고 있는 제조방법과 응용분야, 그리고 국내외 시장동향 및 관련기업의 동향에 대해서 검토해 보고자 한다.

2. CNT/CNF 제조 방법

탄소나노튜브의 제조법은 아크 방전법(arc discharge)과 레이저 증발법(laser techniques), HiPCO법(high pressure carbon monoxide), 화학기상증착법(chemical vapor decomposition, CVD), 그리고 열분해법 등이 있다.

아크 방전법은 초기에 탄소나노튜브 합성에 사용되었던 일반적인 방법으로, 두개의 탄소막대를 음극과 양극에 배치하고 방전에 의해 전자가 양극의 탄소막대에 충돌 후 떨어져 나온 탄소 cluster들은 낮은 온도로 냉각되어 있는 음극의 탄소막대 표면에 응축 되면서 탄소나노튜브가 형성된다[15]. 레이저 증발법은 아크방전법과 비교하여 상대적으로 고수율·고품질의 SWNT를 제작할 때 사용되는데, 석영관 (quartz tube) 내부에 위치한 흑연봉에 전이 금속을 촉매로 레이저를 방사하여 시편을 기화시켜 SWNT를 제조한다. 전이 금속의 종류 및 조합에 따라 순도를 조절할 수 있으며, 레이저 종류 및 에너지에 따라 생산 속도의 효율이 다르다. 기판은 Ni, Co 등이 사용 되며 스퍼터링 (sputtering) 등의 기법으로 박막으로 제조한다[16]. HiPCO법은 smalley 그룹에서 제안한 방법으로 일산화탄소와 pentacarbonyl의 혼합물을 고온 (800~1,200℃), 고압 (5~10 기압)에서 열분해하여 단일층 탄소나노튜브를 방법으로 타 열분해 방법으로 합성된 탄소나노튜브와 비교하여 비정질 탄소양이 적은 장점을 갖는다[17]. 화학기상증착법은 기체 상태 원료가스 (CO, C2H2, C2H4 등의 탄화수소 기체)의 열분해 또는 화학적 증기분해에 의해 기체상태가 된 카본을 기판표면에서 성장시키는 방법이며, 분해 열원에 따라 Hot Filament 플라즈마 CVD (HFPECVD), Microwave 플라즈마 (MPECVD), 열화학기상 증착법 (Thermal CVD), 그리고 catalytic CVD법으로 분류된다. 이중 catalytic CVD법은 고정층 반응기나 유동층 반응기를 이용하여 고순도의 다중벽 탄소나노튜브를 대량으로 얻을 수 있는 장점이 있다 [18].

1985년 Buckminster fullerene (C60)이 발견되고 1991년 아크방전으로부터 탄소나노튜브가 얻어짐에 따라 탄소나노섬유 또는 나노튜브라는 용어를 쓰게 되었고 1990년대에 들어와 촉매 플라스마-촉진 화학 증착법 (C-PECVD)이 등장함에 따라 탄소 나노구조의 조절이 가능해졌다[19]. 탄소나노튜브와 마찬가지로 탄소나노섬유의 합성을 위한 방법은 아크방전법, 레이저증착법 등 여러 가지가 있지만, 현재로서 탄소나노섬유의 구조적 배열을 조절할 수 있는 방법은 촉매 화학증착법 (C-CVD)가 유일한 방법이다.

탄소나노섬유는 탄소를 함유하는 기체상태의 화합물을 고온에서 분해시켜 생성되는 탄소물질이 미리 제조된 금속촉매와 반응하여 섬유 형태로 성장시켜 얻을 수 있다. 열분해된 탄소들은 수 나노미터 크기의 특정한 금속촉매에서의 흡착, 분해, 흡수, 확산 그리고 석출의 단계를 통해 graphene layer 형태로 쌓여 뛰어난 결정성과 물성을 지닌 탄소나노섬유를 형성한다.

또한, 1997년 PECVD법으로 나노섬유의 제조가 가능해졌는데 이 방법에서는 C-CVD 방법과 비교하여 탄소나노섬유가 생성되는 위치, 배향, 직경, 길이, 화학적 조성 및 기타 개개의 나노구조의 특성을 제어하면서 합성하는 방법으로 알려져 있다. PECVD도 기체를 반응물질로 사용한다는 점에서 CVD와 동일하나 CVD에서는 기체를 활성화시키는데 열에너지를 쓰는데 반해서 PECVD에서는 분자들은 전자충격으로 활성화된다는 점이 다르다. 기체의 활성화는 비평형상태의 플라스마, 글로우 방전에 의해서 이루어지지만, C-CVD와 마찬가지로 나노섬유의 성장은 기질이 아니고 촉매로부터 일어난다. 이러한 다양한 연구결과로 현재는 탄소나노섬유에도 여러 가지 종류가 있고, 각 종류의 미세구조 및 성장 메커니즘 등에 대하서 많이 밝혀졌으며, 일반적인 탄소나노섬유는 2-500nm의 직경과 5-100μm의 길이를 가지는데, 그 직경의 조절도 가능한 상태이다. 또한, D.H. Reneker가 비교적 간단한 전기방사법으로 고분자물질의 나노섬유를 합성에 성공하여 탄소 나노섬유의 실용화 기반을 연 이후[20, 21], 여러 해외연구기관에서 수십 마이크로미터 정도의 탄소나노단섬유 web을 제조하는 연구가 진행 중이다.

3. CNT/CNF 응용 분야

탄소나노튜브의 이용은 단기적으로 수지의  강인화제 및 도전성 부여재, 중기적으로 연료전지의 촉매나 전해질막, 장기적으로 차세대 반도체 소자를 위한 소재로 개발하기 위한 노력이 계속되고 있다.

강인화제 및 도전성 부여재, 중기적으로 연료전지의 촉매나 전해질막, 장기적으로 차세대 반도체 소자를 위한 소재로 개발하기 위한 노력이 계속되고 있다.

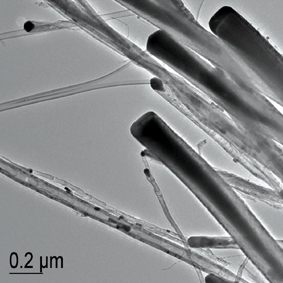

탄소나노튜브 복합체의 응용분야는 탄소나노튜브의 전기전도 특성을 이용한 전도성 복합재료나 투명전도성 필름, 고강도의 경량특성을 이용한 구조재료 등이 대표적인 응용분야이다. 탄소나노튜브 복합체 응용 제품의 상업화는 스포츠 용품이나 정전기방전(electrostatic dissipation; ESD) 재료 분야에서 현재 상업화 진입단계이며 10년 이내 에 다기능성 복합재료나 투명 전도성 필름이 상용화 될 것으로 예측되고 장기적으로는 항공우주분야나 자동차용 구조재료 분야에 대한 적용이 기대된다. 최근 경향을 볼 때 단기적으로 슬림형 텔레비전의 전차총으로 사용이 거의 확실시 되고 있으며, 복합재료로서의 용도도 점진적으로 구체화되고 있다. 또한 수소저장용 및 전기화학촉매, 반도체 메모리로서의 사용가능성도 예측되고 있어 해당분야의 응용기술 개발이 가속화될 것으로 보인다[22-25].

에 다기능성 복합재료나 투명 전도성 필름이 상용화 될 것으로 예측되고 장기적으로는 항공우주분야나 자동차용 구조재료 분야에 대한 적용이 기대된다. 최근 경향을 볼 때 단기적으로 슬림형 텔레비전의 전차총으로 사용이 거의 확실시 되고 있으며, 복합재료로서의 용도도 점진적으로 구체화되고 있다. 또한 수소저장용 및 전기화학촉매, 반도체 메모리로서의 사용가능성도 예측되고 있어 해당분야의 응용기술 개발이 가속화될 것으로 보인다[22-25].

탄소나노섬유는 치수, 결정성, 표면적 및 도전성 등의 특징에 의해 다양한 방면에서 고기능성이 기대되고 있으며, 도전성 복합재료, 전자방출원, 열전도 재료 및 반도체 재료용으로는 그라펜 시트가 섬유 축방향으로 신장된 튜블러형이 적합하지만 아직 상업화가 실현된 사례는 없다.

탄소나노섬유 역시 많은 방면에서 응용하기 위한 탐색이 활발하게 이루어지고 있다. 필드 발광 캐소드로 사용하기 위한 진공 마이크로 전자장치의 설계와 조립은 지난 30여년간 많은 연구가 진행되어 왔고, 탄소나노섬유를 캐소드로 사용한 마이크로 필드 발광소재가 개발된 바 있다. 반도체 표면의 연구나 생체 시료의 표면을 관찰할 수 있는 원자현미경의 캔틸레버의 팁으로 사용하였고 나노 전자기계 장치에 사용하여 나노입자의 질량측정, 원자수준에서 원자의 조작 등에 응용 되었다.

또한 나노크기의 다공성을 갖는 특징으로 혼합물의 분리, 약물 수송, 폐수의 처리 등에 응용하기 위한 연구들이 진행되고 있다. 또 다른 활용분야로는 수소저장을 들 수 있으며 수소의 압축, 수소의 액화, 수소화합물 형태로의 저장으로 120기압, 25℃에서 탄소나노섬유 1g에 20L(표준상태)의 수소를 흡수할 수 있음이 보고되었다. 탄소나노섬유는 비교적 고가인 소재이기 때문에 용도에 알맞은 최적의 구조를 선택적으로 합성할 필요가 있으며, 또한 현재까지 실현하지 못하고 있는 신규 또는 혁신적인 물성의 발현이 요구된다.

4. CNT/CNF 국내외 시장전망과 관련 기업 동향

현재 탄소나노재료는 발생 (seeds) 단계에서 응용단계로 넘어가고 있는 성장기술이다. 주변기술의 지원으로 seeds인 코어기술이 개발되고, 응용분야의 기반적 기술 지원으로 응용기술이 개발되어 기술의 한계를 극복하게 될 것으로 보인다. 경제 적용화 기술의 지원으로 고부가가치화, 고생산수율 등을 획득함으로써 경제적인 한계를 극복하고, 마지막으로 환경문제 등과 같은 사회적인 한계를 극복하고 나서야 비로서 실제적인 기술로써 제품생산에 적용하게 될 것이다.

탄소나노재료는 연평균 30% 이상의 고속 성장할 것으로 예측되고 있는 가운데, 미국을 중심으로 한, 전 세계의 많은 국가들이 나노기술개발에 대한 조직적이고 과감한 투자를 시도하고 있으며, 일본, 미국 등 선진국은 수요자 및 생산제품의 기능 중심 개발체계로 변화, 고부가가치를 추구하고 있다. 일본 및 미국 등에서는 탄소나노튜브, 탄소나노섬유 등의 탄소 나노재료를 활용한 복합소재의 시장 진출이 확대되고 있고 그 외 다양한 응용분야의 개척을 위한 연구가 활발히 진행 중이다.

국내 탄소기반 복합소재 시장의 규모 및 성장의 급속한 확대가 예상되고 있으나, 아직까지 국내에서 탄소재료 및 복합소재 대량생산을 위한 설비가 없어 당분간 해외 의존도 및 국내시장 잠식이 증가할 것으로 예상되어진다. 그러나 이들 탄소 나노재료의 대량 제조기술은 세계적으로 초기 단계에 있으므로, 국내에서 체계적 대형 연구 사업을 수행한다면 단기간에 기술 격차 해소 및 추월이 가능할 것으로 판단된다.

전 세계적으로 탄소나노튜브는 용도분야가 다양하고 기술적 파급도가 큰 기술로서 많은 관심을 받고 있지만 아직 가격적인 면에서 시장규모는 극히 미미한 실정이다(현재 120불/kg). 그리고 탄소나노튜브의 경우 연구용 수요가 대부분이고 일부 특수용도로의 이용이 일부 이루어지고 있는 실정이며, 연구용으로 사용되는 재료의 경우 수년간 사용할 것을 미리 발주하기도 하기 때문에 연간 수요량을 예측하기가 어렵고 특수용도의 수요발생도 일정하지 않아 정확하게 시장을 예측하기는 매우 힘든 상황이다.

하지만 수요량 측면에서 본다면 시장은 더욱 커질 것으로 보이며, 이는 탄소나노튜브의 생산수율이 더욱 향상되어 점차 가격이 낮아지고 있기 때문이다(목표 50불/kg). 따라서 시장규모가 100% 넘는 수준으로 향상되고 있다 하더라도 수량 측면에서 보면 훨씬 더 높은 수준으로 증가할 것으로 예상되어진다.

경쟁상황을 살펴보면 일본이나 미국 등에 세계적 업체들이 있으며, 국내에도 한화나노텍, 금호석유화학 등 대기업체와 나노솔루션 등 중소기업들이 시장에 진출하고 있다.

탄소나노섬유의 경우, 미국 하이페리온이 개발해 소유권을 가지고 있으며, 미국과 일본을 비롯한 세계 각국이 정부주도로 연구개발에 투자하고 있지만 대량생산 기술을 확보한 곳은 세계적으로 2~3곳에 불과하다.

국내 탄소섬유 산업은 아직 미약한 수준으로, 대부분의 탄소섬유를 수입하여 사용하고 있는 실정이다. 국내의 경우 CNT, CNF, GNF등을 취급하는 여러 기관이 열화학기상증착법 (카본나노텍 등)이나 전기방사법 (전남대, RIST 등)으로 탄소나노섬유웹을 합성하고 있으나 이들 섬유는 길이가 수십 마이크론 이하의 단섬유이며 전구체로서 일반적인 소재를 사용하여 제조사여 사용온도와 강도가 매우 낮은 단점을 갖는다.

국내에서는 나노미래라는 기업에서 국내 최초로 직경 120nm, 길이 30㎛ 수준의 탄소나노섬유를 개발, 일일 4㎏의 생산능력을 갖추고 있으며 탄소나노섬유의 형성 모양에 따라 직선형(straight type), 나선형 (spiral type) 및 또 다른 두 가지 형태 (Helical type, Brenched type)의 상품을 양산하고 있다. 또한 넥센나노텍에서도 탄소나노섬유의 양산에 성공하였고 해외기업과의 협력관계를 마친 것으로 알려져 있다.

5. 향후 전망

20세기를 실리콘을 비롯한 다양한 소재의 시대라고 한다면, 21세기는 탄소나노튜브, 탄소나노섬유 등의 탄소재료가 기존 공학소재를 대체하고 있는 바야흐로 탄소 시대라고 할 수 있다. 탄소재료는 21세기에 기대되는 나노기술의 대상재료 및 물질로써, 탄소재료의 3차원적 구조제어 기술이 고기능성 소재창출에 있어서 도전과제로 부상할 것으로 전망된다. 탄소재료는 우주항공, 에너지, 공해제거용 친환경 소재 등에 직접 응용되고 있으며, 전자정보통신, 자동차, 로봇 산업, 바이오산업 등에 활용도를 크게 높이고 있는 원천기반 소재로 발전중이다.

또한 탄소재료 중에서도 탄소나노재료는 21세기 나노기술을 지원할 가장 중요한 소재로서 관련 원천기술의 확보는 향후 과학기술 주도권의 확보와 직결 되는 중요한 기술이라 할 수 있다. 탄소나노튜브는 기술측면에서 보면 도입기에서 성장기로 넘어가고 있고, 제품측면에서는 도입기 마지막 단계에 와있다고 할 수 있다. 용도가 다양하여 기술파급도가 매우 크고, 많은 연구개발이 이루어지고 있어 단기간 내에 성장 가능성이 매우 높은 기술이라고 할 수 있다. 전체적으로 탄소나노튜브 산업은 고성장율, 도입기단계 산업이므로 기술력 있는 기업이 장기적 관점에서 관련 산업분야 등과 산학연 공동연구체제를 구축하여 시장에 진입한다면 세계적인 경쟁력을 확보할 수 있을 것으로 보인다. 전 세계적으로 탄소나노재료의 합성과 응용에 관한 연구는 선진국에서도 아직 초기단계로 미개척 연구개발 분야가 많은 상태이므로, 국내에서도 고분산도를 위한 표면처리 등 탄소나노재료 분야의 연구에 집중적으로 노력하면 가까운 장래에 국제경쟁력을 확보할 수 있을 것으로 예상된다[26-28].

6. 결론

본 기획특집에서는 최근 몇 년간 나노기술의 최대 이슈가 되고 있는 탄소나노튜브와 탄소나노섬유에 대해서 기초적인 구조를 포함한 제조방법과 응용, 그리고 시장동향을 중심으로 간략히 살펴보았다. 나노기술은 향후 10년 20년 후 단독적인 새로운 산업과 IT, BT와 연계된 새로운 산업의 태동을 기대하며 많은 국가에서 심혈을 기울이고 있는 연구분야이다. 그 중 탄소나노재료의 합성에 관해서는 많은 연구가 진행되고 있고 대량생산에 관한 연구는 양적인면에서 많은 성과를 거두고 있으나 생산된 나노튜브의 결정성, 형상, 불순물 제거 등 여러 가지 문제가 남아있다.

국내의 탄소재료 관련 원천기술이 거의 전무하다시피 하여 관련 전방산업의 고속성장에도 불구하고 탄소섬유, 기능성 탄소 등은 전량 외국으로부터 수입하고 있는 실정이다. 또한, 우주항공, 군수 등의 고성능 요구분야에서 탈피하여 토목, 건축 등의 대량소비 분야에서 탄소재료 응용이 확대되면서 친환경, 저가 탄소기반 소재 원천기술에 대한 확보가 시급한 실정이다. 또한, 탄소나노재료의 경우 비록 원가가 비싸더라도 이러한 새로운 고부가가치의 소재의 개발은 충분히 상업적인 가치를 갖고 있는 것으로 판단되며 21세기 선진국으로의 도약을 기하는 우리로서는 이러한 연구 내지 개발에 적극적인 노력과 도전이 필요하다고 판단된다.

참고문헌

1. H.W. Kroto, J.R. Heath, S.C. O´Brien, R.F. Curl, and R.E. Smalley, Nature, 318, 162, 1985.

2. R.H. Baughman, A.A. Zakhidov, and W.A. Heer, Science, 297, 787, 2002.

3. S. Iijima, Nature, 354, 56, 1991.

4. S. Iijima and T. Ichihashi, Nature, 363, 603, 1993.

5. H. Dai, A. GRinzler, P. Nikolaev, A. Thess, D.T. Colbert, and R.E. Smalley, Chem. Phys. Lett., 260, 471, 1996.

6. T. Uchida and S. Kumar, J. Appl. Polym. Sci., 98, 985, 2005.

7. P. L. McEuen, M. Bockrath, D.H. Cobden, Y.G. Yoon, and S.G. Louie, Phys. Rev. Lett., 83, 5098, 1999.

8. S. Berber, Y.K. Kwon, and D. Tomanek, Phys. Rev. Lett., 84, 4613, 2000.

9. J.B. Donnet, Carbon filbers, Marcel Dekker, New York, 1976.

10. A. Oberlin, M. Endo, and T. Koyama, J. Crystal Growth, 32, 335, 1976.

11. R.T.K. Baker, Carbon, 27, 315, 1989.

12. G.G. Tibbetts, J. Crystal Growth, 66, 632, 1989.

13. A. Chambers, C. Park, R.T.K. Baker, and N.M. Rodriguez, J. Phys. Chem. B, 102, 4253, 1998.

14. Y.Y. Fun, B. Liao, M. Liu, Y.L. Wei, M.Q. Lu, and H.M. Cheng, Carbon, 37, 1649, 1999.

15. T.W. Ebbesen and P.M. Ajayan, Nature, 388, 756, 1997.

16. J. Liu, A.G. Rinzler, H. Dai, J.H. Hafner, R.K. Bradley, P.J. Boul, A. Lu, T. Iverson, K. Shelimov, C.B. Huffman, F. Rodriguez-Macia, D.T. Colbert, and R.E. Smalley, Science, 280, 1253, 1998.

17. P. Nikolaev, M.J. Bronikowski, R.K. Bradley, F. Rohmund, D.T. Colbert, K.A. Smith, and R.E. Smalley, Chem. Phys. Lett., 313, 91, 1999.

18. W.Z. Li, S.S. Xie, L.X. Qian, B.H. Chang, B.S. Zou, R.A. Zhao, and G. Wang, Science, 274, 1701, 1996.

19. A.V. Melechko, V.I. Merkulov, T.E. McKnight, M.A. Guillorn, K.L. Klein, D.H. Lowndes, and M.L. Simpson, J. Appl. Phys., 97, 041301, 2005.

20. D.H. Reneker and I. Chun, Nanotechnology, 7, 216, 1996.

21. D.H. Reneker, W. Kataphinan, A. Theron, E. Zussman, and A.L. Yarin, Polymer, 43, 6785, 2002.

22. S. Kim, Y. Jung, and S.J. Park, Colloids and Surfaces A: Physicochem. Eng. Aspects, 313-314, 216, 2008.

23. S.J. Park, B.J. Kim, Y.S. Lee, and M.J. Cho, Intern. J. Hydrogen Energy, 33, 1706, 2008.

24. S. Kim and S.J. Park, Electrochimica Acta, 53, 4082, 2008.

25. S.J. Park and S.Y. Lee, Intern. J. Hydrogen Energy, in press.2010.

26. M.K. Seo and S.J. Park, J. Colloid Interface Sci., 330, 237, 2009.

27. S.J. Park, Y.H. Chang, Y.C. Kim, and K.Y. Rhee, J. Nanosci. Nanotechnol, 10, 117, 2010.

28. K.S. Kim and S.J. Park, Synthetic Metals, 160, 123, 2010.

그림 1. 탄소나노튜브의 종류 및 탄소나노섬유

그림 2. 탄소나노튜브를 이용한 투명 전기 전도성 소재

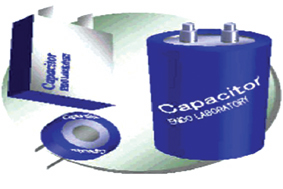

그림 3. 탄소 재료를 이용한 슈퍼커패시터

Table 1. 탄소 나노소재의 세계시장규모

박수진

박수진

프랑스국립과학연구원 박사

삼성전기(주) 선임연구원

한국화학연구원 책임연구원

현재 인하대학교 화학과 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net