연료전지용 탄소재료 개발의 최근 동향

정두환 한국에너지기술연구원 연료전지연구단 책임연구원

1. 서론

연료전지는 주목을 받고 있는 신재생에너지 기술 중의 하나로 환경오염 문제를 해결하고 전력 수요 및 에너지 수요에 효율적으로 대비 할 수 있는 일종의 전기 화학 장치이다. 연료전지는 LNG, 메탄올, 석탄 가스 등 연료 선택 폭이 크며, 다양한 용량으로 이용이 가능하여 전력 수요지 내에 설치가 용이한 것이 큰 장점이다. 또한, 연소 과정이 없어서 공해 물질의 배출이 아주 적다는 점도 특기할 만하다. 부존 자원이 극히 부족한 우리나라의 기술 요구에 부응되며, 고효율을 통해 21세기 에너지 기술 자립에도 크게 기여할 수 있다는 점에서 연료전지 기술은 신에너지 기술로서 그 가치가 높다. 하지만 효율, 수명, 시간에 따른 성능 감소, 주 에너지원인 수소의 공급이나 저장과 같은 문제점 이외에도 경제적인 측면이 상용화에 걸림돌이 되고 있다. 이러한 문제점의 해결책 중의 하나로 연료전지 재료의 주재료인 탄소 재료의 연구이다.

과거에 탄소재료는 주요국가에서 방위산업에 제한적으로 사용되면서 일반의 진입이 제약을 받아왔으나 탄소재료의 성능과 고부가가치에 대한 인식이 확산되면서 최근에 탄소섬유, 탄소복합재료, 탄소성형체 등과 같은 탄소재료에 대한 중요성이 재인식되고 있으며, 그 응용범위가 빠르게 넓혀지고 있고 그 활용범위가 급속도로 확장되고 있다. 항공기부품, 연료탱크, 자동차부품 및 기계부품, 연료전지, 풍력발전기, 스포츠·레저는 물론 의료, 식품, 의류 등 일상생활에서 다양하게 접하는 제품에까지 탄소재료가 적용되고 있다.

본고에서는 차세대 신에너지 기술 중의 하나인 연료전지에 사용되는 탄소 재료의 이용기술과 연구동향에 대하여 중점 기술하고자 한다.

2. 연료전지의 종류와 탄소 재료 연료전지는 내부 전해질의 유형에 따라 구분되어진다. 각 연료전지는 화학 에너지를 전기 에너지로 직접 전환시키는 근본적으로 같은 원리에 의해서 작동되지만 서로 다른 점은 연료의 종류, 운전 온도, 전해질이다. 이중 탄소재료를 가장 많이 사용하는 연료전지의 형태는 인산형 연료전지와, 고체고분자형 연료전지, 직접메탄올 연료전지이다. 이 연료전지들의 전극촉매층과 gas diffusion layer와 bipolar plate는 탄소 재료를 주로 사용하며 서로 다른 역할을 한다. 연료전지의 발전성을 높이기 위해서는 전지 안에서 일어나는 화학반응이 순조롭게 일어날 수 있도록 이에 맞는 소재를 개발, 선택하여 사용하는 것이 중요하다.

연료전지는 내부 전해질의 유형에 따라 구분되어진다. 각 연료전지는 화학 에너지를 전기 에너지로 직접 전환시키는 근본적으로 같은 원리에 의해서 작동되지만 서로 다른 점은 연료의 종류, 운전 온도, 전해질이다. 이중 탄소재료를 가장 많이 사용하는 연료전지의 형태는 인산형 연료전지와, 고체고분자형 연료전지, 직접메탄올 연료전지이다. 이 연료전지들의 전극촉매층과 gas diffusion layer와 bipolar plate는 탄소 재료를 주로 사용하며 서로 다른 역할을 한다. 연료전지의 발전성을 높이기 위해서는 전지 안에서 일어나는 화학반응이 순조롭게 일어날 수 있도록 이에 맞는 소재를 개발, 선택하여 사용하는 것이 중요하다.

2.1. 전극 촉매층(촉매 담지체) 촉매 담지체는 촉매층 지지의 역할 뿐 아니라, 기체 확산층(gas diffusion layer)의 역할, 집전체(current collector)의 역할, 생성된 물의 출구 역할을 수행한다. 따라서 지지체는 반응 기체가 잘 통과하도록 50~90%의 기공율을 가져야 하며, 전극내의 수분이 지지체의 기공을 막아 반응물과 생성물의 흐름을 막거나 촉매가 반응에 참가하지 못하게 하는 홍수 현상 (flooding)을 줄이기 위해 발수 처리(hydrophobic coating)를 하기도 한다. 전기화학적으로 활성이 높은 전극을 얻기 위해서는 촉매층의 두께가 얇고 균일하여 접촉 저항 및 물질 전달 저항을 최소화 할 수 있어야 하며, 산소, 수소이온, 전자의 세 물질이 만나는 기체, 액체, 금속 촉매 간의 삼상 계면이 넓게 형성되어야 한다. 즉, 연료전지에서 성능을 결정하는 중요한 요소는 촉매 층이지만 촉매 담지체의 개선 또한 중요하다는 것을 알 수 있다.

촉매 담지체는 촉매층 지지의 역할 뿐 아니라, 기체 확산층(gas diffusion layer)의 역할, 집전체(current collector)의 역할, 생성된 물의 출구 역할을 수행한다. 따라서 지지체는 반응 기체가 잘 통과하도록 50~90%의 기공율을 가져야 하며, 전극내의 수분이 지지체의 기공을 막아 반응물과 생성물의 흐름을 막거나 촉매가 반응에 참가하지 못하게 하는 홍수 현상 (flooding)을 줄이기 위해 발수 처리(hydrophobic coating)를 하기도 한다. 전기화학적으로 활성이 높은 전극을 얻기 위해서는 촉매층의 두께가 얇고 균일하여 접촉 저항 및 물질 전달 저항을 최소화 할 수 있어야 하며, 산소, 수소이온, 전자의 세 물질이 만나는 기체, 액체, 금속 촉매 간의 삼상 계면이 넓게 형성되어야 한다. 즉, 연료전지에서 성능을 결정하는 중요한 요소는 촉매 층이지만 촉매 담지체의 개선 또한 중요하다는 것을 알 수 있다.

촉매 담지체로는 탄소 재료가 가장 많이 사용되는데, 이는 탄소가 우수한 전기전도도, 높은 비표면적, 외부 환경에 대한 우수한 안정성 등을 지니고 있기 때문이다.

최근에는 촉매 담지체에 대한 연구와 다양한 담지체 개발에 대한 연구가 주목을 받고 있다. 촉매 담지체는 촉매의 크기, 형상, 분산성, 합금도, 안정성 등에 영향을 미치는 것으로 알려져 있다. 또한 직접적으로 물질 전달, 촉매층의 전기 전도도, 전기화학 표면적, 나노 입자의 안정성과 같은 특성에도 영향을 미친다.

그러므로 촉매 담지체의 최적화는 연료전지 촉매 개발에 중요한 이슈이다. 따라서 비표면적, 기공도, 조직형상, 표면 작용기, 전기 전도도, 내부식 특성과 같은 성질들이 사전에 검토 되어야 한다. 탄소 담지체의 특성은 제조 방법과 탄소 전구체의 종류에 따라 달라지며 이에 관한 연구가 여러 곳에서 활발히 진행 중이다.

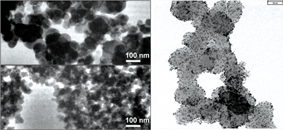

가. 카본블랙(carbon black) 카본블랙은 연료전지의 촉매에서 일반적으로 쓰이는 담지체이다. Acetylene black, Ketjen black, Vulcan XC-72R과 같은 많은 종류가 있으며 석유 화학 공정으로부터 제공된 천연가스나 유분과 같은 탄화 수소류의 열분해를 통해 얻어진다. 기공도, 전기 전도도, 표면 작용기 등의 특징 중에 비표면적은 촉매 담지체로서의 성능에 가장 큰 영향을 미치며 일반적으로 비표면적이 좁은 Acetylene black과 같은 카본블랙에서는 고분산된 담지 촉매가 얻어지지 않는다. Ketjen black과 같은 카본 블랙에서는 넓은 비표면적을 가진 카본 블랙에서의 고분산 담지 촉매를 얻을 수 있으나 여기서 얻어진 촉매는 연료전지 운전시 높은 옴 저항과 물질전달 저항을 갖는다. 약 250m2/g의 비표면적을 가지지만 넓은 비표면적을 제외한 다른 특성들은 촉매 담지체로서 우수한 편은 아니다. 예를 들면 전통적인 impregnation 방법으로 촉매 제조시 나노 크기를 가진 금속 입자의 일부가 Vulcan XC-72R의 마이크로 기공 속으로 들어가는데, 이 경우 반응물 및 전해질의 접촉이 어려워져 촉매 이용률이 감소하고 금속의 활성도 감소한다.

카본블랙은 연료전지의 촉매에서 일반적으로 쓰이는 담지체이다. Acetylene black, Ketjen black, Vulcan XC-72R과 같은 많은 종류가 있으며 석유 화학 공정으로부터 제공된 천연가스나 유분과 같은 탄화 수소류의 열분해를 통해 얻어진다. 기공도, 전기 전도도, 표면 작용기 등의 특징 중에 비표면적은 촉매 담지체로서의 성능에 가장 큰 영향을 미치며 일반적으로 비표면적이 좁은 Acetylene black과 같은 카본블랙에서는 고분산된 담지 촉매가 얻어지지 않는다. Ketjen black과 같은 카본 블랙에서는 넓은 비표면적을 가진 카본 블랙에서의 고분산 담지 촉매를 얻을 수 있으나 여기서 얻어진 촉매는 연료전지 운전시 높은 옴 저항과 물질전달 저항을 갖는다. 약 250m2/g의 비표면적을 가지지만 넓은 비표면적을 제외한 다른 특성들은 촉매 담지체로서 우수한 편은 아니다. 예를 들면 전통적인 impregnation 방법으로 촉매 제조시 나노 크기를 가진 금속 입자의 일부가 Vulcan XC-72R의 마이크로 기공 속으로 들어가는데, 이 경우 반응물 및 전해질의 접촉이 어려워져 촉매 이용률이 감소하고 금속의 활성도 감소한다.

나. 나노 구조를 가진 탄소 재료

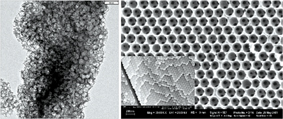

최근 나노구조를 가진 새로운 탄소 재료를 촉매 담지체로 사용하려는 연구들이 활발히 진행 중이다. 가장 잘 알려진 나노 구조 탄소체는 높은 전기 전도도와 독특한 구조적 특징을 갖는 탄소 나노튜브(carbon nanotube, CNT)이다. 많은 연구에서 탄소 나노 튜브를 사용한 담지 촉매 들이 Vulcan XC-72R을 사용한 경우보다 높은 메탄올 산화 특성을 보인다는 보고를 내놓아 새로운 가능성을 가진 소재라 하고 있다. 일본 NEC 에서는 나노 소재로 알려진 탄소 나노 튜브, 나노혼을 전극 소재로 이용한 연료전지를 발표하기도 하였다. 하지만 탄소 나노 튜브는 일반적으로 아크 방전, Laser ablation, 화학 증착법(chemical vapor deposition, CVD) 등의 과정을 통해 얻어지므로 대량 생산이나 가격 효율에서 한계를 가지고 있으며 어려운 합성 조건이나 낮은 수율이 가장 큰 단점으로 지적 되고 있다. 특히 단일 벽을 가진 탄소 나노 튜브는 매우 제한적으로 생산되고 있다. 또한 촉매 입자들을 탄소 나노튜브에 고르게 담지하는 것도 어려운 작업이기에 연구해야할 일이 많이 남아 있다.

탄소 나노 튜브 이외에 탄소 나노 섬유(carbon nanofiber, CNF)도 나노 구조를 가진 탄소 재료로 담지체로서 연구되고 있다. 탄소 나노 섬유 역시 나노구조를 갖는 섬유상 탄소 재료이지만 탄소 나노 튜브와 달리 그라파이트 망면이 섬유 배향 방향과 비교적 수직하게 쌓여 있어 속이 채워진 구조이다. 따라서 밀도는 상대적으로 큰 편이며 표면 작용기 도입 또한 용이하다. 탄소 나노 섬유는 그 구조에 따라 platelet, ribbon, herring-bone 등으로 구분된다. 탄소 나노 섬유 또한 연료전지 촉매 담체로서 많은 그룹에서 연구 중이며 좋은 연구 결과들이 발표되고 있지만, 탄소 나노 튜브의 경우와 마찬가지로 생산 수율과 가격의 문제를 안고 있다.

다. 메조포러스 탄소(mesoporous carbon)

Vulcan XC-72R과 같이 많은 마이크로 기공(<2nm)을 가진 촉매 담지체들은 촉매 담지시 이용율을 저하시킨다. 왜냐하면 나노 크기의 촉매 입자들이 마이크로 기공 속으로 들어가 활성을 잃으며 마이크로 기공을 통한 반응물이나 생성물의 물질전달 또한 느리기 때문이다. 반대로 마크로 기공(>50nm)을 통해서는 높은 표면적을 얻기 힘들다. 따라서 2~50nm크기의 기공 분포를 갖는 메조포러스 탄소 담지체는 금속 입자의 분산, 입자 크기, 촉매의 이용률을 향상 시킬 수 있는 새로운 재료로서 많은 관심을 받고 있다. 일반적으로 메조포러스 탄소는 template 방법으로 만들어지며 template로는 메조크기의 실리카나 MgO와 같은 산화물을 주로 사용한다. 제조된 template를 유기물, 탄화 수소 화합물, 기타 피치 등에 고르게 분산하여 고온에서 탄화 시킨 후 HF와 같은 용제로 template를 제거하여 합성한다. Template의 크기나 종류, 형상에 따라 다양한 구조의 메조포러스 탄소들이 연구되고 있으며 용도에 맞게 가장 적합한 촉매 담지체들은 매우 우수한 성능을 나타내고 평가 받고 있다. 그러나 대부분의 메조포러스 탄소 들은 실험실에서의 소규모로 제조 되고 있어 극복해야할 문제가 남아 있다.

2.2. 전극 지지체(gas diffusion layer(GDL),

연료전지용 기체확산 재료)

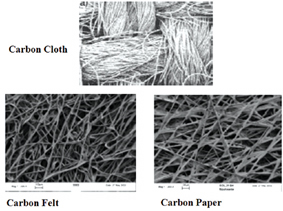

연료전지용 전극지지체는 탄소 재료인 동시에 그 성질상 연료전지 의 성능을 크게 좌우하는 중심재료 중의 하나이다. 전극 지지체는 물리적으로 촉매층을 지지하는 역할 외에도 전극 촉매층과 분리판 사이에 위치하여 전류 집전체 역할을 하며, 전지내의 반응물과 생성물의 유체 확산을 담당하기도 한다. 따라서 전극 지지체는 높은 전기 전도도, 화학적 안정성, 다공성을 지니고 있어야 한다. 즉 전극 지지체는 50~90% 정도의 기공율을 가진 탄소종이(또는 탄소천, 탄소 펠트)를 주로 사용한다. 연료전지 운전조건은 다양하며 요구하는 연료전지용 기체확산재료의 성질도 여러 가지이기 때문에 전극 지지체의 처리 조건은 다양하다. 일반적으로 반응 기체 중에 포함되어 있는 수분이 기공 사이를 막는 현상을 방지하기 위하여 PTFE (polytetrafluoroethylene)를 적절한 양과 소결조건에 따라 방수 처리를 한다. 다공성의 티타늄이나 금 등을 탄소 종이와 결합하여 물성을 개선하고 기체 확산층의 성능을 개선시키기도 하였다.

의 성능을 크게 좌우하는 중심재료 중의 하나이다. 전극 지지체는 물리적으로 촉매층을 지지하는 역할 외에도 전극 촉매층과 분리판 사이에 위치하여 전류 집전체 역할을 하며, 전지내의 반응물과 생성물의 유체 확산을 담당하기도 한다. 따라서 전극 지지체는 높은 전기 전도도, 화학적 안정성, 다공성을 지니고 있어야 한다. 즉 전극 지지체는 50~90% 정도의 기공율을 가진 탄소종이(또는 탄소천, 탄소 펠트)를 주로 사용한다. 연료전지 운전조건은 다양하며 요구하는 연료전지용 기체확산재료의 성질도 여러 가지이기 때문에 전극 지지체의 처리 조건은 다양하다. 일반적으로 반응 기체 중에 포함되어 있는 수분이 기공 사이를 막는 현상을 방지하기 위하여 PTFE (polytetrafluoroethylene)를 적절한 양과 소결조건에 따라 방수 처리를 한다. 다공성의 티타늄이나 금 등을 탄소 종이와 결합하여 물성을 개선하고 기체 확산층의 성능을 개선시키기도 하였다.

전극 지지체에 관한 연구는 이미 선진국들에 의해 많은 연구가 진행되고 있으며, 상용화되어 많은 제품들이  나오고 있다. 다양한 물리적 특성과 화학적 특성을 가진 전극 지지체의 조합만으로도 안정성과 더불어 연료전지 성능 개선에도 많은 도움이 되고 있다.

나오고 있다. 다양한 물리적 특성과 화학적 특성을 가진 전극 지지체의 조합만으로도 안정성과 더불어 연료전지 성능 개선에도 많은 도움이 되고 있다.

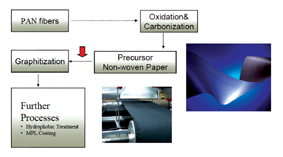

연료전지의 전극지지체는 탄소기재와 Micro porous layer

(MPL)로 이루어져 있다. 하지만 PAN이나 Pitch 등의 전구체 물질을 방사하여 열처리 공정을 통해 만들어 지는 탄소 기재는 연속공정과 넓은 공장 부지 등 경제성 부족 등으로 국내에서 투자하는 기업이 거의 없다. 다만 전극 지지체 개발에만 국내로서는 06년부터 진우에서 첫 양산 제품을 만들어내 첫 발을 내밀고 연속식 도포 방법을 통해 Roll 형태의 제품을 출시하여 연료전지용 기체 확산층과 다양한 산업에 적용하고 있다. 그리고 전북에서도 정부의 지원과 함께 2008년부터 탄소 산업의 중요성과 성장 잠재력에 집중 투자 하며 탄소 산업중심지로서 박차를 가하고 있다.

2.3. 바이폴라판, 분리판

연료전지용 분리판은 MEA(막전극접합체)의 양쪽에 설치되며, 기체 유로를 형성하면서 전류를 흐르게 하는 동시에, 전지 운전 중에 생기는 물을 제거해주는 통로 역할을 한다.

우수한 특성을 가진 연료전지의 핵심요소로 저가, 고성능 및 고효율성을 가진 분리판을 개발하기 위한 노력이 전 세계적으로 추진되고 있다. 특히 연료전지가 상용화되기 위해서는 전지의 제조가격과 스택의 부피 및 무게를 낮추어야 한다. 보다 완성된 연료전지를 위해서 사용되는 촉매의 양을 줄이거나 극히 얇은 전해질 막을 개발, 또는 전지제작이 사용되는 물질의 가격을 낮추는 것도 필요하지만 무엇보다도 이러한 연료전지 구성 부품들 중 가장 높은 비용을 차지하는 분리판의 개발이 우선적으로 해결돼야 할 관건이라고 할 수 있다.

가장 이상적인 분리판의 다음과 같은 조건을 최대한 만족할 수 있어야 한다.

.여러 셀을 직렬적으로 전기적 연결을 한다. 따라서 전기 전도성이 있어야 한다.

.인접한 셀의 기체를 분리한다. 따라서 기체의 비투과성이어야 한다.

.스택의 구조적 지지체 역할을 한다. 따라서 적절한 강도가 있으면서도 가벼워야 한다.

.활성 셀에서 냉각 셀 또는 도관으로 열을 전도한다. 따라서 열적 도체여야 한다.

.또한 연료전지 환경에서 부식 저항성이 있어야 하고 가격을 낮추려면 재료가 싸야 할뿐만 아니라 대량 생산에 적합해야 한다.

가. 흑연판

현재 범용적으로 가장 많이 사용되고 있는 분리판의 재질은 흑연이다. 흑연은 전기 전도성, 내 부식성이 뛰어나며 내부에 기공이 많아 경량의 스택 제작이 가능하다. 그러나 반응가스의 혼합을 막기 위해 일정한 두께가 요구되어 결과적으로 스택의 부피가 커지게 되는 단점을 가지고 있다. 또한 성형시 기계가공을 거쳐야 하므로 제조 가격이 비싸 연료전지 제작비용 중 상당부분을 차지하고 있으며 대량생산이 어려운 단점이 있다.

나. 금속판

연료전지 안에서 분리판은 부식성이 심한 환경에 노출되기도  한다. 알루미늄, 강철, 티탄, 니켈과 같은 전형적인 금속은 연료전지 환경에서 부식되기도 하고 용해된 금속 이온이 이오노머 막으로 확산되어 결과적으로 이온 전도도가 낮아지고 연료전지 수명이 줄어 들기도 한다. 이러한 문제 때문에 전기 전도성이 우수한 금속판과 흑연, 다이아몬드와 같은 탄소, 전도성 고분자, 유기 자기 조립 고분자, 귀금속, 금속 질소화물, 인듐을 도핑한 산화 주석 등을 혼합하여 분리판을 제작하기도 하였다.

한다. 알루미늄, 강철, 티탄, 니켈과 같은 전형적인 금속은 연료전지 환경에서 부식되기도 하고 용해된 금속 이온이 이오노머 막으로 확산되어 결과적으로 이온 전도도가 낮아지고 연료전지 수명이 줄어 들기도 한다. 이러한 문제 때문에 전기 전도성이 우수한 금속판과 흑연, 다이아몬드와 같은 탄소, 전도성 고분자, 유기 자기 조립 고분자, 귀금속, 금속 질소화물, 인듐을 도핑한 산화 주석 등을 혼합하여 분리판을 제작하기도 하였다.

다. 흑연-복합체 판

흑연 복합체 분리판은 열가소성 수지 또는 열경화성 수지와 충전제를 사용하여 만드는데, 이러한 물질은 전형적으로 연료전지 환경에서 화학적으로 안정하게 만들 수 있다. 또한 유동 특성에 따라 압착 성형, 이송 성형, 사출성형 등 적절한 성형법에 따라 최적화 할 수 있다. 금속판에 비해서는 전기 전도도가 매우 낮지만 벌크 저항 손실이 적어 충분한 연구 가치가 있다.

라. 흑연/금속 복합판

엠보싱한 흑연 박지 (embossed graphite foil) 두 장 사이에 금속판을 끼워 넣은 샌드위치 구조의 특허를 ballard가 취득했다. 이 개념은 흑연의 장점(부식, 저항)을 금속판의 장점(비투과성, 구조적 견고성)과 결합한 것으로 가볍고 내구적이며 만들기 쉬운 이극판이 된다. 또한 흑연 박지는 정합성(conformability)이 있어서 접촉 저항이 아주 작은 것으로 알려져 있다.

마. 국내 기술 현황

국내에서의 스택용 분리판에 대한 가공 및 제작은 승림카본, 대양산업, 가람 등의 회사에서 이루어지고 있는데 각 회사는 graphite 판에 resin을 함침 시킨 후 주어진 유로설계에 따라 밀링가공을 하고 있다. 복합분리판에 대한 기술개발은 동화공업, 한국타이어 등이 관심을 가지고 있는 것으로 알려져 있으며 포항공대에서도 연구가 이루어지고 있다. 현재, 구성요소 제조에 대해서는 기본적인 기술습득이 이루어진 상태라고 볼 수 있으나 성능향상, 대면적화, 신뢰성 및 장기성능 등에 대한 연구가 보다 집중적이고 지속적으로 이루어져야 할 것이다.

3. 결언

연료전지 산업은 무공해 친환경 사업으로 점차 고갈되고 있는 화석 연료를 대체하는 신에너지 사업으로 크게 각광을 받고 있다. 연료전지 분야는 2007년 상용화가 가능할 것으로 예측하였으나 기존의 2차전지를 능가하는 제품개발에 실패하여 상용화가 지연되고 있다. 기술적으로는 이미 상당한 수준에 이른 연료전지 분야에서 상용화의 관건은 가격과 내구성이라 할 수 있다. 현재의 성능 수준으로 볼 때, 분명 연료전지 상용화가 이미 진행되고 있고 가격 경쟁력 또한 얼마 남지 않았음은 확실하다. 탄소 재료들을 얼마나 적절히 조합하고 국산화를 추진할 수 있느냐에 따라 우리나라의 에너지를 선도할 것이다. 우리나라의 경우, 기술을 선도할 수 있는 주요 기업이 관련 인프라 구축, 원천기술 국산화 등의 측면에서 박차를 가하고 있다. 어떤 업체들이 주도해 나가고 국내산 연료전지의 진정한 상용화가 실현이 되는지 흥미로운 관심거리가 될 것이다.

참고자료 및 문헌

[1] www.eic.re.kr 산업동향 분석, 전자정보센터.

[2] “연료전지 산업동향”, 전자 부품 연구원, 2008.

[3] “연료전지와 현황”, 한국과학기술연구원, 2007.

[4] www.kosen21.org 한민족 과학기술자 네트워크.

[5] “직접메탄올 연료전지용 연료극 촉매 기술”, GS 칼텍스 기술연구소, 2006.

[6] www.fcctrc.kier.re.kr 연료전지 핵심기술연구센터.

[7] www.cabot-corp.com Carbot 사.

[8] “나노구조 제어를 통한 DMFC용 고활성 복합전극개발에 관한 연구”, 최종보고서, 산업자원부, 2007.

[9] “나노 구조 탄소체를 이용한 연료전지 신촉매 개발에 관한 연구”, 최종보고서, 산업자원부, 2005.

[10] “메조기공탄소재료” 한국에너지기술연구원, 2008.

[11] “Ordered porous nanostructures and application” Ralf B. Wehrspohn, 2005.

[12] “휴대용 50W급 DMFC 시스템 개발에 관한 연구”, 최종보고서, 산업자원부, 2007.

[13] “고분자 연료전지 공학 이론과 실제”, Frano Barbir 윈저, 조영일·남기석 공역, 2007.

[14] “소형 연료전지 산업동향” 전자부품연구원, 2003.

[15] 연료전지 심포지움, 한국전기 화학회, 2007,

[16] “탄소재료 응용편람, 大英社, 2008.

[17] www.sglgourp.com SGL 카본 그룹.

[18] www.jinwooeng.com/energy 진우 엔지니어링 에너지 사업부.

[19] “기체 확산층의 전처리를 통한 공기호흡형 직접 메탄올 연료전지의 단위전지 특성 연구”, 한국에너지 기술연구원, 2004.

[20] “연료전지용 고분자 재료”, 한국과학기술원, 2007

[21] “연료전지 정책 및 R&D 추진현황, 향후 발전 방향”, 한국에너지기술연구원, 2009.

표 1. 연료전지 형태 및 특성

그림 1. 카본 블랙(SEM)과 이를 이용한 촉매 담지(TEM)

그림 2. Multi-walled CNT와 single-walled CNT

그림 3. 메조기공 탄소

그림 4. 각 탄소 재료에 따른 GDL

그림 5. SGL Carbon Group의 GDL 제조 공정

표 2. 탄소 기재와 전극 지지체의 국내외 현황

표 3. 전형적인 연료전지 전극지지체(기체 확산층)의 성질

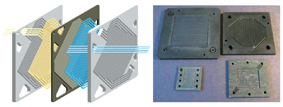

그림 6. 다양한 유로를 가진 분리판

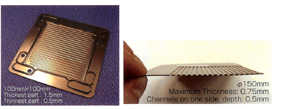

그림 7. NOK사의 얇은 분리판

정두환

정두환

충남대학교 공대 박사

큐수대학교 Post.Dr

현재 한국에너지기술연구원 연료전지연구단 책임연구원

현재 한국탄소학회 산학협력위원장

현재 연합대학교 대학원 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net