자동차 배출가스 정화용 다공성 세라믹스 소재개발 현황과 응용전망

민준원 자동차부품연구원 환경소재부품연구센터 센터장

박종혁 자동차부품연구원 환경소재부품연구센터 연구원

유승을 자동차부품연구원 친환경소재부품연구본부 본부장

1. 서론

한국은 세계 5대 자동차 생산국으로 자동차산업은 국가경제의 핵심주력산업이다. 또한 자동차산업은 고용 및 수출에도 큰 역할을 담당하고 있다. 그러나 주변 여건을 살펴보면 글로벌 마케팅, BRICs (Brazil, Russia, India, China)를 기반으로 하는 신흥 자동차 산업국의 등장 등 경쟁요인이 심화되고 있다. 이와 더불어 에너지 및 환경규제가 세계적으로 강화되고 있으며, 자동차산업 판도에 큰 영향을 주고 있다.

자동차 산업의 핵심 이슈 중의 하나는 환경이다. 고효율의 친환경 자동차 개발은 완성차 및 부품업체의 화두이며, 생존경 쟁을 위한 필수요소가 되었다. 미국, 일본, EU에서는 이를 위하여 전기자동차, 연료전지 자동차, 하이브리드 자동차, 클린디젤 자동차 등 그린카(Green car)의 개발에 역량을 집중하고 있다. 전기자동차와 연료전지 자동차는 유해배출가스가 없는 이동수단으로 각광을 받고 있으나 아직은 제작비용, 배터리, 인프라 등 여러 해결과제가 남아 있다. 하이브리드 자동차는 일본, 미국, 한국 등에서 상용화 되었으며 지속적으로 시장 점유를 늘려 나가고 있으나 과도기적 기술로 평가받고 있다.

쟁을 위한 필수요소가 되었다. 미국, 일본, EU에서는 이를 위하여 전기자동차, 연료전지 자동차, 하이브리드 자동차, 클린디젤 자동차 등 그린카(Green car)의 개발에 역량을 집중하고 있다. 전기자동차와 연료전지 자동차는 유해배출가스가 없는 이동수단으로 각광을 받고 있으나 아직은 제작비용, 배터리, 인프라 등 여러 해결과제가 남아 있다. 하이브리드 자동차는 일본, 미국, 한국 등에서 상용화 되었으며 지속적으로 시장 점유를 늘려 나가고 있으나 과도기적 기술로 평가받고 있다.

한편 유럽을 중심으로 가솔린에 비해 연비가 우수한 디젤 자동차의 적용이 늘고 있다. 이는 CRDi (Commom Rail Direct Injection), EGR (Exhaust Gas Recirculation), DPF (Diesel Particulate Filter) 등의 첨단 기술 적용에 기인한다. 그러나 질소산화물(NOx) 및 입자상 물질(PM, Particulate Matters)등 디젤유해배출물의 저감에 대한 요구 또한 계속 증가하고 있다.

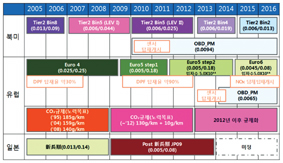

그림 1에서 보듯이 Euro4 규제에서 Euro5 규제로 넘어오면서 PM의 규제치가 대폭 강화됨을 알 수 있다(0.025 → 0.005g/km). 더구나 Euro5 step2에서는 입자수에 대한 규제도 추가될 예정이다. 이렇게 강력해지는 PM규제는 현재의 엔진 성능 개선으로는 만족시킬 수가 없어 후처리 필터의 장착이 필수적으로 되어 전 세계적으로 2000년대 초부터 DPF의 시장이 본격적으로 형성되고 있다.

본고에서는 다공성 세라믹스 소재로 제조되는 DPF의 국내외 개발동향과 시장동향에 대해 살펴보고자 한다.

2. DPF 정의

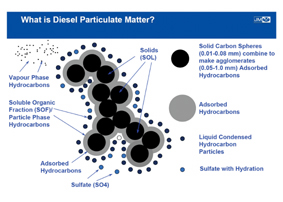

DPF는 Diesel Particulate Filter 의 약자로 디젤엔진에서 배출되는 입자상 물질(PM, Particulate Matters)을 걸러주는 장치를 의미한다. PM의 전형적인 구성을 그림 2에 나타내었다. PM은 기본적으로 고체상의 탄소입자에 의해 구성된다. 미국 CARB(California Air Resource Board, 캘리포니아 대기관리국)의 정의에 의하면 PM은 51.7℃ 이하에서 공기로 희석된 후 한정필터에 침적된 응축수를 제외한 모든 배출성분을 말한다. PM의 발생량은 연료량의 약 0.2~0.5wt.%이며 대부분의 PM은 연료인 탄화수소의 불완전연소에 기인하며 일부는 엔진 윤활유에서 발생되는 것으로 알려져 있다.

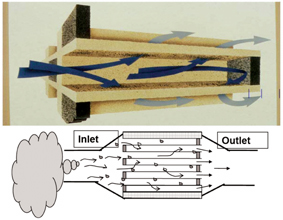

DPF의 기본원리를 그림 3에 나타내었다. 엔진의 배기가스 배출구와 연결된 도입부로 PM이 포함된 배기가스가 들어가서 다공성 세라믹 필터의 벽을 통과하는 과정에서 필터 표면에 PM이 부착되어 정화된다. 필터에 PM이 포집되면 기공이 점차 좁아지고 배기저항이 발생된다. 이는 엔진의 부조화 및 효율저하를 가져올 수 있으며 포집된 PM을 태워서 필터가 다시 PM을 포집할 수 있도록 처리하여야 한다. 이 과정을 재생(Regeneration)이라고 한다.

DPF의 기본원리를 그림 3에 나타내었다. 엔진의 배기가스 배출구와 연결된 도입부로 PM이 포함된 배기가스가 들어가서 다공성 세라믹 필터의 벽을 통과하는 과정에서 필터 표면에 PM이 부착되어 정화된다. 필터에 PM이 포집되면 기공이 점차 좁아지고 배기저항이 발생된다. 이는 엔진의 부조화 및 효율저하를 가져올 수 있으며 포집된 PM을 태워서 필터가 다시 PM을 포집할 수 있도록 처리하여야 한다. 이 과정을 재생(Regeneration)이라고 한다.

3. DPF 기술현황

DPF용 소재로 적용되기 위해서는 아래의 4가지 조건을 만족시켜야 한다. 첫 번째는 PM 배출 규제를 만족시킬 수 있는 적당한 여과효울(Filtering efficiency)이고, 두 번째는 연료소비량과 엔진출력저하를 최소화하기 위한 낮은 배압(Back pressure)이고, 세 번째는 PM 재생 시 발생하는 열에 의한 필터의 안정성을 보장할 수 있는 열충격 저항성(Thermal shock resistance)이며, 마지막으로 콤팩트한 크기를 위하여 단위면적당 필터의 표면적이(Surface area)이 넓어야 한다는 것이다.

DPF소재로 개발된 첫 번째 물질은 1990년대 초에 개발된 2MgO·2Al2O3·5SiO2의 화학 조성을 가지는 코디어라이트(Cordierite)이다. 코디어라이트의 경우 낮은 열팽창계수, 적당

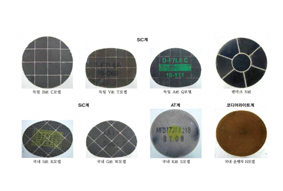

한 열충격 저항성, 배압과 정화효율을 위한 미세구조 조절이 가능하였으며 기존 가솔린엔진의 배기가스 정화장치용 삼원촉매담체와 동일한 압출 기술을 사용하여 제조할 수 있는 장점이 있다. 그러나 코디어라이트의 경우 낮은 용융점(~1460℃)으로 인하여 재생시 발생하는 비정상 발열에 의하여 필터가 녹는 문제가 발생하여 내열 온도가 보다 높은 물질에 대한 연구가 진행되었다. 이러한 배경에서 코디어라이트를 대체할 수 있는 물질로 탄화규소(Silicon carbide, SiC)가 각광 받게 되었다. 탄화규소의 경우 높은 용융점과 열전도도 등 아주 우수한 DPF로써의 특성을 가지는 것으로 나타났으나, 상대적으로 큰 열팽창계수로 인하여 대형 사이즈의 필터구조물을 일체형으로 성형, 소결하여 제조하는 것이 곤란하여 소형 필터를 붙여서 사용하였고 이러한 제조공정 등으로 인하여 높은 가격을 형성한다. 그럼에도 불구하고 Euro5 시장에 채택된 필터용 소재는 SiC 소재로 2009년 현재, 전세계 OEM 자동차의 98%이상이 SiC DPF를 장착하고 있으며, 일본의 Ibiden과 NGK가 그 시장의 대부분을 장악하고 있다. 하지만 가격적인 문제로 인하여 SiC를 대체할 수 있는 새로운 재료를 찾기 위한 연구가 계속적으로 진행 중이며, 최근 Al2TiO5계 소재로 제조된 제품이 출현하고 있다. 그림 4에 국내외에서 유통되는 상용 DPF의 외관을, 그리고 표 1에 각 소재의 대표적 특성치를 나타내었다.

한 열충격 저항성, 배압과 정화효율을 위한 미세구조 조절이 가능하였으며 기존 가솔린엔진의 배기가스 정화장치용 삼원촉매담체와 동일한 압출 기술을 사용하여 제조할 수 있는 장점이 있다. 그러나 코디어라이트의 경우 낮은 용융점(~1460℃)으로 인하여 재생시 발생하는 비정상 발열에 의하여 필터가 녹는 문제가 발생하여 내열 온도가 보다 높은 물질에 대한 연구가 진행되었다. 이러한 배경에서 코디어라이트를 대체할 수 있는 물질로 탄화규소(Silicon carbide, SiC)가 각광 받게 되었다. 탄화규소의 경우 높은 용융점과 열전도도 등 아주 우수한 DPF로써의 특성을 가지는 것으로 나타났으나, 상대적으로 큰 열팽창계수로 인하여 대형 사이즈의 필터구조물을 일체형으로 성형, 소결하여 제조하는 것이 곤란하여 소형 필터를 붙여서 사용하였고 이러한 제조공정 등으로 인하여 높은 가격을 형성한다. 그럼에도 불구하고 Euro5 시장에 채택된 필터용 소재는 SiC 소재로 2009년 현재, 전세계 OEM 자동차의 98%이상이 SiC DPF를 장착하고 있으며, 일본의 Ibiden과 NGK가 그 시장의 대부분을 장악하고 있다. 하지만 가격적인 문제로 인하여 SiC를 대체할 수 있는 새로운 재료를 찾기 위한 연구가 계속적으로 진행 중이며, 최근 Al2TiO5계 소재로 제조된 제품이 출현하고 있다. 그림 4에 국내외에서 유통되는 상용 DPF의 외관을, 그리고 표 1에 각 소재의 대표적 특성치를 나타내었다.

4. 국내외 개발동향

4.1. 국내 연구개발 동향

필터소재의 경우 아직은 대부분 수입에 의존하고 있다. Corning, NGK, Ibiden, Notox 등 선진국의 제품을 수입하여 촉매담지, 캐닝 등의 과정을 거쳐 DPF 제품을 생산하고 있다. 그러나 대형차량에 주로 부착이 되는 코디어라이트 재질 DP F의 경우(주)세라컴에서 압출 기술을

F의 경우(주)세라컴에서 압출 기술을 사용하여 양산화 후 제품으로 출시중이며 SiC 재질의 경우 (주)칸세라에서 제품을 출시 중이고 금속 필터의 경우 화이버텍(주)에서 제품을 개발 출시하고 있다. SiC 필터의 높은 단가로 인하여 전세계적으로 대체 물질에 대한 연구가 지속적으로 진행 중에 있으며, (주)세라컴의 경우 SiC 대체할 수 있는 MZ(Mg-Zr-O)계열 세라믹 물질을 이용한 필터에 대한 개발을 완료하고 양산화를 위한 준비를 진행하고 있다. 또한, 기계연구원 부설 재료연구소을 중심으로 Si3N4과 같은 신규소재 필터의 개발이 진행되고 있다.

사용하여 양산화 후 제품으로 출시중이며 SiC 재질의 경우 (주)칸세라에서 제품을 출시 중이고 금속 필터의 경우 화이버텍(주)에서 제품을 개발 출시하고 있다. SiC 필터의 높은 단가로 인하여 전세계적으로 대체 물질에 대한 연구가 지속적으로 진행 중에 있으며, (주)세라컴의 경우 SiC 대체할 수 있는 MZ(Mg-Zr-O)계열 세라믹 물질을 이용한 필터에 대한 개발을 완료하고 양산화를 위한 준비를 진행하고 있다. 또한, 기계연구원 부설 재료연구소을 중심으로 Si3N4과 같은 신규소재 필터의 개발이 진행되고 있다.

4.2. 국외 연구개발 동향

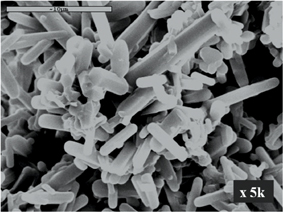

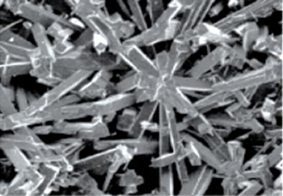

대형 차량용 DPF의 경우 코디어라이트계를 기본으로 하여 시장이 형성되어 있고 소형 차량의 경우 SiC계가  주로 사용되고 있다. SiC계의 경우 코디어라이트계 소재에 비하여 높은 가격(약 2~4배)을 형성하고 있기 때문에 이를 대체할 수 있는 신물질에 대한 연구가 계속적으로 진행되고 있다. 미국 Corning사 경우 용융점이 SiC 보다 낮으나 코디어라이트 보다 높으며, 열팽창계수가 작아 우수한 열충격 특성을 가지는 알루미늄 티타네이트(Aluminum Titanate)계 세라믹을 사용한 DPF를 출시하여 현재 포드-유럽사 차량에 적용하고 있다. 또한 Dow사의 경우 뮬라이트(Mullite)계 세라믹 소재를 사용하여 그림 6에서 보이는 것과 같이 기존의 미세구조와 다른 침상형의 결정으로 이루어진 소재를 개발하였고 상용화를 위한 테스트를 진행 중이다.

주로 사용되고 있다. SiC계의 경우 코디어라이트계 소재에 비하여 높은 가격(약 2~4배)을 형성하고 있기 때문에 이를 대체할 수 있는 신물질에 대한 연구가 계속적으로 진행되고 있다. 미국 Corning사 경우 용융점이 SiC 보다 낮으나 코디어라이트 보다 높으며, 열팽창계수가 작아 우수한 열충격 특성을 가지는 알루미늄 티타네이트(Aluminum Titanate)계 세라믹을 사용한 DPF를 출시하여 현재 포드-유럽사 차량에 적용하고 있다. 또한 Dow사의 경우 뮬라이트(Mullite)계 세라믹 소재를 사용하여 그림 6에서 보이는 것과 같이 기존의 미세구조와 다른 침상형의 결정으로 이루어진 소재를 개발하였고 상용화를 위한 테스트를 진행 중이다.

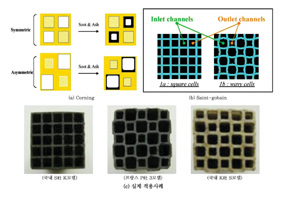

재료와 더불어 허니컴 셀 구조에서도 개선이 이루어지고 있다. PM이 Filter에 쌓이면 배기저항을 유발시킨다. 따라서 가능한 넓은 표면적을 가지는 것이 유리하다. 그림 7과 같이 배기가스 유입구쪽의 표면적을 넓힌 필터도 개념도입 및 상용품이 출현하고 있다.

5. 시장동향 및 전망

5.1. 국내시장 동향

DPF시장은 제작차(OEM) 시장과 운행차(retrofit) 시장으로 나누어진다. OEM시장은 자동차 제작사에서 생산되는 신차에 장착되는 시장이며, Retrofit 시장은 DPF를 장착하지 않고 생산된 과거의 디젤 차량에 DPF를 추후에 장착하는 사업을 말한다. 현재 국내의 DPF 시장은 주로 운행차 시장에서 형성되어 있다. 경인권의 경우에는 배기규제 강화에 따라 신차에도 적용된다. 정부의 주도하에 2014년까지 1조3천억원의 예산이 DPF 장착에 책정되어 있다. 이에 따라 약 56만대의 DPF가 운행차에 부착될 계획이다. 수도권지역에서 보급되고 있는 Retrofit 시장의 DPF는 7만대를 넘어서 이제 본격적인 보급 단계로 접어들고 있다. 56만대에 달하는 보급 목표를 달성하기 위해서 문제점을 개선하고 사후관리 시스템을 정비하는 등 환경부와 기업의 노력이 활발하다.

2006년까지는 가격적 장점 속에서 코디어라이트 소재의 DPF가 주력 소재였으나, 열적특성과 포집율의 한계로 인해 2009년을 시점으로 SiC 소재와 금속 소재로 무게 중심이 넘어가고 있다. 그 반증으로 2009년부터 기업이 환경부에 새롭게 신청하고 인증의 대부분은 SiC 소재와 금속 소재에 집중되고 있다.

5.2. 국외시장 동향

선진국의 규제를 3~4년 정도의 시차를 두고 중국, 러시아, 인도, 브라질 같은 나라가 뒤 따라 오면서 디젤 자동차 배기가스 규제를 도입하고 있다. 그에 따른 시장의 형성시기와 특성을 정리하면 표 2와 같다.

한편 유럽에서는 선박용 DPF 제품도 이미 개발되어 판매 중에 있으며, 2011년부터는 농업용 디젤엔진(트랙터 등)에 DPF가 장착되어야 하므로 off road용 DPF의 본격적인 개발이 시작되어 디젤 자동차 이외의 새로운시장이 형성되고 있는 상황이다.

6. 결론

바야흐로 거대한 자동차용 세라믹 부품 시장이 새롭게 형성되고 있다. 이는 환경개선을 위한 녹색성장산업과 직접 관련되어 있다. 그린카의 한 축이며 비교적 검증된 효과를 가진 클린디젤 자동차의 개발에서 세라믹스의 큰 역할이 기대된다.

자동차 배기정화용 다공성 세라믹 허니컴 부품은 비교적 긴 역사를 가지고 있는데, 이미 가솔린 자동차에도 세라믹 허니컴이 장착되어 NOx와 CO와 같은 유해물질을 저감하는 부품인 “삼원촉매담체”라고 불리는 세라믹 허니컴이 그것이다. 그러나 최근 DPF retrofit 시장에 일부 국산화가 이루어진 것을 제외하면, 가솔린 자동차의 삼원촉매와 더불어 디젤 자동차의 DPF 시장에서 다공성 세라믹 허니컴 부품의 OEM 부품 국산화율의 수치는 0%인 실정이다.

자동차용 세라믹 허니컴의 국산화가 어려운 이유는 자동차 엔진관련 부품소재의 특성상 OEM 시장의 부품 신뢰성에 대한 진입장벽이 높고, 일정한 양 이상의 생산능력을 갖추어야 하는 규모의 경제에서 중소기업이 감당하기에는 너무 큰 투자비가 초기에 투입되어야 한다는 점이다.

이에 대한 해결방안으로는 기존 자동차 세라믹 하니컴 시장의 중요성과 새로운 부품인 DPF의 도입 초기 단계인 현시점의 중요성에 대한 인식을 같이 하고 부품소재 무역역조 현상 개선에 뜻을 모아 부품 국산화에 대한 산학연관의 더욱 적극적인 노력이 필요할 것이다.

참고문헌

1. DPF용 세라믹 재료 개발 동향. pp.52-60 정밀화학, 2008년 9월

2. 디젤자동차용 DPF 기술의 국내외 개발동향. pp.55-61 오토저널, 2008년 2월

3. 산화물계 DPF 소재 기술동향 보고서, (주)세라컴, 2010년 1월

4. DPF소재 기술동향 보고서. (주)칸세라, 2009년 11월

5. http://www.dow.com

6. http://www.ibiden.com

7. http://www.ngk.co.jp

8. http://www.notox.com

9. http://www.corning.com

그림 1. 각 지역의 배기가스 규제 (PM/NOx, g/km)

그림 2. PM의 구성

그림 3. DPF 개념도

그림 4. 상용 DPF의 외관 비교

표 1. 상용 DPF 소재의 특성

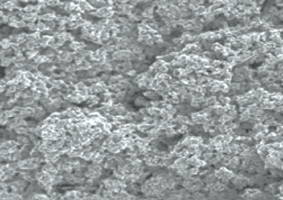

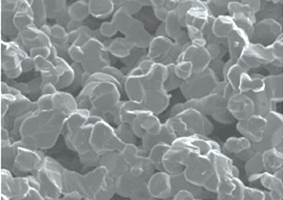

(a) MZ (b) Si3N4

그림 5. 국내 개발 DPF소재의 미세구조 비교

(a) SiC (b) Mullite

그림 6. 미세구조 비교

그림 7. 셀 구조의 변형

표 2. 해외 DPF 시장과 그 특징

민준원

민준원

서울대학교 무기재료공학 학사

서울대학교 무기재료공학 석사

충남대학교 재료공학 박사

쌍용양회 중앙연구소 주임연구원

일본 무기재질연구소 객원연구원

쌍용양회 신소재공장 대리

현재 자동차부품연구원 환경소재부품연구센터 센터장

박종혁

박종혁

홍익대학교 금속공학 학사

한양대학교 재료및화공전공 석사과정

현재 자동차부품연구원 환경소재부품연구센터 연구원

유승을

유승을

연세대학교 세라믹공학 학사

동경공업대학 재료공학 석사

동경공업대학 재료공학 박사

동경공업대학 총합이공학 연구과 연구원

신소재 세라믹스 실험센터, TIT 연구원

Murata co./RLEM, TIT 객원연구원

현재 자동차부품연구원 친환경소재부품연구본부 본부장

< 본 사이트는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net