실리콘 태양전지 소재의 저가화 기술동향 및 산업적 응용 전망

장보윤 한국에너지기술연구원 효율소재융합연구본부 선임연구원

1. 서론

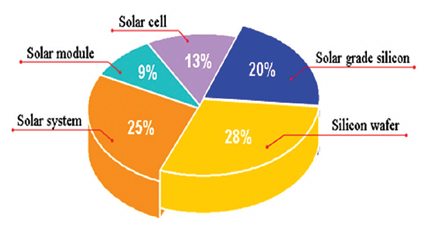

태양전지의 발전단가는 화석연료에 비해 약 4배 정도 높으며, 원자력 발전에 비해서는 10배 이상 높은 것으로 알려져 있다. 이와 함께, 다른 신재생에너지원에 비해 상대적으로 높은 초기투자비가 필요하다. 태양광 산업의 급속한 발전과 함께 태양광 ‘발전단가 절감’에 대한 지속적인 요구가 대두되고 있다. 이러한 요구에 대응해서, 생산규모 확대와 화석연료를 이용한 기존 발전방식의 단가 상승에 따른 상대적 절감효과 등 시장상황을 포함한 기술 외적인 요인에 의해 발전단가 절감이 있을 수 있을 것이다. 하지만, 보다 근본적인 발전단가 절감은 기술개발을 통해야 할 것 이다. 기술적 관점에서, 태양광발전단가를 결정짓는 가장 큰 요인은 바로 태양광에너지를 전기에너지로 변환하는 태양전지의 ‘변환효율’과 ‘제조단가’일 것이다. 태양전지 변환효율의 경우, 1954년 Bell Lab.에서 개발된 최초의 실리콘 태양전지의 약 4 %의 효율을 시작으로, 최근 20 %이상의 효율을 갖는 전지까지 꾸준히 기술개발이 진행되고 있다. 이와 같은 태양전지 효율의 비약적인 향상에 비해 태양전지의 제조단가 절감에 관련된 개발은 상대적으로 부족한 실정이다. 실리콘 태양전지의 제조단가구성비를 분석해 보면, [그림 1.]과 같이 모듈제조단가를 기준으로, 태양광급 폴리실리콘이 대략 20%, 폴리실리콘 을 이용하여 잉곳성장 및 기판제조비용이 대략 28%를 차지하고 있다. 특히, 실리콘 기판제조비용은 전체 제조비용의 1/3을 차지하고 있어, 제조단가 절감에 있어, 핵심적인 역할을 한다. 따라서 이와 같은 실리콘 기판제조기술에 있어 제조비용 절감기술은 다양한 접근방식으로 개발되고 있다.

을 이용하여 잉곳성장 및 기판제조비용이 대략 28%를 차지하고 있다. 특히, 실리콘 기판제조비용은 전체 제조비용의 1/3을 차지하고 있어, 제조단가 절감에 있어, 핵심적인 역할을 한다. 따라서 이와 같은 실리콘 기판제조기술에 있어 제조비용 절감기술은 다양한 접근방식으로 개발되고 있다.

본 글에서는 이와 같은 태양전지용 실리콘 기판제조기술에 대한 기존기술과 저가화라는 관점에서 현재 개발되고 있는 기술개발 동향을 살펴보도록 하겠다. 각 기술마다 복잡한 이론적 근거와 프로세스를 가지고 있어, 기술설명에 대한 한계가 있어 본 글에서는 기술의 소개정도로 그 한계를 지을 수 밖에 없다. 정리하면, 실리콘 태양전지용 기판제조기술에 대한 소개와 저가화의 문제점 제시, 이를 해결하기 위한 태양관선진국들의 기술개발 동향을 소개할 것이다.

2. 본론

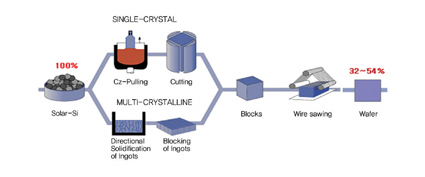

[그림 2.]는 태양전지용 실리콘 기판제조공정을 정리한 것이다. 우선, 태양광급 폴리실리콘을 흑연도가니에 용융을 시킨다. 이때, 흑연도가니로부터 오염을 방지하기 위해 도가니 내부에 쿼츠도가니를 삽입하는 것이 일반적이다. 이렇게 용융된 실리콘 용탕으로부터 초크랄스키법 (Cz)법을 이용하여 단결정 실리콘 잉곳을 성장하거나, 방향성 응고를 이용하여 다결정 실리콘 블록을 성장한다. 태양전지에 적용하기 위해 적당한 크기를 갖는 직육면체의 블록으로 절단을 한다. 이렇게 절단된 블럭은 다시 와이어 형태의 쏘(saw)를 이용한 슬 라이싱 공정을 통해 기판형태로 절단된다. 이 때, 다양한 절단공정을 거치면서 실리콘 원료의 손실이 발생한다. 이와 같은 실리콘 원료손실을 ‘kerf-loss’라 부르며, 이러한 손실은 단결정 다결정 실리콘 모두 대략 50% 정도에 이른다. 즉, 기판을 제조하는 과정에서 초기 투입원료의 절반을 기판으로 제조하지 못하고 손실처리를 한다는 것이다. 이와 같이 높은 원료손실률은 결국 제조단가의 상승에 가장 주요한 원인으로 작용 한다. 따라서 이와 같은 kerf-loss를 최소화하는 것이 실리콘 기판 제조단가 절감에 핵심이며, 결국 실리콘 태양전지의 단가절감을 위한 핵심기술의 배경이 되는 것이다.

라이싱 공정을 통해 기판형태로 절단된다. 이 때, 다양한 절단공정을 거치면서 실리콘 원료의 손실이 발생한다. 이와 같은 실리콘 원료손실을 ‘kerf-loss’라 부르며, 이러한 손실은 단결정 다결정 실리콘 모두 대략 50% 정도에 이른다. 즉, 기판을 제조하는 과정에서 초기 투입원료의 절반을 기판으로 제조하지 못하고 손실처리를 한다는 것이다. 이와 같이 높은 원료손실률은 결국 제조단가의 상승에 가장 주요한 원인으로 작용 한다. 따라서 이와 같은 kerf-loss를 최소화하는 것이 실리콘 기판 제조단가 절감에 핵심이며, 결국 실리콘 태양전지의 단가절감을 위한 핵심기술의 배경이 되는 것이다.

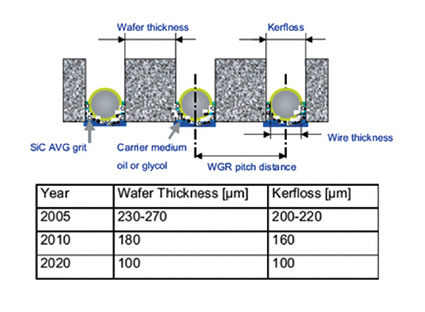

태양광기술 선진국들은 이러한 kerf-loss절감을 위해 다양한 기술개발을 진행 중이다. 서로 다른 전략을 적용하여 다양하게 개발되고 있는 이 기술들은 크게, (1)기존 절단공정의 생산효율향상, (2)새로운 절단공정 적용, 그리고 (3)절단공정을 제거한 신공정 개발 로 나뉠 수 있다. [그림 3.]은 기존 절단공정의 개념도와 관련 기술의 로드맵을 나타낸 것이다. 그림에서 보이는 바와 같이, SiC 연마재와 함께 절단에 적용되는 와이어 쏘와 절단된 기판의 단면을 확인 할 수 있다. 즉, 와이어 쏘의 두께만큼의 절단 손실이 발생하기 때문에, 근본적인 손실제거는 어렵다. 따라서 이 공정에서 절단손실을 최소화하기 위해서는 기판의 두께와 사용되는 와이어 쏘의 직경을 감소시키는 것이다. 아래 표에 보이는 로드맵에 의하면 2010년 기준으로 180um의 기판 두께와 160um의 직경을 갖는 와이어 쏘를 사용하며, 이는 2020년까지 모두 100um까지 감소시키는 것을 목표로 기술개발이 진행 중이다. 하지만, 이러한 기술 개발은 와이어 쏘만큼의 절단손실을 근본적으로 해결할 수 없으며, 기판과 와이어 쏘의 직경이 감소함에 따라 발생하는 공정의 난이도 상승과 불량발생확률의 증가와 같은 문제점 들이 발생된다. 따라서 이와 같은 쏘를 이용한 절단 방식이 아닌 새로운 개념의 절단 방식이 개발되고 있다.

그 대표적인 기술은 단결정 실리콘 잉곳의 절단에 사용되는 ‘Direct Film transfer(DFT)법’이다. [그림 4.]는 DFT 기술의 개념도를 나타낸 것이다. DFT공정은 크게 두 단계로 나뉠 수 있다. 첫 번째는 단결정 실리콘 잉곳 표면에 Hydrogen와 같은 이온 빔을 주사하는 Implantation Stage이다. 주사된 높은 에너지의 이온들은 실리콘 표면을 통해 일정한 깊이 안에 위치하게 된다. 이 때, 이 이온들은 실리콘의 결정성을 파괴하여 작은 파단면(Fracture Plane)을 잉곳 내부에 형성시킨다. 이 국부 파단면을 Cleaving Plane이라 부른다. 단결정 실리콘에서, 대략 2~4MV의 Proton(Hydrogen) Energy를 갖는 이온 빔을 주사했을 때 50~150㎛의 침투 깊이를 갖게 된다. 이와 같은 Cleaving Plane이 형성되면 두 번째 단계인 Cleaving Stage를 수행한다. 이 Stage는 다시 Initiation과 Propagation 공정으로 나뉘어 진다. 펄스 형태의 열에너지를 블록에 가하면 파단면에 Crack이 형성된다. 이 때 형성되는 Crack이 블록의 가장자리에 형성되도록 공정을 제어하는 것이 핵심 기술이다. 이렇게 형성된 Crack은 블록을 따라 전파되는데, 일반적으로 (111)방향이며, 이는 이 방향으로의 표면에너지가 가장 낮기 때문이다. 하지만, 이 기술은 일정한 결정면을 따라 절단을 해야 하므로, 단결정 실리콘에만 적용이 가능하고 고 정밀 이온빔 등의 고가의 제조장비가 요구되는 단점을 가지고 있어, 앞으로도 해결해야 할 난제들이 매우 많이 있다.

대표적인 기술은 단결정 실리콘 잉곳의 절단에 사용되는 ‘Direct Film transfer(DFT)법’이다. [그림 4.]는 DFT 기술의 개념도를 나타낸 것이다. DFT공정은 크게 두 단계로 나뉠 수 있다. 첫 번째는 단결정 실리콘 잉곳 표면에 Hydrogen와 같은 이온 빔을 주사하는 Implantation Stage이다. 주사된 높은 에너지의 이온들은 실리콘 표면을 통해 일정한 깊이 안에 위치하게 된다. 이 때, 이 이온들은 실리콘의 결정성을 파괴하여 작은 파단면(Fracture Plane)을 잉곳 내부에 형성시킨다. 이 국부 파단면을 Cleaving Plane이라 부른다. 단결정 실리콘에서, 대략 2~4MV의 Proton(Hydrogen) Energy를 갖는 이온 빔을 주사했을 때 50~150㎛의 침투 깊이를 갖게 된다. 이와 같은 Cleaving Plane이 형성되면 두 번째 단계인 Cleaving Stage를 수행한다. 이 Stage는 다시 Initiation과 Propagation 공정으로 나뉘어 진다. 펄스 형태의 열에너지를 블록에 가하면 파단면에 Crack이 형성된다. 이 때 형성되는 Crack이 블록의 가장자리에 형성되도록 공정을 제어하는 것이 핵심 기술이다. 이렇게 형성된 Crack은 블록을 따라 전파되는데, 일반적으로 (111)방향이며, 이는 이 방향으로의 표면에너지가 가장 낮기 때문이다. 하지만, 이 기술은 일정한 결정면을 따라 절단을 해야 하므로, 단결정 실리콘에만 적용이 가능하고 고 정밀 이온빔 등의 고가의 제조장비가 요구되는 단점을 가지고 있어, 앞으로도 해결해야 할 난제들이 매우 많이 있다.

이 외에도 ‘SLIM(Stress Induced Lift-off Method)’과 같은 다결정 실리콘기판 절단기술 등이 소개되고 있으나, 아직까지 기술개발 단계라 할 수 있다. 마지막으로, 절단공정을 제거한 신공정 개발이 있다. 절단공정이 없다는 것은 다시 말해, 잉곳 또는 블록 형태의 성장을 하지 않는다는 것을 의미한다. 즉, 태양광급 폴리실리콘에서 바로 기판을 제조한다는 것이다. 이미 유럽에서는 1980년대부터 연구개발을 시작하였으며, 최근 10년간 태양광발전이 주목을 받으면서, 다시 본격적으로 개발이 진행되고 있다. 이렇게 폴리실리콘으로부터 실리콘 기판을 바로 제조하는 기술은 일반적으로 ‘리본 성장(Ribbon Growth)법’이라 불린다. 리본 성장법은 기본적으로 태양광급 폴리실리콘을 녹인 실리콘 용탕으로부터 기판형태로 바로 응고시키는 기술이라 할 수 있다. 이와 같은 응고방식은 기존 금속산업에서 이미 다양하게 활용되고 있는 기술이지만, 기존 금속과 달리 잠열이 크고, 표면장력이 높으며, 응고시 부피팽창을 하는 등 실리콘만의 독특한 물성으로 인해 기존 기술을 그대로 적용하는 것은 불가능하다. 따라서 실리콘 물성을 정확하게 이해하고, 이에 적합한 성장법을 개발해야 할 것이다. 리본 성장법은 이론적으로는 kerf-loss가 전혀 없는 kerf-free 기술이며, 잉곳성장공정이 필요하지 않아 제조단가 절감 면에서 혁신적인 기술이라 할 수 있다.

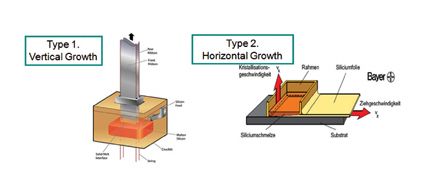

리본성장법은 원리상 크게 수직성장법과 수평성장법으로 나뉠 수 있다. [그림 5.]는 수직성장법과 수평성장법의 대표적인 기술의 개념도이다. 우선, Type 1이라고도 불리는 수직성장법은 미국 NREL(National  Renewable Energy Laboratory)에서 개발된 ‘String Ribbon법’의 개념도이다. 하부에 보이는 실리콘 용탕내부로 고온에서도 견딜 수 있는 두 가닥의 줄을 8cm간격으로 통과시키면 대략 7cm높이를 갖는 메니스커스가 용탕표면에 형성된다. 이 방식의 특징으로는, 실리콘 고액계면의 이동방향이 결정성장방향과 동일하다는 것이다. 따라서 결정성장에 매우 유리하여 큰 결정립을 가지게 되며, 이러한 결정구조는 전지 제조시 높은 효율을 가질 수 있도록 한다. 하지만, 성장방향으로 열응력이 발생하여 생산속도의 한계가 있다. Type 2라고도 불리는 수평성장방식의 개념도는 네덜랜드 ECN(Energy research Center of the Netherlands)에서 개발된 ‘RGS (Ribbon Growth on Substrate)법’의 것이다. 흑연 재질의 하부기판위에 얹혀진 캐스팅 프래임에 실리콘 용탕을 채운 후, 하부기판을 빠른 속도로 이동시키면서 실리콘 기판을 제조하는 방식이다. 캐스팅 프레임은 형성될 리본의 폭을 결정하게 된다. 이와 같은 수평성장방식은 결정성장방향과 고액계면의 이동방향이 서로 수직이므로 상대적으로 작은 결정립을 가지고 있으며, 높은 기판성장 속도를 갖는 것으로 알려져 있다.

Renewable Energy Laboratory)에서 개발된 ‘String Ribbon법’의 개념도이다. 하부에 보이는 실리콘 용탕내부로 고온에서도 견딜 수 있는 두 가닥의 줄을 8cm간격으로 통과시키면 대략 7cm높이를 갖는 메니스커스가 용탕표면에 형성된다. 이 방식의 특징으로는, 실리콘 고액계면의 이동방향이 결정성장방향과 동일하다는 것이다. 따라서 결정성장에 매우 유리하여 큰 결정립을 가지게 되며, 이러한 결정구조는 전지 제조시 높은 효율을 가질 수 있도록 한다. 하지만, 성장방향으로 열응력이 발생하여 생산속도의 한계가 있다. Type 2라고도 불리는 수평성장방식의 개념도는 네덜랜드 ECN(Energy research Center of the Netherlands)에서 개발된 ‘RGS (Ribbon Growth on Substrate)법’의 것이다. 흑연 재질의 하부기판위에 얹혀진 캐스팅 프래임에 실리콘 용탕을 채운 후, 하부기판을 빠른 속도로 이동시키면서 실리콘 기판을 제조하는 방식이다. 캐스팅 프레임은 형성될 리본의 폭을 결정하게 된다. 이와 같은 수평성장방식은 결정성장방향과 고액계면의 이동방향이 서로 수직이므로 상대적으로 작은 결정립을 가지고 있으며, 높은 기판성장 속도를 갖는 것으로 알려져 있다.

수평성장방식은 상대적으로 낮은 온도의 이종고체와의 접촉을 통해 실리콘의 잠열을 제거하는 방식을 사용하기 때문에, 빠른 잠열제거가 가능하다. 동일 크기의 실리콘 기판제조의 경우, 수직성장방식의 기판 성장속도는 최대 4cm/min. 정도의 수준이지만, 수평성장방식의 성장속도는 최대 600cm/min. 정도이다. 성장속도는 실리콘 기판의 제조단가와 직결되므로 매우 중요한 변수이다. 따라서 수평성장방식이 수직성장방식에 비해 제조단가 절감여지가 큰 것이라 할 수 있을 것이다. 하지만, 앞에서도 언급했듯이, 수평성장방식은 상대적으로 작은 결정립을 갖는 미세구조를 가지며, 급냉하면서 기판 내부에 열응력이 발생할 수 있고, 하부 기판과의 접촉을 통해 불순물의 혼입이 있을 수 있어, 결국 실리콘 기판의 품질저하 여지가 매우 높다. 위의 내용을 정리하여, <표 1.>에 정리하였다. 수평성장방식은 높은 성장속도에도 불구하고, 낮은 전지효율로 인해 상용화에 어려움을 겪고 있다. 따라서 아직까지 기술개발은 수직성장방식을 중심으로 진행되고 있다. 하지만, 이 방식은 많은 선행기술 개발이 진행되어, 관련 특허 등의 원천기술 확보가 어렵다. 반면, 수평성장방식은 아직까지 개발여지가 상대적으로 많이 남아 있어, 리본성장법 개발의 후발주자들에게 적합하다고 할 수 있다. 실제, 일본의 Sharp는 수평성장방식인 CDS(Crystallization on Dipped Substrate)법을 2000년대 초반부터 개발하고 있다.

[그림 6.]은 2013년까지 전 세계 기판 수요를 예측한 결과이다. 전 세계 기판 수요는 2010년에 10GW에 육박하며, 2013년에 20GW를 넘어설 것으로 예상된다. 연간 성장률은 약 22 %정도로 예상된다. 이와 같은 수요량 증가는 지속적으로 기판의 제조단가 절감을 요구할 것이며, 이에 대응하기 위한 기술개발 또한 지속적으로 진행될 것이다. 따라서 선진국들을 중심으로 이와 같은 기판의 저가제조기술의 산업화가 진행 중이다. 국내의 경우, 아직 기업을 중심으로 하는 기술개발은 알려진 바가 없으며, 한국에너지기술연구원에서 2008년부터 수평성장방식으로 개발되고 있는 리본성장기술이 유일한 것으로 알려져 있다.

3. 결론

태양광발전단가 절감을 위한 실리콘 기판제조기술들을 소개하였으며, 그 중에서도 잉곳성장공정이 필요없고 kerf-loss가 없는 ‘리본성장법’에 대하여 알아보았다. 전지제조단가의 1/3을 차지하고 있는 실리콘 기판제조단가를 절감하기 위해 크게 세 종류의 기술적 접근을 꾀하고 있으며, (1)기존 절단공정의 생산효율향상기술은 와이어쏘의 직경과 기판의 두께를 감소함으로서 그 생산효율을 높이려 하고 있으나, 한계가 존재한다. 따라서 (2)새로운 절단공정 적용기술이 활발히 연구 중이며, 최근에는 50um이하의 기판이 kerf-loss없이 제조되고 있다. 하지만, 단결정 실리콘 기판에만 적용가능하며, 고가의 장비가 필요하다는 단점을 가지고 있다.

마지막으로, (3)절단공정을 제거한 신공정기술은 ‘리본성장법’으로 불리며, 전 세계적으로 다양하게 개발되고 있다. 이 중에서 수평성장방식의 기술은 아직까지 기술개발진입단계이므로, 기술개발 후발주자들에게 많은 기회가 있는 것으로 판단된다. 본 저자도 이 기술 개발팀의 일원으로 기판제조기술을 개발하고 있으나, 국내 선행연구 및 관련기술 부재로 인해 많은 어려움을 겪고 있다. 하지만, 지속적인 산업체와 학연기관들의 관심이 있다면 산업화 시기는 그리 멀지 않을 것으로 판단된다.

그림 1. 실리콘 태양전지의 제조단가구성비

그림 2. 태양전지용 실리콘 기판제조공정

그림 3. 기존 절단공정의 개념도와 관련 기술의 로드맵 (Source : EPIA)

그림 4. Direct Film transfer(DFT)법의 개념도

그림 5. 수직성장법과 수평성장법의 대표적인 기술의 개념도

표 1. 수직(Type 1) 및 수평(Type 2) 리본성장법의 특징들

그림 6. 2010 ~ 2013년 전세계 기판 수요량 (Source : Displaybank)

장보윤

장보윤

고려대학교 재료공학과 공학사

고려대학교 공학석사

고려대학교 공학박사

현재 한국에너지기술연구원 효율소재융합연구본부 선임연구원

< 본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 2010년 10월호를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net