와따리 고지 이노베이션 추진실

1. 서론

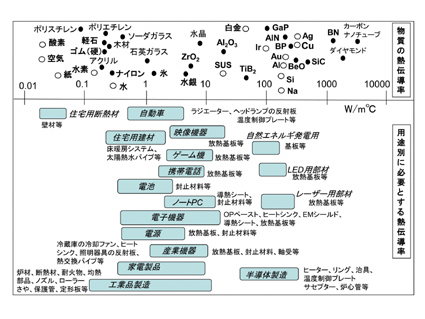

최근에, 휴대기기, 전기기기, 제어기기 및 제조 장치의 고성능화에 따른 방열 제어기술, 즉 서멀 매니지먼트 기술의 중요성이 강하게 인식됨과 동시에, 방열이나 보열을 유도하는 부재, 구조 및 시스템의 검토가 진행되어 일부는 실용화되고 있다. 그림 1에 실용화되고 있는 각종 부재와 그 열전도율의 스펙 및 재료의 열전도율을 정리하였다[1]. 용도별로 필요한 열전도율은 매우 낮은 것부터 높은 것까지 폭넓게, 열전도율이라고 하는 특성을 베이스로 한 제품은 다방면에 걸쳐있다. 이러한 배경으로부터, 산업계의 요구로서 향후에도 재료의 열전도율에 관한 기술개발의 요구는 높아지고 있다.

본 총설논문에서는, 서멀 매니지먼트를 지탱하는 부재로서 AlN의 연구 개발 상황을 서술하고자 한다. 열전도율에 관해 체계적인 기술을 행하기 위해서, 먼저, AlN의 열전도율을 제어하는 인자, 열전도율 향상의 역사에 대해 살펴보았다. 그 후, 열전도율에 관한 최근의 토픽에 대해서도 기술하였다.

2. 열전도율의 기초

열은 전도, 대류, 복사에 의해서 이동하지만, 재료내의 열의 전도는 열전도율로서 나타내어진다. 열전도율은 물리량이며, 물질 내부의 단위면적을 통과하는 단위시간 당의 열량과 열류방향에 있어서, 재료내에 존재하는 온도 구배 grad T (℃/m)와의 비로 나타낸다. 물질의 열의 이동에 관한 요인은 몇 가지가 있는데, 그 열전도 기구는 포논, 전자, 광자, 마그논 등에 의해서 행하여진다. 물질의 열전도율에 크게 영향을 주는 것이 포논이며, 이것은 격자 진동을 양자화한 것이다. 열전도율에의 전자의 기여는 전자 전도성 물질, 이온의 기여는 고이온 전도성 물질, 마그논의 기여는 자성 물질의 경우 각각 나타난다 [2].

실온에서 100W/m℃이상의 열전도율을 나타내는 물질은, 일반적으로 고 열전도율 물질로 불리고 있다. 표 1에 대표적인 고열 전도율 재료의 이론 열전도율을 정리하였다[1]. 다이아몬드, BN, SiC, AlN 등은 고 열전도율 재료로서 자리매김 되고 있다. 고 열전도율을 나타내는 절연성 재료의 탐색과 그 평가는 1960년대부터 진행되었다. Slack등은, 각종 절연성 재료의 단결정을 대상으로, 실온 열전도율과 불순물량 및 결함 밀도와의 관련성의 파악, 넓은 온도 영역에서의 열전도율의 측정과 그 평가, 또한, 얻어진 결과를 토대로 이론 열전도율의 결정을 행하였다.

또한, 고 열전도율 물질의 조건은, (1)물질을 구성하는 원자의 평균 질량이 작을 것, (2)원자간에 강한 결합을 가질 것, (3)결정 구조가 단순할 것, (4)비조화성이 작은 것 등을 보고하였다[3]. 표 1의 고 열전도율을 가지는 절연물질은, 공유결합성이 강하고, 다이아몬드형, 우르쯔광물형, 아연광등의 유사한 단순 구조를 가지고 있고, Slack등이 설명한 고 열전도율의 조건을 충족시키고 있다[3]. 한편, 상기의 물질 이외에, 최근, 고 열전도율 물질의 발견이 있었다. 카본 나노 튜브는 약 6000W/m℃의 이론 열전도율을 가지는 것이 보고되어, 개발된 것은 그 열전도율이 1000W/m℃(특정 방향)를 넘고 있다. 향후의 발전이 기대되는 물질이다.[1, 4]

고 열전도율 물질의 상당수는 높은 절연성을 나타내고, 그 열전도율은 포논의 기여가 매우 크다. 포논에 의한 열전도율은 이하의 식으로 나타내진다. .jpg) (1)

(1)

여기서, ωm는 Debye 모델의 경우, Debye 진동수(κθD/h)이고, c(ω)는 각 진동수ω를 갖는 포논의 열용량에의 기여, ν(ω)는 포논의 속도, ι(ω)는 포논의 평균 자유 거리이고, θD는 Debye 온도이다[4].

3. 열전도율의 제어 인자

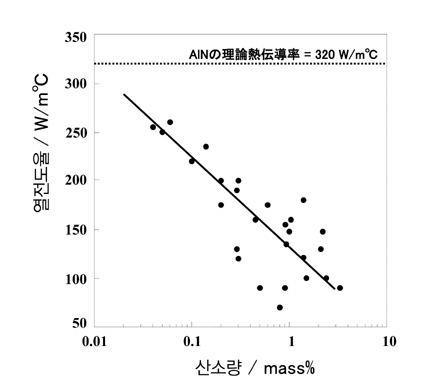

절연성 물질의 이론 열전도율에 대해 설명하였지만, 실제로 측정한 열전도율은 폭넓은 값을 나타낸다. 표 1에 는, 이론 열전도율을 포함하여, 실험에 의한 열전도율의 결과를 나타내었다. 실온에서 다이아몬드의 이론 열전도율은 2000W/m℃이지만, 단결정의 실험치는 1600∼800W/m℃, 다결정체의 실험치는 400∼200W/m℃, 필러 및 입자의 경우는 10W/m℃이다. 단결정의 경우의 열전도율의 저하는, 격자 결함(공공, 불순물 원자), 전위, 변위 등의 결정 결함의 생성에 기인한다.

는, 이론 열전도율을 포함하여, 실험에 의한 열전도율의 결과를 나타내었다. 실온에서 다이아몬드의 이론 열전도율은 2000W/m℃이지만, 단결정의 실험치는 1600∼800W/m℃, 다결정체의 실험치는 400∼200W/m℃, 필러 및 입자의 경우는 10W/m℃이다. 단결정의 경우의 열전도율의 저하는, 격자 결함(공공, 불순물 원자), 전위, 변위 등의 결정 결함의 생성에 기인한다.

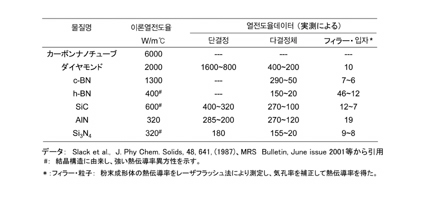

세라믹스 등의 다결정체는 이러한 요소들뿐만 아니라, 고용체등의 입내 결함, 입계나 기공 등의 존재, 입자의 배향이나 아스펙트비 등에 의해 영향을 받는다. 그림 2에 다결정체의 열전도율에 미치는 중요 인자에 대해 정리하였다[1]. 한편, 표 1에 나타낸 바와 같이, 필러 및 입자의 열전도율은 단결정 및 다결정체의 값과 비교해 매우 낮고, 이론 열전도율과 비교하여 약 1/200∼1/10의 값이다.

이것은, 입자내의 많은 결정 결함의 존재로 인한 결과이다.

이것은, 입자내의 많은 결정 결함의 존재로 인한 결과이다.

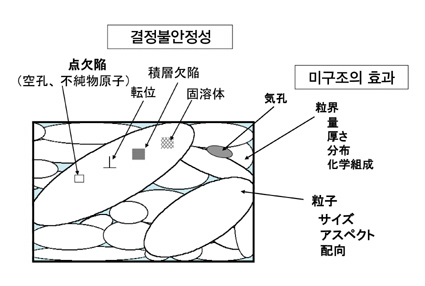

AlN 열전도율에 가장 영향을 미치는 것은 산소 불순물이다. 이것이, AlN내에서 결정 결함을 생성하여, 그것이 포논을 산란시킨다. AlN 열전도율과 불순물 산소량의 관계를 그림 3에 나타내었다[1]. 불순물 산소량의 저하에 따라, 열전도율은 큰 폭으로 향상하고, 그 후 AlN의 이론 열전도율에 근접한다.

AlN 세라믹스의 경우, 불순물 산소량에 기인하는 결정 결함을 이하에 나타내었다.

.점결함:불순물 산소의 질소 위치에서 치환고용에 의한 격자 결함

.선결함:불순물 산소에 의한 도메인 바인더

.면결함:불순물 산소에 의한 적층 결함상

위에서 열거한 결함의 분석은 고분해용 전자현미경등에 의한 미구조 관찰, 불순물량의 측정 및 구조 해석에 의해 가능하다[5-7]. 이러한 결정 결함 중, 실온에서의 열전도율에 크게 영향을 미치는 것이 점결함이다[8].

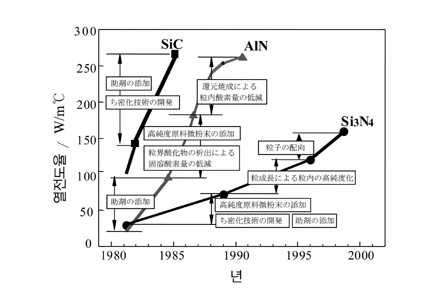

4. 고 열전도율 비산화물 세라믹스의 개발 고 열전도율 물질에 관한 연구의 상당수는 단결정을 중심으로 진행되어 왔다[9]. 그 후, 열전도율 관련의 연구 중에서 주목을 받은 것이 고 열전도율 비산화물 세라믹스의 개발이다. 특히, 확고한 주목을 받은 것이 AlN, SiC이다. 그림 4에 AlN, SiC 및 Si3N4 세라믹스의 열전도율과 열전도율 향상의 개발 프로세스의 역사를 나타내었다[9]. SiC와 AlN의 열전도율은, 1981년에는, 100 W/m℃ 이하 이었지만, 1980년대 후반에는 단결정과 같은 수준의 열전도율(270 W/m℃)을 갖는 것이 연구실 레벨로 개발되었다.

고 열전도율 물질에 관한 연구의 상당수는 단결정을 중심으로 진행되어 왔다[9]. 그 후, 열전도율 관련의 연구 중에서 주목을 받은 것이 고 열전도율 비산화물 세라믹스의 개발이다. 특히, 확고한 주목을 받은 것이 AlN, SiC이다. 그림 4에 AlN, SiC 및 Si3N4 세라믹스의 열전도율과 열전도율 향상의 개발 프로세스의 역사를 나타내었다[9]. SiC와 AlN의 열전도율은, 1981년에는, 100 W/m℃ 이하 이었지만, 1980년대 후반에는 단결정과 같은 수준의 열전도율(270 W/m℃)을 갖는 것이 연구실 레벨로 개발되었다.

세라믹스의 고열전도율화에는, (1)원료 분말의 고순도화에 의한 입자내의 결정 결함의 저감, (2)소결조제 첨가에 의한 세라믹스의 치밀화와 기공의 제거, (3)소결조제 첨가에 의한 입자에의 불순물 확산의 억제, (4)소성분위기 제어에 의한 입자내의 고순도화 등을 들 수 있다. Si3N4의 고 열전도율화는 AlN 및 SiC와 같은 프로세스 개발을 통해서 달성되었고, 또한 입자 배향 제어에 의해 열전도율이 증가하였다[9].

이러한 세라믹스는 고 열전도율을 가질 뿐만 아니라, 고강도, 고파괴인성, 저열팽창율, 고내열충격성 등이 뛰어난 특성을 가진다. 그 때문에, 현재는 반도체 제조 장치의 히터 부재나 고순도 열처리용 전기로의 구조 부재, 정밀 기계 부재, 치구부재, 고집적 전자회로용의 기판 재료, 레이저 발진부등의 방열 부재(히트 싱크) 등으로의 응용이 착실하게 진행되고 있다[10].

5. AlN에 관한 최근의 연구 개발 상황

AlN의 연구 개발은 활발하게 진행되고 있고, 최근 다수의 연구 성과가 얻어지고 있다. 본 총설에서는, 우리 연구 그룹의 연구 성과를 중심으로 소개하고자 한다.

5.1 AlN 세라믹스에 유효한 소결조제

고열전도율을 갖는 AlN 세라믹스는, 액상소결에 의해 얻어진다[11-16]. 액상소결을 위해서 갖추어야할 소결 조제의 조건은, ①첨가한 소결조제는 AlN와 반응하고, AlN를 분해시키지 않을 것, ②AlN 입자 표면에 존재하는 Al2O3와 공융 반응하여, 저온에서 액상을 생성시킬 것, ③AlN 입자의 용해·재석출을 촉진하는 액상을 생성 시킬 것 등이다. 한편, AlN의 고 열전도율화는 소결체내의 기공의 제거 및 AlN 격자내의 결함의 제거에 의해 달성된다.

시킬 것 등이다. 한편, AlN의 고 열전도율화는 소결체내의 기공의 제거 및 AlN 격자내의 결함의 제거에 의해 달성된다.

AlN 격자내의 결함은, 주로 AlN 입자 표면에 존재하는 불순물 산소 (Al2O3로서 존재)가 입내에 확산해, 질소 원자의 위치에서 산소의 치환에 의해 생성된 Al공공이다. 따라서, 고열 전도율화를 위해서는 불순물 산소의 AlN 격자로의 확산의 억제가 중요하다. 즉, 불순물 산소의 AlN입내쪽으로 확산 억제를 위해서, 소결체 입계에 Al2O3 화합물을 석출시키는 소결조제를 선택하는 것이다[11]. 입계에 안정한 Al2O3 화합물의 석출에 의해, AlN입내에 고용 하는 산소량을 저감시켜, 그 결과 포논의 산란 수가 감소함으로 열전도율은 큰 폭으로 증가하는 것이다.

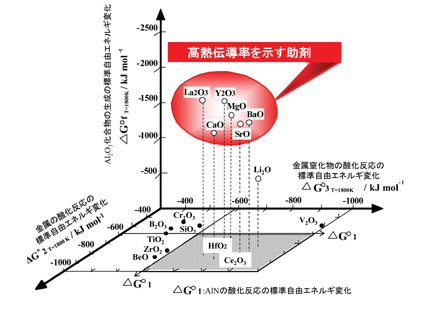

소결조제의 첨가는 열의 흐름을 저해한다고 생각할 수 있지만, (a)소결시에 AlN를 분해시키지 않을 것, (b)산소에 기인하는 결정 결함의 감소를 유도하는 복합 산화물을 입계에 석출하는 소결조제의 선택에 의해, 고 열전도율화를 대폭적으로 향상 시킬 수 있다. (a)에 대해서는, 소결조제의 공존하에서 AlN의 열역학적 안정성, 즉 AlN, 금속, 질화물의 산화 반응에 있어서의 표준 자유에너지 변화의 평가, (b)에 대해서는 소결조제를 포함한 Al2O3 화합물의 생성 표준 자유에너지 변화로부터 설명될 수가 있다. 그림 5에 AlN의 고 열전도율화를 달성하기 위한 (a) 및 (b)의 열역학 조건을 정리한 그림을 나타내었다[9]. 이 결과, Y2O3 및 CaO소결조제가 AlN의 열전도율의 향상에 크게 공헌하고 있는 것을 열역학 고찰에 의해 분명히 알 수가 있다.

5.2 AlN의 저온 소결 기술

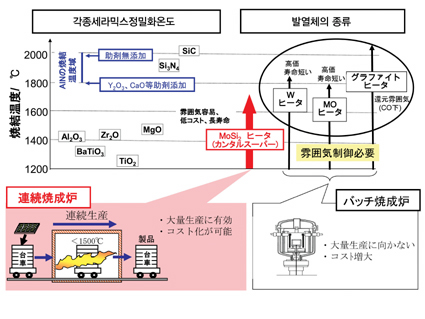

AlN 세라믹스의 치밀화 및 고 열전도율화에는 Y2O3 및 CaO의 첨가가 유효하다. 다만, 이러한 소결조제는,  단독으로 AlN에 첨가했을 경우 1800℃이상의 높은 소성온도가 필요하고, 프로세스의 저코스트화의 관점에서, AlN 세라믹스의 저온 소결화가 요구된다. 그림 6의 좌측에 소결조제의 유무에 있어서 AlN 세라믹스 및 다른 세라믹스의 소결 온도를 나타내었고, 우측에는 그 소결 온도에 대응하는 발열체의 종류를 나타내었다.

단독으로 AlN에 첨가했을 경우 1800℃이상의 높은 소성온도가 필요하고, 프로세스의 저코스트화의 관점에서, AlN 세라믹스의 저온 소결화가 요구된다. 그림 6의 좌측에 소결조제의 유무에 있어서 AlN 세라믹스 및 다른 세라믹스의 소결 온도를 나타내었고, 우측에는 그 소결 온도에 대응하는 발열체의 종류를 나타내었다.

AlN의 소결 온도는 1800℃ 이상임으로, 거기에 적용할 수 있는 것은 텅스텐(W), 몰리브덴(Mo) 및 graphite 히터이다. 그러나, 이러한 히터는 소성분위기 제어가 어렵다. 또한, 텅스텐 및 몰리브덴 히터는 고가이고, 그 수명이 짧다. 이 때문에, 현재 AlN의 소결에서는, 소성분위기 제어가 용이한 텅스텐, 몰리브덴 및 graphite를 히터로 한 밧치 소성로가 이용되고 있다.

상기의 이유로, 히터의 분위기 제어가 용이, 또 저비용인 몰리브덴 실리사이드(MoSi2) 히터가 적용 가능한 저온 소결 기술의 개발이 바람직하다. 이런 기술의 확립에 의해, 산화물 세라믹스의 연속 소결로의 노하우를 공유할 수 있기 때문에, 그 임팩트는 크다.

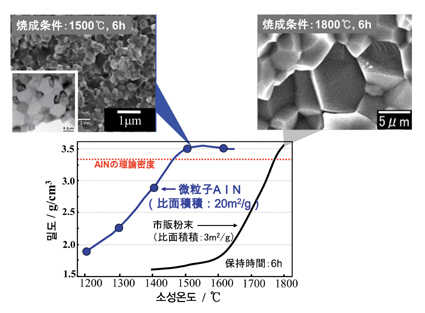

AlN 세라믹스의 저온 소결화의 촉진을 위해, 미립자 AlN의 첨가와 저온 소결조제의 첨가가 시도되고 있다. 그림 7에, 원료 분말의 비표면적을 바꾸었을 때의 AlN의 소결 거동을 나타내었다[17]. AlN 원료 분말의 미립자화에 의해, 그림에서 같이, 소성온도 1500℃에서 AlN 세라믹스는 치밀화 한다. 이 치밀화 온도는, 시판 분말과 비교하여 300℃정도 낮다. 또한, AlN 세라믹스의 미구조는 약0.5μm의 입자로 구성되었다. 이와 같이 원료 분말의 미립자화는 AlN의 저온 소결화에 유효하다. 다만, 미립자의 사용 및 그 핸들링이 용이하지 않다. 특히, 소결시의 수축이 크다는 것 등, 실용화를 위해서는 문제가 있어, 향후의 기술 과제로서 남아 있다.

상기의 기술 과제로부터 저온 소결조제의 개발이 진행되고 있다. 본 저자 그룹은, AlN 입자 표면에 존재하는 Al2O3와 저온에서 공융 반응하여 액상을 생성시켜, AlN 입자의 용해·재석출을 촉진하는 액상을 생성시키는 소결조제를 조사하였다. 또한, 첨가한 저온 소결조제가 소결체의 특성에 영향을 주지 않기 위해, 소결의 후기 단계에서 휘발 하는 소결조제를 검토했다. 그 결과, Li2O-Y2O3-CaO 및 LiYO3-CaO를 첨가한 소결조제는, 그림 8에 나타낸 바와 같이, 1600℃의 저온에서 높은 소결성을 나타냈다. 또. LiYO3-CaO의 소결조제를 첨가한 소결체(소성온도: 1.jpg) 600℃)는, 상온에서170W/m℃의 고 열전도율과 450 MPa의 고강도를 나타내었다[18]. 또한, 여기서 소개한 것 말고, 불화물계나 붕화물계의 소결조제도 AlN의 저온 소결에 유효하다[19].

600℃)는, 상온에서170W/m℃의 고 열전도율과 450 MPa의 고강도를 나타내었다[18]. 또한, 여기서 소개한 것 말고, 불화물계나 붕화물계의 소결조제도 AlN의 저온 소결에 유효하다[19].

5.3 AlN 세라믹스의 마이크로 스케일의 열전도율 분포

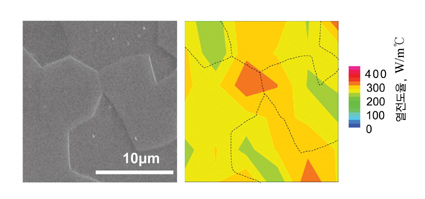

AlN 세라믹스는, 반도체 제조 장치의 부재로서 널리 사용되고 있다. 이러한 재료의 미크론 레벨에서의 열전도율 분포는 반도체 제조에서의 열분포나 열평형을 고려하는데 있어서 귀중한 정보가 되고 있다. 고 열전도율 AlN 세라믹스(열전도율:272W/m℃, 입자 지름:약 8μm, 소성온도: 1900℃, 소결 시간 : 100 h)에 있어서 수미크론 오더로 열전도율 분포의 정량화에 성공하였다(그림 9 참조)[20]. 고 열전도율 AlN 세라믹스의 열전도율 분포는 균일하고, 최대값으로 약318W/m℃, 최소값으로 약 220 W/m℃ 이었다. 또한, 입계부에 있어서, 현저한 열전도율화의 저하는 찾아볼 수 없었다.

5.4 AlN 필러의 개발과 수지와의 복합화

AlN는 수지 재료의 수십배 이상의 열전도율을 가지고 있고, 전기 절연성이 높기 때문에, 유효한 필러로서 기대되고 있다[21-23].그렇지만, 고 열전도율 AlN 필러의 보고는 지금까지는 없었다. 또한, 필러의 열전도율을 직접 측정한 예는 보고되어 있지 않다. 이것은, 필러의  입경이 수∼수 100μm로 매우 작기 때문이다. 최근의 연구에서는, 본 저자의 연구 그룹이 열물성 현미경에 의해[24], 각종 필러의 열전도율의 측정에 성공하였다[25]. 또한, 본 저자의 연구 그룹은 소결법(소성온도: 1850℃)에서AlN 필러를 제작해, 그 열전도율의 측정을 열물성 현미경에 의해 행하였다.

입경이 수∼수 100μm로 매우 작기 때문이다. 최근의 연구에서는, 본 저자의 연구 그룹이 열물성 현미경에 의해[24], 각종 필러의 열전도율의 측정에 성공하였다[25]. 또한, 본 저자의 연구 그룹은 소결법(소성온도: 1850℃)에서AlN 필러를 제작해, 그 열전도율의 측정을 열물성 현미경에 의해 행하였다.

개발한 필러 1개의 열전도율의 범위는233∼305 W/m℃이며, 평균치는 약266 W/m℃ 이었다. 이 값은 고 열전도율 AlN 세라믹스와 동등한 값이다. 또한, 개발한 필러와 폴리이미드와의 복합화에 의해, 약10W/m℃의 고 열전도율을 갖는 필러/수지 복합재의 개발에 성공하였다[26]

6. 결론

본장에서는, AlN 열전도율에 관한 기초, AlN 세라믹스의 열전도율 향상의 역사, 최근의 연구 성과에 대해 소개하였다. 향후도 서멀 매니지먼트 기술의 중요성은 증가하고, AlN에 관한 부재의 개발과 거기에 따르는 제조 프로세스의 기술개발은 더욱 더 활발하게 진행된다고 생각된다. 그 때문에, 세계의 영지를 모아 해당 분야의 연구 개발을 진행시켜 나갈 필요가 있다.

감사의 글

AlN의 연구에 관해서, 협력해 준 산업기술 종합 연구소 선진 제조 프로세스 선진 소결기술 연구그룹의 동료들에게 감사의 마음을 전한다.

참고문헌

[1] 渡利鑛司, 山田伊久子, “熱傳導率·熱擴散率の制御と測定評價方法”, サイエンス&テクノロジ一、(2009)pp.3-14.

[2] 中村哲郞、“セラミックスと熱”、山口喬、柳田博明編 「セラミックスサイエンスシリ一ズ6」技報堂、p.57(1984).

[3] G.A.Slack, R.A.Tanzilli, R.O.Pohl and J.W.Vandersande, J.Phys.Chem.Solids, 48, 641-47 (1987).

[4] G.P.Srivastava, MRS Bull., 26, 445-50 (2001).

[5] R.A.Youngman and J.H.Harris, J.Am.Ceram.Soc., 73, 3238-46 (1990).

[6] A. D. Westwood and M. R. Notis, J.Am.Ceram.Soc., 74(6), 1226-39 (1991).

[7] S. Hagege, 田中俊一郞、石田洋一、日本金屬學會誌52, 1192-98 (1988).

[8] K.Watari, K.Ishizaki and F.Tsuchiya, J.Mater.Sci., 28, 3709-14 (1993).

[9] K.Watari, J.Ceram.Soc.Japan, 109, S7-16 (2001).

[10] 白井隆雄、宮下公哉、セラミックス、39, 684-87(2004).

[11] A.F.Virkar, T.B.Jackoson and R.A.Cutler, J.Am.Ceram. Soc., 72, 2031-42 (1989).

[12] N.Kuramoto and H.Taniguchi, J.Mater.Sci.Lett., 3, 471-74 (1984).

[13] K.Watari, M.Kawamoto and K.Ishizaki, J.Mater.Sci, 26, 4727-31 (1991).

[14] 岡本正英、荒川英夫、土橋正文、萩原閣、J.Ceram.Soc.Japan, 97, 1478-85(1989).

[15] 水谷惟恭、篠崎和夫、セラミックス、26,738-743(1991).

[16] 上野文雄、磁植章彦、セラミックス、26,744-748(1991).

[17] K.Watari, M.E.Brito, M.Yasuoka, M.C.Valecillos and S.Kanzaki, J. Ceram. Soc. Japan, 103, 891-900 (1995).

[18] K.Watari, H.Hwang, M.Toriyama and K.Kanzaki, J.Mater.Res., 14, 1409-17 (1999).

[19] 渡利鑛司、セラミックス、32, 436-39 (1997).

[20] S.K.Lee, I.Yamada, S.Kume, H.Nakano and K.Watari, J. Ceram. Soc. Japan, 116, 1260-64 (2008).

[21] 李相起, 堀部瞳, 山田伊久子, 球正市, 渡利鑛司, 光石健之, J. Soc. Inorganic Mater. Japan, 14, 429-36 (2007).

[22] Y.Nagai and G.C.Lai, J. Ceram. Soc. Japan, 105, 197-2000 (1997).

[23] 大橋優喜, 雷高潮, セラミックス, 39,692-95(2004).

[24] 羽鳥仁人、太田弘道、まてりあ、43,129-35(2004).

[25] 山田伊久子, 球正市, 渡利鑛司, 粉體工學誌, 46, 20-24(2009).

[26] S.Kume, I.Yamada, K.Watari, I.Harada and K.Mitsuishi, J. Am. Ceram. Soc., 92, S153-56 (2009).

그림 1. 용도별로 필요로 하는 열전도율과 물질의 열전도율[1]

표 1. 고 열전도율 물질의 이론 열전도율 및 실험 열전도율 데이터[1]

그림 2. 다결정체의 열전도율에 미치는 인자[1]

그림 3. AlN 세라믹스의 열전도율과 불순물 산소량의 관계 [1]

그림 4. AlN, SiC, Si3N4 세라믹스의 열전도율의 향상과 개발 프로세스의 역사[9]

그림 5. 고 열전도 AlN 세라믹스를 위해 소결조제의 상도[9]

수평 방향:소결조제 공존하에서의 AlN의 분해 및 산화 반응을 평가.

사선으로 나타낸 영역의 소결조제는, 열역학적으로는 AlN을 분해·산화를 시키지 않는다.

수직 방향 : 소결조제를 포함한 Al2O3 화합물의 생성을 평가.

그림 6. AlN 및 각종 세라믹스의 소결과 전기로의 관계

그림 7. 원료 분말이 변화했을 때의 AlN의 소결 거동과 미구조

그림 8. 소결조제가 변화했을 때의 AlN의 소결 거동 [19]

그림 9. 고열전도성 AlN 세라믹스의 마이크로 영역에서의 열전도율 분포[20]

·제작 조건, 소성온도: 1900℃, 소성시간: 100 h, 소결조제:Y2O3

·열전도율:272W/m℃ (레이저 플래시법), 282W/m℃

(열물성 현미경법, 각 데이터를 적산하여, 평균치를 산출함).

·평균 입경:8 mm, ·입계상:거의 없다.

·측정 조건:열물성 현미경을 이용. 22μm×22μm의 영역을 2μm간격으로 측정.

1점의 측결과는 50 데이터의 평균치.

渡利鑛司 와따리 고지

渡利鑛司 와따리 고지

1990年3月 長岡技術科學大學大學院 工學究科 재료공학전공 수료

공학박사 취득

1990年4月 通産省工業技術院 名古屋工業技術試驗所 입소

1998年3月 펜실바니아州立大學材料硏究所(Materials Research Institute)연구원(Prof.G.Messing연구실 )

2001年4月 産業技術綜合硏究所 연구그룹장

2002年5月 長岡技術科學大學 객원교수 취임

2009年3月 터어키·Gebze Institute of Technology, 객원교수 취임

2009年5月 産業技術綜合硏究所 本部 이노베이션 추진실

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net