田中英彦(다나까 히데히꼬) 物質·材料硏究機構, 際나노아키텍도닉스연구거점 기술지원팀

張炳國(장병국) 物質·材料硏究機構, 나노세라믹센타 주간연구원

1.서론

탄화규소(SiC) 재료는 비산화물 세라믹스 중, 흑연에 이어 생산고가 많다. 원료의 합성과 소결 방법이 다양하고, 제품의 이용이 다방면에 걸쳐있기 때문이다. 옛날에는 연마재나 내화물에, 1980년대부터는 구조재료로서 이용되었다. SiC가 Si를 오염시키지 않는 유일한 재료이므로, 근래에는 부가가치가 높은 반도체 제조 분야에 응용이 기대되고, 기술적으로도 산업적으로도 중요하기 때문에 많은 관심을 끌고 있다 [1,2]. 기술의 키워드로서는, “고순도, 파인, 결정구조, 소결”이라고 말해도 좋다. 본 해설논문에서는, SiC의 기초적인 지식과 기술 및 그것을 이용한 신재료에 대해 정리하였다.

2. SiC의 결정구조

2.1 SiC의 결정구조와 다형

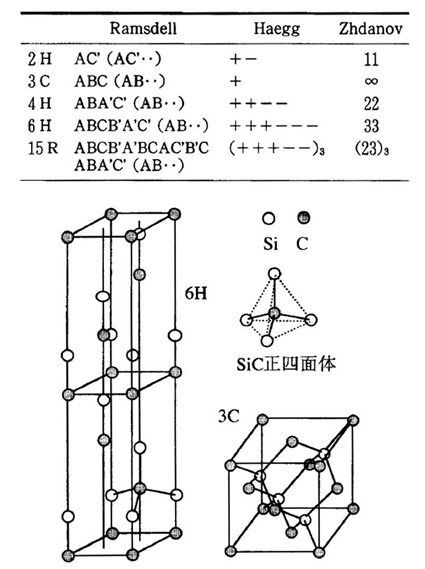

SiC 재료를 제조할 경우에, 결정구조와 다형(polytype)은 중요하다[3]. 조성이 같아도 결정구조가 다른 것을 다형이라고 부르고 있다. SiC의 사면체가 만드는 층의 적층 방법에 따라서, 많은 다형이 가능하고, 50종류 이상의 다형이 보고되고 있다. 적층형태가ABCABC이면, bcc 조밀 충전의 입방정(C)이 되고, ABAB나 ABCAC등은 hcp의 육방정(H) 혹은 능면체(R)가 된다. 6 H형은 6회의 반복된 적층을 하는 육방정(H)을 말한다. 3 C가 β형태로, 그 이외의 등축결정은 α형태라고 한다. 잘 알려진 것은, 2 H, 3 C, 4 H, 6 H와 15 R이다.

Si-C결합은 공유결합성이 높은 것(폴링의 이온성=12%)이 특징이다. 결합 에너지가 크고, 결정구조는 변형되기가 어렵다. 그 때문에, 경도, 강도와 탄성률이 크지만 취성이다. 또, 융점은 높고 확산 계수가 작다. 활성화 에너지가 크기 때문에, 소결이나 변형등의 물질 이동 현상은 1800℃ 이상의 고온에서 일어난다.

2.2 다형의 열안정성

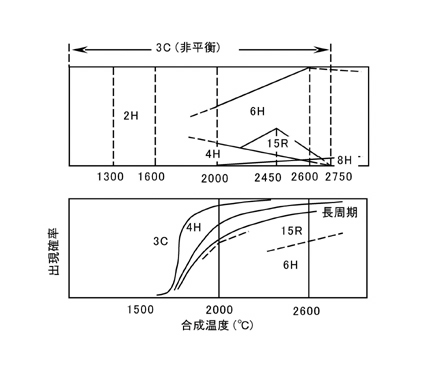

다형의 내부 에너지는 온도에 따라 다르고, 그 열안정성은 저온으로부터 순서적으로2H<4H<6H~15R~장주기상이다. 3C는 준안정상이라고 생각할 수 있지만[3,4], 실제로 저온에서는 3C가 생긴다(그림 2). 불순물은 열안정성에 영향을 주어, AlN는 2H, N는 3C, Al는 4H, B는 15R를 안정화 한다. 다형간의 상전이는 입성장을 촉진시켜서, 입자의 형상에 영향을 줌으로 중요한 조직 제어의 수단이 되고 있다(후술, 그림 6).

3. SiC의 발견과 분말합성

3.1 SiC의 발견

T.A.Edison의 부하였던 E.G.Acheson는 1884년에 점토를 흑연도가니에서 아크 방전 가열을 하여, SiC를 처음으로 합성하였다. 이것을 공업적으로 발전시켜, 아키슨 로에서 대규모로 합성하여, 연마제나 내화물 재료인 Carborundum

(carbon+corundum)로서 판매하였다. 천연 광물로서는 1905년에 H.Moissan가 아리조나주의 Canyon Diable 크레이터 중에서 발견하여, Moissanite(광물명)라고 이름 붙였다. 그 후, 많은 결정계로부터 다른 SiC가 합성되었다.

3.2 아키슨법에 의한 분말 합성

규사(SiO2)와 탄소(C) 분말을 대량으로 쌓아, 양단의 전극과 저항심에 통전을 가해, 3000℃이상으로 가열한다. SiO2 + 3C → SiC + 2CO의 반응에 의해 SiC 결정립의 잉곳이 합성된다. 그것을 분쇄→ 산에 의한 세정→ 수세→ 건조 →자성분리→체거름 공정을 거쳐서, SiC 분말 제품이 제조된다. 분말 제품에는 밀리 오더로부터 서브 미크론(0.5mm정도)까지 입도가 다른 여러등급이 제공되고 있다. 조립은 내화물 원료, 고온로 용에서의 받침용 판자, 용기, 도가니 등의 로재나 히터의 원료로 사용되며, 중립분말은 연마재, 디젤 엔진 배기가스 필터(다공체)로써 이용되고, 미분말은 플라스틱의 충진제나 파인 세라믹스인 고온 내열·내마모 재료로 사용 된다. 용도는 매우 다양하다. 공업적인 SiC 분말은 지금도 아키슨 로에서 합성되고 있고, 다형은α(6H) 형이다.

3.3 실리카 환원법

실리카(SiO2)와 C의 미분말을 pellet로 성형하여, 1800℃정도로 가열하여 반응시켜 합성한다. 합성 온도가 낮기 때문에 베타형(β, 3C)의 미분말이 얻어진다(그림 1). 일본에서는 1980년대에 많은 전공(電工) 회사나 화학 회사가 이 합성 기술을 개발하였다. 대단히 뛰어난 고순도의 소결용 분말의 제조가 가능하였으나, 생산 코스트가 α형 보다 높아서, 지금은 생산되고 있지 않다.

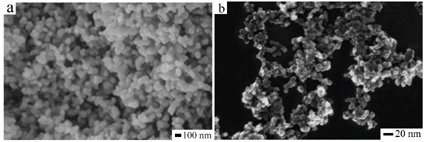

3.4 새로운 실리카 환원법 실리카 환원법에서는, 여러 가지 출발 원료를 사용할 수 있다. Si함유 가스를 화염에서 산화시켜 C를 혼합하여, 그것을 열처리 하면, 고순도의 미분말을 얻을 수가 있다. 한편, 탄소 원료에 액상 페놀 수지와 실리카 원료에 액체의 에틸 실리케이트나 휴무드실리카를 이용해 졸·겔법으로 혼합하여, 프리카서로 하는 방법이 개발되고 있다. 원료가 매우 고순도임으로, 프리카서를 가열하여 합성한 SiC는 초고순도이다(그림 3 a). SiC가 반도체 제조 프로세스의 부품으로서 사용되게 되면, 이 분말을 소결 하여, 순도 0.1ppm 이하의 초고순도로 부가가치가 높은 부품이 제조 되고 있다 (그림 4).

실리카 환원법에서는, 여러 가지 출발 원료를 사용할 수 있다. Si함유 가스를 화염에서 산화시켜 C를 혼합하여, 그것을 열처리 하면, 고순도의 미분말을 얻을 수가 있다. 한편, 탄소 원료에 액상 페놀 수지와 실리카 원료에 액체의 에틸 실리케이트나 휴무드실리카를 이용해 졸·겔법으로 혼합하여, 프리카서로 하는 방법이 개발되고 있다. 원료가 매우 고순도임으로, 프리카서를 가열하여 합성한 SiC는 초고순도이다(그림 3 a). SiC가 반도체 제조 프로세스의 부품으로서 사용되게 되면, 이 분말을 소결 하여, 순도 0.1ppm 이하의 초고순도로 부가가치가 높은 부품이 제조 되고 있다 (그림 4).

3.5 화학적 기상성장(합성)법(CVD)

원료에 SiH4와 CH4 가스등을 사용하여, RF플라스마 CVD에 의해, 10nm이하의 미분말을 합성할 수 있다(그림 3 b). 고순도이면서 초미분말인 것이 특징으로, 특수한 용도로 사용되는 중요한 분말이다. 이것도, 프리카서법과 마찬가지로, 고순도 소결체의 원료로 사용 되고 있다. CVD법은 벌크의 막 생성에도 이용할 수 있다. 반 도체용 SiC를 표면 피복 하여, 고온에서 Si를 오염시키지 않는 재료를 제조하는 수단이기도 하다.

도체용 SiC를 표면 피복 하여, 고온에서 Si를 오염시키지 않는 재료를 제조하는 수단이기도 하다.

3.6 탄소의 규소화

C와 Si를 직접 반응시킨다. 반응은 단순하고, 자기 연소 합성도 할 수 있으므로 경제적이지만, Si+C→SiC는 발열 반응임으로, 온도 제어가 어렵고, 합성한 SiC는 조립이 되기 쉽다. 현재는 공업적으로 이용되고 있지 않다.

4. SiC분말의 소결

4.1 재결정법(Re-crystallization method)

SiC조립의 성형체를 그대로 2400℃전후의 고온에서 가열하면 표면이 기화하여 접합부에 응축하여 입자를 결합한다. 소결수축이 없고, 밀도가 ∼2.5g/cm3 정도의 다공질 재료가 생긴다. 1938년의 미국 특허가 있어, 가장 오래된 소결 방법이다. 고온으로 처리하므로 비교적 고순도이고 열충격에 강하다. 열화학적으로 매우 안정함으로, 균열관, 로재나 도가니, 히터에 사용되어 왔다. 강도는 100MPa 정도로 크지는 않지만, 중요한 공

업 재료이다.

업 재료이다.

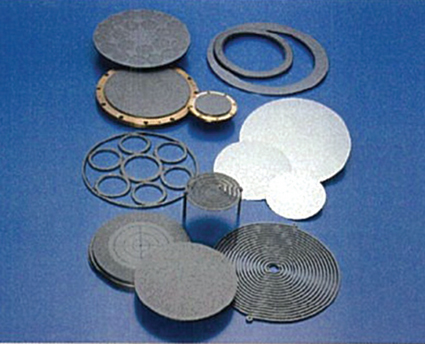

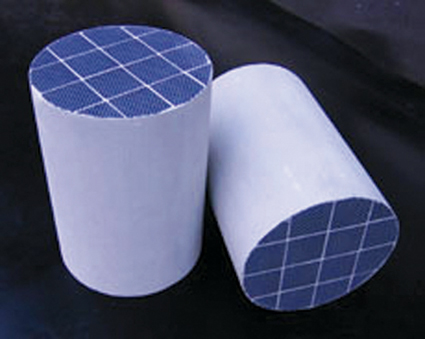

생산이 확대되고 있는 디젤 엔진 배기가스 흑연 입자 제거용 필터(DPF)는 이 방법에 따른다. DPF는 SiC 다공체의 화학 안정성, 내열 충격성과 전기 전도성을 이용한 것으로, 유럽의 디젤카에 장착되고 있는 것은 이미 알려진 사실이다. SiC의 특징을 살린 응용의 좋은 예로, 종래의 전통재료가 환경 정화 재료로서 다시 주목받고 있는 셈이다(그림 5, 그림 6의 좌상).

4.2 반응소결법(RS, Reaction Sintering, Reaction Bonding)

4.2 반응소결법(RS, Reaction Sintering, Reaction Bonding)

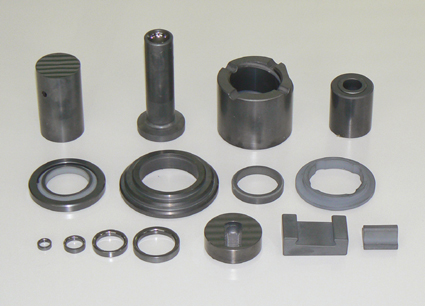

반응 소결법은 Si+C→SiC의 반응을 이용한다. SiC조립과 C로부터 이루어진 다공질 성형체를 Si분말과 함께 1450-1700℃로 가열하면, 용해 한 Si가 성형체에 침투하여 소결한다. 1970년의 미국 특허가 있다. 터빈 엔진의 금속 대체 재료인REFEL으로서 영국에서 개발되었다. 이것은 파인 세라믹스 붐의 단서가 된 재료이다. 반응 소결 SiC는 반응시 발열을 제어해야만 하고, 소결체중에 Si가 잔류하고(그림 6 좌하), 강도는 크지는 않다. 소결 후에 고온으로 가열하여, Si를 증발 제거하여, 다공질이지만 강도 저하가 없는 재료를 만들기도 한다. 대형 복잡 형상의 부품을 제조할 수 있으므로, 로재, 도가니, 소결치구류 등에 대량으로 사용되고 있다. 근래에는, 고순도 원료로부터 반도체 제조 장치용 부품이, 또한 특수한 대형 부품이 만들어져 매우 중요한 소결법이 되어 있다 (그림 7).

4.3 상압소결법(NS:Normal sintering, Pressureless sintering)

SiC의 고온·내마모 구조재료는 상압 소결로 만들어진다. 서브 미크론의 분말에 B-C계의 소결조제를 첨가하여 Ar분위기하에서 2100℃에서 소결 한다. 미국 GE의 S.Prochazka가 발견하였다[5]. 공유결합성의 세라믹 분말을 소결 할 수 있던 것은 그 당시에는 놀라움 이었다. Prochazka는 입계에 첨가물이 석출하여, 입계 에너지가 저하함으로, 기공의 3 중점 2면각의 치밀화 임계 조건을 만족시켰다고 설명하였다. 세라믹스의 난소결성을 입계의 에너지 문제로서 처음으로 고찰하였다. B-C에 Al를 첨가하면, Al-B-C계의 액층이 고온에서  발생하여, 소결이 쉬워진다. 상압 소결의 소결조제로는 Al2O3도 있지만 소결성이 뒤떨어진다.

발생하여, 소결이 쉬워진다. 상압 소결의 소결조제로는 Al2O3도 있지만 소결성이 뒤떨어진다.

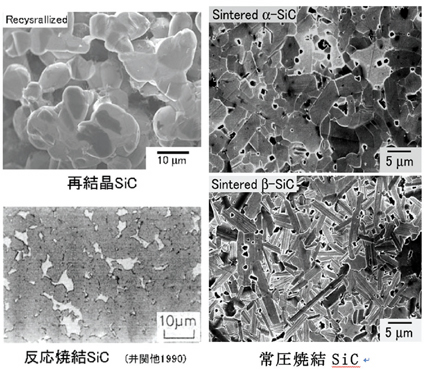

원료에 의해 소결체에도 α와β형태가 있어, 전자의 조직은 등축입자 형상이고, 후자는 판주상이 된다(그림 6 오른쪽). 세라믹스의 기계적 성질은 조직에 영향을 받아 강도는 입경에 반비례(-1/2승에 비례) 하고, 파괴 에너지는 입자의 장단(아스펙트) 비와 입경에 비례한다. 따라서, 조직 제어된 β형 SiC 소결체는 고성능이 된다. 용도는 메카니칼 씰 등 내마모 재료가 많다(그림 8).

4.4 액상소결법(Liquid phase sintering)

SiC의 액상소결법은 1975년에 핫 프레스로 개발되었다. 소결조제로는 Al2O3-Y2O3등의 산화물을 사용한다. 소결조제는 분말 표면에 있는 SiO2와 반응하여, 고온에서 액상을 만들어, 확산 경로가 되는 입계상을 형성한다. 소결조제의 첨가량은 수%로 많은 셈이고, 산화물이 소결체의 입계에 두껍게 남는다. 그 때문에, 파괴가 입계에서 일어나, 강도와 파괴인성치(KIC)가 크다. 입계는 고온에서 액상이 되므로, 고온 강도는 저하한다. 일련의 열처리에 의해 입자가 성장하여, 밀도, 강도나 와이불 계수(m, Weibull modulus, 격차)를 개선할 수 있다. 산화물의 소결조제는 상압 소결이 어렵고, 공업적으로는 이용되지 않는다.

4.5 가압소결법(HP:Hot pressing)과

열간 가압소결(HIP:Hot Isostatic Pressing)

HP는 이미 액상소결의 부분에서 언급했지만, 일반적으로 소결하기 어려운 계의 치밀화에 이용된다. HIP는 Ar의 고압중에서 가열한다. 기공이 폐기공이 될 때까지 소결하고, 그 후, 가스압으로 완전하게 치밀화 한다. 경제적은 아니지만, 정밀 기기나 반도체 제조용 부품에 응용되고 있다. 고순도이기 때문에 소결하기 어려운 것이나, 부가가치가 높고 특수한 제품 제조에 HP나 HIP가 이용된다.

4.6 방전 플라즈마 소결법(SPS:Spark plasma sintering,

또는 PECS(Pulse electric current sintering))

분말 원료를 HP와 마찬가지로 흑연 몰드에 넣어 상하 펀치의 가압과 펄스 직류 대전류를 가하여, 급속히 가열시켜, 몇 분에 소결을 완료시키는 방법이다. 비교적 낮은 온도에서의 소결과 완전 치밀화가 가능하다. 또한, 입자의 성장을 억제할 수 있는 것도 특징이다. 신재료의 개발 연구에 자주 이용된다.

5. 소결이론과 소결조제의 역활

5.1 소결의 종래이론

소결의 종래 이론으로서, 1900년 중기무렵에 확립한 Kuczynski-Kingery-Coble의 이론이 유명하다[6-8]. 이것은, 소결을 2개의 구 입자의 접합으로 모델화하여, 접합부에 네크 형성을 가정한다. 물질은 입자 내부에서 네크의 마이너스의 곡율 부분으로 흐른다.

구동력은 표면장력γsf와 곡율κ이 만드는 포텐셜 구배μ이며, 물질류는 Fick (또는 Nernst-Einstein)의 식에 따른다.

.jpg) (1)

(1)

이것과 모델의 기하학적인 관계로부터 소결수축식(2)가 얻어진다.

.jpg) (2)

(2)

K、Dx、Ω、w、a는 각각 정수, 확산 계수, 원자 용적, 입계 두께이다. 소결은 입경의 -n/m승, 시간 t의 1/m승에 비례한다. 물질 이동에는 입계와 체적 확산이 있고, n와 m는 각각에 대해서 4와 3 및 3과 2이다. 종래 이론의 문제점은, 소결 수축식(2)에 입계 에너지 또는 입계 장력이 포함되어 있지 않은 것이다. 입계는 SiC의 소결에 있어서 가장 중요한 인자이다. 또한, 고체의 표면에는 장력γsf가 정말로 존재하는지의 의문이 있다.

5.2 소결이론의 새로운 접근[9,10]

미분말은 큰 표면적을 갖고 있다. 소결을 하면 표면 에너지εsf는 입계 에너지εgb로 변화하여, 계는 자유에너지를 상실한다. 따라서, 분말이 갖는 과잉 자유에너지ΔG가 소결을 구동한다. 이와 같이 생각하면, 새로운 소결 이론을 만들어 낼 수 있다. 즉, ΔG와 소결을 구동하는 물질 이동 dv/dt는 각각 식(3)과 (4)로 표현가능하다.

.jpg) (3)

(3)

.jpg) (4)

(4)

여기서, ssf、sgb는 표면과 입계 면적, (ax/λx)는 확산 면적/확산 거리에서 계의 형상 인자이다. 자세한 계산은 문헌[9,10]을 참고하고, 소결 수축 속도d(l/l0)/dt는 (5) 식이 된다.

.jpg) (5)

(5)

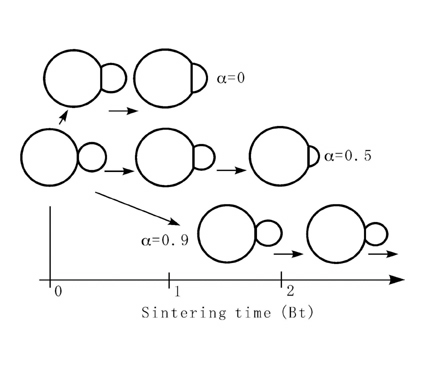

f는 εgb/εsf, 입경rsys, 입경비(분포) R0, 입계두께w이다. 소결은rsys의 3승에 반비례하여, 입계 에너지εgb의 함수이다. (5)식에 입성장을 더해 소결 거동을 시뮬레이션 하면 그림 9가 된다[ 9,10].

소결은 입계 에너지에 강하게 의존하고, 입계 에너지가 작을 때(α=0, 0.5)는 치밀화 한다. 한편, 입계 에너지 가 클 때(α=0. 9)는 입성장하여 치밀화하지 않는다. 바꾸어 말하면, 분말은 조대화하여 다공체가 된다.

가 클 때(α=0. 9)는 입성장하여 치밀화하지 않는다. 바꾸어 말하면, 분말은 조대화하여 다공체가 된다.

SiC는 공유결합성 물질로 입계 에너지가 크고, 표면 에너지에 가깝다(α쩁1). 그 때문에, 소결에 열역학적 장벽이 있어, 난소결성이다. 치밀화에는 소결조제가 필수이고, 소결조제는 입계에 석출하여, 입계 에너지εgb를 낮추고 있다. 반대로 다공체를 만들려면, εgb를 낮추지 않고 확산Dx를 가속하는 소결조제를 첨가하면 좋다. Al계의 소결조제가 유효하다.

6. 단결정의 합성

1950년대에 SiC 결정이 반도체 기판으로서 주목받아, 승화·재결정, 기상(CVD)이나 용융 금속법등의 단결정 합성법과 디바이스화가 연구되었다. 그 후, Si단결정에 완전하게 압도 되었지만, 최근에는 파워 디바이스로서 대형이면서 양질의 단결정 합성의 연구가 부활하여, 활발하게 진행되었다. SiC의 밴드 갭이 2.2-3.02eV로 크기 때문이다(Si는 1.1 eV).

레리법:SiC조립을 흑연도가니에 채워, 2천 수백℃에서 가열하면, 승화 재결정에 의해서 도가니의 벽에 단결정이 성장한다. Iley와 J.A.Lely가 1947년과 1955년에 개발했다. 고순도화는 가능하지만 대형 결정의 합성은 어려웠다.

개량 레리법:흑연도가니의 상부에 종자 결정을 두어, 하부에서 SiC 원료를 장입하여 가열한다. 온도차를 생기게 하여, 기화·응축 기구로 결정을 성장시킨다.

고온에서의 합성이기 때문에 α-SiC가 생성되지만, 4 H가 바람직하다. 결함이 없는 대형의 결정을 경제적으로 합성할 수 있으면, 시장은 거대하다.

용융 금속법:금속의 고온 용융액에 고용한 Si와 C로부터 SiC를 석출시키는 방법이다. 용해 금속에는 Si, Cr, Si/Cr, Si/Al, Co/Si가 이용된다. 용액의 온도와 과포화도(온도 구배)가 폴리 타입을 결정한다. 대형 결정의 합성은 아직 성공하지 않는 것 같다.

화학 기상 성장법(CVD):원료 가스의CH3SiCl3, C2H5SiCl2, CH3SiHCl2, CH3SiH3, SiH4+C3H8, SiHCl3+CHCl3등으로부터epitaxy성장을 이용하여, SiC를 성장시키는 방법이다. 서브 결정립이나 결함의 제거는 어렵지만, 고순도로 대형의 SiC 단결정의 제조가 가능하다. 다형은 저온이므로 β형태가 된다.

수계 용액법:K3[Fe(CN)6] (페리시안화 칼륨)과 KOH의 열수용액에서 SiC를 처리했을 때에(0001) C면에 연마 면상이나 수지상의 침적층이 생긴다. 1971년의 보고이고, 현재는 뇌리에서 잊어버린 기술이지만, 재검토해도 괜찮다.

7. 결론

SiC가 선진 재료나 반도체 제조용 재료로서의 개발이 활성화 되어, 새로운 방향으로 전개되는 감이 있다. 그 중에서, SiC 재료 개발에 고순도·고치밀화·나노화와 신규특성 부여의 프로세스가 가해졌지만, 분말 합성, 분말 성형과 소결이 기본적인 기술로서 중요하다.

요약하면, 신기술도 종래 프로세스의 연장선에 있다는 것이다. 그러한 기본적 기술은 1970년경까지 벌써 확립되어 있었다. 실용화의 관점으로부터 몇 개의 기술은 사라진 것도 있다. 종래 기술로부터 많은 지식을 배울 수 있다는 것은 명백하고 중요하다고 생각한다.

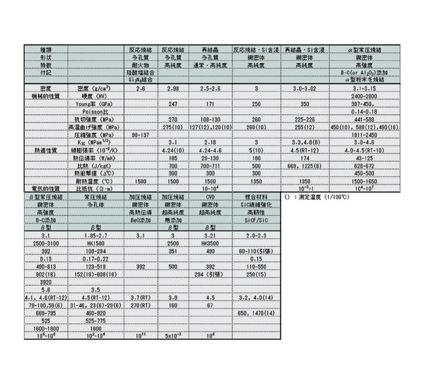

마지막으로 SiC 재료의 개발이 가장 번성했던 2000년에, 일본에서 제조된 제품의 물성치를 제조 화사의 카탈로그를 참조하여 표 1에 정리하였다 [2]. 참고가 되기를 바란다.

감사의 글

본문 중의 몇개의 그림은 게재 허가를 얻어 인용하였다. 사진을 제공해준 각 기업의 후의에 감사의 마음을 전한다.

참고문헌

1) 田中英彦、「セラミックレビュ一·炭化ケイ素の粉末合成とその燒結」、セラミックス、42、342-359 (2007).

2) 日本學術振興會第124委員會編、「SiC系セラミックス新材料」內田老鶴圃(2001)

3) W. F. Knippenberg, Philops Res. Rept., 18, 161-274 (1963).

4) 猪股吉三, 三友護,井上善三郞,田中鑛吉, 窯業協會誌, 77, 130-135 (1969).

5) S. Prochazka, J. Charles, Bull. Am. Ceram. Soc., 52, 885?891 (1973).

6) G. C. Kuczynsky, Trans. Am. Inst. Min. Metall. Eng., 185, 169?178 (1949).

7) W. D. Kingery, M. Berg, J. Appl. Phys. 26, 1205-1212 (1955).

8) R. L. Coble, J. Am. Cera. Soc., 41, 55-62 (1958).

9) H. Tanaka, J. Ceram. Soc. Japan, 110, 877-883 (2002).

10) 田中英彦, まてりあ(Materia Japan), 48, 404-411(2009).

* 문헌 [1-3]은 SiC전반에 대한 총설임으로 자세한 내용은 인용문헌을 참고할 것

그림 1. SiC의 결정 구조와 다형

그림 2. SiC 다형의 열안정성

그림 3. 새로운 합성법에 의한 SiC 고순도 미분말, a: 프리카서법,

b: CVD법(사진 제공: 스미또모 오사카 세멘트(주))

그림 4. 프리카서법의 분말로부터 제조한 반도체 제조 장치용 초고순도 부품

(사진 제공: (주)브리지스톤)

그림 5. SiC재질의 DPF(Diesel Particulate Filter) (사진 제공: 이비덴(주))

그림 6. 각종소결법에 의한 소결체의 미세조직

(왼쪽위: 재결정법, 왼쪽밑: 반응 소결법, 오른쪽위: 상압 소결법에 의한 α형,

오른쪽 아래:상압 소결법에 의한 β형)

그림 7. 반응 소결법에 의한 첨단 재료, 왼쪽:Si wafer용 튜브와 보드(사진 제공:태평양 랜덤

(주)), 가운데:반응관 (사진 제공:코바렌트 머트리얼(주)), 오른쪽: 항공 우주용 밀러

(사진 제공: 도시바(주))

그림 8. SiC내마모 재료

그림 9. 분말의 소결 거동, 합체(치밀화)와 입성장의 입계 에너지 의존.

α=α=εgb/εsf(입계 에너지/표면 에너지)

표 1. 일본에서 공업적으로 제조된 각종 SiC 소결체(2000년도의 카탈로그)

田中英彦(다나까 히데히꼬)

田中英彦(다나까 히데히꼬)

1977년 東京工業大學大學院 무기재료학과 박사과정 수료

1977년 科學技術汀無機材質硏究所 입소

1984년 독일 막스프랑크 粉末冶金硏究所 객원연구원

1985년 프랑스 리용 應用物理硏究所 초빙연구원

2001년 物質·材料硏究機構, 非酸化物?結體그룹 리더

2007년 퇴직후 현직 物質·材料硏究機構 際나노 아키텍토닉스硏究?点 기술지원팀

연구이력 세라믹스 구조재료, 특히 비산화물 세라믹스의 개발과 기계적 성질의 평가에 종사 최근에는 물질 이동 속도와 소결 이론을 연구하고 있다.

.jpg) 장병국

장병국

1981년 연세대학교 요업공학 학사

1994년 동경대학 공학박사

1999년 통산성 산업기술융합영역연구소 네도 연구원

2002년 일본 화인세라믹센타 주석연구원

2003년 메이죠대학 재료기능공학과 강사

2007년 물질재료연구기구 나노세라믹센타 주간연구원

전문 세라믹 프로세싱 나노재료, 나노코팅, 열물성 평가

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net