자기장과 반응소결이 적용된 슬립캐스팅을

이용한 배향성 β-Si3N4와 β-Sialon의

제조에 관한 연구

Yoshio Sakka NIMS Nano Ceramic Center의 Managing Director

초록

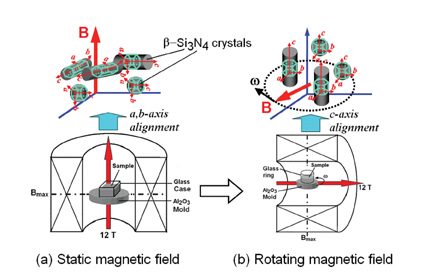

본 논문은 12테슬라의 자속밀도를 가지는 고자기장 하에서의 반응소결이 적용된 슬립캐스팅을 이용한 배향성 β-Si3N4, β-Sialon 제조에 관한 저자의 연구업적 중 가장 중요한 연구결과들을 정리하고 있다. a, b-축으로 배향된 β-Si3N4와 β-Sialon은 정자기장(Static Magnetic Field)하 에서의 반응소결을 통해 제조되었다. 이는 β-Si3N4이 가지는 자화율 이방성에 의한 것으로 β-Si3N4의 경우 c-축의 자화율에 비해 a, b-축이 높은 자화율( Ca, b > Cc)을 가지고 있다. 반면 c-축으로 배향된 β-Si3N4의 경우 회전하는 자기장 하에서 성공적으로 제조할 수 있었다. β-Si3N4는 α-Si3N4에 비해 현저히 높은 배향성을 보여주는 것으로 밝혀졌으며 이는 β-Si3N4 Seed가 배향성 β-Si3N4와 β-Sialon 형성에 핵심적인 역할을 하고 있음을 증명한다.

National Institute for Materials Science(NIMS)산하 Nano Ceramics Centers(NCC)

Nano Ceramics Center는 NIMS의 산하연구기관으로 NIMS에서 진행하는 연구 분야 중 나노스케일 재료분야 연구를 담당하고 있다. 지난 수 십년 간 정보기술/반도체, 환경 분야, 원자력에너지, 우주산업등과 같은 첨단기술의 발전과 보급이 가속화됨에 따라 새로운 전자소자 및 장비에 대한 요구는 날로 증가하고 있다. NCC는 나노분말공정의 개발을 통해 이러한 산업계/과학계의 요구를 충족시켜줄 수 있는 새로운 전기적, 기계적, 화학적 특성과 다양한 기능을 지닌 세라믹 물질을 개발하고자 하고 있으며 이와 관련된 다양한 연구를 진행하고 있다. NCC는 총 6개의 연구그룹으로 이루어져 있으며 6개의 그룹은 다음과 같이 구성된다.

이루어져 있으며 6개의 그룹은 다음과 같이 구성된다.

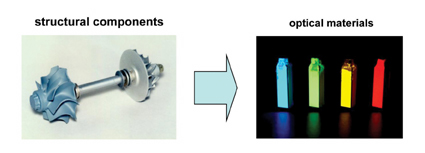

쪾미세분말 공정 그룹 쪾비산화물 세라믹 그룹 쪾질화물 분말 그룹 쪾미세결정립 내화물 그룹 쪾플라즈마공정 그룹 쪾기능성유리 그룹. NCC는 현재 ‘나노분말 공정을 이용한 혁신적 세라믹 물질의 개발’을 목표로 하는 2차 연구개발 과정(2006-2010)을 진행하고 있다. Fig. 1은 이상적인 구조용 세라믹스로서 Si3N4가 적용될 수 있는 다양한 분야와 응용제품들을 보여주고 있다. Si3N4는 높은 강도, 내열성, 내 부식성을 특징으로 하는 물질로 수년 전 까지만 해도 구조용 세라믹스로만 생각되어 왔다 하지만 현재에는 매우 우수한 특성의 인광물질로도 광범위하게 사용되고 있다. NCC는 NIMS에서 개발된 다양한 기술이 적용된 새로운 나노분말 공정개발 그리고 ‘결정립계 나노구조( Grain-boundary Nanostruc

Grain-boundary Nanostruc

ture)’의 설계와 평가기술 개발을 목표로 하고 있으며 이러한 기술을 기반으로 NCC에 속해있는 6개의 그룹의 유기적인 협동을 통해 혁신적인 성능을 지니는 신개념 세라믹 물질을 개발하고자 한다. NCC는 이러한 목표의 달성을 위해 4가지 핵심연구 분야를 선정하였으며 NCC가 선정한 4가지 핵심연구 분야는 다음과 같다.

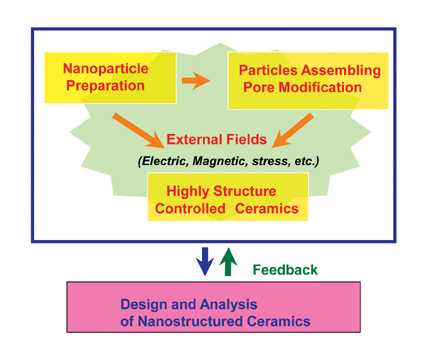

(1)균일조성과 정확히 제어된 결정크기를 지닌 나노분말의 합성 (2)균일한 입자크기를 갖는 나노분말의 배열/조립, 과 분산 (3)마이크로 사이즈에서 나노사이즈에 이르는 미세 구조체의 정밀구조제어 (4)물질의 국부적 구조에 따른 특성변화를 기반으로 하는 나노구조물의 설계. Fig. 2는 NCC가 선정한 4가지 핵심연구 분야들의 상호적인 관계를 보여주고 있으며 주목할 점은 나노분말 공정을 이용한 다양한 물질제조에 있어 자기장, 전기장 등의 외부요소가 나노분말 공정으로 제작된 물질의 특성에 큰 영향을 미친다는 것이다. Fig. 2에서 보여주는 바와 같이 NCC는 전기장, 자기장으로 대표되는 다양한 외부요소들이 적용된 새로운 나노분말 공정과 이를 통한 새로운 물질개발에 관한 다양한 연구를 진행하고 있다.

Si3N4 and Sialon

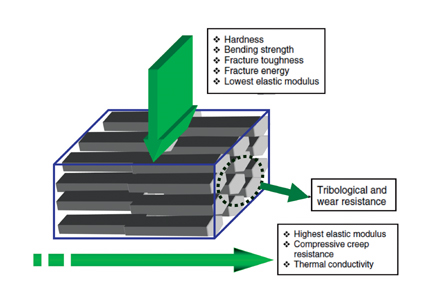

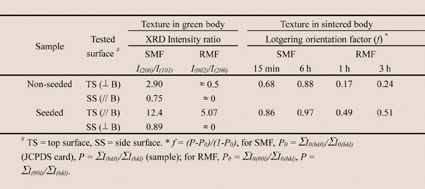

높은 기계적 강도, 높은 파괴인성, 화학적 안정성, 뛰어난 내 산화성, 내 부식성, 내 마모성 등을 고루 갖춘 β-Si3N4과 β-Sialon은 자동차 엔진의 부품, 각종 내 부식성 산업제품, 절단공구 등의 다양한 응용제품에 활용 가능한 구조용 세라믹스로 가장 주목받고 있는 물질 중 하나이다. 하지만 Si3N4가 지니고 있는 몇 가지 제한 된 특성들 때문에 β-Si3N4과 β-Sialon의 응용제품으로의 활용은 현재까지 매우 제한적으로 이루어지고 있다. Si3N4의 결정을 특정방향으로 배향하는 방법은 이러한 제한적 특성들을 개선하여 Si3N4를 매우 이상적인 구조용 세라믹스로 만들 수 있는 방법으로 이렇게 만들어진 배향 성을 지니는 Si3N4는 Fig. 3에서 보여주고 있는 극한의 환경에서 사용되어지는 각종 응용제품들의 제작에 활용될 수 있을 정도의 우수한 특성을 보여준다[4]. 배향성을 지니는 Si3N4를 제조하기 위한 일반적인 방법으로는 Template Grain Growth(TGG)와 Hot-Working(HW)의 두 가지 방법이 있다. TGG와 HW는 Si3N4가 배향 성을 지니도록 하는데 있어서는 비교적 효과적이지만 복잡한 모양의 제품을 만들기가 매우 어렵다는 단점을 가지고 있다. 이에 반해 NCC에서 개발된 고자기장 배향 방식 (Strong Magnetic Field Alignment: SMFA)은 10T(테슬라) 이상의 강한 자기장 하에서의 슬립캐스팅과 소결을 통해 비자성 세라믹스를 특정방향으로 배향하는 방식으로, SMFA를 이용할 경우 복잡한 형태를 지닌 배향성 Si3N4 제품을 매우 효과적으로 만들 수 있다. SMFA에서 자기장에 의한 결정배향은 Siip Casting 또

된 특성들 때문에 β-Si3N4과 β-Sialon의 응용제품으로의 활용은 현재까지 매우 제한적으로 이루어지고 있다. Si3N4의 결정을 특정방향으로 배향하는 방법은 이러한 제한적 특성들을 개선하여 Si3N4를 매우 이상적인 구조용 세라믹스로 만들 수 있는 방법으로 이렇게 만들어진 배향 성을 지니는 Si3N4는 Fig. 3에서 보여주고 있는 극한의 환경에서 사용되어지는 각종 응용제품들의 제작에 활용될 수 있을 정도의 우수한 특성을 보여준다[4]. 배향성을 지니는 Si3N4를 제조하기 위한 일반적인 방법으로는 Template Grain Growth(TGG)와 Hot-Working(HW)의 두 가지 방법이 있다. TGG와 HW는 Si3N4가 배향 성을 지니도록 하는데 있어서는 비교적 효과적이지만 복잡한 모양의 제품을 만들기가 매우 어렵다는 단점을 가지고 있다. 이에 반해 NCC에서 개발된 고자기장 배향 방식 (Strong Magnetic Field Alignment: SMFA)은 10T(테슬라) 이상의 강한 자기장 하에서의 슬립캐스팅과 소결을 통해 비자성 세라믹스를 특정방향으로 배향하는 방식으로, SMFA를 이용할 경우 복잡한 형태를 지닌 배향성 Si3N4 제품을 매우 효과적으로 만들 수 있다. SMFA에서 자기장에 의한 결정배향은 Siip Casting 또 는 Gel Casting과 같은 슬러리 압밀 (Slurry Consolidation)과정 중에 일어난다[5, 6]. SMFA는 Si3N4이외에도 Al2O3, TiO2, AIN 등의 비자성 세라믹스의 결정배향을 위해 사용될 수 있다. SMFA는 자기력의 비등방성 자기에너지가 열적에너지 보다 클 때 비입방 구조(Non-Cubic Structure)의 결정이 자기에너지의 방향에 따라 회전하는 원리를 이용한 것이다. 비입방 구조의 세라믹스 결정은 자화율 이방성을 가지고 있으며 자기장이 인가될 경우 자화율이 가장 큰 축이 인가된 전기장과 평행한 방향으로 배열하려는 성질을 가진다. 따라서 c-축의 자화율이 a, b-축의 자화율보다 큰 경우 (χc > χa, b) SMFA시 정 자기장(Static Magnetic Field)을 인가하여 a, b-축 방향으로 결정이 배열된 배향성 세라믹스를 제조할 수 있으며 a, b-축의 자화율이 c-축의 자화율 보다 큰 경우 (χc < χa, b)에는 SMFA 시 자기장을 회전시키는 방식으로 c-축 방향향으로 결정이 배열된 배향성 세라믹스를 얻을 수 있다. [7] α-Si3N4와 β-Si3N4는 모두 육방정계(hexagonal)의 결정구조를 가지기 때문에 SMFA는 β-Si3N4는 물론 α-Si3N4의 결정 배향에도 사용될 수 있다. 본 저자는 SMFA를 이용하여 매우 높은 질서도로 배향된 a, b-축 배향성 β-Si3N4와 c-축 배향성 β-Si3N4를 제조하는 방법을 개발했다. 이 논문은 배향성 β-Si3N4, β-Sialon 제조에 관한 본 저자의 연구업적 중 가장 중요한 연구결과들을 요약하고 있다.

는 Gel Casting과 같은 슬러리 압밀 (Slurry Consolidation)과정 중에 일어난다[5, 6]. SMFA는 Si3N4이외에도 Al2O3, TiO2, AIN 등의 비자성 세라믹스의 결정배향을 위해 사용될 수 있다. SMFA는 자기력의 비등방성 자기에너지가 열적에너지 보다 클 때 비입방 구조(Non-Cubic Structure)의 결정이 자기에너지의 방향에 따라 회전하는 원리를 이용한 것이다. 비입방 구조의 세라믹스 결정은 자화율 이방성을 가지고 있으며 자기장이 인가될 경우 자화율이 가장 큰 축이 인가된 전기장과 평행한 방향으로 배열하려는 성질을 가진다. 따라서 c-축의 자화율이 a, b-축의 자화율보다 큰 경우 (χc > χa, b) SMFA시 정 자기장(Static Magnetic Field)을 인가하여 a, b-축 방향으로 결정이 배열된 배향성 세라믹스를 제조할 수 있으며 a, b-축의 자화율이 c-축의 자화율 보다 큰 경우 (χc < χa, b)에는 SMFA 시 자기장을 회전시키는 방식으로 c-축 방향향으로 결정이 배열된 배향성 세라믹스를 얻을 수 있다. [7] α-Si3N4와 β-Si3N4는 모두 육방정계(hexagonal)의 결정구조를 가지기 때문에 SMFA는 β-Si3N4는 물론 α-Si3N4의 결정 배향에도 사용될 수 있다. 본 저자는 SMFA를 이용하여 매우 높은 질서도로 배향된 a, b-축 배향성 β-Si3N4와 c-축 배향성 β-Si3N4를 제조하는 방법을 개발했다. 이 논문은 배향성 β-Si3N4, β-Sialon 제조에 관한 본 저자의 연구업적 중 가장 중요한 연구결과들을 요약하고 있다.

β-Si3N4과 β-Sialon 제조에 사용된 원재료(분말) : α-Si3N4 (SN-E10, 4.6% β, Ube Industries. Ltd., Japan), β-Si3N4 (NP-500, 3.4% α, Denki Kagaku Kogyo Co., Japan), Y2O3 (Shin-Etsu Chemical Co., Ltd, Japan), Al2O3 (AKP-50, Sumitomo Chemical Co., Ltd., Japan), AIN (Grade F, Tokuyama Corp., Japan)

β-Si3N4의 제조 : 배향성 β-Si3N4을 제조를 위해 Si3N4:Y2O3:Al2O3 = 90:5:5(몰분율)의 초기조성을 지닌 분말을 준비하였다. 준비된 분말을 PEI(Poly Ether Imide)수용액에 혼합한 후 초음파 발생기를 이용하여 5분간의 초음파 균질화를 수행하는 방식으로 분말과 PEI수용액이 균질하게 혼합된 슬러리를 제조했다. 슬러리의 혼합비는 분말 : PEI수용액 = 3:7(부피분율)이며 PEI수용액의 PEI농도는 1.5%이다. 슬러리의 pH값은 염산(HCl)을 이용하여 ph10에 가깝게 조절하였다. 슬러리의 탈기(deairing)를 수행한 후 알루미나 몰드상의 유리 고리 또는 케이스 세트를 이용하여 슬립캐스팅을 수행하였으며 슬립캐스팅이 진행되는 동안 12T의 자기장이 슬립캐스팅이 진행되고 있는 몰드에 인가되었다. 슬립캐스팅 중 인가된 자기장은 회전하는 방식과 정지해 있는 방식의 두 가지로 나뉘어 수행되었으며 회전하는 방식에서의 경우 전기장의 회전속도는 10rpm으로 고정되었다. 압밀(Consolidation), 건조(drying), 정수압성형(Cold Isostatic Pressing)-(392 MPa)과 하소(Calcination)-(500℃ - 2hr)가 모두 끝난 시료를 1800℃,-0.2 MPa의 질소분위기의 탄소저항로(Graphite Resistance Furnace)에서 소결하였다.

β-Sialon의 제조 : Sialon의 제조를 위해 사용되는 Si3N4-Al2O3-AIN의 혼합비는 Sialon의 화학 양론적 조성비를 Si6-zAlzOzN8-z라 할 때 적정한 Z의 값의 Sialon이 제조될 수 있는 조건을 기준으로 결정되었으며 소결조제(Sintering aid)로 3wt%의 Y2O3가 첨가되었다. α-Sialon의 제조에는 Si6-zAlzOzN8-z의 Z값이 0.5, 1.5, 3, 4가 되는 4가지의 혼합물이 사용되었으며 β-Sialon의 경우에는 Z가 1.5이 되는 1개의 혼합물만이 사용되었다. 에탄올을 용제로 하는 원자분율 1%의 PEI가 분산제로 사용되었다. 준비된 분말과 PEI 분산제가 균질하게 혼합된 Slurry는 Planetary Milling 또는 Balling Milling방식에 의해 만들어졌다. Z1.5A로 표시된 시료의 제작에 사용된 Slurry는 Si3N4용기와 Si3N4 Ball을 이용한 1시간의 Planetary Milling 공정을 통해 제조되었으며 Z1.5B로 표시된 시료의 제작에는 플라스틱용기와 Si3N4 Ball을 이용한 24시간의 Ball Milling 공정을 이용하여 제조되었다. Z1.5A와 Z1.5B 시료의 제작에 사용된 Slurry는 모두 1.5의 Z값을 지니며 Slurry를 구성하는 PEI분산제와 Si3N4-Al2O3-AIN의 부피비는 7:3으로 동일했다. 슬러리의 탈기(deairing)를 수행한 후 알루미나 몰드상의 유리 고리 또는 케이스 세트를 이용하여 슬립캐스팅을 수행하였으며 슬립캐스팅이 진행되는 동안 12T의 자기장이 슬립캐스팅이 진행되고 있는 몰드에 인가되었다. (Fig. 4a) 슬립캐스팅 중 인가된 자기장은 회전하는 방식과 정지해 있는 방식의 두 가지로 나뉘어 수행되었으며 회전하는 방식에서의 경우 전기장의 회전속도는 10rpm으로 고정되었다. 압밀(Consolidation), 건조(drying), 정수압성형(Cold Isostatic Pressing)-(392 MPa)과 하소(Calcination)-(500℃-2hr)가 모두 끝난 시료를 1800℃,-0.2 MPa의 질소분위기의 탄소저항로(Graphite Resistance Furnace)에서 소결하였다.

특성평가 : 소결이 완료된 시료의 소결밀도의 측정에는 아르키메데스방법이 사용되었다. 소결 전과 소결 후의 시료들을 대상으로 결정의 배향성을 평가하였다. 결정배향성의 평가는 X-선 회절분석(XRD)과 주사전자현미경(SEM)으로부터 수집된 자료의 분석을 통해 이루어졌다. 시료의 결정배향도(degree of textures)분석을 위해 Lotgering Orientation Factor가 사용되었다.

배향성 β-Si3N4의 특성분석

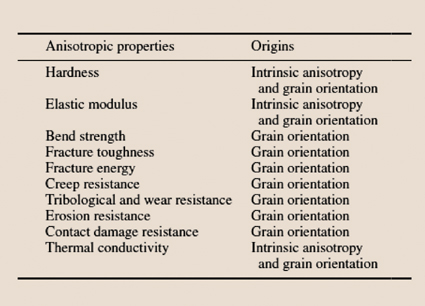

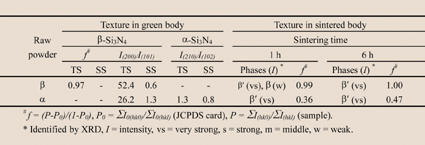

β-Si3N4에서 (200)면은 c-축과 평행하고 (200)면은 c-축과 수직한 방향이며 (101)면은 c-축을 가로지른다.  Table. 2에서 보여주는 바와 같이 SMFA시 인가되는 정자기장(Static Magnetic Field)는 XRD그래프 상의 (200)피크와 (101)피크의 강도를 감소시킨다.

Table. 2에서 보여주는 바와 같이 SMFA시 인가되는 정자기장(Static Magnetic Field)는 XRD그래프 상의 (200)피크와 (101)피크의 강도를 감소시킨다.

이는 a, b-축으로 결정이 배열되었음을 나타내는 것으로 β-Si3N4이 비등방성 자화율을 가지며 a, b-축의 자화율이 c-축의 자화율보다 크다는 것을((Cc > Ca, b) 의미한다.[8] 반면 회전자기장(Rotating Magnetic Field)이 인가되는 경우에는 시료측면부의 XRD그래프에서 (002)와 (200)면을 나타내는 피크가 0이 되는데 이는 회전자기장(Rotating Magnetic Field)이 매우 효과적으로 β-Si3N4의 결정방향을 c-축으로 배열하였음을 나타낸다. 시료 윗면의 XRD그래프가 보여주는 바와 같이 β-Seed의 첨가는 분명  SMFA에 의해 제작된 β-Si3N4의 배향도를 높여준다. SMFA방식은 TGG와 HW방식과 비교할 때 β-Si3N4 분말의 형태(Morphology)의존도에 있어 매우 큰 장점을 가진다.

SMFA에 의해 제작된 β-Si3N4의 배향도를 높여준다. SMFA방식은 TGG와 HW방식과 비교할 때 β-Si3N4 분말의 형태(Morphology)의존도에 있어 매우 큰 장점을 가진다.

Fig. 4는 정자기장(Static Magnetic Field)과 회전자기장(Rotating Magnetic Field)가 인가된 상태에서 β-Si3N4의 결정배향 메커니즘을 도식적으로 설명하고 있다. β-Seed의 첨가는 소결시간을 증가시키는 것보다 더욱 효과적으로 α-Si3N4에서 β-Si3N4로의 상변화와 Si3N4결정의 정렬을 촉진하는 역할을 한다.

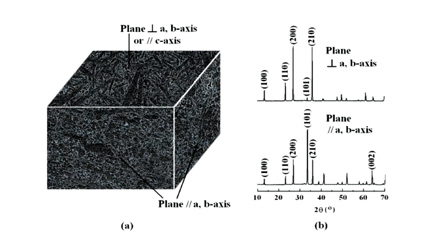

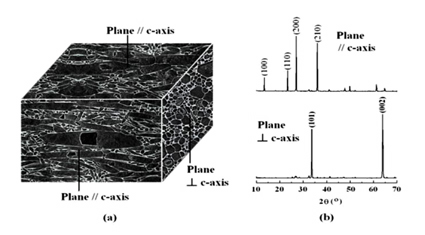

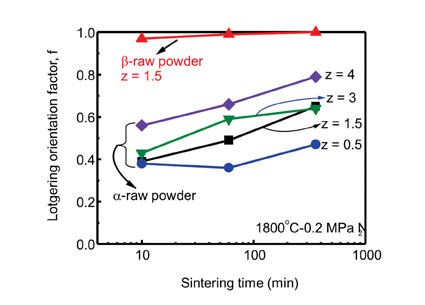

Table. 2에서 보여 지는 바와 같이 β-Seed의 첨가는 β-Si3N4의 배향성을 높여주는 역할을 하며 β-Seed의 첨가에 의해 나타나는 이 현상은 c-축으로 정렬된 β-Si3N4에서 더욱 두드러지게 나타난다. β-Seed의 첨가된 시편의 소결시간을 6시간 까지 늘렸을 때 β-Si3N4의 f 값이 1에 가깝게 되며 이는 β-Si3N4이 거의 완벽하게 a, b-축으로 배열되었음을 의미한다. Fig. 5와 Fig. 6은 각각 정자기장(Static Magnetic Field) 하의 SMFA에 의해 제작된 a, b-축배향 β-Si3N4와 회전자기장이 적용된 SMFA를 이용하여 제작된 c-축으로 배향된 β-Si3N4의 3차원 미세구조와 XRD 패턴을 보여주고 있다.

Fig. 6에 흰색화살표로 표시된 Core-Rim구조는 SMFA를 이용하여 제작된 β-Si3N4의 결정배향이 Template  Grain Growth(TGG)메커니즘에 의해 일어나고 있음을 나타내며 β-Si3N4의 결정성장이 β-Seed의 c-축을 따라 진행된다는 것을 분명히 보여주고 있다. SMFA공정과 소결기제(Sintering Additive)첨가의 최적화를 통해 우리는 180Wm-1K-1의 높은 열전도도를 갖는 c-축 배향 β-Si3N4를 제작하였다.

Grain Growth(TGG)메커니즘에 의해 일어나고 있음을 나타내며 β-Si3N4의 결정성장이 β-Seed의 c-축을 따라 진행된다는 것을 분명히 보여주고 있다. SMFA공정과 소결기제(Sintering Additive)첨가의 최적화를 통해 우리는 180Wm-1K-1의 높은 열전도도를 갖는 c-축 배향 β-Si3N4를 제작하였다.

배향성 β-Sialon의 특성분석

Table. 3에서 보여주는 바와 같이 β-Si3N4분말을 이용하여 SMFA 슬립캐스팅을 하는 경우 α-Si3N4을 이용한 경우보다 높은 배향성의 β-Si3N4이 형성되는 것으로 밝혀졌다. 이는 β-Si3N4분말이 α-Si3N4에 비해 낮은 응집력을 가지기 때문인  것으로 판단된다[8, 11].

것으로 판단된다[8, 11].

다른 한 가지 원인은 두 분말의 자화율 이방성 차이에 의한 것으로 β-Si3N4의 경우 α-Si3N4보다 높은 자화율 이방성을 가지기 때문에 동일한 자기장이 인가된 경우 β-Si3N4에 더 큰 힘이 가해진다[6]. α-Si3N4을 이용한 경우 β-Si3N4의 경우 매우 제한적인 결정배열과 α상과 β상이 혼재된 β-Si3N4가 형성되는 반면 β-Si3N4분말을 이용한 경우 97%에 달하는 Lotgering Oriedtation Factor를 지니는 거의 완벽한 배향성을 지닌 β-Sialon를 얻을 수 있었다. β-Si3N4분말을 원료로 사용한 β-Si3N4는 소결을 마친 후 소결 전의 시료와 비슷하거나 좀 더 높은 Lotgering Oriedtation Factor를 보여주었다.

하지만 α-Si3N4분말을 이용하여 제작된 β-Sialon의 경우 β-Si3N4분말을 이용해 제작된 β-Sialon에 비해 현저히 낮은 결정배향성을 보여주는 것으로 볼 때 α-Si3N4분말을 이용하여 α-Sialon을 제작하는 경우 소결 시 α상에서 β상으로의 상변화는 비교적 빠르게 진행지만 β-Si3N4의 배열은 충분히 일어나지 않는 것으로 판단된다.

Fig. 7은 높은 배향성을 지닌 α-Sialon을 제조하는데 있어 소결시간 또는 Z값을 늘리는 것 보다 β-Si3N4분말을 원료로 사용하는 것이 효과적이라는 것을 보여주고 있다.

배향성 β-Sialon은 β-Sialon결정립이 c-축을 따라 길게 자란 형태를 지니며 β-Sialon결정립의 성장방향은 a, b-축 방향으로 배향된 β-Si3N4와 같이 자기장의 방향에 평행하다.  요약

요약

a, b-축으로 배향된 β-Si3N4와 β-Sialon은 정자기장하 에서의 반응소결을 통해 제조되었다. 이는 β-Si3N4이 가지는 자화율 이방성에 의한 것으로 β-Si3N4의 경우 c-축의 자화율에 비해 a, b-축이 높은 자화율( Ca, b > Cc)을 가지고 있다. 반면 C-축으로 배향된 β-Si3N4의 경우 회전하는 자기장 하에서 성공적으로 제조할 수 있었다. β-Si3N4결정을 이용하여 SMFA 슬립캐스팅을 하는 경우 α-Si3N4결정 이용한 경우보다 높은 배향성을 보여주었으며 이는 β-Si3N4 핵의 초기배열이 β-Si3N4과 β-Sialon의 결정배열에 핵심적인 역할을 한다는 것을 의미한다.

References

[1] Y. Sakka, et al., Sci. Tech. Adv. Mater. Vol.8 (2007), p.571

[2] R.?J. Xie and N. Hirosaki, Sci. Tech. Adv. Mater. Vol.8 (2007),p.588.

[3] F. L. Riley: J. Am. Ceram. Soc Vol. 83 (2000), p. 245

[4] X. W. Zhu and Y. Sakka: Sci. Tech. Adv. Mater Vol. 9 (2008), No. 033001

[5] Y. Sakka and T. S. Suzuki: J. Ceram. Soc. Jpn Vol. 113 (2005), p. 26

[6] Y. Sakka, T. S. Suzuki and T. Uchikoshi: J. Europ. Ceram. Soc Vol. 28 (2008), p. 935

[7] T. Kimura: Polym. J Vol. 35 (2003), p. 923

[8] X. W. Zhu, T. S. Suzuki, T. Uchikoshi, T. Nishimura and Y. Sakka: J. Ceram. Soc. Jpn Vol. 114 (2006), p. 979

[9] X. W. Zhu, T. S. Suzuki, T. Uchikoshi and Y. Sakka: Key. Eng. Mater Vol. 368-372 (2008), p. 871

[10] F. K. Lotgering: J. Inorg. Nucl. Chem Vol. 9 (1959), p. 113

[11] X. W. Zhu, T. S. Suzuki, T. Uchikoshi and Y. Sakka, J. Am. Ceram. Soc Vol. 91 (2008), p. 620

Fig. 1. 구조용 세라믹스에서 인광세라믹스에 이르는 Si3N4의 다양한 분야와 응용제품들

Fig. 2. NCC소속 6개 연구그룹의 연구 분야와 응용제품간의 관계도

Fig. 3. c-축으로 결정이 배열된 β-Si3N4에서 가장 우수한 특성을 가지는 결정방향과 결정면들

Fig. 4 (a) 정자기장(Static Magnetic Field), 과 (b)회전자기장(Rotating Magnetic Field)

하에서의 β-Si3N4 결정의 배열 메커니즘

Table 1. Table 2.Table 3.

Fig. 5 a, b-축으로 배향된 β-Si3N4의 일반적인 (a)미세구조, 와 (b) XRD 패턴

Fig. 6 c-축으로 배향된 β-Si3N4의 일반적인 (a)미세구조, 와 (b) XRD 패턴

Fig. 7. 다양한 조건에서 제작된 β-Sialon 시료들의 배향성 비교

Yoshio Sakka

Yoshio Sakka

Yoshio Sakka는 현재 일본의 National Institute for Materials Science(NIMS)산하 Nano Ceramic Center의 Managing Director, World Premier International Research Center Initiative(WPI Initiative)의 프로젝트 리더를 역임하고 있으며 University of Tsukuba로 재직 중이다. 저자는 Kyushu University에서 1978년 학사학위, 1980년 석사학위를 취득하였으며 1983년 동 대학원에서 지르코니아 고용체의 이온확산에 관한 연구로 박사학위를 취득하였으며 박사학위 취득 후 NIMS의 전신인 National Institute for Metals에서 연구원 생활을 시작하였다. 저자는 현재 나노분말공정의 개발을 통해 새로운 전기적, 기계적, 화학적 특성과 다양한 기능을 지닌 혁신적인 세라믹 물질을 제작하는 연구를 진행하고 있다. 그는 14권의 서적을 집필하고 400편 이상의 연구논문과 60편 이상의 리뷰논문을 개제하였으며 50개가 넘는 특허를 보유하고 있다. 저자는 이러한 업적을 인정받아 American Ceramic Society에서 수여하는 Fulrath award (2006년 5월), Japanese Ceramic Society에서 수여하는 academic achievement(2005년 5월), Chinese Ceramic Society Award(2005년 10월)등의 많은 상을 수상하였다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net