나노 임프린트 기술을 이용한 인쇄전자 장비 공정기술개발 및 응용전망

이 헌 고려대학교 신소재공학부 교수

가. 나노 임프린팅 기술의 개요

- 효율적인 나노 패터닝 기술의 부재

현재까지 나노급 패턴 형성을 위한 기술로는 포토리소그래피 방법이 주를 이루고 있으며,이외에도 X-선 리소그래피[1], E-beam 리소그래피[2], AFM 및 STM을 이용한 proximal probe 리소그래피[3] 및 dip-pen 리소그래피[4] 등이 전 세계의 여러 연구 그룹에 의해 차세대 나노 패터닝 기술로 활발히 연구되고 있다. 하지만 X-선 리소그래피 방법의 경우, 20 nm 이하의 초극미세 패턴을 만들 수는 있으나 고출력 광원 및 이에 수반되는 광학시스템, 마스크 제작 기술에 고액의 제작비용이 필요하며, 기술적으로 상용화 단계에는 이르지 못하고 있다. 또한 AFM 및 STM을 이용한 proximal probe 리소그래피 방법과 dip-pen 리소그래피 방법 등은 대표적인 bottom up 방식의 나노 패턴 형성 방법으로, 수 nm 또는 원자 및 분자 크기의 패턴 형성이 가능하나 양산용 나노 공정기술로 사용되기에는 생산성이 너무 낮다는 문제점이 있다. 마찬가지로, E-beam 리소그래피 방법의 경우 마스크 없이 쉽게 nm 크기의 초극미세 패턴을 만들 수 있으나 point scanning 방식이므로 양산성이 너무 낮아서 실제 생산현장에서 사용되기 보다는 마스크 제작에만 주로 사용되고 있다.

-

현실적인 대안으로써의 나노 임프린팅 기술

이에 반하여 프린스턴 대학의 Stephen Chou 교수에 의하여 처음 제안된 나노 임프린트 리소그래피 (nano-imprint lithography)기술[5]은, 나노 구조물 및 나노 소자를 경제적으로 대량생산 가능하게 하는 기술로 새로이 각광받고 있다. 나노 임프린트 리소그래피 방법이란, 나노급 표면 요철패턴을 갖는 템플레이트(스탬프)와, 성형이 가능한 고분자 또는 경화 가능한 저분자를 포함하는 액상의 레진을 사용하여 기계적으로 압착하고 경화시킴으로써 기판 표면에 템플레이트 요철패턴의 역상을 형성하는 기술이다.

- 나노 임프린트 리소그래피의 개념 및 종류

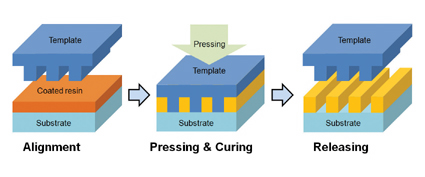

나노 임프린트 리소그래피 기술[6, 7]은 사용 레진의 경화방법에 따라 열 경화 방식 또는 자외선 경화 방식으로 나뉠 수 있다. 열 경화 방식의 경우 액상의 저분자 물질에 열경화 개시제가 포함된 레진을 사용하며, 압착 공정 중 특정 온도 이상으로 레진을 가열함으로써 경화가 진행된다. 자외선 경화방식의 나노 임프린트 리소그래피의 경우 열 경화 개시제(therm

al initiater)를 대신하여 자외선 경화 개시제(UV initiater)가 포 함되는 레진을 사용한다. 이상의 나노 임프린트 리소그래피 방법의 기본 공정이 그림 1에 설명되어 있다.

함되는 레진을 사용한다. 이상의 나노 임프린트 리소그래피 방법의 기본 공정이 그림 1에 설명되어 있다.

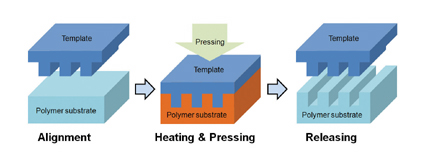

나노 임프린트 리소그래피와 비슷한 개념의 나노 패터닝 방법으로 핫엠보싱 (hot-embossing) 방법[8, 9]을 들 수 있다. 핫엠보싱 방법은 열가소성 고분자 및 유리 등 재질의 기판을 유리전이온도 이상으로 가열한 후 나노미터 크기의 구조물을 갖는 템플레이트로 기판 표면을 기계적으로 압착하여 표면 위에 템플레이트의 패턴을 전사하는 방법이다. 이렇듯 핫 엠보싱 방법은 나노 임프린팅 공정과 고분자 사출 성형 공정이 혼합된 신 개념의 공정으로 폴리머 기판 표면의 나노급 패턴형성에는 그 어떤 방법보다 경제적이고 효과적인 패터닝 방법이다. 다음 그림 2에 직접 엠보싱 방법의 기본 원리를 나타내었다.

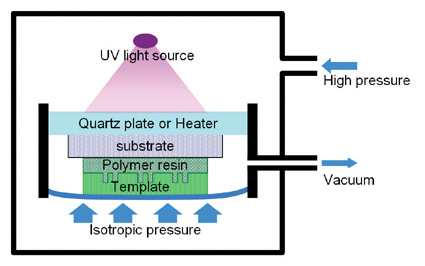

핫엠보싱 방법을 사용하면 유연 고분자 기판을 포함하는 다양한 고분자 기판 위에 나노미터 크기의 패턴을 경제적으로 형성할 수 있으므로[10] 다양한 종류의 고부가가치 부품을 생산할 수 있다. 일례로 광학적 특성이 향상된 고분자 필름 및 표면구조에 의한 소수성 필름[11] 등 다양한 활용이 가능한 장점을 갖는다. UV 나노임프린트, thermal 나노 임프린트 및 hot embossing 공정을 수행할 수 있는 임프린팅 시스템의 모식도를 아래 그림 4에 나타 내었다. 이 장비는 템플레이트와 기판이 접촉할 때 미세 기포가 발생하여 완전한 패턴 형성을 방해하는 문제를 해결하기 위해 템플레이트와 기판이 위치한 공간을 진공상태로 만들도록 설계되어있다. 또한 템플레이트와 기판의 전면에 균일한 압력을 가하기 위해서 공압을 이용하는 방식을 취하고 있다. 템플레이트와 기판을 지지하기 위해 석영재질의 판을 사용하였으며, 석영의 높은 투과도에 의해 자외선의 투과가 가능하여 자외선 임프린트 공정이 가능하게 설계된 예이다. 또한 하부에는 UV가 투과대며 기계적 변형이 용이한 탄성막을 사용함으로써, 시료 전면적에 동일한 압력을 전달 할 수 있도록 설계되었다.

나. 나노 임프린팅 기술의 확대

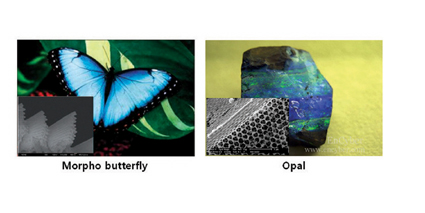

- 역 임프린트 리소그래피 몰포 나비(morpho butterfly)의 영롱한 푸른색은 염료에 의한 색상이 아닌 나노급 미세 구조에 의한 푸른색 파장의 선택적인 반사로 나타나는 현상이며, 이러한 나노급 미세 구조는 다층의 구조로 형성되어 있다. 또한 광결정 구조를 갖는 오팔(opal)의 경우 내부에 규칙적인 나노급 미세 기공을 포함함으로써 광파장의 선택적인 제어를 가능하게 한다. (그림 4)

몰포 나비(morpho butterfly)의 영롱한 푸른색은 염료에 의한 색상이 아닌 나노급 미세 구조에 의한 푸른색 파장의 선택적인 반사로 나타나는 현상이며, 이러한 나노급 미세 구조는 다층의 구조로 형성되어 있다. 또한 광결정 구조를 갖는 오팔(opal)의 경우 내부에 규칙적인 나노급 미세 기공을 포함함으로써 광파장의 선택적인 제어를 가능하게 한다. (그림 4)

이러한 구조색(structural color) 또는 광결정(photonic crystal) 구조는 3차원 구조를 갖는다는 점에서  기존 광학기반 2차원적인 리소그래피 기술로는 재현하기 어려운 점이 있다. 본 고에서 소개하고자하는 역 임프린트 기술은 다층구조 및 광결정 구조 제작에 무척 용이하게 사용될 수 있는 기술로써, 나노 임프린트 리소그래피 기술의 파생기술이다.

기존 광학기반 2차원적인 리소그래피 기술로는 재현하기 어려운 점이 있다. 본 고에서 소개하고자하는 역 임프린트 기술은 다층구조 및 광결정 구조 제작에 무척 용이하게 사용될 수 있는 기술로써, 나노 임프린트 리소그래피 기술의 파생기술이다.

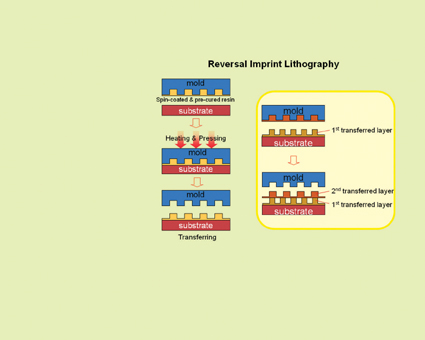

역 임프린트 기술은 템플레이트 표면에서 나노 패턴을 형성시킨 후 다양한 종류의 기판으로 전사시켜 간단하게 2차원 나노 패턴 구조를 형성시킬 수 있는 방법이다. 역 임프린트의 방법의 반복에 의한 2차원 채널구조 및 3차원 구조물 제작 기술은 역 임프린트 기술의 특장점 중 하나이며, 앞서 언급된 3차원 구조물 제작에 적합하여 나노 바이오 소자[14, 15], MEMS (micro electro mechanical systems)[16], 광전자소자[17] 등에 적용이 가능하다. 그림 5에 역 임프린트 기술의 개념을 간단하게 설명하였다.

기존 역 임프린트 기술[18, 19]은 주로 몰드 위에 PMMA 등의 열가소성 물질을 스핀 코팅하여 패턴 형성 후 열과 압력의 조절로 기판에 전사하는 방식으로, 열과 압력 에 의한 기존 패턴의 눌림 현상 등의 문제가 발생할 수 있다. 이러한 문제점은 제작하고자하는 미세구조의 손상을 야기하며, 템플레이트의 미세한 공정온도 조절 및 표면에너지 제어기술이 필요하여 쉽게 접근할 수 없는 단점이 있다. 본 고에서는 개량된 역 임프린트 기술과 수용성 템플레이트를 사용한, 자외선 경화 방식의 역 임프린트 기술[20, 21]을 소개한다.

에 의한 기존 패턴의 눌림 현상 등의 문제가 발생할 수 있다. 이러한 문제점은 제작하고자하는 미세구조의 손상을 야기하며, 템플레이트의 미세한 공정온도 조절 및 표면에너지 제어기술이 필요하여 쉽게 접근할 수 없는 단점이 있다. 본 고에서는 개량된 역 임프린트 기술과 수용성 템플레이트를 사용한, 자외선 경화 방식의 역 임프린트 기술[20, 21]을 소개한다.

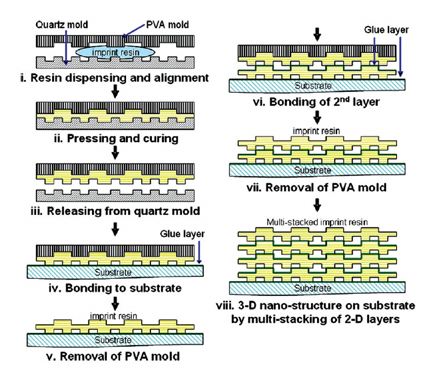

두 개의 템플레이트를 이용한 역 임프린트 공정(이하 역 임프린트 공정)의 개략적인 실험 과정을 그림 6에 나타내었다. 역 임프린트 공정은 크게 reversal layer를 제작하는 과정과 reversal layer를 기판위에 전사시키는 과정으로 나뉠 수 있으며, 각 과정은 그림과 같은 단계로 이루어져있다.

먼저 수용성 고분자 물질인 PVA (Polyvinyl alcohol)로 제작된 고분자 템플레이트 (PVA mold)[22, 23] 위에 액상의 고분자 레진을 도포 후 이형처리된 석영 템플레이트 (quartz mold)를 위치시킨다. 이후 전 면적에 균일한 압력을 가함과 동시에 자외선을 조사함으로써 레진을 경화시킨다. 경화된 레진층, 즉 reversal layer는 이형처리된 석영 템플레이트와 고분자 소재인 PVA 템플레이트의 표면에너지 차이에 의해 쉽게 분리 될 수 있으며, 표면에너지가 높은 PVA 템플레이트 표면에 접착되어 있는 상태이다. 이후 reversal layer의 효과적인 전사를 위해 기판 표면에 점착성 물질을 도포하였으며, 이로 인해 reversal layer의 접착이 가능해 진 다. 이후 물을 이용하여 PVA 템플레이트를 선택적으로 제거함으로써 최초의 reversal layer가 기판위에 형성된다. 이때 사용된 레진은 물에 대한 반응성이 매우 낮은 고분자 계열의 수지로 PVA 템플레이트의 제거시 손상을 최소화 하였다. 또한 이러한 일련의 공정을 반복함으로써 양면 패터닝된 2차원 구조물의 적층이 가능하다.

다. 이후 물을 이용하여 PVA 템플레이트를 선택적으로 제거함으로써 최초의 reversal layer가 기판위에 형성된다. 이때 사용된 레진은 물에 대한 반응성이 매우 낮은 고분자 계열의 수지로 PVA 템플레이트의 제거시 손상을 최소화 하였다. 또한 이러한 일련의 공정을 반복함으로써 양면 패터닝된 2차원 구조물의 적층이 가능하다.

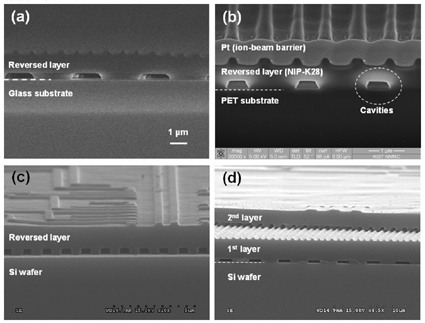

그림 7는 양면 패턴이 형성된 2차원 구조물의 예이며, 이는 두 개의 템플레이트를 사용한 자외선 역 임프린트 공정을 사용한 것이다. 그림과 같이 다양한 기판에의 적용이 가능하며, 하단부 패턴에 의한 미세 채널 구조 형성 및 적층에 의한 다층구조 형성이 가능한 것을 확인 할 수 있다.

- 나노 프린팅 공법

나노 프린팅 기술 또한 나노 임프린트 리소그래피의 확대된 기술로써, 공정시간이 짧고, 공정이 매우 단순하며 공정비용이 상대적으로 낮은 공법이다. 나노 임프린트 리소그래피가 기판에 도포된 고분자 resist를 스탬프를 이용해 가압하여 패턴을 형성하였다면, 나노 프린팅 기술은 기판과 몰드 사이의 표면에너지 차이를 이용한 전사를 기본 원리로 한 패턴 형성 공법이다. 그렇기 때문에 나노 임프린트 리소그래피와는 다르게 공정 내에 높은 압력이 필요하지 않고, 고분자 resist 이외에도 전도성 고분자, 유기 저분자, 나노복합체 등을 직접 패터닝 할 수 있는 기술이다.

앞에서 언급했던 것과 같이 나노 프린팅 공법은 기판과 몰드 사이의 표면에너지 차이에 의한 패턴 전사이기 때문에 공정에서 가장 중요한 역할을 차지하는 부분은 바로 몰드이다. 나노 프린팅의 몰드로는 표면 에너지가 매우 낮은 고분자 유연 몰드를 제작하여 사용하는 데, 가장 대표적인 물질이 poly(dimethylsiloxane) (PDMS)이다. PDMS 물질 표면은 계면 자유 에너지가 매우 낮고(∼21.6 dyn/cm), 화학적 안정도가 높아서 나노 프린팅 공법의 몰드로서 주로 사용된다. 만약 몰드의 물질 표면의 계면 자유 에너지가 높고 화학적으로 불안정하다면 몰드와 기능성 재료 사이의 인력이 작용하여 패턴의 전사가 원활하게 이루어지지 않게된다. [24]

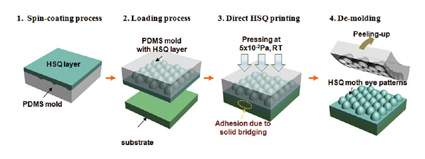

그림 8은 나노 전사식 프린팅 공법을 이용하여 Hydrogen Silsequioxane (HSQ) 모스 아이 패턴을 기판위에 전사시키는 공정의 전체적인 모식도이다. 먼저 스핀 코팅을 이용하여 PDMS 몰드에 HSQ를 도포하면 PDMS 패턴 내부로 HSQ 물질이 들어차게 된다. 그 후 기판에 HSQ가 도포된 PDMS를 정렬한 뒤 상온에서 낮은 압력을 가압해준 뒤 PDMS 몰드를 탈착하면 PDMS와 HSQ 물질이 깨끗하게 이형되어 기판에 HSQ 패턴이 전사된다. 나노 전사 프린팅 공법은 PDMS 몰드의 패턴 내부에 기능성 재료를 완전히 채운 뒤에 기판 전면에 전사하는 방법으로 패턴을 전면적에 균일하게 하게 전사하는데 유용하다. 하지만 기능성 재료의 잔여층 제거가 쉽지 않다는 단점이 있다.

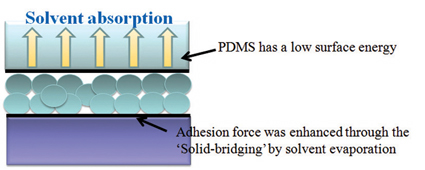

나노 프린팅 공정의 기본적인 원리는 유연 고분자 몰드의 낮은 표면에너지에 있다. 가압, 가열 공정 시 기능성 물질을 용해시킨 용매가 휘발되면서 기판과 기능성 물질 사이에 ‘Solid bridging´에 의한 강한 인력이 작용하고, 기능성 물질 간에 매우 강한 인력이 작용한다. 반면에 유연 고분자 몰드는 표면 에너지가 매우 낮아 기능성 물질과 인력이 작용하지 않아서 나노 프린팅 공정 후에 기판에만 기능성 물질 패턴이 균일하게 형성될  수 있다. (그림 9)

수 있다. (그림 9)

나노 프린팅 기술은 한번의 프린팅 공정을 통해 원하는 기능성 재료의 패턴을 형성할 수 있는 공법으로, 포토레지스트 등 유기용매의 소모를 최소화할 수 있어 환경 친화적이며, 플라스틱 기판이나 유연한 저가의 기판에 적용시킬 수 있어 경제적으로 대면적 소자 및 저가의 나노소자를 만들어 낼 수 있는 기술이다.

다. 임프린팅/프린팅 물질의 확대

- 고분자 계열

나노 임프린트 리소그래피 (NIL) 공정은 사용하는 고분자에 따라 크게 핫 엠보싱 리소그래피, 자외선 경화식 나노 임프린트 리소그래피 (UV-NIL), 열 경화식 나노 임프린트 리소그래피 (Thermal-NIL) 3가지로 나뉘며, 공정 방법에 따라 사용되는 고분자의 특징이 다르다. 먼저 핫 엠보싱 리소그래피 공정에서는 유리전이온도(Glass Transition Temperature) 이상에서 고분자의 물리적 변형이 가능한 열가소성 고분자가 사용된다. 대표적인 고분자로 Poly(methyl methacrylate) (PMMA)와 Poly(vinyl chloride) (PVC) 등이 사용된다. 다음으로 UV-NIL 공정으로 패턴을 형성하는데 사용하는 고분자는 기본적인 단위체(Monomer)나 소중합체(Oligomer)의 중합반응(Polymerization)을 이용한다. 단위체나 소중합체가 중합반응(Polymerization)이 일어나기 위해 자외선(Ultra violet radiation)에 의해 중합반응이 촉진되는 개시제(Initiator)를 사용한다. Thermal-NIL 공정의 경우도 UV-NIL와 비슷한 방식으로 단위체와 소중합체를 이용하지만 중합반응이 일어나도록 하는 개시제가 열에 의해 반응한다는 것이 다르다.

나노 임프린트 리소그래피에서 사용하는 고분자는 PMMA와 같은 단순한 패턴형성용 고분자에서 다양한 기능을 포함한 기능성 고분자로 확장되고 있다.

대표적으로 Polythiophene, Polyaniline 등의 전도성 고분자이다.[25] 독일 마인드 대학의 Rudolf Znetel 연구팀에서는 Triphenylanmine 계통의 전도성 고분자를 UV-NIL를 이용하여 패턴을 형성하였으며[26], 다른 연구 그룹인 스웨덴 린셰필 대학의 Fengling Zhang 연구팀에서는 Soft Lithography를 이용하여 poly(3,4-ethylenediox

thiophene)의 패턴을 형성이 가능함을 증명했다.[27] 이러한 전도성 고분자는 기능성 물질을 기타의 공정 없이 NIL을 통해 직접 기능성 패턴을 형성함으로써, OLED, FET, battery, 집적회로 등에 적용이 가능하다. 다른 종류의 고분자로는 두 종류 이상의 단위체를 사용한 block-copolymer가 있다. Block-copolymer의 상 분리를 이용하여 일반적인 나노 임프린트 리소그래피 공정에서는 만들기 어려운 구조의 나노 패턴을 형성할 수 있다. 영국 캠브릿지 대학의 Wilhelm T.S. Huck 연구팀에서는 Poly(styrene)- block-poly(methyl methacrylate)를 이용하여 독특한 구조를 형성할 수 있는 것을 증명하였고[28], 미국 MIT 대학의 C. A. Ross 연구팀에서는 Poly(stylene)-block-Poly (dimethylsiloxane)을 이용하여 독특한 구조를 형성할 수 있다는 것을 실험적으로 증명하였다.[29]

- Sol-gel solution imprinting

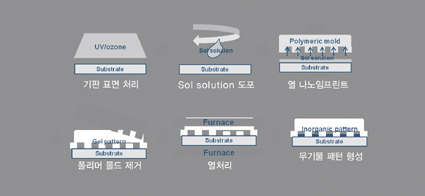

나노 임프린트 리소그래피는 sol-gel 법과 융합되어 나노 구조물의 직접 패터닝 방법으로 이용된다.[30] 전체적인 공정은 금속 산화물 또는 세라믹의 precursor를 포함하는 sol solution과 이 sol solution을 투습시킬 수 있는 폴리머 몰드를 이용하여 열 임프린트 리소그래피를 진행한 후, 열처리를 통해 gel 상태의 패턴에 남아있는 용매를 증발시켜 무기물 형태의 금속 산화물 또는 세라믹 나노 패턴을 얻는 과정으로 이루어진다.[31] Sol-gel 법을 이용한 직접 패터닝 방법은 복잡한 나노 사이즈의 패턴을 평평하지 않은 기판 위에도 고르게 형성시킬 수 있는 장점을 가져 다양한 분야에 적용될 수 있다. 열 임프린트 방법을 이용한 sol-gel 직접 패터닝 공정을 그림 10에 나타내었다. 열 임프린트 공정에 앞서 sol solution은 최종적으로 형성하려는 금속 산화물 또는 세라믹의 precursor와 안정제, 이들을 녹일 수 있는 용매를 이용하여 적절한 농도로 제조된다. 또한 열 임프린트 공정에 이용될 폴리머 몰드는 poly-dimethylsiloxane(PDMS)과 같이 고온에 잘 견디고 sol solution의 용매를 투과시킬 수 있는 유연한 폴리머로 만들어진다.

열 임프린트 방법을 이용한 sol-gel 직접 패터닝 공정을 그림 10에 나타내었다. 열 임프린트 공정에 앞서 sol solution은 최종적으로 형성하려는 금속 산화물 또는 세라믹의 precursor와 안정제, 이들을 녹일 수 있는 용매를 이용하여 적절한 농도로 제조된다. 또한 열 임프린트 공정에 이용될 폴리머 몰드는 poly-dimethylsiloxane(PDMS)과 같이 고온에 잘 견디고 sol solution의 용매를 투과시킬 수 있는 유연한 폴리머로 만들어진다.

이렇게 제조된 sol solution은 spin-coating 등의 방법으로 표면 점착 처리된 기판 위에 고르게 도포된 후 투습성 폴리머 몰드로 덮어진다. 이 폴리머 몰드를 적절한 압력을 가한 채 일정 시간 유지하면 모세관 현상에 의해 sol solution이 폴리머 몰드의 패턴 사이로 스며든다. 이 상태에서 온도를 sol solution 용매의 끓는점보다 높은 온도로 높여주고 충분한 시간을 유지하면 sol solution의 유기 용매가 투습성 폴리머 몰드를 통해 외부로 빠져나가고, precursor와 일부 용매만 남게 된다. 이러한 열 임프린트 공정을 통해 금속 산화물 또는 세라믹의 gel 패턴층이 형성된다. 이어서 고온 열처리를 통해 gel 패턴층의 잔여 용매를 완전히 증발시키면 최종적으로 금속 산화물 또는 세라믹의 무기물 나노 구조물을 얻을 수 있다.

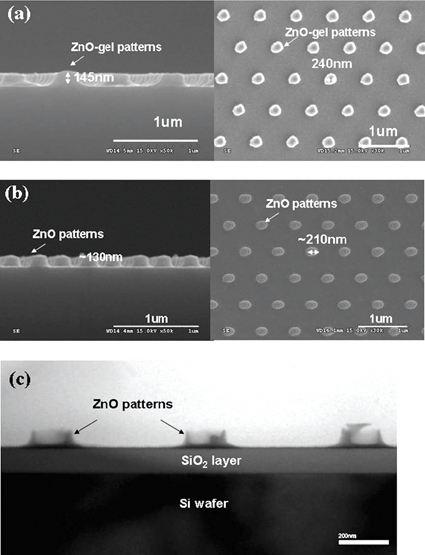

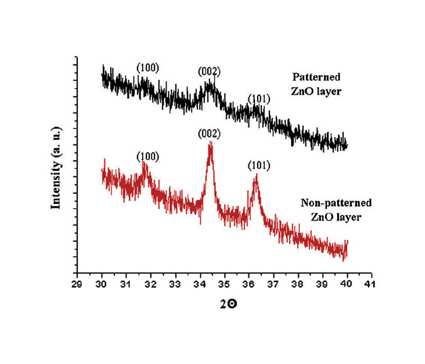

Sol-gel 직접 패터닝 방법을 이용하여 형성한 ZnO 패턴의 SEM 및 TEM 사진을 그림 11에 나타내었다.[31] 그림 12에서는 이렇게 형성된 ZnO 층의 결정성을 확인하기 위해 분석된 XRD 결과이다.

본 실험에서 형성된 무기물 층은 polycrystalline ZnO 층으로 확인되었다.[31] 이러한 Sol-gel 직접 패터닝 방법으로 형성된 금속 산화물 층은 우수한 결정성과 광학적 특성을 가져 다양한 광학 소자의 효율 향상에 기여하고 있다.[32], [33]

- 나노파티클 임프린팅 및 프린팅

직접 가압 방식을 통한 나노 구조물을 형성하는 나노 임프린팅 및 나노 프린팅 기술은 기존의 임프린팅 레진을 이용한 나노 패터닝을 벗어나 여러 기능성 물질을 통한 응용기술로 발전한다.

특히, 액상에 고르게 분산되어 있는 나노파티클 솔루션을 이용한 나노파티클 임프린팅 및 프린팅 기술은 매우 효율적으로 여러가지 기능성 물질의 나노 구조물을 직접 형성할 수 있는 장점이 있다. [34] 더욱이, 기존에 사용되고 있는 스퍼터링 혹은 E-beam evaporation을 통한 박막 형성에서 요구하는 고진공 조건이 필요가 없는 점은 매우 큰 매력이라 할 수 있다. 나노파티클 임프린팅 및 프린팅 기술은 은(Ag) 나노파티클 등과 같은 금속 나노파티클 [35-37], ZnO, ITO 나노파티클 등과 같은 세라믹 나노파티클 [38-40] 및 ZnSe/CdSe core-shell  양자점 (Quantum dot) [41] 등과 같이 다양한 물질을 사용하여 나노 패턴이 형성된 기능성 물질의 박막을 손쉽게 형성할 수 있다. [42-45]

양자점 (Quantum dot) [41] 등과 같이 다양한 물질을 사용하여 나노 패턴이 형성된 기능성 물질의 박막을 손쉽게 형성할 수 있다. [42-45]

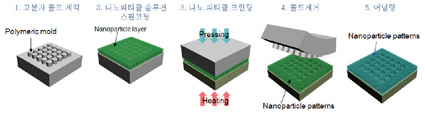

나노파티클 임프린팅의 경우 그림 13과 같은 공정 흐름으로 진행된다. 우선 기판 위에 나노파티클 솔루션을 스핀코팅을 통해 도포한다. 이어 미리 제작한 고분자 몰드를 나노파티클 솔루션이 도포된 기판 위에 얹고 적정 압력으로 가압하여 몰드의 나노 패턴모양을 전사하며, 가열과정을 통해 나노파티클 솔루션의 유기용매를 증발시켜, 나노파티클 패턴을 형성하게 된다. 이 후 열처리를 통해 나노파티클 간 응집을 유도하여 액상의 나노파티클 솔루션을 고상의 나노파티클 박막으로 변화시킨다.

나노파티클 프린팅의 경우 그림 14와 같은 공정 흐름으로 진행된다. 나노파티클 임프린팅과는 다르게 나노파티클 솔루션을 미리 제작한 고분자 몰드 위에 스핀코팅을 하여 도포한다. 이어 고분자 몰드 위에 도포된 나노파티클을 기판에 얹고 적정 압력으로 가압 및 가열을 한다. 이후 고분자 몰드를 제거하고 후속 열처리를 통해 패터닝된 박막을 얻는다.

나노파티클 임프린팅 및 프린팅 기술에서의 핵심은 크게 두 가지로 요약할 수 있다: (1) 용매를 흡수하는 고분자 몰드 및 (2) 고르게 분산된 액상의 나노파티클 솔루션이 바로 그것이다. 나노파티클 임프린팅 및 프린팅 기술에서 사용되는 고분자 몰드 재료는 높은 gas permeability 및 낮은 표면에너지가 요구된다. 이는 나노파티클이 분산된 솔루션의 용매를 제거할 때 가열과정 중 증발된 용매를 효과적으로 흡수하여 고밀도의 나노파티클 패턴층을 형성하게 도와주게 되며, 낮은 표면에너지로 인해 고분자 몰드를 제거할 때 나노파티클 층과의 원활한 분리가 가능해져 높은 수율의 패턴형성이 가능해진다. 이런 이유로 현재 가장 대표적으로 몰드로 사용되는 고분자 물질로는 polydimethylsiloxane (PDMS)이며, 나노 몰딩법으로 패턴을 형성하여 사용한다.

또한, 나노파티클 임프린팅 및 프린팅 기술을 효과적으로 사용하기 위해서는 사용하는 나노파티클 솔루션에도 요구되는 특성이 있다. 우선 솔루션 내 나노파티클은 매우 고르게 분산되어 있어야 한다. 이는 스핀코팅을 통해 고밀도 나노파티클 층을 형성할 때 균일하게 나노파티클을 도포하기 위하여 요구되는 점이다.

또한 솔루션은 적정 수준의 점도를 지녀야 한다. 너무 점도가 높을 경우에는 스핀코팅으로 인한 나노파티클 층 형성에 어려움이 따르며, 형성된 두께도 매우 두껍기 때문에 임프린팅/프린팅 공정 후 잔류 나노파티클 층의 두께가 상당량 존재하게 된다. 반면, 너무 점도가 낮은 솔루션의 경우, 솔루션 내 나노파티클의 농도가 낮기 때문에, 용매 증발 후 잔존하는 나노파티클 층의 높이가 낮아지는 등의 패턴 수축현상이 발생한다. 따라서 적당한 점도를 지닌 솔루션을 사용하여야 원하는 패턴 모양을 형성할 수 있다.

그 외에도 나노파티클 프린팅에 사용되는 솔루션의 경우 젖음성이 매우 뛰어난 특성을 보여야 하는데, 이는 낮은 표면에너지를 지닌 고분자 몰드 위에 직접 솔루션이 도포되고, 스핀코팅을 통해 나노파티클 층이 형성되는 프린팅 공정의 특징 때문이다. 젖음성이 나쁜 솔루션의 경우 고분자 몰드 위에 도포했을 경우 스핀코팅이 되지 않는다.

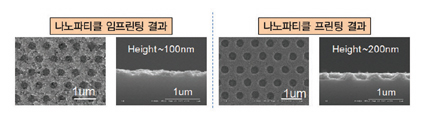

그림 15은 에탄올에 분산된 ITO 나노 파티클 솔루션을 이용한 임프린팅 및 프린팅의 결과를 관찰한 SEM 사진이다. 두 가지 경우 모두 나노파티클 층에 나노 패턴이 잘 형성되었음을 확인할 수 있다. 그러나 임프린팅과 프린팅 결과에서 패턴 모양의 차이가 보이는데, 이는 패턴 형성이 스핀코팅 전에 이루어졌는지, 후에 이루어졌는지 차이에 따라 발생한다. 즉, 나노파티클 임프린팅의 경우 기판에 먼저 나노파티클 솔루션을 스핀코팅으로 도포한 후 고분자 몰드를 가압하여 패턴을 형성하는데, 이미 대부분의 유기용매가 패턴 형성 중 증발하여 나노파티클 층의 유동성이 매우 떨어진다. 반면 나노파티클 프린팅의 경우 고분자 몰드 위에 먼저 솔루션을 도포한 후 스핀코팅을 하기 때문에, 패턴 사이사이로 충분히 나노파티클들이 차고 들어갈 수 있다. 따라서 동일한 압력 및 온도 조건에서 임프린팅 및 프린팅 공정이 진행될 경우 최종 결과물은 프린팅으로 패턴형성을 할 때 더 선명한 패턴전사가 가능해진다. 다만, 고분자 몰드에 스핀코팅이 되지 않는 솔루션의 경우에는 프린팅 공정 자체가 불가능 함으로, 나노파티클 임프린팅 기술을 통해 직접 패턴 형성이 가능하다.

- 실버 나노 파티클 임프린팅

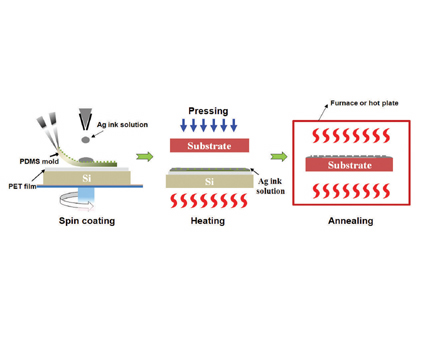

현재 나노 구조를 갖는 금속 패턴을 형성하기 위해 전자빔 리소그래피 (E-beam lithography) 또는 레이저 패터닝 (Laser Patterning) 등의 기술들이 사용되고 있다. 하지만 이러한 기술의 경우, 공정이 복잡하고 공정 비용이 높아 대량 생산에 적합하지 않다는 단점을 가지고 있다. 본 연구에서 사용한 나노 프린팅 기술은 레지스트 층과의 직접적인 접촉을 통해 나노 패턴을 전사하기 때문에, 다양한 기능성 나노 패턴을 직접적으로 형성할 수 있다는 장점을 가지고 있다. 다양한 기능성 물질 중에 귀금속의 하나인 은 나노 입자가 첨가 된 잉크를 사용하여 다양한 구조의 은 나노 패턴을 형성하였다. (그림 16)

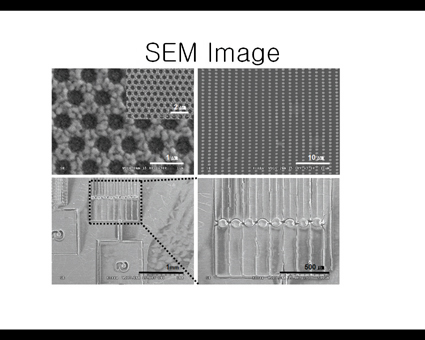

나노 프린팅을 하기 위해 PDMS를 이용하여 실리콘 마스터 몰드의 패턴을 복제 후, 이를 이용하여 기판에 기능성 금속 패턴을 형성하였다. PDMS의 경우 나노급 패턴 복제가 용이하며, 흡습성이 뛰어나 은 나노 입자가 첨가 된 잉크의 용매를 흡수하여 기능성 금속 패턴 형성을 용이하게 한다. 본 연구에서는 나노 프린팅 기술을 이용하여 PDMS 몰드로 기능성 금속 패턴을 형성한 결과 그림 17과 같은 마이크로 크기부터 나노 크기의 다양한 패턴을 형성하였다.

라. 맺음말

위에서 살펴본 것처럼 나노 임프린트 공법은 실리콘웨이퍼, glass plate, 유연 폴리머 필름 및 금속포일등의 다양한 기판위에 가장 경제적으로 나노 패턴을 형성 시킬 수 있는 방법이며 공정의 생산성은 상업적 양산이 가능한 정도까지 이르렀다. 기존의 UV 임프린팅 및 핫 엠보싱 공정 외에도 더욱 발전된 임프린팅 공정인 나노파티클 임프린팅, sol-gel 임프린팅 등의 기술이 개발되어 단순한 마스크 재료인 폴리머 나노패턴 뿐만 아니라 다양한 기능을 갖은 여러가지 소재의 나노패턴을 임프린팅 공정으로 구현할 수 있게 되었으므로 나노 임프린트 공정은 새로운 전기를 맞이하여 나노 전자소자, 인쇄전자소자, 광학소자, 바이오소자 및 센서, 고효율 태양전지 및 고휘도 LED 등 다양한 분야로의 적극적인 활용이 기대되고 있다.

Reference

[1] G. Feiertag, W. Ehrfeld, H. Freimuth, H. Kolle, H. Lehr, and M. Schmidt, M. M. Sigalas, C. M. Soukoulis, G. Kiriakidis, T. Pedersen, J. Kuhl and W. Koenig, Appl. Phys. Lett. 71 (11) 1441 (1997)

[2] K. Liu, Ph. Avouris, J. Bucchignano, R. Martel, and S. Sun, Appl. Phys. Lett. 80 865 (2002)

[3] T. Ogino, S. Nishimura, and J. Shirakashi, Jpn. J. Appl. Phys. 47 712 (2008)

[4] R. D. Piner, J. Zhu, F. Xu, S. Hong and C. A. Mirkin, Science 283 (5402) 661-663 (1999)

[5] Stephen Y. Chou, Peter R. Krauss, and Preston J. Renstrom, Appl. Phys. Lett. 67 (21) 3114 (1995)

[6] K. Y. Yang and K. M. Yoon, S. W. Lim and H. Lee, J. Vac. Sci. Technol. B 27 (6) 2786 (2009)

[7] S. H. Hong, J. Y. Hwang, H. C. Lee, K. W. Choi and H. Lee, Microelectron. Eng. 86 295 (2009)

[8] K. S. Han, H. Lee, D. Kim and H. Lee, Sol. Energy Mat. Sol. Cells 93 1214 (2009)

[9] S. H. Hong, J. Hwang and H. Lee, Nanotechnol. 20 385303 (2009)

[10] S. Y. Hwang, H. Y. Jung, J. H. Jeong and H. Lee, Thin Sol. Films 517 4104 (2009)

[11] K. S. Han, J. H. Shin, W. Y. Yoon and H. Lee, Sol. Energy Mat. Sol. Cells 95 288 (2011)

[12] K. Watanabe, T. Hoshino, K. Kanda, Y. Haruyama and S. Matsui, Jpn. J. Appl. Phys. 44 L48 (2005)

[13] M. Muller, R. Zentel, T. Maka, S. G. Romanov and C. M. Sotomayor Torres, Avd. Mater. 12(20) 1499 (2000)

[14] A. S. G. Curtis and C. D. Wilkinson, J. Biomater. Sci., Polym. Ed. 9 1313 (1998)

[15] C. D. W. Wilkinson, A. S. G. Curtis, and J. Crossan, J. Vac. Sci. Technol. B 16 3132 (1998)

[16] J. C. Love, J. R. Anderson, and G. M. Whitesides, MRS Bull. 26 523 (2001)

[17] N. Katsarakis, E. Chatzitheodoridis, G. Kiriakidis, M. M. Sigalas, C. M. Soukoulis, W. Y. Leung, and G. Tuttle, Appl. Phys. Lett. 74 3263 (1999)

[18] M. Nakajima, T. Yoshikawa, K. Sogo, Y. Hirai, Microelectron. Eng. 83 (4-9) 876 (2006)

[19] X. D. Huang, L.-R. Bao, X. Cheng, L. J. Guo, S.W. Pang, A. F. Yee, J. Vac. Sci. Technol. B 20(15) 2872 (2002)

[20] K. S. Han, S. H. Hong and H. Lee, Appl. Phys. Lett. 91 123118 (2007)

[21] K. S. Han, S. H. Hong, J. H. Jung and H. Lee, Microelectron. Eng. 87(4) 610 (2010)

[22] C. D. Schaper, Nano Lett. 3(9) 1305 (2003)

[23] C. D. Schaper and A. Miahnahri, J. Vac. Sci. Technol. B 22 3323 (2004)

[24]Y. Xia and G. M. Whitesides, Annu. Rev. Mater. Sci., 28 153-184 (1998)

[25] H. E. Katz and J. Huang, Annu. Rev. Mater. Res. 39 71-92 (2009)

[26] M. Behl, J. Seekamp, S. Zankovych, C. M. S. Torres, R. Zentel and J. Ahopelo, Adv. Mater. 14(8) 588-591 (2002)

[27] F. Zhang, T. Nyberg and O. Inganas, Nano Lett. 2(12) 1373-1377 (2002)

[28] H. W. Li and W. T. S. Huck, Nano Lett. 4(9) 1633-1636 (2004)

[29] Y. S. Jung and C. A. Ross, Nano Lett. 7(7) 2046-2050 (2007)

[30] S. Y. Chou, C. Keimel, J. Gu, Nature. 417 20 (2002)

[31] K. Y. Yang, K. M. Yoon, K. W. Choi, H. Lee, Microelectron. Eng. 86 2228-2231 (2009)

[32] K. M. Yoon, K. Y. Yang, H. Lee, Thin Sol. Films 518 126?129 (2009)

[33] K. S. Han, S. H. Hong, H. Lee, Appl. Phys. Lett. 91 123118 (2007)

[34] T. Kraus, L. Malaquin, H. Schmid, W. Riess, N. D. Spencer, and H. Wolf, Nat. Nanotechnol. 2 570-576 (2007)

[35] S. H. Ko, I. Park, H. Pan, C. P. Grigoropoulos, A. P. Pisano, C. K. Luscombe and J. M. J. Frechet, Nano lett. 7 1869-1877 (2007)

[36] I. Park, S. H. Ko, H. Pan, C. P. Grigoropoulos, A. P. Pisano, J. M. J. Frechet, E.-S. Lee and J.-H. Jeong, Adv. Mater. 20 489-496 (2008)

[37] Y. Kim, G. Kim and J. Lee, Microelec. Eng. 87 839-842 (2010)

[38] K.-Y. Yang, K.-M. Yoon, S. Lim and H. Lee, J. Vac, Sci. Technol. B, 27 2786-2789 (2009)

[39] K.-Y Yang, S.-C. Oh, J.-Y. Cho, K.-J. Byeon and Heon Lee, J. Electrochem. Soc., 157 H1067-H1070 (2010)

[40] J. W. Park, J. K. Kim, and K. Y. Suh, Nanotechnol. 17 2631 (2006)

[41] V. Reboud, N. Kehagias, M. Zelsmann, M. Striccoli, M. Tamborra, M. L. Curri, A. Agostiano, D. Mecerreyes, J. A. Alduncin and C. M. Sotomayor Torres, Microelectron. Eng. 84 1574-1577 (2007)

[42] B. H. Lee, Y. H. Cho, H. Lee, K. D. Lee, S. H. Kim, and M. M. Sung, Adv. Mater. 19 1714-1718 (2007)

[43] K. J. Lee, K. A. Fosser, and R. G. Nuzzo, Adv. Funct. Mater. 15 557-566 (2005)

[44] Y. L. Loo, R. L. Willett, K. W. Baldwin, and J. A. Rogers, Appl. Phys. Lett. 81 562-564 (2002).

[45] S. Matsui, Y. Igaku, and H. Ishigaki, J. Vac. Sci. Technol. B 21 688-692 (2003)

[46] T. Nishida, H. Saito, and N. Kobayash, Appl. Phys. Lett. 79 711 (2001)

[47] J?.S Jang, S?.J Park, and T?.Y Seong, J. Vac. Sci. Technol. B 17 2667 (1999)

[48] I. Schnitzer, E. Yablonovitch, C. Caneau, T. J. Gmitter, and A. Scherer, Appl. Phys. Lett. 63 2174 (1993)

[49] A. David, T. Fujii, R. Sharma, K. McGroddy, S. Nakamura, S. P. DenBaars, E. L. Hu, and C. Weisbuch, Appl. Phys. Lett. 88 061124 (2006)

[50] H. W. Park, K. J. Byeon, K. Y. Yang, J. Y. Cho and H. Lee, Nanotechnol. 21 355304 (2010)

[51] K. Y. Yang, S. C. Oh, J. Y. Cho, K. J. Byeon, and H. Lee, J. Electrochem. Soc. 157 H1067-H1070 (2010)

[52] G. J. Jorgensen, K. M. Terwilliger, J. A. DelCueto, S. H. Glick, M. D. Kempe, J. W. Pankow, F. J. Pern and T. J. McMahon, Sol. Energy Mater. Sol. Cells 90 2739-2775 (2006)

[53] C. G. Bernhard, Endeavour 26 79-84 (1967)

[54] K. S. Han, H. J. Lee, D. H. Kim and H. Lee, Sol. Energy Mater. Sol. Cells 93 1214-1217 (2009)

[55] I. P. Parkin and R. G. Palgrave, J. Mater. Chem. 15 1689-1695 (2005)

[56] J. H. Shin, K. S. Han and H. Lee, Prog. Photovolt: Res. Appl. Published online (2010)

그림 1. 나노 임프린트 리소그래피(nano-imprint lithography)의 개념

:‘정렬 - 가압 및 경화 - 분리’의 세단계의 공정으로 진행되며, 레진의 경화 방식에 따라 열 경화 및 자외선 경화방식으로 분류 될 수 있다.

그림 2. 핫 엠보싱(hot-embossing)의 개념

그림 3. Pressure vessel type의 임프린팅 시스템 구조도

: 나노 임프린트 기술 및 핫엠보싱 기술을 위해서 사용되는 pressure vessel type의 장비이다.

그림 4. 자연계에 존재하는 구조색 및 광결정 구조

: 몰포 나비의 날개는 영롱한 푸른색을 나타내며, 이는 염료가 아닌 날개 표면의 미세구조에서

비롯된다. 또한 오팔은 내부에 규칙적인 기공을 포함함으로써 광파장의 선택적인 제어를

가능하게 한다. 삽도는 각각을 공학적으로 모사한 나노구조이다.[12,13]

그림 5. 역 임프린트(Reversal Imprint Lithography) 공정의 모식도

그림 6. 두 개의 몰드를 사용하는 자외선 경화방식의 역 임프린트 공정 모식도

: 크게 reversal layer 형성 공정과 이를 전사하는 공정으로 나뉠 수 있으며, 동일 기판에

공정을 반복함으로써 다층구조의 제작이 가능하다.

그림 7. 역 임프린트 공정의 결과물

: (a) 유리기판 위에 형성된 양면 패턴층, (b) PET(polyethylene terephtalate) 기판에

형성된 양면 패턴층, (c) 실리콘 기판 위에 형성된 양면 패턴층, (d) 실리콘 기판 위에

2단 적층된 양면 패턴층

그림 8. HSQ 나노 전사식 프린팅(nano transfer printing) 공정 모식도

그림 9. 나노 프린팅의 핵심 이론 모식도

그림 10. 열 임프린트 방법을 이용한 sol-gel 직접 패터닝 공정

그림 11. Sol-gel 직접 패터닝 방법으로 형성된 ZnO 패턴의 SEM 및 TEM 사진

(a) 열 임프린트 후 형성된 ZnO gel 패턴 (b) 열처리 후 얻어진 무기 ZnO 패턴

(c) 무기 ZnO 패턴의 TEM 사진

그림 12. Sol-gel 직접 패터닝 방법으로 형성된 무기 ZnO 패턴층과 패턴이

형성되지 않은 평평한 무기 ZnO 층의 XRD 분석 결과

그림 13. 나노파티클 임프린팅의 공정 모식도 [38]

그림 14. 나노파티클 프린팅의 공정 모식도 [39]

그림 15. 나노파티클 임프린팅 및 나노파티클 프린팅 결과 비교

그림 16. 나노 프린팅 기술을 이용한 기능성 금속 패턴 형성 공정 원리

그림 17. 나노프린팅 기술을 이용한 다양한 기능성 금속 패턴 형성

이 헌

이 헌

서울대 금속공학과 학사

서울대 금속공학과 석사

미국 스탠포드대 재료공학과 박사

미국 벨연구소 근무

미국 지멘스 마이크로일렉트로닉스 근무

미국 휴렛 팩카드 연구소 근무

현재 고려대학교 신소재공학부 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net