가동 중 및 미래형 원자력시스템용 세라믹 핵연료

이승재 한국원자력연구원 책임연구원

1. 서 론

우리나라는 전기를 생산하는데 필요한 석유와 석탄, 천연가스 등 에너지원의 대부분을 수입에 의존하고 있다. 지난 2008년 기준으로 보면 에너지를 수입하는데 드는 비용은(약 1400억 달러)우리의 수출 주력 제품인 자동차, 반도체 및 선박을 수출해서 획득한 금액(약 1100억 달러) 이상으로 많은 액수를 에너지 수입에 사용하고 있는 현실이다. 원자력 발전에 필요한 우라늄도 수입에 의존하고 있지만 전기를 생산하는데 드는 총 비용 중 약 10% 정도에 불과하다. 이뿐만 아니라 원자력 발전은 전기 생산 비용을 절감시켜주는 동시에 지구온난화, 환경오염 등과 같은 자연을 보호하는데 더 큰 기여를 하고 있다. 이런 점에서 원자력 발전은 석탄과석유와는 달리 온실가스를 거의 배출하지 않는 친환경에너지원으로 지구가 직면하고 있는 환경문제를 해결해 주는 주요 에너지원의 하나로 기대를 모으고 있다. 원자력 발전은 전 세계 전력수요의 약 20%를 공급하고 있는데, 이를 통해 연간 23억 톤의 이산화탄소 배출을 막을 수 있다 23억톤은 전 세계 이산화탄소 배출량의 10%에 해당할 만큼 막대한 양이다. 이렇듯 원자력발전이 기존의 화석연료에 비해 월등히 환경을 덜 오염시키는 등 지구의 환경문제를 해결하면서 경제적으로보다 저렴한 에너지를 수급해 줄 수 있는 유일한 청정에너지임에는 반론의 여지가 없다.

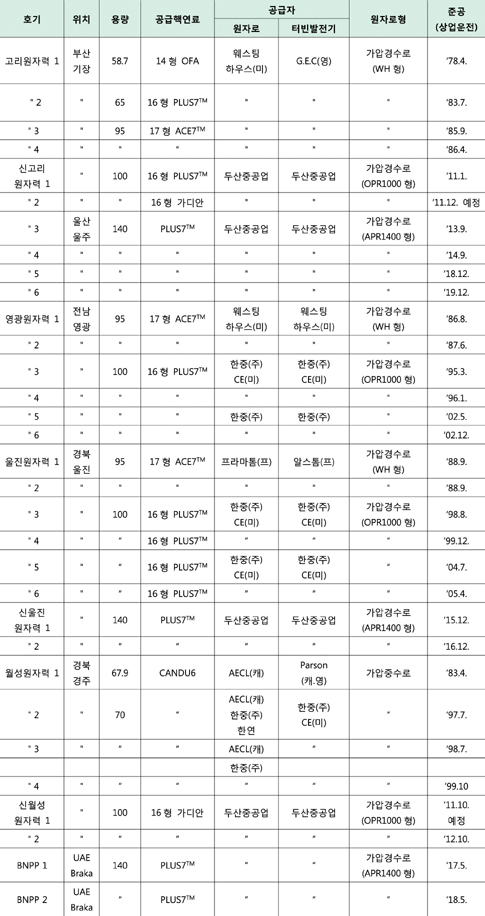

표 1에서 보듯이 2011년 현재 국내에서는 총 21기의 발전용 원자로가 상업 가동되고 있으며 이 중 17기의 가압경수로(PWR: Pressurized Water Reactor) 및 4기의 가압 중수로(PHWR: Pressurized Heavy Water Reactor)으로 구성되어 있으며, 향후 11기의 추가 경수로형 원전이 건설 예정이다.

본 고에서는 핵연료에 대한 이해를 높이고자 현재 국내 상용 원자력발전소용으로 사용되는 UO2 분말, 소결체의 제조공법 및 특성에 대해 정리하고, 또한 핵연료용 소결체에 대한 국내외 개발 현황을 간략하게 요약해보았다. 끝으로 미래형 원자로 형태의 하나인 수소생산용(초)고온가스로의 세라믹 핵연료에 대해서 개략적으로 기술하였다.

2. 가동 중 세라믹핵연료

핵연료는 원자력발전소의 연료로 사용되며 원자핵에 중성자가 충돌할 때 핵분열을 일으켜 에너지를 발생시킨다. 핵연료 물질로는 열중성자의 흡수에 의해 스스로 핵분열을 일으켜 핵분열 에너지를 방출하는 물질인 핵분열성 물질(Fissile material)과 열중성자의 흡수에 의해 핵분열이 자발적으로 발생하지는 않지만 흡수된 중성자로 인하여 핵종변화가 되어 핵분열성 물질로 변화되는 핵원료성 물질(Fertile material)로 나눌 수 있다. 핵분열성 물질에는 U-235, U-233 및 Pu-239등이 있으나 이중 U-235만 천연적으로 존재하고 나머지는 인공핵종이다. 핵원료성 물질로는 U-238 및 Th-232 가 대표적이며 원자로 형태에 따라 이들 물질을 여러가지 형태로 사용하고 있다.

경수로용 핵연료로는 1995년 최초의 경수로 원전인 미국의 Ahippingport 원전이래 UO2 핵연료가 사용되고 있다. UO2 핵연료는 금속핵연료에 비해 열전도성과 연성이 낮으나, 용융점이 높고 핵분열 등의 방사선 조사 환경에서 비교적 안정적이기 때문에, 높은 온도가 필수적으로 요구되는 발전용 원자로에 접합한 핵연료이다.

2.1 우라늄 연료

현재 상용 원자력발전소 및 연구용 원자로의 원료로 사용되는 것으로, 우라늄 연료의 동위원소 중에서 U-235가 열중성자용 원자로에서 가장 중요한 핵분열성 물질이며 자연상태에서 가장 많이 존재하는 U-238은 열중성자에 의해 핵분열은 하지 않지만 속 중성자에 의해 핵분열 하여 핵분열성 연료인 Pu-239 가 된다.

2.2 형태별 연료의 종류 및 특성

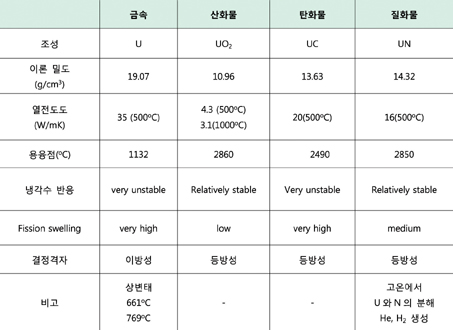

원자력 발전소의 열효율을 증가시키려면 발전소 운전온도를 가능한 한 높게 올려주어야 하는데 금속연료의 경우 융점이 낮고 이방성이 커서 고온에서 불안정하여 일부 연구로를 제외하고 실제 상용원전에서는 금속형태의 연료를 사용할 수 없다. 이와 같은 점 때문에 많은 종류의 세라믹 형태 연료가 연구되고 현재 상용원전에서 사용되고 있는 대부분의 핵연료는 금속이 아닌 세라믹 형태를 사용하고 있다. 세라믹 연료의 장점으로는 용융점이 높아 연료 및 발전소의 운전온도를 높게 올릴 수 있어 열효율을 증가시킬 수 있으며 저온 상변태가 없어 칫수, 구조 및 체적에 대한 조사안정성이 좋고 원자로에서 비교적 화학적 반응없이 피복관(핵연료소결체를 둘러싸고 있는 Zr합금 튜브) 및 냉각재와의 양립성이 좋아 산화 및 냉각재에 대한 내식성이 높다. 현재 90% 이상의 상용원전에서 사용하고 있는 세라믹 형태는 산화물이나 다른 형태의 세라믹 연료에 대한 연구도 상당 수준 진행되어 있다(표 2참조). 이 중 우라늄 산화물과 플루토늄 산화물 형태의 연료가 가장 많이 사용하고 있으며 본 고에는 현재 국내 원전에 사용되고 있는 우라늄 산화물에 대한 주요 특성들을 서술하였다.

2.2.1 우라늄 산화물

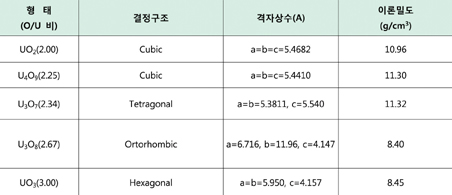

우라늄 산화물은 표 3에 나타난 것과 같이 O/U 비에 따라 크게 5가지 형태가 있는데 상업용으로 사용하고 있는 것은 UO2로 경수로 및 중수로 발전소의 핵연료로 사용되고 있다. 이산화 우라늄은 흑갈색을 띄고 있으며 용융점은 2865℃, 밀도가 10.96g/㎤이다. 이산화 우라늄은 fluorite(CaF2형) 결정구조를 가지며 고온에서는 결정격자 내에 잉여산소를 수용할 수 있는데 이러한 잉여산소는 핵연료 성능에 중요한 영향을 미치는 것으로 알려져 있다. 이산화 우라늄에서 산소와 우라늄의 비율을 O/U비라고 하는데 이 비가 정수가 되었을 때를 화학양론(stoichiometry) 상태라 하고 이 비율에서 벗어나면 많이 달라진다. 일반적으로 화학양론비에서 벗어날수록 크립, 소결 및 확산속도에 미치는 영향이 큰 것으로 알려져 있다.

2.3 이산화우라늄 연료의 제조 및 특성

우라늄 광석은 정련과 변환공정을 거쳐 핵연료용 천연 UO2 분말을 제조하고, 여기에 농축 및 재변환 공정을 통하여 경수로형 핵연료용 UO2 분말을 만든후, 이들 분말을 UO2 소결체로 성형가공한다. UO2 소결체의 노내거동은 밀도, 미세구조, 불순물 등의 소결체의 특성에 영향을 받고, 소결체의 특성은 UO2 분말의 특성과 매우 밀접한 관계가 있다. 특히 소결체 내의 불순물 종류와 농도는 대부분 분말의 화학적 조성으로부터 결정된다. 따라서 우수한 노내거동을 갖는 소결체를 제조하기 위해서는 분말의 입자크기, 비표면적, 입자내 결정립크기, 입자의 충진밀도, O/U비 등과 소결체의 특성과의 상호관계 및 분말 제조공정의 조절이 필요하다. 그러나 분말의 특성은 거의 재변환 공정에서 결정되므로 재변환 공정에 의한 분말의 특성이 중요하다. UO2 연료의 제조공정은 전형적인 세라믹 공정으로 원자력 발전 중 받는 방사선 조사 특성을 결정짓는 중요한 단계이다.

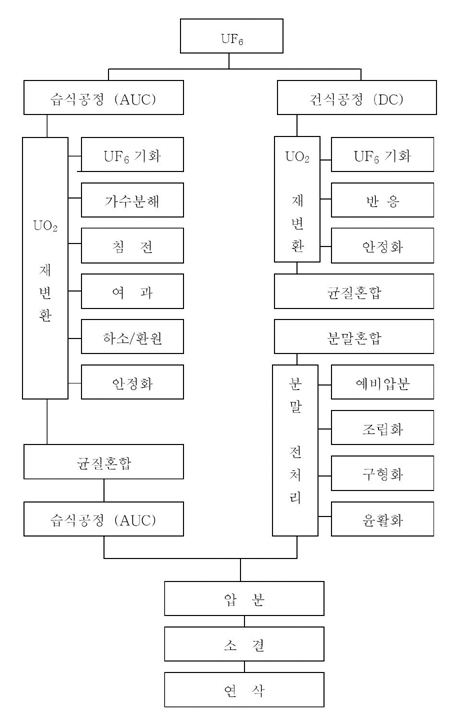

2.3.1 UO2 분말 제조 및 특성

그림1에서와 같이 UO2 분말 제조 방법에는 크게 습식법과 건식법으로 나눌 수 있는데 습식법에는 생성되는 중간물질에 따라 ADU(Ammonium DiUranate), AUC(Ammonium Uranyl Carbonate)로 나눌 수 있고 건식법에는 개발업체에 따라 IDR(Integra ted Dry Route)과 DC(Dry Conversion) 방법 등이 있으나 공정자체에 큰 차이는 없다. 현재 국내에서는 경수로용으로 액체폐기물의 처리문제를 경감하고자 AUC 공법에 의한 분말 생산을 중단하고, 1998년부터 DC 공법으로 제조한 우라늄 분말을 생산하고 있으며, 또한 중수로 발전소용으로 ADU UO2 분말을 수입해 사용하고 있다. 재변환 방식이 다른 UO2 분말은 그 특성이 다르기 때문에 규정하고 있는 특성항목도 다르며 각기 다른 기술시방서를 적용하고 있다. DC 공법인 모든 반응이 기체상태에서 이루어지므로 반응제어가 어려운 단점이 있다. 웨스팅하우스사(미국)는 ADU 공법을 사용하여 분말을 제조하고 있고 영국의 BNFL사 및 독일 AREVA사는 건식방법을 채택하고 있다.

ted Dry Route)과 DC(Dry Conversion) 방법 등이 있으나 공정자체에 큰 차이는 없다. 현재 국내에서는 경수로용으로 액체폐기물의 처리문제를 경감하고자 AUC 공법에 의한 분말 생산을 중단하고, 1998년부터 DC 공법으로 제조한 우라늄 분말을 생산하고 있으며, 또한 중수로 발전소용으로 ADU UO2 분말을 수입해 사용하고 있다. 재변환 방식이 다른 UO2 분말은 그 특성이 다르기 때문에 규정하고 있는 특성항목도 다르며 각기 다른 기술시방서를 적용하고 있다. DC 공법인 모든 반응이 기체상태에서 이루어지므로 반응제어가 어려운 단점이 있다. 웨스팅하우스사(미국)는 ADU 공법을 사용하여 분말을 제조하고 있고 영국의 BNFL사 및 독일 AREVA사는 건식방법을 채택하고 있다.

재변환 방법이 다르면 생산되는 UO2 분말의 형상 및 특성도 상당한 차이가 나타나게 된다. AUC 공법으로 제조된 분말의 경우 다른 두 공법으로 제조된 분말보다 입자크기가 크고 유동성이 좋으며 제조 시 분말입자 내부에 생성된 균열 때문에 비표면적이 다른 두 종류의 분말보다 큰 값을 나타낸다. AUC UO2 분말의 경우 비표면적이 다른 두 분말보다 커서 산소흡착력이 커 생산된 분말의 O/U 비가 상대적으로 더 높다. DC UO2 분말의 경우 분말입자 크기가 작아 잘 흐르지 않고 비표면적도 AUC UO2분말의 절반에 불과하다. 표 4는 각 공정으로 제조된 분말들의 특성을 정리한 것이다.

2.3.3 UO2 소결체 제조 및 특성

UO2 소결체 제조공정은 일반 세라믹 재료 제조방법과 유사하여 분말혼합공정, 압분공정, 소결공정 및 연삭공정으로 이루어지는데 재변환 공법에 따라 제조된 분말의 특성이 달라 소결체 제조공정이 부분적으로 차이가 난다. 가장 크게 차이가 나는 것은 분말처리 공정으로 ADU 와 DC 공법으로 제조된 분말은 상대적으로 크기가 작고 유동성이 양산공정에 적용하기 충분하지 않기 때문에 AUC 공법으로 제조된 분말과 달리 소결체 제조공정에 예비 압분공정, 조립화(granulation), 구형화(spherization) 및 윤활화(lubrication) 과정을 거치는 분말 전처리 공정이 추가된다.

압분된 성형체를 약 1750℃에서 고온 소결시켜 줌으로써 소결체의 밀도를 이론밀도의 95% 정도까지 얻을 수 있다. 소결로는 환원성 분위기 내에서 분말의 화학양론 안정화를 위한 목적으로 소결로 내에 예비 가열구역과 소결구역 그리고 냉각구역을 갖고 있으며, 예비가열구역은 약 350∼820℃의 온도구간에서 압분 성형체 내의 불순물을 제거시키며, 소결구역은 1720∼1750℃의 온도로써 3∼5시간 소결을 실시한다. 1950년대 이후부터 소결온도를 낮추기 위한 연구들이 많이 시도되어 왔으나 실제 생산공정에 적용할 정도의 결과를 얻지는 못하였다.

성형체를 소결시키면 압분 시 형성된 밀도 편차 때문에 원통형의 가운데 부분이 더 심하게 수축되어 장구형이 되는데 이 소결체를 요구되는  직경의 원통형의 소결체를 만들어 주는 공정이 연삭공정이다. 연삭작업이 끝난 소결체는 세척 지역에서 세척되고, 세척이 끝난 소결체는 전기로 내에서 건조되고 건조가 끝난후 육안검사가 실시된다.

직경의 원통형의 소결체를 만들어 주는 공정이 연삭공정이다. 연삭작업이 끝난 소결체는 세척 지역에서 세척되고, 세척이 끝난 소결체는 전기로 내에서 건조되고 건조가 끝난후 육안검사가 실시된다.

소결 시 물질이동 속도를 결정하는 두가지 요인으로 확산계수와 같은 속도론적인 변수와 분말의 크기, 비표면적과 같은 초기 분말의 특성에 의존하는 변수로 나누어 생각할 수 있다. 비표면적은 UO2 핵연료 소결에 있어서 중요한 인자로서 비표면적이 큰 분말을 사용함으로써 소결의 구동력과 접촉면적을 크게 할 수 있다. 한편, 실제 공정상에 쓰이는 양산로의 온도가1700∼1800℃로 제한되므로 단순히 소결온도를 높여 확산계수를 증가시켜 소결밀도를 높이는 데는 한계가 있다. 그러나 UO2는 O/U비가 2.0 이상으로 증가할수록 우라늄과 산소의 자기 확산계수가 급격히 증가하여 물질의 이동이 촉진되므로 저온소결을 목적으로 소결 분위기를 수소가 아닌 다른 분위기로 달리하여 소결중 O/U비를 바꾸어 소결할 수 있다. Ar 분위기, CO/CO2 혼합기체 분위기, N2 분위기 및 N2-H2-H2O 분위기를 이용한 소결방법이 여러 연구자들에 의해 제안되었고 해외 핵연료 제조사에서 적용 중이다.

2.4 제조공정과 영향인자와의 상관관계

UO2 분말에서 소결체까지 제조공정은 소결체의 특성 및 노내외 성능과 밀접한 관계를 갖는다. 분말의 특성은 소결체의 모든 특성에 영향을 미친다. 예를들면, 압분체의 밀도 및 강도는 소결체의 밀도와 표면특성에 영향을 미치고 첨가제 및 분말의 특성 그리고 소결분위기는 소결체의 결정립 크기 및 기공의 크기와 분포에 영향을 미친다.

소결체 특성 중 결정립 크기 및 기공의 크기와 분포는 노내에서의 소결체의 고밀화, 팽윤 그리고 PCI(Pellet-Clad-Interaction)성능에 영향을 미치는 인자이며, 수소의 함유량은 1차 수소화의 핵심인자이다. 또한 표면거칠기 및 불순물의 함량도 소결체의 성능에 영향을 미치는 인자이다. UO2 분말특성, 소결공정, 소결체특성 및 소결체 노내 성능과의 상관관계를 그림 3 및 표 5에 제시하였다.

2.5 UO2 분말 및 소결체 시방서 요건

원자력 분야에서 규정하는 분말 및 소결체 특성은 매우 엄격하며, 이에 대한 주요 시방서 요건은 현재 국내에서 사용하는 시방서 및 ASTM 규격을 기준으로 규정하여 요약하여 표 6에 간략하게 요약하였다.

UO2 소결체의 시방요건 중 소결체의 성능을 결정하는 인자는 주로 미세조직 즉, 결정립 크기와 기공의 크기 및 분포이며, 이들은 소결밀도 등과도 상관관계를 갖고 있다. 또한 일차수소화에 의한 손상은 소결체의 수소함량과 상관관계를 갖는다. ASTM 규격내의 UO2 소결체 등가붕소함량(중성자 흡수능력)에 대한 규체치는 4ppm이하로 규정하고 있으나, 현재 국내에서 적용하는 제조시방에서는 ASTM의 규제치 보다 작은 범위로 규제하고 있다.

불순물 원소들은 UO2 소결체의 성능저하의 인자로 작용하므로 각각의 불순물들의 영향을 최소화하기 위해 규제치를 정하여 적용하고 있다. 중성자흡수 단면적이 큰 희토류 금속 Gd, Sm, Eu, Dy와 Ag, B, Cd, Co, In 등은 중성자의 경제성 관점에서 불순물의 범위를 정하여 규제하고 있으며, 비휘발성의 Al, Mg, Mn, Si, Ti, V 등의 원소는 수소에 의해 환원하지 않고 산화물 형태로 UO2 기지내의 결정립에 존재하여 소결체의 특성을 저하시키므로 함량을 규제하고 있다. 또한, Cr, Cu, Fe, Mo, Ni, W, Bi, Pb, Sn, Zn 등의 원소는 개재물을 형성하므로 함량이 규제되는 원소이며, C, Cl, F, N 등은 소결체의 소결을 방해하는 원소로 작용하기 때문에 일정함량 이하로 규제하고 있다.

2.6 핵연료용 소결체 연구개발 동향

고연소/장주기, 부하추종 운전 등 발전소의 운전조건이 가혹해 짐에 따라 고연소에 따른 핵분열가스 방출 억제, 고온에서 소성변형이 좋아 소결체 열팽창에 의해 피복관에 인가되는 압력을 효과적으로 줄여주는 PCI(Pellet-Clad -Interaction) 저감 소결체[1] 및 소결체 표면 결함에 의한 비정상적인 핵연료봉 파손 가능성을 최소화 할 수 있는 MPS(Missing Pellet Surface, 소결체 표면결함이 피복관에 응력을 집중시켜 파손을 야기시키는 형상) 개선 소결체, 고연소 시 발생하는 열적특성 감소를 저감할 수 있는 HBS(High-Burnup-Structure)를 가진 소결체가 핵연료용 소결체의 주요 연구방향이라 할 수 있다. 이를 개략적으로 표현하면 아래 그림4와 같이 이해해 본다. 이에 추가로 가소성 특성 및 균질한 미세조직 등도 필수적이다.

국내 핵연료용 소결체에 대한 연구는 한전원자력연료 및 한국원자력연구원을 중심으로 1980년대부터 본격적으로 수행되어 초기 재변환 기술확보 관련한 연구에서 소결체 노내성능을 향상시키기 위한 연구까지 진행해 왔다. 특히 핵분열성 가스 방출 저감을 위한 큰결정립 소결체 연구가 활발히 진행되어 첨가제를 이용한 방법에서부터 U3O8 분말의 열처리에 의한 결정립 성장 연구까지 다양한 실험이 진행되고 있다. 첨가제에 의한 방법은 Cr, Al, Ti, Mg, Si 등 결정립 성장을 일으킨다고 알려진 대부분의 원소에 대한 실험실 규모의 연구가 완료되어 기초자료가 확보되었고 이들 연구 외에 소결 시 산소분압에 대한 연구도 활발히 진행되어 많은 자료를 확보하고 있다. 그림 5는 한전원자력연료에서 수행한 소결체와 관련한 연구결과로 다양한 첨가제 종류에 따른 소결체의 결정립 성장을 보여주고 있다[2].

특히 그림 6에서 나타난 것 처럼 최근에 한국원자력연구원은 U3O8 분말의 열처리기술와 극미량의 Al2O3을를 첨가하여 입자를 성장시킨 기술을 개발하여 결정립 크기를 2배 이상 성장시켰고(그림 7, b), 한전원자력연료는 추가의 공정 제어 없이 이를 상용화하는 기술을 개발함으로써 국내 소결체 기술을 한단계 끌어 올리는데 성공하였다 [3]. 이 기술로 제조된 소결체는 2011년 7월 울진 6호기에 국내 독자 개발된 핵연료 집합체에 시범연료로 장전되어 연소에 착수되어 진다.

AREVA(프랑스,독일)사는 소결체 연구에 있어서 국외 핵연료 제조사 중 가장 활발한 기업으로 Cr2O3를 첨가하여 가소성을 현격하게 제고하였고(그림 7, c), 또한 결정립 성장 효과를 동시에 가지는 소결체를 기 상용화시켰다.

미국의 웨스팅하우스사도 Cr2O3-Al2O3를 첨가한 소결체(“ADOPT”: Advanced Doped Pellet)를 상용화하여 고연소/장주기 및 부하추종 운전에 대한 개발을 완료하였다. 이와 더불어 일본의 GNF(Global Nuclear Fuel)사도 Al2O3-SiO2를 첨가하여 가소성 특성 및 핵분열가스 방출 억제 효과를 가진 고연소용 UO2 소결체를 개발하여 상용화에 착수하였다(그림 7, d).

3. 미래형 원전용 세라믹핵연료

미래형 원자로는 대표적으로 VHTR(초고온가스냉각로, HTGR: 고온가스냉각로), SFR(액체소듐 냉각증식로), SCWR(초임계수압냉각로), LFR(납냉각증식로) 등이 있지만 본 절에서는 고온가스냉각로에 사용되는 세라믹핵연료에 대해 간략하게 소개하려한다 [4].

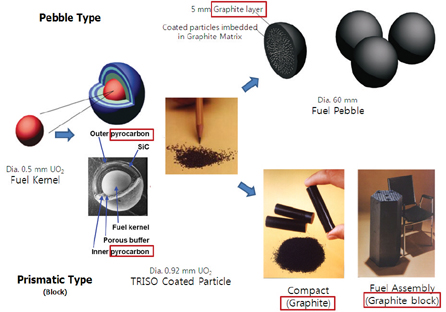

고온가스 냉각로에서 사용되는 핵연료는 기존 핵연료와 형상 및 개념이 완전히 다른 새로운 연료로 현재 실증된 것은 페블형과 프리즘형 연료가 있다(그림 8 참조).

3.1 페블형 연료

페블형 가스냉각로에 사용하는 핵연료로 직경이 60mm인 흑연 기지내 직경 50mm 의 부분에 피복입자를 분산시킨 구조로 되어있다. 피복입자는 0.8mm 직경으로 연료핵(kernel)에 다중 코팅되어 있어 TRISO라 불리운다. TRISO 연료핵으로는 우라늄, 토륨 또는 플루토늄이 사용되며 건식법과 습식법으로 제조되는데 습식법이 생산성이 높고 구형모양이 좋으며 균일한 입자크기 및 화학조성을 갖는 핵을 제조할수 있어 많이 이용되고 있다.

습식법은 기존 화학공정에서 많이 사용하는 졸-겔 방법을 이용하는데 우라늄을 질산에 용해시켜 UNH(uranyl nitrate) 용액을 만들고 여기에 여러가지 첨가제를 넣어 액상을 만든 후 암모니아 가스(NH3) 분위기에서 구형의 입자를 형성 시키고 소결공정을 통해 연료핵을 제조하게 된다. 연료핵에의 피복은 화학증착(CVD : Chemical Vapor Deposition) 법이 이용되는데 핵분열 생성물의 외부 유출을방지하기 위해 IPyC, SiC, OPyC 등의 피복층을 증착한다. 페블연료는 낱개 단위로 장전할 수 있으며 페블을 연속적으로 꺼내 연소도, 파손도에 따라 선별한 후 정상적인 연료만을 노심에 재장전하는 연속 재장전 방식과 신연료를 보충하고 압력용기가 가득 차면 압력용기 채로 교체하는 일회 사용후 폐기방식이 있다.

수 있으며 페블을 연속적으로 꺼내 연소도, 파손도에 따라 선별한 후 정상적인 연료만을 노심에 재장전하는 연속 재장전 방식과 신연료를 보충하고 압력용기가 가득 차면 압력용기 채로 교체하는 일회 사용후 폐기방식이 있다.

3.2 프리즘형 연료

프리즘형 연료는 페블형과 같은 TRISO 입자를사용하나 전체적인 핵연료 형상은육각기둥 모양이다. 미국의GA(General Atomics)사에서 공급하는 핵연료의 경우 TRISO 입자를 섞어 13mm, 직경 51mm 높이의 원기둥 모양의 연료소자를 만든 후 793mm 높이, 360mm 폭의 육각기둥 형태의 핵연료 집합체를 만든다(그림 8). 육각 핵연료집합체에는 102개의 연료공이 있으며 원기둥 모양의 연료소자를 10층 높이로 쌓는다. 일본의 NFI(Nuclear Fuel Industries) 사에서 제조하는 연료는 GA사의 연료와 형상이 차이가 있어 TRISO 입자를 직경 26mm의 fuel compact를 제조한 후 직경 34mm, 길이 580mm의 흑연 피복관에 장입후 육각기둥 형태의집합체를 제조한다. 프림즘형 핵연료를 사용하는 가스냉각로는 노심 중앙부와 주변부에 흑연 반사체 블록 설치가용이하여 출력증강에 유리하다. 프리즘형 연료는 주기적 재장전을 하여야 하므로 주기 초의 잉여반응도를 제어할 수 있는 제어봉이 필요하다.

표 7에 나타내었듯이 고온가스로는 전기 생산뿐만 아니라 공정열을 이용할 수 있는 고효율의 원자력시스템으로 상용 경수로에 비하여 냉각재 출구온도가 높기 때문에 냉각재가 물이 아닌 헬륨기체를 적용하며, 아울러 고온 안정성이 향상된 핵연료 개념이 요구된다. 이를 위한 고온가스로 핵연료로는 그림 8에 나타낸 바와 같은 흑연 기지 내에 SiC와 PyC이 코팅된 TRISO UO2 피복입자들이 분산된 구형 pebble로 구성된 pebble bed 형이거나 코팅된 UO2 입자들이 rod나 compact에 내장되어 적층된 핵연료 pin으로 구성된 prismatic block 형이 이용되고 있다.

이를 위한 고온가스로 핵연료로는 그림 8에 나타낸 바와 같은 흑연 기지 내에 SiC와 PyC이 코팅된 TRISO UO2 피복입자들이 분산된 구형 pebble로 구성된 pebble bed 형이거나 코팅된 UO2 입자들이 rod나 compact에 내장되어 적층된 핵연료 pin으로 구성된 prismatic block 형이 이용되고 있다.

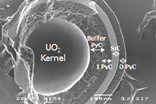

TRISO UO2 피복입자는 구상 UO2 kernel 주위를 약 90μm 두께의 다공성 열분해 탄소(PyC) 완충층(buffer layer)으로 둘러싸고, 다시 그 바깥 주위를 40μm 두께로 치밀화 PyC 층으로 에워싸고, 치밀 PyC 층의 외각을 치밀한 SiC(혹은 ZrC) 층으로 감싸며, 그 외각을 다시 치밀한 PyC 층으로 둘러싼 구조를 하고 있다. 완층 PyC 층은 핵분열 파편으로 인한 외각 치밀 PyC 층의 손상을 막아 주며, 핵분열 물질로부터 발생된 기체 생성물을 담아 외부로 가해지는 압력을 완화해 주는 역할을 한다. 치밀한 PyC 층은 핵분열 생성물이 외부로 방출되지 못하도록 하는 역할을 한다. 치밀한 SiC 층은 핵분열 생성물을 차단하는 역할과 기계구조적인 특성을 부여하며, 가장 외각의 치밀 PyC 층은 치밀 SiC 층에 대한 외부로부터 기계적 혹은 화학적 침부식을 방지해 주는 역할을 한다. SiC 층의 안쪽 치밀 PyC 층을 inner pyrolytic carbon(IPyC) 이라 하고, 바깥 쪽 치밀 PyC 층을 outer pyrolytic carbon (OPyC) 라고 하며, 이 PyC 층들은 조사에 의한 수축이 발생하기 때문에 등방성(isotropic)을 지녀야 한다. 고온에서 핵분열 생성물 담지와 관련하여 SiC 층을 ZrC 층으로 대체하려는 방안도 있다. TRISO UO2 피복입자를 그림 9에 나타내었다.

4. 맺는 말

자원빈국인 우리나라와 같은 경우 수십 년의 노력을 걸쳐 이룩한 원자력 에너지는 지구온난화, 환경오염 등에 대비하여 환경을 보존할 수 있는 대안 중의 하나임에는 누구도 부정할 수 없다. 이런 관점에서 일본의 후쿠시마 원전 재앙의 원인들을 되돌아 보고 그리고 차세대 원전 개발에의 걸림돌들을 하나씩 짚어 보면서 원전 부품의 대부분을 차지하고 있는 금속재료에 대한 세라믹으로의 대체 개발 가능성을 면밀히 검토하고 계획하고 개발해야할 가장 적절한 시점이라고 생각한다. 현재 가동 중인 원전의 고연소/장주기, 부하추종운전 등 점점 가혹해져가는 운전 조건을 충족시킬 수 있는 세라믹재료 기술,(초)고온에서 견딜 수 있는 미래형 원전용 부품의 대체 세라믹스 개발, 본 고에서는 기술하지 않았으나, 중국이 “무기화”하고 있는 핵연료의 중성자흡수체로 주로 사용되는 희토류 세라믹스의 대체 세라믹기술 개발 등 지금 원자력 분야에서는 어느 때보다도 도전적인 세라믹기술에의 개발을 필요로 하고 있다.

참고문헌

[1] OECD, NEA report No. 6224, Very High Burn-ups in Light Water Reactors(2006).

[2] 유호식, 이승재, “UO2 소결체의 특성 및 미세구조에 미치는 첨가제의 영향”,

한국세라믹학회지, 2000

[3] S.J.Lee et al., “Development of Commercial Manufacturing Technology for Large Grain UO2 Pellets”, 2010 추계 원자력학회

[4] 박지연, 장종화, 이영우, 김원주, “고온가스로 핵연료의 TRISO 코팅 공정 개발,” KAERI/AR-652/2002(2002)

표 1. 국내외 발전소 현황(2011 현재)

(주) 1. 16형 PLUS7TM 및 17형 ACE7TM은 국내에서 독자 개발한 핵연료 집합체 형태임

2. BNPP 1 & 2호기는 UAE에 수출되는 발전소 명칭임

표 2. 우라늄의 형태별 특성

표 3. 우라늄 산화물의 형태별 특징

표 4. 재변환 방법에 따른 UO2 분말 특성 및 형상

(a) ex-AUC UO2 분말

(b) ex-ADU UO2 분말

(c) ex-DC UO2 분말

표 5. 분말특성, 소결공정, 소결체특성 및 소결체 노내 성능과의 상관관계

표 6. UO2 분말 및 소결체 주요 규제 항목

표 7. 상용 경수로와 고온가스로의 특징 비교

그림 1. UO2 분말의 재변환 공정의 단위공정 비교

그림 2. UO2 분말 및 소결체 제조공정 개요

그림 3. UO2 분말 및 소결체 제조공정과 UO2 노내외 특성과의 연계 거동

그림 4. 노내에서 안정된 조직을 갖는 UO2 소결체 미세조직 개발방향

그림 5. 첨가제 종류에 따른 소결체 결정립 크기 변화

그림 6. 국내외 핵연료사가 개발한 UO2 소결체 미세조직 실례

(a) 종래기술 소결체(한전원자력연료)

(b) 국내 개발 소결체

(c) AREVA사 개발 소결체

(d) GNF사 개발 소결체

그림 7. Cr2O3 첨가 UO2 소결체의 특성시험결과(AREVA사)

그림 8. 고온가스로 핵연료의 2가지 유형 : Pebble Bed 형과 Prismatic Block 형

그림 9. TRISO UO2 피복입자

공동기획 : .jpg)

이승재

이승재

- 연세대학교 세라믹공학과 학사

- 독일 Aachen 공대 공학석사

- 독일 Aachen 공대 공학박사

- 현재 한전원자력연료 신연료연구실 책임연구원

< 본 사이트는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2011년 7월호를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net