고효율 광전변환 나노융합 세라믹소재기술

- 염료감응형 태양전지에 적용되는 나노융합 세라믹소재기술 -

이상욱 서울대학교 신소재공동연구소 연구원 | 한길상 국민대학교 신소재공학부 박사과정 | 정현석 국민대학교 신소재공학부 조교수

1. 개 요

최근 전세계적인 환경오염 문제와 유가상승, 석유에너지 고갈 문제로 인하여 새로운 청정에너지 개발에 대한 관심이 폭발적으로 증가하고 있다. 우리나라는 에너지 수요 증가율이 세계 9위(세계에너지통계, 2008)이고, 에너지 수입 의존도 또한 97%로(지식경제부, 2008) 매우 높을 뿐만 아니라, 아열대 기후화가 진행되는 등 환경 문제가 심각하기 때문에, 친환경적인 대체 에너지 개발은 시급한 국가적 과제라고 할 수 있다. 이에 따라 다양한 신재생에너지 기술이 활발히 연구되고 있으며, 이중에서 연간 지구에 도달하는 에너지가 3×1024 J 에 달하는 태양에너지를 전기로 변환하는 것이 가장 경제적이고 친환경적인 방법으로 인식되어 가고 있다.

지난 반세기 동안, 주로 Si 계 태양전지 기술 개발이 이어져왔으나, 생산단가 측면에서 문제가 제기되고 있고  [1], 기술 자체가 성숙화 단계에 접어듦에 따라서 더 이상의 큰 성능개선은 없을 것으로 예상된다. 이에 대한 대안으로 각광받고 있는 염료감응형 태양전지(DSSC)는 다양한 태양전지 중, 가장 환경친화적이고, 생산단가도 낮을 뿐만 아니라 다양

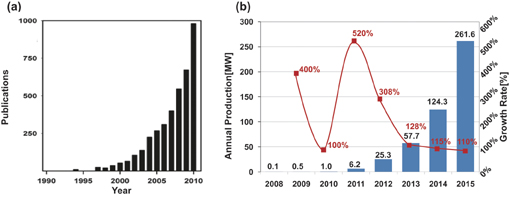

[1], 기술 자체가 성숙화 단계에 접어듦에 따라서 더 이상의 큰 성능개선은 없을 것으로 예상된다. 이에 대한 대안으로 각광받고 있는 염료감응형 태양전지(DSSC)는 다양한 태양전지 중, 가장 환경친화적이고, 생산단가도 낮을 뿐만 아니라 다양 한 색상과 투광성을 확보할 수 있어서 그 실용성이 매우 높을 것으로 기대된다 [2]. 또한 DSSC는 나노융합 세라믹소재 기술이 적용된 가장 좋은 예로써, 저비용, 고효율 기술개발의 높은 가능성을 보여준다. 1991년 스위스 연방공대의 Gra¨tzel 그룹이 20nm 크기의 TiO2 반도체 나노입자를 광전기화학 시스템에 적용함으로써 비표면적과 전해질 산화/환원 속도를 크게 향상시켜, 이전까지 근 백년 가까이 1% 미만에 머물던 염료기반 광전기화학셀의 광전에너지변환효율을 10%까지 향상시켰던 것이 가장 대표적인 예이다 [2,3]. 따라서 DSSC 분야는 그림 1a와 같이 매년 논문 수가 급증하여 앞으로도 그 증가 추세를 이어갈 것으로 예상되고, 시장규모 역시 그림 1b와 같이 매년 기하급수적으로 증가할 것으로 예상된다.

한 색상과 투광성을 확보할 수 있어서 그 실용성이 매우 높을 것으로 기대된다 [2]. 또한 DSSC는 나노융합 세라믹소재 기술이 적용된 가장 좋은 예로써, 저비용, 고효율 기술개발의 높은 가능성을 보여준다. 1991년 스위스 연방공대의 Gra¨tzel 그룹이 20nm 크기의 TiO2 반도체 나노입자를 광전기화학 시스템에 적용함으로써 비표면적과 전해질 산화/환원 속도를 크게 향상시켜, 이전까지 근 백년 가까이 1% 미만에 머물던 염료기반 광전기화학셀의 광전에너지변환효율을 10%까지 향상시켰던 것이 가장 대표적인 예이다 [2,3]. 따라서 DSSC 분야는 그림 1a와 같이 매년 논문 수가 급증하여 앞으로도 그 증가 추세를 이어갈 것으로 예상되고, 시장규모 역시 그림 1b와 같이 매년 기하급수적으로 증가할 것으로 예상된다.

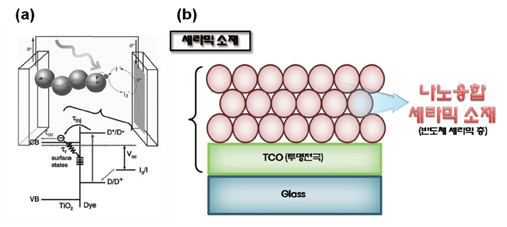

DSSC는 그림 2a와 같이 크게 투명전극, 반도체 세라믹 층, 염료, 전해질, 백금이 도포된 반대전극으로 이루어진다. DSSC의 구동원리는 다음과 같다. 1) 입사광에 의해 염료의 HOMO(highest occupied molecular orbital) 준위의 전자가 LUMO(lowest unoccupied molecular orbital) 준위로 여기하고, 2) 여기된 전자가 반도체 세라믹의 전도대로 주입된 후, 3) 세라믹을 통해 투명전극으로 이동하여, 4) 외부 회로에서 일을 하고, 5) 반대전극에서 전해질을 환원시키고, 6) 마지막으로 환원된 전해질이 산화되었던 염료를 다시 환원시켜 회로가 완성된다. 따라서, DSSC에서 투명전극과 반도체 세라믹 층으로 형성된 광전극 층은 빛의 흡수, 전자의 수집, 기전력의 형성 등 매우 중요한 역할을 한다. 그 중에서도, 나노융합 기술이 적용되는 반도체 세라믹층은(그림 2b), 빛을 흡수하는 염료를 흡착/지지하고, 염료에서 여기된 광전자를 끌어내어 투명전극으로 이송하는 역할을 하는 매우 중요한 구성요소이다. 본 글에서는 학문적, 산업적으로 발전 가능성이 여전히 높은 DSSC에 있어서, 가장 핵심적인 기술 중 하나인 세라믹소재의 나노융합 기술에 관하여 소개한다.

2. 반도체 세라믹 나노소재 기술

2.1. 이산화티탄 나노입자 반도체 세라믹층은 다음과 같은 요구조건을 만족시켜야 한다. 첫째로, 광흡수를 극대화하기 위하여 염료를 최대한 많이 흡착해야 한다. 염료를 많이 흡착하기 위해서는 일반적으로 세라믹소재의 등전위점(IEP, iso electric point)이 높아야 하고, 비표면적이 넓어야 한다. 둘째, 광전자를 염료에서 효율적으로 분리해내기 위해서 세라믹소재의 전도대가 염료의 LUMO 레벨과 전해질의 산화/환원 준위 사이에 위치해야 한다. 셋째로, 전자의 이동이 용이하여야 한다. 이외에도 화학적으로 안정하고, 지구상에 풍부한 물질이어야 하는 등 많은 조건을 만족시켜야 한다. 현재까지는 이러한 요구조건을 모두 만족시키는 최적의 소재는 이산화티탄 나노소재이다. 이산화티탄은 밴드갭이 약 3.0 eV이고, 일반적으로 사용되는 루테늄계 염료(일반적으로 N719)의 LUMO 레벨과 요오드계 전해질의 산화/환원 준위 사이에 전도대가 존재한다 [7]. 등전위점은 pH 5.5 정도로 높은 편에 속하고 [8], 나노입자 합성이 용이하며, 화학적 안정성이 높고 매우 풍부한 물질이다. 또한 나노입자로 다공성의 막을 형성하였을 때, 전자의 이동도는 상용 P25에서는 0.01㎠/Vs [9], 9nm 크기의 아나타제상 나노입자에서는 0.034㎠/V

반도체 세라믹층은 다음과 같은 요구조건을 만족시켜야 한다. 첫째로, 광흡수를 극대화하기 위하여 염료를 최대한 많이 흡착해야 한다. 염료를 많이 흡착하기 위해서는 일반적으로 세라믹소재의 등전위점(IEP, iso electric point)이 높아야 하고, 비표면적이 넓어야 한다. 둘째, 광전자를 염료에서 효율적으로 분리해내기 위해서 세라믹소재의 전도대가 염료의 LUMO 레벨과 전해질의 산화/환원 준위 사이에 위치해야 한다. 셋째로, 전자의 이동이 용이하여야 한다. 이외에도 화학적으로 안정하고, 지구상에 풍부한 물질이어야 하는 등 많은 조건을 만족시켜야 한다. 현재까지는 이러한 요구조건을 모두 만족시키는 최적의 소재는 이산화티탄 나노소재이다. 이산화티탄은 밴드갭이 약 3.0 eV이고, 일반적으로 사용되는 루테늄계 염료(일반적으로 N719)의 LUMO 레벨과 요오드계 전해질의 산화/환원 준위 사이에 전도대가 존재한다 [7]. 등전위점은 pH 5.5 정도로 높은 편에 속하고 [8], 나노입자 합성이 용이하며, 화학적 안정성이 높고 매우 풍부한 물질이다. 또한 나노입자로 다공성의 막을 형성하였을 때, 전자의 이동도는 상용 P25에서는 0.01㎠/Vs [9], 9nm 크기의 아나타제상 나노입자에서는 0.034㎠/V s [10]로 적당한 값을 지닌다. 이산화티탄은 보통 루타일(rutile), 아나타제(anatase), 브루카이트(brookite) 세가지 상으로 존재하는데, 이중에서 아나타제상이 가장 높은 광전변환특성을 나타내는 것으로 보고되고 있다. 아나타제 상은 매우 낮은 온도에서 상합성이 가능하기 때문에 나노입자 합성이 용이하고, 450℃ 정도에서도 나노입자간 소성이 일부 일어나게 되어 다공성 막을 형성하였을 때 전자의 이동이 비교적 빠르다는 장점이 있다.

s [10]로 적당한 값을 지닌다. 이산화티탄은 보통 루타일(rutile), 아나타제(anatase), 브루카이트(brookite) 세가지 상으로 존재하는데, 이중에서 아나타제상이 가장 높은 광전변환특성을 나타내는 것으로 보고되고 있다. 아나타제 상은 매우 낮은 온도에서 상합성이 가능하기 때문에 나노입자 합성이 용이하고, 450℃ 정도에서도 나노입자간 소성이 일부 일어나게 되어 다공성 막을 형성하였을 때 전자의 이동이 비교적 빠르다는 장점이 있다.

2.1. 이산화티탄 나노입자의 형상제어

DSSC 광전극용 이산화티탄 나노입자를 연구하는데 있어 가장 이슈가 되어왔던 주제는 나노입자의 형상을 구형 또는 막대형 등으로 제어하는 연구와 입자의 균일도 및 분산성 등을 제어하는 연구이다. 이산화티탄 나노입자는 주로 액상법으로 합성하며, 졸겔법, 수열합성법, solvothermal, pyrolysis, hot injection 등 매우 간단한 방법부터 복잡한 방법까지 다양한 합성법이 개발되어 있다. 현재까지 가장 우수한 광전변환특성을 보이는 나노입자 형태는 20nm 크기의 균일한 구형(또는 팔면체 형상, 그림 3)의 나노입자이다. 이러한 균일한 입도를 가지는 나노입자를 사용하면, 매우 메조포러스한 막을 얻을 수 있다. 균일한 구형 나노입자로 형성된 메조포러스한 막은 비표면적이 높고, 광특성이 우수하며, 전해질 침투가 용이하기 때문에 광전변환특성이 매우 우수한 것으로 보고되고 있다(그림 4) [11, 12].

하지만, 구형 나노입자의 다공성막은 염료에서 생성된 광전자가 투명전극까지 도달하기까지 수백개의 나노입자 계면을 지나게 되므로 이를 개선하기 위해 막대형 또는 선형의 나노입자를 사용하여 전하이동도를 높이려는 시도가 많이 이루어져왔다. 이러한 형상제어 연구 결과, 종횡비가 증가하면 계면저항이 감소하고 전자수명이 증가하여 충진계수와 개방전압이 증가한다는 결과가 보고되었다 [12]. 하지만, 종횡비의 증가는 비표면적의 감소로 인해 단락전류의 감소로 직결되어 의미 있는 효율 증가는 이루어지지 않았다. 이를 해결하기 위해 구형과 선형의 나노입자를 혼합하거나, 매우 작은 선형 나노입자를 합성하는 등의 연구가 꾸준히 진행되고 있다 [13, 14].

2.2. 이종 세라믹소재 나노코팅 및 표면처리

전술하였듯이, 나노입자의 표면에 흡착된 염료의 양과 나노입자 계면의 특성에 따라서 광전자 생성 및 이동특성이 결정되기 때문에, DSSC 광전극의 광전변환 구동특성은 세라믹 나노소재의 표면특성에 크게 영향을 받는다. 따라서, 이산화티탄 나노입자 표면을 이종의 세라믹소재로 코팅하거나 산처리 등을 하여 표면특성을 제어하는 데에 많은 노력이 있어왔다. 그 동안, MgO, Al2O3, CaCO3, Nb2O5, ZrO2, BaTiO3, SrTiO3, WO3, SiO2, HfO2 등 매우 다양한 세라믹소재를 이산화티탄 나노입자 표면에 코팅한 연구가 보고되었다. 각 물질마다 광전변환특성 향상 정도와 부여하는 기능이 조금씩 다르지만, 그림 5에 나타낸 바와 같이 크게 세 가지 효과를 가져온다 [15,16,17,18]. 첫째, 이산화티탄보다 큰 밴드갭 또는 높은 전도대를 가지는 물질을 코팅하여 나 노입자 내의 전자와 전해질 내의 산화된 이온과의 재결합을 억제한다. 둘째, 나노입자 표면의 등전위점을 증가시키거나, 셋째, 나노기공 형성으로 비표면적을 증가시켜 염료의 흡착량을 증가시킨다.

노입자 내의 전자와 전해질 내의 산화된 이온과의 재결합을 억제한다. 둘째, 나노입자 표면의 등전위점을 증가시키거나, 셋째, 나노기공 형성으로 비표면적을 증가시켜 염료의 흡착량을 증가시킨다.

이종소재 코팅 이외의 표면처리 중 가장 널리 사용되는 방법은 TiCl4 처리이다. 이 방법은 이산화티탄 나노입자로 형성된 다공성막 표면에 chemical bath deposition 방법을 사용하여 새로운 이산화티탄층을 형성하는 것이다. TiCl4 처리는 표면의 전도대를 낮추고, 나노입자간 접합을 향상시켜 전자의 수집능력을 증가시킬 뿐 아니라, 염료의 흡착특성을 증진시키는 것으로 보고되고 있다 [19,20]. 이와 비슷하게 이산화티탄 기반 광전극을 염산, 질산, 황산, 카르복실산 등의 처리를 통해 염료 흡착량과 전하 재결합률을 낮추는 방법도 많이 이용되고 있다 [21]. 이러한 표면처리 방법은 매우 간단하기 때문에 응용의 가능성이 높다.

2.3. 신조성 반도체 세라믹소재

최근 순수 이산화티탄 나노소재 기반 DSSC의 효율이 20년 가까이 큰 향상이 없기 때문에, 신조성 세라믹 나노소재의 필요성이 논의되고 있다. 신조성 도입의 전략은 주로 반도체 세라믹의 전도대를 높여서 개방전압을 이론치에 가깝게 향상시키거나, 전하이동도를 높여서 단락전류를 향상시키는 것이다. 이러한 세라믹소재 자체를 대체하는 접근은 새로운 세라믹소재에 알맞은 전해질 및 염료의 개발과 동시에 진행되어야 하기 때문에 아직까지는 큰 성과가 보고되고 있지 않지만, 부분적으로는 개방전압 또는 단락전류의 증가가 보고되고 있기 때문에 앞으로 연구할 가치가 큰 분야 중 하나이다.

가장 활발히 연구되고 있는 방법은 이산화티탄에 여러가지 원소를 도핑하는 접근법이다. Al, Cu, La, Li, Nb, Ta, W, N 등의 원소의 도핑을 통해 다양한 효과를 보고 하고 있는데, 이 중 Nb 도핑의 경우 상당히 발전적인 결과를 보고하고 있다. Nb : TiO2의 경우 epitaxial 필름을 형성하면 3 × 10-4Ωcm 이하의 비저항을 나타내는 등 투명전극 물질로의 가능성이 활발히 연구되었고 [22], 이러한 뛰어난 전자이동 특성을 이용하여 염료감응형 태양전지에 투명전극 보조층 또는 역반응 억제 박막층으로 활용하는 기술이 개발되었다 [23,24]. 이산화티탄 다공성막과 투명전극 사이에 Nb : TiO2 층을 적용하면 계면저항과 전하재결합을 동시에 감소시켜 전자수집특성을 크게 향상시킨다 결과가 보고되었다. 최근에는 반도체 세라믹 다공성막 자체를 Nb : TiO2로 대체하여 광전변환효율을 20% 가까이 향상시킨 연구도 보고되었다 [25].

이산화티탄 나노입자 자체를 전혀 다른 물질로 대체하는 연구도 활발히 이루어지고 있다. 가장 대표적인 물질은 산화아연이다. 산화아연은 이산화티탄과 거의 같은 밴드갭과 에너지 준위를 가지고, 이산화티탄에 비해 형상제어 및 나노구조 형성이 용이하며, 이산화티탄(~4㎠/Vs, bulk) 보다 훨씬 높은 전하이동 특성(~300㎠/Vs, bulk)을 가지고 있기 때문에 많은 연구가 이루어지고 있다 [26]. 하지만 전해질 또는 염료와 화학반응을 하는 등 낮은 화학적 안정성 등으로 인해 광전변환효율이 이산화티탄의 절반 정도로 보고되고 있다. 산화아연 이외에도 SnO2, In2O3, Nb2O5, WO3, Bi2O3, Zn2SnO4, and SrTiO3과 같은 다양한 세라믹 소재들이 DSSC 광전극 대체 물질로 연구되고 있다.

3. 세라믹 나노구조소재

3.1. 계층적 구조의 광산란 소재

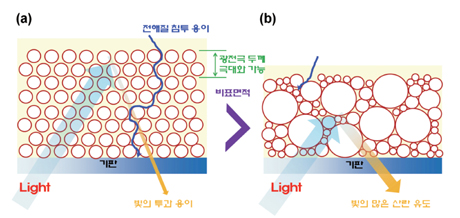

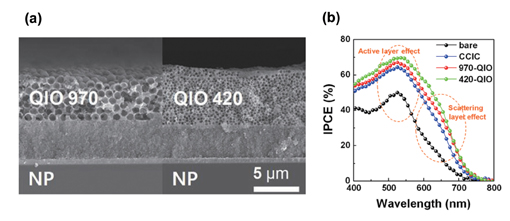

고효율 DSSC의 반도체 세라믹층은 일반적으로, 수십 nm 크기의 입자로 이루어진 다공성막과, 그 위에서 투과광을 다공성막으로 재입사시키는 수백 nm 크기 입자층의 두 층으로 이루어진다. 일반적으로 사용되는 N719 염료는 주 흡수파장이 500nm 근처이기 때문에 600nm 이상의 장파장 영역의 빛을 모두 흡수하지 못하므로, 주로 수백 nm 크기의 입자층(산란층)을 형성하여 장파장 빛을 재입사시키는 기술이 이용되고 있다. 하지만 큰 입자로 이루어진 산란층은 비표면적이 매우 낮다는 단점이 있다. 최근, 이를 개선하기 위해서 수십 nm 크기 나노입자의 응집체로 이루어진 수백 nm 크기의 이차입자를 산란층으로 사용하는 기술이 활발히 연구되고 있다.

그 중 나노입자로 이루어진 할로우 산란층 형성 기술은 광산란 소재의 큰 진보를 이룰 것으로 기대되는 기술이다. 그림 6a과 같이 20nm 크기의 나노입자와 수백 nm 크기의 공공으로 이루어진 산란층을 형성하여 비표면적의 감소를 최소화하며 산란기능을 부여할 뿐만 아니라, 전해질의 침투를 용이하게 하여 광전변환특성을 크게 개선시키는 기술이 보고되고 있다. 그림 6b는 파장에 따른 외부 양자 효율(IPCE, incident photon-to-current efficiency)을 보여주는 것으로, 다기능 산란층을 적용하면, 600nm 이상의 장파장 대역뿐만 아니라 500nm 대역의 광전변환효율 또한 향상되는 것을 확인할 수 있다.

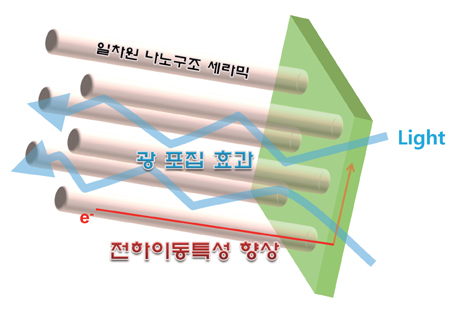

3.2. 일차원 나노구조의 반도체 세라믹 광전극

일차원 나노구조의 광전극 형성기술은 최근 반도체 세라믹 나노구조체 연구 중에서 가장 주목을 받고 있는 기술 중 하나이다. 일차원 나노구조 광전극은 그림 7과 같이 전하이동특성을 크게 향상시킬 수 있고, 규칙적 배열로 인해 광포획(light capturing) 효과를 가질 수 있기 때문에 큰 관심을 받고 있다.

있다.

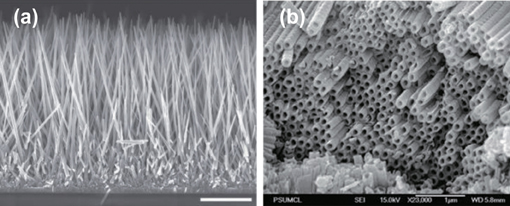

단결정 나노선은 매우 큰 전하이동특성 향상이 예상되기 때문에, 일차원 나노구조 광전극 기술 중 가장 널리 연구되어 온 구조이다. 예를 들어, 이산화티탄의 경우 나노입자로 이루어진 막의 전자이동도는 0.034㎠/Vs [28] 인데 비해 단결정에서는 20㎠/Vs이므로 [29], 단결정 일차원 나노구조 광전극은 DSSC의 구동특성을 크게 향상시킬 수 있을 것으로 여겨진다. 단결정 일차원 나노구조 광전극은 주로 합성이 용이한 산화아연을 위주로 연구되어 왔다(그림 8a). 산화아연 단결정 일차원 나노구조는 액상법으로 낮은 온도에서 쉽게 합성될 수 있다. 산화아연 나노선의 가장 큰 이점은 나노선의 높은 전기적 특성이다 [30]. 산화아연 나노선은 0.3-2.0Ωcm의 저항, 1-5 × 1018cm-3의 전자농도, 1-5㎠/Vs의 전하이동도, 그리고 0.05-0.5㎠/s의 전자 확산계수를 갖는다. 그러나 낮은 표면거칠기(또는 비표면적)을 갖는 산화아연 나노선은 이산화티타늄 다공성막 기반의 DSSC보다 훨씬 더 낮은 에너지변환 효율을 갖는다. 더욱이 앞에서 언급하였듯이, 산화아연 자체의 낮은 화학적 안정성으로 인하여 아연-염료 복합물을 형성하여 낮은 전자 주입특성을 나타낸다. 단결정 나노선 이외에, 일차원 나노구조 광전극 기술 중 가장 활발히 연구되고 있는 것은 그림 8b와 같은 규칙적으로 배열된 이산화티탄 기반의 나노튜브 형성 기술이다. 나노튜브 일차원 광전극 형성은 주로 양극산화법을 이용하여 성장시킨다. 양극산화 이산화티탄 나노튜브 형성 기술 자체는 2001년 Grimes 그룹에서 보고한 이후 많은 발전을 이루어 왔으며, DSSC에의 적용은 2006년 같은 그룹에서 보고한 이후, 현재 약 20um 길이의 나노튜브를 사용하여 약 7% 가량의 광전변환효율이 보고되고 있다 [32]. 나노튜브 구조가 가지는 장점은 비표면적을 크게 감소시키지 않으면서 높은 전하수집능력과 광포집 효과를 얻을 수 있다는 것이다. 하지만 많은 장점과 가능성에도 불구하고 다공성막 기반의 광전극에 비하여 그리 높지 않은 광전변환특성을 보이는 이유는, 비록 나노튜브 기반의 광전극은 다공성막 기반의 광전극에 비하여 약 10배 가량의 높은 전자수명을 나타내지만, 비표면적이 상대적으로 낮고 반대전극을 통해 빛을 입사하기 때문에 상당량의 빛이 전해질과 Pt에 의해 차단당하기 때문으로 여겨지고 있다. 따라서 나노튜브층을 Ti 금속기판에서 투명전극층으로 반사시키거나 또는 투명전극 상에 직접 형성하는 연구가 계속되고 있다 [33].

단결정 나노선 이외에, 일차원 나노구조 광전극 기술 중 가장 활발히 연구되고 있는 것은 그림 8b와 같은 규칙적으로 배열된 이산화티탄 기반의 나노튜브 형성 기술이다. 나노튜브 일차원 광전극 형성은 주로 양극산화법을 이용하여 성장시킨다. 양극산화 이산화티탄 나노튜브 형성 기술 자체는 2001년 Grimes 그룹에서 보고한 이후 많은 발전을 이루어 왔으며, DSSC에의 적용은 2006년 같은 그룹에서 보고한 이후, 현재 약 20um 길이의 나노튜브를 사용하여 약 7% 가량의 광전변환효율이 보고되고 있다 [32]. 나노튜브 구조가 가지는 장점은 비표면적을 크게 감소시키지 않으면서 높은 전하수집능력과 광포집 효과를 얻을 수 있다는 것이다. 하지만 많은 장점과 가능성에도 불구하고 다공성막 기반의 광전극에 비하여 그리 높지 않은 광전변환특성을 보이는 이유는, 비록 나노튜브 기반의 광전극은 다공성막 기반의 광전극에 비하여 약 10배 가량의 높은 전자수명을 나타내지만, 비표면적이 상대적으로 낮고 반대전극을 통해 빛을 입사하기 때문에 상당량의 빛이 전해질과 Pt에 의해 차단당하기 때문으로 여겨지고 있다. 따라서 나노튜브층을 Ti 금속기판에서 투명전극층으로 반사시키거나 또는 투명전극 상에 직접 형성하는 연구가 계속되고 있다 [33].

4. 맺음말

앞에서 살펴본 바와 같이 DSSC용 광전극의 가장 중요한 요소 중 하나인 반도체 세라믹 층에는 많은 나노융합 기술이 적용되어 왔다. 앞으로도 활발하고 다양한 나노융합 기술의 개발 및 적용을 통해 DSSC의 광전변환 구동특성이 향상될 것으로 전망된다.

References

[1]. Bube, R. H. Photovoltaic Materials. London, UK: Imperial College Press 1998

[2] Gratzel, M. Nature 2001, 414, 338

[3] Moser, J. Monatshefte fur Chemie/ Chemical Monthly 1887, 8, 373

[4] Laurence M. Peter, J. Phy. Chem. Lett. 2011, 2, 1861-1867

[5] Solar Energy, DSSC Technology Trend and Market Forecast (2008~ 2015)

[6] Pack N.G., Prospectives of Industrial Chemistry, 2006, 9, 3

[7] Gratzel, M. Inorg. Chem. 2005, 44, 6841

[8] Kim J. Y.; Lee S. W.; Noh J. H.; Jung H. S.; Hong K. S. J. Electroceramic. 2009, 23, 422-425

[9] Kroeze, J. E.; Savenije, T. J.; Warman, J. M. J. Am. Chem. Soc. 2004, 126, 7608-7618

[10] Tang, H.; Prasad, K.; Sanjines, R.; Schmid, P. E.; Levy, F. J. Appl. Phys. 1994, 75, 2042-2047

[11] Wei, M.; Konishi, Y.; Zhou, H.; Yanagida, M.; Sugihara, H.; Arakawa, H. J. Mater. Chem. 2006, 16, 1287

[12] Lee, S.; Cho, I. -S.; Lee, J. H.; Kim, D. H.; Kim, D. W.; Kim, J. Y.; Shin, H.; Lee, J. -K.; Jung, H. S.; Park, N. -G.; Kim, K.; Ko, M. J.; Hong, K. S. Chem. Mater. 2010, 22, 1958

[13] Tan, B.; Wu, Y. Y. J. Phys. Chem. B 2006, 110, 15932.

[14] Kang, S. H.; Choi, S.-H.; Kang, M.-S.; Kim, J.-Y.; Kim, H.-S.; Hyeon, T.; Sung, Y.-E. Adv. Mater. 2008, 20, 54

[15] Palomares, E.; Clifford, J. N.; Haque, S. A.; Lutz, T.; Durrant, J. R. J. Am. Chem. Soc. 2003, 125, 475.

[16] Lee, S.; Kim, J. Y.; Youn, S. H.; Park, M.; Hong, K. S.; Jung, H. S.; Lee, J. K.; Shin, H. Langmuir 2007, 23, 11907

[17] Jung, H. S.; Lee, J. K.; Nastasi, M.; Lee, S. W.; Kim, J. Y.; Park, J. S.; Hong, K. S.; Shin, H. Langmuir 2005, 21, 10332

[18] Okada, N.; Karuppuchamy, S.; Kurihara, M., Chem. Lett. 2005, 34, 16

[19] Sommeling, P. M.; O’Regan, B. C.; Haswell, R. R.; Smit, H. J. P.; Bakker, N. J.; Smits, J. J. T.; Kroon, J. M.; van Roosmalen, J. A. M. J. Phys. Chem. B 2006, 110, 19191

[20] Kambe, S.; Nakade, S.; Wada, Y.; Kitamura, T.; Yanagida, S. J. Mater. Chem. 2002, 12, 723

[21] Wang, Z.-S.; Yamaguchi, T.; Sugihara, H.; Arakawa, H. Langmuir 2005, 21, 4272

[22] Yutaka Furubayashi, Taro Hitosugi, Tetsuya Hasegawa, Applied Physics Letters, 2006, 88, 226103

[23] Lee S.W.; Noh J.H.; Han H.S.; Yim D.K.; Kim D.H.; Lee J.K.; Kim J.Y.; Jung H.S.; Hong K.S. J. Phys. Chem. C 2009, 113, 6878

[24] Noh, J. H.; Lee, S.; Kim, J. Y.; Lee, J.-K.; Han, H. S.; Cho, C. M.; Cho, I. S.; Jung, H. S.; Hong, K. S. J. Phys. Chem. C 2009, 113, 1083

[25] Xujie Lu, Xinliang Mou, Jianjun Wu, Dingwen Zhang, Linlin Zhang, Fuqiang Huang, Fangfang Xu, Sumei Huang, Adv. Funct. Mater. 2010, 20, 509

[26] Qifeng Zhang, Christoher S.; Dandeneau, Xiaoyuan Zhou, Guozhong Cao, Adv. Mater. 2009, 21, 4087

[27] Koo, H.-J.; Kim, Y. J.; Lee, Y. H.; Lee, W. I.; Kim, K.; Park, N.G.; Adv. Mater. 2008, 20, 195.

[28] Tang, H.; Prasad, K.; Sanjinas, R.; Schmid, P. E.; Lavy, F. J. Appl. Phys., 1994, 75, 2042-2047

[29] Forro, L.; Chauvet, O.; Emin, D.; Zuppiroli, L.; Berger, H.; Levy, F. J. Appl. Phys., 1994, 75, 633-635

[30] Law, M.; Greene, L. E.; Johnson, J. C.; Saykally, R.; Yang, P. D. Nat. Mater. 2005, 4, 455

[31] Paulose, M.; Shankar, K.; Yoriya, S.; Prakasam, H. E.; Varghese, O. K.; Mor, G. K.; Latempa, T. A.; Fitzgerald, A.; Grimes, C. A. J. Phys. Chem. B 2006, 110, 16179

[32] K. Shankar, G. K. Mor, H. E. Prakasam, S. Yoriya, M. Paulose, O. K. Varghese, and C. A. Grimes Nanotechnology. 2007, 18, 065707

[33] Mor, G. K.; Shankar, K.; Paulose, M.; Varghese, O. K.; Grimes, C. A. Nanoletter 2006, 6, 215

이상욱

이상욱

- 2003 서울대학교 재료공학부 학사

- 2009 서울대학교 재료공학부 박사

- 2009-현재 서울대학교 신소재공동연구소 연구원

한길상

한길상

- 2009 국민대학교 신소재공학부 학사

- 2011 국민대학교 신소재공학부 석사

- 2011-현재 국민대학교 신소재공학부 박사과정

정현석

- 1997 서울대학교 무기재료공학과 학사

- 1999 서울대학교 무기재료공학과 석사

- 2004 서울대학교 재료공학부 박사

- 2005 미국 로스알라모스 국립연구소 Director’s Post Doc.

- 2006 국민대학교 신소재공학부 전임강사

- 2008-현재 국민대학교 신소재공학부 조교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net