광촉매 반응을 이용한 친환경 시멘트 콘크리트 연구현황 및 도로 시설물에의 활용방안

정 진 훈 _ 인하대학교 토목공학과 교수

이 승 우 _ 강릉원주대학교 토목공학과 교수

1. 서 론

지난 수십 년간 우리사회는 산업화와 경제성장을 최우선으로 하여 발전되어 왔다. 그로 인해 대기, 수질 등 각종 환경 문제가 야기되었으며, 현재에 이르러서는 환경오염이 심각한 수준에 이르렀다. 이에 환경문제에 대한 전 세계적 관심이 증대되고 있으며, 1992년 6월 유엔 환경개발회의에서는 이러한 환경오염문제에 대응하여 “환경적으로 건전하고 지속 가능한 개발”(ESSD, Environmentally Sound and Sustainable Development)을 전제로 기후변화협약을 채택하였다. 우리나라 역시 이 협약에 서명하고, ESSD를 기반으로 하여 기술개발에 힘쓰고 있다.

특히, 건축 및 토목 구조물은 건설, 사용, 폐기 등 전 과정에 걸쳐 자원 및 에너지를 소비하는 주체일 뿐만 아니라 지구온난화를 유발하는 이산화탄소(CO2) 가스 및 각종 환경오염 물질을 배출하기 때문에 다른 어느 분야보다도 친환경 기술 개발 및 보급이 시급한 실정이다.

건축 및 토목 구조물의 대표적 재료인 콘크리트의 경우, 그 사용량에 비하여 제조 시 많은 자원과 에너지를 소비하며, 특히 주재료인 시멘트의 제조과정에서 이산화탄소를 다량 배출하고 폐기 시 주로 매립을 하기 때문에 환경적 측면에서 부정적인식이 존재한다. 이러한 부정적 인식에도 불구하고 콘크리트는 상대적으로 낮은 비용과 높은 강도 및 양호한 공용성으로 인해 앞으로도 그 사용량이 증가할 것으로 판단되는 바, 친환경 콘크리트의 개발은 필수적이라고 할 수 있다. 이에 국내외로 콘크리트 제조시의 환경 부하량 저감 기술, 콘크리트를 이용한 환경 부하량 저감 및 환경 개선 기술, 생태계와의 조화를 꾀하는 에코 콘크리트의 개발 등 다양한 관점에서 친환경 콘크리트에 관한 연구 수행 및 대책 수립이 이루어지고 있으며, 이미 선진국에서는 학계뿐만 아니라 관련 업계에서도 체계적이고 조직적으로 콘크리트의 친환경적 특성을 부각시키기 위해 지속적으로 노력하고 있다.

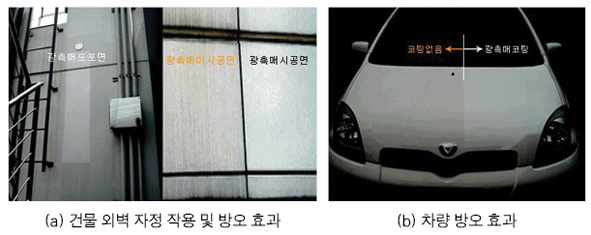

이러한 친환경 콘크리트 연구의 일환으로 최근에는 광촉매 물질을 이용하여 대기 중의 오염물질을 제거하려는 노력이 시도되고 있다. 광촉매 물질은 자신은 변화하지 않고 빛 에너지를 이용하여 대기 중의 오염물질을 제거하는 능력을 가진 친환경 재료로 현재 실내 내장재, 조명기구, 커튼, 도료 등 많은 분야에 적용되고 있다. 그림 1은 광촉매를 적용한 예로 건물의 외벽 및 자동차 외부에 광촉매로 코팅하여 유기물의 분해 및, 먼지, 기름 등 각종 오염물이 용이하게 제거되는 광촉매 자정작용을 보여주고 있다.

그림 1. 광촉매의 적용

이러한 광촉매 물질 중 가장 많이 사용되고 각광 받고 있는 물질은 이산화탄소(CO2)로(한국건설기술연구원, 2002) 본 기사에서는 이러한 친환경적 재료인 이산화티탄(TiO2)을 사용한 시멘트 콘크리트의 연구 동향과 광촉매(TiO2)를 도로 주변 콘크리트 시설물에 적용하기 위한 방안 및 실내실험에 대하여 기술하고자 한다.

2. 광촉매

2.1 이론적 매커니즘

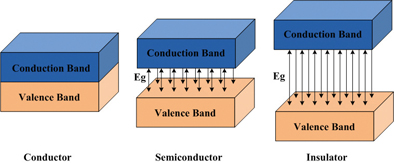

대부분의 광촉매는 반도체(Semiconductor)의 성질을 가진 물질로 광촉매 반응 메커니즘을 이해하기 위해서는 에너지 밴드에 대한 개념을 숙지해야 한다. 일반적으로 반도체는 저온에서는 전류가 거의 흐르지 않지만 고온이 됨에 따라 전기 전도도가 증가하여 가전자대의 전자가 전도대로 이동하여 전류가 흐르는 특징을 갖고 있다.

그림 2는 도체(Conductor), 반도체 그리고 절연체(Insulator)가 절대온도 0 °K에서 나타내는 에너지 밴드를 나타낸 것이다. 즉 반도체의 성질을 가진 광촉매 물질은 반도체의 밴드 갭에 해당되는 빛 에너지가 존재하는 경우 열 에너지가 존재하는 경우와 마찬가지로 전류 즉, 전자가 흐르게 된다.

이때, 가전자대(VB)의 높은 에너지 밴드와 전도대(CB)의 낮은 에너지 밴드의 경계 간 에너지의 차이를 밴드 갭(Band Gab)이라고 하며, 이 밴드 갭에 해당하는 에너지를 가지는 빛이 반도체에 조사되면 고온이 되었을 때와 동일하게 전자가 가전자대에서 전도대로 이동하게 된다. 그 결과, 전도대에는 전자가 생성되며 가전자대에는 전자가 빠져나간 자리인 정공(Hole)이 생성된다.

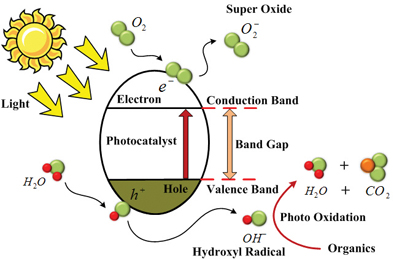

그림 2. 재료별 에너지 밴드 구조

이처럼 광촉매 물질이 빛을 받아 생성된 전자와 정공은 표면에 흡착된 산소나 물과 반응하여 슈퍼옥사이드(O2-)나 수산화(OH)기 등을 생성하게 되는데 이렇게 생성된 수산화기 등은 강한 산화력을 가지며 이들은 대기 중의 각종 유기화합물을 탄소와 물로 분해할 수 있어 향균 및 탈취뿐만 아니라 휘발성 유기화합물(Volatile Organic Compound)과 다이옥신의 제거 등 친환경적 반응을 일으킨다. 그림 3은 이러한 광촉매반응이 발생하는 매커니즘을 도식화 한 것이다.

그림 3. 광촉매 반응 매커니즘

2.2 광촉매 물질

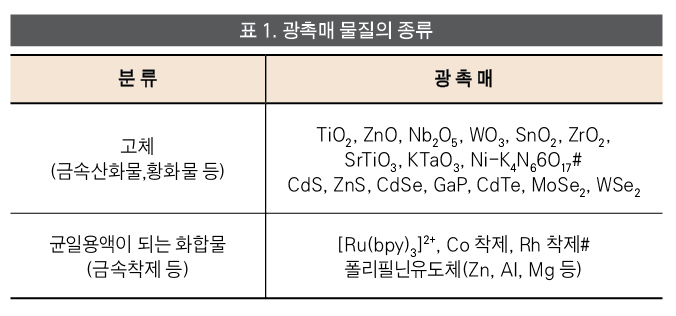

광촉매는 표 1과 같이 고체 및 액체의 화합물이 존재한다. 특히 주로 사용되는 고체의 광촉매 물질로는 이산화티탄과 같은 금속산화물이나 복수의 금속을 포함한 복합 금속산화물, 황화카드뮴(CdS)과 같은 금속황화물, 셀렌화카드뮴(CdSe)과 같은 금속 칼코겐나이트 등이 있다. 어느 것이나 빛을 받게 되면 전기를 통하게 되므로 광 반도체라고 불린다.

표 1. 광촉매 물질의 종류

금속산화물 광촉매 중에서 친화경적 측면에서 이산화티탄에 대한 연구가 활발히 진행 중이다. 이는 다른 금속산화물 광촉매와 달리 산과 염기 및 유기용매에 침식되지 않는 화학적 안정성을 갖기 때문이다. 광촉매 반응의 높은 활성을 갖는 산화아연(ZnO)은 수용액 중에서 광용해 반응을 일으켜 녹아버리며, 산화아연은 염산, 질산 등의 일반적인 산에서도 녹아버리는 단점을 지니고 있다. 또한 다른 금속황화물과 금속칼코겐나이트 종류의 대부분 물질들도 물 속에서 광촉매 물질로 사용되면 금속이온으로 녹아버릴 뿐 아니라, 심지어 카드늄(Cd), 셀레늄(Se), 비소(As)등에는 독성이 있는 것으로 보고되고 있다.

여기서 광용해 반응이란 광촉매가 수용액속에서 빛을 받게 되면 용해되는 현상을 말한다. 이에 반해 이산화티탄은 독성이 없을뿐더러 빛에 의한 부식이 없고 용매로 사용되는 산, 염기, 유기물질에 침식되지 않아 가장 대표적인 광촉매 물질로 알려지게 되었다.

2.3 건설재료로서의 광촉매 물질

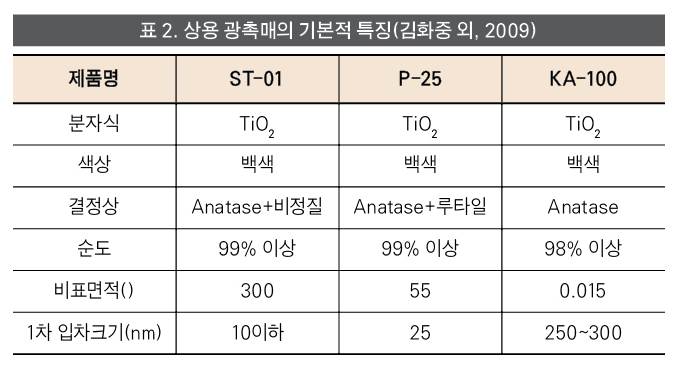

현재 상용되고 있는 고성능 광촉매 물질은 가격적인 측면에서 일반 건설용 재료로 사용하기에는 고가이기 때문에 적합하지 않은 실정이다. 반면에 가격이 낮은 광촉매 물질은 성능이 다소 떨어져 실제로 상용화하기에는 다소 무리가 있다. 현재 시장에 유통되고 있는 고성능 광촉매 는 대표적으로 일본 S산업의 ST-01과 독일 D사의 P-25가 있다(김화중 외, 2009년). 이 제품들은 아나타제 유형 (Anatase Type)의 결정상을 가지며 표 2와 같은 기본적인 특징을 갖는다.

표 2. 상용 광촉매의 기본적 특징(김화중 외, 2009)

고효율의 광촉매인 ST-01 및 P-25의 경우 비표면적이 300㎡/g 및 55㎡/g으로 상대적으로 크고 1차 입자크기가 10~25nm로 작아 효율이나 성능에서 뛰어나다. 하지만 1kg당 9~13만원의 고가이므로 건설용 재료로는 부적합하다. 반면 안료용으로 생산되는 C 화학의 KA-100은 앞의 두 제품에 비해 비표면적이 0.015으로 상대적으로 작고 입자의 크기가 250~300nm로 작아 효율이나 성능에서 ST-01이나 P-25 보다는 떨어진다. 반면에 20kg 당 8만원 가량으로 경제적인 측면에서는 건설용 재료로 사용하기에 앞의 두 제품보다 적합하다고 할 수 있다. 이에 국내 연구자들은 비교적 성능은 떨어지지만 경제적인 측면에서 유리한 KA-100과 같은 광촉매 물질의 효율을 높이는 연구를 수행하였다.

3. 광촉매 시멘트 콘크리트 연구 동향

3.1. 광촉매 물질의 고효율화 방안

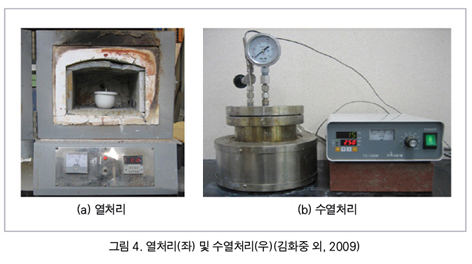

앞서 기술한 바와 같이 광촉매는 고성능 제품의 경우 경제적인 측면에서 건설재료로 부적합하고 경제적인 제품은 성능이 다소 떨어진다. 이에 성능이 좋지 않지만 경제적인 측면에서 유리한 이산화티탄의 성능을 향상시키려는 연구가 진행되었다. 선행 연구자들은 광촉매의 기능을 개선하기 위한 방법으로 그림 4와 같이 열처리와 수열처리 방법을 사용하였다(김화중 외, 2009).

그림 4. 열처리(좌) 및 수열처리(우)(김화중 외, 2009)

3.1.1 열처리 방법

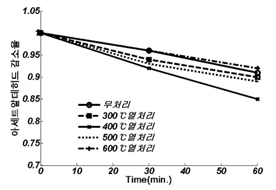

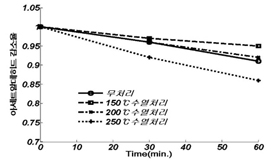

열처리 방법은 그림 4(a)와 같이 300℃, 400℃, 500℃, 600℃의 환경에서 용기에 이산화티탄과 증류수를 1:1의 비율로 섞어 완전히 용해시킨 다음 전기로에 넣고 1시간 동안 가열한다. 가열이 완료된 후 전기로에서 꺼내어 자연 상온상태에서 2시간 동안 식힌 후 굳은 덩어리를 잘게 부수어 100㎛의 체로 쳐 이산화티탄 가루를 제조한다. 그림 5는 한국광촉매협회의 가스백 A 실험을 통하여 열처리된 이산화티탄 가루의 아세트알데히드 및 산화질소(NO) 가스 제거 성능 분석 결과이다.

그림 5에서 보듯이 400℃에서 열처리된 이산화티탄 가루가 가장 좋은 가스 제거 성능을 보여주고 있으며, (1시간 후 아세트알데히드 15%, 산화질소 가스 60%) 무처리한 이산화티탄과 비교했을 때 아세트알데히드는 6%, 산화질소 가스는 10% 가량 더 제거된 것으로 나타났다.

그림 5. 열처리 온도에 따른 아세트알데히드 및 NO가스 농도 감소율 (김화중 외, 2009)

3.1.2 수열처리 방법

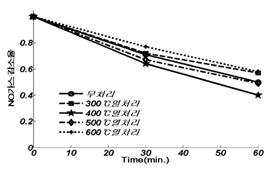

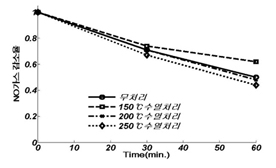

수열처리 방법은 150℃, 200℃, 250℃에서 500mL의 스테인리스 비커에 이산화티탄과 증류수를 1:1비율로 혼합하고 수열합성기에서 1시간 동안 수열 합성하는 방법으로, 수열합성기 안에는 비커 내 물과 동일한 양의 물을 채워둔다.

이때 수열합성기 내부에 발생한 압력은 150℃일 때 5kgf/㎠, 200℃일 때 15kgf/㎠, 250℃일 때 35kgf/㎠를 나타내도록 한다. 수열처리 후에는 90℃에서 건조시키고 굳은 덩어리를 잘게 부순 후 100㎛의 체로 쳐서 이산화티탄 가루를 제조할 수 있다. 그림 6은 수열처리한 이산화티탄의 아세트알데히드 및 산화질소 가스 제거 성능을 나타낸 것이다.

그림 6에서 나타난 바와 같이 250℃에서 수열처리한 이산화티탄의 가스 제거 성능이 가장 우수했으며(1시간 후 아세트알데히드 14%, 산화질소 가스 56%) 무처리한 이산화티탄과 비교했을 때 아세트알데히드는 5%, 산화질소 가스는 6% 가량 더 제거된 것으로 나타났다.

그림 6. 수열처리 온도에 따른 아세트알데히드 및 NO가스 농도 감소율(김화중 외, 2009)

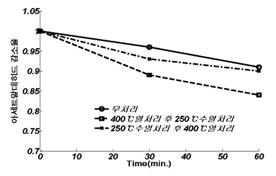

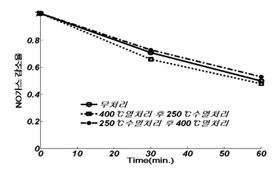

3.1.3 열 및 수열 병행처리

선행연구에서는 열처리 및 수열처리의 단일과정 뿐 아니라 열처리 후 수열처리, 수열처리 후 열처리의 경우도 고려하여 실험을 수행하였다. 실험 온도는 열처리와 수열처리에서 가장 우수한 성능을 보인 400℃와 250℃에서 각각 수행되었다.

실험 결과 그림 7과 같이 열처리 후 수열처리 한 경우가 수열처리 후 열처리한 경우보다 가스 제거 성능이 향상되었으나, 그 효과는 미비했으며, 무처리, 열처리, 수열처리 실험 군과 비교하였을 때에도 그 성능은 눈에 띄게 향상되지는 않았다.

따라서 기존 연구에서는 이산화티탄의 성능을 개선시키기 위한 가장 효과적인 방법으로 400℃에서 열처리하는 방법을 제안하고 있다. 이는 광촉매를 적정온도에서 열처리나 수열처리할 경우, 그 과정에서 이산화티탄의 결정구조가 안정화되어 잘 형성되기 때문이라고 보고되었다.

그림 7. 병행방법에 따른 아세트알데히드 및 NO가스 농도 감소율(김화중 외, 2009)

3.2 광촉매 물질의 고정화

이산화티탄은 일반적으로 대단히 미세한 백색 분말 형태로 존재하며, 쉽게 흩어져 버리고 물에 혼합된 후에는 분리 회수가 어려운 물질이다. 따라서 다루기 쉬운 물질에 잘 부착하여 떨어져 나가지 않도록 하는 것이 중요한데 이것을 고정화라고 한다.

현재까지 알려진 이산화티탄의 고정화 방법으로는 바인더를 사용하여 고정하는 방법, 이산화티탄 피막 산화방법, 이산화티탄 도포 후 열처리 방법, 진공상태에서 원자 및 분자상태로 부착시키는 방법 등이 있으며, 이중 가장 손쉬운 방법은 바인더를 이용하여 이산화티탄을 고정하는 방법이다(다게우찌 외, 2000).

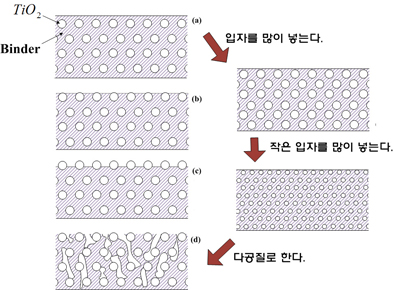

그림 8은 바인더에 광촉매를 고정하는 작업을 단계별로 나타낸 것이다. 광촉매 반응은 광촉매 입자의 표면에서 발생한다. 따라서 광촉매와 바인더를 혼합하여 다지기만 할 경우 (a)와 같이 광촉매 입자가 혼합물의 표면에 나타나지 않아 광촉매 반응이 전혀 일어나지 않는다.

이에 입자의 수를 증가시키면 (b)와 같이 입자들이 표면에 조금씩 드러나게 되지만 이 상태에서도 광촉매 반응이 가능한 표면적은 상당히 적은 것을 확인 할 수 있다.

이를 개선하기 위해 입자의 크기가 작은 광촉매를 혼합하게 되면, (c)와 같이 광촉매에 유효한 표면적이 증가하지만 광촉매 입자가 바인더로부터 쉽게 이탈할 우려가 있다. 즉 광촉매를 바인더에 단단히 고정하려면 광촉매 반응에 유효한 표면적이 감소되어 효율이 떨어지고 유효한 표면적을 증가시키면 광촉매가 바인더에서 이탈할 가능성이 커지게 된다. 따라서 (d)와 같은 입체적인 구조를 가지는 물질을 바인더로 사용하게 되면, 바인더 표면뿐만 아니라 내부에 있는 광촉매 입자 역시 광촉매 반응을 일으키게 할 수 있다. 이러한 구조를 다공질이라고 하며, 다공질 구조를 주사전자현미경(SEM) 으로 살펴보면 바인더 표면에 많은 구멍이 나 있는 것 같이 보인다.

또한 바인더 선정 시 고려해야 할 사항은 바인더의 화학적 내구성이다. 주로 광촉매는 활성산소를 생성하여 유기물을 분해하는 성질을 갖는다. 따라서 유기질은 바인더로 적합하지 않으며, 산화에 강한 무기질의 바인더를 사용하는 것이 바람직하다.

실제로 바인더로 사용되는 유기물은 내산화성이 큰 불소수지(테프론 등)에 불과하다(다게우찌 외, 2000). 따라서 다공질 무기질의 바인더를 사용하는 것이 가장 적합하며, 경화 시 다공질을 나타내고 무기계에 속하는 시멘트가 바인더로 사용 가능하다.(이원암 외, 2002)

그림 8. 바인더에 의한 광촉매 입자의 고정(다게우찌 외, 2000)

3.3 광촉매 콘크리트의 내구성

광촉매를 이용한 콘크리트가 건설재료로 사용되기 위해서는 소요의 강도를 가져야한다. 따라서 광촉매 콘크리트에 대한 내구성 연구가 선행되어야 하며, 최근 표면침투제 및 광촉매 콘크리트 내구성에 대한 연구가 수행되었다. 그림 9는 콜로이달 실리카 및 소듐 알루미나 실리케이트를 표면침투제로 사용한 콘크리트와 이산화티탄을 이용하여 콘크리트를 코팅처리 한 공시체의 압축강도 시험 결과를 나타낸 것이다.

그림 9. 광촉매로 코팅한 콘크리트 시험체의 압축강도 결과(김혁중 외, 2008)

그림 9에서 나타낸 바와 같이 표면침투제로 1차 코팅한 경우 압축강도가 10~30% 증진된 것을 알 수 있으며, 이산화티탄의 코팅으로 인한 압축강도 증진 및 저하현상은 나타나지 않은 것을 알 수 있다. 즉, 광촉매 사용 시 내구성 향상 효과는 없으나 강도 저하현상도 발생되지 않은 것으로 보아 환경적 측면에서 광촉매 콘크리트의 사용이 가능하다고 할 수 있다.

4. 광촉매 시멘트 콘크리트의 내구성 및 친환경적 성능 실험

광촉매를 이용하기 위한 실질적 방법으로는 졸 형태의 이산화티탄 혼합물을 공시체 위에 코팅하는 방법과 분말형태의 이산화티탄을 고정시킨 후 코팅하는 두 가지 방법이 있다(한국건설교통기술평가원,2007).

졸 형태 이산화티탄의 제조과정은 비경제적이며 현재 유통되고 있는 졸 형태의 이산화티탄 역시 가격이 비싸 건설용으로 사용하기에는 부적합하다. 따라서 분말형태의 이산화티탄을 고정시킨 후 코팅한 공시체로 대기 중 오염물질(질소산화물, NOx) 제거 성능을 평가하고 물리적 및 역학적 성능을 실험하는 것이 바람직할 것이다.

광촉매를 도로포장에 적용시키기 위해서는 사전에 각종 실내외 실험이 선행되어야 한다. 먼저 실내에서 각종 내구성 검증을 수행한 후 현장 적용성을 파악하기 위해 회전마모실험(Rotary Abrasion) 및 가속하중실험 (Accelerated Loading Test)등을 실시하여 마모 전과 후의 질소산화물 제거 성능을 비교하고 주사전자현미경 및 에너지 분산 분광 분석을 통해 마모 전과 후의 이산화티탄 손실 정도를 파악해야 할 것이다(Hui Li 외, 2006). 본 기사에서는 이러한 광촉매를 콘크리트 도로포장 뿐 아니라 도로주변 콘크리트 시설물에 적용시키기 위한 실내외 실험에 대하여 기술하고자 한다.

4.1 광촉매 시멘트 콘크리트의 내구성 실험

4.1.1 공시체 제조 및 강도실험 제안

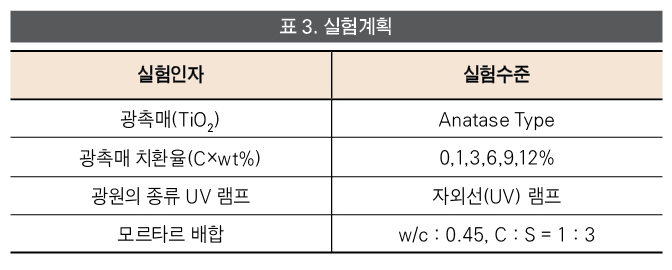

광촉매는 상기 언급한 것과 같이 성능은 다소 떨어지나 경제적인 측면에서 유리한 분말형태의 이산화티탄을 사용하여 기존 연구자들이 제시하고 있는 열처리 방법으로 효율을 높여 사용한다. 또한 광촉매 사용량에 따른 강도 및 친환경 성능 실험을 위해 공시체의 배합은 표 3과 같이 할 수 있다.

표 3. 실험계획

이산화티탄의 농도에 따른 질소산화물 제거 성능 및 콘크리트 강도를 분석하기 위해 이산화티탄의 치환률을 시멘트 중량의 0, 1, 3, 6, 9, 12%로 달리 하여 실험을 실시한다. 바인더로는 앞서 기술한 바와 같이 무기계 다공질의 시멘트를 사용하며 시멘트 모르타르의 혼합은 시멘트와 잔골재를 1 : 3 비율로 1분간 건비빔한 후 400℃에서 열처리된 이산화티탄 분말을 계획된 치환률로 투입하여 1분간 혼합한다. 물-시멘트비는 45%로 하며 물을 투입하여 3분간 혼합함으로써 시멘트 모르타르를 제작한다. 공시체의 제작은 휨강도 실험 및 압축강도 실험을 실시하기 위해 KS 규격에 해당 크기로 제작하고 재령에 따라 실험을 수행하도록 한다.

4.1.2 마모 실험

시편 표면의 이산화티탄 마모에 대한 저항 성능을 평가하기 위하여 가속하중실험 및 회전마모실험을 실시하여 질소산화물 제거 성능 및 이산화티탄 손실률을 파악한다. 가속하중실험은 LWT(Loaded-Wheel Tester)를 사용하여 코팅된 시편 표면에 하중을 재하하고 마모를 모사하는 것이다. 회전마모실험은 ASTM C944에 정의된 대로 200rpm의 회전 능력을 가진 장치로 코팅된 시편 표면의 마모를 모사하게 된다.

4.2.3 기타 내구성 실험

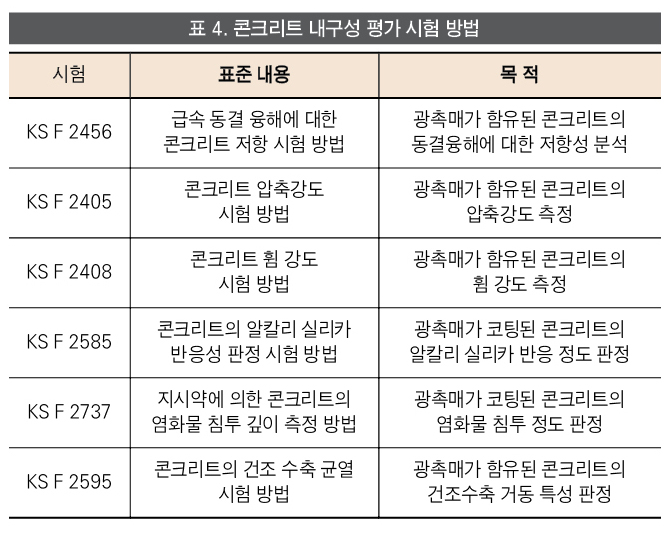

이산화티타늄을 적용한 시멘트 콘크리트의 내구성 판단을 위하여 다음 표 4와 같은 실험을 수행하여야 한다. 이를 통하여 친환경적 성능뿐만 아니라 내구성 측면에서의 검증이 가능하다고 판단된다.

표 4. 콘크리트 내구성 평가 시험 방법

4.2 질소산화물 제거 효과 실험

광촉매 반응에 의한 질소산화물 제거 성능에 대한 실험은 국외 뿐 아니라 한국광촉매협회에서도 규정하고 있다. 본 기사에서는 국내외 실험 방법을 소개하고자 한다.

4.2.1 국외 실험방법

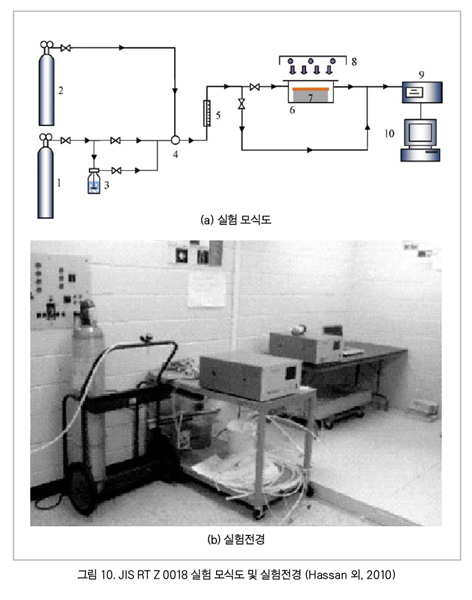

Japanese Standard JIS TR Z 0018의 ‘‘Test method for air-purification performance of semi- conducting photocatalytic materials”이 광촉매 반응을 이용한 질소화합물 제거 성능 분석 실험방법을 나타내고 있다. JIS RT Z 0018 시험 규격은 ISO 22197-1에 준하며, 그림 10은 실험 모식도이다.

그림 10. JIS RT Z 0018 실험 모식도 및 실험전경 (Hassan 외, 2010)

실험 과정은 다음과 같다. 먼저 오염되지 않은 일반적인 공기(1) 중의 미세 먼지가 가스 세척기(3)을 통과하면서 제거된다. 미세먼지가 제거된 공기는 질소산화물(2)과 혼합되고 혼합 공기의 습도 및 온도는 센서(4)에서 측정하게 된다. 혼합공기의 농도가 가스 흐름량 제어기(5)에서 조절되어 반응기(6)에 주입되며, 광촉매 물질이 사용된 시편(7)이 광원(9)으로부터 빛에너지를 받아 광촉매 반응을 일으키게 된다. 이 때 반응기에 주입된 질소산화물이 제거되며, 질소산화물 분석기(10)에서는 질소산화물의 제거 성능을 분석하게 된다.

그림 11과 같이 형광등을 광원으로 사용하며, 실험장치 중 반응기는 산화반응에 저항성이 좋은 테프론으로 제작한다. 평균 실험온도는 26.5℃를 유지하고 실험장치는 외부와 차단되어 자체적으로 빛과 대기상태를 모사할 수 있어야 한다.

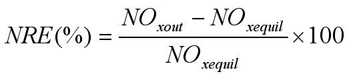

총 실험 시간은 5시간으로 광촉매 작용은 실험 시작 30분 후부터 실시하는데 이는 환경 챔버의 농도를 정확하게 안정화시키기 위함이다. 기존 연구에서는 질소산화물 제거율을 식 (1)과 같이 나타냈다.

그림11. 형광등을 광원으로 사용한 광촉매 반응 실험(Daniel 외, 2007)

식(1)

여기에서,

NRE(%) : NOx 제거효과

NOx_out : 초기 NOx 농도

NOx_equil : 평형상태의 NOx 농도

4.2.2 국내 실험방법

국내에서는 한국광촉매협회에 명기된 가스백 A법 및 가스백 B법이 광촉매 물질의 질소산화물 제거 성능 실험법으로 사용되고 있다.

가스백 A법은 질소산화물이 실험기구, 시료 및 광촉매에 흡착되는 것을 무시할 수 있는 광촉매 제품에 사용되며, B법은 무시할 수 없는 경우 사용된다. 콘크리트 포장에 대해서는 질소산화물이 시멘트 콘크리트 표면에 흡착되지 않기 때문에 가스백 A법이 질소산화물 제거 성능 실험방법으로 적당하다고 판단된다.

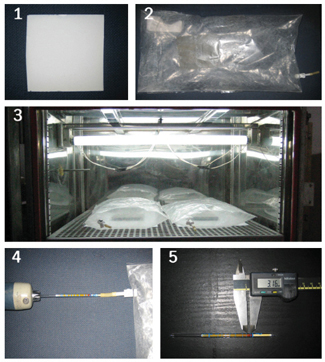

가스백 A법은 340nm~420nm 파장 범위에서 광촉매의 효과를 조사할 때 사용되는 방법으로 질소산화물 가스를 광촉매 물질이 들어있는 가스백에 주입하고 자외선에 노출하여 광촉매에 의한 질소산화물의 분해정도를 확인하는 실험이다. 실험절차는 그림 12와 같다. 먼저 시편을 제작(1)하고 평가용 가스백의 한 쪽 면을 절단하여 시편을 넣은 후 가스백 안의 공기를 배기시키고 접착테이프 등을 이용하여 밀봉한다.

질소산화물 가스가 들어있는 별도의 가스백을 시편이 들어있는 가스백과 실리콘 튜브를 이용하여 연결(2)하고 질소산화물을 시편이 있는 가스백 안으로 보낸 후 실온에서 30분 이상 방치한다.

가스백 안의 초기 질소산화물 농도를 측정하고 가스백을 챔버에 넣은 후 실온에서 자외선에 노출시키면서(3) 1시간 30분마다 검지관(4)으로 질소산화물 농도를 측정(5)하여 질소산화물 제거 성능을 확인한다.

그림 12. 가스백 A 실험 과정(김화중 외, 2009)

4.3 미세구조 분석

주사전자현미경(SEM)을 사용하여 코팅 막 내부의 미세 구조를 관찰하고 에너지분산분광(EDS)을 통해 이산화티탄이 코팅된 시편 표면의 원소 분석을 실시한다. SEM 분석은 전자빔을 시료에 조사하여 발생하는 다양한 전자를 이용하여 시료 표면의 미세한 구조를 관찰하는 분석방법으로 정량 및 정성적으로 성분분석이 가능하다. 이 두 가지 방법에 의하여 마모실험에 의한 이산화티탄 손실률을 판단할 수 있을 것으로 판단된다.

5. 맺음말

앞서 기술한 바와 같이 현재 광촉매는 다양한 산업분야에 적용되어 친환경 물질로서의 기능을 수행하고 있으며, 그 효과 또한 검증되었다. 현재 국내외적으로 광촉매 를 시멘트 콘크리트에 적용하기 위한 연구가 수행 중에 있으며, 일부 국가에서는 각종 건축물 및 도로 부속시설물인 도로표지판, 조명등, 가드레일 등에 적용되고 있다. 하지만 도로 포장용 또는 도로 주변 콘크리트 시설물에 광촉매 물질을 직접 적용한 사례 및 관련 연구는 미비하다.

도로 콘크리트 포장 및 주변 콘크리트 시설물에 광촉매를 적용시킨다면 친환경적이고 지속가능한 콘크리트 도로 환경 조성의 또 다른 기술로써 사용될 것이라 판단되는 바, 본 기사에서는 선행 연구 결과를 바탕으로 콘크리트 포장 및 도로 주변 콘크리트 시설물에 광촉매 물질을 적용하기 위한 사전 실험 방안을 제시하여 보았다.

향후 제시된 실험 및 관련 연구를 수행하여 이에 대한 문제점을 충분히 보완하고 검증한다면 광촉매를 이용한 친환경 콘크리트의 개발과 더불어 친환경 도로 환경 조성에 이바지할 수 있을 것이라 판단된다.

참고문헌

[1] 한국건설기술연구원(2002), “소음 및 배기가스 저감 환경친화 콘크리트의 개발연구”, 건설교통부

[2] 이원암, 양진, 유재상, 이종열(2002), ”광촉매 콘크리트의 특성에 관한 연구”, 한국콘크리트학회 2002년도 봄 학술발표회 논문집, 한국콘크리트 학회, pp. 575~580.

[3] 김화중, 전기용(2009), ”고효율 광촉매의 제조와 모르타르에의 적용”, 대한건축학회 논문집, 대한건축학회, 제25권, pp. 73~81.

[4] 한국건설교통기술평가원(2007), ”콘크리트 구조물 보호용 첨단 코팅재료 및 실용화 연구보고서 (최종)”, 건설교통부.

[5] 다게우찌 고우지, 무라사와 사다오, 이부스키 다가시(2000), ”광촉매의 세계”, 대영사, pp. 19~52.

[6] Hui. L., Mao-hua Zhang and Jin-ping Ou(2006), “Abrasion resistance of concrete containing nano-particles for pavement”, Wear 260 (11?12), pp. 1262?1266.

[7] Marwa M Hassan, Heather Dylla, Louay N Mohammad and Tyson Rupnow(2010), ”Evaluation of the durability of titanium dioxide photocatalyst coating for concrete pavement”, Construction and Building Materials, Vol. 24, Issue 8, pp. 1456~1461.

[8] Daniel H. Chen, Kuyen Li and Robert Yuan (2007), ”Photocatalytic coating and road pavement/structures for NOx abatement”, Houston Advanced Research Center Annual Report.

정 진 훈

정 진 훈

-1995년 : 인하대학교 토목공학과 공학사

-1998년 : 인하대학교 토목공학과 공학석사

-2003년 : Texas A&M University 토목공학과 공학박사

-1995년~2006년 : 현대엔지니어링주식회사 토건사업본부 사원

-2003년~2006년 : 한국도로공사 도로교통연구원 책임연구원

-2006년~현재 : 인하대학교 토목공학과 부교수

이 승 우

이 승 우

- 1987년 : 연세대학교 토목공학과 공학사

- 1989년 : State University of New York at Buffalo 토목공학과 공학석사

- 2000년 : Pennsylvania State University 토목공학과 공학박사

- 1989년~2002년 : 대우건설 기술연구소 책임연구원

- 2002년~현재 : 강릉원주대학교 토목공학과 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net