영구자석의 제조기술 및 산업동향

김 용 환_ 한국생산기술연구원 희소금속 연구그룹 수석연구원

김 태 범_ 한국생산기술연구원 희소금속 연구그룹 연구원

최 한 신_ 한국생산기술연구원 희소금속 연구그룹 수석연구원

임 경 묵_ 한국생산기술연구원 주조공정 연구그룹 수석연구원

Ⅰ. 서 론

자석(magnet)은 자장(magnetic field)을 발생하는 재료를 말하며, 영구자석(permanent magnet)은 이러한 물질에 강한 자장을 가하여 재료의 자기 방향을 동일 방향으로 정렬시켜 자기 방향이 원상태로 회복하기 어렵게 만든 재료를 영구자석이라고 정의 할 수 있다.[1] 즉, 영구자석은 한번 자성이 부여되면 그 자성을 영구히 보전하는 특징을 가진 기능성 전자재료이다. 현대에 있어 영구자석은 회전 기기의 부품으로 사용되어 시스템의 가격, 안정성, 크기 및 효율에 큰 영향을 미치고 있을 뿐만 아니라, 컴퓨터, 전자부품, 자동차, 모터 및 의료기기 등에 필수 불가결한 부품으로 사용되고 있으며, 1900년대 초반 영구자석이 개발된 후 기존에 사용되던 전자석을 대체함으로서 산업 전반에 걸쳐 에너지 절감 및 소형화에 기여한 바가 크다.

기원전 600년경 그리스의 마그네시아에서 천연자석이라 하는 자철광이 발견된 후로 1917년에 상업적으로 영구자석이 활용되기 시작한 후로 영구자석은 페라이트 자석, 알리코 자석 및 희토류 자석 등이 개발되어 현재 모터, 액츄에이터, 발전기 등의 핵심적 기능소재로 산업에 많은 기여를 하고 있다[2].

최근 국제 분쟁에 자주 언급되는 희토류 원소는 하드 디스크 드라이버, 풍력발전, 하이브리드 자동차 및 국방 산업 등에 필수적으로 사용되는 희토자석용 희토원소인 네오디움 (Neodium, Nd)과 디스프로시움(Dysprosium, Dy)이라 할 수 있다.

희토류 영구자석은 기존 시장에서 페라이트 자석 또는 알리코 자석의 특성 보다 우수한 특성의 영구자석을 요구함에 따라 1960년대에서 1980년대까지 경자성 재료의 강력한 결정자기 이방성을 활용하여 희토류계 영구자석이 발명되어 영구자석 활용의 새로운 전기가 마련되었다. 특히 희토류계 영구자석중에 1983년 일본의 M. Sagawa[3]와 미국의 J. Croat[4]에 의해 발명된 Nd-Fe-B계 희토자석은 기존의 알리코 및 페라이트에 비해 에너지적이 약 10배 정도 높은 40~45 MGOe급의 우수한 자기적 특성을 나타내기 때문에 제품의 소형화 및 고기능화에 막대한 기여를 하고 있다.

최근 들어 네오디움계 희토자석은 국내 주력산업 및 신성장 동력산업인 그린카, 신재생에너지, 디스플레이, 의학산업 등 산업 전반에 걸쳐 많이 응용되고 있으며, 향후 네오디움계 영구자석의 수요량 증가율은 매년 20% 이상 증가할 것으로 예측하고 있다. 그러나, 국내 자석산업은 대부분 알리코 자석 또는 페라이트 자석 위주로 생산되고 있으며, 네오디움계 희토자석의 경우 소결자석은 대부분 일본과 중국에서 완제품을 수입하거나 반제품을 가공 및 표면처리하여 국내에 공급하고 있는 실정이다.

국내 네오디움계 희토류 영구자석 산업 동향이 전무한 이유는 희토자석의 물질특허 문제, 국내 희토자석 생산기술 부족 및 희토류 소재 보유국의 자원무기화 정책 때문인 것으로 판단된다.

그러나 향후 2014년 네오디움계 영구자석의 물질 특허 만료 시점이 도래함과 동시에 국내 일부 기업의 희토류 광산 개발 참여 및 미국, 호주 등 해외 국가의 희토류 광산 개발이 본격화되는 것에 기인하여 희토류 소재 확보도 용이해 질것으로 판단된다. 이에 국내에서도 희토류 영구자석의 연구개발 및 생산기술 확보가 필요한 시점이라 생각된다.

따라서, 본고에서는 희토류 특히 네오디움계 소결 희토자석의 제조기술 및 영구자석의 산업 동향 전반에 대하여 기술하였다.

Ⅱ. 본 론

1. 영구 자석의 역사 및 종류

역사적으로 영구자석은 기원전 600년경 그리.jpg) 스의 마그네시아 지방에서 자연적으로 자화된 철광석이 발견되어 이를 이용한 것이 인류 역사상 영구자석의 시초라고 알려져 있다. 고대에는 자석의 N극과 S극이 지구자석의 남(S)과 북(N)을 가리킨다는 현상을 이용해 자석을 나침반에 적용한 것이 영구자석을 최초로 활용하기 시작한 주요 예이다. 영구자석에 관한 체계적인 보고는 William Gilbert에 의해 1600년대에 발표되었다. 그는 lodestone의 당기는 힘을 증가시키기 위하여 그 주위를 연자성 재료로 감싸는 것에 대하여 발표하였다. 또한 그는 철이나 강철을 영구자석으로 제조할 수 있는 방법에 관하여 3가지 방법을 제시하였다. 이 연구를 시작으로 자연적으로 자화된 철광석이 아닌 새로운 영구자석의 개발이 시작되었다. 이 후 1917년 일본의 혼다 코타로가 KS steel의 인공적인 영구자석을 개발함으로서 영구자석의 상업적 응용이 확장됨과 동시에 알리코, 페라이트 및 희토류계 영구자석이 개발되었다[2].

스의 마그네시아 지방에서 자연적으로 자화된 철광석이 발견되어 이를 이용한 것이 인류 역사상 영구자석의 시초라고 알려져 있다. 고대에는 자석의 N극과 S극이 지구자석의 남(S)과 북(N)을 가리킨다는 현상을 이용해 자석을 나침반에 적용한 것이 영구자석을 최초로 활용하기 시작한 주요 예이다. 영구자석에 관한 체계적인 보고는 William Gilbert에 의해 1600년대에 발표되었다. 그는 lodestone의 당기는 힘을 증가시키기 위하여 그 주위를 연자성 재료로 감싸는 것에 대하여 발표하였다. 또한 그는 철이나 강철을 영구자석으로 제조할 수 있는 방법에 관하여 3가지 방법을 제시하였다. 이 연구를 시작으로 자연적으로 자화된 철광석이 아닌 새로운 영구자석의 개발이 시작되었다. 이 후 1917년 일본의 혼다 코타로가 KS steel의 인공적인 영구자석을 개발함으로서 영구자석의 상업적 응용이 확장됨과 동시에 알리코, 페라이트 및 희토류계 영구자석이 개발되었다[2].

그림 1에 나타낸 것과 같이 영구자석은 약 90년간의 짧은 개발 기간 동안 BHmax 값이 약 60배 증가하는 성과를 이루었으며, 현재 네오디움 소결자석이 연구실 환경에서 약 58MGOe 특성을 나타낼 만큼 한 세기 동안에 괄목할 만한 성장을 이루고 있다.

현재 영구자석의 종류는 수입 여종에 이르고 있으며, 새로운 자성 소재의 개발로 그 종류는 계속 늘어나고 있는 추세이다. 영구자석을 분류하는 방법에는 재질, 제조공정, 자기방향에 의한 분류를 하고 있으며, 현재 공업적으로 사용되는 대표적인 자석은 페라이트자석(소결자석), 알리코자석(주조자석, 소결자석) 및 희토류 자석 등이 있다.

페라이트 자석(Ferrite magnet)은 1933년 Kato와 Takei에 의한 코발트 페라이트(CoO・Fe2O3) 자석의 개발을 필두로 새로운 산화물계 영구자석이 개발 되었다[5]. 페라이트 자석은 그 재질에 따라 크게 스트론튬(Strontium) 자석과 바륨(Barium) 자석으로 나누어지며, 조성은 각 SrCo3・6Fe2O3 또는 BaCo3・6Fe2O3로 이루어져 있으며, 소결자석과 본드자석으로 나누어진다. 페라이트계 영구자석은 Fe2O3와 [M]Co3를 원료로 하여 제조되나, 소결 촉진 및 결정립 성장의 억제 등을 통하여 자기적 특성을 향상 시킬 수 있기 때문에 각 단계별 제조 공정에서 여러 가지 첨가물을 첨가하여 자기적 특성을 조절 한다.

희토류 자석(Rare earth magnet)은 원소주기율표 하단에 별도로 표기되어 있는 17종의 희토류 금속(Rare earth metal) 중 철(Fe)과 코발트(Co)와 금속간 화합물을 주로 형성하는 사마륨 (Sm)이나 네오디움(Nd) 등.jpg) 의 원소로 만들어진 자석을 총칭하며, 희토자석은 사마륨 자석(SmCo magnet)과 네오디움 자석(Nd-Fe-B magnet)으로 나눌 수 있다. 현재 전 세계적으로 생산되고 있는 희토류 자석은 SmCo5계, Sm2(Co, Fe, Cu, M)17계, Sm2Fe17N3 또는 SmFe7Nx계 및 Nd2Fe14B계 자석으로 구분 할 수 있다[3].

의 원소로 만들어진 자석을 총칭하며, 희토자석은 사마륨 자석(SmCo magnet)과 네오디움 자석(Nd-Fe-B magnet)으로 나눌 수 있다. 현재 전 세계적으로 생산되고 있는 희토류 자석은 SmCo5계, Sm2(Co, Fe, Cu, M)17계, Sm2Fe17N3 또는 SmFe7Nx계 및 Nd2Fe14B계 자석으로 구분 할 수 있다[3].

희토류 자석 중 먼저 개발된 Sm-Co계 희토류 소결 자석은 기존 페라이트계나 알리코계 자석에 비해 뛰어난 자기적 특성을 가지고 있어 이어폰이나 소형 정밀 모터 등의 전자부품 장치의 경박단소화 경향에 맞물려 생산량이 증가하였다. 그러나 사마륨 자석의 주 원료인 사마륨은 희토원소 중에서도 고가임과 동시에 코발트 원소는 지구상 매장량이 적고 거의 남아프리카 일부 지역에 편중 매장되어 지역의 정치 불안정 상황에 의해 가격이 폭등함으로 인해 이를 대체하고자 하는 자석의 개발 요구가 이어져 왔다. 따라서 사마륨 자석을 대체하고자 네오디움계 소결 자석이 개발되었다. 네오디움 자석은 가격뿐만 아니라 자기적 특성 면에서도 기존의 사마륨계 자석보다 우수한 특성을 나타낸다.

2. 영구자석의 제조 공정

영구자석은 자석 제조의 형태에 따라 일반적으로 원료(raw materials)를 혼합(mixing), 분쇄(crushing & milling), 성형(pressing) 및 소결(sintering) 후 착자(magnetization) 공정을 거쳐 제조하는 소결자석(sintered magnet)과 자석 분말과 유기 바인더 및 첨가제(additive)의 혼합에 의해 제조하는 본드자석(bonded magnet) 이 대표적인 제조 공정이다.

이와 더불어 알리코 자석은 자성소재의 원료를 용해(casting)하여 열처리(heat treatment)를 거쳐 제조하는 주조 자석(casting magnet)의 형태로 만들어진다. 그림 4에 영구자석을 제조하는 대표적인 공정으로 소결형 영구자석과 본드형 영구자석의 대표적인 제조공정을 도식화 하여 보여주고 있으며, 영구자석의 재질 및 특성에 따라 하기의 제조공정에 약간의 차이점이 존재한다.

3. 네오디움 (Nd-Fe-B based) 소결자석 제조 공정

본고에서는 현재 상업적으로 가장 많이 사용되고 있는 네오디움계 소결자석의 제조공정에 대하여 상세한 기술을 하고자 한다. 네오디움 소결 자석은 통상 분말 야금법(pow-der metallurgy)을 이용하여 제조한다. 네오디움 자석을 제조하기 위해 먼저 원료를 용해한 후 제조된 잉곳(ingot)을 분쇄하여 분말화를 진행한 후 분쇄된 분말을 자장 내에서 자장 중 성형을 하여 진공분위기에서 소결하여 이방성의 자석을 제조하는 공정으로 이루어진다.

(1) 원료(raw materials)

네오디움 자석의 주원료는 네오디움(Neodium, Nd), 전해철(Fe) 및 페로 보론(Ferro-borom)을 주요 조성으로, 여기에 디스프로슘(Dysprosium, Dy)을 첨가하여 자석 제조를 한다.

Dy는 Nd를 일부 치환하여 Nd-Fe-B계 소결자석의 주요 상인 Nd2Fe14B 금속간화합물(Intermetallic compound)의 자기 이방성을 향상시켜, 보자력을 향상하기 위해 사용된다. 또한 Nd-Fe-B 자석에 큐리온도, 내식성 및 보자력을 향상시키기 위해 코발트(Co), 구리(Cu), 알루미늄(Al), 니오븀(Nb) 및 갈륨(Ga) 등의 원소를 미량 첨가하여 각각의 특성에 맞는 자석 제조를 위해 첨가된다.

(2)용해(Melting)

네오디움 자석의 용해 공정은 고주파 용해 또는 스트립 캐스팅(Strip casting) 공정을 이용하여 원료를 용해한다. 고주파 용해 공정은 알루미나 도가니(Al2O3 crucible)에 전해철을 용해한 후 페로보론, 첨가물 및 희토금속(Nd, Dy)의 순서로 용탕에 투입하여 용해 공정을 거친다.

그러나 고주파 용해 주조재는 냉각 속도가 늦기 때문에 미세조직이 조대하며 초정으로 α-Fe가 생성되며, 주조재의 조성 편석(segregation)의 문제점이 존재하기 때문에 고주파 용해 후 1,100℃ 근처의 온도에서 균질화 처리 (Homogenization)를 실시하여 균일한 미세조직을 얻어야하는 단점이 존재한다.

따라서 이러한 단점을 해결하기 위해서 최근에는 균질화 열처리 공정을 생략할 수 있는 스트립 캐스팅 공정이 도입되어 활용되고 있다(그림 5). 용탕을 냉각용 롤에 주입하면, 수냉된 롤의 표면을 수 100㎛의 두께로 냉각되어 응고된다. 그림 5 에서 보여지는 바와 같이 기존의 고주파 용해된 미세조직과 비교하면 스트립 캐스트 된 자석 소재는 초정 α-Fe가 나타나지 않고 Nd-rich 상이 잘 분산된 균일한 조직을 얻을 수 있음을 보여주고 있다.

(3) 분쇄(Crushing & Milling)

고주파 용해 또는 스트립 캐스팅 된 Nd계 자석 소.jpg) 재 합금의 분쇄는 일반적으로 조분쇄(Crushing)와 미분쇄 (Milling) 공정을 통하여 분말을 제조한다. 자석소재합금의 조분쇄는 조 크러셔(Jaw Crusher), 햄머밀(Hammer mill) 등의 기계적 방법으로도 가능하나 기계적 방법에 의한 조분쇄는 자석소재 내에 네오디움이 산소와 결합하여 네오디움 산화물(Neodium oxide)를 형성하여, 자석 제조 시 소결자석의 자성특성이 저하되는 단점이 있다.

재 합금의 분쇄는 일반적으로 조분쇄(Crushing)와 미분쇄 (Milling) 공정을 통하여 분말을 제조한다. 자석소재합금의 조분쇄는 조 크러셔(Jaw Crusher), 햄머밀(Hammer mill) 등의 기계적 방법으로도 가능하나 기계적 방법에 의한 조분쇄는 자석소재 내에 네오디움이 산소와 결합하여 네오디움 산화물(Neodium oxide)를 형성하여, 자석 제조 시 소결자석의 자성특성이 저하되는 단점이 있다.

이의 문제점을 해결하기 위해 네오디움이 수소와 반응할 경우 네오디움 수화물(Neodium hydride)이 생성되는 점에 착안한 HD(Hydrogen Decrepitation)법이 개발되었다.

수소 흡착에 의해 Nd2Fe14B상의 격자 사이에 수소가 들어가면 Nd rich 상은 NdH3상으로 변화함과 동시에 부피 팽창으로 인해 용해 소재의 자가 파괴가 일어나 합금이 조분쇄 된다. HD 공정을 거친 재료는 600℃의 진공중에서 가열하여 탈수소 처리를 실시하는데, 이 과정에서 NdH3상이 NdH2상으로 변화하는데, NdH2상은 Nd보다 대기 중에서 안정하기 때문에 소결 공정 후 소결자석의 자성 특성 저하의 문제점을 해결 할 수 있다.

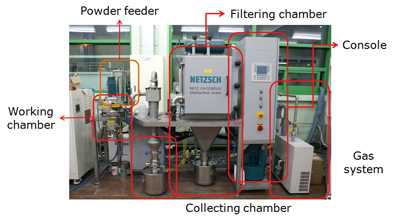

HD 공정 후 자석분말의 미분화를 위해서 일반적으로 제트밀(Jet mill) 공정을 이용하여 자석분말을 미분화 하며, 아래의 그림에 본 연구소에서 Nd 자석 분말을 미분쇄할 때 사용되는 장치이다. 자석분말은 산소와의 친화도가 높기 때문에 통상 불활성 가스인 질소(N2)를 분쇄 매체로 하여 사용한다. 자석분말은 그림 7에서 보여지는 바와 같이 분말 송급 장치(powder feeder)를 통해 working chamber로 공급되고, working chamber의 노즐(nozzle)을 통해 고압의 분사 가스에 의해 챔버 내의 분말이 높은 운동에너지를 가지고 상호간 충돌하는 과정에서 분쇄가 이루어진다. 분쇄된 분말이 일정크기 이하가 되는 경우 챔버 내의 압력과 유동에 의해 부유가 발생하고 고속으로 회전하는 분급 휠(Classifier wheel)을 통과하여 collecting chamber로 이동하여 미분의 분말을 얻을 수 있다. 일반적으로 질소가스를 분쇄매체로 사용한 경우 미분쇄된 자석 분말의 입도는 약 3~5㎛의 크기를 갖는다.

네오디움 소결자석의 결정립 크기는 소결 후 결정립 성장(grain growth)에 의해 미분화된 분말 입도보다 커지기 때문에 초기 미분화된 분말의 입도가 매우 중요하다. 네오디움 소결자석과 같이 결정 자기 이방성을 갖는 자석의 경우, 결정립이 작아질수록 보자력이 향상된다. 최근에는 분쇄 입도를 더욱 작게 하기 위해 분쇄능이 질소가스보다 약 3배 정도 큰 헬륨(He)를 이용하여 약 1.1㎛ 정도의 크기를 갖는 자석분말을 얻을 수 있다.

그러나 분쇄된 분말을 작게 만들수록 분말의 비표면적 증가에 의해 산화에 의한 자석 분말 내에 산소량이 증가하는 경향이 있기 때문에 자석 제조공정에서의 대책이 필요하다.

(4) 자장 중 성형(Magnetic press)

미분쇄된 자석 분말의 성형을 위해 통상 유압 프레스에서 프레스 금형을 이용하여 분말 성형작업을 시행하는데, 이방성 소결자석을 얻기 위해 보통 금형 주변에 전자석이 배치되어 자장 중 성형을 시행한다.

Nd2Fe14B 금속간 화합물은 일축결정 자기이방성을 가지며, 미분화된 분말은 거의 단결정 크기이기 때문에 자장을 인가하면 자장 방향과 분말의 C축(c axis) 방향이 평행하게 배향한다.

성형압은 성형체의 형상이나 중량에 따라 다르지만 소결 공정에서 건전한 형상을 유지하기 위해 통상 50 MPa 이하로 설정하여 성형공정을 실시한다.

(5) 소결(Sintering)

네오디움 소결 자석의 소결은 일반적으로 진공소결법이 사용된다. 소결 온도는 성형체를 구성하는 분말의 크 기에 따라 변화하는데, 통상 900~1,100℃의 온도에서 진행한다. 네오디움 소결자석의 소결 메커니즘은 Nd2Fe14B상과 공존하는 Nd rich phase가 600℃이상에서 액상으로 존재하기 때문에 액상 소결의 메커니즘에 의해 소결자석의 고밀도화가 진행된다.

기에 따라 변화하는데, 통상 900~1,100℃의 온도에서 진행한다. 네오디움 소결자석의 소결 메커니즘은 Nd2Fe14B상과 공존하는 Nd rich phase가 600℃이상에서 액상으로 존재하기 때문에 액상 소결의 메커니즘에 의해 소결자석의 고밀도화가 진행된다.

네오디움 소결자석의 자성 특성의 소결온도 의존성은 합금의 조성이나 분말의 입도에 따라 다르기 때문에 합금 조성 및 분말입도에 따라 최적화를 진행한다.

(6) 열처리(Heat treatment)

열처리는 진공중에서 소결된 네오디움 소결체에 대해 보자력(Coercive force, Hc)을 높이기 위해 보통 600℃ 부근에서 실시한다. 최적의 열처리 온도는 초 기 합금의 조성에 따라 열처리 온도가 변하지만, 현재까지 정확한 원인 규명은 이루어지지 않고 있다.

기 합금의 조성에 따라 열처리 온도가 변하지만, 현재까지 정확한 원인 규명은 이루어지지 않고 있다.

(7) 표면처리(surface treatment)

Nd와 Fe를 주성분으로 하는 Nd-Fe-B계 소결자석은 내식성이 부족하여 여러 가지 표면처리 방법이 개발되어 왔다. Nd계 소결자석을 표면처리하는 대표적인 방법으로는 Ni plating, Al chromate, 전착도장 등이 사용되어지고 있으며, VCM(Voice Coil Motor)용 소결 자석에는 보통 니켈 도금이 사용된다.

(8) 착자(Magnetization)

영구 자석이 그 기능을 발휘하기 위해서는 착자는 필수적이다. 종종 자석을 포함하여 조립하는 부품 제조 업체에서 착자되기도 하는데, 이것은 착자된 영구 자석을 사용하여 조립 작업 하면 조립 작업 중 강자성의 불순물을 흡착하여 조립품이 오염되기 때문이다. 착자는 일반적으로 펄스 자기장을 이용한다. 영구 자석에의 침투가 원활하게 될 수 있는 주파수가 선택된다. 착자가 부족한 불완전 착자 상태에서 완전히 착자 상태와 비교하여 자속량(Φ, Maxwell)의 저하가 커지므로 주의가 필요하다.

4. 국외 자석 산업 동향

(1) 일본과 중국의 자석 산업

KS 자석 강철의 발명(혼다 : 1916년) 이후 자석의 개발・제조・응용은 일본이 세계에 자랑할 수 있는 기술이었다. 지금까지 일본은 기초 연구에 투자를 하지 않고 세계의 연구 성과를 이용하여 제품화만하고 ‘돈벌이’를 한다고 비난을 받아 왔지만, 일본의 자석 산업에서 기초 연구부터 응용 기술 이르기까지 일관되게 세계를 리드해온 산업이다.

전후 기적적인 부흥의 달성 원동력이 된 것은 소형・고성능・고품질의 저렴한 제품을 낳는 제조 및 응용 기술이며, 이것이 “made in Japan”의 세계적인 신뢰를 구축했다. 그 중에서도 워크맨으로 대표되는 소형 휴대용 가전 제품 및 복사・팩스 등 사무기기의 압도적인 세계 시장 점유는 자석 산업의 기여에 의한 것이라 해도 과언이 아니다.

그러나 오늘 일본의 자석 산업이 근본부터 흔들릴 수 있다. 2000년 12월 “정신이 들면 중국은 세계의 공장”이란 제목에서 닛케이 비즈니스 중국의 특집 기사가 게재되었다. 중국이 생산량에서 세계 최고의 점유율을 차지하는 것은, TV・에어컨・냉장고등이고, 생산에 관련되는 많은 일본계 기업이 생산 제조 거점을 중국으로 옮기고 있다는 것은 주지의 사실 이다. 이에 따라 자석의 큰 시장 중 하나인 모터 스피커 등의 전자 부품 제조업체도 1992년 엔고 시에도 육박, 중국 진출・기존 공장의 증강을 실시하고 있다. (중국 진출 피크 1994년) 1992년 중국 자석의 총 생산량은 전 세계 소비량의 약 20% 정도로(일본 60% 북미 10% 유럽 10%) 이었지만, 1998년 중국 40% 일본 40%와 어깨를 나란히 이제 세계의 약 50%에 달하는 기세이다.

현재 일본 기업의 총 생산량은 해외 생산 분을 제외하면 더 이상 30%이하로 되어 있는 것이 아닌가 추측된다. 그동안 중국의 수출 총액은 1992년 약 800억 달러에서 2000년 약 2000억 달러로 2.5배에 달하는 급격한 성장 있으며, 이러한 성장은 자석 생산량 세계적인 점유율 증가 거의 같다. 자석 산업이 많은 산업의 견인차가 되었다고 말하기 어렵지만, 과거 일본과 같이 수출 산업의 성장이 자석 산업의 성장을 촉진한다고 생각된다.

중국 자석 산업의 성장 요인은 네오디움 자석에 쓰이는 희토류 원료가 생산되는 것으로, 그 네오디움 자석의 응용 시장이 IT 산업의 성장과 함께 크게 성장했던 것에 있다. 원재료의 생산과 제조 비용의 저렴에서 압도적인 가격 경쟁력에 네오디움 자석이 급성장, 이것이 다른 자석 산업에 파급 효과를 가져 왔다고 생각된다. 또한 모터 스피커 등의 전자 기기 제조업체의 대부분이 중국 및 동남아에 집중하고, 그 기업이 중국산 자석의 현지 조달로 전환하는 것도 들 수 있다. 스피커는 전 세계 생산량의 80%, 소형 모터에 있어서는 약 70%가 이 지역에서 생산되는 것으로 알려져 있으며, 자석 산업에서 중국은 원자재 생산 그리고 시장이 일치하는 매우 매력적인 지역이라 할 수 있다. 더 이상 자석 및 자석 산업은 중국을 모르고는 말할 수없는 상황에 와 있으며, 이 흐름은 향후 가속화할 수 있어도, 결코 멈출 수없는 사실이다.

(2) 중국 자석 산업의 구조와 현황

베이징 정부는 2000년 5월 향후 주력 9개의 첨단 기술 분야로서 바이오 정보 통신과 함께 자석 기술을 올리고 집중적인 투자 및 지원을 실시한다고 발표했다.

자석 산업계의 구조중국은 1994년까지 민간 자본에 의한 기업은 존재하지 않았다. 국영 회사가 아닌 집단 기업과 향진 기업이라는 조직이 있는데, 이것은 순수 민간 자본이 아니라 지방 정부의 관리・영향을 받고 있는 기업이다. 일반적으로 이 나라는 공산당 일당 지배에 의한 중앙 집권적인 것으로 생각되고 있지만, 실체는 일본보다 훨씬 지방으로의 권한 이양이 진행되고 있어 같은 업종의 국영 기업이 같은 규모 같은 연구 개발을 지방 독자적으로 동시 진행으로 하고 있다.

자석 산업도 마찬가지로, 정부 발표 없이 산업의 육성은 지금까지 각 지방이 경쟁 설립・지원하여 온 바 있다. 또한 작년 이래 자석 제조 기업의 상장도 함께 자석 산업이 성장 산업으로 주목, 신규 참가는 지금까지도 계속되고 있다. 이러한 상황은 자석 산업에 국한된 것이 아니라, 이전에는 백색 가전도 한때는 200 여개에 달했다. 그래서 몇 년 전에는 기업 난립에 의한 과당 경쟁으로 경영 파탄・기업의 도태가 일어났다. 이것에 의한 기업 재편 도태는 현재도 진행 중이다. 지방 정부 지도자에 의한 사업 참가를 위해 자석 산업이 첨단 기술 설비가 필요하다에도 불구하고 연구 개발조차도 집약된 형태는 없다.

자석 산업 진출은 기존의 금속 연구소에 자금 지원에 의한 것과 자금력이 있는 국영・향진기업의 신규 참가 등이 있다. 북경 정부의 중점 정책에 따른 사업은 지방 정부의 지원과 금융 기관의 적극적인 대출을 받을 수 있기 때문에 참가하기 쉬운 환경이 되고 있다.

(3) 자석 업계의 현황

------------이하 생략 (자세한 내용은 세라믹코리아 2012년 7월호 참조)

참고문헌

1. www.wikipedia.org, magnet

2. B. D. Cullity, Addison Wesley Publishing Co. 1972

3. 사가와, 영구자석 (재료과학과 응용), 마그네기술센터

4. J. J. Croat et al., Journal of Applied Physics, 55(6) 2078(1984)

5. Y. Kato et al., J. Inst. Elect. Eng., 53 408 (1933)

6. www.substech.com

7. M. Liu et al., J. Alloys and compounds, 488, 310 (2009)

8. K. Biswas et al., J. Alloys and compounds, 480, 295 (2009)

9. M. Zakotnik et al. J. Alloys and compounds, 469, 314(2009)

10. Steve Constantinides, ARPA-E workshop, 2010

김 용 환

- 순천향대학교 재료공학과 학사

- 국민대학교 금속재료공학과 석사

- 고려대학교 금속공학과 박사

- 현재 한국생산기술연구원 수석연구원

김 태 범

- 경상대학교 금속재료공학과 학사

- 경상대학교 금속재료공학과 석사

- 오사카대학교 재료공학과 박사

- 현재 한국생산기술연구원 연구원

최 한 신

- 한양대학교 금속재료공학과 학사

- 한양대학교 금속재료공학과 석사

- 한양대학교 금속재료공학과 박사

- 현재 한국생산기술연구원 수석연구원

임 경 묵

- 포항공과대학교 신소재공학과 학사

- 포항공과대학교 신소재공학과 석사

- 포항공과대학교 신소재공학과 박사

- 현재 한국생산기술연구원 수석연구원

그림 1. 영구자석 소재의 개발 이력[3]

그림 2. 영구자석의 종류

그림 3. Nd-Fe-B 희토자석의 주요 용도

그림 4. 영구자석의 일반적 제조공정; (a) 소결자석, (b) 본드자석

그림 5. 스트립 캐스팅 장치 모식도와 스트립 캐스팅 및 고주파 유도용해 된 Nd-Fe-B의 미세조직[6-8]

그림 6. Nd-Fe-B 자성소재의 hydrogen decrepitation에 의한 분쇄원리 모식도[9]

그림 7. 제트밀의 구성 및 working chamber의 내부 사진

그림 8. 국외 자석 산업의 동향[10]

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net