자동차용 유리 소재 개발 동향

김상영_ 현대자동차 책임연구원

1. 서 론

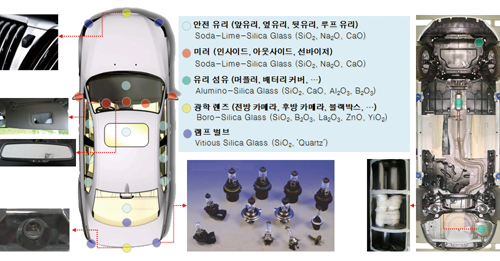

대표적인 세라믹 소재 중 하나인 유리가 자동차에서 사용되는 범위는 Fig 1과 같이 실로 다양하다.

자동차 부품으로 볼 때, 대표적으로 앞유리, 옆유리 및 뒷유리와 같이 승객을 보호하고 시야를 확보하는 안전 유리와 후방 시야 확보를 위해 사용하는 미러류가 있다. 또한, 사람의 시야 범위에 벗어난 사각 지대 관찰이나 적외선 범위를 관찰하기 위한 광학 렌즈, 자동차 배기계의 머플러에서 소음을 차단하기 위해 사용되는 내열용 유리 섬유, 고온에서 열팽창을 최소화해야하는 램프 벌브에도 유리 소재가 사용되고 있다. 이밖에도, 헤드 램프 집광 렌즈, 플라스틱의 강화재, 통신용 광섬유, 센서 기판, 퓨즈 등 다양하게 활용되고 있다.

여기에서는 자동차 유리의 대부분을 차지하고 있는 안전 유리에 대해서만 다루고자 한다. 안전 유리는 조성적인 측면에서 볼 때, 자동차 뿐 아니라 타 산업용으로도 가장 많이 사용되고 있는 소다 라임 유리(Soda-Lime-Silica)가 주 소재로 사용되고 있다.

소다 라임 유리는 3대 주요 조성인 이산화규소(Silica, SiO2)가 질량 기준 70%, 산화나트륨(Soda, Na2O)이 10%, 산화칼슘(Lime, CaO)이 15% 정도로 구성되어 있다.

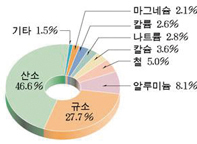

이는 Fig 2와 같이 지각의 주요 구성 원소와 거의 일치하기 때문에 원재료 수급면에서 고갈 문제가 없어 원재료비 측면에서 높은 경쟁력을 갖고 있다. 또한, 가공비 측면에서도 순수한 이산화규소 유리(Vitreous Silica)의 경우 유리 전이 온도가 1,050~1,200℃에 이르나, 여기에 산화나트륨과 산화칼슘을 추가하면, 이산화규소의 망목(Network) 결합 구조가 완화되어 550~580℃ 정도로 유리 전이 온도를 낮추는 역할을 한다. 덕분에 자동차 유리로서 필요로하는 강도와 광학 품질을 일정 수준 유지하면서도, 저렴한 가공비로 자동차 유리 형상을 구현할 수 있는 최적화된 유리 소재가 된다. 이뿐만 아니라, 건축용 유리로 대량 생산되고 있는 플루오트(Float) 공법으로 제조된 판유리를 가공하기 때문에 공용 설비를 활용한다는 측면에서 별도의 원 소재 제조 설비가 필요하지 않다. 1950년대 말에 Pilkington에 의해 개발된 플루오트(Float) 공법은 고온 고밀도의 주석(Sn) 용탕 위에 액상의 유리를 얇게 흘려 보내 판유리를 만드는 방법으로 광학 품질이 우수하고 두께 조절이 용이하여, 가구나 가전 산업에도 같이 활용되고 있다.

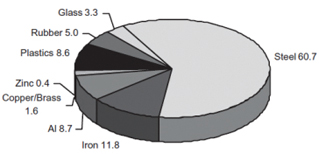

자동차 재료에서 유리가 중량적으로 차지하는 비율은 Fig 3과 같이 약 3% 정도로 그 비율이 높지 않으나, 투명 면적 측면에서 볼 때 승용차 기준, 기본 사양인 경우 약 25% 정도를 차지하고, 선루프 장착 사양의 경우 약 28%, 파노라마 루프 장착 사양의 경우 약 37% 정도 차지한다. 이는 자동차에서 사용되는 기본 소재인 철강의 기본 비중인 7.8 대비 2.5 라는 낮은 비중에 기인한다. 따라서, 잠재적으로 중량 비율은 낮으면서도 자동차의 기본 형상을 구성할 수 있는 저비중 소재라는 의미로, 차량의 중량 증대를 최소화하여 연비 향상을 꾀할 수 있는 중요한 재료임을 알 수 있다.

기능적인 측면에서, 자동차 유리는 운전자와 외부 공간을 연결해 주는 중심 매개제 역할을 함에 따라 각종 외부 환경 노출에 따른 운전자의 다양한 요구도와 직면하게 되었다. 운전시 외부 충격에 의한 운전자 보호는 기본이며, 태양광에 의한 적외선 및 자외선 차단, 주간 및 야간 시인성 확보, 겨울철 서리 제거, 우천시 시야 확보, 실내 김서림 방지, 디자인성 향상을 색상과 형상 같은 다양한 소비자의 요구와 직면하게 되었다. 요약컨데, 재료적 측면 및 기능적인 측면 모두 고려할 때, 자동차에서 유리가 차지하는 비중은 향후 더욱 중요해질 것이라 예상되며, 이에 따라 이와 관련된 기술 개발의 중요성은 크게 대두되고 있다.

Fig 1. 자동차에서 대표적인 유리 소재 사용 부품

Fig 2. 지각의 구성 원소

Fig 3. 자동차 재료의 중량 구성 비율

2. 본론

2.1 자동차 안전유리의 구조

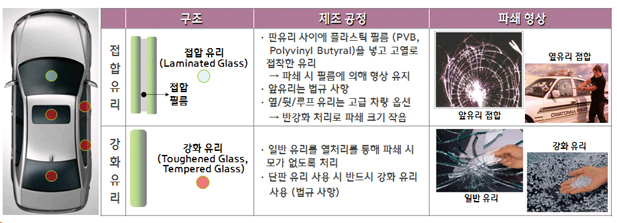

자동차 안전유리에 적용되는 기술 동향을 파악하고자 할 때, 자동차 유리에 일반적으로 사용되는 용어를 파악할 필요가 있다. 자동차 안전 유리는 차량에 붙어 있는 투명한 부위라는 의미로 글레이징(Glazing)으로도 불리며, 크게 앞유리 쪽에 주로 사용되는 접합 유리와 옆유리, 뒷유리, 루프 유리에 사용되는 단판 강화 유리로 구분할 수 있다. 접합 유리의 경우는 곡성형된 두 장의 유리 사이에 고분자 필름인 주로 PVB(Polyvinyl Butyral)를 삽입한 뒤 140℃ 이상에서 접착시킨 유리로 외부 충격에 유리 파손 시에도 필름에 의해 유리 전체 형상을 유지하도록 제조 된다. 이는 사고 시에도 운전자의 전방 시인성을 확보하고 운전자 차외 이탈을 방지하기 위함이다. 1924년에 처음으로 상용화 된 접합 유리는 현재는 앞유리 쪽에 반드시 사용되도록 법규화 되어 있다. 옆유리, 뒷유리, 루프 유리의 경우 앞유리와 달리 단판 유리를 사용하여도 되나, 안전성 향상을 위하여 공정상 열처리가 된 강화 유리를 반드시 사용하여야 한다. 강화 유리는 일반 유리를 곡성형한 직후 공기에 의해 급냉시키는 공정에 의해, 유리 내부와 외부의 응력 차를 발생시켜 일반 유리 대비 3~4배 정도 강도를 증대한 유리로 파손 시 일반 유리와 달리 유리의 날카로운 모가 없어 소비자 상해를 최소화한 유리이다. 최근에는 앞유리가 아닌 옆유리, 뒷유리, 루프 유리에도 안전성 및 상품성 향상을 위하여 가격이 4배 이상 비싸지만 고급차를 중심으로 접합 유리가 확대되고 있는 추세이다. 안전성 측면에서 외력에 의한 파손 지연 효과로 인해 귀중품의 도난 방지에 유리하며, 특히, 파노라마 루프에 적용 시 파손 시에 유리가 쏟아지지 않아 소비자 상해를 최소화한다. 상품성 측면에서, 접합 필름으로 인한 자외선 및 소음 차단 효과가 있다.

Fig 4. 제조 공정에 따른 자동차 안전유리의 구분

2.2 자동차 안전유리 시장 현황

자동차 안전유리 시장은 크게 3가지로 나누어 볼 수 있다. 첫째, 접합 유리와 강화 유리로 구성되는 안전유리를 공급하는 시장, 둘째, 접합 유리를 구성하는 접합 필름을 공급하는 시장, 마지막으로 안전유리를 선루프 또는 파노라마루프 모듈화하여 공급하는 시장이다. 그 외에 유리 테두리에 인쇄되는 세라믹 페이스트 및 뒷유리에 사용되는 안테나 또는 열선 페이스트 공급 시장이 있으나 여기서는 다루지 않는다.

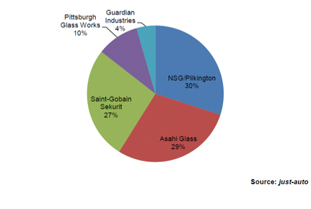

첫째, 접합 유리와 강화 유리를 공급하는 시장을 살펴보면, 자동차 안전 유리는 판유리를 가공하여 제조하기 때문에 건축용 유리를 공급하고 있는 판유리 제조 회사가 계열사를 통해 자동차 유리도 생산하고 있는 경우가 많다. 자동차 안전유리 공급 시장은 다시 분류하면, 자동차 회사에 직접 공급하는 시장인 OEM(Original Equipment Market)과 파손 수리 및 기능성 유리로 교체하기 위한 시장인 REM(Replacement Equipment Market)으로 대별된다. 전 세계적으로 자동차 유리 공급 비율은 Fig 5와 같이 크게 NSG(Nippon Sheet Glass), Asahi, Saint-Gobain사로 대표되는 3대 회사에 의해 85% 이상 공급되고 있다. 그 외에 미국 PPG의 합자 회사인 PGW(Pittsburgue Glass Works), Guardian, 중국 복요(Fuyao) 사가 그 뒤를 따르고 있다. 한편, 국내의 경우 판유리 제조사인 KCC(금강고려화학) 사와 일본의 Asahi 사 간 합자 회사인 코리아오토글라스 사, 과거 한글라스를 전신으로 하는 Saint-gobain 자회사인 한국세큐리트 사, 옆유리 및 루프 유리용 강화 유리만을 생산하는 세진 사가 있다.

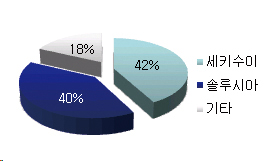

둘째, 접합 유리를 구성하는 접합 필름, 즉, PVB(Polyvinyl Butyral)를 공급하는 회사는 세계적으로 Sekisui, 현재 Eastaman Kodak에 합병된 Solutia에 의해 80% 이상 공급되고 있다. 그 뒤를 Dupont이 따르고 있다. 국내의 경우도 마찬가지로 상기 3대 회사에 의해 공급되고 있다.

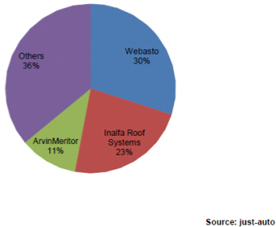

마지막으로, 안전 유리를 선루프 또는 파노라마루프로 모듈화하여 공급하는 시장은 Fig 7과 같이 크게 Webasto, Inalfa, ArvinMeritor 3대 회사에 의해 65% 정도 공급되고 있다. 그 뒤를 일본 자국내에 주로 공급하는 Asin Sekisui 사가 따르고 있다. 국내에는 Webasto와 동희 산업의 합자 회사인 베바스토동희 사와 또 다른 합자 회사인 Inalfa 사에 의해 공급되고 있다.

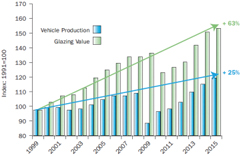

자동차 유리 시장 전체 규모는 크게 3가지에 의존한다. 첫째, 자동차 생산량과 직접적으로 관계되어 있으며, 둘째, 자동차 한 대당 유리가 사용되는 면적, 마지막으로 고부가가치 기능성 유리 수요에 의존한다. 자동차 생산량은 세계 경기와 관련이 있어 시기나 지역별 차이를 정확히 추산하기 어려우나, 두번째와 세번째는 확실히 증가 예상된다. 지난 10년 간 유리 사용 면적은 차량의 개방성 증대 욕구에 따라 15% 정도 증가되었고, 기능성 유리는 태양열 차단 효과가 있는 ‘솔라 유리’(Solar Control Glass)를 필두로 기능 및 사용량이 해마다 증가하고 있다. Fig 8과 같이 NSG의 합자 회사인 Pilkington사의 예측에 따르면 2015년 기준, 1999년 대비 자동차는 약 25% 성장이 예상되지만, 자동차 유리의 경우는 63% 이상 고도성장할 것으로 예측하고 있다.

이제, 상기 언급된 자동차 유리의 시장 규모를 결정하게 될 차량당 유리 사용 면적과 고부가가치 기능성 유리의 향후 개발 동향에 대해 상세히 언급하고자 한다.

Fig 5. 자동차 유리 공급 현황 (2008)

Fig 6. 자동차 접합 유리 필름 공급 현황 (2010)

Fig 7. 선루프 및 파노라마루프 공급 현황 (2009)

Fig 8. 자동차 생산량에 따른 유리 적용량 추산

2.3 자동차 안전유리의 사용 면적 증가

차량당 유리의 면적 증가 요인으로는 첫째, 소비자의 시야 및 개방성 확대 요구도에 있다. 차량 성능 증가와 함께 최대 주행 속도가 증가함에 따라 보다 원거리를 보기 위한 시야 확보의 필요성이 생겼으며, 차량 내에서 보내는 시간 증가와 함께, 폐쇄된 실내 공간을 탈피하여 위한 보다 많은 빛과 공기에 대한 개방성 요구도 또한 증가하게 되었다. 둘째, 연비 향상을 위해 공기 저항을 줄이고, 세련된 디자인을 위해 유선형 디자인이 대세가 됨에 따라 앞유리와 뒷유리 장착 각도 또한 수평면 기준 25도 미만으로 낮아지게 되었고, 곡률 또한 테두리부로 갈수록 작아서 앞유리/옆유리 면적은 필연적으로 증가할 수 밖에 없게 되었다. 마지막으로 유리 성형 기술의 뒷받침이 있었다. 기존에는 성형할 판유리를 유리 전이 온도 이상인 600~700℃에서 유리 자체 무게에 의해 처지는 방법으로 성형하는 중력 방식이 주로 사용되었으나, 최근에는 보다 작은 곡률과 디자이너가 원하는 복잡한 형상을 성형할 수 있는 프레스 방식의 설비가 점차 사용되게 되었다.

앞유리에서는 Fig 9와 같이 극단적으로는 운전석에 착좌시 머리 위까지 경계가 없는 유리도 등장하게 되었다.

옆유리에서는 아웃사이드 미러부의 사각 지대를 없애기 위하여, 유리의 크기가 증대되거나, 사각 지역에 별도의 소위 ‘쪽유리’ 라고 부르는 작은 유리 패널을 장착하게 되었으며, 디자인성을 위해 상하, 좌우 곡면이 반영된 계란 형상이 반영되었다.

루프에는 1932년 처음 적용된 선루프 이후 비약적으로 발전하게 되어 기존의 단순 통풍 개념이 아닌, 개방성의 표현 및 차별화된 디자인성으로 파노라마루프가 대세가 되었다.

통계적으로 볼 때, 자동차 공급사인 Fiat 사와 안전 유리 공급사인 Saint-Gobain 사의 자료에 따르면 유리 사용 면적이 1973년에서 1985년 사이 2.7㎡에서 3.2㎡로 연간 약 4% 정도 증가 되었고 다시 2010년 기준 4.5㎡으로 1986년 이후 연간 약 2% 정도 꾸준히 증가되었다. 현재까지 가장 넓은 유리 면적은 Citroen C4의 7.6㎡으로 평균 대비 70% 이상 넓고 기존 모델 Citren Picasso 6.7 대비해서도 13% 정도 증가를 통해 실내에서 최대의 개방성을 갖는 차량으로 자리 매김하게 되었다.

Fig 9. Opel 사 Astra 대면적 앞유리

Fig 10. Citroen Picasso 외관, Citroen C4 외관 및 내관

2.4 고부가가치 기능성 유리 개발 동향

유리의 면적 증대는 직접적으로는 유리의 적외선과 자외선 차단 기술, 소음 차단 및 안테나 인쇄 기술의 발전을 가져왔다. 또한, 안전성 및 편의성 향상을 위한 우천 시 시야 확보가 가능한 발수 코팅 기술, 겨울철 앞유리 서리를 제거하기 위한 발열 기술, 계기판의 속도 및 네비게이션을 앞유리에 표시할 수 있는 HUD(Head-up Display) 기술 및 태양 전지를 활용한 기술이 개발되었다. 또한, 소비자 니즈 개선을 위한 김서림 방지 코팅, 전조등 및 태양광 눈부심 억제 기술, 디자인성 향상 기술 등이 개발 되고 있다.

2.4.1 적외선 및 자외선 차단 기술

지구상에 도달하는 태양 스펙트럼은 지역 및 태양 고도에 따라 틀리지만, 국제 규격인 ISO 9845-1에 따라 표준 태양 스펙트럼은 Fig 11와 같이 나타난다. 지구상에 영향을 미치는 태양광의 영역은 대략 280nm~2,500nm이다. 연속 스펙트럼인 태양광의 파장 범위 구분은 규정에 따라 다양하지만, 국제 규격 ISO 21348에 따르면, 280~400nm 영역은 자외선, 380~760nm 영역은 가시광선, 760~2,500nm 영역은 적외선 영역에 속한다. 자외선은 피부 및 각막에 손상을 일으키는 파장으로 미량으로도 인체에 영향을 주는 것으로 알려져 있다. 일반적으로 자외선 중 280~315nm 영역의 자외선 B는 대부분 유리에서 흡수되나, 315~400nm 영역의 자외선 A는 유리를 투과하여 인체에 영향을 미친다. 380~760nm 영역의 가시광선은 인간의 시인성에 영향을 미치는 영역으로 자동차에서는 가시광선 투과율을 태양광 스펙트럼에 대하여 적산한 총량을 법규로 정하여 앞유리와 앞도어 유리, 뒷유리는 70% 이상이 되도록 규정하고 있다. 760~2,500nm 영역의 적외선은 유리를 투과하여 흡수 및 재반사를 통하여 실내 온도를 상승시키는 역할을 한다. 따라서, 자동차에서는 자외선과 적외선은 기본적으로 차단해야할 태양광에 해당된다.

먼저 자외선 차단 기술은 크게 앞유리와 같이 접합 유리에 사용되는 기술과 옆유리와 같이 단판 유리에서 사용되는 기술로 나눌 수 있다. 앞유리에서는 자외선 안정제가 포함되어 있는 PVB(Poly-vinyl Butyral) 필름의 영향으로 자외선 총량으로 95% 정도 차단하고, 옆유리에서는 유리의 두께 및 색상에 따라 차이가 있지만 30~50% 정도 차단한다. 앞유리에서는 PVB 필름에 100㎛ 크기의 ITO(Indium Tin Oxide) 미립자를 분산 시키거나 PVB 중합체를 변경하는 방법으로 자외선 흡수성을 강화하여 99% 이상 차단시킬 수 있다. 특히 ITO의 경우 어느 정도 적외선 흡수성도 있어 1석 2조를 거둘 수 있다. 상기 자외선 흡수 필름은 일본 Maker를 위주로 많이 적용되고 있다. 옆유리와 같이 단판 유리 자체에서는 자외선과 적외선 흡수성이 있는 산화철(Fe2O3, FeO)을 첨가하여 차단율 30%에서 50% 정도 향상시킨다. 녹색 색상을 띄게 되며 ‘틴티드’(Tinted), ‘그린’(Green)이라고 불리며, 전 세계 대부분의 차량의 표준 유리로 사용되고 있다. 추가로 세리아(CeO)나 티타니아(TiO2) 등을 유리 조성 중에 미량 추가하여 흡수 성능을 최대 80% 이상 향상시킨 유리를 ‘UV-Cut’이라 불리며 일본 자동차 제조사에서 기본 사양으로 채용하고 있다. 최근에는 옆유리에 자외선 흡수하는 세라믹 입자 성분과 유리에 직접 접착시키는 바인더(Binder) 성분으로 구성된 습식 코팅을 통하여 최대 97% 이상 차단이 가능해져 여성 소비자를 주 고객으로 하는 차량에 적용되기 시작했다.

유리의 적외선 차단 기술은 실내 온도 상승을 방지하여 차 내의 냉방 성능을 향상하키는 역할을 한다. 차 내 온도 상승은 태양으로부터 복사되는 에너지와 관련이 있어 Fig 12와 같이 유리를 투과하는 에너지(TDS)와 반사되는 에너지(RDS), 유리에서 흡수되는 에너지 중 실내로 재방사 되는 열(qi)간의 상관관계를 고려하여야 한다. 여기서 언급되는 에너지는 태양광 전 파장 280~2,500nm 영역인 자외선, 가시광선, 적외선을 모두 포함하는 총량 개념이고, 재방출 되는 열은 2,500nm(2.5㎛) 이상, 실제로는 5~50㎛ 대역의 원적외선을 의미한다. 이 중 직접적으로 투과되는 태양광 복사 에너지(TDS)와 유리에서 재방사되는 열(qi)은 운전자의 얼굴과 피부를 화끈거리게 할 뿐만 아니라 내장재 열화에 영향을 주고, 간접적으로는 내장재에 의해 재방사된 열에 의해 실내 공기 온도를 상승시킨다. 데워진 공기로 인해 이차적으로 운전자의 불쾌 지수 상승을 유발한다. 이 중 실내 공기 온도는 차량 냉방 기기인 에어컨에 의해서 어느 정도 해결이 될 수 있으나, 자동차 엔진에 부하를 주어 연비 및 이산화탄소 방출에 악영향을 주게 된다. 따라서, 유리에서 어느 정도 태양열을 차단해 준다면, 상기에서 언급된 직접적인 피부 및 내장재에 대한 영향과 간접적인 에어컨 가동을 많이 줄일 수 있다. 국내와 같은 기후 조건에서 앞유리를 통한 태양열 투과율이 10% 정도 줄면 연비 0.2%가 향상되는 것으로 나타난다. 실제로 2017년부터 북미 환경부(EPA)에서는 태양열 투과율이 낮은 유리 사용 시 이산화탄소 세제 혜택을 받을 수 있게 되어 있으며 유럽 EU에서도 향후 유사한 세제 혜택을 줄 것으로 예상된다. 적외선 차단 유리는 태양광 중 3%로 양이 적은 자외선과 시인성 문제로 줄이기 어려운 가시광선을 제외하면, 태양광 중 43%로 비교적 높은 차지하는 적외선을 차단하여 태양열 투과를 최소화 할 수 있는 기술이다. 적외선 차단 유리 기술을 크게 대별하면, 적외선 흡수 기술과 반사 기술로 나눌 수 있다.

적외선 흡수 기술에는 앞서 자외선 차단 기술에서도 언급된 산화철(Fe2O3, FeO)을 유리 조성에 첨가한 ‘솔라 유리’(Solar Control Glass)가 대표적이며 국내에도 널리 보급되어 있다. 녹색을 띄는 ‘솔라 유리’에서 산화철(Fe2O3, FeO) 중 2가 산화철(FeO)의 비율을 높여 청색을 구현한 블루 유리(Blue Glass)도 차별화된 색상을 장점으로 일부 차종에 적용되어 있다.

산화철을 이용한 적외선 흡수 원리는 선루프 및 파노라마 루프에 많이 사용되는 어두운 색상의 ‘프라이버시 유리’(Privacy Glass)에도 기본적으로 사용되고 있다. 상기 유리 조성을 이용한 방법이 아닌, 앞유리와 같은 접합 유리의 PVB 필름에 ITO(Indium Tin Oxide) 미립자를 분산 시키는 방법은 적외선뿐 아니라 자외선도 차단하는 역할을 한다. 적외선 흡수 기술은 성능 면에서 태양열 투과율을 일반적인 표준 유리(Tinted Glass)에 비해 10~15% 줄여 주는 역할을 한다.

적외선 반사 코팅 기술은 Fig 13과 같이 유리에 반사성이 높은 은(Silver)을 기본으로 이를 보완하는 산화물 복합 층을 0.1~0.2㎛ 정도로 얇게 진공에서 코팅한 뒤 접합 유리의 내측에 위치시켜 보호하도록 제조한다. 기본적으로 적외선은 반사하면서 가시광선은 투과하고, 자동차 유리 제조 공정을 견딜 수 있도록 층 구조를 설계한다. 유사한 원리로 은을 포함한 복합 층이 코팅된 얇은 PET 필름을 접합 유리 내에 삽입하는 방법이 있다. 이러한 반사 코팅의 장점은 태양광 반사율(RDS)을 극대화하여 유리를 투과하는 에너지(TDS) 뿐만 아니라, 유리에서 흡수된 후 실내로 재방사(qi) 되는 열도 최소화하여, 하절기 주차 중에도 실내 온도가 상승하는 것을 방지하여 준다. 1989년 북미 자동차 제조사에서 처음 적용된 이후 오늘날 까지 가장 적외선 차단 성능이 뛰어난 기술로 태양열 투과율을 일반적인 표준 유리에 비해 20~30% 줄여주는 역할을 한다. 최근에는 굴절률이 틀린 2개의 미세 고분자 필름을 수 백층 교대 적층하여 적외선만 반사시키는 필름도 개발 진행되고 있다. 이러한 필름은 전파 대역 수신이 양호하여 앞유리 쪽에 많이 장착되는 네비게이션이 기본적으로 활용하는 GPS 전파를 차단하는 기존의 금속 반사 코팅의 단점을 개선할 수 있는 기술로 관심을 받고 있다.

향후, 자외선 및 적외선 흡수 뿐만 아니라 개성적인 디자인성을 가미한 색상이나 패턴 인쇄가 가능한 세라믹 입자 기반 습식 코팅이 기존의 썬팅 시장을 점유할 목적으로 기술 개발이 보다 진행될 것으로 예상되며, 적외선 반사 코팅 또한, 이산화탄소 제한 법규 강화에 따라 그 수요가 증가될 것으로 예상된다.

Fig 11. 표준 태양광 스펙트럼 및 구성 비율

Fig 12. 태양열 투과율 (TTS)의 개념

Fig 13. 적외선 반사의 코팅의 구조 (그림 출처: Pittsburgue Glass Works사)

2.4.2 안테나 인쇄 및 발열 기술

일반적으로 뒷유리에는 상단에 FM 라디오 수신 안테나, 하단에는 AM과 TV 수신 안테나 겸용으로, 겨울철 서리 또는 실내 습기 제거를 위한 열선이 0.5~2mm 폭으로 인쇄되어 있다. 안테나는 안테나 수신 모듈과 열선은 자동차 배터리와 전기 회로로 연결되어 있다. 인쇄 재료는 전기 전도도가 높은 은 미립자가 70~80%로 주성분을 이루며, 유리 표면과의 접착성 향상을 위한 유리 가루(Glass Frit) 및 희석제로 혼합된 액상 페이스트로 구성된다. 실크스크린 공법으로 평판 유리에 인쇄한 뒤, 고온의 자동차 유리 곡률 성형 공정 중에 소성시키는 방법으로 제조된다. 앞유리 하단 부위에는 뒷유리와 유사한 열선이 겨울철 와이퍼가 유리에 얼어붙는 것을 방지하기 위하여 비시인 부위인 검은색 테두리 밴드 부에 인쇄된다. 그러나 대부분의 운전자라면 겨울철 앞유리에 끼는 서리를 제거하기 위하여 날카로운 도구로 긁어내본 경험이 많이 있을 것이고 이 부분에 열선의 필요성은 상당히 높다. 뒷유리와 달리 앞유리 시인 부위에 열선을 인쇄하는 것은 현재의 500㎛ 선폭 이상의 공정으로는 주행 시 열선이 보이는 문제 및 야간 전조등 산란 문제로 적용되기 어렵다. 이러한 시인성 문제를 해결하기 위해서는 선폭이 20㎛ 이하이어야 한다. 최근에는 전자 산업 중 PDP(Plasma Display Panel)에 사용되는 인쇄 공정을 응용하여 인쇄 폭을 보다 미세화하여 시인성을 향상시키고, 외관을 미려하게 하려는 연구가 진행 중이다.

실제적인 선 폭 20㎛ 정도의 열선은 80년대에 안테나로 활용하려던 목적으로 PVB(Poly-Vinyl Butyral)에 미세한 텅스텐 금속선을 삽입한 것이 계기가 되어 뒷유리에 Benz사에 의해 처음 도입되었다. 이후 Fig 14와 같이 앞유리에도 적용되면서 시인성 문제가 어느 정도 해결되었으며 서리 제거 성능도 향상되었다. 현재는 Renault 나 Ford사의 앞유리에 주로 적용되어 있고, 접합 유리를 사용하는 고급차의 뒷유리에 안테나 수신 겸용으로 사용되고 있다.

그러나, 이러한 20㎛ 정도의 미세 열선도 앞유리에서의 시인성을 완벽하게 극복하지 못해, 앞유리에서의 투명한 열선에 대한 요구도는 점차 증가하게 되었다. 투명 열선은 이론적으로는 투명 전도체인 ITO(Indium Tin Oxide), FTO(Fluorine Tin Oxide)를 앞유리에 코팅 후 배터리에 연결하여 발열체로 활용이 가능하나, 실제적으로 앞유리에서 가시광선 투과율 법규인 70% 이상을 만족하면서 영하의 겨울철에 서리를 제거할 수 있는 500W 이상의 출력을 갖는 저 저항의 순수 발열체는 아직 개발되어 있지 않다. 현재 유일하게 자동차에서 활용되고 있는 투명 열선은 앞서 적외선 반사 코팅인 은 박막 복합 코팅을 발열체로 활용하는 방법으로, 이 코팅의 구조를 일반적인 자동차 배터리 시스템인 14V 전압에서 서리가 제거되도록 최적화한 기술이 최근 Volkswagen Passat라는 차량에 적용된 바 있다. 안테나로는 적외선 반사 코팅을 앞유리에 처음 채용한 북미 자동차 제조사에서 90년대 초 AM, FM 수신용으로 설계하여 적용된 바 있다. 향후, 접합 유리가 옆유리, 뒷유리 및 루프 유리에 대중화됨과 동시에 접합 유리와 같이 사용되는 금속 코팅 복합층을 이용한 적외선 반사, 발열 및 안테나 겸용 기술의 시장 확대가 예상된다.

Fig 14. 뒷유리 은 페이스트 인쇄 열선과 앞유리 텅스텐 금속선 삽입 열선

2.4.3 경량화 및 소음 차단 기술

최근 차량의 연비 향상 및 가속 성능 향상을 위한 경량화 추세는 크게 앞유리와 파노라마루프 유리로 나누어 볼 수 있다. 먼저 접합 유리인 앞유리의 경우 경량화를 위해 단면 두께의 축소를 가져왔다. 일반적으로 앞유리는 2장의 유리 사이에 접합 필름을 포함하여 5mm가 표준 두께로 사용되어 왔다. 그러나, 최근 유럽 자동차 제조사를 중심으로 접합 유리를 구성하는 2장의 유리 중 내측 유리를 4.5mm 까지 얇게하여 1.5kg 이상 경량화하여 소형차 뿐만 아니라 고급차로도 빠르게 확산되어 가고 있다. 이와 더불어 주행 소음에 불리해진 경량 앞유리의 실내 투과되는 바람 소리를 최소화하기 위해 접합 필름을 개량한 차음 필름(Acoustic Film)의 사용량이 대폭 증가하였다. 접합 필름은 PVB(Poly-vinyl Butyral)를 주성분으로하여 PVAc(Poly-vinyl Acetate)와 PVOH(Poly-vinyl Alcohol)가 같이 포함되어 있는 공중합체이다. 이중 PVAc의 양을 증대하게 되면 주행 중 발생하는 주로 3kHz 영역의 소음 차단 효과가 있어, PVAc 양을 증대한 필름을 기존 일반 접합 필름으로 포개는 3층 구조 방식으로 제조한 것이 차음 필름이다. 파노라마 루프와 같은 루프 쪽 유리는 경량화를 위해 두께 축소 시 차체의 뒤틀림으로 인한 파손 문제가 있어, 저비중 재료인 플라스틱을 활용한다. 그 중, 유리 비중의 50% 수준으로 헤드램프 커버 재료로도 사용되는 폴리카보네이트(Poly Carbonate)가 90년대 말부터 유럽 자동차 제조사에서 꾸준히 적용되어 왔다. 그러나, 현재까지 유리에 견줄 수 있는 내마모성 및 비용 문제가 해결되지 않아, 많은 차량에 적용이 확대되지 못하고 있다. 현재, 내마모성을 개선하기 위한 연구로 세라믹 재료를 코팅하는 방법이나 건식 플라즈마를 이용한 표면 강화 공법이 활발히 진행되고 있으며, 비용을 절감하기 위해, 파노라마 루프 주변 플라스틱 부품을 일체형으로 성형하려는 시도가 이루어지고 있다.

선행 기술로는 플라스틱과 유리의 중간 정도의 비중과 물성을 가지는 유리 섬유를 활용한 복합재가 연구 되고 있으며, 유리를 얇게 하면서도 강도를 향상시키기 위한 화학 강화에 대한 연구도 진행 중이다.

향후, 접합 유리가 옆유리, 뒷유리 및 루프 유리에 대중화됨과 동시에 차음 필름의 수요도 증가가 예상되며, 보다 성능을 개선한 차음 필름의 개발도 예상된다. 또한, 유리의 두께를 얇게하려는 시도가 보다 광범위한 부품에 대해 시도될 것으로 예상된다.

------------이하 생략(자세한 내용은 세라믹코리아 2012년 12월호를 참조바랍니다.)

참고 문헌

1. J.E. Shelby, Introduction to glass Science and Tech-nology, 2005

2. Fig 2 출처: 지각 구성 원소의 질량비

http://middle. gongbuwarac.com/Images/dle/Images/ 2term/smsc1/14036.jpg

3. Fig 3 출처: 자동차 소재의 중량 비율

http://cfile209.uf.daum.net/image/1837EC504FCDCC 88233702

4. Glzaing의 정의: http://en.wikipedia.org/wiki/Glazing

5. 자동차 유리 진화의 역사, KAC R&D Center, 2005.12

6. Fig 8 출처: Pilkington and the Flat Glass Industry 2010

7. Fig 9 그림 출처: http://agpglass.com/en/products/page/linea/complex_glazing

8. Just-auto. Global market review of automotive glazing systems forecasts to 2016

9. Just-auto, Global Market Review of automotive roof systems-forecasts to 2017

김 상 영

- 1992~1998 한양대학교 화학공학과 학사

- 1998~2000 KAIST 대학원 화학공학과 석사

- 2000~2003 고등기술연구원 연구원

- 2003~현재 현대자동차 책임연구원

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net