보호피막(내식성, 내산화성, 내마모성)용

박막 기술 및 실용화 동향

김 광 호_ 부산대학교 재료공학부 교수

1. 기술의 정의

보호피막용 박막기술은 기존의 다양한 산업 부품 또는 소재에 내마모성, 내산화성, 내식성, 내열성, 저마찰 등의 특성을 부여시켜 주기 위한 박막 코팅기술이며 구조용 박막 (또는 코팅) 기술이라고도 한다. 이러한 구조용 박막기술은 예를 들면, 기계 부품, 금형, 공구 등 다양한 산업부품의 신뢰성 및 수명을 증가시키기 위한 목적으로 또한 부품/제품의 성능 향상을 위하여 도입되는 핵심 기술이다.

2. 기술의 역사

구조용 박막 코팅기술은 1960년대에서부터 시작되었다. 2차 세계대전 중 각종 군수품의 생산속도 증대를 위하여 기계부품을 생산하는 데 핵심 요소기술인 가공속도의 증대가 필요하게 되었으며, 공구 및 금형의 소재로서 HSS (high speed steel, 고속도강) 소재가 개발되어 활용되어져 왔다. 이후에 고경도-고인성의 복합소재로서 WC-Co 소결체가 개발되어 공구, 금형에 도입되기 시작하면서 획기적인 생산속도의 증가를 볼 수 있었다. 독일, 일본 등의 선진국들은 WC-Co 복합소재 (초경소재라고도 함)제조기술을 국가의 주요 핵심 산업기술로 보유하고 있으며 이 소재기술의 확보여부는 제조업의 성패를 쥐고 있었다. WC-Co 소재는 탁월한 기계적 특성을 갖고 있으나, 사용 중에 Co 의 산화, 부식 등의 이유로 사용 중에 소멸되면서 WC 입자가 허물어져 소재의 파괴로 이어지면서, 이를 보호하기위한 코팅기술이 요구되었다. 1960년대에 이러한 요구로 인하여 처음으로 도입된 피막이 TiN 이다. TiN 막은 질화막으로서 공유결합 특성에 기인하여 이론적으로 약 30 GPa의 고경도를 지니며, 내식성, 내산화성도 우수한 보호 피막이었으며, TiN 박막의 도입을 통하여 공구 등의 수명은 획기적으로 증가하였으며 생산성도 크게 증가하였다. TiN코팅막을 제조하기위한 공정으로서 당시에는 첨단이었고 획기적이었던 CVD (chemical vapor deposition, 화학증착법) 기법이 처음으로 사용되었으며, 최근까지도 전자 재료 등에서 사용되는 CVD 기술은 여기서부터 유래하였다. 이후에 진공기술의 발전과 더불어 PVD (physical vapor deposition) 기법이 발전되었으며, 박막의 대부분은 구조용, 전자용에 관계없이 모두 이 두 공정기술에 기반을 두고 있으며, 두 공정기술은 다양하게 진화 발전되어 왔다.

그 이후에 수십 년 동안 새로운 코팅막 합성을 위한 공정의 개발, 새로운 공정에 의한 새로운 기능의 박막소재가 진화적으로 또한, 서로 연결 고리가 되어 발전되어 왔으며, 향후에도 신조성, 신공정의 개발에 따른 구조용 박막기술 개발이 예상된다.

따라서, 본 글에서는 신공정, 신조성 (조성설계)의 관점으로 어떻게 발전되어 왔는지를 간단히 살펴보고, 최근의 동향에 대하여 자세하게 기술하고자 한다.

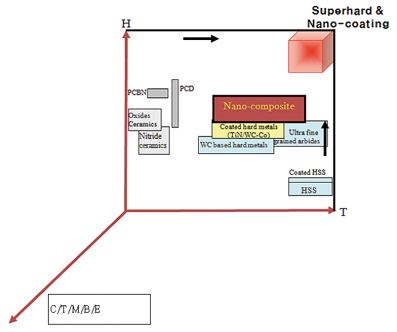

그림 1에 그동안 개발되어왔던 소재 관점에서의 다양한 구조용 소재의 기계적 특성을 개괄적으로 보여준다. 구조용 소재별로 경도(Hardness)와 인성(Toughness)을 비교한 그림이다. WC-Co 초경소재에 TiN 코팅막의 콤비네이션은 고경도-고인성을 동시에 지니는 우수한 복합소재로서 현재까지도 많이 응용되고 있다. 한편, 다결정 다이아몬드 막 (polycrystalline diamond film), c-BN (cubic boron nitride), DLC 박막은 경도 등 우수한 특성이 발현되나 금속소재와의 밀착력 확보 등의 문제점들이 아직 충분히 해결되지 못하고 있으며, Al2O3 등의 세라믹 박막은 경도는 우수하나 인성이 작아서 실용적인 관점에서 제한을 받고 있다. 2000년대 초부터 나노 소재 또는 나노기술이 접목되어 WC-Co 의 나노소재화를 통한 고경도-고인성 특성이 구현되었으며, TiN 막의 나노다층 및 나노복합체화를 통하여 초고경도 및 인성의 향상을 위한 연구가 전개되고 있다. 이들 연구개발의 방향성은 고경도 및 고인성을 동시에 지니는 방향에 있다.

TiN 막이 550℃부터 급격히 산화되는 문제점을 해결하기위하여 Al 이 첨가된 Ti-Al-N 코팅막이 개발되었으며, 마찰계수를 줄이기 위하여 C 가 첨가된 Ti-C-N코팅막으로 개발되었다. 기존의 연구가 고경도-고인성의 조합으로 우수한 기계적 성질을 확보하는 방향으로 진행되면서, 보호피막으로서 또 다른 기능, 예를 들면, 내식성, 내산화성, 저마찰, 내열성, 생체친화성 등을 부여하기 위한 조성의 설계가 진행되고 있다.

그림 1. 구조용 소재의 기계적 성질 (경도-인성) 및 연구개발 방향

3. 보호피막 기술

3-1. 코팅막 소재의 발전

1) 기존 코팅막

1960년대부터 적용되어 온 단일층 코팅막은 금형, 공구의 내구성 및 성능 향상을 위해 사용되어왔다. 코팅 재료로 TiN, CrN, ZrN 등 사용하여 단일층의 코팅막을 형성한다. 현재 다양한 산업 분야에서 많이 사용되고 있다. 한편, 나노 다이아몬드와 DLC(Diamond-Like-Carbon) 박막은 다이아몬드와 유사한 경도의 물성을 갖고 있는 고경도 박막으로 각광을 받고 있다. 특히 유사 다이아몬드인 DLC막의 경우, 다이아몬드와 달리 합성온도가 낮고 합성표면이 평활하며 대용량 합성이 용이하다. 진공 플라즈마 공정인 PECVD, 마그네트론 스퍼터링, 이온빔, 아크증발 공정 등 모든 공정에 적용하여 박막을 형성할 수 있기 때문에 산업적 응용이 현재까지도 매우 넓다.

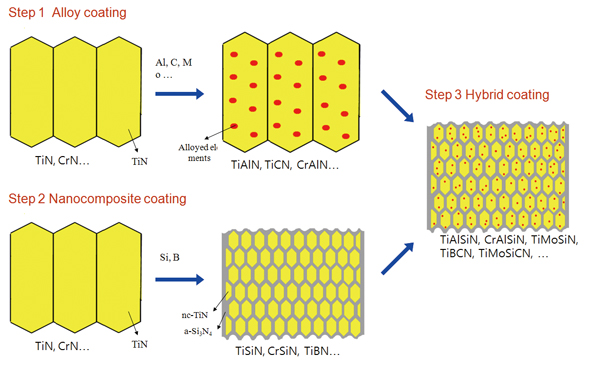

2) 합금 코팅막 (Alloyed coating)

TiN, CrN, ZrN 등의 2원계 소재에 내산화성을 부여하기 위하여 Al 원소를 첨가시키면 표면에 Al2O3 산화피막이 형성되어 내산화성이 크게 향상된다. 이런 코팅막은 Ti-Al-N, Cr-Al-N, Zr-Al-N 계이다. 저마찰 기능을 부여하기 위하여 Mo 원소를 첨가하기도 한다. Mo 원소는 기계가공 중에 Mo2O3 등의 산화물이 마찰 표면에 형성되어 마찰계수를 낮추는 역할을 할 수 있다. Ti-Mo-N, Cr-Mo-N 등의 코팅막 소재이다. 이와 같이 특수 원소를 첨가하여 기존의 박막에 부가적 기능을 향상시키는 코팅막들을 말한다.

3) 나노복합체 박막(Nanocomposites films)

나노복합체 박막은 두 가지 이상의 이종물질이 복합화하여 초고경도와 같은 특이 현상을 발현시키는 코팅막이다. 현재까지 주로 비정질상의 물질이 이종의 나노 결정체들을 둘러싸고 있는 복합체 구조이며, 비정질/결정질의 계면의 강한 결합 특성으로 고경도 특성을 나타낸다고 알려져 있다.

대표적 예는 Ti-Si-N 계이며, Si 함량이 약 10 at.% 첨가될 경우, TiN 결정은 미세한 나노결정체로 되며 비정질 Si3N4 상이 둘러싸는 복합체로 합성되는데 40 GPa 이상의 초고경도 (superhardness) 를 나타낸다. 나노복합체는 초고경도 특성이 발현되는 장점이 있을 뿐 아니라, 표면 거칠기가 작아져서 낮은 마찰계수, 비정질 Si3N4 상이 TiN결정체를 둘러싸는 효과로 인하여 우수한 내산화성, 내식성을 지니는 장점이 동시에 나타난다.

4) 하이브리드 나노복합체 박막

(Nano-hybrid composite films)

기존의 이원계 박막의 기능을 복합화하기 위하여 또는 하이브리드 복합 기능성을 부여하기 위하여, 기 연구 개발된 다양한 박막의 조성 및 미세구조가 하이브리드화 된 복합체 박막을 말한다. 예를 들어 합금박막 및 나노복합체 박막의 조성 및 미세구조를 하이브리드 시킨 박막을 제조할 수 있다. 이 박막은 보통 다성분계를 갖게 되며 미세구조도 복합적 구조를 갖게 되며, 특성도 다양한 기능이 복합화 된 하이브리드 기능성을 지니게 된다.

그림 2에 합금박막 과 나노복합체박막이 하이브리드화 되어 새로운 복합박막으로 합성되는 예를 보여준다.

표 1에 기존 박막이 합금박막, 나노복합체박막, 하이브리드 복합체박막으로 발전됨에 따라 내산화성이 더욱 개선되어지는 결과를 보여준다.

구조용 박막의 발전은 합금원소 및 구조체의 복합화에 따라, 고경도 등 기계적 특성이외에 다양한 내산화성, 내식성 등을 갖는 멀티기능 (하이브리드기능성)을 갖는 소재로 발전되고 있으며, 향후에도 다양한 물질계에서 또한 새로운 공정을 통한 하이브리드 나노복합체 박막의 합성 및 특성연구가 진행될 것으로 기대된다.

그림2. 조성 및 미세조직의 하이브리드화에 따른 새로운 복합체 구조용 박막 개발 사례

표 1. 구조용 박막의 조성, 미세조직의 변화에 따른 내산화성 변화

표 2. 구조용 박막의 종류

4)나노 다층막(Nanolayer films)

나노 다층막은 다양한 물성의 단일층 코팅막을 적층 방식으로 형성함으로써 새로운 특성을 부여한다. 두 가지 이상의 박막이 일정한 주기를 가지며 형성된 복합막을 의미한다. 특수한 경우, 수 나노미터 수준에서 두 물질의 고유 값 이상을 지닌 특성을 보여준다. 그러나 복잡한 구조를 지닌 금형 및 공구 등의 부품·소재에 대해 일정한 주기를 갖는 균일한 나노 다층막을 형성하는 것은 매우 어려운 기술이다.

표 2에 다양한 구조용 박막의 예를 정리하였다.

3-2. 코팅막 공정의 발전

표면소재의 제조 공정은 크게 수용액에서 이루어지는 습식법과 대기 및 진공상태에서 이루어지는 건식법으로 분류할 수 있다. 건식법은 고체 상태의 물질을 물리적인 방법을 통해 vapor 상태로 만들어 고체 상태로 표면에 증착하는 PVD (Physical Vapor Deposition)와 기체상의 성분들이 열, 플라즈마, 빛 에너지 등에 의한 화학적 반응을 통해 표면에 증착시키는 CVD (Chemical Vapor Deposition)로 나눌 수 있다.

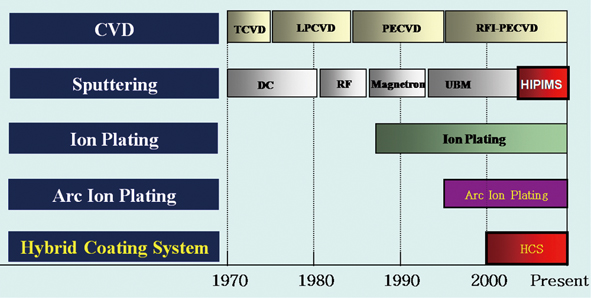

그림 3은 박막의 제조공정의 변화를 연대별로 나타내었다. 전자용 박막제조 공정으로서 CVD, sputtering 기법이 현재까지도 많이 사용되고 있으며, 구조용 박막제조 공정으로서는 상용화, 대량생산 관점에서 상대적으로 유리한 Ion Plating 기법이 사용되어왔다. 오늘날 구조용 코팅막 합성을 위한 경쟁력 있는 코팅기법은, 이온플레이팅 기법이었으며 최근 상용화기술로 발전된 아크이온플레이팅 기법, 최근에 개발되는 하이브리드코팅기법, 차세대 기술로 예견되어지는 HIPIMS 기법이 있다. 본 기고에서는 4가지 증착기법에 대하여 구체적으로 설명한다.

그림 3. 박막 증착 기술의 발전

1) 이온 플레이팅(Ion Plating)

이온플레이팅(Ion Plating)은 1963년 미국의 D.M. Mattox에 의해 처음 소개되었다. 당시 Mattox는 분압 하에서 증발시킨 금속의 일부를 이온화하고, 여기에 전계를 가해 큰 에너지를 부여함으로써 기판 표면에 밀착성이 강한 막을 형성하는 방식을 제안하였다. 이 방법은 곧 NASA에 의해 우주공간의 윤활유가 없는 상황에서 사용되는 베어링 등에 강한 밀착성의 금, 은 윤활막을 형성시키는데 응용되었다. 이온 플레이팅은 금속이나 합금, 무기화합물 등의 이온이나 가스의 이온을 도금표면에 증착시키는 방법으로 진공증착과 유사하지만 기판으로 이동하는 과정에 가스형태의 Glow discharge를 거치며, 이렇게 하여 기화된 원자를 이온화시킨다. 이때, 이온화된 증발입자는 고에너지를 가지고 증착이 되므로 증착속도도 크고 밀착력도 좋게 된다. 다시 말해서 이온 플레이팅이란 진공챔버내에 아르곤 등의 가스를 주입하여 약 10 torr의 고진공 상태에서 플라즈마를 일으켜, 증착물질과 가스를 이온화하여 증착될 물체에 높은 에너지를 가지고 증착하게 하는 진공증착법이다. Evaporation에서는 증착물질에서 증발한 분자(원자)가 곧바로 표면에 날아와 퇴적하는데 그치는 반면 이온 플레이팅의 경우 증발원자들이 전리화 되고 양이온 상태에서 네거티브 전압이 걸려 있는 증착 될 판재의 표면에 가속되어 높은 에너지로 퇴적한 입자를 격렬하게 충돌하기 때문에 Evaporation보다 훨씬 치밀하고 단단한 막을 형성한다. 아래 표는 앞서 설명한 Evaporation과 Sputtering 그리고, 이온 플레이팅의 기본적인 특성을 비교하여 나타낸 것이다.

표 3. PVD의 종류 및 특성

2) 아크 이온 플레이팅(Arc Ion Plating; AIP)

구조용 코팅막의 경우 금속 모재와 강한 결합력, 치밀한 막형성, 고경도의 특성이 요구되어지는데, 아크플라즈마를 사용하는 Arc Ion Plating 기법이 가장 경쟁력이 있다. 극한 상황에 사용되는 공구, 금형 코팅 공정으로 활용되고 있다. 구조용 코팅막을 형성하기 위한 가장 상용화된 기법이며, 다른 어떠한 증착 기법보다도 우수한 특성의 막을 형성시킬 수 있다. 이온 플레이팅에서 증발입자를 이온화하는 방법에 따라, 크게 직류 글로우(glow)또는 고주파 글로우 방전을 일으켜 증발입자를 이온화시키는 방전 여기법, 홀로우 캐소드 방전(Hollow Cathode Discharge(HCD))을 이용한 전자총으로 전자빔을 발생시키고, 그 전자빔에 의해 증발입자를 이온화시키는 홀로우 캐소드 전자빔 여기법, 그리고, 증발원(음극)과 진공요기 또는 아크용 전극사이에 아크 방전을 일으켜 증발입자를 생성시키고 이온화시키는 아크 방전 여기법으로 나누어진다. 이중 아크 방전을 이용하는 이온 플레이팅법을 아크 이온 플레이팅이라 한다. 특히, 아크 이온 플레이팅 법은 다른 물리증착법에 비해 높은 이온화율과 이온에너지로 인하여 우수한 밀착력, 박막의 균일성, 박막 두께 조절의 우수성, 높은 증착률, 코팅층 조직의 치밀성, 그리고 낮은 증착온도등의 장점을 가지고 있어 가장 널리 사용된다.

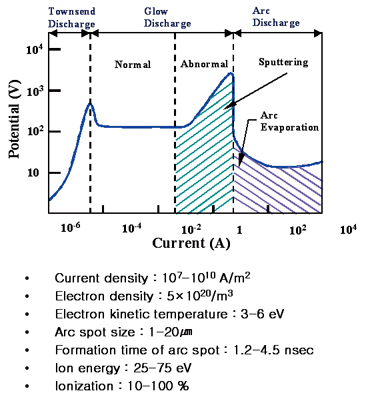

그림 4에 여러 가지 전기 방전의 사례를 보여준다. 그림에서 나타낸 바와 같이 10-5A보다 낮은 전류에서 저전류 방전은 외부의 전자 공급 등에 의해서 발생 유지 될 수 있다. 이러한 영역이 Townsend 방전이다. 임계전류가 초과 되거나 가스를 이온화시키기에 충분한 전위차가 인가될 때, 글로우 방전(glow discharge)내에서 발생되어진 전자와 이온 방전을 유지 시키게 된다. 글로우 방전은 전류가 0.1A가 될 때까지 증가하며, 전류가 더욱더 증가 하게 되면 정상방전(normal glow) 비정상 방전(abnormal glow)으로 변화하게 되어 음극 표면은 가스 이온에 의해 충돌 하게 된다.

일반적으로 사용되고 있는 불활성기체의 압력은 방전 현상을 유지 시켜주기 위해 5×10-3Torr 이상이어야 하며 작업 압력 범위는 2×10-2Torr에서 10-1Torr까지 사용된다.

전류가 1A를 초과하면 아크방전이 자연 발생하게 되며, 이때 전자는 음극으로부터 방출되어 시스템에 가스의 공급이 없이도 방전은 유지되게 된다. 이와 같이 진공 내에서 스스로 유지되는 아크를 진공아크(vacuum arc)라 하며 자기장이 존재할 경우 음극에서 J×B(전류×자기장)에 반대 방향을 가지고 무질서 하게 움직이는 작은 아크 스팟에 의해 방출된 이온과 전자가 양극으로 이동하면서 플라즈마를 형성시킨다. 이때 방생되는 플라즈마의 특성은 다음과 같다.

• 플라즈마내에 중성이온은 거의 없다.

• 20%~100%의 높은 이온화율을 가진다. (열증착방식은 0.1%, 스퍼터링 1%미만, 마그네트론 이온화율은 20%정도에 비해 상당히 높다.)

• 이온의 운동 에너지가 20~100eV로 높다. (열증착방식은 0.1eV, 스퍼터링의 경우 1eV 정도)

• 전자는 거의 열에너지만 가지고 있다.

• 이온에 의한 전류는 약 8% 정도이다.

• 플라즈마내의 전기장은 매우 약하다.

• 음극 스팟의 크기는 매우 작고(10-8~10-4m), 전류 밀도는 매우 크다(106~1012Am-2).

음극 스팟의 속도는 음극재료, 분위기 압력, 자기장등에 의해 결정되며 약 202m/s 정도이다. 그리고, 음극 소모율(erosion rate)은 음극재료 표면상태 및 스팟의 특성에 의해 좌우된다. 음극 스팟은 일반적으로 표면이 심하게 오염된 곳, 금속의 결정구조가 취약한곳, 결정립계면 등을 따라 움직이는 경향을 나타내므로 음극 타겟의 물질도 스팟의 움직인 방향 및 속도를 결정하는 중요한 요소가 된다.

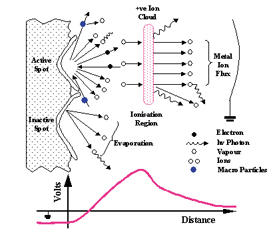

음극 스팟에서 방출되는 하전 된 양이온의 에너지는 양극과 음극의 전위차에 비하여 매우 크므로(전위차 10~30V, 이온에너지 13~50eV) 이온은 쉽게 양극에 도달할 수 있다. 음극에서 방출된 양이온이 양극에 도달되게 되는 원인은 전위언덕 (potential hump)이론에 의해 설명될 수 있다. 그림 5에서와 같이 음극 타겟에서 방출된 전자들은 음극 스팟 위에서 중성원자와 충돌하여 플라즈마를 형성하며 이때, 전자의 이동속도가 이온에 비하여 빨라 이 영역을 빨리 빠져 나가므로 이 부분은 양이온 공간전하(positive space charge)의 이온화 영역(ion cloud)을 이루게 된다. 이에 따라서 그림 5에서 보는 바와 같이 전위 언덕의 형성으로 이온은 양극으로 가속될 수 있는 충분한 에너지를 갖는다.

아크 방전을 이용한 코팅막의 증착할 경우 다음과 같은 장점을 가지게 된다.

• 저온에서의 합성으로 인해 다양한 모재에 대해 적용이 가능하다

• high vacuum 상태에서 공정이 이루어져 불순물에 의한 오염이 적다.

• 복잡한 형상의 모재에도 우수한 표면 도포성과 unifor-mity를 나타내며 높은 증착속도를 가진다.

• 높은 이온화율과 그리고 이 이온들의 높은 kinetic 에너지에 의한 높은 코팅막의 밀도와 우수한adhesion 특성을 가진다.

• 많은 코팅변수들에 대해서도 높은 품질, 화학 양론적 반응성 코팅이 우수하다.

아크 이온플래이팅 증착방법의 경우 기본적으로 높은 초기 진공이 요구된다. 통상 공정 압력은 10-3Torr의 영역에서 코팅을 행하고, 고품질을 위해 기본 진공 10-6 Torr 영역의 진공도가 필요하다. 단점은 급격한 증발로 인한 macro-particle의 발생으로 인하여 막의 표면조도 및 성질을 퇴화시킬 수 있다는 점이다.

그림 4. 전압-전류 특성에 따른 방전의 종류

그림 5. 아크 플라즈마의 발생 및 특징

3) Hybrid Coating System

하이브리드코팅 기법은 서로 다른 두 가지이상의 공정들을 조합한 공정이다. 예를 들어 Arc Ion Plating기법과 Sputtering 기법을 동시에 작동 시켜 다성분계 구조용 박막을 얻기 위하여 사용되고 있다.

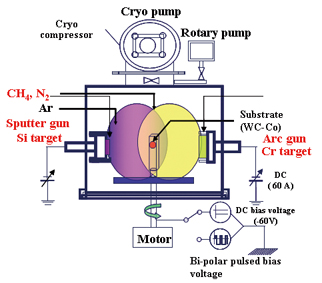

그림 6은 아크이온플래이팅 기법과 마그네트론 스퍼터링 기법의 복합 공정으로 이루어진 하이브리드 코팅 시스템의 개략도를 보여준다. 하이브리드 코팅 시스템은 높은 이온화율과 그리고 이 이온들의 높은 kinetic 에너지에 의해 많은 장점들을 가지고 있는 아크 이온 플래이팅기술과 마그네트론 스퍼터링 기술을 동시에 구현함에 따라 앞 절에서 설명한 아크 이온 플래이팅의 장점을 십분 살리면서도 스퍼터링 방식을 이용함으로써 코팅막의 함량 제어가 용이하며 비전도성, 취성의 물질에도 아크이온플래이팅 기법의 적용이 가능하게 설계되어 있다.

통상적으로 마그네트론 스퍼터링의 경우 사용되는 불활성기체의 압력은 글로우 방전 현상을 유지 시켜주기 위해 5×10-3 Torr 이상이어야 하며 공정 압력 범위는 2×10-2 Torr에서 10-1 Torr까지 사용된다. 반면, 아크 이온플래이팅 증착방법의 경우 통상 공정 압력은 10-3 Torr의 영역에서 코팅을 행하고, 고품질을 위해 기본 진공 10-6 Torr 영역의 진공도가 필요하다. 이와 같이 스퍼터링과 아크이온플레이팅의 공정압력 범위가 상이하므로, 하이브리드 코팅 시스템에서는 아크 이온플래이팅법과 마크네트론 스퍼터링법을 동시에 구현하기 위해서 두 방전 압력 영역을 조절해주는 것이 매우 중요하다.

하이브리드코팅기법의 장점은 아크 이온플래이팅법과 마크네트론 스퍼터링법의 복합공정으로 기타 PACVD방법이나 Sputter방법만을 단독으로 사용하는 박막의 합성법보다 저온에서의 합성으로 인해 다양한 모재에 대해 적용이 가능하고 고 진공(high vacuum) 상태에서 공정이 이루어져 불순물에 의한 오염이 적으며 높은 증착율, 우수한 밀착력(adhesion), 높은 이온화율과 그리고 이 이온들의 높은 운동에너지(kinetic energy)에 의한 밀도가 탁월한 장점을 가진다. 따라서 세라믹스 성분을 이용한 기타 3성분계 4성분계 그 이상의 박막에 대한 적용이 가능하다는 것을 특징으로 한다.

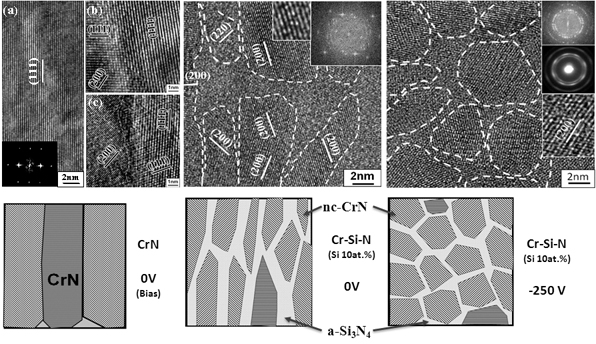

그림 7에서는 하이브리드 증착공정 (여기서, Cr 타겟은 Arc Ion Plating 기법으로 Si 타겟은 DC Sputtering 기법을 사용하는 하이브리드 공정)에 의해 증착되는 Cr-Si-N 코팅막 미세구조가 변화하는 대표적 예 (Kwang Ho Kim, Acta Materialia, 57 (2009) 4974) 를 나타내었다. CrN 에 Si 함량이 10 at. % 가량 첨가되면 마이크로미터 스케일의 CrN 결정립이 수 나노미터 크기로 미세해 지면서 비정질 Si3N4 상에 의해 둘러싸이게 되는 미세조직을 갖게 된다.

nc-CrN/a-Si3N4 나노복합체의 특성은 경도가 크게 증가하게 되며, 마찰계수가 감소하게 되며, 내산화성 및 내식성이 우수하게 된다. 제조공정 변수인 기판의 바이어스 전압을 가하게 되면 적절한 ion bombardment 효과로 인하여 나노복합체의 미세조직이 변화하게 되며, 미세조직의 변화는 기계적 성질을 더욱 우수하게 만들 수 있게 된다.

그림 6. AIP와 Sputter로 구성된 하이브리드 코팅 시스템의 개략도

그림 7. 조성과 바이어스 변화에 따른 미세구조의 변화

4) HIPIMS (High Power Impulse Magnetron

Sputtering) 기법

기존에 상용화 기술로서 사용된 아크 이온 플레이팅 기법은 강한 플라즈마 특성 (표에서 plasma intensity 가 큼) 때문에 금속이온의 질화율이 높으며, 특히 타겟에서 나오는 금속원소의 이온화율이 100%에 가깝게 높아서 기판에 걸리는 네거티브 바이어스 전압에 의해 금속이온의 가속 충돌이 가능하게 된다. 따라서 치밀한 코팅막 형성과 잔류응력의 생성으로 높은 경도를 나타낼 수 있다. 이런 점 때문에 기존의 스퍼터링이나 어떤 기타 공정보다 우수한 특성의 강한 코팅막을 얻을 수 있어서 경쟁력 있는 상용화 기술로 사용되어지고 있다. 하나의 단점은 강한 아크 플라즈마에 의한 타겟 표면의 순간 급속 가열로 인해 타겟 표면으로부터 덩어리 입자가 분출되어 나오게 되는데 이를 macroparticles (또는 droplets) 이라고 하며, 이는 코팅막의 질을 저하케 하는 요인이며 코팅막 표면 거칠기를 크게 하는 문제점을 갖고 있어 왔다. 이를 극복하기 위하여 magnetic filter를 사용하기도 하며, 아크플라즈마의 세기 및 분포를 조절하는 등 많은 연구 개발이 이루어져 왔으나 근본적으로 macroparticles문제를 해결할 수는 없었던 실정이었다. 반면에 스퍼터링 기법은 이러한 macroparticles 발생문제가 없기 때문에 매끈한 표면을 갖출 수 있으나 약한 플라즈마특성 및 금속원자의 이온화율이 낮아 상대적으로 막질이 우수하지 못하여 구조용 코팅막의 형성에는 경쟁력을 잃게 되었다.

최근에는 아크 이온 플레이팅의 장점인 강한 플라즈마 특성과 스퍼터링 기법의 미려한 표면조도의 장점을 갖출 수 있게하는 HIPIMS 기법이 개발되었다. 표4에서 볼 수 있듯이 HIPIMS 기법의 플라즈마의 특성은 아크이온플레이팅 기법과 유사하면서 기본적으로 스퍼터링 기법이다. 따라서 아크이온플레이팅의 강점과 스퍼터링의 장점을 모두 갖추게 되는 가장 발전된 코팅기술이라고 볼 수 있다.

표 4. 기존의 플라즈마 증착 기법과 HIPIMS 플라즈마의 비교

구 분 스퍼터링 기법 HIPIMS 기법 아크 이온 기법

표 7. 구조용 박막 코팅기술 산업동향

------------이하 생략(자세한 내용은 세라믹코리아 2013년 4월호를 참조바람)

김 광 호

김 광 호

- 1976. 3 ~ 1980. 2 서울대학교 금속공학 학사

- 1980. 3 ~ 1982. 2 한국과학기술원 재료공학 석사

- 1982. 3 ~ 1986.2 한국과학기술원 재료공학 박사

- 2001. 7 ~ 2006. 6 국가지정연구실 (NRL) 재료공학부 연구실장

- 2007. 1 ~ 2009. 12 한국표면공학회 회장

- 2006. 7 ~ 2013. 2 국가핵심연구센터(NCRC) 센터장

- 1985. 3 ~ 현재 부산대학교 재료공학부 교수

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net