초고온 복합소재용 프리세라믹 원료산업 동향

한국세라믹기술원

신동근, 이윤주, 김병익, 김수룡, 권우택, 김영희

서 언

소재기술의 발전수준은 한 국가의 과학기술 전반에 대한 발전수준을 반영하고 있다. 특히, 항공우주분야는 소재에 대한 요구수준이 매우 높기 때문에 항공우주기술의 발전 자체가 소재기술 발전과 직결되어 있다. 대표적인 항공우주용 소재로 고성능 첨단 복합소재가 있는데, 현재 선진국에서는 고성능 초고온 복합소재 기술에 초점을 두고 개발을 진행하고 있으며 에너지·군수 산업 등으로의 파급효과 역시 높은 기대를 하고 있다. 우리나라에서도 항공우주 산업은 미래 핵심 전략산업으로 정부 주도하에 대규모 투자가 진행되고 있으며, 2011년 우주개발 예산이 2,300억원에 이르고 있다. 또한, 나로호와 천리안 위성의 개발 이후 한국형 발사체 개발사업을 통해 2020년 독자적인 달탐사를 목표로 총 1조 5,000억원 규모의 투자를 계획하고 있다.1)

초고온 복합소재의 후보소재 중 탄소섬유 또는 SiC 섬유로 강화시킨 Cf/SiC, SiCf/SiC 복합체는 고온 고강도 및 고내열 특성을 겸비한 경량 소재로 기존의 고온 금속소재의 문제점을 해결할 수 있어 이들 소재개발에 대한 연구가 활발히 진행되고 있다. 최근 (주)효성의 탄소섬유 국산화 개발 성공과 더불어 SiC 섬유 및 그 복합소재 개발에 대한 국내 연구진들의 다양한 노력들이 국내 기술로 축적되고 있어 미래 항공우주 산업발전 전망이 밝다고 할 수 있다. 특히, SiC 섬유와 같은 초고온용 세라믹섬유 및 그 원료기술에 대한 국내 기술/산업 인프라를 구축하여 초고온의 극한 환경에서의 안정성과 신뢰성 확보는 미래 항공우주 산업 발전의 디딤돌이 될 것이다.

SiC 섬유와 같은 초고온용 세라믹섬유는 기존의 세라믹 원료·가공방법과 달리 폴리카보실란 등의 프리세라믹 폴리머를 원료로 이를 용융방사 (melt spinning) 하여 10 마이크론 급의 가는 섬유로 만든 후 이를 다시 고온 열처리하여 제조하게 된다. 이때 SiC 섬유의 고온 물성을 좌우하는 인자 중 프리세라믹 폴리머의 물성이 매우 중요한 비중을 차지한다.2, 3) 관련 기술 선진국인 일본의 경우 1970년대 이미 폴리카보실란 합성기술을 개발하였고 이를 바탕으로 초고온 SiC 섬유기술 상용화에 성공한 반면, 동시대에 기술개발이 진행된 미국의 경우 원료기술을 확보하지 못했기 때문에 현재까지도 SiC 섬유의 완전한 상용화가 이루어지지 못했다. Sylamic-iBN 섬유의 경우 프리세라믹 원사(yarn fiber)를 일본 Ube社에서 수입하는 것으로 알려져 있다.

최근 프리세라믹 폴리머를 원하는 특성에 맞게 다양하게 디자인하여 기존 방식으로 구현할 수 없는 복잡한 형상의 기능성 세라믹 소재를 구현하기 위한 연구들이 활발하게 이루어지고 있는데, 이러한 노력들이 기존 세라믹의 한계를 극복하고 보다 넓은 분야에 활용될 수 있는 기회를 제공하고 있다.4)

본 장에서는 다양한 프리세라믹 폴리머와 그 응용분야를 소개하고 특히 초고온 복합소재용 프리세라믹 폴리머의 국내외 기술현황을 정리하고자 한다.

1. 프리세라믹 폴리머 개요

일반사람들에게 프리세라믹 폴리머(Preceramic polymer)라는 용어는 매우 생소하다. 통상 알려진 폴리머는 carbon이 주골격 (backbone)을 이루고 수소, 메틸렌, 에틸렌 등 기능기를 포함하는 결합구조를 가지고 있다. 반면 carbon 이외의 다른 원소가 주골격을 이루는 폴리머의 경우 이를 고온 열처리 즉 유무기 전환 (organic to inorganic conversion) 과정을 통해 탄화물 (carbide), 질화물 (nitride), 붕화물 (boride), 산화물 (oxide) 등 다양한 세라믹으로 전환될 수 있는데, 이를 프리세라믹 폴리머 (Preceramic polymer)라고 부르고 있다.

역사적으로 보면, 1960년대 초반에 Fritz 등에 의해 carbo -silane 계 프리세라믹 폴리머가 최초로 연구되기 시작했으며, 그 첫 번째 결과물 중 하나가 Yajima 그룹에서 합성한 폴리카보실란이다. 사실, 그 이전에 Kipping 등이 이미 silane 계 폴리머 합성에 성공한 바 있으나 그 시절엔 분석기술이 그리 발달되지 않아 결과물을 제대로 분석할 수 없었고 결국 쓸모없는 물질로 취급받는 수모를 겪기도 했다.3)

폴리카보실란은 sodium과 디메틸디클로로실란 (dime-thyldichlorosilane)의 탈염반응을 통해 폴리디메틸실란 (polydimethylsilane)을 만들고 이를 다시 고온고압의 오토클레이브 (autoclave) 반응기에서 전환/중합반응을 통해 합성하게 된다. Yajima는 폴리카보실란을 용융방사(melt spinning)한 후 다시 고온에서 열처리하여 SiC 섬유를 만들었고 1980년 상업생산에 성공하였다. 오늘날 초고온 복합소재의 주축을 이루고 있는 Nicalon 계 SiC 섬유가 이러한 프리세라믹 폴리머로부터 출발하였다. Verbeek과 Winter, Mansmann 등은 비슷한 시기에 폴리카보실란을 포함한 폴리실라잔, 폴리실록산 등 유기규소계 고분자화합물 (polyorganosilane compound)을 적용하여 Si3N4계/SiC계 등 소재를 개발하였다.4)

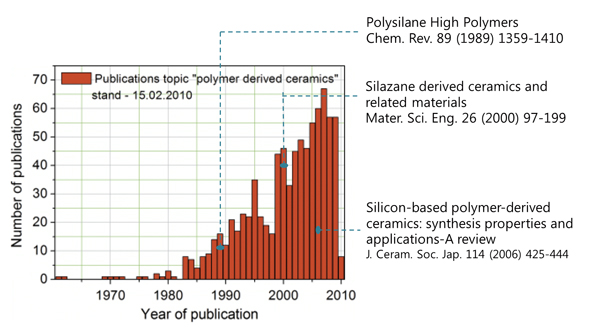

프리세라믹 폴리머를 적당히 curing 또는 열처리하게 되면 화학양론적 조성 또는 체계적인 나노구조 조직을 갖는 세라믹을 만들 수 있는데, 이로부터 소위 “near-net shape”의 세라믹 소재 기술을 구현할 수 있다.5) 특히, 최근 초고온용 소재로 부각하고 있는 다양한 비산화물계 세라믹 소재를 섬유상을 포함하여 박막/후막 코팅 및 복잡한 구조의 다공성 또는 고밀도 벌크까지 다양한 형상의 세라믹 소재를 만들 수 있는 획기적인 방법이기도 하다. 아울러, SiC 또는 Si3N4와 같이 2성분계 뿐만 아니라 SiOC나 SiCN 등 3성분계 또는 SiBCN과 같은 4성분계 등 다양하고 복잡한 조성의 세라믹 소재 역시 보다 쉽게 구현할 수 있다. 더 나아가서 Al, Ti, Zr 등의 기능성 금속원소의 도핑 또는 코도핑(co-doping)을 통해 기존 세라믹 응용의 벽을 넘어 다양한 분야로의 확장을 가능케 하고 있다. 이러한 이유로 관련 연구가 지속적으로 증가하는 추세에 있는데, 그림 1은 연대별 프리세라믹 폴리머 관련 연구증가 추세를 보여주고 있으며 지난 10여년간 매우 활발한 연구가 진행되었음을 알 수 있다.4)

초기에는 AlN, ZrC, HfC 등 다양한 세라믹 프리커서가 연구되었으나 이후 silicon 계 프리세라믹 폴리머가 중심이 되었는데 그 이유는 silane 이라는 출발원료가 안정적으로 공급될 수 있었고 아울러 그 당시 개발 환경에서는 SiC 만으로도 소재에 대한 요구사항을 충분히 만족시킬 수 있었기 때문이다. 최근 극한환경 대응에 있어 소재의 요구사항이 한층 더 높아짐에 따라 SiC 이외의 초고온용 세라믹소재에 대한 관심이 다시 증가하고 있다.

Silicon 계 프리세라믹 폴리머는 폴리머의 주골격에 sili-con과 다른 원소(X)가 포함되어 있으며 원소(X)의 종류에 따라 최종 세라믹이 정의된다. 예를 들어 X=Si인 경우 Si-Si의 주골격구조를 갖는 폴리실란 (polysialne) 으로 분류될 수 있으며 X=C인 경우 Si-C의 주골격구조를 갖는 폴리카보실란 (polycarbosilane) 으로 분류될 수 있다. 그림 2는 프리세라믹 폴리머의 분류를 간단하게 모식도화 하여 나타낸 것이다.4) 가장 대표적인 silicon 계 프리세라믹 폴리머로는 폴리실란, 폴리카보실란, 폴리실록산 그리고 폴리실라잔 등이 있으며 이들은 모두 실란을 출발원료로 하여 합성하고 있다.4, 6)

그림 1. Polymer-derived ceramics 관련 연구현황(연차별 논문 출원건수)4).jpg)

그림 2. 주요 원소별 Silicon 계 프리세라믹 폴리머의 분류

1-1. 폴리실록산계 프리세라믹 폴리머 (R1R2-Si-O-)n

Silane은 silicone 생산 공정에서 부산물로 고순도·고품질의 silane을 손쉽게 얻을 수 있다. Chlorosilane은 Grignard 반응 (Dow Chemical 社)을 이용하거나 금속촉매를 이용한 직접반응 (Rochow, Muller 등) 등의 방법으로 합성할 수 있는데, 직접반응의 경우 주로 Cu 혹은 Cu-alloy 등 금속 촉매가 분산된 유동층 반응기 (Fluidized bed reactor) 에서 고체 silicon과 메틸클로라이드 (methylchloride)의 gas-solid 반응을 통해 합성하며 280 ~ 320℃ 및 2 ~ 8 기압의 반응조건에서 silicon을 CH3Cl과 연속반응 시켜 메틸클로로실란(methylchlorosilane) 계의 화합물을 형성한다. 이 반응은 촉매종류와 반응온도 및 압력 등 유동층 반응기의 조건에 따라 다르지만 생성물의 약 80~90 %는 디메틸디클로로실란 (Dimethyldichlorosilane, (CH3)2SiCl2)으로 생성되고, 이밖에 (CH3)SiCl3, (CH3)3SiCl, (CH3)HSiCl2 등이 각각 소량 만들어진다. 이렇게 형성된 유기염화실란(organochloro-silane)은 주로 폴리실록산을 중합하는 단량체(monomer)로 사용되고 있을 뿐만 아니라 실란 커플링제 등의 용도로 사용되고 있다.

유기실리콘이라 알려져 있는 폴리실록산은 실록산 구조의 중합 고분자로 수화반응을 통해 가장 쉽게 제조가 가능하여 합성 방법이 상대적으로 단순하여 경제성이 뛰어나다. 무엇보다 오일, 고무, 레진의 형태로 제조가 가능하고, 유기고분자와는 달리 열적·화학적 안정성이 우수하여 폴리머 자체로써 실란트(sealant), 윤활제(lubricant), 접착제품 등 다양한 분야에 널리 적용되고 있다.

폴리실록산을 불활성 분위기에서 열처리하게 되면 비정질의 Silicon oxycarbide (SiOC)를 얻을 수 있는데, 이러한 비정질 상은 Si-O와 Si-C 두 종류의 공유결합을 가지고 있다. 미세구조를 보면 SiO2의 비정질상과 free carbon이 혼재되어 있는데, 이들의 배열을 통해 나노도메인 미세조직을 형성한다(Fig. 5). 도메인간 계면은 그래핀 층으로 구성되어 있으며 그래핀 층과 실리카 사이에 Si-C-O 결합을 하고 있어 이러한 특이한 구조로부터 기존 세라믹과 다른 다양한 특성을 구현할 수 있다.4) 이러한 나노도메인 구조를 갖는 silicon oxycarbide 세라믹은 기존의 비정질 세라믹에 비해 결정화 및 고온 산화에 대해 더 안정적이어서 소위 black glass로 알려진 고품질의 내열 유리로 사용이 되고 있다.

.jpg)

그림 3. 촉매공정을 통한 Silane 계 출발원료의 합성.jpg)

그림 4. 상업용 폴리실록산 (폴리디메틸실록산 또는 Silicone)의 합성과 응용.jpg)

그림 5. Silicon oxycarbide 나노도메인구조 모델

1-2. 폴리카보실란계 프리세라믹 폴리머

(R1R2-Si-CH2-)n

폴리카보실란은 ((CH3)2SiCH2)n 부분과 ((CH3)HSiCH2)n 부분이 주골격을 구성하고 있으며 각각이 1:1의 비율로 혼재한 평면적인 분자구조를 가지는데, 이 중에서 Si-C 결합 및 Si-H 결합이 SiC계 재료의 특성과 밀접한 관련성이 있다(Fig. 6).

폴리카보실란의 합성은 폴리다이메틸실란을 열분해하여 “Kumada rearrangement” 라고 불리는 재배열 반응을 거치는 방법으로 제조되며 반응 수율은 약 60% 정도이다. 이 방법은 470℃ 이상 고온의 오토클레이브에서 진행되는데, 반응 초기 단계에 Si-radical 과 더불어 CH4, H2, MeSiH3, Me2SiH, Me3SiH 등 기체상의 열분해 부산물이 생성되어 내부압력을 100 기압 이상으로 높이게 된다. 특히, 이들 기체 중 MeSiH3, Me2SiH2, Me3SiH 등의 silane 계열 기체는 저온에서 점화가 되는 기체로서 외기에 누출되면 발화 위험성이 크다.

1978년 Yajima는 PBDSO (polyborodiphenylsiloxane) 촉매를 사용하여 상압에서 폴리카보실란을 합성하는 방법을 개발하였다. 또, Hasegawa 등은 불균일 촉매로서 AlCl3, MnCl3, CrCl3, VCl3, TiCl3 등의 촉매를 사용하는 공정을 개발하였으나 이들 고체산 촉매들은 촉매의 산도 조절이 어렵고 고온에서 자발분해가 발생하여 급격한 압력의 증가를 발생하는 부반응도 있어 폴리카보실란의 분자량의 조절이 어렵다. 한편, Birot은 Tris-(dimethylamino)borane, Me2BN(SiMe3)2 B(OMe)3, B(OPr)3, B(OSiMe3)3, B(NEt2)3, Me2AlN(SiMe3)3 등의 보론과 알루미늄계 유기금속화합물을 사용하여 폴리카보실란을 합성하였다. 국내에서는 한국세라믹기술원의 김영희, 류도형 그룹에서 다공성 구조를 갖는 제올라이트를 촉매로 적용하여 보다 낮은 온도, 압력에서 합성하는데 성공하였다. 이외에도 다양한 촉매재료 및 촉매 구조체를 적용하여 폴리카보실란의 생산성을 높이기 위한 연구들이 진행되었다.

폴리카보실란의 분자구조 변경을 통해 silicon/carbon의 함량비 조절이나 분자구조의 선형성을 향상시킴으로써 다양한 기능성을 갖는 카보실란 계열의 폴리머를 형성할 수 있다. 폴리페닐카보실란은 팬던트 그룹이 페닐로 치환하여 carbon이 과량 함유되어 있는데, 이 경우 상온의 대기중에서 안정하여 폴리카보실란의 합성방법과 동일한 공정으로 쉽게 대용량 제조가 가능하다. 폴리페닐카보실란은 실리콘이 쉽게 산화될 수 있다는 점을 이용하여 공정 과정 중 산소 및 탄소의 양을 조절함으로써 SiOC 혹은 SiOC:H, SiOC-C 구조를 형성할 수 있어, 주로 코팅용 소재로 개발되고 있다.7)

.jpg)

그림 6. 폴리카보실란의 분자구조.jpg)

그림 7. 폴리카보실란의 개질(modification)을 통한 새로운 프리세라믹 폴리머 합성

1-3. 폴리실라잔계 프리세라믹 폴리머 (R1R2-Si-NH-)n

폴리실라잔은 Silicon, Nitrogen, Hydrogen로 구성되며 Carbon의 포함여부에 따라 폴리카보실라잔(polycarbo-silazane 또는 organopolysilazane) 으로 불리기도 한다. 1964년 Kruger와 Rochow 등이 H2SiCl2, HSiCl3, SiCl4 등과 같은 유기실리콘 염화물(organosilicon chloride)으로부터 저온에서 기체상 혹은 액상의 암모니아와 반응하여 ammonolysis 및 condensation 반응을 통해서 합성하였다.6, 8) 아래 반응식은 일반식을 표시하였다.

폴리실라잔 역시 폴리카보실란과 같이 평면적 구조를 가지는 것이 일반적이며 촉매를 사용한 ring opening 반응으로 선형 고분자를 유도하기도 한다. 초기 폴리실라잔은 질화물계 세라믹 전구체로서 그 응용이 시도되어 왔으나, 분자량이 낮아 쉽게 휘발이 되고 세라믹 수율이 낮다는 한계가 있었다.

상기 공정을 통해 환형 또는 cage 형태의 단분자 구조를 갖는 다양한 실라잔 모노머를 합성할 수 있으며, 주로 화학합성 분야에서 silane 계 첨가제로 사용되며 최근 질화물계 세라믹의 CVD 전구체로 각광을 받고 있다(그림 9). 반면 분자량이 매우 작고 쉽게 휘발되며 열처리시 세라믹 수율이 매우 낮아 세라믹 전구체로서 적합하지 않다. 폴리실라잔의 열분해 수율을 높이기 위해 이러한 올리고머 형태의 폴리실라잔을 비휘발성 전구체로 중합하는 즉 가교공정 (cross-linking process) 연구가 1984년 Seyferth 등에 의해 보고되었다. 이들은 촉매를 이용하여 Si-H 주위에 있는 N-H 결합에서 수소를 떼어내고 이로부터 Si-N의 가교결합을 유도하였다. 또 다른 방법으로 Laine 등이 전이금속화합물을 촉매로 하여 올리고머 자체를 가교 결합시켰다. 이외에도 Urea나 isocyanate화합물 등을 촉매로 적용하는 연구들도 다수 보고되었다.

최근 폴리실라잔은 미국의 KiON사에서 상업생산을 통한 제품화에 성공하였다. 그러나 폴리실라잔이 가지는 가장 큰 단점은 공기중에서 쉽게 산화되어 제품의 보관관리가 매우 어렵다는 점이다. 가장 상업적으로 성공한 폴리실라잔 제품은 미국의 KiON社에서 개발하고 Clariant社에서 판매하는 제품군으로 분도체 절연막 코팅제 및 자동차의 내오염, 내마모, 내스크래치용 외장재로써 각광을 받고 있다. 국내에서도 폴리실라잔 개발에 관심이 큰데, 특히 자동차 외장재의 경우 국내의 자동차용 유리의 기술수준은 폴리실록산 및 기능성 첨가제를 이용하여 개발되고는 있으나 자동차용 규격에는 미치지 못하여 창호용 유리에 소량씩 적용이 되는 것으로 알려져 있다. 이러한 상황에서 현재 전량 수입되고 있는 자동차 유리막 코팅소재의 국산화를 위해서는 폴리실라잔의 구조 및 제조 방법에 대한 기술개발이 필요하다.

프리세라믹 폴리머는 안정화(curing) 및 열분해과정을 거쳐 세라믹으로 전환되는데, 이 과정에서 폴리머의 휘발성 기체 생성물이 제거되며 전체 사이즈·무게 감소와 치밀화 등이 일어나게 된다. 폴리머 열처리 과정에서 섬유 또는 성형체가 녹거나 형상을 잃어버리게 되는데, 안정화 공정을 통해 폴리머 분자간에 서로 가교결합(cross-linking)을 시켜줌으로써 승온 중 성형체의 형상을 유지할 수 있도록 한다. 통상 열산화(thermal oxidation)를 통해 산소가 가교제로 들어가거나, 방사선 조사(irradiation)를 통해 Si-H와 같은 약한 결합을 끊어줌으로써 Si-Si의 가교결합을 유도하는 방법을 적용한다. 열분해과정은 유기물인 프리세라믹 폴리머가 무기물 또는 세라믹으로 전환되는데, 이러한 유무기 전환(organic to inorganic conversion) 과정에서 20% 이상의 부피수축이 일어나며 이 과정에서 균열이나 기공이 발생하게 된다. 이러한 균열은 안정화 공정제어 또는 금속·세라믹 필러 첨가를 통해 조절하게 된다.

(본 사이트는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2013년 6월호를 참조바람.)

References

1. 최남미, “Statuses of World Governments” Space Activities and Space Markets in 2011,” 항공우주산업기술동향, 9[1] 3-14 (2011).

2. 류도형, 신동근, 김영희, 김광진, 박홍식, 김광수, “무기섬유 산업 기술과 응용,” 섬유기술과 산업, 7[2] 162-188 (2003).

3. A. R. Bunsell, M-H. Berger, “Fine Ceramic Fibers,” Marcel Dekker Incorporated, 1999.

4. P. Colombo, G. Mera, R. Riedel, G. Soraru, “Polymer-Derived Ceramics: 40 years of Research and Innovation in Advanced Ceramics,” J. Am. Ceram. Soc., 93[7] 1805-1837 (2010).

5. P. Greil, “Advancements in Polymer-Filler Derived Ceramics,” J. Kor. Ceram. Soc., 49[4] 279-286 (2012).

6. R. Riedel, G. Mera, R. Hauser, A. Klonczynski, “Silicon-based Polymer-Derived Ceramics: Synthesis Properties and Applications-A Review,” Jap. J. Ceram. Soc., 114[6] 425-444 (2003).

7. Y. J. Lee, J. H. Lee, S. R. Kim, W. T. Kown, H. Oh, J. Park Klespesi, SJ. Teat, Y. H. Kim, “Synthesis and characterization of novel preceramic polymer for SiC,” J. Mater. Sci., 45 1025-1031 (2010).

8. R. C. Osthoff, S. W. Kantor, “Organosilazane compounds,” Inorg. Synth., 5, 55-64 (1957).

9. P. Greil, “Active-Filler-Controlled Pyrolysis of Preceramic Polymers”, J. Am. Ceram. Soc., 78 [4] 835–848 (1995).

10. 류도형, 신동근, 박은비, 조광연, 허승헌, “항공우주용 SiC 섬유의 개발동향,” 세라미스트, 12[1] 72-82 (2009).

11. 윤태호, 홍난영, 김동표, “세라믹 전구체로서 무기고분자의 미세구조물 및 소자 활용 연구,” Polymer Science and Technology, 20 [2] 150-156 (2009).

신 동 근

신 동 근

- 한양대학교 금속재료공학과 (학사, 석사)

- 서울대학교 재료공학부 (박사)

- 현재 한국세라믹기술원 에너지 환경소재본부 선임연구원

이 윤 주

이 윤 주

- 덕성여자대학교 화학과 (학사)

- 연세대학교 화학과 (석사)

- 현재 에너지환경소재본부 학생연구원

- 연세대학교 화학과 (박사과정)

김 병 익

김 병 익

- 한양대학교 무기재료공학과 (학사, 석사, 박사)

- 현재 한국세라믹기술원 선임본부장

- 한국결정성장학회 부회장

김 수 룡

김 수 룡

- 한양대학교 요업공학과 (학사)

- 서울대학교 무기재료공학과 (석사, 박사)

- 현재 한국세라믹기술원 에너지환경소재본부 수석연구원

권 우 택

권 우 택

- 아주대학교 화학공학과 (학사)

- 한양대학교 화학공학과 (석사)

- 한양대학교 화학공학과 (박사)

- 현재 한국세라믹기술원 에너지환경소재본부 수석연구원

김 영 희

김 영 희

- 고려대학교 화학과 (학사, 석사)

- Polytechnic Institute of New York University (박사)

- 현재 한국세라믹기술원 에너지환경소재본부 수석연구원

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net