고체산화물 연료전지용 신소재 개발 동향

임 경 태_ (주)케이세라셀 대표이사

1. SOFC와 소재

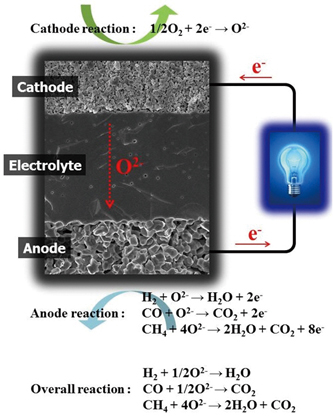

연료전지의 일종인 고체산화물연료전지(SOFC : solid oxide fuel cell)는 800℃ 전후의 고온에서 공기가스와 연료의 화학에너지를 전기화학반응을 이용하여 전기에너지와 열에너지로 직접 변환시키는 에너지변환장치로 정의할 수 있다[1].

그림 1. SOFC의 작동원리

그림 1. SOFC의 작동원리

핵심 구성 소재로서 세라믹 재료를 이용하는 SOFC는 여러 연료전지 유형 중, 가장 고온에서 작동되며 이러한 고온 구동은 높은 에너지 변환 효율과 아울러 가스터빈 등과 연계한 MW급 발전용 복합시스템으로 구성할 수 있는 장점을 제공한다. 그러나 이러한 SOFC의 고온 구동은 다양한 이종 재료의 계면 반응, 전극의 지속적인 수축, 열기계적 안정성, 고온 실링 등 다양한 문제점을 발생시켜 결국 SOFC의 상용화를 지연시키는 주요 요인이 되고 있다[2].

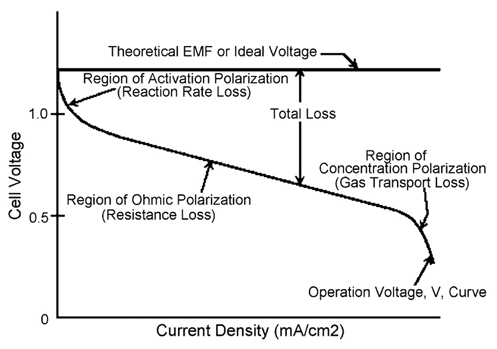

그림 2. 이론적인 전지 전압 및 실제 전지 구동에서의 전류밀도에 따른 전압 강하 곡선

그림 2. 이론적인 전지 전압 및 실제 전지 구동에서의 전류밀도에 따른 전압 강하 곡선

SOFC의 고온 작동에 따른 문제점들을 극복하기 위해, 600~750℃의 중・저온 영역에서 구동시킬 수 있는 IT-SOFC(intermediate temperature SOFC)의 개발이 절실한 상황이며 고온 안정성 및 장기 내구성 확보가 SOFC의 상용화를 위한 중요한 요건이 되고 있다. IT-SOFC의 상용화를 위해서는 중・저온 구동 온도에서도 높은 산소 이온 전도성을 갖는 대체 전해질 소재와 높은 전자 전도성과 우수한 촉매 활성을 갖는 전극 소재의 도입이 가장 효과적인 방법으로 검토되고 있다.

SOFC의 가장 큰 장점 중에 하나는 그림 1과 같이 천연가스, 바이오가스 등의 다양한 탄화수소계 연료를 내부 개질을 통해서 직접 연료로 적용할 수 있다는 점이다. 그러나 현재 사용 중인 Ni/YSZ 연료극 소재는 탄화수소계 연료를 직접 연료로 적용할 경우, Ni의 표면에 카본이 침적되어 연료극의 기계적 물성과 전기화학반응을 저해시키는 주요 원인이 되고 있다.

향후 SOFC의 핵심 개발은 결국 탄화수소계 연료를 직접 연료로 적용하는 IT-SOFC의 상용화를 위한 연구개발이 주를 이룰 것으로 전망된다.

표 1은 SOFC를 실제 구동할 경우에 나타나는 주요 성능 손실 인자를 요약한 표이며 크게 소재가 갖는 고유 저항과 SOFC용 단전지(unit cell)의 미세구조에 따른 분극 저항으로 대별할 수 있다[3]. 또한 그림 2는 실제로 표 1의 성능 손실 인자들이 단전지의 전압 강하에 미치는 특성을 나타낸 그래프이다.

보다 높은 출력 특성을 갖는 단전지의 구동을 위해서는 그림 2에서 나타나는 다양한 전압 강하에 대한 원인들을 개선해야 하며 소재의 고유 저항과 미세구조에 따른 저항 모두 궁극적으로 소재 기술을 통해서 어느 정도 개선이 가능하다.

소재의 고유 저항을 낮추기 위해서 새로운 SOFC용 신소재의 개발이 지속적으로 요구되고 있으며 미세구조에 따른 저항은 단전지 제조를 위한 공정 기술과 미세구조 제어 기술을 요구하고 있다.

SOFC는 신소재의 개발과 아울러 전해질의 박막화와 전극 미세구조의 최적화를 위한 분체 합성, 성형 및 소결 등의 전반적으로 고도화된 세라믹 공정기술을 필요로 한다.

필자의 사견으로는 SOFC는 그간 인류가 축적한 다양한 재료기술들을 총체적으로 시험 평가하는 무대라고 말할 수 있다.

본고에서는 SOFC에서 요구하는 새로운 신소재의 물성들과 현재까지 개발된 주요 신소재들의 특성을 소개하고 더불어 향후 개선점들을 논하고자 한다.

2. SOFC용 공기극

표 1 및 그림 2에서 확인할 수 있는 것처럼 공기극(cathode) 및 연료극(anode)에서 발생하는 분극 저항(polarization loss)은 단전지의 출력 강하에 큰 영향을 미치는 요인으로 작용한다.

전극에서의 분극 저항은 전극 내부의 미세구조와 밀접한 관련이 있으며 특히, 전극 내부에서 원활한 전기화학반응이 이루어지기 위해서는 삼상계면(TPB : three phase boundary)의 확보가 아주 중요하다. 삼상계면은 전극, 전해질 및 기체상이 만나는 지점으로서 공기극에서의 산소환원반응 그리고 연료극에서의 산소산화반응이 실제로 발생하는 지점이다. 따라서, 삼상계면을 늘리고 공기 및 연료가스의 원활한 유입이 이루어지도록 전극의 미세구조를 최적화해야만 단전지의 높은 출력을 기대할 수 있다.

SOFC의 개발 초기에는 LSM(La1-xSrxMnO3)이 높은 전극 & electronic con-ductor) 소재가 주목받고 있다. 이러한 MIEC 소재들은 LSM에 비해 높은 전기 전도성을 갖으면서도 또한 산소이온변환 능력이 우수하여 중・저온 영역에서 높은 단전지 출력을 유지시킬 수 있다.

Matsuzaki[5]는 다양한 전해질 재료와 공기극 재료들을 조합하여 Cr 피독에 대한 연구를 수행하였고 LSM/YSZ 공기극의 경우가 가장 피독 현상이 크면서 아울러 과전압의 하락이 가장 큰 것을 확인하였다.

MIEC 공기극으로서 현재 가장 널리 적용되고 있는 공기극은 La1-xSrxCo1-yFeyO3 (LSCF) 조성이다. 그림 4는 Sr 및 Co의 고용량을 변화시킨 LSCF 공기극들의 온도에 따른 전기 전도도를 비교한 결과이다. LSCF의 전체 전기 전도도는 Sr 및 Co의 고용량에 따라 크게 변화하는 것을 알 수 있다.

현재 개발된 MIEC 공기극들의 열팽창계수는 전해질 소재의 열팽창계수보다 상대적으로 크며 일반적으로 Co의 함량이 높을수록 열팽창계수와 더불어 전기 전도도와 산소이온변화능력이 향상된다. 그러나 단전지의 열응력 감소와 장기 내구성 확보를 위해서 공기극의 열팽창계수의 조절은 전기 전도도와 더불어 매우 중요하다. 따라서, 열팽창계수 및 전기 전도도를 동시에 고려하여 현재 가장 널리 사용되는 LSCF 공기극의 조성은 La0.6Sr0.4Co0.2Fe0.8O3(LSCF-6428)이다.

공기극의 선정에 있어서 공기극과 전해질의 반응성이 중요하게 고려되어진다. LSCF와 같은 대부분의 혼합 전도체 공기극들은 YSZ와 같은 지르코니아계 전해질들과 반응성이 큰 반면에 세리아계 전해질과는 반응성이 없다. 이러한 이유로 혼합 전도체 공기극과 지르코니아계 전해질을 적용할 경우 세리아계 전해질을 공기극과 전해질 계면 사이에 반응 방지막으로서 추가로 도입하여 사용하고 있다. 결과적으로 혼합 전도체 공기극과 세리아 반응 방지막을 적용하여 개선된 출력 특성을 얻을 수 있으나 전체 단전지의 제작 공정이 복잡해지는 단점이 발생한다. IT-SOFC용으로 사용이 검토되는 몇몇 공기극 소재들을 소개하고자 한다.

Pr1-xSrxMnO3 (0≤x≤0.5) 공기극 소재의 경우, x=0.5인 조성은 600℃에서 250S/cm 정도의 높은 전자 전도도를 보이면서도 열팽창계수가 12.2×10-6 K-1로서 지르코니아계 전해질의 열팽창계수와 근소한 차이를 보인다[6].

Pr0.5Sr0.5MnO3 공기극 소재의 경우에는 지르코니아계 전해질을 적용하는 IT-SOFC용으로 충분히 적용이 가능할 것으로 기대된다.

LaNiO3 소재는 금속성 전기 전도도를 보이는 고 전도성 소재이지만 850℃ 이상의 온도에서는 불안정해져 La2NiO4 및 NiO로 상이 분해되고 낮은 전기 전도도를 보이는 것으로 알려져 있다[7]. 이러한 단점을 보완하기 위해 Ni의 일부를 Co, Fe 등으로 치환 고용시킨 조성들에 대한 연구가 이루어졌다. LaNi0.6Fe0.4O3 공기극 소재의 경우, 800℃에서 580S/cm 정도의 높은 전기 전도도를 보이고 지르코니아계 전해질과 비슷한 11.4×10-6K-1의 열팽창계수를 나타내고 있다[8]. 이 소재의 또 다른 장점은 기존 공기극 소재보다 우수한 Cr 피독 저항성을 보여준다는 점이다[9].

Ba0.5Sr0.5Co0.8Fe0.2O3 (BSCF-5582) 공기극 소재는 중・저온 영역에서 LSCF 공기극보다 우수한 산소 이온 전도성과 산소이온변환 능력을 보여주며 세리아계 전해질의 공기극으로 적용되어 600℃와 500℃에서 각각 1.0W/cm2 및 0.4W/cm2의 높은 출력밀도를 보여주었다[10].

그러나 BSCF-5582의 가장 큰 단점은 열팽창계수가 20×10-6K-1 정도로 매우 크다는 점이다[11]. 또한 공기극 열처리 온도에서 액상 소결이 진행되어 공기극의 다공성 미세구조를 제어함에 있어 어려움이 있다.

결과적으로 공기극의 선정은 설계하는 SOFC의 작동온도와 도입하는 전해질 소재와 밀접한 관련성이 있으며 이에 따른 단전지의 구성과 제작 방법도 달라진다.

........더 자세한 내용은 세라믹코리아 2014년 8월호에 이어집니다

참고문헌

[1] N. Q. Minh, J. Am. Ceram. Soc., 76 563-588 (1993).

[2] N. Q. Minh, Chemtech., 21 120-126 (1991).

[3] A. Hammou, Proc. Int. Seminar on solid state ionic devices, (1998).

[4] S. Taniguchi, M. Kadowaki, H. Kawamura, T. Yasuo, Y. Akiyama, Y. Miyake, T. Saitoh, J. Power Sources, 55, 73-79 (1995).

[5] Y. Matsuzaki, I. Yasuda, J. Electrochem. Soc., 148, A126 (2001).

[6] Kostogloudis GCh, Vasilakos N, Ftikos Ch. J. Euro. Ceram. Soc., 17 1513-1521 (1997).

[7] Drennam J. Travares CP, Steele BCH. Mater. Res. Bull., 17 621 (1982).

[8] Chiba R, Yoshimura F, Sakura Y. Solid State Ionics, 124 281-288 (1999).

[9] Zhen YD, Tok AIY, Jiang SP, Boey FYC. J. power Sources, 170 61-66 (2007).

[10] Shao Z, Haile SM, Nature. 431 170-173 (2004).

[11] Wei B, Lu Z, Li S, Liu Y, Liu K, Su, W, Electrochem. Solid State Lett., 8 A428-A431 (2005).

[12] H. Yokokawa, “Recent Development in Solid Oxide Fuel Cell Materials,”Fuel Cells Fundam. Syst. 1(2), 1-15 (2001).

[13] Y. Arachi, H. Sakai, O, Yamamoto, Y. Takeda, N. Imanishi, Solid State Ionics, 121 133 (1999).

[14] Y. Mizutani, K. Hisada, K. Ukai, H. Sumi, M. Yokoyama, Y. Nakamura, O. Yamamoto, J. Alloys and Comp., 408-402 518-524 (2006).

[15] T. Ishihara, H. Matsuda, and Y. Takita, J. Am. Ceram. Soc., 116 [9] 3801-03 (1994).

[16] T. Ishihara, H. Matsuda, and Y. Takita, Solid State Ionics, 79 147 (1995).

[17] T. Ishihara, H. Furutani, M. Honda, T. Yamada, T. Shibayama, T. Akbay, Chem. Mater., 11, 2081-2088 (1999).

[18] R. T. Baker, B. Gharbage, F. M. B. Marques, J. Electrochem. Soc., 144, 3130 (1997).

[19] T. Ishihara, T. Akbay, H. Furutani, Y. Takita, Solid State Ionics, 585-591, 113-115 (1998).

[20] J. Akikusa, K. Adachi, K. Hoshino, T. Ishihara, Y. Takita, J. Electrochem. Soc., 148 A1275-1278 (2001).

[21] K. Huang, M. Feng, J.B. Goodenough, M. Schmerling, J. Electrochem. Soc., 143, 3630 (1996).

[22] K. Huang, R. Tichy, J. B. Goodenough, C. Milliken, J. Am. Ceram. Soc., 81 2581 (1998).

[23] K. Huang, J. H. Wan, J. B. Goodenough, J. Electrochem. Soc., 148 A788 (2001).

[24] T. Horita, K. Yamaji, N. Sakai, H. Yokokawa, A. Weber, E. Ivers-Tiffee, Solid State Ionics, 133 143 (2000).

[25] K. Hilpert, W.J. Quadakkers, L. Singheiser, Chapter 74. Interconnects, Fuel Cell Handbook Vol. 4, pp. 1037-1054(2003).

임경태 박사

충남대학교 금속공학과 학사

충남대학교 금속공학과 석사

충남대학교 금속공학과 박사

(주)이씨텍 연구실장

현재 (주)케이세라셀 대표이사

공동기획

.jpg)

표 1. SOFC의 구성 요소별 성능 손실 인자

그림 3. 삼상계면과 공기극의 전기화학반응

그림 4. La1-xSrxCo1-yFeyO3의 온도에 따른 전기 전도도 변화

그림 5. 안정화제의 이온반경에 따른 최대 고용량 및 이온전도도

그림 6. 산소 공공의 형성 원리 및 안정화제의 이온 반경에 따른 이온 전도도

그림 7. ScSZ 전해질의 시간(a) 및 온도(b)에 따른 이온 전도도 변화

그림 8. 입방정 10Sc1CeSZ 전해질(a) 및 정방정 4ScSZ 전해질이 적용된 전해질 지지체형 단전지의 출력 특성

그림 9. 4ScSZ 전해질 지지체의 높은 파괴인성

그림 10. 입방정계 ScSZ 전해질이 적용된 Bloomenergy사의 100kW급 SOFC 시스템 및 전해질 지지체형 단전지

그림 11. SOFC용 전해질들의 온도에 따른 이온 전도도 비교

그림 12. LSGMC-8.5 전해질을 이용한 전해질 지지체형 단전지의 출력 특성

그림 13. Ni/YSZ 연료극의 카본 피독

그림 14. Mn-Co spinel의 온도에 따른 전기 전도도

그림 15. 플라즈마 스프레이 코팅용 소결 과립 분말

그림 16. 평관형 단전지 및 스택 구성 방식

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net