Special 전략산업 핵심소재 탄화물 기술 개발 동향 및 산업 전망(2)

용융금속 침투공정을 이용한 탄화규소섬유강화 세라믹 복합소재 제조 및 특성

우 상 국_ 한국에너지기술연구원 에너지소재연구실 책임연구원

한 인 섭_ 한국에너지기술연구원 에너지소재연구실 책임연구원

김 세 영_ 한국에너지기술연구원 에너지소재연구실 선임연구원

서 민 수_ 한국에너지기술연구원 에너지소재연구실 선임연구원

성 영 훈_ 한국에너지기술연구원 에너지소재연구실 선임연구원

1. 서 언

21세기에 가장 주목할 분야는 에너지와 우주항공 분야라고 할 수 있다. 이러한 분야에서 고에너지효율 및 고신뢰성을 달성하기 위해서는 사용하는 재료의 초경량화 및 초고온화를 이룰 수 있는 극한환경용 소재의 개발이 선행되어야 한다.

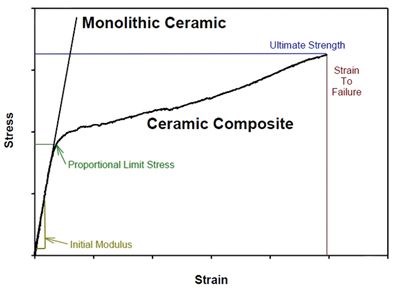

그림 1과 같이 고온의 온도에서 사용이 가능한 섬유강화 세라믹 복합소재는 기존의 단일 세라믹(monolithic ceramic)의 단점인 취성파괴를 향상시키기 위하여 개발되었으며, erosion 및 corrosion 저항성이 우수하여 고온 노출에 의한 thermal stress cracking과 creep 파괴에 대한 특성 향상을 가져올 수 있는 소재로 알려져 있어 극한환경용 소재로 각광을 받고 있다.(1)

이러한 세라믹 섬유가 강화된 세라믹 복합재료는 강화된 섬유의 소재에 따라 산화물계 세라믹 기지상 복합소재(oxide ceramic matrix composites)와 비산화물계 세라믹 기지상 복합소재 (non-oxide ceramic matrix composites)로 나눌 수 있다.(2)

비산화물계 세라믹 기지상 복합소재는 탄소 섬유 (carbon fiber) 또는 탄화규소 섬유 (SiC fiber)로 강화된 복합소재(Cf/C-SiC 또는 SiCf-SiC compo-site)가 그 후보소재로 대두되고 있다. 섬유강화 세라믹 복합소재가 요구되는 산업은 우주산업, 국방산업, 원자력 산업 등과 같은 국가 전략산업이었으나 향후 에너지·환경 분야, 자동차 분야, 반도체 및 일반산업 분야로 점차 그 용도가 넓어지고 있다.(3,4) 한편 탄소/탄소 복합재가 초고온 내삭마(ablation resistance) 재료로 사용될 수 있으나, 산화 분위기에서는 사용하기 어려운 단점이 있어 공기 중에 노출되는 엔진 구동부 등의 환경에서 사용하기 위해서는 내산화저항성이 낮은 단점을 극복하고, 고온에서 장시간 안정적으로 사용할 수 있는 SiCf-SiC 복합소재가 필수적으로 필요하다.

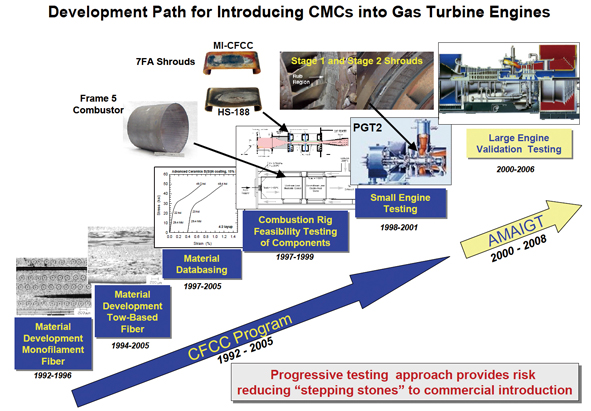

가스터빈의 운전 중 발생하는 Nox와 CO2의 양을 줄이기 위한 연구의 일환으로, 다음 그림 2와 같이 1990년대 초부터 미국의 DOE주관으로 CFCC (Continuous Fiber Ceramic Composites) 계획 및 Advanced Materials for Advanced Industrial Gas Turbines (AMAIGT) 계획 등을 통하여 고성능 가스터빈용 소재들을 개발하는 연구가 진행되었다. 이 때 GE 및 Solar turbine 등과 같은 업체에서 용융침투 공정을 이용한 탄화규소섬유 강화 복합소재의 개발이 진행되었으며 현재 이들을 적용하고 있다.(5)

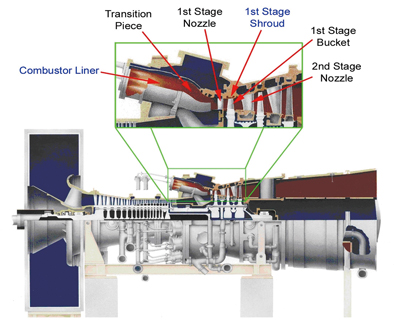

용융침투 공정을 이용한 섬유 강화 세라믹 복합소재를 가스 터빈 엔진 연소실 부품으로 적용될 수 있는 분야는 그림 3과 같이 다양한 부분에서 실절적인 적용이 가능함을 알 수 있다. 이들 부품으로 섬유강화 세라믹 복합소재가 이용될 경우, 금속 대비 고온 적응성으로 인해 연소온도를 보다 증가시키고, 냉각용 부품을 최소화시킬 수 있어 연료 소비 감소(13%), 터빈 효율 증가, 출력 상승, 오염원(NOx, CO, UHC[Unburned Hydrocarbon, 미연소 탄화수소]) 방출 저감(> 75%)과 엔진 검사・보수 시간의 연장으로 인한 유지비용의 감소를 가져와 엔진 부품 신뢰도 향상을 실현할 수 있는 장점이 있는 기술임을 미국 DOE(Department of Energy)에서 보고하고 있다.(5)

‘CFCC Program’에서는 탄화규소 섬유(Silicon Carbide Fiber, SiC fiber)로 외부 라이너(outer liner) 외경 30-inch, 내부 라이너(inner liner) 외경 13-inch 크기의 라이너 부품을 형상화 한 후, 위에서 언급한 금속 실리콘 용융침투 공정을 이용하여 태양열 발전용 세라믹 정치형 가스 터빈(Ceramic Stationary Gas Turbine, CSGT) 엔진에 적용하기 위한 연소기 라이너 부품을 개발하였다. (그림 4 참조)

또한 Combustor 및 Shroud Rig를 금속제와 비교 실험을 한 결과를 그림 5에 나타내었다. 그림에서 알 수 있듯이 금속제를 사용하였을 경우 소재가 부풀어지거나 파열되는 것을 알 수 있어, 고온에서 작동하기 위해서는 용융침투 공정을 이용한 탄화규소섬유 강화 복합소재를 사용해야 한다.

현재 산업용 및 우주항공용 가스터빈 엔진의 고온 영역에 사용하기 위해 용융금속 침투공정을 이용한 탄화규소섬유 강화 복합소재의 개발은 GE에서 주도적으로 개발하고 있으나 기술을 공개 하지 않고 있다. 따라서 본고에서는 현재 당 연구소에서 진행하고 있는 용융금속 침투공정을 이용한 SiCf/SiC 복합소재 제조 기술 중 치밀화 기술, 탄화규소 섬유에 따른 영향 및 용융침투 합금에 의한 영향 등을 기술함으로써 이 분야에 관심을 갖고 있는 연구자들에게 도움을 주고자 하였다.

그림 1. 세라믹 섬유강화 복합소재와 단일체 세라믹스의 파괴 거동

그림 2. DOE의 가스터빈 개발 계획

그림 3. 섬유강화 세라믹 복합소재가 적용 가능한 산업용 가스 터빈 부품

그림 4. 실리콘 용융침투 공정에 의해 개발된 SiCf/SiC 가스 터빈 연소기 부품

그림 5. 금속 및 CMC 소재의 고온 사용 결과

2. 섬유강화 세라믹 복합소재의 기지상 치밀화

SiC 섬유 강화 SiC 복합재료 제조는 SiC 섬유로 직조된 프리폼 내부에 SiC 기지상을 형성시켜 치밀화시킨다. 기지상 치밀화를 위한 방법으로는 크게 가스상 공정으로 화학기상침투법(CVI, Chemical Vapor Infiltration) 기술, 액상 공정으로 액상실리콘침투법(LSI, Liquid Silicon Infiltration) 또는 용융침투법(MI, Melt Infiltration) 기술과 고분자침투열분해법(PIP, Polymer Impregnation and Pyrolysis) 기술이 있으며 단순 세라믹법으로 섬유강화 재료를 세라믹 슬러리에 첨가하여 고온이나 고온・고압에서 소결하는 방법 세 가지 기술로 구분할 수 있다. (6-12) 이들의 장단점은 다음 표 1과 같다.

CVI 방법은 서로 다른 성분의 소재, 즉 계면(interface), 기지상(matrix) 및 외부 코팅층 등을 가스상 전구체(precursor)를 매개로 하여 복합소재를 제조하는 기술로써 제조되는 복합소재가 저온 공정온도, 우수한 열 및 방사능 저항성, 높은 인장강도(UTS) 및 강성(stiffness) 등의 장점을 가지고 있는 반면 느린 섬유 증착속도, 낮은 치밀화에 따른 잔류 기공 내재, 증착 두께의 한계(clogging effect, ≤4mm), 장시간의 제조공정 시간으로 인한 낮은 생산성 등으로 인하여 제조단가가 매우 높은 단점이 있다.

PIP 방법은 PCS(polycarbosilane) 등과 같은 유기화합물을 SiC 분말과 혼합하여 슬러리를 만든 후, 슬러리를 SiC 섬유 프리폼에 침투시키고 열분해시킴으로써 SiC 기지상을 얻는 방법이다. 이 방법은 대형의 복잡한 형상 구조물을 제조하는데 유리하며 제조비용이 상대적으로 저렴하다. 그러나 화학정량비를 가지는 결정상 SiC를 얻기 어려워 열전도도가 낮고 열분해 시 부피수축으로 균열이 발생하기 때문에 6~10회 또는 그 이상의 반복 공정이 필요한 단점을 가지고 있다.

LSI(또는 MI) 기술은 금속 실리콘(molten Si)이나 합금을 탄화규소 섬유 프리폼에 기지상으로 용융 침투시켜 탄화규소 섬유강화 탄화규소(SiCf-SiC) 복합소재를 제조하는 기술로서 우주선 외벽타일, 터보 제트엔진용 각종 부품, 고온 고효율 가스터빈 엔진용 각종 부품, 각종 제동재 등으로 적용되고 있다. 이러한 LSI 공정은 제조된 복합소재 기지상 내에 잔류 free Si이 존재하며, 또한 미반응 탄소 성분이 존재할 수 있는 가능성과 탄소와 용융 실리콘과의 반응 시 발생하는 발열반응에 의해 탄소 섬유나 탄화규소 섬유가 손상을 당하여 기계적이나 열적 특성이 저하된다는 단점을 가지고 있다. 그러나 이러한 단점에도 불구하고 높은 소결밀도와 낮은 기공율에 따른 치밀화가 가능하며, 우수한 열전도도 특성을 갖는 복합소재를 빠른 공정시간으로 제조할 수 있기 때문에 제조단가가 낮으며, 생산성이 우수한 장점을 가지고 있다. 또한 고온·고압이 아닌 저가의 진공 소성장비를 사용하여 3차원의 대형·복잡 형상의 제품을 제조할 수 있는 특징이 있기 때문에 섬유강화 복합소재 제조공정 중 상용화 공정으로 가장 유망한 공정으로 채택되고 있다.

따라서 본고에서는 용융금속 함침법을 이용하여 탄화규소 섬유강화 탄화규소 복합소재를 제조하기 위한 방법에 대해 구체적으로 설명하고자 한다.

그림 6과 같이 2차원 혹은 3차원으로 제조된 프리폼에 페놀 레진과 같은 고분자 수지를 함침한다. 주로 RTM(Resin Transfer Molding) 공정을 기본으로 한 함침공정을 이용하게 되며, 120℃의 온도 범위로 수지를 경화시켜 고분자 섬유강화 복합재료(FRP)를 형성한다.(6) 이를 불활성가스 분위기 내에서 1000℃~1600℃ 부근에서 탄화(carbonization) 처리하여 LSI 공정을 위한 기공을 가진 3차원 형상의 섬유 프리폼을 얻는 방법이 주로 사용되고 있다.

그림 6의 미세구조에서 볼 수 있듯이 탄화과정을 거친 프리폼의 단면에는 여러 가지 결함들이 발생하게 되는데, 이것은 탄화 시 수축으로 인해 segment crack과 같은 결함 형태로 발생한 것이지만, 이는 Si 금속이나 합금의 용융침투 시 용융 금속의 통로로 작용하게 된다. 이렇게 형성된 통로를 따라 내부로 침투된 Si(또는 용융금속)은 탄소와 반응하여 고온 안정상인 facet 형태의 α-SiC를 형성하여 기지상 내부를 치밀하게 만든다. 그러나 carbon과 반응에 참여하지 못한 미반응 잔류 Si(unreacted free Si)는 그대로 기지상 내부에 약 10~14% 정도 남아 있게 된다. 이에 따라 용융침투 공정이 끝난 미세구조에서 볼 수 있듯이 잔류 금속 영역이 존재하게 되고, 이의 함량에 따라 기계적 특성이 변화하게 되기 때문에 잔류 금속의 양을 최소한으로 조절하는 것이 매우 중요하다.

표 1. 섬유강화 복합소재 치밀화 공정별 장・단점

그림 6. LSI 공정에 의한 SiCf-SiC 복합소재 제조공정 및 미세구조

3. 탄화규소 섬유에 따른 복합소재의 특성 변화

높은 강도를 가지면서 1000℃ 이상의 공기 중에서도 안정한 탄화규소 섬유는 융점이 높아 Si와 C를 포함하고 있는 폴리머 전구체로부터 만들어진다. 1970년대 중반 일본의 Yajima 교수에 의해 폴리카보실란(PCS)이라는 유기규소 폴리머가 합성되고, 이를 이용하여 SiC 섬유 제조가 시작되었으며, 이후 일본, 미국 등에서 표 2와 같은 제품들을 제조하여 판매되고 있다. 당 연구소에서는 구매가 비교적 용이한 일본 Ube사의 Tyranno 섬유를 사용하고 있으며, Tyranno 섬유의 경우 표 3과 같이 섬유 종류에 따라 산소와 탄소 등의 불순물 함량 차이가 있는 것을 알 수 있다. 따라서 용융침투 공정을 이용한 탄화규소 섬유강화 복합소재의 제조 시 최적의 탄화규소 섬유를 선정하고자 산소의 양에 따른 복합재료의 특성을 조사하였다.

표 3에 나타낸 세 종류의 Tyranno 섬유를 이용하여 섬유에 포함된 산소의 양에 따라 복합체의 특성 변화를 조사하기 위해 먼저 복합재료를 만들기 전 1000℃, 1600℃ 및 1900℃의 온도로 섬유를 열처리한 후 섬유의 조성 변화를 조사하였으며, 그 결과는 그림 7에 나타내었다.

그림 7에서 알 수 있듯이 1000℃ 이상 온도가 증가할 경우 Tyranno-S와 LoxM 섬유는 산소의 양이 급격히 감소하여 용융침투 공정 반응온도인 약 1600℃ 부근에서 대부분의 산소가 분해되어 SA 섬유와 비슷한 산소의 양을 나타내는 것을 알 수 있었으나, SA섬유는 변화가 거의 없는 것을 알 수 있었다.

그림 8과 그림 9는 Tyranno-S 및 SA 섬유의 XRD 분석 결과이다 그림 8은 S 섬유의 XRD 분석 결과로 상온에는 섬유상이 비정질상으로 존재하고 있음을 알 수 있었다. 그러나 약 1600℃ 반응공정 온도에서는 섬유상이 결정질로 변화되었음을 나타내고 있어 용융침투 공정시 섬유가 결정질로 변하면서 수축이 동반되면서 많은 결함들이 존재할 것으로 판단되었다.

이에 비해 그림 9의 SA 섬유에 대한 XRD 결과에서 알 수 있듯이 상온과 반응공정 온도에서 모두 결정질 상으로 존재하는 것으로 나타나 용융침투 공정 시 섬유의 변화가 일어나지 않을 것으로 생각되며, 이러한 결과로 기계적 물성 값들이 향상될 것을 예측할 수 있었다.

그림 10은 Tyranno 섬유의 종류에 따른 물성측정 결과를 나타낸 것이다. 이때 용융침투 공정온도는 1600℃, 1시간 유지이었으며, Si를 용융 금속으로 사용하였다. 그림 10에서 알 수 있듯이 산소 함량이 적은 Tyranno-SA 섬유를 이용하였을 경우 밀도와 강도 값이 가장 높았으며, 상대적으로 기공율은 가장 작게 나타났다. 반면 산소의 양이 가장 많은 Tyranno-S 섬유를 이용하였을 경우 가장 낮은 밀도 및 강도 값을 보이고 있었다. 이것은 앞선 그림 8과 그림 9에서 언급하였듯이 산소 양이 가장 많은 Tyranno-S 섬유의 경우 온도가 증가하게 되면 산소가 반응에 의해 휘발되며 또한 비정질에서 결정질로 변할 때 발생하는 수축 등으로 인한 기공의 증가로 인해 용융금속 침투 시 잔류 Si의 양이 많이 남게 되기 때문으로 판단된다. 따라서 향후 용융침투 공정을 이용하여 탄화규소 섬유강화 복합재료를 제조할 경우 산소의 함량이 적은 Tyranno-SA 섬유를 이용하는 것이 바람직할 것으로 판단된다.

표 2. SiC 섬유의 종류 및 적용분야

그림 7. 열처리 온도에 따른 Tyranno 섬유에 포함된 산소 양의 변화

공정 전 섬유(상온) 공정 후 섬유

그림 8. 용융침투 공정 전후 Tyranno-S 섬유의 XRD 결과

공정 전 섬유(상온) 공정 후 섬유

그림 9. 용융침투 공정 전 후 Tyranno-SA 섬유의 XRD 결과

그림 10. Tyranno SiC 섬유의 종류에 따른 물성 변화

이하 생략-------- 자세한 내용은 세라믹코리아 2015년 9월호를 참조바랍니다.

정기구독회원은 본사이트 지난호 보기에서 PDF파일을 다운받으실 수 있습니다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net