Special 전략산업 핵심소재 탄화물 기술 개발 동향 및 산업 전망(2)

국내 대형 탄화규소 소재의 개발 및 생산 동향

이 세 훈_ 재료연구소 엔지니어링세라믹 연구그룹 책임연구원

1. 서 론

탄화규소는 낮은 밀도(3.2g/cm3), 대기 중(<1300 oC) 및 비산화 분위기(<1600oC)에서의 우수한 고온 물성, 높은 강도(>500 MPa)와 경도(>25 GPa), 내 방사선 특성 및 내 플라즈마 부식 특성 등 다양한 장점을 갖는다. 이러한 탄화규소의 우수한 물성은 주로 Si-C 결합의 높은 공유결합성(~88%)과 산화 시 형성되는 치밀한 SiO2 막 때문이다.1

대형 탄화규소 소재는 다양한 산업 분야에 적용이 이루어지고 있으나 현재는 반도체, 군수 및 내화물 산업 분야에서 가장 활발하게 적용되고 있으며 미래에는 에너지, 항공 및 수송 산업에서 그 중요성이 더욱 커질 것으로 예측되고 있다.

반도체 산업에서는 선폭의 미세화에 따라 공정 도중 발생하는 입자에 의한 Si wafer의 오염 방지가 중요한 문제로 대두되고 있으며, wafer의 대구경화에 의하여 기존 보다 고강도, 고탄성율의 공정 소재가 요구되고 있다. 탄화규소는 기존에 반도체 공정에 사용되어온 석영유리 및 알루미나에 비하여 열적, 기계적 특성, 화학적 안정성 및 입자오염 특성 등에 장점을 나타낸다.2 특히 높은 강도와 영율, 낮은 열팽창 계수 등의 특징을 갖는다.

탄화규소계 내화소재는 일반적인 내화소재 보다 고온 혹은 높은 부식 환경 등의 가혹 조건에 적용하기 위하여 개발되어 왔다. 최근 연비 및 환경 규제 영향으로 자동차의 경량화를 위하여 기존보다 많은 양의 경금속이 사용됨에 따라 이들 비철 금속의 주조 등을 위한 대형 내화소재 개발이 활발히 진행되어 왔다.

방탄소재로의 탄화규소는 월남전 이후로 사용되어 왔으며 상압소결로 제조되는 Saint-Gobain Ceramics의 HexoloyⓇ 탄화규소와 반응소결법으로 제조되는 CRYSTAR RBⓇ 등 다양한 제품이 생산되고 있다. 이는 항공기, 헬리콥터, 전투 차량 및 개인 방호용 방탄 소재로 다양하게 적용되어 왔다.3 우수한 방호능력을 위해서는 경도, 강도, 탄성계수 및 파괴인성 등의 값이 골고루 우수하게 나타나야 하며 1축 가압 소결된 탄화규소가 널리 사용되어 왔으나 최근에는 상압 소결 탄화규소의 발전으로 기존 제품을 대체하고 있다.4

원자력과 더불어 현재 발전의 주역으로 사용되고 있는 발전용 가스터빈의 경우 발전 효율을 증가시키기 위해서는 TIT(Trubine inlet temperature)를 높여 주어야 하며 기존의 초 내열 합금의 경우 단결정화 및 조성 최적화 등 재료의 개선과 더불어 다양한 냉각 방법을 동원함에도 불구하고 적용 가능한 한계 온도에 근접하고 있다. 따라서 최근 기존의 초 내열 합금보다 더 고온에서 사용이 가능한 SiCf/SiC 등 세라믹 섬유강화 복합재료의 적용이 활발히 연구되고 있다. 최근 발전용 가스터빈의 주요 제조 업체 중 하나인 미국의 General electric(GE)에서는 SiCf/SiC로 제조된 터빈 제조 등에 관한 특허를 등록하고 있다.

민수용 항공 분야에서 최근 미국의 GE와 프랑스의 Safran에서는 공동으로 세라믹 섬유강화 복합재료(Ceramic matrix composites, CMC)를 민간용 항공기에 최초로 적용한 LEAP엔진을 발표하였으며 2016년부터 차기 민항기에 이를 단계적으로 도입할 예정이다.

이를 위해 미국 Asheville에 CMC 양산을 위한 공장을 2014년 완공하였으며, 고품위의 탄화규소 섬유를 제조하는 일본의 Nippon Carbon 사와 탄화규소 섬유의 대량 생산을 위한 NGS fiber 사를 설립하였다.5,6 군용 항공 분야의 경우 F414 항공기에 CMC turbine blade가 적용되어 성공적인 test를 마쳤으며 차세대 전투기인 F35의 터빈 엔진 부분에 CMC 소재가 일부 적용 될 예정이다.7

최근 차세대 핵 발전로 및 핵 융합로에 SiCf/SiC 계 복합재료를 사용하기 위한 연구가 진행되고 있다. 이는 탄화규소가 우수한 열적, 기계적 특성을 갖고 있을 뿐 아니라 방사선 조사에 대한 우수한 내구성, 낮은 3중수소 투과성 등 원자력 분야에서 요구되는 특성들이 대단히 우수하기 때문이다.8

최근 정부는 소재원천 사업과 WPM(World Premier Materials) 사업, 핵심방산 사업 등 다양한 사업을 통하여 탄화규소 및 탄화규소계 복합재료 소재에 관한 연구를 지원하고 있으나 아직 선진국들의 탄화규소 관련 연구 프로그램들에 비하여 미흡한 수준이며, 특히 산업계에서 직접적으로 요구되고 있는 대형 탄화규소 소재 제조에 관한 지원은 많이 이루어지지 않고 있다.

본 보고에서는 대한민국 차세대 성장 동력 산업의 핵심적인 소재로 부각되고 있는 대형 탄화규소 소재의 치밀화 방법과 국내 기업 및 연구소의 최근 연구동향을 정리하였다.

2. 탄화규소의 소결 방법

공유결합성에서 유발된 극도로 낮은 자기확산계수(self diffusion coefficient) 때문에 순수한 탄화규소는 일반적인 분말 야금(powder metallurgy) 방법으로는 완전히 치밀화 시키기 어려우며 고순도 원료 분말의 경우 치밀화는 2200oC 이상의 고온과 고압이 동시에 가해질 경우에만 가능하다.9 이러한 난소결성의 탄화규소를 원료로 하여 일정 이상의 강도를 갖는 대형 소재로 제조하기 위하여 다양한 공정들이 개발되어 왔다.

2-1. 재결정법(recrystallization)

탄화규소 분말 성형체를 2400oC 부근의 고온에서 장시간 가열하면 기화-응축기구 (evaporation-condensation)에 의하여 적은 수축으로 약 100MPa 내외의 강도를 갖는 다공질의 탄화규소가 얻어진다. 이 방법으로 제조된 탄화규소는 비교적 고순도이며 높은 열충격 저항성을 갖고 화학적으로도 안정하기 때문에 고온용 단열재나 자동차 배기가스 정화용 DPF(Diesel particulate filter)가 산업적으로 생산되고 있다.10

2-2. 반응소결법

(reaction bonded silicon carbide, RBSC)

탄화규소와 탄소 분말로 구성된 성형체에 Si를 용융, 함침 시키면 Si + C → SiC의 반응에 의하여 성형체 내부의 탄소가 함침된 Si와 반응하여 탄화규소를 형성하며, 함침이 완결된 후 탄화규소와 소량의 Si로 구성된 치밀한 구조물을 형성한다. 이 공정으로는 대형의 탄화규소 제품을 비교적 저렴하고 쉽게 제조할 수 있다.11

2-3. 고상소결법

고상소결법은 불활성 기체 분위기 혹은 진공 중에서 시편 내에 액상을 형성시키지 않은 상태로 소결하는 방법이다.12 대부분의 제품은 원료 가격이 더 저렴한 α-탄화규소 형으로 만들어지고 β-탄화규소의 경우 메카니칼 씰 등 일부 제품에 적용되고 있다. 통상적으로 B4C 및 C 등의 소결조제를 소량 첨가하여 1950oC 이상의 온도에서 1축 가압 혹은 상압 소결을 통하여 소재를 제조한다.

2-4 액상소결법

액상소결법은 1975년 Lange 등이 Al2O3 소결조제를 사용하여 hot press로 수행하였으며, Omori 등은 Al2O3 조제를 이용한 상압소결법을 보고하였다.13,14 첨가된 소결조제는 탄화규소 표면에 존재하는 SiO2와 반응하여 고온에서 액상을 형성하며, 이러한 액상은 입자의 재배치와 원자의 확산을 촉진시킴으로써 탄화규소의 치밀화를 촉진시킨다.

탄화규소/탄화규소 섬유강화 복합재료의 제조를 위한 NITE (nano infiltration transient eutectic) 공정의 경우 탄화규소 분말의 소결조제로 Y2O3-Al2O3-SiO2-MgO 계를 사용하여 소결온도를 1750oC로 낮추었다.15 NITE 공정을 이용한 제품 크기의 scale up 및 near-net shaping 공정의 최적화도 꾸준히 진행되어서 일본의 경우 직경 200mm, 높이 80mm의 SiCf/SiC tube가 제작되었다.16

2-5. 방전 플라즈마 소결법

(spark plasma sintering, SPS)

SPS법은 흑연 등 통전성 소재로 제조된 몰드 내부에 분말을 채우고 높은 전류를 몰드내부로 통하여 내부의 시편을 빠르게 소결하는 공정으로 빠른 승온 속도 및 높은 소결 압력 때문에 난소결성인 탄화규소의 치밀화에 최근 활발히 적용되고 있다. 현재 SPS 공정용 대형 장비를 생산하고 있는 독일 및 일본에서는 직경 300mm 급 이상인 disk형 시편 제조가 보고되고 있으나 아직 국내에서는 SPS를 이용한 대형 소재의 양산은 보고 되고 있지 않다.

2-6. CVD 법(Chemical vapor deposition)

CVD법의 경우 기상 전구체를 열분해 시켜 얻어진 탄화규소 코팅을 두께 방향으로 성장시켜 대형 탄화규소 소재를 제조한다. 이 방법으로 제조된 제품은 고순도, 높은 밀도 및 우수한 내 플라즈마 특성 등 우수한 특성을 나타내나 가격이 비싸다. 그러나 대형 반도체 장비 중심으로 산업적인 수요가 존재한다.

3. 국내의 대형 탄화규소 소재 개발 현황

국내에서는 1980년대 중반 이후 조선내화 주식회사 등에서 시멘트 산업 및 비철금속, 주철 제조용 대형 탄화규소계 내화물의 국산화가 진행되었다. 그러나 비교적 높은 순도를 갖는 치밀한 대형 탄화규소 소재에 대한 수요는 국내 반도체 산업이 세계적인 경쟁력을 갖는 90년대 중반 이후로 증가하였으며, 이에 부응하여 상부정밀㈜ (이후 SKC solmics㈜로 변경) 및 ㈜이노쎄라 등이 90년대 중, 후반 설립되면서 국내 대형 탄화규소 소재의 제조가 본격적으로 시작 되었다.

현재는 세계적인 경쟁력을 갖고 있는 반도체 산업용 소재 및 제강 산업용 내화물 위주로 대형 탄화규소 소재의 시장이 형성되어 있으며 국방 분야에서 방탄용 탄화규소 소재가 적용되고 있다. 이 외에 환경 산업 분야의 공기 정화 및 수처리용 다공성 대형 탄화규소 소재와 자동차 산업 분야의 세라믹 브레이크 디스크 시장을 활성화 하기 위한 연구가 활발히 진행되고 있다. 또한 항공기 및 발전기용 가스터빈에 적용하기 위한 탄화규소계 섬유강화 복합재료의 대형화 연구는 아직까지 산업화가 활발히 이루어지지 않은 분야로 국가 출연 연구소 중심으로 개발이 진행되고 있다.

아래에 국내에서 개발되었거나 생산중인 대형 탄화규소 소재와 파악된 생산 기관 및 업체들에 대하여 간략히 정리하였다.

3-1. 반도체 산업용 대형 탄화규소 소재

반도체 공정에서 원가 절감 등의 경쟁이 격화 됨에 따라 차세대 라인에서는 현재 보다 대형인 450mm 급의 웨이퍼 생산을 위한 연구가 진행되고 있다. 이 경우 공정 장비 및 이에 들어가는 치구 등 소재의 대형화, 고강도화는 필수적이다. 이에 따라 현재 사용 중인 알루미나나 쿼츠에 비하여 높은 강도를 갖는 고순도 탄화규소 소재가 주목 받고 있다.

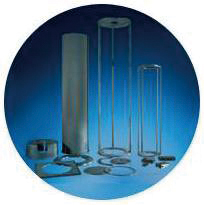

SKC solmics㈜에서는 반도체 확산공정에 적용되는 웨이퍼용 보트 및 이를 외부에서 감싸는 튜브 등 다양한 반도체 공정용 대형 탄화규소 소재를 RBSC 공정으로 제조하고 있다. 상용의 RBSC 제품은 φ 380×L 1,300mm 급 대형 tube를 제조하고 있으며 φ 480×L 1,200mm 급 tube 제조 능력을 보유하고 있다. 현재 삼성전자 및 SK hynix 등 국내 굴지의 반도체 제조 업체에 탄화규소 소재를 납품하고 있다. 또한 WPM (world premier materials) 과제 수행을 통하여 φ 700×25 T mm의 5N 급 고순도 RBSC 탄화규소 disk 제조 능력을 확보하였다. 상압소결법으로는 φ 480–650mm 급의 대형 탄화규소 disk를 생산할 수 있는 기술력을 보유하고 있다.

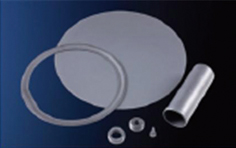

㈜ 이노쎄라에서는 φ 600×50 T mm 급의 RBSC 히팅 배플을 주력 상용 제품으로 생산하고 있으며 disk의 경우 φ 300mm 급의 대형 고순도 (5N급) RBSC disk를 생산할 수 있는 기술력을 보유하고 있다. 또한 내부 용적 1,000×1,000×3,500mm의 대형 로를 구비하여 초대형 RBSC 제조에 대응할 수 있는 기술력을 개발하고 있다.

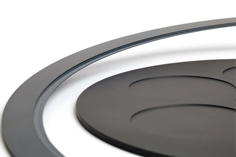

원익큐엔씨에서는 반도체 및 LCD 공정용 지그 소재로 φ 320×20 T mm 급의 상용 탄화규소 disk 소재를 소결법으로 제조하고 있으며 최대 φ 500×30 T mm 급의 탄화규소 소결체 제조 능력을 보유하고 있다.

단단에서는 상압소결법과 RBSC법을 이용하여 φ 500 ´ 30 T mm 급의 반도체, LED 용 상용 탄화규소 소재를 제조하고 있으며 최대 φ 650 ´ 30 T mm 급 소재의 제조 기술을 확보하고 있다.

㈜ 화인테크에서는 반도체 공정용으로 최대 φ 500 ´ 5 T mm급의 소재를 상압소결로 제조할 수 있는 기술력을 보유하고 있다.

반도체 및 디스플레이 공정에서 사용되는 플라즈마 에처 챔버용 부품의 수명 연장 및 수율 개선을 위하여 CVD 공정으로 제조된 벌크 및 코팅 형태의 고순도 탄화규소 소재가 적용되고 있으며 국내에서는 티씨케이(Tokai Carbon Korea)에서 생산하고 있다.

Bulk 소재의 경우 φ 420 ´ 4 T mm 크기의 제품이 생산되고 있으며 최대 φ 500 ´ 10 T mm까지 제조 가능한 기술을 확보하고 있다. 흑연 기판위에 형성된 탄화규소 코팅의 경우 φ 900 ´ H 500mm 크기의 흑연 구조물 혹은 φ 1,000 ´ 20 T mm 크기의 흑연 플레이트 위에 약 100㎛(마이크로미터) 내외의 탄화규소 막을 형성 시킨 제품이 판매되고 있으며 최대 φ 1,000 ´ H 1,800mm 크기의 흑연 구조물에 SiC를 코팅할 수 있는 기술력을 확보하고 있다.

그림 1. SKC solmics㈜에서 생산중인 반도체 공정용 대형 탄화규소 소재17

그림 2. ㈜이노쎄라에서 생산중인 탄화규소 히터 및 배플18

그림 3. 원익큐엔시에서 생산 중인 대형 탄화규소 소재19

그림 4. ㈜단단에서 생산중인 반도체용 대형 탄화규소 소재들20

그림 5. 티씨케이에서 제조하고 있는 고순도 탄화규소 소재21

이하 생략-------- 자세한 내용은 세라믹코리아 2015년 9월호를 참조바랍니다.

정기구독회원은 본사이트 지난호 보기에서 PDF파일을 다운받으실 수 있습니다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net