반도체 제조 공정용 탄화규소 부품 소재 기술 및 산업 동향

박 상 환_ 한국과학기술연구원 물질구조제어연구센터 책임연구원

1. 서 론

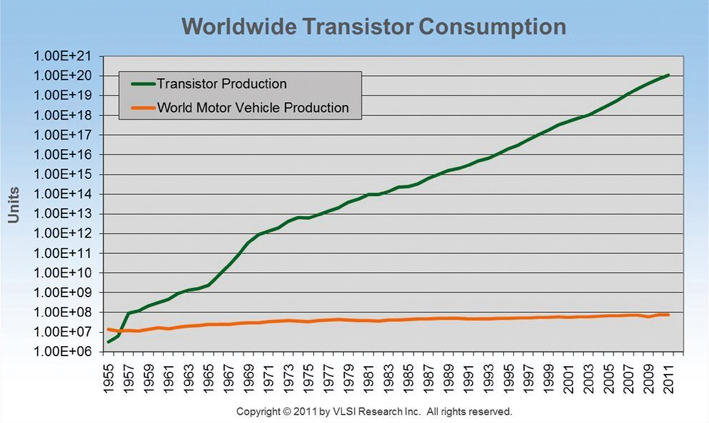

Si 기반 반도체 산업은 인텔의 공동 창업자 무어에 의해 1965년에 반도체 직접회로의 성능이 18~24개월 마다 2배로 증가한다는 무어의 법칙(Moor’d law)1)에 따라 실리콘 공정 기술의 발전과 더불어 눈부시게 성장해왔다. Si 반도체 직접회로의 성능의 발전으로 집적화된 반도체 소자의 개수는 2000년대에는 1971년과 비교하여 107~8 증가되어 그림 1에서 보여주는 것과 같이 소비되는 반도체 소자의 수도 무어의 법칙에 따라 꾸준히 증가하고 있다.

그림1. 1955년 ~ 2011년 기간에 생산된 트랜지스터 생산량 변화

지난 50여년간 이루어진 Si 기반 반도체 공정 기술의 발전은 실리콘 웨이퍼에 생산되는 반도체 소자의 직접도를 높여 반도체 소자의 크기뿐만 아니라 반도체 소자 가격을 현격하게 감소시켜 현재 우리가 맞고 있는 스마트폰 등 모바일 컴퓨터 시대와 자율 주행 차량 및 알파고와 같은 새로운 AI 산업의 출현에 크게 기여하게 되었다. 이제까지 Si 기반 반도체 공정 기술 개발은 이론적으로 설명할 수 없는 기술 개발이 적절하게 이루어지면서 넘어야 할 기술 장벽을 넘을 수 있었으며 아직까지 우리 세대의 산업 발전 및 신산업 창출은 Si 반도체의 기술과 함께 하고 있다.

세계 반도체 시장은 가격 하락에 따른 세계시장 점유율 확보를 위한 치열한 경쟁이 진행되고 있다. 그림 2에서 보여주는 것과 같이 고집적화 및 Si wafer의 크기가 대형화 될수록 반도체 단가는 수백분의 일로 감소되기 때문에 세계 반도체 시장에서 가격 경쟁력을 확보하기 위하여 반도체의 고집적화 기술 개발 및 Si wafer의 대구경화 공정 기술 개발이 활발히 이루어지고 있다. 2009년 ITRA(International transistor roadmap association)에서 발표된 로드맵(그림3)에 따르면 lithography 기술 발전에 따라 반도체 선폭 감소가 꾸준하게 증가되어 2020년경에는 10nm 이하에 이를 것으로 예측하고 있다.4)

인텔도 그림 4에서 보여주는 것과 같이 선폭 변화를 2012년에 예측하였으나 현재 인텔 및 삼성은 16nm급 선폭 기술을 개발하여 상용화 기술 개발이 이루어지고 있으며 10nm 이하 선폭의 반도체 기술을 구현하기 위해서는 새로운 lithography 기술, 식각 기술, 소재 기술 및 interconnect 기술 개발이 꾸준히 이루어져야 할 것으로 판단하고 있다.

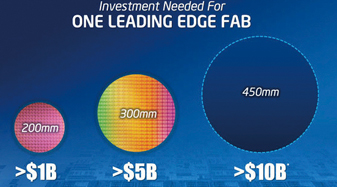

Si 반도체 공정에 사용되는 Si wafer의 크기는 현재 200㎜에서 300㎜로 커지고 있으나 반도체 공정에서 사용되는 Si 웨이퍼의 크기가 100㎜에서 200㎜ 증가되는 소용되는 시간 보다 많이 걸리고 있다. 반도체 공정에 적용되는 Si 웨이퍼 크기 변화에 예상보다 많은 시간이 요구되는 것은 한 번의 공정으로 많은 Si 반도체를 생산함으로써 그림 2에서 보여주는 것과 같이 반도체 생산 단가를 낮출 수 있으나 생산 설비를 구축하는데 많은 비용이 요구되기 때문이다.

반도체 공정에 사용되는 Si 웨이퍼 크기 변화에 따라 요구되는 생산설비 구축에 요구되는 비용

인텔사에서 예측한 반도체 소자 생산라인 구축에 요구되는 비용은 그림 5에서 보여주는 것과 같이 Si 웨이퍼의 크기가 200㎜에서 450㎜로 증가됨에 따라 생산설비 구축에 요구되는 비용은 10배 이상 증가되는 것으로 나타났다. 450㎜ Si wafer 용 반도체 관련 공정 장비 및 부품 개발은 일정 부분이 이미 이루어져 있기 때문에 삼성 또는 인텔 중 누가 선두로 나설지는 모르겠지만 2020년 전에 450㎜ Si 웨이터 적용 반도체 공정 개발 및 생산라인 구축이 시작될 것으로 생각되며, 반도체 시장 환경이 450㎜ Si wafer 도입 시기를 결정하게 될 것으로 생각한다.

현재까지 이루어진 Si 반도체 기술의 발전은 Si 공정 설비 및 공정 기술 개발이 주도적인 역할을 해왔기 때문에 대표적인 고부가가치 장치 산업으로 알려져 있다. 또한, 반도체의 고집적화 및 반도체 Si 웨이퍼의 크기가 200㎜에서 300㎜로 대형화로 추진됨에 따라 새롭게 개발되는 공정 설비 및 공정 기술의 높은 수율 및 높은 가격 경쟁력을 달성할 수 있기 위해서는 부품 소재 기술 개발이 큰 부분을 차지하고 있다.

Si 반도체 제조공정은 개략적으로 그림 6에서 보여주는 것과 같이 크게 Si wafer 표면에 회로 형성단계(전공정) 및 마지막 제품화 단계(후공정) 2단계로 나눌수 있다. 특히 전공정인 반도체 회로 제조공정에서는 식각 공정, 산화공정, 이온주입공정, 확산공정 및 화학증착공정(CVD, chemical vapor deposition) 등 대부분 일반 재료가 견디지 못하는 가혹한 환경 하에서 이루어지기 때문에 장비 및 부품 소재의 손상/오염 및 그것으로 인하여 제조되는 반도체 회로에 오염이 발생되기 때문에 공정 및 장비 특성에 따라 최적의 부품 소재 선정이 요구되고 있다.

Si 반도체 제조공정의 전공정 단계에서 사용되는 주요 부품들은 다음과 같이 process tube, liner tube, wafer 이송을 위한 wafer carrier, baffle 및 boat류, dummy wafer, shower head(cathode), focuss ring, edge ring, fork과 cantilever와 같은 loading 부품, susceptor, heater등이 있다. 반도체의 고집적화 및 반도체 공정용 Si 웨이퍼의 대형화가 추진됨에 따라 우수한 내 화학 특성, 내열 특성, 내 플라즈마 특성, 열 기계적 특성 및 고순도와 같은 물리적 특성 등이 요구되기 때문에 반도체 공정 장비 부품 소재로 세라믹스 재료의 적용이 많이 이루어지고 있다.

반도체 공정에서 사용되고 있는 부품의 주요 소재로 공정에서 요구되는 특성에 따라 석영(Quartz), 탄화규소(SiC), 알루미나(Al2O3), 질화 알루미늄(AlN) 및 Si 단결정 등이 주로 사용되고 있으며, 이들 세라믹 부품의 세계 시장은 매년 7%정도 성장하는 반도체 시장 규모의 성장으로 증가되고 있다.

탄화규소는 매우 강한 Si-C 공유결합 특성을 갖고 있기 때문에 다른 세라믹 재료에 비교하여 우수한 열기계적 특성, 내화학 특성, 내마모 특성, 고온 안정성 등 반도체 공정용 부품 소재로 우수한 특성을 보유하고 있다.

최근 반도체 공정에서 선폭 미세화를 위하여 고밀도 플라즈마를 적용 에칭 공정 및 플라즈마 세척과 같은 새로운 공정 도입이 이루어지고 있으며 300㎜ Si 웨이퍼 공정의 도입이 확산되고 있기 때문에 고온공정 및 고밀도 플라즈마 환경 하에서 사용되는 부품 소재의 정밀 제어 필요성이 확대되고 있다. 이에 따라 반도체 공정장비용 부품 소재로 지금까지 많이 사용되어 왔던 Si 단결정, 석영 및 알루미나를 대체하는 세라믹 소재로 탄화규소의 적용이 점진적으로 확대되고 있으며, 특히 대형 Si 웨이퍼를 사용하여 고집적 Si 반도체 소자를 제조하는 반도체 공정에서 탄화규소 부품의 채택은 크게 증가되고 있다. 따라서, 최근 반도체 산업에서 300㎜ Si 웨이퍼 공정 비율이 증가되고 2020년 내에 신규로 450㎜ Si 웨이퍼를 사용하는 반도체 제조공정의 도입이 이루어질 것으로 예상되며 10㎚ 이하 선폭을 갖는 초고집적화 공정 개발이 병행하여 추진됨에 따라 탄화규소 부품 소재가 반도체 공정 장비에서 차지하는 비중이 높아질 것으로 예상된다.

2. 반도체 공정 장비용 탄화규소 소재 기술

Si 반도체 제조 공정에는 비교적 높은 순도로 제조할 수 있는 석영, 알루미나, 탄화규소, 질화알루미늄 등 세라믹스 소재 및 Si 단결정 소재가 반도체 공정 장비용 치구 및 부품 소재로 일반적으로 사용되어 왔다. 이제까지 집적도가 낮고 200㎜ 이하의 Si 웨이퍼를 사용하는 고온 반도체 공정 또는 식각 공정에서는 순도가 높고, 내화학성, 내열성 및 기계 가공성이 대체로 우수하고 경제성이 높은 석영 및 Si 단결정이 폭 넓게 많이 사용되어 왔다. 반도체 제조 공정이 고집적화 되고 Si 웨이퍼 대형화가 진행됨에 따라 확산, 산화, 및 이온주입 등 고온 공정 및 플라즈마 식각 공정에서 사용되고 있는 석영 및 Si 단결정 소재는 낮은 내부식 특성에 따른 수명 단축, Si 웨이퍼와 반응성, 입자 오염 및 낮은 고온 기계적 특성 등의 단점으로 그 사용이 제한되고 있다. 최근에는 300㎜ Si wafer를 사용하는 고집적 반도체 공정에서는 내열성, 열, 기계적 특성 및 내 화학 특성뿐만 아니라 내 입자 오염 특성이 우수한 탄화규소는 높은 가격에도 불구하고 고온 반도체 공정용 플라즈마 엣처용 부품 소재로 적용이 급속히 이루어지고 있다.

반도체 공정용 탄화규소는 반도체 공정 요구 특성에 맞게 다양한 기술 개발되고 있다. 반도체용 탄화규소 제품 제조공정에서는 불순물 제어 및 제품의 대형화를 위하여 다양한 소결체 제조 공정이 사용되고 있다. 대표적인 반도체 공정 부품에 사용되는 탄화규소는 반응소결 탄화규소(Si-SiC), 소결 탄화규소(sintered SiC), 재결정화 탄화규소(re-crystallized SiC), 화학변환 소결 탄화규소 및 화학 증착 탄화규소 등이 있으며 개략적인 제조공정 및 특성은 아래와 같다.

2.1. 소결 탄화규소

탄화규소의 소결 방법으로는 고상소결과 액상소결이 있으며, 고상소결 조제로는 B4C, Al, AlN 등이 사용되며 탄화규소의 액상소결에 사용되는 소결조제는 금속산화물로서 Al2O3-Y2O3,8,9) Al2O3-Y2O3-CaO,10) Al2O3-Y2O3-MgO11) 등이 사용되고 있다. 액상소결에 의해 제조된 탄화규소는 소결온도가 고상소결에 비해 낮고, 기계적 특성이 고상소결에 의해 제조된 탄화규소보다 우수한 것으로 알려져 있다. 탄화규소 분말과 소결조제를 사용하여 상압 또는 가압 소결방법으로 제조되는 일반적인 탄화규소 제품은 치수 제어 및 대형 제품을 경제성이 높게 제조하기가 어렵고 탄화규소 소결체내의 불순물 함량 제어가 어렵기 때문에 반도체 고온공정에 적용되지 않았다. 그러나 일반적인 엣칭 공정에서 우수한 내 부식 특성을 갖기 때문에 일반적인 식각 공정용 plate 및 edge ring등 치구류에 한정되어 사용되고 있다. 또한, 고순도 β-탄화규소 분말을 사용하여 금속 성분의 소결조제를 첨가하지 않고 2200℃ 이상의 고온에서 가압소결 방법으로 초고순도 탄화규소 소결체를 제조하는 기술이 개발되었다. Bridgestone사에서는 개발된 초고순도 탄화규소의 불순물의 함량은 표 2에서 보여주는 것과 같이 ppb 수준으로 높은 것으로 나타났다. 표 3은 반도체 공정용 소재로 개발된 탄화규소 소결체의 특성을 보여준다.

더 자세한 내용은 본지 4월호에서 확인하실 수 있습니다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net