탄소섬유 강화 세라믹 복합소재 Nose Cap 기술개발 동향

서 민 수_ 한국에너지기술연구원 에너지재료연구실 선임연구원 외 4인

1. 서론

세라믹 기지 복합소재(CMCs, Ceramic Matrix Composit-es)는 항공우주, 국방 산업분야에 있어서 극한환경 분위기에 적용할 수 있는 비취성 내열/내화재로 대표되는 소재이다. CMC 소재가 갖는 유사-연성(quasi-ductility) 특성은 기지상과 섬유표면 사이의 계면 물성에 의존하게 된다. 탄소섬유 강화 세라믹 복합소재 제조에 있어서 독일 DLR-German Aerospace Center에서는 일반적인 타 공정과 대비되는 섬유 코팅을 하지 않는 제조공정을 개발하여 달리 손상저항성과 파괴인성을 향상시키기 위한 섬유/기지상 계면 기술을 개발하고 있으며, 코팅하지 않은 섬유 성형체에 용융함금의 신속한 침투(rapid infiltration)와 탄소원과의 연속적인 반응이 가능한 맞춤형 미세구조 개발에 주력하고 있다.

본고에서는 이러한 기술을 적용하여 DLR에서 최근 수행하고 있는 우주선용 CMC 소재(C/C-SiC) 제조기술과 개발된 C/C-SiC 소재에 대한 시험 결과를 통해 탄소섬유 강화 세라믹 복합소재의 최근 기술개발 동향을 소개하고자 한다.

2. EXPERT Spacecraft용 CMC Nose Cap 개발

2-1. 개발 개요

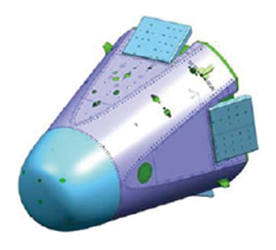

DLR은 EXPERT 우주선의 재진입 실험에 사용될 CMC 노즈 캡의 제작을 주관하고 있다. 유럽항공우주국(ESA, Euro-pean Space Agency) EXPERT 과제는 대기권 진입 시의 공기열역학 데이터의 확보가 목표이다. 이러한 시도는 DLR에서 개발한 LSI(Liquid SIlicon Infiltration) 공정을 통하여 통합부하 도입 요소를 갖는 대형 노즈 캡(직경 : 716mm, 높이 : 413.5mm)을 개발하는 것이다. 이를 위한 주요한 필요조건 두 가지는 정체점 온도(stagnation temperature)인 2000°C와 공기역학 압력인 3 bar이다. LSI 공정은 세 가지의 주요한 단계로 나뉘는데, CFRP 제작과 열분해, 실리콘 처리(sliconizing)이다. 다층곡률부의 열분해 중에 박리를 일으키는 원인인 내부 응력을 줄이기 위해서 CFRP 적층을 최적화하였으며, 섬유 배향의 다양화와 섬유직포 층에서 섬유 길이를 조절하여 프리프레그 패치의 크기를 조절하였다. 한편 노즈 캡의 열분해 중 뒤틀림을 방지하기 위하여 새로운 C/C 프레이밍 작업을 시도하였으며, 정체점 압력에 의한 하중을 노즈 캡에서 하부 구조로 전송하기 위하여 16개의 부하도입 요소를 in-situ 접합을 통하여 노즈 캡에 연결하였다.

NAP(Instrumented Nose Assembly)는 EXPERT 운송기의 하위-시스템으로 CMC 노즈캡과 온도나 열유속, 분광자료와 같은 중요한 공기열역학 데이터를 측정하는 내장탑재화물로 구성된다. EXPERT는 부분궤도의 궤적으로 최고속도 5km/s로 발사가 계획되었다. 발사는 러시아군 시스템인 Volna 로켓을 변환한 태평양 잠수함에서 수행할 목적이었다. 최고 고도는 대략 120km로 총 이동 사정거리 1600km와 고도 100km에서의 진입 인터페이스 후 520km이다. 착륙은 동러시아 캄차카(Kamchatka) 반도이다.

재진입 도중 정체 구역의 최대 열유속은 1.5MW/m2까지 달하며, 노즈캡의 CMC 소재의 부분적인 촉매의 거동이 추정된다. EXPERT는 비교적 높은 탄도계수를 지니는 탄도학적 운송기로 정체 구역의 총 압력은 3bar에 달하고, 감속 최대 부하율은 15g 이다. EXPERT 운송기의 재진입 환경은 상대적으로 작은 캡슐이 낮은 지구궤도에서 탄도비행을 하는데 일반적인 공기·열 환경이다. 최대부하 단계에서의 통상적인 탄도계수는 1000kg/m2에 약간 못 미친다. EXPERT는 보통 재진입 시 공기열역학 주제와 연관 있는 14종 실험을 수행하였다.

2.2. 실리콘 용융침투

(LIQUID SILICON INFILTRATION, LSI) 공정

C/C-SiC 복합체 제작 시의 LSI 공정은 세 가지 주요 단계로 나눠진다(그림 2 참조). 기본적으로 공정의 시작은 CFRP (Carbon Fiber Reinforced Plastic, 탄소 섬유강화 수지) 복합체 제조이다. 그러므로 고탄소 수율(high carbon yield)의 페놀 전구체 기지를 사용하는 것이 필수적이다. 경화 후, 복합체는 240°C에서 4시간 열처리하여 기지의 고분자화를 완료할 뿐만 아니라 기지의 첫 균열이 시작된다. 그 후, CFRP 복합체는 2단계 공정으로 열분해 된다. 첫째 CFRP 복합체의 고분자 기지를 비정질 탄소로 변환하는 공정으로 900°C의 온도에서 불활성 대기(질소 등) 하에서 열분해 한다. 그 뒤에 C/C 복합체는 1650°C, 진공 하에서 열처리를 한다. 고분자 기지의 열분해로 인한 거시적인 수축은 C/C 복합체 내의 미세한 균열 네트워크를 형성한다. 실리코나이징은 세 번째이자 최종 처리 단계이다. 실리코나이징 공정은 횡단층간 균열계의 모세관 효과와 용융 실리콘의 낮은 점도에 의한 용융 실리콘과 미소 균열의 빠른 충진을 가능하게 한다. 탄소 기지와 용융 실리콘 간의 발열반응의 결과로 탄화물 결정이 탄소 섬유를 압축한다. 실리코나이징은 온도 1650°C 진공 하에서 진행한다. 이를 통해 C/C-SiC 복합체는 근본적으로 세 가지 상으로 구성되는데, 탄소섬유와 잔류 탄소기지의 탄소상과 탄화규소, 그리고 미소량의 미반응 실리콘이다.

2.3. CFRP 노즈캡 제조

EXPERT 과제 수행 중 총 5개의 노즈캡을 제조하였다. 그 중 2개는 완전한 LSI 공정을 통하여 자격요건과 비행 유니트를 완료하였다. 표 1은 생산된 노즈캡들의 개요를 나타낸다.

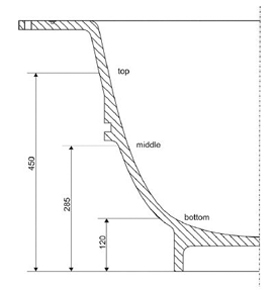

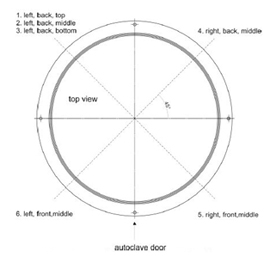

ESA에 의해 주어진 최종 노즈캡의 외형 요건에 기초하여, C/C-SiC 구조를 제조하기 위하여 near-net shape의 오토클레이브 금형을 설계하였다. 열분해 동안 CFRP 부품은 두께 방향으로 10%까지 수축되었고, 이러한 수축을 고려하여 금형을 설계하였다. 몰드 자체는 내면이 가공된 철주물이다. 오토클레이브 공정의 온라인 모니터링을 위하여 6개의 열전대를 금형에 장착하였으며, 열전대 위치는 그림 3과 그림 4에 도시하였다.

그림3 그림4

노즈캡 #4와 #5의 1428 pre-cut 부품의 재현성 및 적층 정확성을 위하여 2개의 레이저 선 발생기를 이용하였다. 레이저선 발생기는 51.4°의 각도로 둘러싸여진 금형의 내부 표면에 두 개의 미세한 휘선을 투영한다. 레이저선 발생기는 알루미늄 링에 고정되고 금형에 장착되었고, 링에서 금형의 51.4°-스탭의 회전 축선을 중심으로 회전할 수 있다. 알루미늄 자체는 3.67°씩 단계적으로 금형의 대칭축을 중심으로 회전할 수 있다.

2.4. Lay-up CFRP nose cap

노즈캡은 27겹의 프리프레그로 적층되며, 각 층은 다시 51.4°로 7~9 pre-cut 부분으로 세분화 된 7 부분으로 구성되어 있다. 이러한 부분들의 예시를 Fig. 6에 나타내었다. 전체 프리프레그 층을 적층한 후, 알루미늄 링을 3.67° 회전시켜서 pre-cut 부분의 끝부분들의 반경방향 중첩을 피하도록 하였다.

적층 1번에서 21번 까지는 A, B1, B2, C1, C2, D1, D2 및 E(파트 E의 lower half)의 pre-cut 부분을 직조물(그림 8 참조)의 0°와 90° 방향으로 절삭공구로 절단하였고, 얻어진 최장 섬유 길이는 30mm였다. 직물의 절단은 열분해 동안 층간 박리를 방지하기 위한 ‘연화(soften)’에 주안을 두었다. 이러한 박리는 열분해 과정에서 수축되지 않는 강성의 직조물과 수축되는 기지간의 상호 작용으로 발생되는 장력에 의해 발생된다.

그림8

그림8

적층 22번에서 27번까지는 pre-cut부 섬유방향을 ±45° 에서 0°/90°로 변경하였다. 0° 방향의 단일 pre-cut부 프리프레그를 그림 6(중앙의 A 영역)에서 빗금 친 영역으로 확인할 수 있다. 또한, 정체점의 원형 부분 (A)는 14개 부분들로 분리되도록 하였다. 적층 22~27층의 pre-cut 부분은 절삭공구로 절단하지 않았으며, 그 목적은 적층 22번에서 27번으로 강성의 내부 구조를 가지도록 하여 수축을 줄이기 위함이고, 또한 원주 방향의 여섯 내부 층의 수축으로 섬유 배향을 0°/90°로 극히 제한하기 때문이다. 반대로 외부 층은 열분해 도중에 내부 층으로 쉽게 수축되어 내부응력을 줄여준다. 가장 마지막 27층은 이형 필름으로 덮었으며, 다시 두 층의 통기성 물질로 덮었다. 이는 프리프레그 적층에서 밖으로 공기를 빼 내어야 할 필요가 있었기 때문이다. 또한 통기성 물질은 페놀 전구체의 과잉을 흡수는데, 충분한 공기 흡입을 가능하게 하기 위해, 노즈캡의 중심과 금형의 경계 사이에 네 개의 유리섬유 밴드를 위치 하였다. 마지막으로 진공 백을 위치하고 오토클레이브(t = 480 min, Tmax = 195°C)를 완료 한 후에, 노즈캡은 기지의 고분자화를 완료하기 위해 240°C에서 4시간 동안 템퍼링하였다.

2.5. CFRP NOSE CAP의 열분해

CFRP를 다공성 C/C 구조로 변환하기 위해서, 두 단계의 열분해 공정으로 CFRP 성형체를 열분해 처리하였다.

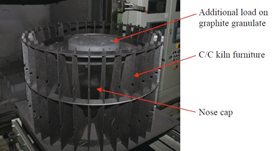

열분해 시 비틀어짐과 추가 내부응력을 피하기 위해, 일반적으로 크기가 큰 흑연 몰드를 고온로용 치구로 사용한다. 그러나 흑연 몰드는 두 가지 이유로 사용할 수 없었다. 우선 첫째는 로의 최대중량을 초과하게 되며, 둘째는 높은 가격이다. 따라서 판재로부터 만든 C/C 종류의 지그를 처음으로 사용하였다(그림 8. 참조). 지그의 골은 최종 노즈캡의 형상을 결정하기 때문에 골에 맞추어 CFRP 노즈캡을 찍어 내기 위해서 캡은 흑연 입자들로 채워 넣었다.

이하 자세한 내용은 세라믹 코리아 5월호에서 확인하실 수 있습니다

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net