세라믹분말사출성형 기술과 세라믹 쥬얼리 응용

박 정 식_ (주)엠아이디, 세라믹기술연구소 소장

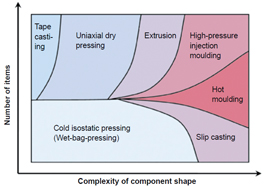

일반적으로 형상을 갖는 세라믹 부품의 제조는 Dry Press 방식과 슬립캐스팅, CIP 공정 및 압출 공정 등을 사용해서 세라믹 부품을 제조하고 있으나, 2,000년대 초부터 형상이 복잡하고 제품 생산수량이 많을 경우 세라믹분말사출성형 기술을 적용하여 3차원형상의 제품을 대량으로 생산하고 있다. 아래 그림 1은 세라믹 형상과 제품 수량에 따른 세라믹 제조를 위한 적용기술을 나타내었다. 세라믹 제품의 형상이 2차원적으로 단순하고 수량이 많을 경우 Dry Pressing 공정을 적용해야 생산성이 유리하다. 형상이 복잡하고 수량이 적을 경우 Slip Casting 공정을 적용하는 것이 올바른 생산 방안이다. 특히 세라믹분말사출성형 기술은 형상이 복잡하고, 제품의 크기가 작으며, 제품 생산 수량이 많은 세라믹 제품을 생산하기에 매우 적합한 제조기술이라 할 수 있다. 3차원형상의 제품으로서 내측기어 부품, 외측기어 부품, 언더컷 부품, 홀 부품 등의 제조에 비용을 줄일 수 있는 장점을 가진 기술이다. 본 기고에서는 여러 가지 세라믹 부품을 제조하는 공정 중에서 세라믹 분말사출성형기술에 대한 일반적인 기술과 응용 분야 및 쥬얼리 산업으로 세라믹 분말사출성형기술의 기술개발 현황 및 응용에 대하여 알아보고자 한다.

1. 세라믹분말사출성형 기술

1-1. 세라믹분말사출성형 기술이란?

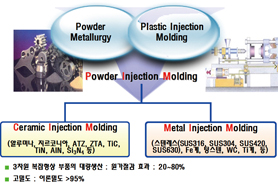

분말사출성형(Powder Injection Molding ; PIM) 기술은 기존의 플라스틱 사출성형기술과 분말야금(Dry Pressing) 공정을 결합하여 복잡한 형상의 금속 및 세라믹 부품을 대량 생산하기 위한 양산기술로 자리매김하고 있다 분말사출성형기술은 크게 금속분말사출성형(Metal Injection Molding ; MIM) 기술과 세라믹분말사출성형(Ceramic Injection Molding ; CIM) 기술로 나누어지며 그림 2와 같이 요약할 수 있다.

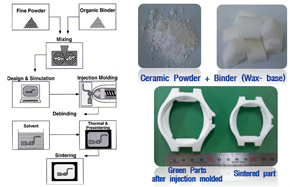

그리고 세라믹 분말사출성형 기술은 그림 3과 같이 크게 5가지의 공정으로써 i) 분말과 바인더의 혼합(피드스탁)공정, ii) 사출성형공정, iii) 탈지공정, iv) 소결공정 및 v) 2차가공 공정으로 구성된다.

전 세계적으로 현재 약 330개 회사가 금속분말사출성형(PIM) 산업에 종사하고 있다. MIM 업체는 70% 정도를 차지하고 약 5% 정도는 금속과 세라믹 및 Carbide를 생산하며 나머지 25%는 CIM 산업에 종사하고 있는 상황이다. 최근 PIM 산업의 성장률은 약 13% 성장하고 있다. 특히 MIM 시장에 비교해서 CIM 시장은 더 증가하는 경향을 보이고 있으며, 제품의 단가적인 측면에서도 점차적으로 높아지는 경향을 보이고 있기 때문에 보다 경쟁력 있는 기술이다.

세라믹 부품소재 분야에서 CIM 시장은 구조세라믹 시장을 제외한 Electronic Ceramics, Dielectric Ceramics, Insulator, Piezoelectric Ceramics 분야도 매우 중요한 시장으로 변하고 있다. 세라믹 부품의 적용 분야는 시계산업, 반도체산업, 섬유산업, 자동차부품산업, 전자부품(휴대폰 부품) 산업, 치과부품산업 등 산업 전반에 응용하고 있다. 그리고 분말사출성형기술을 적용한 제품의 Capability와 일반적인 관리 공차는 아래 그림 4와 같으며, 특별한 치수에 대하여는 별도의 가공으로 공차관리를 개선할 수 있다.

1-2. CIM 공정에 적용하고 있는 원료 및 응용산업

세라믹분말사출성형공정에 사용하고 있는 세라믹 원료는 일반적으로 Al2O3, ZrO2(Y-Stabilized ZrO2, Mg-Stabilized ZrO2), ATZ(Alumina Toughened Zirconia), ZTA(Zirconia Toughened Alumina), SiC, Si3N4, 및 TiN 등을 사용하고 있다. 표 1은 CIM 기술을 이용한 응용산업에 따른 응용 부품과 사용 소재에 대하여 정리하였다. 일반적으로 Al2O3와 ZrO2 소재를 주로 사용하고 있으며, 쥬얼리 분야는 대부분 ZrO2 소재가 대부분을 차지하고 있다.

1-3. CIM 공정의 바인더 종류 및 선정 방법

CIM 공정은 크게 바인더 및 혼합체의 제조, 사출성형, 바인더 제거 및 소결공정으로 나눌 수 있으며, 그 중에서도 바인더 제조 기술은 PIM과 관련된 특허 중 가장 많은 부분을 차지할 만큼 핵심 기술이다. 바인더는 제거공정을 거치면서 최종 제품에는 남아있지 않으나 최종 제품의 품질을 결정하며, 공정조건과 품질과의 상호관계를 파악하는 데는 바인더의 거동에 관한 이해가 필수적이다. 바인더는 고분자 물질로 이루어지는데 성형을 용이하게 하고, 형상유지에 뛰어나고 바인더의 제거 효율이 좋아야 한다. 이러한 조건을 만족하기 위해서 두 가지 이상의 고분자 물질을 사용하게 되기 때문에 다성분계 고분자 혼합물의 상분리 거동과 결정화 메커니즘, 기계적 물성에 관한 이해가 필요하다. 현재 전 세계적으로 환경 친화적이며 복잡한 대형부품 성형에 알맞은 바인더를 개발하기 위한 연구에 많은 노력을 하고 있다.

일반적으로 CIM용 Feedstock을 제조하기 위한 유기물 첨가제는 Back Bone 바인더(Binders), 가소제(Plasticiser), 분산제(Dispersants) 및 윤활제(Lubricants)의 4가지 소재로 구성되어 있다. Binders는 세라믹분말 사출성형을 위한 Feedstock의 유동특성을 위해 필요한 소재이며, 가소제는 Feedstock의 점도를 낮게 유지해 주는 역할을 한다. 반면 분산제는 고분자상에 세라믹 분말의 분산을 개선해 주고, 응집 형성을 제거해 주는 역할을 한다. 윤활제는 Feedstock와 사출금형과 표면저항을 줄이기 위해 사용한다. 세라믹분말사출성형에 사용되는 Polymer는 PP(Polypropylene), LDPE(Low Density Polyethylene), EVA(Ethylene Vinyl Acetate), PS(Polystyrene), PMMA(Polymethyl Metha-crylate), PVB(Polyvinyl Buryral) 및 PA(Poly Acetal) 등을 사용하고 있으며, 분산제로서 SA(Stearic Acid)를 사용한다.

바인더 시스템은 열가소성 고분자 재료를 주결합제(Primary Binder)로 하고 분자량이 다른 여러 가지의 왁스(Wax) 계통의 2차 결합제 (Secondary Binder)와 오일류 및 각종 공정 보조제(Processing Aids)등이 혼합된 것이다. 주결합제로는 Polyethylene, Polypropylene, Polystyrene, Ethylene-Vinyl Acetate 등이 저렴하여 많이 사용되고 있고, 왁스계통으로는 Polyethylene wax, Paraffin wax, Canabau wax 등이 사용될 수 있다.

BASF는 매우 짧은 탈지시간을 갖는 바인더 시스템을 개발하였는데, 농축된 질산과 옥살산(Oxalic Acid)의 탈지촉매를 사용하여 아세탈(Acetal) 고분자를 포름알데히드(Formaldehyde)로 분해하여 매우 빠른 시간에 형상변형이 없이 탈지가 되는 바인더 시스템을 갖는 바인더를 개발하여 사용하고 있다.

위에서 언급한 것과 같이 바인더는 세라믹분말사출성형공정 중에서의 매우 중요한 역할을 담당하고 있기 때문에 바인더를 선정하기 위해서는 적용하는 바인더의 특성을 고려해야만 한다. Binder 개발을 위한 고려해야 할 사항은 결합제의 점성과 유변학적 성질, 바인더 성분들 간의 친화력, 사용 분말에 대한 점착력, 바인더 제거공정에 걸리는 시간, 바인더의 열분해 후의 잔류물 및 공해물질 사용이나 배출 여부 등에 대하여 검토되어야 한다.

1-4. 혼합공정(Mixing Process)

세라믹분말사출성형 공정을 적용하기 위해서는 성형하고자 하는 분말재료와 유동성을 유지하기 위한 바인더 시스템의 혼합공정이 요구된다. 혼합공정은 세라믹 분말과 고분자 바인더의 혼합체(Feedstock)를 제조하는 공정으로 최종 성형품의 형상을 고려하여 세라믹분말과 바인더를 일정 비율로 혼합하는 공정이다. 분말혼합체를 제조하는데 있어 가장 중요한 요소는 균일혼합이며, 최종 제품의 품질과 밀접한 관련이 있어 균일성을 위한 다양한 공정 변수에 대한 설정이 필요하다. 불균일한 혼합체의 경우 소결 밀도의 불균일성 및 제품의 형상과 품질에 문제가 발생할 수 있으며, 분말 사출 성형 공정 전체에 걸쳐 매우 큰 영향을 미치게 된다.

균일한 혼합체 제조에 있어 가장 영향을 크게 미치는 다섯 가지 요소는 다음과 같다. 분말 특성, 바인더 조성(Compo-sition), 분말과 바인더 혼합비율, 혼합 방법, 펠렛화 기술 등이다. 분말과 바인더 혼합비에 가장 큰 영향을 미치는 요소는 분말 입도크기와 분포 및 분말 형상이다. 추가적인 요소에는 분말의 화학적 표면 계면특성 및 바인더 조성, 계면활성제의 첨가 여부가 해당된다. 일반적으로, 세라믹분말사출성형용 분말의 경우 45∼55(vol.%)의 혼합비를, 금속분말사출성형용 분말의 경우 55∼65(vol.%)의 혼합비를 나타낸다. 특히, 분말의 혼합비율이 45(vol.%) 이하와 65(vol.%) 이상의 혼합체는 사출성형, 탈지 및 소결 공정의 문제로 사용하지 않는 경우가 일반적이다.

1-5. 사출성형 공정(Injection Molding Process)

사출성형 공정에서 가장 핵심적인 부분은 금형 설계 및 제작기술과 사출성형 기술을 최적화 하여 성공적인 세라믹 사출성형품(Green body)을 제작하는 것이다. 사출성형 공정은 가소화과정, 충진과정, 가압과정과 냉각과정으로 이루어져 있다. 플라스틱 사출성형과 유사하지만, 기존 플라스틱 사출성형에 비하여 원료(Feedstock)에서 세라믹 분말의 함량이 많이 함유되어있는 것을 제외하고는 일반 플라스틱 사출성형 기술과 유사한 공정이다. 일반적으로 Wax-Based 바인더를 사용하는 경우, 사출기의 실린더 온도는 130℃∼200℃ 정도이며, 사출압은 50MPa~150MPa로 사출되며, 플라스틱 사출성형과 큰 차이가 없다.

기존의 다이캐스팅, 주조, 분말 프레스성형 및 단조 공정의 금형에 비해 금형의 수명이 비교적 긴 편이며, 플라스틱 사출성형 금형과의 가장 큰 차이점은 소결 수축률을 고려하여 금형 설계가 이루어져야 한다는 점이다. 사출성형의 성공 여부는 성형성(Moldability)으로 판별할 수 있으며, 각각의 사출 조건(사출온도, 금형온도, 사출압력, 사출속도, 보압조건 및 냉각 시간 등) 및 금형 설계에 따른 성형 불량을 최소화 하여 성공적인 사출성형품을 제작하여야 한다.

1-6. 탈지 공정(Debinding Process)

분말사출성형 공정의 경우 사출공정을 위해 혼합된 바인더를 제거하는 탈지 공정이 요구된다. 각 바인더에 부합하는 공정을 택하여 탈지 공정을 수행하고 그에 상응하는 분위기에서 소결 공정을 진행하게 된다. 탈지공정은 분말사출성형 공정에서 가장 많은 시간이 소요되는 공정으로서, 생산성을 위해서 가능한 한 단시간 내에 사출성형품 형상을 유지한 채로 바인더 시스템을 거의 완벽하게 제거하는 작업이 탈지공정의 핵심이지만, 분말사출성형 공정의 결함이 탈지공정에서 가장 많이 발생되며, 가장 장시간을 요구하는 공정이다. 탈지공정의 경우 소결 이전에 바인더를 제거하는 공정으로 최종 제품에 변형(Distortion), 크랙(Cracking), 오염(Contamination)등의 문제가 발행할 수 있는 공정이다. 탈지 공정의 최종 목적은 짧은 시간 동안에 생산제품에 영향을 최대한 가하지 않은 채 완전 탈지를 수행하는 공정이다.

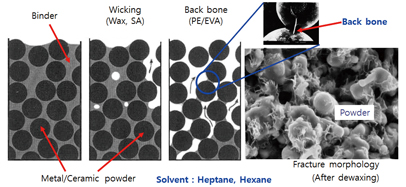

탈지 공정의 경우 크게 용매탈지(Solvent Debinding)와 열간탈지(Thermal Debinding)으로 나누어지며, 바인더 시스템에 따라서 일부의 경우 촉매 탈지법(Catalytic Debinding)이 사용되기도 한다. 빠른 탈지 공정의 핵심 요소는 다양한 종류의 바인더 시스템을 사용하는 것이다. Backbone polymer는 제품의 형상을 유지하여 초기 탈지 공정 중 강도를 유지시켜주고, 이는 최종 탈지와 Pre-sintering 공정중에 제거되게 된다. 가장 많이 사용되는 Backbone polymer 중 하나는 폴리에틸렌과(PE) 폴리프로필렌(PP)이다. 아래 그림 5는 금속과 세라믹 사출체에 대하여 용매추출공정 과정에서의 바인더의 제거 과정을 나타낸 것이다. 분말사출성형에 일반적으로 사용되는 금속 분말의 경우 약 5~10㎛정도 수준이나, 세라믹분말사출성형에 사용되는 세라믹 분말의 입도는 약 0.3㎛ 수준으로, 분말의 입도 크기가 작을수록, 두께가 두꺼울수록 용매에 의한 탈지가 매우 어려워 크랙 발생 정도가 크며, 용매탈지 공정시간이 제품 두께에 비례해서 증가하는 경향이 있다.

1-7. 소결 공정(Sintering Process)

소결공정은 CIM 공정에서 마지막 단계로서 사출성형체의 원료 분말의 입도. 입도분포 및 성형체를 제조하기까지의 공정 파라미터 등에 의하여 영향을 받게 된다. 분말사출성형공정의 도입 목적은 복잡한 형상의 부품을 정밀도가 높고, 완전 치밀화에 가깝게 소결해 내는데 있다. 소결은 사용하는 재료의 고유 특성과 외부 변수들은 소결공정에 영향을 주며, 특히 조밀화에 큰 영향을 미친다. 성형체의 초기 밀도, 입도 크기, 소결 분위기, 소결온도, 소결시간 및 승온속도 등이 소결 특성에 영향을 주고 있다. 일반적으로 세라믹분말사출성형 공정에서 소결수축율은 20%~28%의 소결수축이 일어나기 때문에 균일한 소결 치밀화와 소결로에서의 재현성 있는 소결조건을 유지하는 것이 매우 중요하며, 소결단계에 따른 일반적인 미세구조 변화 모식도는 그림 6과 같다.

세라믹분말사출성형기술을 통하여 세라믹 부품을 생산할 경우에는 파괴강도는 혼합이나 사출시에 발생하는 결함에 의해 많이 좌우되며 소결 조건에 의해서는 크게 변하지 않는다. 높은 물성일 요구될 경우 높은 소결 밀도가 요구되기 때문에 다양한 방법의 소결기술이 적용되고 있다. 적용 소재와 용도(치밀화)에 따라서 열간정수압소결(Hot Isostatic Pressing Sintering, HIP), 가스압소결(Gas Pressure Sinter-ing, GPS), 마이크로파 소결(Microwave Sintering), 스파크 플라즈마 소결(Spark Plasma Sintering, SPS), 레이져 소결(Laser Sintering) 등이 새롭게 시도되고 있다.

1-8. 2차 후처리 공정(Secondary Operation Process)

세라믹분말사출성형에 의한 소결체는 소결상태로서 다양한 부품에 적용할 수 없기 때문에 2차 가공공정이 필수적이다. 특히 고가의 시계부품 및 휴대폰과 같은 외장 부품의 경우에는 2차 가공공정이 매우 중요한 공정 중의 하나이다. 세라믹 부품의 가공은 다이아몬드 휠을 사용한 평면연마, 원통연마, 외경가공, 내경가공을 추진하며, 가공이 완료된 세라믹 부품의 외관 특성을 향상시키기 위해서 바렐 연마, Sand Blast 및 Hair Line 등의 공정을 통하여 다양한 외관을 구현하고 있다. 또한, 완료된 세라믹 표면에 PVD Coating 공정을 진행하여 다양한 칼라를 낼 수 있다.

자세한 내용은 세라믹 코리아 6월호에서 확인하실 수 있습니다

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net