Special 세라믹 열관리소재 기술 개발 동향(2)

서스펜션 플라즈마 용사기반 자동차 부품용 저열전도/저열용량 코팅기술

오윤석_한국세라믹기술원 수석연구원

1. 자동차 산업의 패러다임 전환, 친환경/고효율

유럽, 미국 등 선진국의 강력한 친환경 정책에 따른 ‘글로벌 친환경’ 패러다임은 산업계 동향에도 전격적인 영향을 미치고 있으며, 특히 국내 수출산업의 큰 축을 이루는 자동차 산업의 경우도 기후변화 문제 해결을 위한 교토의정서(1997년)에 이은 파리협정(2015) 및 EURO 7 배출규제(2020년 적용)에 절대적인 영향을 받는 산업으로써, 에너지 효율은 물론 친환경성 확보가 최우선적 과제가 되었다. 따라서 이를 해결하기 위한 솔루션으로서 각 나라의 자동차 메이커들은 전격적으로 전기차 기반의 친환경 자동차 개발에 돌입했으나, 현 엔진기반 자동차 생산시스템의 급격한 전환에 근본적 어려움이 있고, 전기자동차의 핵심기술인 배터리 기술의 미성숙 등으로 인해, 차선책으로 중간단계인 하이브리드 차량 개발과 기존 엔진의 효율성 극대화 및 이를 통한 탄소배출 억제를 목표로 하는 병행개발을 추진하고 있으며, 이를 위해 엔진의 ‘연료 효율’을 높이려는 연구가 더욱 적극적으로 진행되고 있다[1-2].

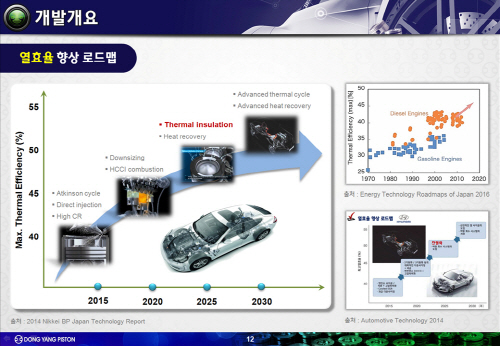

자동차 엔진의 경우 연료의 소모에 의해 발생된 에너지를 크랭크축에 전달하는 비율이 30%에 불과하다고 알려져 있다. 보다 세부적으로는 약 30%의 에너지 손실이 냉각 시스템에 의한 Heat loss에 의해 발생하고 30%의 에너지가 Exhaust gas의 형태로 손실되며 10%의 에너지 손실이 기계적 구동 과정에서 발생 된다고 보고되었다[3]. 이러한 에너지 손실의 저감을 위한 개선방향의 하나로서 자동차 엔진의 주요 부품에 단열 코팅기술을 적용하여 연소실을 구성하는 부품의 열적 특성을 제어하여 열 손실을 최소화함으로써 열효율 향상을 통해 궁극적으로 연료 효율을 향상시킬 수 있는 연구가 꾸준히 진행되어 오고 있다[1-2].

그림 2. 연비향상을 위한 자동차 기술 개발 트랜드

자동차 엔진은 흡입, 압축, 폭발, 배기 4가지 행정 단계를 거치며 작동하는데, 이때 연소실 내에서의 폭발 온도가 높을수록 에너지 효율이 높은 것으로 알려져 있다[1-2,4]. 따라서 저열전도성의 단열코팅 적용을 통해 낮은 녹는점을 가진 알루미늄 합금 소재의 연소실 내 가스의 폭발 온도 상승 한계점을 보완하고, 더불어 폭발 후 배기단계까지 연소실내의 열을 빠르게 배출시켜 다음 행정의 효율성을 높일 수 있는 저열용량 코팅소재에 대한 요구도 함께 필요한 상황이다.

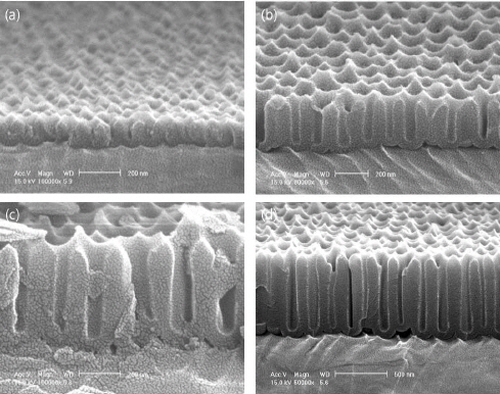

단열 코팅의 제작법에는 양극산화법(아노다이징), 도금, 플라즈마 전해산화법 (PEO), 고분자 코팅, 열용사 코팅 등 다양한 방법들이 있는데 그중 플라즈마 용사 코팅 기술이 고온 작동환경에 대응가능한 세라믹 소재를 활용할 수 있는 산업적 방식으로 활용되고 있다[5-9]. 플라즈마 용사는 대표적으로 대기 플라즈마 용사법(Atmosphere Plasma Spray, APS)이 있으며, 금속이나 세라믹 소재의 분말(수십 마이크로미터 크기)을 플라즈마와 함께 분사하여 분말 입자를 용융시켜 기재에 증착하는 기술이다[5-6]. 분말 입자들이 플라즈마에 의해 용융될 때 액적(splat)이 형성되면서 층상형 구조의 코팅이 주로 형성된다. 최근 들어 개발된 서스펜션 플라즈마 용사법(Suspension Plasma Spray, SPS)은 비교적 최신의 용사기술로서 APS에 비해 현저히 작은 입자(서브 마이크로미터~수 마이크로미터)를 용매와 함께 분사하여 대기용사에 비해 상대적으로 치밀한 코팅이 가능하게 하는 기술이다[7-9]. SPS 기술은 원료 입자 사이즈를 감소시켜 서브 마이크로미터 이하 크기의 기공 크기를 갖는 기공 구조를 형성하여 낮은 열전도도와 높은 열 내구성의 코팅을 제조하는 방법이다[7-9]. 이 같은 경우, 미세입자에 의해 수십~수백 나노 크기의 다기공 구조 형성을 통해 낮은 열전도도와 높은 열 내구성의 코팅을 필요 이상으로 가열시키지 않도록 만드는 방법이다[4,7-9]. 엔진 피스톤의 단열 코팅은 연소실 내 가스 온도가 연소실 벽면으로 전달되어 heat loss가 발생하지 않게 하는 단열성이 필요하며 행정 효율성을 위해 저열용량 특성과 함께 고온에서의 열적 내구성이 필요하다. 기존에 지르코니아, 알루미나 등 세라믹 소재를 이용한 엔진 피스톤에 단열 코팅을 적용하려는 연구가 많이 이루어졌지만 엔진 피스톤에 SPS 기술을 이용하여 미세 기공 구조의 단열 코팅을 적용하여 열 전도도나 열용량, 열 내구성과 같은 다양한 열 특성에 관한 동시적 연구가 충분히 수행되지 못한 상황이다[10-13].

그림 7. 양극산화시간에 따른 알루미늄 양극산화피막 두께변화

(출처: 전기전자재료학회논문지, 제26권 제10호 pp. 741-744, 2013년 10월)

-----이하 생략

_?xml_:namespace prefix = "o" ns = "urn:schemas-microsoft-com:office:office" />

<</SPAN>본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2021년 12월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF를 다운로드 하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net