Special 고기능성 코팅소재 개발 및 공정기술 동향(1)

내플라즈마 Y2O3 용사 코팅용 분말의 표면 처리에 따른 특성

문흥수_㈜세원하드페이싱 연구소장

김지유_㈜세원하드페이싱 전임연구원

1. 서론

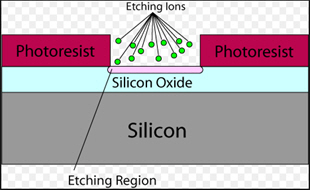

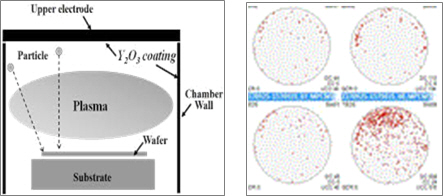

반도체 에쳐 장비 챔버 내부는 고밀도 플라즈마 공정으로, 가혹한 플라즈마와 내부식 환경 및 고온에 노출됨에 따라 웨이퍼뿐만 아니라 챔버 내부 내플라즈마 코팅층에서도 파티클이 발생한다.(그림 1, 2) 반도체 산업은 대형화 및 고집적화 되고 있다. 또한 기존에는 제품 수율에 영향을 미치지 않았던 작은 크기의 파티클이라도 선폭이 미세해짐에 따라 제품 수율에 영향을 미치고 있다.

그림 1. Dry Ether Chamber 및 Reactive Ion Etching 모식도

그림 2. Dry Ether 내부 내플라즈마 코팅층의 부식에 의한 파티클 불량 사례

이와 같은 문제를 해결하기 위해 크게 두 가지 측면으로 내플라즈마 코팅 기술이 개발되어왔다.

첫 번째 플라즈마 및 내부식 식각 저항특성이 높은 소재에 대한 연구가 진행되었다. 과거에는 알루미늄 표면을 산화시켜 적용하였으며, 이후 알루미늄 표면 산화막 위에 Al2O3를 용사 코팅하여 적용 하였다. 현재는 Y2O3 소재가 적용되고 있으며, 적용되는 코팅구조는 알루미늄 산화막 위에 Y2O3를 코팅하거나, Al2O3 소재 위에 Y2O3를 코팅하여 적용하고 있다. 더불어 Y2O3의 부식 물질인 YF3, YOF 등이 차세대 내플라즈마 코팅 소재로 연구하고 있다.(그림 3)

두 번째 플라즈마 및 내부식 식각 저항특성을 높이기 위해 코팅방법에 대한 연구가 진행되었다. 코팅막이 치밀할수록 내플라즈마 저항성이 증가하여 파티클 생성이 줄어들게 된다. 따라서 치밀막 코팅층을 구현하는 코팅방법이 개발되어져 왔다. 현재는 후막형성이 쉽고, 다른 코팅방법에 비해 높은 생산성 및 낮은 코팅비용 특성을 갖는 대기플라즈마 용사 코팅법이 가장 널리 사용되고 있다. 반도체 장비 부품의 내플라즈마 코팅기술은 분무 코팅법이 주로 적용되고 있고, 진공 증착법은 경제성, 생산성 및 부품 형상 등 큰 제약으로 이를 해결하기 위한 많은 연구가 진행 중이다.

분무 코팅법은 크게 대기플라즈마 용사코팅(Atmospheric plasma spray, APS), 서스펜션 플라즈마 용사코팅(Suspension plasma spray, SPS), 에어로졸 데포지션(Aerosol Deposition, AD) 3가지 기술이 적용되고 있다.(그림 4, 5)

대기플라즈마 용사코팅은 수십 ㎛ 크기의 과립화된 분말을 플라즈마 플럼에 투입하여 플라즈마 젯에 의해 용융, 가속되어 코팅된다. 그림 4에서 보여 지듯이 대기플라즈마 용사 코팅 조직은 많은 기공 및 미용융된 입자를 갖는다. 이러한 이유는 용사 분말이 높은 온도의 플라즈마에 노출되나, 빠른 비행속도에 의해 플라즈마 플럼에서 충분히 녹지 않고, 용융시 과립 내부에 포획된 기공에 의해 발생한다. 보다 치밀한 코팅층을 구현하기 위해서는 플라즈마에서 충분히 녹을 정도의 작은 과립 분말을 사용해야 한다. 하지만 크기가 작은 과립은 반데르발스 인력에 의한 과립 간 응집으로 플라즈마 플럼에 균일하게 투입하기 어려워 사용이 제한되어져 왔다.

이러한 원료 투입의 한계를 극복하기 위한 코팅방법의 하나로서 서스펜션 플라즈마 스프레이 코팅(SPS)이 개발되었다. 서스펜션 플라즈마 스프레이 코팅은 용매에 1~2 미크론 분말을 분산시켜 플라즈마 플럼에 투입하는 방식을 사용한다. 분말이 플라즈마 플럼에 충분히 녹을 정도로 작으며 용매에 분산된 형태로 투입됨으로서 코팅 분말이 균일하게 투입되어 치밀한 코팅층 구현이 가능하다.

에어로졸 데포지션(Aerosol Deposition)은 수 ㎛ 크기의 분말을 가속 가스를 이용하여 코팅하는 방법으로, 입자 충돌시 발생하는 국부적 고온에 의해 코팅된다고 알려져 있다. 수 ㎛ 크기의 분말을 기체에 부유시키는 방법을 통해 코팅 분말이 균일하게 투입이 가능하다. 그림 6에서 보여 지듯이 가장 치밀한 코팅막 구현이 가능한 방법이다. 그러나 에어로졸 데포지션(AD)의 경우 후막을 형성할 수 없어 2개의 층(APS +AD) 구조로 적용되고 있다.

서스펜션 플라즈마 스프레이 코팅(SPS), 에어로졸 데포지션(AD) 공정의 경우 수 ㎛ 크기의 분말을 분산형태의 용매로 투입하거나, 기체에 분말이 부유된 형태로 코팅이 이루어진다. 코팅에 적용되는 분말 크기가 수 ㎛으로 질량이 너무 낮아 고속 비행시 기체와 유사한 거동을 나타낸다고 알려지고 있다. 코팅공정에서 기판에 충돌한 기체(입자를 코팅소재에 고속으로 수송하는 역할)는 기판 중심을 기준으로 방사형으로 기체의 벽이 존재하며, 이에 따라 코팅될 때 중심을 벗어난 분말은 기체의 흐름에 의해 코팅되지 않는다.(그림 7) 이로 인해 서스팬션 플라즈마 코팅(SPS)과 에어로졸 데포지션(AD)은 치밀한 코팅막을 구현할 수 있으나, 낮은 코팅 수율로 코팅막 형성에 많은 비용이 소요된다.

---이하 생략

<본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2019년 11월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF를 다운로드 하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net