강진기 (주)크리스탈온 대표이사

1. 서론

화합물 반도체재료는 크게 전자(electronic) 재료, 광전자(optoelectronic) 재료로 구분되며, 여기서는 광학전자재료를 중심으로 기술동향을 소개하고자 한다. .jpg) LD(laser diode)는 고체레이저에 비해 소형화가 가능하여 LED(light emitting diode)는 친환경, 고효율 소자로 다양한 분야에서 각광받고 있는데, GaAs로 적색 LED만 구현되다가 10여년전에 청색과 녹색의 구현이 가능해져서 신호등, 전광판 등에 사용되었고, 청색 LED에 형광체를 도포하여 백색의 구현도 가능해짐에 따라서 휴대폰, 노트북, 모니터, TV의 BLU(back light unit), 가로등, 자동차 전조등에 시장을 확대하고 있으며, 백열등과 형광등도 대체하기 시작함에 따라 제2의 빛의 혁명을 만들고 있다.

LD(laser diode)는 고체레이저에 비해 소형화가 가능하여 LED(light emitting diode)는 친환경, 고효율 소자로 다양한 분야에서 각광받고 있는데, GaAs로 적색 LED만 구현되다가 10여년전에 청색과 녹색의 구현이 가능해져서 신호등, 전광판 등에 사용되었고, 청색 LED에 형광체를 도포하여 백색의 구현도 가능해짐에 따라서 휴대폰, 노트북, 모니터, TV의 BLU(back light unit), 가로등, 자동차 전조등에 시장을 확대하고 있으며, 백열등과 형광등도 대체하기 시작함에 따라 제2의 빛의 혁명을 만들고 있다.

LD(Laser Diode)분야 또한 청색, Violet, UV, Deep UV를 제조하는 기술이 최근에 개발되어 CD, Laser disk, DVD, BlueRay, HD-DVD등 데이터 저장장치와 TV, Movie theatre등 디스플레이 분야와 광통신 분야에서 응용되어 정보통신산업을 이끌고 있으며, Power supplies, Hybrid 자동차.jpg) 의 전력 전자용과 휴대폰 등의 고주파 전자용까지 광범위하게 사용되고 있다.

의 전력 전자용과 휴대폰 등의 고주파 전자용까지 광범위하게 사용되고 있다.

이러한 화합물반도체 단결정재료의 세계적인 시장규모와 성장성은 그림 1~2와 같으며 2010년 기준으로 12억달러인 것으로 보고되고 있다. 화합물 반도체 재료는 고휘도, 고효율 실현을 위하여 결정의 대형화와 품질이 중요하게 부각되고 있으며, 광전자재료의 주축이 되는 GaAs, InP, Sapphire, GaN, SiC등의 결정성장과 기술동향에 대해 기술하고자 한다.

2. 결정성장 기술 및 시장 동향

가. GaAs, InP

화합물 반도체 GaAs는 가시광선과 적외선의 광원 및 감지기로 사용되며 대표적으로 신호등, 자동차 LED, 디스플레이, 광다이오드, 광검출기가 있으며, CD와 DVD의 저장매체 역시 AlGaAs와 GaAsP LD가 활용된다. 적색, 황색 LED 뿐만 아니라 적외선 레이저 다이오드의 생산과 광통신 네트워크, 고주파 전자용으로 휴대폰, 우주 무선장치까지 화합물 반도체 시장에서 GaAs Wafer가 2012년까지 1억4천만 달러의 성장할 전망이고 두자리수 성장률을 나타내면서 LED산업에 중요 요소를 자리잡고 있다.

InP는 응용분야로는 LD, Laser 검출기, Modulator가 있으며 HEMT, HBT 트렌지스터를 사용되어 자동차용 레이더, 고속 컴퓨터, 무선통신에 활용되며 1,300-1,500nm의 파장 범위의 광통신의 제조 핵심 소재이다. 현재 GaAs와 InP Wafer는 6인치가 개발되었지만, 광전자 재료용은 2인치, 전자재료용은 3, 4인치를 주로 사용되며, 각각 60%와 90%가 광전자 소자에 사용되고 있다. (그림 3~4)

① LEC : Liquid Encapsulation Czochralski.jpg)

.jpg) 종자결정을 용융된 GaAs 혹은 InP의 융액(melt)의 위쪽에서 접촉시켜, 회전과 동시에 상승시키면서 단결정을 성장시킨다. 종자결정을 매달고 있는 Rod의 상승속도와 융액의 온도변화를 조절함으로 인해 원통형의 대형 단결정 ingot를 성장시킬 수 있는 방법으로 실리콘 단결정의 성장과는 달리 융액위에 B2O3 액체로 덮고 챔버를 고압으로 유지하는데, 이는 GaAs와 InP 융액은 대기압에서 As 혹은 P이 휘발성이 커기 때문에 결정성장도중의 휘발을 막기 위함이다.

종자결정을 용융된 GaAs 혹은 InP의 융액(melt)의 위쪽에서 접촉시켜, 회전과 동시에 상승시키면서 단결정을 성장시킨다. 종자결정을 매달고 있는 Rod의 상승속도와 융액의 온도변화를 조절함으로 인해 원통형의 대형 단결정 ingot를 성장시킬 수 있는 방법으로 실리콘 단결정의 성장과는 달리 융액위에 B2O3 액체로 덮고 챔버를 고압으로 유지하는데, 이는 GaAs와 InP 융액은 대기압에서 As 혹은 P이 휘발성이 커기 때문에 결정성장도중의 휘발을 막기 위함이다.

② Bridgeman과 Gradient Freezing법

다결정 재료를 용기속에서 녹는점 이상으로 가열하여 Seed crystal이 존재하는 끝부분부터 서서히 냉각시키면서 단결정을 성장시키는 방법으로 종래에는 수평으로 결정을 성장하였으나, 최근에는 대형결정을 성장하기 용이한 수직법 (Vertical Bridgman)이 많이 사용되고 있다.

Gradient Freezing 법은 Vertical Bridgeman 법과 장치는 유사하나 heater를 다단계로 만들어 각각의 heater를 독립제어함으로서 결정성장이 이루어지게 하는 것이 차이점이며. 정해진 직경으로 성장하고 결정결함이 대폭 감소하는 장점을 가지고 있다.

.jpg)

나. 사파이어 (Al2O3)

나. 사파이어 (Al2O3)

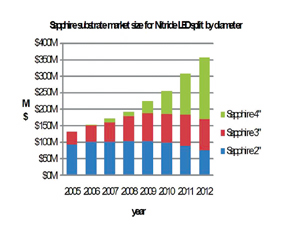

현재, 적색을 제외한 LED 제조용으로는 사파이어 기판이 90% 이상 사용되고 있다. 사파이어 기판은 산과 알칼리에 강하여 화학적으로도 견고하고 경도가 9로 물리적으로도 우수하며 융점이 2050℃로 내열성도 높은 것이 장점이다. 사파이어는 LED의 발광층인 GaN와 유사한 구조를 가지고 있지만, 격자상수가 많이 차이가 있어서 GaN buffer층을 두껍게 입혀야하고 휘도도 낮아서 문제가 많았지만, 이러한 기술적인 문제는 수많은 연구와 개발을 통하여 거의 극복되어 휘도가 최근 10년간 급격하게 향상되었다. 현재는 2, 3인치가 주로 사용되고 있으며, 08년부터 본격적으로 4인치가 양산되기 시작하어 시장이 급속히 확대되고 있으며, 그림 11에 보이듯이 09년에는 2억불 이상의 시장을 형성하였고, 가까운 장래에 6인치가 양산에 채용될 것으로 예상된다.

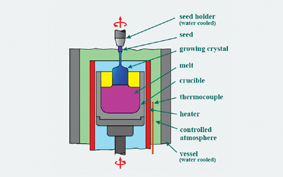

① Czochralski (회전인상법)

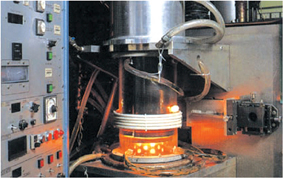

사파이어 결정성장법 중의 하나인 CZ(czochralski)법은 원료인 Al2O3를 이리듐 도가니에 채우고 유도 가열 장치로 이리듐 도가니를 Al2O3의 융점이상으로 가열하여 녹인 후 종자결정을 융액 표면에 접촉시킨 후 회전하면서 끌어 올리면 융점이하로 냉각된 Al2O3가 단결정으로 고화되는 현상을 이용하는 것으로, 그림 12~14는 CZ 성장로와 성장한 4인치 결정을 보이고 있으나, 4인치 이상의 대형 결정을 성장하기 위한 설비는 매우 고가라는 단점이 있다.

사파이어 결정성장법 중의 하나인 CZ(czochralski)법은 원료인 Al2O3를 이리듐 도가니에 채우고 유도 가열 장치로 이리듐 도가니를 Al2O3의 융점이상으로 가열하여 녹인 후 종자결정을 융액 표면에 접촉시킨 후 회전하면서 끌어 올리면 융점이하로 냉각된 Al2O3가 단결정으로 고화되는 현상을 이용하는 것으로, 그림 12~14는 CZ 성장로와 성장한 4인치 결정을 보이고 있으나, 4인치 이상의 대형 결정을 성장하기 위한 설비는 매우 고가라는 단점이 있다.

② Kyropoulus (키로플러스)법

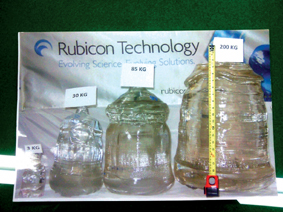

이 방법은 초크랄스키법과 유사하나 단결정을 회전하지 않고, 약간의 인상만 하여 단결정을 성장하는 방법으로, CZ법은 빠른 성장속도로 3~5일에 결정을 성장시킬 수 있는 반면, KY법은 8일~20일의 긴 성장시간이 단점이지만, 성장된 결정의 결함이 적으며, 대형결정 성장이 가능하고 설비가격이 CZ법에 비해 낮다는 장점을 가지고 있다. 최근에 생산되는 사파이어 의 60% 정도가 KY법으로 성장되는 것으로 알려져 있다. 그림 15~17은 이 장치와 성장된 단결정을 보이고 있으며, 성장되는 직경은 200~300mm, 높이는 200~250mm의 무게 35~85kg의 대형 단결정이 양산되고 있으며, 최근에는 200kg의 초대형 결정성장에 성공하였음이 발표되었다.

③ EFG(Edge-defined Film-fed Growth)

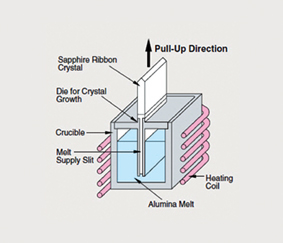

이 사파이어 결정성장 방법은 다른 성장방법과는 달리 판상으로 인상하는 것으로 도가니 내의 융액이 모세관 현상에 의해 Molybdenum Die의 좁은 틈 사이로 빨려 올라와 종자 결정과 접촉하면서 성장이 진행되는 방식으로 결정의 길이가 500mm, 넓이가 80mm 성장 가능하다. (그림 18~20) 이 방법 또한 직경 4인치 이상의 결정을 LED 급의 고품질로 성장시키는 데는 어려움이 있는 것으로 보고되고 있다.

.jpg) ④ HEM (Heat Exchange Method)와 VHGF(vertical horizontal gradient freezing)

④ HEM (Heat Exchange Method)와 VHGF(vertical horizontal gradient freezing)

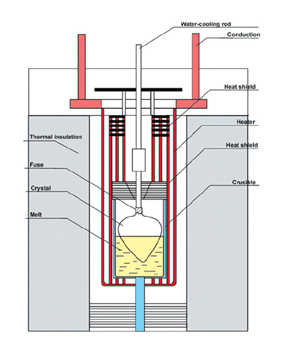

HEM법은 성장로의 내부구조에 형성되는 상하 방향의 온도 구배에 의해 결정 성장이 되는 방법으로 성장하는 동안 어떠한 이동도 없이, 도가니의 온도조절과 종자결정을 냉각하고 있는 He량 변화에 의한 열방출로 조절된다. (그림 21~22) 이 방법은 높은 품질의 결정성장은 어렵지만, 400mm 이상의 대형 사파이어 성장에는 가장 유리하다.

VHGF 결정성장법은 HEM과 원리적으로 유사하나 원형 결정이 아닌 직육면체 결정의 성장할 수 있는 것이 특징이다.다. GaN, SiC와 AlN

현재 LED용 기판의 주류는 사파이어이지만, LD는 GaN 발광층의 전위(dislocation)과 같은 결정결함을 거의 허용하지 않기 때문에, 앞에서 기술한 바와 같이 사파이어와 GaN와의 격자상수 차이 때문에 발생하는 결함 때문에 사파이어는 청자색 레이저용도 사용되지 못하고 있다. 따라서 LD용의 기판의 시장은 급팽창을 하고 있고 현재로서는 유일한 기판재료이기 때문에 사파이어 기판의 50배 이상의 가격임에도 불구하고 사용될 수 밖에 없다.

SiC는 도전성이므로 사파이어 기판과는 달리, 전극을 SiC기판의 아래쪽에 붙이는 것이 가능한 큰 장점이 있지만, SiC는 사파이어보다 매우 고가이며 LED의 일부에만 사용되고 있다.

AlN는 자외선(UV) LED용의 기판으로서 유망한 결정재료이다. UV LED중에서 근자외선(Near UV) LED는 사파이어 기판에서 AlN Buffer층을 형성하여 가능하지만, 원자외선(Deep UV) LED은 AlN 기판을 사용하여야만 제조가 가능하다.

① HVPE(hidride vapor phase epitaxy)법

GaN는 가열해도 융액으로 되지 않기 때문에, 액상으로부터 고상을 얻는 결정성장법을 이용하는 것이 불가능하므로 기상의 Ga과 N의 기체를 반응시켜서 GaN를 성장하는 HVPE법이 주로 사용되고 있다. 그림 28과 같은 반응로내의 상방에 Ga융액을 넣은 보트와 GaN를 성장하기 위한 사파이어 기판을 설치한다. 염화수소가스(HCl)와 Ga의 반응물인 염화갈륨(GaCl)이 사파이어 기판위로 낙하되면서, 암모니아 가스(NH3)와 반응하여 형성된 GaN분자가 사파이어 기판 위로 흡착된다. 그림 29는 이 방법으로 생산되고 있는 2인치의 GaN 단결정을 보여주고 있다.

② Ammonothermal (암열법)

수열법과 유사하나 성장 매체로 암모니아(NH3)를 사용하고 있으며 온도와 압력도 수열법보다 훨씬 높지만 성장 속도가 낮아 현재 양산 공정은 개발되지 않은 것으로 알려져 있다. 그러나 암열법으로 성장된 GaN 단결정은 전위밀도(dislocation density)가 HVPE로 성장한 GaN 단결정 기판보다 매우 낮기 때문에 고효율 LED를 제조하는데 유리한 것으로 알려져 대형결정의 연구개발이 많은 연구기관에서 수행되고 있다.

③ Sublimation (승화법)

SiC는 온도를 올림에 따라서 고체에서 바로 기화해 버리는 물질이므로 SiC 단결정을 만들기 위해 개발된 방법이, SiC 분말을 원료로 사용하여 2200~2700℃ 정도에서 유지시키며 다공질 흑연사이에 온도구배가 형성되도록 하면 기화된 SiC가 다공질 흑연을 통과하여 반대편에 핵생성이 되어 결정으로 성장하게 되는데 이 방법이 Lely Method 로서 일종의 PVT(Physical Vapor Transportation) 결정성장법이다.

그러나 Lely Method로는 가장 큰 결정이 1~2cm이고, 모양도 불규칙하여 소자제조에 직접 사용하기에는 부적합하였다. 그림 31과 같은 대형 SiC 단결정을 만들기 위해 그림 31과 같이 종자결정에 기화된 SiC가 재결정화되어 성장되는 Modified Lely Method가 개발되어, 현재 4인치까지 SiC 단결정 성장할 수 있게 되었다.

.jpg)

이 AlN 기판도 현재 SiC 결정성장법과 유사한 기술로서 2인치 기판이 시장에 보급되기 시작하였고 지속적으로 대형결정의 성장을 위한 기술개선이 이루어지고 있다.

④ Solution (융액법)

최근 Si-Ti-C 용액(solution)으로부터 SiC 단결정을 성장하는 방법이 시도되고 있다. 이 Modified CZ법은 앞에서 기술한 CZ과 유사하지만, 도가니 내에 융액이 아닌 용액을 사용하는 것이 다르다. 이 SiC 성장법은 용액에서 결정을 성장시키기 때문에 승화 재결정법에 비해 결정 결함이 적다. 더불어 종결정과 도가니의 가감 속도 회전 등의 개선에 의해 200μm/hr(5시간에 1mm)로 기존 대비 거의 2배에 가까운 성장 속도를 보인다.

마. ZnO 등의 기타 재료

ZnO는 청색, 백색 LED를 위한 GaN와 격자구조가 일치하기 때문에, 사파이어 기판위에 GaN 박막을 올린 LED보다 효율이 우수해질 수 있다. 그러나 ZnO의 P-type Doping이어려워서 아직까지 기술개발이 완성되지 못한여 ZnO LED가 상용화되지 못하고 있지만, 그 가능성은 충분하다고 한다. ZnO 결정성장 방법으로는 수정(Quartz)을 성장시키는 Hydrothermal (수열) 법이 사용되고 있으며, 먼저 원료 물질인 ZnO 분말을 펠렛 형태로 가공하여 1000℃ 정도로 소결한 후 autoclave의 바닥에 두고, 얇게 절단한 ZnO 종자결정을 autoclave의 상단 부에 매단 후 KOH 용액을 autoclave 내부에 채워서, 하단부의 온도를 370℃, 상단부의 온도를 350℃로 가열하면 하단부에서 녹은 ZnO가 온도차로 발생한 대류에 인해 상단부로 이동하고 종자 결정에 석출되어 결정이 성장하게 된다.

그 외에도 지속적으로 연구되고 있는 LiAlO2, LiGaO2, MgAl2O4 재료들은 주로 CZ법으로 성장기술이 개발되고 있으며, 현재는 연구 초기 단계이지만 결정의 대형화와 품질향상이 이루어지면 새로운 관전자소자용 기판재료로서의 시장을 열어갈 수 있는 후보로 거론되고 있다.

3. 결론

앞에서 광전자 산업시장에서 화합물 반도체 재료는 중추 역할을 수행하고 있음과 대표적인 단결정 재료의 용도, 시장동향과 제조 방법 및 현재 기술 동향을 간략하게 고찰해 보았다. 화합물 반도체가 지금까지는 전자재료 분야의 발전을 이끌어 왔고, 앞 LD, LED 및 광통신 분야에서의 광전자재료로서도 막대한 기여를 할 것이 분명하다.

우리나라의 경우도 화합물반도체의 응용시장인 광통신과 LD, LED를 사용한 전자제품의 산업은 2000년 이후 비약적인 발전을 이루어 왔으면서도, 그 핵심재료인 화합물반도체 단결정 재료의 개발과 생산은 매우 부족하고, 기술경쟁력도 매우 취약하여 대부분을 수입에 의존하여 세계시장 점유율은 5%도 되지 않는 실정이다. 따라서 이 화합물 반도체 결정재료의 중요성을 인식하고, 기술개발에 대한 정책적인 지원이 필요하다.

그림 1. 화합물 반도체 시장동향(기판면적)

그림 2. 화합물 반도체 시장동향(금액)

그림 3. GaAs 기판 시장 동향

그림 4. InP 기판 시장 동향

그림 5. LEC 성장법

그림 6. GaAs 단결정(LEC)

그림 7. InP 단결정(LEC)

그림 8. Bridgeman 성장로

그림 9. Bridgeman 성장법

그림 10. GaAs 단결정(VGF)

그림 11. 사파이어 시장동향

그림 12. CZ 성장로

그림 13. CZ 성장법

그림 14. 사파이어 단결정(CZ)

그림 15 Kyropoulus 성장로

그림 16. Kyropoulus 성장법

그림 17. 사파이어 단결정(KY)

그림 18. EFG 성장로

그림 19. EFG 성장법

그림 20. 사파이어 단결정(EFG)

그림 21. HEM 성장로

그림 22. HEM 성장로

그림 23. 사파이어 단결정(HEM)

그림 24. VHGF 성장로

그림 25. VHGF 성장법

그림 26. 사파이어 단결정(VHGF)

그림 27. Laser Diode(GaN) 시장동향

그림 28. HVPE 성장법

그림 29. GaN 단결정(HVPE)

그림 30. GaN 단결정(암열법)

그림 31. Modified Lely 성장법

그림 32. SiC단결정(M-Lely)

그림 33. SiC 단결정(Modified CZ)

.jpg) 강진기

강진기

서울대 무기재료공학과 학부 및 대학원졸

서울대 무기재료공학과 박사과정수료

삼성반도체통신 부천 통신연구소

삼성종합기술원 소재부품연구소 (GaAs 단결정 개발)

서울대 신소재공동연구소 (BBO, LBO, KTP 단결정 개발)

전자부품연구소 위촉연구원 (YIG 후막단결정 개발)

삼성전기 적층박막사업부 단결정팀 팀장 (LN, LT 단결정 개발)

KOIKE(日)생산부 LT 기술고문

일진 결정성장사업부 사업부장 (LT, 사파이어 단결정 개발)

현재 (주)크리스탈온 대표이사

< 본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 월간세라믹스를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net