박영조 한국기계연구원부설 재료연구소 엔지니어링세라믹연구그룹 책임연구원

1. 서언 : 질화규소(Si3N4)의 개요

각종의 산화물·비산화물 기계구조세라믹스(Engineering Ceramics) 중 질화규소(Si3N4)는 상온과 고온에서 다양한 항목의 열적·기계적 특성이 큰 편차 없이 우수한 것이 특징이다. 예를 들어, 탄화규소(SiC)는 파괴인성이 낮고, 알루미나(Al2O3)와 지르코니아(ZrO2)는 열충격에 취약하며 고온강도가 약하다는 단점을 가지고 있다. 미세구조적 관점에서 질화규소는 침상형(rod-like) 입자에 기인한 in-situ toughening을 유도함으로써 800-1000 MPa의 높은 강도와 8-10 MPam1/2의 높은 파과인성을 나타내게 된다.

고강도·고인성·내마모 특성이 탁월한 기계구조세라믹스는, 고온·고부하 등의 극한 환경에서 유일무이하게 안정적인 성능을 발휘하는 소재로써, 금속 또는 초경 등의 기존 소재가 사용한계에 도달한 일부 응용처 등에서는 이들의 대체재로써 각광받고 있다. 즉, 원료 분말의 고순도화, 미세화 및 소성공정 개발에 의해 현재는 소재특성의 상당한 업그레이드가 이루어져, 금속 부품과의 가격경쟁력에서만 불리할 뿐 물성만을 고려한 스펙은 이미 달성된 소재도 다수 존재한다. 기계구조세라믹스의 우수한 소재특성은 획기적인 생산성 향상을 실현하는 핵심기반으로 산업현장에서 검증되었으며, 질화규소는 그 대표적인 예라고 할 수 있다 <표 1>.

2. 질화규소(Si3N4) 원료산업의 현황

현재 국내에서는 질화규소 분말을 생산하는 기업이 없기 때문에 전량 수입에 의존하고 있다. 고온 구조용 부품을 제조할 때 널리 사용되는 분말은 일본 Ube사의 E10과 독일 H. C. Stark사의 LC12N 등이며, 이 보다 낮은 스펙의 부품 제조에는 일본 DKK사의 저급 분말을 사용하기도 한다. 질화규소 분말의 가격은 가공비와 함께 부품의 단가를 좌우하는 중요한 요인으로써 동 소재의 광범위한 상용화의 장애요인이 되고 있다. 예로써 질화규소 터보챠저로터의 경우 전체 가격에서 질화규소 분말과 소결첨가제가 차지하는 비중은 약 40% 정도에 이른다. 질화규소를 포함한 국내의 기계구조세라믹스 원료산업은 매우 취약하여 이의 개선이 시급하지만, 국내 시장 만으로는 규모가 너무 작다는 한계가 있으므로 궁극적으로는 원천소재기술의 개발에 의한 부품소재 경쟁력의 세계화가 추진되어야 한다.

질화규소 분말의 제법에는 직접질화법, 이미드열분해법, 환원질화법, 기상반응법 등이 알려져 있다. 제조공정에 따라 질화규소 분말의 입도분포, α상 분율, 입자의 형상 및 순도 등에 많은 차이를 유발한다. 이 중 이미드열분해법은 정제된 사염화규소(SiCl4)와 암모니아(NH3)를 원료로 이용하여, 우선 저온에서 중간생성물인 Si(NH)2를 합성하고, 이것을 질소 또는 암모니아 중에서 열분해하여 질화규소분말을 얻는 방법이다 (아래 식 참조). Si(NH)2는 1300K 전후의 온도에서 열분해 되면 입경 10nm 이하의 극미세한 비정질 질화규소 분말을 현성하며, 이를 1500~1700K의 온도로 열처리하여 결정화 및 입성장을 시키는 과정에 의해 고품위 질화규소 분말이 합성된다.

1단계: SiCl4+6NH3 → Si(NH)2+4NH4Cl,

2단계: 3Si(NH)2 → Si3N4+2NH3

3. 질화규소(Si3N4) 연구개발의 현황

3.1 국외 연구 현황

질화규소의 소결연구는 1955년의 반응소결법(Reaction-Bonding Method)에서 시작하여, 1961년의 Si3N4-MgO계의 일축가압소결(Hot Press)에 의해 완전치밀화가 처음으로 달성되었다. 1969년에 Y2O3 등의 희토류 산화물이 소결조제로 유효한 것이 발견되어, 그 후 현재의 기본형인 Si3N4-Y2O3-Al2O3계 조성의 고강도·고인성을 갖는 재료가 개발되었다. 또한 1971~1973년에 사이알론(SiAlON)이 발견되고, 1976년에는 제품의 형상과 크기에 대한 자유도 및 생산성을 향상시킨 가스압소결법(Gas Pressure Sintering)이 개발되었다.

미국의 경우, 1994년부터 5개년에 걸쳐 반응소결 질화규소에 대한 대형과제를 NIST(National Institute of Standard and Technology) 지원 하에 ORNL(Oak Ridge National Lab.)을 주축으로 추진하여 상업화를 위한 토대가 되는 성과를 거두었다. 현재는 캘리포니아에 소재한 Ceradyne사는 소재특성 및 가격경쟁력을 재고하여 반응소결 질화규소 관련으로 ball, 절삭공구, metal forming tool 등의 부품을 생산 판매하고 있는 대표적인 기업이다.

일본의 경우, 질화규소 관련의 연구기관 및 기업은 전 세계적으로 가장 우수한 수준에 도달해 있는 것으로 인정되고 있다. 이를 상징적으로 예시하는 것이, 일반적인 소결법의 출발원료가 되는 고순도 질화규소 분말은 Ube사의 제품이 세계시장을 석권하고 있는 상황이다. 전체적인 연구의 방향은, 종래에는 가스터빈 관련 연구로 대변되는 고강도·고인성화를 위한 전통적 소결법(가압소결, 가스압소결)을 위주로 하여 진행되어 왔으나, 시너지 세라믹스 프로그램에서는 기공배열에 의한 강도유지가 가능한 경량화 소재 연구와 가격경쟁력을 재고하기 위한 반응소결법의 집중 연구가 수행되어졌다. 이상에서 열거한 국외의 질화규소 관련 연구 현황을 <표 2>에 정리하였다.

3.2 국내 연구 현황 한국기계연구원부설 재료연구소(KIMS)의 엔지니어링세라믹연구그룹은, 국가지정연구실(NRL) 사업을 통해 질화규소 소결체의 방향성을 제어함으로써 성능 고도화를 기하는 연구를 수행하여 탁월한 성과를 보고하였다. 즉, 상용의 질화규소 휘스커(길이: 10.5μm, 직경: 0.6μm)를 seed로 사용하고, tape casting 공정을 적절히 변용함으로써 입자배향성을 향상시킬 수 있다는 것에 착안하여 미세구조를 제어하였다. 한편, 전술한대로 요구되어지는 소재특성을 이미 달성한 질화규소 소재의 개발에도 불구하고 현실적으로는 실용화가 상당히 제한되고 있는 것은 고단가에 기인한 것이므로, 현재는 저비용 공정기술 개발을 목적으로 저가 원료인 실리콘의 사용 및 가공손을 최소화하는 near-net shape 제조가 가능한 반응소결/후소결에 관한 연구가 소재원천기술개발사업 등의 대형 국책과제를 통해 집중적으로 진행되고 있다[7-9].

한국기계연구원부설 재료연구소(KIMS)의 엔지니어링세라믹연구그룹은, 국가지정연구실(NRL) 사업을 통해 질화규소 소결체의 방향성을 제어함으로써 성능 고도화를 기하는 연구를 수행하여 탁월한 성과를 보고하였다. 즉, 상용의 질화규소 휘스커(길이: 10.5μm, 직경: 0.6μm)를 seed로 사용하고, tape casting 공정을 적절히 변용함으로써 입자배향성을 향상시킬 수 있다는 것에 착안하여 미세구조를 제어하였다. 한편, 전술한대로 요구되어지는 소재특성을 이미 달성한 질화규소 소재의 개발에도 불구하고 현실적으로는 실용화가 상당히 제한되고 있는 것은 고단가에 기인한 것이므로, 현재는 저비용 공정기술 개발을 목적으로 저가 원료인 실리콘의 사용 및 가공손을 최소화하는 near-net shape 제조가 가능한 반응소결/후소결에 관한 연구가 소재원천기술개발사업 등의 대형 국책과제를 통해 집중적으로 진행되고 있다[7-9].

또한, 종래의 치밀체 질화규소 일변도에서 연구영역을 확장하여, 고비표면적을 활용한 기능성을 접목시킴으로써 필터 및 담체 등으로의 응용이 가능한 다공성 질화규소의 개발에도 힘을 기울이고 있다.

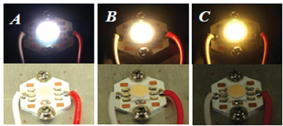

가장 최근에는 소결체가 아닌 분말 형상의 질화규소 소재에 대한 연구에 관심이 모아지고 있다. 질화규소의 고용체 산질화물인 사이알론 형광체는 조성 범위가 넓고, 조성의 제어에 의해 녹색에서 적색까지의 넓은 발광파장을 나타내는 소재로써 일본의 NIMS 연구진에 의해 사이알론 형광체가 실증되었고 국내에서도 이에 대한 연구가 시작되었다. 백색LED의 일반조명 시장 진입을 앞두고 조명의 고효율화와 더불어 고연색성과 색온도 제어가 가능한 감성 조명의 개발에 집중하고 있는데, 사이알론은 결정구조적으로 강한 공유결합성과 낮은 전자친화도에 기인하여 온도 안정성, 광내구성 및 장파장 여기/발광 특성이 우수하기 때문에 장기적으로는 종래의 산화물 형광체를 대체할 소재로 각광받고 있다.

4. 질화규소(Si3N4) 산업의 현황

현재 국내 질화규소 시장의 경우, 절삭공구와 내마모 부품 등의 시장이 주를 이루고 있으며 베어링, Rocker  Arm Tip, Cam Roller 등 부품이 상용화되면 시장이 급속히 확대될 것으로 예상된다.

Arm Tip, Cam Roller 등 부품이 상용화되면 시장이 급속히 확대될 것으로 예상된다.

국내의 세라믹스 산업은 현재 자본력이 약한 중소기업에 의해 상당 부분 유지되고 있으나, 다행히 중소기업의 일부에서 과거의 저급 소재의 세라믹스 제품 생산을 탈피하고 고부가가치의 고급소재, 즉 질화규소를 위시한 비산화물계 세라믹스 제품의 생산을 시도하고 있다.

1) 정밀기계용 질화규소

고성능의 기계를 구현하기 위하여 기계를 구성하는 부품은 점점 더 가혹한 환경에서의 운전에 견딜 수 있어야 한다. 정밀기계용 세라믹스는 파인세라믹스가 전통세라믹스와 구분되어 연구개발 및 생산되기 시작한 1960년대부터 구조세라믹스의 대표적인 응용분야로 자리매김하고 있다. 특히 내마모성이 요구되는 기계부품으로는 베어링 볼과 바디, 베어링 Roller 등 베어링 부품, 사도(thread guide) 등 섬유기계 부품, 씰(seal), 노즐 등 밸브/펌프 부품, 기타 벌목/제지/식품 기계용 내마모 부품 등이 있다[7-9].

이 중 산업규모면에서 가장 큰 것은 베어링 소재이며, 질화규소 베어링은 아직까지 철강에 비해 2-5배의 높은 가격을 형성하고 있지만 우수한 내마모성과 긴 수명으로 점차 시장을 확대하고 있다. 국내에서는 산업규모면에서 절삭공구 이상의 수요가 있는 것으로 판단된다.

2) 절삭공구용 질화규소 소재의 발달에 의해 피가공재의 물성도 향상되고 있기 때문에, 이의 가공을 위한 공구재의 개선도 꾸준히 요구되어지고 있다. 국내 공작기계 산업은 중국, 일본, 미국, 독일에 이어 세계 5위의 규모로서 2006년 수입 25억5천만 달러, 수출 16억5천만 달러, 총 시장규모 4조8천억 원의 시장을 형성하고 있다. 절삭은 일반 선반에 의한 가공 뿐 아니라 톱질, 연삭(숫돌), 밀링, 슬로팅(Slotting), 드릴링, 줄다듬질 등을 포함하며, 이 때 쓰이는 바이트, 커터, 송곳, 끌, 줄, 브로치, 밀링커터, 드릴, 호브 등을 절삭공구라 한다. 1920년대부터 초경합금이 개발되어 현재까지 가장 광범위하게 실용화되어 있으며, 이후 기계적 특성이 탁월한 다양한 세라믹 절삭공구가 개발되었지만 현재까지 가격이 너무 높아 절삭공구 시장의 10% 수준만을 점유하고 있다. 이 중 질화규소계가 대세인 세라믹 절삭공구의 국내시장 규모는 2008년 기준으로 월 36만개 정도의 수요로 집계되어 연간 약 150억 원에 이르는 것으로 파악된다.

소재의 발달에 의해 피가공재의 물성도 향상되고 있기 때문에, 이의 가공을 위한 공구재의 개선도 꾸준히 요구되어지고 있다. 국내 공작기계 산업은 중국, 일본, 미국, 독일에 이어 세계 5위의 규모로서 2006년 수입 25억5천만 달러, 수출 16억5천만 달러, 총 시장규모 4조8천억 원의 시장을 형성하고 있다. 절삭은 일반 선반에 의한 가공 뿐 아니라 톱질, 연삭(숫돌), 밀링, 슬로팅(Slotting), 드릴링, 줄다듬질 등을 포함하며, 이 때 쓰이는 바이트, 커터, 송곳, 끌, 줄, 브로치, 밀링커터, 드릴, 호브 등을 절삭공구라 한다. 1920년대부터 초경합금이 개발되어 현재까지 가장 광범위하게 실용화되어 있으며, 이후 기계적 특성이 탁월한 다양한 세라믹 절삭공구가 개발되었지만 현재까지 가격이 너무 높아 절삭공구 시장의 10% 수준만을 점유하고 있다. 이 중 질화규소계가 대세인 세라믹 절삭공구의 국내시장 규모는 2008년 기준으로 월 36만개 정도의 수요로 집계되어 연간 약 150억 원에 이르는 것으로 파악된다.

3) 철강·비철 용탕용 질화규소

철강 제조 공정 중 세라믹 소재가 적용될 수 있는 공정은 용융, 정련 및 주조, 성형 및 마무리 공정 등으로 광범위하다. 특히, 원료분체(석회암, 코크스, 철광석 등)가 코크스로, 소결로, 고로(高爐), 전로(轉爐)등 주요설비로 대량으로 이송되므로, 각종 운송설비에 내마모 특성이 요구된다. 한편, 비철금속산업에서 주로 사용되는 세라믹 소재는 질화규소, 사이알론, 알루미나, 지르코니아, 탄화규소 들이며, 이들은 용해용 부재로 가장 많이 사용되며 압출다이 등으로도 응용된다. 4대 주요 비철금속은 생산량이 가장 많은 구리, 알루미늄, 아연, 납을 지칭하는데, 기계구조세라믹스는 이 중 대부분 알루미늄 용융 및 주조산업에 사용이 집중된다. 용해용 세라믹 부재로는 히터 보호관과 Riser tube, 갈고리, 용탕을 받는 바가지와 용기(Ladle and crucible), level 센서, 열전대 보호관, 슬리브, 필터 등이며 그림 4에 알루미늄 제조 공정에 사용되는 질화규소 제품과 사이알론 제품을 나타내었다. 그림에서 알 수 있듯이 용탕 관련의 제품은 대형 위주이기 때문에 성형 및 소성 공정을 위한 대형장비가 요구되며 국내에서는 산업의 기반이 없는 실정이다.

4) 자동차 부품용 질화규소

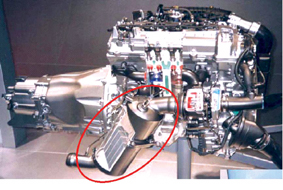

현재까지의 실용화는 주로 디젤엔진 부품이 주를 이루는데, 그 이유는 구조용 세라믹스 자체의 취성에 기인해 자동차 사고가 일어날 경우 운전자의 상해가 크게 유발되는 승용차보다는 운전자의 직접적인 상해가 크게  일어나지 않는 중대형 디젤 차량에로의 적용이 보다 안전하다는데서 찾을 수 있다. 무게가 가볍고 내열성과 내마모성이 높은 질화규소 세라믹스는 피스톤, 밸브, 로커아암, 터보챠저 등에 적용되어 자동차 엔진의 에너지효율을 높일 것으로 기대되고 있다. 현재까지 엔진 등에의 적용비율이 크지는 않으나 향후 유가 상승에 의해 가격경쟁력 문제가 해결된다면 그 적용 폭은 확대될 전망이다.

일어나지 않는 중대형 디젤 차량에로의 적용이 보다 안전하다는데서 찾을 수 있다. 무게가 가볍고 내열성과 내마모성이 높은 질화규소 세라믹스는 피스톤, 밸브, 로커아암, 터보챠저 등에 적용되어 자동차 엔진의 에너지효율을 높일 것으로 기대되고 있다. 현재까지 엔진 등에의 적용비율이 크지는 않으나 향후 유가 상승에 의해 가격경쟁력 문제가 해결된다면 그 적용 폭은 확대될 전망이다.

한편, 디젤엔진을 사용하는 경유자동차는 가솔린자동차에 비해 20%이상 열효율이 높아 연료절감효과를 보일 뿐만 아니라, 문제가 되고 있는 온난화 가스인 이산화탄소 배출량에 있어서도 약 10%에 불과하기 때문에 경제성·환경친화성이라는 관점에서 당연 주목을 받고 있다. 그러나 고효율과 환경친화성이라는 장점을 가진 디젤엔진이지만, 입자상물질(PM)과 질소산화물(NOx)의 배출량은 오히려 가솔린엔진에 비해 현저히 높기 때문에 실용화를 위해서는 이의 저감을 위한 매연여과장치(DPF:Diesel Particulate Filter)의 장착이 필수적이다. DPF 장치용 필터를 원재료로 분류할 경우, 금속계와 세라믹계로 양분할 수 있으며 압출에 의해 하니컴(honeycomb)구조로 성형 가능한 세라믹계 필터가 주류를 이루고 있다[10,11]. 세라믹계 필터의 실용화 사 례로, 코닝, NGK 등의 일부 다국적 기업에 의한 코오디어라이트(Cordierite)계 필터가 공급되어 있으나, 재생 시 이상고온현상에 의해 부분적으로 용융되어 채널이 막히는 문제를 노출하고 있다. 이를 개선하기 위해 고융점의 SiC 필터가 일본 Ibiden사에 의해 개발되어 프랑스의 푸조승용차(Peugeot 607)에 장착되어 양산에 성공하는 등 가장 광범위하게 적용되고 있다.

례로, 코닝, NGK 등의 일부 다국적 기업에 의한 코오디어라이트(Cordierite)계 필터가 공급되어 있으나, 재생 시 이상고온현상에 의해 부분적으로 용융되어 채널이 막히는 문제를 노출하고 있다. 이를 개선하기 위해 고융점의 SiC 필터가 일본 Ibiden사에 의해 개발되어 프랑스의 푸조승용차(Peugeot 607)에 장착되어 양산에 성공하는 등 가장 광범위하게 적용되고 있다.

그러나 SiC 필터는 열충격 저항성이 낮아 일체형으로 제조하지 못하고 여러 조각으로 제조되어 조립과정을 거치고 있으며, 또한 고온소성을 요구하기 때문에 필연적으로 고가화 되는 한계를 나타내는 등, 열충격 특성 및 경제성에 있어 제고될 여지를 남기고 있어 질화규소에 의한 대체를 위한 연구가 진행되고 있다. 2011년 기준으로 DPF용 세라믹 필터의 국내시장 규모는 운행차의 경우 약 3,210억 원, 제작차의 경우 약 667억 원 추산된다[10].

5. 결언 : 질화규소(Si3N4)의 발전 방향

우리나라에서 자동차, 정밀기계, 반도체/디스플레이 및 항공우주 관련의 산업은 향후 지속적인 성장이 예상되므로, 이들 산업의 장치설비와 소재 가공에 필요불가결한 고강도·고인성·내마모 특성의 질화규소 소재의 시장 규모 또한 이에 상응하는 확대가 예상된다. 소재 특성에 아울러 저비용화를 동시에 추구하는 반응소결질화규소의 실용화를 달성하기 위해서는 본문에서 언급한 “질화-후소결” 공정 이외에도 다음과 같은 분야의 지원이 뒷받침 되어야 한다.

첫째, 저비용화를 구현할 수 있는 양산화 성형공정으로는 사출성형, gelcasting, 분체 pressing 등이 적합하므로, 산업 현장에서는 이를 위한 슬러리 및 고립제조법의 확보가 요구된다.

둘째, 소결체 전체가 균일한 벌크 소재의 구조로써 고강도·고인성·내마모 성능의 동시 향상은 기대하기 어려우므로, 표면층의 개질에 의한 경사구조화의 기술 개발이 필요하다.

셋째, 각종 산업의 부품에 널리 적용되기 위해서는 제조 단가를 낮추는 것은 물론 소재의 신뢰성 향상이 중요한 변수가 된다. 반응소결법은 조성변수와 공정변수가 통상의 소결법과 비교하여 복잡하므로 이의 제어는 아직 완벽한 수준과는 거리가 있다고 할 수 있다.  따라서 일정한 수준의 특성을 재현성 있게 구현할 수 있기 위하여 전 공정의 표준화가 요구된다.

따라서 일정한 수준의 특성을 재현성 있게 구현할 수 있기 위하여 전 공정의 표준화가 요구된다.

마지막으로, 현재 수입에 의존하고 있는 품목의 수입대체를 위해서는 연구기관의 성공적인 연구목표 달성과 병행하여 산업계에서의 연구 성과물의 적극적인 채택을 위한 정책적인 지원이 요구된다.

한편, 전통적인 치밀성 소결체에 아울러 다공성 소결체는 질화규소의 실용화를 위한 break through를 제공할 수 있을 것으로 전망된다.

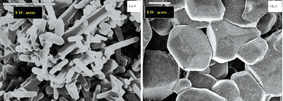

한 예로써 초미의 관심사인 나노 PM의 포집을 고려한다면, 현재 기술의 세라믹 필터 소재는 “기공채널의 구조와 크기”라는 판단 기준에서 적합한 필터라고 할 수 없다. 기존 필터의 경우 기공크기가 상대적으로 조대하여 나노 크기의 PM을 제거하기에 적당하지 않음에 반해, 침상구조로 발달하는 질화규소의 미세구조 특성을 이용하여, 통기성과 포집성능을 동시에 극대화한 신개념의 필터개발이 가능할 것으로 기대된다. 즉, 질화규소는 침상형 입자 미세구조에 의해 단순구조가 아닌 복잡구조의 기공채널 구조를 갖는 것이 특징이고(그림 6(a)), 따라서 입상형 입자에 의한 관통형 기공채널 구조를 갖는 SiC(그림 6(b)) 등의 다른 세라믹 필터와 비교하여 PM을 포집할 수 있는 기공의 비표면적이 큼과 동시에, 사용 중 채널 막힘에 의한 통기성능의 저하도 작다. 분진배출과 관련하여 현재의 중량제어 위주에서 미래에 도입될 것이 확실한 수량제어에 대처가능한 차세대 필터로써 질화규소가 유망하다고 할 수 있다.

참고문헌

1. Ceramic Source ‘89

2. M. Savitz, Am. Ceram. Soc. Bull., 78(3), 52 (1999)

3. Ceramic Guide Roller Brochure, Shinagawa Refractories Co,. Ltd.

4. Guide Ceram Brochure, NGK Co., Ltd.

5. M. Ota, T. Itaya, M. Mori, 機械と工具, 70 (1988)

6. N. Akio, “切削工具·治工具への應用,” New Ceramics, 2(4), 63 (1989)

7. 한병동, 박동수, “세라믹스의 마모, 마찰 및 응용”, 기계와 재료 10권 2호 (1998).

8. “Engineering Ceramics Market Outlook”, Ceramic Bulletin, p. 16-17, Nov. 2003.

9. A. Okada, “Automotive and industrial applications of structural ceramics in Japan”, J. Eur. Ceram. Soc., v. 28, p. 1097-1104 (2008).

10. 박영조, 김해두, 세라미스트, 10(6), 56-61 (2007)

11. M. Miyakawa, H. Sato, H. Maeno and H. Takahashi, JSAE Review, 24, 269-276 (2003)

표 1. 질화규소 세라믹 부품과 기존 초경/금속 부품의 성능 비교[1-6]

표 2. 국외의 질화규소 세라믹스 관련 연구 현황

그림 1. 고연색 색온도 제어 LED 광소자. A, B, C의 순서대로 연색지수 증가 및 색온도 저감

그림 2. Ceradyne, inc.(Costa Mesa, California, US)에서 생산하는 질화규소 베어링 및

밸브 부품. (a) Rolling 베어링용 Roller, (b) 볼 베어링, (c) Check Valve용 볼

그림 3. 절삭가공 예와 질화규소 절삭공구

그림 4. 알루미늄 제조 공정에 사용되는 질화규소 제품[Si3N4, Kyocera]

A: Riser tube or stalk tube in molten aluminum, B: Heater Protection Tube, C: Protection Tube for Thermocouple,

D: Degassing Pipe and Roter, E: Pump for transfer of molten

그림 5. DPF 장착 디젤엔진 (원 내부는 필터 단면도)

그림 6. 세라믹 필터의 미세구조 비교 (a) 질화규소, (b) SiC

박영조

박영조

서울대학교 무기재료공학과 학사 졸업

서울대학교 무기재료공학과 석사 졸업

동경대학교 재료학과 박사 졸업

Oak Ridge National Lab. (USA) 박사후과정

현재 한국기계연구원부설 재료연구소 책임연구원

<본 사이트는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2010년 6월호를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net