WPM 8분과/ 초고순도 SiC 소재기술 개발 동향

이주원 LG이노텍 CTO 부사장 (WPM 8분과 사업단장)

1. 서론

지난 30여 년간 탄화규소(SiC) 소재는 기계-구조용 소재로의 응용뿐만 아니라 반도체 또는 LED 소재로의 응용을 위해 선진국을 중심으로 많은 연구가 이루어져 왔다. 국내에서는 주로 학계와 국가연구소를 중심으로 연구가 꾸준히 진행되어 왔으며, 최근 국가 성장 동력 산업인 반도체, 디스플레이, 자동차 산업 및 녹색 산업의 부흥과 함께 미래 세계 시장에서 경쟁력을 갖기 위해 확보해야 하는 핵심 소재로 자리매김하고 있다. 특히, 반도체 공정의 대구경화, 선폭미세화 및 플라즈마 환경의 가혹화로 인해 내입자오염도 및 내플라즈마성이 향상된 소재개발에 대한 요구가 높아지고 있고 차세대 반도체/LED 공정의 고수율 및 고효율화를 위해서는 SiC 소재의 초고순도화가 절실히 필요한 실정이다.

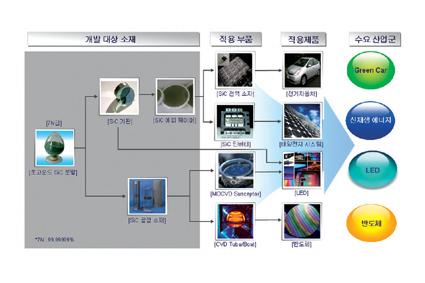

응용분야별 제품으로는 반응관, 보트(boat)류, 엣지 링(edge ring), 포커스 링(focus ring), 서셉터(Susceptor) 등의 반도체/LED 공정용 초고순도 부품, 실리콘 단결정 기판 대체가 가능한 에너지 반도체 소자용 SiC 단결정 및 사파이어 기판을 대체할 수 있는 LED 소자용 기판에 초고순도 SiC 소재가 적용될 수 있고 그 사용량도 급격히 증가할 것으로 예상된다. 특히, 전기자동차, 하이브리드카, 그리고 에너지 절약이 요구되는 다양한 전자제품용 전력 소자, 태양광전지의 에너지 변환소자, LED/LD 소자 및 고주파 소자를 위한 기판으로 사용이 확대될 것으로 기대되는데, 초고순도 SiC 소재 적용에 따른 기판 결함 감소로 인해 소자의 고품질화 및 고효율화에 기여할 수 있다.(그림 1)

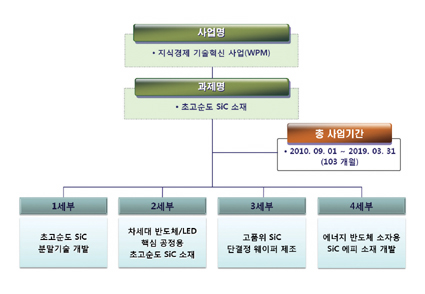

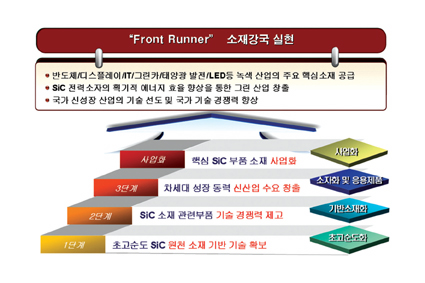

한편 대부분의 고부가가치 초고순도 SiC 소재는 기술 선진국으로부터 전량 수입에 의존하고 있기 때문에 미래 국가 경쟁력 향상 및 국가 기간산업의 세계 경쟁력 유지를 위해서는 체계적인 기술 개발을 통해 초고순도 SiC 소재를 반드시 확보해야하는 시점에 있다. 특히, 원료 분말 단계부터 소재까지 체계적으로 융합된 기술 개발이 추진된다면 원천성이 높은 기술 개발 가능성이 클 것으로 예상되며, 초고순도 SiC 소재 적용을 통해 국가 기간산업인 반도체, 디스플레이, 그린카 등 수요산업의 미래 경쟁력 제고 및 국내 소재산업의 활성화라는 상호 시너지효과를 기대할 수 있다.  우리나라에서는 세계최고 수준의 소재개발을 지원하기 위한 WPM(World Premier Materials) 사업에서 10대 핵심소재를 선정하여 대규모의 정부지원 및 기업투자가 진행되고 있는데, 이중 제 8과제에 속하는 초고순도 SiC 소재개발 사업은 총 9년 동안 초고순도의 SiC 원료분말로부터 결함제로에 가까운 고품위 SiC 에피웨이퍼까지 차세대 반도체, 디스플레이, 자동차 산업에서 요구되는 초고순도 SiC 소재 전체를 포함하고 있다. 본 사업의 구성을 좀 더 자세히 살펴보면 대기업, 중소기업 및 대학, 연구소를 포함하여 총 22개 기관이 참여하며 초고순도 SiC 분말 기술의 개발과 이를 이용한 차세대 반도체/LED 핵심공정용 초고순도 SiC 소재 제조 기술, 고품위 SiC 단결

우리나라에서는 세계최고 수준의 소재개발을 지원하기 위한 WPM(World Premier Materials) 사업에서 10대 핵심소재를 선정하여 대규모의 정부지원 및 기업투자가 진행되고 있는데, 이중 제 8과제에 속하는 초고순도 SiC 소재개발 사업은 총 9년 동안 초고순도의 SiC 원료분말로부터 결함제로에 가까운 고품위 SiC 에피웨이퍼까지 차세대 반도체, 디스플레이, 자동차 산업에서 요구되는 초고순도 SiC 소재 전체를 포함하고 있다. 본 사업의 구성을 좀 더 자세히 살펴보면 대기업, 중소기업 및 대학, 연구소를 포함하여 총 22개 기관이 참여하며 초고순도 SiC 분말 기술의 개발과 이를 이용한 차세대 반도체/LED 핵심공정용 초고순도 SiC 소재 제조 기술, 고품위 SiC 단결 정 웨이퍼 제조 기술, 그리고 에너지반도체 소자용 SiC 에피 소재 기술로 구성되어 있다.(그림 2)

정 웨이퍼 제조 기술, 그리고 에너지반도체 소자용 SiC 에피 소재 기술로 구성되어 있다.(그림 2)

(1) 초고순도 SiC 원료 및 분말 기술은 세계적으로 기술 개발 초기 단계이며 일본의 몇몇 회사에서 독자적으로 제조하여 자사의 초고순도 제품 제조에 사용하는 정도의 수준일 뿐 세계시장에서 구매할 수 없는 전략 소재다. 그렇기 때문에 미래에 전개될 거대한 초고순도 SiC 소재 시장을 선점하고 활성화하기 위해서는 경제성이 우수하면서 대량생산이 가능한 7N급 초고순도 SiC 원료 및 분말 제조 기술 확보가 반드시 필요하다.

(2) 반도체 및 LED 산업의 활성화로 전기적, 기계적 및 열적, 화학적으로 특성이 우수한 SiC 소재가 공정 장비용 부품으로 사용이 점차 증가되고 있다. 향후 대구경화 및 초고집적화를 요구하는 반도체 공정의 높은 플라즈마 및 고온 환경 뿐만 아니라 LED 공정의 고효율화를 위해서는 요구 수준 이상의 순도를 갖는 초고순도 고밀도 SiC 대형 부품 제조 기술 확보가 반드시 필요하며 이를 통해 미래 거대 시장 선점의 우위를 확보할 수 있을 것이다.

(3) SiC 단결정 웨이퍼 및 에피 웨이퍼는 그린카의 전력소자, 태양광소자의 에너지 변환소자, 에너지 절약이 요구되는 다양한 전자제품 용 전력소자, LED/LD소자 및 고주파 소자에 응용이 확대될 것이다. 이를 위해서는 소자구현을 위한 기판소재인 SiC 단결정 웨이퍼의 성장 및 가공 기술이 매우 중요하며, 특히 소자 제작 수율 향상 및 고품질 에피 성장을 위해 동공결함과 같은 Killer와 전위 및 표면 결함 등이 최소화되어야 할 것이다. 또한 에피 박막의 경우 소자의 정격을 정하는 중요한 활성층 역할을 담당하며, 두께 및 도핑농도의 균일도를 기본적으로 확보해야 됨은 물론, 더 나아가 소자 신뢰성 확보를 위해 적층 및 기저면전위 결함을 최소화하여야 한다. 이와 같이 결함제로의 요구수준 달성을 통해 세계시장에서의 경쟁력을 얻을 수 있을 것이다.

본 고에서는 WPM 사업으로 진행되고 있는 초고순도 SiC 소재의 네 가지 세부 기술 개발 요소에 대한 국내외 동향 및 기술의 수준 그리고, 향후 우리가 나아가야할 기술개발 방향등을 제시하고자 한다.

2. 초고순도 SiC 소재별 개발동향

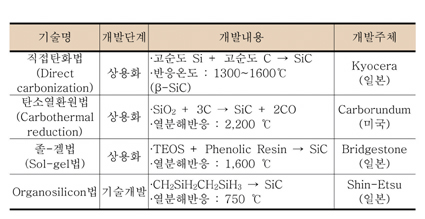

2.1 초고순도 SiC 분말 소재 전 세계적으로 초고순도 SiC 분말 제조는 주로 일본을 중심으로 분말 개발 및 양산화를 시도 중(6N급 초고순도 SiC 분말)이고 그 외 Carbor

전 세계적으로 초고순도 SiC 분말 제조는 주로 일본을 중심으로 분말 개발 및 양산화를 시도 중(6N급 초고순도 SiC 분말)이고 그 외 Carbor

undum사(미국)에서 5N급 SiC 분말을 생산 중이다. 초고순도 SiC 제품을 생산하고 있는 일본회사(스미토모, 이비덴, 아사히 글라스, 브릿지스톤, 소화전공 등)에서는 초고순도 SiC 분말을 자체 생산 또는 위탁 생산하여 전량 자사 제품 제조에 사용하고 있다. 일본에서 초고순도 SiC 분말은 수출 규제 품목으로 설정되어 있으며 최근, 불순물 함량이 보다 낮은 초고순도 SiC 분말 .jpg) 기술 개발이 진행 중이다. 그러나 고순도 및 초고순도 SiC 분말 합성을 위해 개발된 기술은 각 합성공정의 문제점으로 아직까지 대량 생산 체제를 구축하지 못하고 있는 실정이다.(표 1) 국내에서 초고순도 SiC 분말 생산은 이루어지고 있지 않으나, 기술개발은 기존 소재원천기술개발사업을 통하여 3N의 순도를 가지는 반응소결용 SiC 분말을 합성하는 기술을 확보하였다. 핵융합연구소에서는 DC plasma reactor 시스템에서 SiC 소결봉을 플라즈마로 열분해하여 증발 후 응축반응을 하는 플라즈마분해 및 응축 기상합성법을 이용하여 20~30nm의 SiC 나노분말을 제조하는 기술을 개발 중에 있다.

기술 개발이 진행 중이다. 그러나 고순도 및 초고순도 SiC 분말 합성을 위해 개발된 기술은 각 합성공정의 문제점으로 아직까지 대량 생산 체제를 구축하지 못하고 있는 실정이다.(표 1) 국내에서 초고순도 SiC 분말 생산은 이루어지고 있지 않으나, 기술개발은 기존 소재원천기술개발사업을 통하여 3N의 순도를 가지는 반응소결용 SiC 분말을 합성하는 기술을 확보하였다. 핵융합연구소에서는 DC plasma reactor 시스템에서 SiC 소결봉을 플라즈마로 열분해하여 증발 후 응축반응을 하는 플라즈마분해 및 응축 기상합성법을 이용하여 20~30nm의 SiC 나노분말을 제조하는 기술을 개발 중에 있다.  본 사업에서는 7N급 이상의 초고순도 SiC 분말 기술 개발을 목표로 하여 이로부터 해외의 경쟁사보다 월등한 순도 및 입도를 갖는 맞춤형 고품위 SiC 분말을 개발하고자 한다. 초고순도 SiC 원료 및 분말 기술은 국가 미래 신성장 동력 산업인 차세대 반도체/LED 산업용 세라믹 부품 및 그린카/태양광 인버터에 적용되는 에너지반도체 소자용 SiC 단결정 기판의 제조와 관련된 핵심 기술이다. 이러한 초고순도 SiC 분말 제조 기술의 확보를 통해 국내 세라믹 산업이 세계 시장에서 경쟁력을 확보할 수 있을 뿐만 아니라 화학 관련 산업의 초고순도 공정 기술 및 분석 기술 확보와 같은 선진국형 산업 기술을 축적할 수 있을 것으로 기대된다.

본 사업에서는 7N급 이상의 초고순도 SiC 분말 기술 개발을 목표로 하여 이로부터 해외의 경쟁사보다 월등한 순도 및 입도를 갖는 맞춤형 고품위 SiC 분말을 개발하고자 한다. 초고순도 SiC 원료 및 분말 기술은 국가 미래 신성장 동력 산업인 차세대 반도체/LED 산업용 세라믹 부품 및 그린카/태양광 인버터에 적용되는 에너지반도체 소자용 SiC 단결정 기판의 제조와 관련된 핵심 기술이다. 이러한 초고순도 SiC 분말 제조 기술의 확보를 통해 국내 세라믹 산업이 세계 시장에서 경쟁력을 확보할 수 있을 뿐만 아니라 화학 관련 산업의 초고순도 공정 기술 및 분석 기술 확보와 같은 선진국형 산업 기술을 축적할 수 있을 것으로 기대된다.

2.2 차세대 반도체/LED 핵심공정용 초고순도 SiC 소재

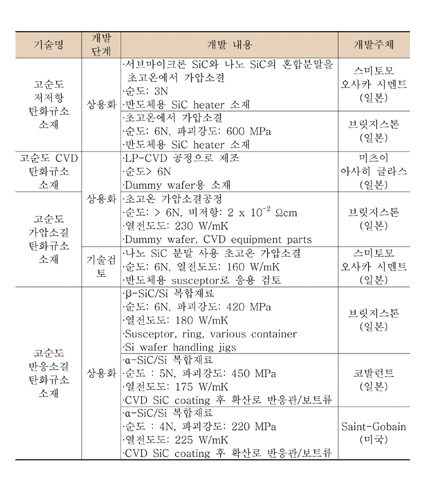

최근 반도체 시장은 웨이퍼의 대구경화 및 반도체칩의 고집적화 등을 통한 저가격화가 두드러지게 나타나고 있으며, 특히 높은 수율 및 초고집적 반도체 공정을 개발하기 위한 실리콘 웨이퍼의 대구경화(450mm) 및 고순도화의 진행이 가속될 것으로 예측된다. 이와 더불어 반도체 공정에 적용되고 있는 고온용 부품들 역시 대구경화/초고순도화의 요구수준에 맞도록 그 이상의 순도를 갖는 초고순도 SiC 재질의 대형 부품들을 요구하고 있다. 그러나, 국내 반도체부품 기술과 시장은 아직 요구수준에 미치지 못하고 있으며 관련 소재는 기술 선진국에서 전략 소재로 취급/관리되고 있어 수급이 용의치 않아 국내 원천기술 확보 및 관련 기술 개발에 많은 제약을 받고 있는 실정이며 국산화율도 5% 미만으로 매우 낮다.  SiC 소결체 제조를 위한 대표적인 상용화 공정으로 반응소결 및 가압소결 공정을 들 수 있다. 반응소결 SiC는 카본 또는 카본과 탄화규소로 이루어진 성형체에 용융된 실리콘을 모세관 압력으로 침윤시켜 이 과정에서 용융실리콘과 카본의 고온반응을 통해 SiC를 제조하는 기술로 1450~1600℃ 온도 범위에서 기공이 없는 치밀한 구조의 SiC 소결체를 짧은 시간내에 제조할 수 있으며, 반응소결 후 성형체의 치수, 형상이 유지되어 최소한의 가공만으로 원하는 형태의 SiC 제품을 제조할 수 있다. 이러한 장점 때문에 반도체 공정 장비용 부품 제조 기술로 각광받고 있다. 일본의 경우 Toshiba Ceramics사에서 TPSS grade 제품을 상용화하였고, 미국의 Saint-Gobain사, 독일의 Maicom-Quarz GmbH사는 최고 300mm 실리콘 웨이퍼용 대구경 SiC 부품을 생산하고 있다. 그러나, 이들 기업의 소재는 아직 초고순도에 미치지 못하고 있으며, 오직 일본 Bridgestone사만이 고순도 SiC 부품 제조 기술을 보유하고 있어 고순도 β-SiC 분말을 사용하여 Purebeta-R grade 초고순도 반응소결 SiC 및 Purebeta-S grade 초고순도 가압소결 SiC 제품을 생산 중이다.(표 2)

SiC 소결체 제조를 위한 대표적인 상용화 공정으로 반응소결 및 가압소결 공정을 들 수 있다. 반응소결 SiC는 카본 또는 카본과 탄화규소로 이루어진 성형체에 용융된 실리콘을 모세관 압력으로 침윤시켜 이 과정에서 용융실리콘과 카본의 고온반응을 통해 SiC를 제조하는 기술로 1450~1600℃ 온도 범위에서 기공이 없는 치밀한 구조의 SiC 소결체를 짧은 시간내에 제조할 수 있으며, 반응소결 후 성형체의 치수, 형상이 유지되어 최소한의 가공만으로 원하는 형태의 SiC 제품을 제조할 수 있다. 이러한 장점 때문에 반도체 공정 장비용 부품 제조 기술로 각광받고 있다. 일본의 경우 Toshiba Ceramics사에서 TPSS grade 제품을 상용화하였고, 미국의 Saint-Gobain사, 독일의 Maicom-Quarz GmbH사는 최고 300mm 실리콘 웨이퍼용 대구경 SiC 부품을 생산하고 있다. 그러나, 이들 기업의 소재는 아직 초고순도에 미치지 못하고 있으며, 오직 일본 Bridgestone사만이 고순도 SiC 부품 제조 기술을 보유하고 있어 고순도 β-SiC 분말을 사용하여 Purebeta-R grade 초고순도 반응소결 SiC 및 Purebeta-S grade 초고순도 가압소결 SiC 제품을 생산 중이다.(표 2)

반도체 공정용 반응소결 SiC 제품을 생산하고 있는 국내 업체로는 SKC솔믹스와 (주)이노쎄라가 대표적인데, 이들 기업들은 각각 대형 성형기술과 반응소결 기술들을 보유하고 있으며 현재 국내 반도체 업체에 적용하고 있다. 가압소결 SiC의 경우 기존에는 SiC 분말에 소결조제를 첨가하여 고압하에서 고밀도의 제품을 제조하였는데, LED 공정부품에 적용하기 위해 기존에 첨가했던 금속 소결 조제의 제거가 반드시 필요하며 현재 소결조제를 첨가하지 않고 고밀도 제품을 상용화한 국내 기업은 아직 전무한 실정이다.

2.3 에너지반도체 소자용 SiC 단결정 및 에피 소재 에너지반도체 소자는 1947년 트랜지스터의 출현으로 반도체 시대가 도래한 이후 MOSFET, IGBT 등으로 변화, 발전하여 SiC 전력반도체는 현재 정격전류 8,000A, 정격전압 12kV의 수준까지 개발되었다. 그러나 전력반도체 소자용 기존 실리콘 소재의 경우 물성적 한계에 직면하여 고전압, 저손실 등 새로운 이슈에 대응할 소재가 필요한 실정이다. SiC 전력반도체 소자는 실리콘 전력반도체 소자에 비해 매우 우수한 물질특성을 가지고 있어 고전압 전력소자로써 가능성이 매우 클 뿐만 아니라 전력변환 장비의 크기를 획기적으로 줄일 수 있고 300℃ 이상의 고온 환경에 직접 노출되어도 작동이 가능하여 제어의 신뢰성 및 정확성을 높이고 빠른 응답성을 얻을 수 있다. 그리고, 실리콘 소자 대비 54% 이상의 에너지 손실을 절감할 수 있다. 전력반도체용 SiC 웨이퍼 제조기술은 Homoepitaxy가 가능하고 전류를 확산할 수 있는 SiC 단결정의 성장 및 기판제조 기술과 그 기판위에 전력반도체 소자를 구현할 수 있는 활성층을 성장하는 SiC 에피 웨이퍼 제조기술로 나눌 수 있다.

에너지반도체 소자는 1947년 트랜지스터의 출현으로 반도체 시대가 도래한 이후 MOSFET, IGBT 등으로 변화, 발전하여 SiC 전력반도체는 현재 정격전류 8,000A, 정격전압 12kV의 수준까지 개발되었다. 그러나 전력반도체 소자용 기존 실리콘 소재의 경우 물성적 한계에 직면하여 고전압, 저손실 등 새로운 이슈에 대응할 소재가 필요한 실정이다. SiC 전력반도체 소자는 실리콘 전력반도체 소자에 비해 매우 우수한 물질특성을 가지고 있어 고전압 전력소자로써 가능성이 매우 클 뿐만 아니라 전력변환 장비의 크기를 획기적으로 줄일 수 있고 300℃ 이상의 고온 환경에 직접 노출되어도 작동이 가능하여 제어의 신뢰성 및 정확성을 높이고 빠른 응답성을 얻을 수 있다. 그리고, 실리콘 소자 대비 54% 이상의 에너지 손실을 절감할 수 있다. 전력반도체용 SiC 웨이퍼 제조기술은 Homoepitaxy가 가능하고 전류를 확산할 수 있는 SiC 단결정의 성장 및 기판제조 기술과 그 기판위에 전력반도체 소자를 구현할 수 있는 활성층을 성장하는 SiC 에피 웨이퍼 제조기술로 나눌 수 있다.

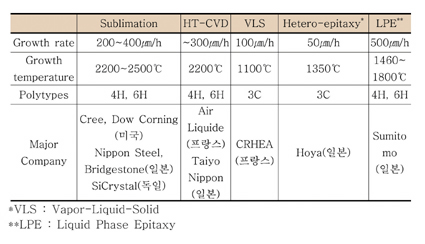

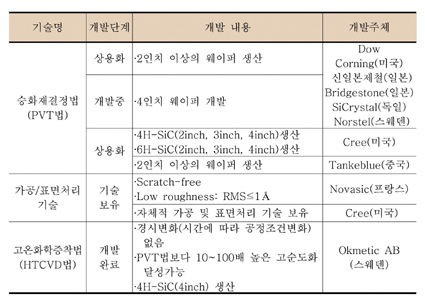

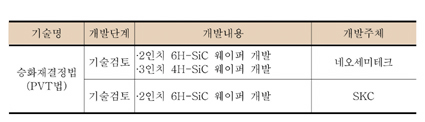

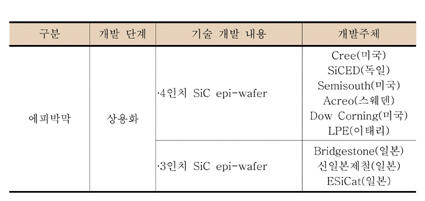

SiC 단결정 성장에 있어서 기존의 GaAs 단결정 성장에서 사용되는 것과 같은 화학양론비가 동일한 액상으로부터 단결정을 성장시키는 액상성장법(Congruent Melt Growth)으로는 원론적으로 단결정 성장이 불가능하기 때문에 승화법(Sublimation), 용액성장법(Liquid Phase Epitaxy, LPE)과 고온기상증착법(High Temperature CVD, HT-CVD) 등 다양한 단결정 제조 방법들이 개발되었다. 이중 가장 대표적인 방법은 승화법이며 현재 양산되는 대부분의 SiC 웨이퍼는 승화법을 개량한 PVT(physical vapor transport)법으로 제조하고 있다.(표 3) Cree와 Dow Corning(미국), 신일본제철과 Bridgestone(일본), SiCrystal(독일) 그리고 Norstel(스웨덴) 등이 이 방법을 이용해 2인치 및 4인치 이상의 SiC 단결정을 제조하는 기술을 보유하고 있다. 그러나 PVT법은 결정성장 속도가 시간당 1mm 정도로 낮은 편이며 성장 중 경시변화가 발생하는 문제점이 있다. 고온 기상증착법은 경시변화가 없고 C/Si 비율의 제어가 상대적으로 용이하며, 아직 기술성숙도가 낮지만 이론적으로 PVT법에 근접한 결정성장속도(1mm/hr 이상)를 얻는 것이 가능한 유망한 방법이다.(표 4) 국내에서는 현재 네오세미테크(주), (주)SKC에서 2인치의 6H-SiC, 3인치의 4H-SiC 웨이퍼에 대한 기초기술 개발을 완료하였으나 고부가가치화가 되기 위한 무결함 2인치, 4인치 및 6인치의 4H-SiC 웨이퍼 개발은 아직 전무한 수준이다.(표 5) 고효율, 고성능의 전력 반도체 소자 특성은 SiC 에피박막의 두께, 도핑농도 등에 의해 결정되며 특히 에피박막의 품질에 의해 소자의 신뢰성이 결정된다. 또한 가격 경쟁력을 얻기 위해 무결함 6인치 단결정 웨이퍼 개발이 필요하다. 특히, SiC 단결정 웨이퍼 내의 결함들에 의해 소자의 오작동에 이를 수 있기 때문에, SiC 단결정 웨이퍼를 기반으로 한 소자가 전기자동차, 하이브리드카, PV 등의 에너지소자 시장으로 진입하기 위해서는 기존의 Si 반도체의 생산성 및 신뢰성에 버금가는 정도의 품질이 필요하다. 하지만, 대구경 단결정 웨이퍼 및 저결함 에피박막 구현이 어려워 이를 극복하기 위한 노력들이 진행되고 있다. 미국의 경우에는 20년 이상의 in-house 연구경험을 보유한 NASA를 주축으로 개발이 진행되어 왔으며 NASA는 최초의 대면적 SiC Epitaxy 성공, 최초의 수 kV SiC 정류기를 시연하였고, Westinghouse, Northrop-Grumman, Motorola, GE, Cree, Advanced Technology Materials, Inc., Kulite Semiconductor, Boston Microsystems, Sienna Technologies, Spire Corporation 등 대전력산업, 방위산업, 반도체산업 분야의 많은 기업체들이 관심을 보이고 있는 실정이다.(표 6) 국내에서는 SiC 박막성장 기초연구 및 에피박막 기판을 적용한 소자 결함에 관한 연구가 서울대와 한국전기연구원에서 진행되어 왔을 뿐, 상업적 개발 연구는 전무하다.

고효율, 고성능의 전력 반도체 소자 특성은 SiC 에피박막의 두께, 도핑농도 등에 의해 결정되며 특히 에피박막의 품질에 의해 소자의 신뢰성이 결정된다. 또한 가격 경쟁력을 얻기 위해 무결함 6인치 단결정 웨이퍼 개발이 필요하다. 특히, SiC 단결정 웨이퍼 내의 결함들에 의해 소자의 오작동에 이를 수 있기 때문에, SiC 단결정 웨이퍼를 기반으로 한 소자가 전기자동차, 하이브리드카, PV 등의 에너지소자 시장으로 진입하기 위해서는 기존의 Si 반도체의 생산성 및 신뢰성에 버금가는 정도의 품질이 필요하다. 하지만, 대구경 단결정 웨이퍼 및 저결함 에피박막 구현이 어려워 이를 극복하기 위한 노력들이 진행되고 있다. 미국의 경우에는 20년 이상의 in-house 연구경험을 보유한 NASA를 주축으로 개발이 진행되어 왔으며 NASA는 최초의 대면적 SiC Epitaxy 성공, 최초의 수 kV SiC 정류기를 시연하였고, Westinghouse, Northrop-Grumman, Motorola, GE, Cree, Advanced Technology Materials, Inc., Kulite Semiconductor, Boston Microsystems, Sienna Technologies, Spire Corporation 등 대전력산업, 방위산업, 반도체산업 분야의 많은 기업체들이 관심을 보이고 있는 실정이다.(표 6) 국내에서는 SiC 박막성장 기초연구 및 에피박막 기판을 적용한 소자 결함에 관한 연구가 서울대와 한국전기연구원에서 진행되어 왔을 뿐, 상업적 개발 연구는 전무하다.  본 과제에서는 6인치(150mm)급 에너지반도체 소자용 고품질 에피박막 소재 개발을 목표로 저결함 에피박막 제조 기술 개발을 성공하여 향후 미래 세계 시장을 주도하고자 한다. 초고순도 SiC 소재를 적용한 SiC 에너지반도체 소자는 Si 소자 대비 인버터와 컨버터의 에너지 효율을 대폭 개선하여 전력손실을 줄일 수 있는 장점을 갖고 있다. 예를 들면 가전 기기의 경우 에어컨 적용 시 70% 절감, 산전 기기의 경우 스위칭속도 4배 향상, 전력손실 50% 절감이 가능하다. 신재생 에너지의 경우 부피 14% 축소, 에너지 효율 99.08% 까지 증대가 가능하며, 그린카의 경우 부피/무게의 70% 축소 및 연비를 10% 정도 개선(200kg/년 CO2 감소)시킬 수 있는 미래 친환경 시대의 핵심 디바이스로 주목받을 것으로 예상된다.

본 과제에서는 6인치(150mm)급 에너지반도체 소자용 고품질 에피박막 소재 개발을 목표로 저결함 에피박막 제조 기술 개발을 성공하여 향후 미래 세계 시장을 주도하고자 한다. 초고순도 SiC 소재를 적용한 SiC 에너지반도체 소자는 Si 소자 대비 인버터와 컨버터의 에너지 효율을 대폭 개선하여 전력손실을 줄일 수 있는 장점을 갖고 있다. 예를 들면 가전 기기의 경우 에어컨 적용 시 70% 절감, 산전 기기의 경우 스위칭속도 4배 향상, 전력손실 50% 절감이 가능하다. 신재생 에너지의 경우 부피 14% 축소, 에너지 효율 99.08% 까지 증대가 가능하며, 그린카의 경우 부피/무게의 70% 축소 및 연비를 10% 정도 개선(200kg/년 CO2 감소)시킬 수 있는 미래 친환경 시대의 핵심 디바이스로 주목받을 것으로 예상된다.

3. 결론

초고순도 SiC 소재는 국가 기간산업인 반도체/디스플레이/IT 산업뿐만 아니라 하이브리드/전기 자동차, 태양광 발전, 스마트 그리드 등 친환경 녹색 산업에서 요구되는 핵심 소재로써 향후 반도체 및 LED 산업의 대구경화, 선폭미세화, 고효율화를 위한 혁신적인 공정의 도입이 예상되며 그에 따라 특성이 뛰어난 초고순도 SiC 소재 사용이 급격히 증가할 것으로 기대된다. 그러므로 현재 기술 선진국으로부터 전량 수입에 의존하고 있는 고부가가치의 초고순도 SiC 소재에 대해 미래 국가 경쟁력 향상 및 국가 기간 사업의 세계 경쟁력 유지를 위해 체계적 기술 개발은 큰 의미가 있다.  따라서 WPM 사업을 통해 초고순도 SiC 원료 분말부터 소결체, 단결정 및 에피 기판 소재까지의 핵심 원천 기술개발하고 이를 바탕으로 반도체/디스플레이뿐만 아니라 차세대 신성장 동력 산업인 IT, 태양광, LED 및 친환경 에너지 반도체 시장에서 경쟁력 확보를 통해 수요산업의 미래 경쟁력 제고와 국내 소재산업의 활성화라는 상호 시너지효과를 함께 얻을 수 있으며, 세계시장의 선점도 가능할 것이다.

따라서 WPM 사업을 통해 초고순도 SiC 원료 분말부터 소결체, 단결정 및 에피 기판 소재까지의 핵심 원천 기술개발하고 이를 바탕으로 반도체/디스플레이뿐만 아니라 차세대 신성장 동력 산업인 IT, 태양광, LED 및 친환경 에너지 반도체 시장에서 경쟁력 확보를 통해 수요산업의 미래 경쟁력 제고와 국내 소재산업의 활성화라는 상호 시너지효과를 함께 얻을 수 있으며, 세계시장의 선점도 가능할 것이다.

참고문헌

[1] 조경선, 윤성호, 정훈, 채수호, 임광영, 김영욱, 박상환, “반도체 제조공정용 SiC 소재 기술”, 세라미스트, Vol.12, No.1 (2009)

[2] 김은동, “SiC 반도체 기술현황과 전망”, 전기전자재료학회지, Vol.14, No.12 (2001)

[3] 방욱, 김은동, “SiC 단결정 성장기술”, 전기전자재료학회지, Vol.15, No.6 (2002)

[4] 김정규, 이원재, 신병철, 구갑렬, “SiC 단결정 성장방법 및 응용분야”, 전기전자재료학회지, Vol.20, No.5 (2007)

[5] 김상철, “SiC 전력반도체 기술개발 동향”, 전력전자학회지, Vol.14, No.1 (2009)

[6] Yole Development 2010 보고서

[7] Nikkei Electronics 2009년 7월

[8] Microwave synthesis of phase-pure, fine silicon carbide powder. No.33 (2005)

[9] 반도체 제조공정용 SiC 소재기술, KIST (2009)

[10] S. S. Hwang, S. W, Park, J. H. Han, K. S. Han, and C. M. Kim, “Mechanical Properties of Porous Reaction Bonded Silicon Carbide,” J. Kor. Ceram. Soc., 39, 948 (2002)

[11] H. Fujiwara, K. Danno, T. Kimoto, T. Tojo, H. Matsunami, J. Cryst. Growth, 281, 370 (2005)

[12] F. Dahlquist, H. Lendenmann, M. Ostling, Mater. Sci. Forum, 353, 727 (2001)

[13] Z. Zhang, E. Moulton, T. S. Sudarshan, Appl. Phys. Lett., 89, 081910 (2006)

[14] Y. Khlebnikov, I. Khlebnikov, M. Parker, T. S. Sudarshan, J. Cryst. Growth, 233, 112 (2001)

그림 1. 초고순도 SiC 소재의 응용제품

그림 2. WPM 제 8과제의 세부기술 구성도

표 1. 초고순도 SiC 분말 해외 기술개발 현황

표 2. 반도체 제조공정용 SiC 제품의 해외 기술개발 현황

표 3. 다양한 SiC 단결정 성장방법

표 4. 단결정 웨이퍼의 해외 기술개발 현황

표 5. 단결정 웨이퍼의 국내 기술개발 현황

표 6. 에피박막 소자용 웨이퍼 공급원 및 해외기술수준

그림 3. WPM 단계별 목표와 전략

이주원

이주원

성균관대학교 화학공학과 학사

성균관대학교 과학기술대학원 시스템경영공학과 석사

필립스 코리아 연구소

한국 쓰리엠 기술연구소총괄 본부장 상무

LG마이크론㈜ 연구소 연구소장 부사장

현) LG이노텍 CTO 부사장

< 본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2011년 1월호를 참조바랍니다 >

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net