고성능 자동차엔진용 세라믹코팅기술 개발동향

석진우_ 올리콘발저스팅코리아 연구소장

1. 서 론

6000년 전 인류가 굴러가는 바퀴를 발명하면서 자동차의 개발은 시작되었다고 할 수 있다. 사람의 힘으로 바퀴를 굴리고, 동물의 힘으로 바퀴를 굴리는 수레를 만들어 외부에서 전달되는 힘에 의하여 움직일 수 있는 수레를 만들었다. 이러한 외부 동력을 이용하는 수레에서 자체 동력을 이용하여 움직일 수 있는 자동차에 대한 개발은 15세기를 전후로 하여 시작되었다.

1569년 S. Stefan은 바람을 이용하여 움직일 수 있는 풍력자동차를 만들었고, 1680년 I. Newton은 증기 기관을 이용한 자동차를 계획하였으나 성공하지 못하였다. 이러한 개발 노력은 17세기 중반 증기 기관이 실용화 된 후 자동차 개발에 촉진제 역할을 하였다. 1770년 N.J. Cugnot가 증기자동차를 만든 것이 처음으로 자체 동력을 이용하여 움직이는 자동차의 시초이다. 이러한 증기 자동차의 개발 노력은 19세기 중반까지 사용되었다.

하지만, 자동차의 개발은 단순히 자체 동력을 이용하여 움직이는 수레를 개발하는데 만족하지 않고 좀 더 효율이 높고, 고속으로 움직일 수 있는 자동차를 개발하는데 집중되었다. 이러한 개발은 유럽에서 활발히 이루어 졌으며 1800년대 후반 최초의 점화장기가 있는 연소기관을 J.E. Renoir가 만들었다. 그리고, 현재와 유사한 4행정 사이클 기관은 1876년 N. Otto의하여 발명되었다.

그리고, 1885년 G. Daimler가 가솔린 연소 기관을 탑재한 2륜차를 제작하였고, K. Benz도 같은 해 3륜차를 완성하였다. 본 기술을 기반으로 하여 2887년 영국의 J. Butler가 3륜 가솔린 차를 제작하였고, 1889년에는 독일의 Maybach와 프랑스의 Peugeot가 자동차를 생산하기 시작하였다. 1893년에는 미국의 Duryea형제가 자동차를 생산하기 시작하였다. 미국의 자동차 개발은 유럽보다 한발 늦게 시작되었으나, 1908년 H. Ford가 자동차 대량 생산을 시작하여 첫해에는 6,850대, 다음 해에는 10,000대를 생산하며 자동차 개발에 박차를 가하였다.

국내 자동차 개발의 역사를 보면 1903년 고종 황제가 Cadillac을 수입한 것을 시초로 1950년대 까지는 수입하였으나, 1952년 기아산업이 설립되며 본격적인 자동차 개발이 진행되었다고 볼 수 있다. 최초의 국산 자동차는 1957년 최무성씨에 의하여 제작된 시발차가 제작되어 1963년까지 3천여대를 생산하였다. 그 후, 1962년 새나라자동차, 기아산업, 하동환자동차, 1965년 아시아자동차, 1967년 현대자동차가 설립되어 국내 자동차 산업을 이끌어 왔다. 70년대 초반까지는 국내 자동차 기술은 외국 자동차 회사와의 합작 기술로 제작된 자동차가 생산되었으나, 1975년 현대자동차에서 포니를 생산하면서 자동차 설계에서부터 생산까지를 국내 기술진이 이루어냈다.

기 서술한 것과 같이 자동차 개발은 수백 년 전부터 진행되었으며, 현재도 더 나은 자동차를 개발하기 위하여 많은 노력과 비용이 투자되고 있다.

2007년 JSAE 춘계학회에서 발표된 2030년 미래 자동차 키워드에 따르면 향후 자동차 개발 방향은 아래와 같이 진행될 전망이다.

연료효율 : 2liter/100km

환경친화 : 2005년 배기 대비 10% 달성

안전 : 2005년 대비 사망 사고 50%감축

HMI 진보 : Media Free Communication

위 언급된 키워드 중 연료 효율 및 환경 친화를 위하여 가장 우선적으로 고려되어야 하는 자동차 부품 중 하나는 엔진이다. 엔진 부품의 무게와 설계에 따라 연료감소가 결정되며, 더 나아가 배기가스 배출량이 결정되기 때문이다.

2. 본 론

서론에서 언급한 것과 같이 엔진은 자동차 개발의 최우선인 핵심 부품이다. 자동차 제작사 입장에서 보면 엔진의 무게를 감소시키고, 연비를 높이고, 배기 가스를 감소 시키는 것이 자사에서 제작한 자동차의 가치를 높이는 길이며, 또한, 생산 수량과도 직결된다고 보고 있다.

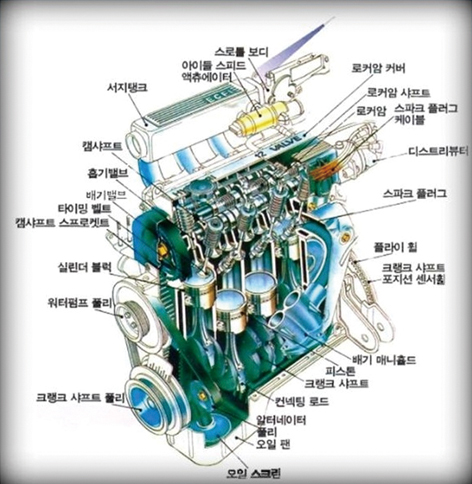

그림1에서 보여지는 것처럼 엔진 부품은 상대재와 지속적으로 구동을 하며 구동 시 발생되는 마찰에 의하여 부품에 마모가 발생된다. 이와 같은 마모를 방지하기 위하여서 종래의 자동차 엔진의 경우에는 단순 내 마모 용도로 엔진 부품에 침탄 또는 질화처리를 하여 사용하였다. 대표적인 예는 타펫(Tappet), 로커암(Rocker arm), 캠(Cam), 피스톤 링(Piston ring), 피스톤 핀(Piston pin), 밸브(Valve), 커넥팅 로드(Connecting rod) 등이 있다.

하지만, 침탄 또는 질화처리에 의한 부품 표면 경화 방식으로는 연비를 향상시키는데 한계 있어 표면 경화 처리 후 추가적인 표면 처리가 도입되기 시작하였다. 표면 처리 초기 적용된 표면 처리 방법으로는 화성처리, 치환도금, 양극산화, 전기 도금, 무전해 도금, 저마찰 표면처리 등이 적용되었다.

화성처리(Conversion coating)는 산성 수용액 중의 금속 부식 환경에서 발생하는 계면 변화를 이용하여 부동 상태의 피막을 형성하는 방법으로 철강의 인산염 처리와 알루미늄의 그로멧(Grommet) 처리가 대표적으로 꼽힌다.

도금(Plating)은 화성처리나 양극 산화와는 달리 금속 피막을 형성하는 달리 금속피막을 형성하는 표면처리법으로 표면에 금속 피막을 형성하기 위해 전자를 공급하는 방법에 따라 전기도금(Electroplating), 치환도금(Displacement plating)과 무전해도금(Electro plating)으로 분류된다. 전기 도금은 전원에서 피도금재를 통해 도금액 중 금속이온에 직접 전자를 공급하는 방식이다. 치환도금은 도금액에 소재 금속의 용해반응이 전자의 공급원이 되므로 도금하려는 금속이 소재금속보다 이온화가 용이한 금속이어야 한다. 무전해 도금은 금속 이온과 전자를 공급하기 위한 환원제가 도금액 중에 미리 공존되고 있다. 엔진 부품에 경질 피막의 형성이 가능한 니켈도금이 많이 사용되고 있으며, 환원제는 DMAB(Dimethyl Amine Borane)가 사용되어 무전해 니켈 도금은 Ni-P, Ni-B, Ni-P-B등의 합금 도금에 의한 경질의 피막을 얻을 수 있다.

양극 산화(Anodizing)에서 알루미늄과 같은 금속은 산소화 친화력이 강하여 10nm 정도의 치밀한 보호성이 높은 비정질의 자연 산화 피막이 형성되어 있다. 이러한 산화피막은 알루미늄의 양극에 전해에 의한 다공질 산화피막으로 알루마이트(Alumite)라 불리는 알루미늄의 일반적인 표면처리 방법으로 보급되어 있다. 경도 HV350 이상 되는 경질 알루마이트는 내마모성과 내식성이 우수하고 함유성을 갖고 있어 내마모성과 내응착성을 목적으로 하는 알루미늄 합금 부품에 사용된다. 마모 마찰 특성을 향상 시키기 위한 표면처리는 열경화성 수지를 바인더로 한 MoS2, 그라파이트(Graphite), PTFE(Poly Tetra Fluoro Ethylene)등의 고체 윤활제를 배합한 도료를 도포하여 표면의 저 마찰계수의 수지층을 형성하는 고체 윤활 코팅법, 고온으로 용융하여 금속과 세라믹을 소재 표면에 분무하여 응고시켜 내마모성이 우수한 경질 피막을 형성하는 용사법이 있다.

용사 코팅은 모재 위에 금속과 비금속 재료가 용융된 상태 혹은 반 용융된 상태로 용착하는 공정이다. 용사코팅은 분말 재료들이 플라즈마 혹은 플라즈마 젯(DC Arc) 속으로 주입되어 가속되고 모제위에 균일하게 응고되기 전 얇은 층 혹은 얇은 피막을 형성하는 공법이다. 용사 코팅은 세라믹 입자 또는 금속 입자를 반 용융 상태로 만들 수 있는 고온에서 진행되며, 엔진 부품에서 요구되는 표면 조도를 만족하기 위하여서는 반드시 후 가공이 필요하다. 자동차 엔진 적요의 대표적인 예로써는 엔진 실린더 블록에 마모 방지를 위하여 산화철(Iron oxide) 또는 Al-Si 분말을 용착하여 피스톤 링과 습동시 마모를 방지를 위한 표면 처리에 적용이 되고 있다.

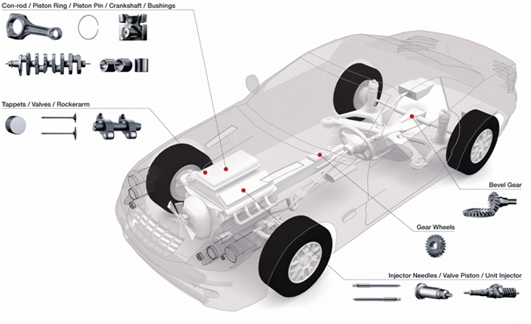

2000년대에 들어 오면서 엔진 부품에 적용되는 표면 처리가 기존 방식에서 저마찰과 내마모를 동시에 요구하는 방향으로 전환됨에 따라 기존 마찰 계수를 유지하면서 높은 경도를 가진 표면 처리 방식이 개발되고 있다. 주요 대상 부품으로는 그림 2에 표시된 것과 같이 밸브 리프터(Valve Lifter), 피스톤 링(Piston ring), 연료 분사 시스템의 피스톤(Piston), 밸브(Valve), 피스톤 핀(Piston pin), 기어(Gear) 등이 대표적인 예이다.

요구되는 저마찰 내마모 코팅을 구현하기 위하여 적용되는 공법은 물리적 진공 증착법(Physical Vapor Deposition) 또는 플라즈마 화학 기상 증착법(Plasma Enhanced Chemical Vapor Deposition)사용되며, 코팅 종류로는 TiN(Titanium nitride), CrN(Chromium nitride), WC/C(Tungsten carbide carbon), DLC(Diamond-like-carbon) 등이 적용되고 있다.

---------------이하 생략(자세한 내용은 세라믹코리아 2012년 12월호를 참조바랍니다.)

그림1. 자동차 엔진 부품

그림2. 세라믹 코팅이 적용되는 자동차 엔진 및 기타 부품

그림3. 질화처리된 타펫과 WC/C 코팅된 타펫의 마모 비교

그림4. 주철 실린더 라이너와 표면처리에 따른 마모 마찰 비교

석 진 우

- 경성대학교 재료공학과 졸업

- University of Cincinnati 재료공학 석사

- 올리콘발저스코팅코리아 연구소장

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net