자동차용 페라이트 자성 소재 개발동향

이강현_ 쌍용머티리얼 포항공장 상무

1. 페라이트 자성소재

페라이트자성 소재는 영구자석 재료인 Hard ferrite와 core재료로 사용 되는 soft ferrite로 나눌 수 있으며 일반세라믹 제조과정과 유사한 공정을 거처 생산된다. 페라이트 마그네트(Hard ferrite)는 영구자석 재료로서 가격대비 성능이 가장 우수하여 자동차용 소형 모터에 많이 사용되어 자동차의 성능, 편의성, 안정성 향상에 기여하고 있으며, Soft ferrite는 가전, 무선통신, 전자 부품 등 전자산업 전반에 사용되는 기능성 필수 재료이다.

페라이트 자석은 원료조성에 따라 크게 SrO·6Fe2O3 조성의 스트론튬(Strontium) 페라이트 자석과 BaO·6Fe2O3 조성의 바륨(Barium) 페라이트 자석으로 나누어진다. 또 제조공정에 따라 미분쇄 공정에 물을 첨가하는 습식공정과 물을 사용하지 않는 건식공정으로 나누어지며 성형 중 자장을 인가하는 이방성과 자장을 인가하지 않는 등방성으로 나누어진다.

생산공정이 복잡한 습식 이방성 제조공정으로 생산된 페라이트 마그네트가 자기 특성이 우수하며 성형 중 자장을 가하여 이방화하는 금형 기술은 많은 경험과 축적된 지식을 필요로 하며 자기특성을 더욱 높일 수 있다.

현재 대부분 습식 이방성 공정으로 생산된 스트론튬 페라이트 자석을 자동차와 가전제품 모터에 사용하고 있다.

▶ 페라이트 마그네트의 특징

- 밀도가 4.6~5.1g/㎤로 금속 자석에 비해 가볍다.

- 보자력이 크고 자기안전성이 뛰어나며 다극 착자가 가능하다.

- 세라믹자석으로 열적, 화학적 안정성이 높아 자동차에 많이 사용된다.

- 가격대비 성능이 우수하다.

2. 자동차용 소형모터

페라이트 자석을 사용한 소형 모터는 이전 field coil 방식의 소형모터에 비해 효율이 향상되고 경량화 할 수 있어 자동차에 채용이 증가하게 되었다.

3. 친환경 자동차 개발을 위한 자성재료

자동차의 연비와 안전성 향상과 편의성 개선을 위해 자동차에 소형모터 사용이 증가되고 있으며 모터의 고효율, 경량화를 위해 고성능 자성재료의 개발이 우선되어야 한다

페라이트 자성 재료는 현재 개발된 자성재료 중 가격대비 성능이 가장 우수한 재료로서 대부분의 자동차용 소형모터에 사용되고 있으며 성능과 제어성이 우수한 BLDC 모터로 전환됨에 따라 자성재료의 사용증가와 고성능 자석 개발이 요구되고 있다.

.jpg)

4. 페라이트 자석의 제조공정

페라이트 마그네트는 제철소 냉연공정에서 발생하는 산화철을 주원료로 사용하는 소결 자석으로 제조공정은 가소, 조분쇄, 미분쇄, 성형, 소결, 가공 공정으로 이루어져 있고, 이방성 자석의 경우 자장 중 습식 성형한다.

먼저 주성분인 산화철(Fe2O3)은 제철소의 박판 제조공정의 표면에 발생 되는 산화철을 염산으로 세척하는 공정에서 발생하는 폐액(廢液)으로부터 얻어진다.

산화철과 탄산스트론튬(SrCO3) 등을 일정비율로 계량하여 충분히 혼합한 후 가소한다. 가소를 완료한 재료는 조분쇄 및 미분쇄하여 1㎛ 이하의 분말로 만든다.

이방성 페라이트 마그네트의 성형은 금형으로 자장 중 프레스에서 자화방향으로 입자를 정렬시킨 후 가압 성형하며 착자 시 자기특성의 효과가 크게 되도록 하는 것이다. 성형품은 건조 및 1,200℃ 이상의 고온으로 가열시켜 소결한 후 원하는 치수로 가공하여 검사 및 출하한다.

.jpg)

<그림4-1. 페라이트 마그네트 제조공정도>

5. 페라이트 자석의 성능 향상

최초의 페라이트자석은 1960년대에 개발되었고 1990년대에 5~6-grade를 양산하여 사용되어 왔으며, 2000년대 자기특성이 이전보다 5~10%정도 향상된 9-grade가 양산되었다. 하지만 전동모터의 경박단소화가 요구되면서 보다 높은 성능의 페라이트자석이 요구되어 연구개발이 활발히 진행되어 왔다.

최근 NdFeB 자석을 대체할 수 있는 고성능을 가진 페라이트자석에 대한 요구에 따라 쌍용머티리얼은 희토류 대체재 개발을 향한 국제적인 추세에 맞추어 수년 동안 연구한 결과 XT-Grade를 2011년 개발에 성공하여 특허를 등록, 양산하여 국내 및 해외의 가전업체와 자동차 부품업체에 공급하고 있다. 또한 20년 이상의 생산 기술력과 노하우 그리고 높은 품질완성도로 세계시장에서 품질과 기술력을 인정받고 있다.

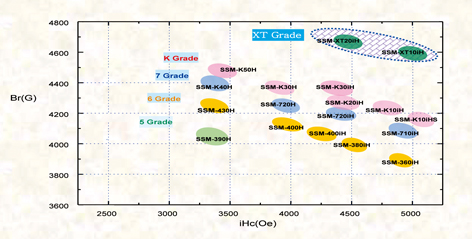

그림 5-1는 재질별 자기특성을 나타내며, x축은 보자력 iHc를 나타내고 y축은 잔류자속밀도 Br을 나타낸다. 자석은 Br과 iHc의 특성에 따라 응용부품의 용도가 다르며, iHc가 약 3,000Oe는 Power window 모터, 약 4,000Oe는 ABS 모터, 4,500Oe 이상은 스타터모터 등에 사용된다. Br과 iHc가 동시에 클수록 우수한 자석이며 5, 6, 7, K, XT-grade 순으로 고특성을 나타낸다. XT-grade의 BHmax는 6-grade 대비 약 30%, K-grade 대비 약 15% 높은 특성을 나타낸다.

페라이트자석의 재질 Grade별 물리적 특성은 모두 유사하며 고특성 자석일수록 iHc 온도계수가 작아서 온도변화에 둔감하다. XT-grade는 저온에서 감자도 쉽게 일어나지 않는다. 따라서 페라이트 자석은 고가격인 희토류 자석의 일부를 대체하고 있으며, Nd 자석 보다 큐리온도가 높아서 고온에서도 사용이 가능하다.

큐리온도란 강자성과 상자성 사이의 전이온도로서 자성을 띤 물체를 그 물체의 큐리온도 이상으로 가열하면 자성을 잃어 탈자 될 뿐만 아니라 자석에도 붙지 않는 상자성체로 변하며 그 온도도 원소마다 다르다. 페라이트(ferrite) 자석의 큐리온도는 420~460℃이며, 이 온도 이상이 되면 자성을 잃어버리게 된다.

페라이트자석의 성능향상을 위해 Br과 iHc를 높여야 하며 Br은 포화자화와 소결밀도, 배향도에 의존하고, 특히 포화자화가 높은 조성선택이 중요하며 공정에서 소결밀도와 배향도를 향상시켜야 한다. iHc는 자기이방성 계수와 단자구 비율에 의존한다.

표 5-2는 Br과 iHc 관계식을 나타내며 Br과 iHc를 동시에 증가시키는 가장 이상적인 조건은 Grain size가 단자구 크기인 0.94㎛, 기공률 0%, 배향도 100% 이며 이론값은 Br 4,500 G, iHc 20,000 Oe 정도이다.

<그림5-1. 재질별 자기특성 분포도>

<표5-1. 페라이트 자석의 물리적특성 >

<표5-2. Br과 iHc 관계식>

------------이하 생략(자세한 내용은 세라믹코리아 2012년 12월호를 참조바랍니다.)

이 강 현

- 1982 한양대학교 무기재료공학과 졸업

- 1982~1990 쌍용양회 동해공장 생산부 근무

- 1990~2000 쌍용양회 신소재사업본부 근무

- 2000~2011 쌍용머티리얼 포항공장 생산, 개발팀장

- 2012.1~현재 쌍용머티리얼 포항공장장 상무이사

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net