Special 소재산업 제조혁신을 위한 3D 프린팅 기술개발 동향(1)

ICT 융합 전자소자 3D 프린팅 기술

양용석_한국전자통신연구원 신소자연구실 책임연구원

1. 개요

3D 프린팅 기술은 소프트웨어 중심의 수요 맞춤 제품 설계, 제작시간 및 비용 절감, 제조공정 간소화 등 많은 장점을 보유하고 있고, 개인 맞춤형 제작과 다품종 소량생산이 용이한 까닭에 전통적인 방식과 다른 형태의 제4차 산업혁명에 적합한 생산, 유통, 소비 방식을 만들어 내고 있다. 이는 제조방식의 디지털화를 통해 3D 프린팅이 사물인터넷, 빅데이터 등과 함께 신속하고 다양한 수요변화에 대응하는 스마트 팩토리의 핵심 구성요소로 자리를 잡을 수 있도록 한다. 최근에 제조 현장에 구축된 디지털 인프라는 3D 프린팅을 활용해 세계 어디서나 동일한 제품을 생산할 수 있는 데이터 서비스 제공과 유연한 제조 가능성을 확대시키면서, 3D 프린팅 제품의 형태도 단순한 플라스틱 목업이나 금속 부품부터 전자소자를 포함한 기능성 제품까지 적용범위를 넓혀나갈 수 있도록 하였다.

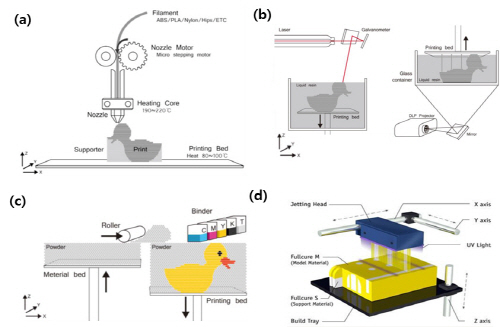

현재까지 개발된 3D 프린팅 기술은 압출적층조형(fused deposition modeling, FDM)법, 광경화수지조형(stereolithography, SLA)법, 선택적레이저소결조형(selective laser sintering, SLS)법, 선택적레이저용융조형(selective laser melting, SLM)법 등이 있으며(그림 1 참조), 그중 가장 대표적인 3D 프린팅인 FDM법은 플라스틱 필라멘트 재료를 롤러로부터 노들로 공급하고 가열된 노즐에서 재료가 용융, 압출되면서 인쇄되는 방식이다.[1] 이 방식은 일반적으로 열가소성 재료, 예를 들면, 아크릴로 니트릴 부타디엔 스티렌(ABS)계, 폴리우레탄(polyurethane)계, 폴리카보네이트(polycarbonate, PC)계, 왁스 등의 제조에 적합하고, 탄소나노튜브(carbon nanotubes, CNT)와 같은 전도성 소재와 혼합한 복합재료의 제조에도 쉽게 응용할 수 있다.[2]

그림 1. 3D 프린팅 방법. (a) FDM법, (b) SLA법, (c) SLS법, (d) 멀티젯 모델링법

액체수지 기반인 SLA법은 UV 조명하에서 광중합으로 경화시키는 원리를 이용하며, 고성능 레이저를 이용하면 약 100nm의 분해능까지 제조가 가능하지만 제조속도가 늦은 단점을 갖고 있어 이를 보완하기 위해 빔프로젝터에 의해 한 번에 광을 조사하는 방식인 디지털광경화조형(digital light processing, DLP)법으로도 변화되었다.[3] SLS법이나 SLM법은 분말 입자를 사용하고 고강도 레이저의 스캐닝을 사용하여 분말 간의 유착을 통해 제조하는 방법인데, 여기에서 SLS법과 SLM법은 레이저의 에너지 강도의 차이로 구별되는데, SLM법은 SLS법 보다 높은 레이저 에너지를 사용하여 재료를 완전히 용융시키는 특징이 있다.[4]

이외에 잉크 기반의 3D 프린팅 방식도 있는데 멀티젯 모델링(multijet modeling) 및 포토폴리머 (photopolymer) 잉크젯 프린팅으로 불리며, 폴리머 솔루션, UV 경화 폴리머, 콜로이드 서스펜션, 세라믹 잉크 등 여러 가지 잉크 재료를 사용하는 액체 기반의 제조 방식이다. 이 방식은 SLA와 유사하게 인쇄후 자외선으로 스캐닝하여 광경화를 통해 제작하므로 품질 해상도와 표면 조도가 우수하다. 그리고 멀티헤드를 이용해 다중 재료를 하나씩 또는 동시에 한 번씩 분사하여 복합 재료를 형성함으로써 기계적 성질의 완화가 가능하고, 생의학 분야의 약물 수송 등에 사용될 수 있는 미세 유체 구조 제조용으로 적용이 가능하다.[5]

이러한 3D프린팅기술은 많은 장점이 있음에도 전통적인 기계 가공 등과 같은 제작 방식에 비해 상대적으로 느린 제작 속도로 인한 대량생산이 어렵기 때문에 실제 제품생산에 직접 적용하는 데에는 일부 한계를 가지고 있는 것으로 여겨지고 있다. 게다가, 금속가공이나 플라스틱 사출 성형 등에 비하여 낮은 표면조도, 사용 가능한 재료의 한계, 하나의 공정장비로는 유사한 종류의 재료만 사용 가능한 것 등이 문제점으로 대두되어 이런 한계를 극복하기 위한 다양한 방법들이 제시되고 있다.[6]

그중에서 단일 공정에서 서로 다른 성형특성을 갖는 재료를 동시에 이용하는 3D 프린팅 기술들이 최근 들어 인쇄전자(printed electronics) 분야를 중심으로 활발히 연구되고 있다. 한국전자통신연구원은 유도가열방식의 3D 프린팅 기술을 개발하여 단일 공정으로 플라스틱부터 저온용융금속까지 직접 인쇄가 가능하도록 했고, 3D 전자소자 설계도를 기반으로 다양한 폴리머와 금속의 연속적층을 통해 플레쉬 라이트, 무선통신소자, 센서 등을 제작하고 소자 설계 변경에 따른 특성 변화를 연구한 바가 있다.[7] 이는 플라스틱의 3D 프린팅 공정과 전도성 재료 토출을 동시에 진행하여 3차원 전자회로를 제작하는 기술로, 아직 초기 개발 단계이지만 피트니스 트래커, 스마트 의류 및 스킨 패치에 내장할 수 있는 신축성 전자기기나 웨어러블 전자제품, 소프트 로봇, 항공우주 전자부품 등의 ICT 융합 전자소자 분야에 응용이 가능하다. 세계적인 시장 조사 기관인 Transparency Market Research에 따르면 차세대 혁신 기술 분야인 3D 프린팅 전자제품 시장은 2018~2026년 사이에 44.46%의 CAGR로 성장하여 2026년까지 39억 달러에 이를 것으로 예측하였다.[8] (그림 2 참조) 본 예측에 따르면 북미 지역은 2026년까지 43.76 % 이상의 CAGR로 성장하면서 세계 수요의 최전선에 있을 것으로 예상하고 경량, 소형 및 고성능 전자부품에 대한 수요의 증가가 중요한 원인으로 나타났다.

본 글에서는 인쇄가 가능한 기능성 전자 잉크 소재를 이용하여 단순한 배선이나 수동소자 회로뿐만 아니라 완전한 기능을 갖춘 전기, 전자부품을 제조하는 데 3D 프린팅 기술을 어떻게 사용할 수 있는지 검토하고, 이렇게 제조된 3D 프린팅 전자제품이 소프트 로봇, 생체 의학(의수, 재활보조기기), 전자, 기계, 항공, 우주 등 다양한 분야에서 기존 전자제품 성능을 능가하는 애플리케이션 결과에 대하여 논하고자 한다.

--------이하 생략

<본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2019년 9월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF를 다운로드 하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net