산화물 나노레이어, 색색의 태양전지패널을 만들다

지금까지는 표준 태양광전지로 건물의 지붕이나 벽면을 덮으면 구조의 외형이 바뀌곤 했으며, 그게 꼭 더 좋아보이지는 않았다. 집광효율 최대화의 필요성 때문에 오늘날 전지들이 흑색이거나 회색인 것이다.

프라운호퍼 응용광학정밀가공연구소(Fraunhofer Institutefor Applied Optics and Precision Engineering, IOF; Jena, Germany)의 연구자들은 이를 바꾸고 싶어한다. 프로젝트의 매니저인 Kevin Fuchsel은 보도자료에서 “아직까지는 실질적으로 ‘맞춤형 태양광전지’라는 이름의 정의를 실현하기 위한 태양광발전과 디자인 요소의 결합에 대한 연구가 충분하지 않다.”라고 말했다. Fuchsel과 그의 팀은 태양전지패널의 효율을 높이고 건축가와 디자이너들을의 설계유연성을 높일 경제적인 제조 공정을 개발하기위해 4년 동안 연구해왔다. 그 연구는 박막실리콘웨이퍼로부터 색 태양전지의 생산공정을 개발하는 것을 포함한다.

Fuchsel과 그의 팀은 태양전지패널의 효율을 높이고 건축가와 디자이너들을의 설계유연성을 높일 경제적인 제조 공정을 개발하기위해 4년 동안 연구해왔다. 그 연구는 박막실리콘웨이퍼로부터 색 태양전지의 생산공정을 개발하는 것을 포함한다.

실리콘기판에 입사되는 빛의 양을 최대화하기 위해 100nm 두께의 전도성 산화물층을 포함하는 광학적으로 중립인 보호막이 반도체층을 덮는다. The TCO는 빛을 반도체층으로 통과시키는 도파관 작용을 하며, 반사방지코팅 기능을 한다.

연구자들은 현재 산화물 층으로 알루미늄이 도핑된 산화아연을 사용하는 것을 연구하고 있다. 아연산화물기반의 재료가 현재 사용되는 인듐주석산화물 재료보다 훨씬 저렴할 것이라고 보도자료에 나와있다.

Fuchsel에 의하면 IOF개발 제조공정은 빛을 더 많이 집광하고 다양한 색과 형태로 만들어질 수 있는 태양광전지를 생산한다.

“색상은 투명한 전도성산화물층의 물리적 두께를 바꾸거나, 그 굴절율을 조정하는 것에 따라 정해진다,” 그가 말한다. “태양전지에 색을 주는 것은 사실 효율에 딱히 영향을 주지 않는다. 추가적인 투명 TCO층은 current yield에 거의 아무런 영향을 끼치지 않는다.” 허나 다양한 색생의 판들이 생산할 수 있는 전력에는 차이가 있다. 새 보도자료에 의하면 빨강, 파랑, 그리고 초록 판들을 다른 색들과 비교했을 때 효율이 약간 감소할 수도 있다고 한다. IOF 연구자들은 더 빠른 제조속도와 더 나은 설계유연성으로 전도성 TCO층을 증착하기 위해 잉크젯 인쇄 공정 또한 개발하고 있다.

특허들은 벌써 색 전지의 생산과 태양 전지 패널과 전체 모듈에 디자인 요소를 통합하는 능력을 포함하고 있다. Fuchsel은 “이는 건물을 통해 회사의 이름, 혹은 예술적 그림까지도 나타내는 식으로 정보를 전달할 수 있는 수많은 가능성을 열어준다.” 고 한다. ACB

CIGS 태양전지 동시증착 공정 최적화 박막 셀렌화구리인듐갈륨에 기반한 태양전지는 가장 촉망받고 효율적인 태양광발전 기술이며, 동시증착은 CIGS 전지 제작에 사용된는 일반적인 방법이다. 공정은 인듐이나 갈륨, 구리, 그리고 셀레늄의 동시 증발 과정을 수반한다.

박막 셀렌화구리인듐갈륨에 기반한 태양전지는 가장 촉망받고 효율적인 태양광발전 기술이며, 동시증착은 CIGS 전지 제작에 사용된는 일반적인 방법이다. 공정은 인듐이나 갈륨, 구리, 그리고 셀레늄의 동시 증발 과정을 수반한다.

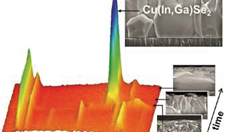

Roland Mainz는 보도자료(Helmholtz Zentrum Berlin Institute of Technology, 독일)에서 “최근에 이르기까지, 우리는 동시증착 공정에서 정확히 어떤 일이 일어나는 것인지 충분히 이해하지 못 했다.”고 한다. Mainz와 그의 연구팀은 CIGS 박막에서의 황동광 생성을 실시간으로 관찰하는 것을 가능케하는 기술을 발견하기 이전에 이 수수께끼를 풀기 위해 3년간 연구하였다.

과학자들은 CIGS 태양전지의 중추인 박막이 황동광 결정구조를 지니고 있다는 걸 알고 있었다. 재료 내의 구리 부족은 전자들이 구리의 공공으로 흐를 수 있게 해주며, 변환효율이 20%를 넘는 결과를 내놓는다. 하지만 연구자들에게 동시증착 공정의 최적화에 대한 roadmap을 제공하기 위해 새로운 실험 챔버와 헬름몰츠-젠트럼 연구소(HZB)의 BESSY II 전자저장링의 싱크론트론 광에 대한 노출을 필요로 했다.

HZB의 챔버는 CIGS 원소를 위한 증발 재료, 연구자들이 조절을 할 수 있게 해주는 가열 및 냉각 원소를 포함한다. “주된 도전은 accuracy of 10 μm의 정확도에 250kg이 나가는 챔버를 adjust하는 것이었다,” Mainz는 보도자료에서 이와 같이 말하며, 증발 중 수초마다 박막의 열팽창이 자동적인 높이 조절이 요구된다고 하였다.

이러한 설정은 Mainz와 그의 팀이 실시간 다결정 박막 성장을 insitu X선 회절과 형광 분석으로 관찰할 수 있도록 해주었다. “이제 우리는 어떻게 다결정이 형성되고 변화하는지, 그리고 결함들이 증발의 여러 단계 중 언제 형성되는지 볼 수 있다.”고 Mainz는 설명한다. 이 결함들이 언제 다시 없어지는지 또한 알 수 있다.

결함은 구리와 셀레늄의 증착이 이루어지는 동시증착의 두 번째 단계에서 사라지기 시작한다. Mainz는 과도한 양의 구리가 셀렌화구리의 형태로 박막의 표면에 증착되어 결함들이 줄어들도록 돕는다고 한다. “이 사실은 이전의 실험들을 통해 이미 알아낸 것이었다. 하지만 지금은 형광 신호와 수치 모델 계산을 통해 셀렌화구리가 어떻게 셀렌화구리임듐 층을 통과하는지 보일 수 있다.” 고 설명한다.

Mainz는 “우리는 공정을 더 최적화하기 위해서 구리 풍부한 상으로의 전환 지점에 집중하는 것이 중요하다는 것을 알고 있다. 우리의 발견은 공정이 일부 단계들에서 가속화될 수 있으며, 결함들이 효과적으로 제거되는 부분에서 속도를 낮추는 것이 효과적이라는 것을 나타낸다.”고 말했다. ACB

CIGS 태양전지 서브 모듈로 변환효율 18.34% 달성

독립행정법인 산업기술종합연구소 태양광발전공학연구센터 첨단산업프로세스 고효율화팀은 CIGS 태양전지 서브 모듈로서 처음으로 18%를 상회하는 변환효율 18.34%(지정면적: 3.576cm2)를 달성하였다.

CIGS 태양전지는 2μm 정도의 얇은 광흡수층으로 충분한 광흡수를 얻을 수 있으며, 기판에 저렴한 유리 및 금속박막 등이 이용 가능하기 때문에 저비용 및 높은 변환효율을 얻을 수 있는 태양전지로서 주목을 받고 있다. 또한 최근에는 공장 생산라인에서 제조된 태양전지 모듈(125.7× 97.7㎠)에서 14.6%의 변환효율을 달성하는 등 양산 수준에서의 태양전지 모듈도 변환효율이 향상되었다. 일반적으로 태양전지 모듈의 변환효율(세계 최고 효율: 15.7%)은 소면적 단일 셀(세계 최고 효율: 20.4%)과 비교해 낮지만 모듈과 소면적 단일 셀로서는 제조방법 및 구조의 차이 등 다른 점이 많고 변환효율의 손실원인 등이 복잡하다.

산업기술종합연구소에서는 다원증착법을 이용한 CIGS 태양전지 광흡수층의 고품질 제막기술 개발을 수행해 왔다. 제막과정에서 제막온도, 원료공급비 등 제막조건의 최적화를 진행하여 소면적 단일 셀로는 세계 최고 수준인 약 20%의 변환효율(자가측정으로 19.8%)을 얻을 수 있는 조건을 확립하였다. 또한 동시에 소면적 단일 셀과 모듈의 중간적인 위치인 태양전지 서브 모듈의 연구를 통해 집적화에 따른 본질적인 변환효율 손실요인의 탐구 및 개선을 추진하고 있다. 시판품에서도 사용되는 레이저 스크라이빙, 메커니컬 스크라이빙이라는 집적화 공정을 채용하여 고도화함으로써 집적화에 따른 특성 손실을 억제하여 2011년에 유리기판 위에 태양전지 서브 모듈로 16.6%라는 세계 최고 수준의 변환효율을 달성하였다. 또한 플렉시블 기판을 이용한 태양전지 서브 모듈로 15.9%를 달성하였다. 이번에 추가로 집적화 구조의 고도화 및 개량을 추진하여 그 집적화 기술과 고품질 CIGS 광흡수층 제막기술을 집약하였다.

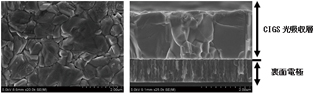

CIGS 태양전지에서 일반적으로 이용되고 있는 소다석회 유리기판을 이용하여 CIGS 태양전지 서브 모듈을 제조하였다. 광흡수층에는 고성능 CIGS 제막기술을 집약하여 표면에 마이크로 수준의 굴곡이 적은 표면 평탄성이 우수하고 균질한 고품질의 광흡수층을 제조하였다.

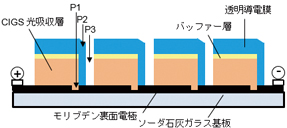

이번에 제조한 태양전지 서브 모듈의 단면도를 보면, 4개의 태양전지 셀을 직렬로 접합시킨 집적구조를 가진다. 이 집적구조는 (P1) 몰리브덴(Mo) 표면전극을 레이저 스크라이빙으로 자르고, (P2) 버퍼층/CIGS 광흡수층을 메커니컬 스크라이빙으로 잘랐으며, (P3) 투명도전막/버퍼층/CIGS 광흡수층을 메커니컬 스크라이빙으로 자르는 방법을 이용하여 형성하였다.

이러한 스크라이빙된 영역은 태양전지의 광전류 생성에 기여하지 않는 영역이 되어 광전류의 손실원인이 된다. 이번에 스크라이빙 조건, 패턴 형태 등 최적화를 추진하여 집적화 공정에 의해 도입된 전기적 손실을 최소한으로 억제하고 데드지역(dead area)의 저감에 의해 광학적 손실을 저감하였다. 높은 집적화 기술과 고품질 CIGS 광흡수층 제막기술을 융합시킨 결과, CIGS 태양전지 서브 모듈로서 처음으로 18%를 상회하는 변환효율인 18.34%(개방전압: 2.963V, 광단락전류: 29.05mA, 곡선인자: 76.2%, 지정면적 3.576㎠)를 실현하였다. 이번 연구로 확립된 높은 집적화기술 및 고품질 광흡수층 제막기술은 대면적 태양전지 모듈 및 플렉시블 태양전지 모듈 등으로 널리 응용될 것으로 기대한다. GTB

그림 1. 변환효율 18.34%의 CIGS 태양전지 서브 모듈의 외관(기판 크기: 3cm×2cm)

그림 2. 주사형 전자현미경에 의해 촬영한 CIGS 광흡수층 표면사진(좌)와 CIGS 광흡수층/몰리브덴 표면 전극 단면 사진(우)

그림 3. 이번에 제조한 태양전지 서브 모듈 단면 개략도

마이크로파 플라즈마

CVD장치 실용화

차세대 태양전지 개발용

神港精機(神戶市 西區, 사장 眞下忠)는 카본 박막 태양전지 등의 연구개발용으로 마이크로파 표면파 플라즈마를 이용한 화학기상성장(CVD)장치를 개발했다. 카본박막 태양전지는 재료비도 저가여서 차세대 태양전지로 주목받고 있다. 2014년 내에 발매할 계획이다. 가격은 7000만 엔 정도를 상정하고 있다. 연간 4-6대의 판매를 목표로 한다.

주파수 2.45기가헤르츠의 마이크로파 플라즈마는 동 13.56메가헤르츠의 고주파 플라즈마와 비교하여 반응성이 높은 래디컬이 풍부하여 양질의 카본막을 고속으로 또한 에너지를 절약형으로 제막할 수 있다는 것이 특징.

개발한 장치는 현재 500-600℃ 정도에서 기존의 열CVD와 비교하여 대폭적인 저온처리로 카본막을 제막할 수 있다. 매분 두께 20나노-30나노미터 정도의 막을 제막. 이 장치를 사용하여 제막한 PIN형 올카본 박막 태양전지는 3.3%의 변환효율을 달성했다.

카본 박막 태양전지는 재료비가 저렴하여 양산기술 확립 후에는 실리콘 태양전지에 비하여 2분의 1 정도의 가격으로 양산할 수 있으리라고 시산하고 있다.

옵션으로 태양전지의 전극 제막 등에 사용할 수 있는 스팩터링 유닛을 동 1챔버 내에 탑재할 수 있다. 「패널화 직류 플라즈마」를 발생시킬 수 있는 전원 유닛도 추가할 수 있도록 했다.

이번의 마이크로파 플라즈마 CVD 장치로 그라펜 막의 제막에도 성공하여 그라펜 연구용도로도 판매한다. 발매를 위해 中部大學의 협력을 얻어 제막 방법 관련 데이터를 축적했다. 일간공업

완전히 봉지시킬 수 있는 원통형 염료감응형 태양전지 개발

국립대학법인 규슈공업대학 대학원 생명체 공학연구과 연구팀은 차세대 태양광발전으로서 공동연구를 추진하고 있는 ‘염료감응형 태양전지’에 관하여 우시오전기주식회사의 협력을 얻어 원통형 셀 구조로 완전 봉지하는데 성공하였다. 전해액 누출이 없는 구조로 함으로써 고내구성 및 저가격의 염료감응형 태양전지의 실현이 기대된다.

이번 완전 봉지는 규슈공업대학의 원통형 태양전지 제작기술과 우시오전기의 원통형 유리 봉지기술을 융합하여 간단하고 완전하게 봉지할 수 있는 원통형 태양전지를 제작하였다. 이 성과는 독립행정법인 과학기술진흥기구(JST) 연구성과 전개사업 전략적 이노베이션 창출추진 ‘유기재료를 기초로 한 신규 일렉트로닉스 기술의 개발’에서 연구과제 ‘플렉시블 부유전극을 코어기술로 한 신태양전지 분야의 창성’의 일환으로서 얻었다.

염료감응형 태양전지는 1991년 스위스 로잔공과대학 Michael Graetzel 교수에 의해 개발되어 기존 실리콘계 태양전지와 완전히 다른 조성을 가진 새로운 태양전지이다. 산화물 반도체와 유기염료로 이루어진 저비용 프로세스로 도포하여 태양전지를 제작할 수 있기 때문에 양호한 발전효율을 얻을 수 있는 저렴한 유기계 태양전지로서 주목을 받고 있다. 현 시점에서의 에너지 변환효율의 최고치(1cm 이상의 셀에서의 인정치)는 11.9%(표준 태양광 기준)로 차세대 태양전지로서 미국, 유럽, 일본을 중심으로 개발이 이루어지고 있다.

염료감응형 태양전지는 상압에서 도포하여 제작할 수 있기 때문에 저비용 프로세스로 제작할 수 있는 태양전지로서 주목을 받아 왔다. 염료감응형 태양전지의 제작 중에서 가장 어렵고 비용이 소요되는 프로세스는 봉지이다. 외부로부터 산소 및 수분이 침투되면 성능이 저하하기 때문에 이러한 침입을 완전히 차단할 필요가 있지만, 기존 수지를 이용한 봉지로는 이러한 침투를 완전히 막는 것이 곤란하여 저렴하고 완전히 봉지하는 방법은 염료감응 태양전지의 내구성을 향상시킬 수 있는 기술로서 필수적이다.

국립대학법인 규슈공업대학은 고가의 투명 전도막 기판을 필요로 하지 않는 태양전지의 개발을 추진해 왔다. 투명 전도막 대신에 금속 부유전극을 이용한다. 플렉시블한 금속 부유 전극을 사용할 수 있기 때문에 다양한 형태의 태양전지를 만들 수 있게 되었다. 원통형의 태양전지도 제작할 수 있다는 것을 이미 실증하였다. 기존 투명 전도막 기판을 사용하는 프로세스에서는 상당히 만들기 힘든 형태이지만, 플렉시블한 금속전극을 사용함으로써 비교적 간단하게 제작할 수 있게 되었다.

한편 우시오전기주식회사는 램프를 비롯한 원통형 유리의 봉지에 우수한 기술을 가지고 있다. 국립대학법인 규슈공업대학의 원통형 태양전지 제작기술과 우시오전기주식회사의 원통형 유리 봉지기술을 융합하여 간단하고 완전하게 봉지할 수 있는 원통형 태양전지를 제작하는데 성공하였다.

이번에 개발한 원통형 태양전지에는 다음과 같은 특징이 있다.

(1) 원통형 태양전지는 여러 방향에서 빛을 모을 수 있어 1일 총 발전량이 많아진다.

(2) 수평, 수직으로 설치할 수 있다. 수직 설치에서는 설치면적을 작게 할 수 있다.

(3) 램프가 배열된 것 같은 태양전지 모듈은 풍압을 받기 어렵고 안정된 설치가 가능하다.

(4) 램프와 동일하게 설치할 수 있기 때문에 유지관리가 용이하다.

(5) 빛을 통과시키면서 발전할 수 있다.

이러한 특징을 살려 토지 단가가 높고, 적은 설치면적이 필요하게 되는 집약 농업용 용도, 식물 육성을 위한 투광성과 발전을 양립시킬 수 있는 농업용도 등 평면형 태양전지에서는 설치가 어려운 응용 용도에서의 전개를 목표로 한다. GTB

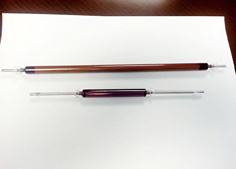

그림 1. 시제품 원통형 염료감응형 태양전지 셀(직경 1.5cm×길이 20cm)

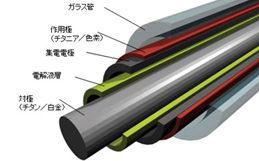

그림 2. 원통형 염료감응형 태양전지의 구조

그림 3. 실험 농장의 센서 시스템

태양이 없어도 전기를 생산할 수 있는 태양전지

태양이 있을 때 뿐만 아니라 전기를 항상 생산할 수 있는 태양전지가 미국 반더빌트 대학의 연구진에 의해서 개발될 것으로 보인다. 이들은 새로운 슈퍼축전지 디자인을 통하여 두 가지 가능성을 제시하였다. 이들의 연구 결과는 Scientific Reports 저널에 보고되었다. 이것은 실리콘으로 만들어진 최초의 슈퍼축전지로서, 그것을 구동시키는 마이크로 전자 회로와 더불어 실리콘 칩 상에 제작될 수 있다. 실제로, 현재 사용되고 있는 태양전지, 센서, 휴대폰 그리고 다양한 전자기계 디바이스에 존재하는 실리콘으로부터 이런 전력 전지를 제작하는 것이 가능하여 상당한 에너지 절약을 제공할 수 있다.

전문가에게 실리콘으로 슈퍼 축전지를 만드는 방법에 대해 문의한다면, 그들은 이런 생각이 정상적이 아니라고 대답하겠지만, 이들 연구진은 그것을 쉽게 제작할 수 있는 방법을 발견하였다고 말하였다. 보통 배터리에서 하는 화학 반응의 에너지를 저장하는 대신에, ‘슈퍼캡’은 다공성 물질의 표면에 이온들은 조립함으로써 전기를 저장한다. 그 결과, 이온들은 몇 시간이 아닌 수 분 안에 충전과 방전을 하는 경향이 있으며, 배터리처럼, 수천 사이클이 아닌 수백만 사이클 동안 작동한다.

이런 특성은 활성 탄소로 만들어진 상업용 슈퍼축전지가 새로운 시장을 개척할 수 있게 해줄 것이다. 예를 들면 버스나 전기 자동차의 재생 브레이크 시스템에 의해서 수확된 에너지를 저장하고 변화하는 바람 조건에 거대 풍력 터빈의 날개를 조절하는데 필요한 전력을 공급하여 줄 수 있을 것이다. 슈퍼축전지는 아직 리튬 이온 배터리의 전기 에너지 저장 능력에 뒤떨어지며, 대부분의 소비재 전자 디바이스를 구동하기에는 너무 크다. 그렇지만, 그것들은 현재 급속히 발전하고 있다.

슈퍼 축전지의 에너지 밀도를 향상시키기 위한 연구는 그래핀과 나노튜브와 같은 탄소 기반 나노물질에 집중되고 있다. 이런 디바이스는 그들의 전극 표면상에 전기 전하를 저장하기 때문에, 그들의 에너지 밀도를 증가시키는 방법은 전극 표면적을 늘리는 것이다. 즉, 나노스케일 주름 또는 구멍으로 채워진 표면을 만드는 것이다. 이런 방법의 큰 문제점은 물질을 조립하는 것이라고 연구진은 말하였다. 모든 수준의 조절을 가진 나노스케일 빌딩 블록으로 고성능의 기능성 디바이스를 제작하는 것은 매우 어려운 것으로 판명 났으며 재현하는 것도 어렵다.

연구진은 완전히 다른 방법을 택했다. 그들은 실리콘 웨이퍼의 표면을 전기화학적으로 에칭하여 제작된 조절가능하고 잘 정의된 나노구조인 다공성 실리콘을 이용하였다. 이런 특징의 구조는 연구자들로 하여금 슈퍼축전지 전극을 위한 최적화된 나노구조를 가진 표면을 만들 수 있게 하였다. 그러나 그것은 큰 문제를 발생시켰다. 실리콘은 일반적으로 전기 전하를 저장하는 이온을 공급하는 전해질 안에서 화학물질의 일부와 급격하게 반응하기 때문에 슈퍼축전지에 사용되기에는 적합하지 않다고 알려져 있다.

탄소 나노구조를 성장시킨 경험으로, 이들 연구진은 다공성 실리콘 표면에 탄소로 코팅하였다. 일반적으로 연구자들은 섭씨 1400도가 넘는 온도에서 실리콘 카바이드 물질로 그래핀을 성장시킨다. 그러나 섭씨 600도에서 700도의 더 낮은 온도에서 이들 연구진은 그래핀 같은 물질이 성장될 수 있을 것으로 예상하지 못하였다. 연구진이 다공성 실리콘을 용광로에서 꺼냈을 때, 그들은 색이 노란색에서 자주색 또는 검정색으로 바뀐 것을 발견하였다. 연구진이 그것을 강력한 주사 전자 현미경으로 관측하였을 때, 그들은 그것이 거의 원래 재료와 동일하여 보였지만 나노미터 두께의 그래핀 층으로 코팅된 것을 발견하였다.

연구진이 코팅된 물질을 조사하였을 때, 그들은 이 물질이 실리콘 표면을 화학적으로 안정화시켰다는 것을 발견하였다. 연구진이 그것을 슈퍼축전기를 만들기 위해 사용하였을 때, 연구진은 그래핀 코팅이 코팅되지 않은 다공성 실리콘으로 만든 것과 비교하였을 때 에너지 밀도가 백 배 이상 향상되었다는 것을 발견하였다. 이것은 상업용 슈퍼축전지보다 더 양호한 것이다.

그래핀 층은 원자수준의 두께로 보호하는 코팅 역할을 한다. 연구진은 이런 방법이 그래핀에만 국한되지 않는다고 주장하였다. 원자 수준의 얇은 층을 가진 표면을 제작할 수 있는 능력은 다공성 물질을 디자인하고 조절할 수 있는 능력과 결합하여 에너지 저장 이외에도 다른 다양한 응용을 가능하게 만들 수 있을 것이라고 연구진은 덧붙였다. 연구진은 그들이 이룩한 뛰어난 디바이스 성능에도 불구하고, 그들의 목적은 기록적인 성능을 가진 디바이스를 제작하는 것은 아니었다고 말하였다. 그들은 통합 에너지 저장을 위한 로드맵을 개발하는 것이었으며, 실리콘은 현재 기술과 디바이스의 기반이기 때문에 실리콘에 초점을 맞추었다고 하였다.

게다가 기존의 디바이스에서 대부분의 실리콘은 사용되지 않고 있다. 그 이유는 이 물질이 매우 비싸고 박막 실리콘 웨이퍼를 생산하는 것이 소모적이기 때문이다. 이들 연구진은 현재 이 방법을 이용하여 태양전지 및 센서의 사용되지 않는 뒷면에 형성될 수 있는 에너지 저장 장치를 개발하고 있다. 슈퍼축전지는 전지가 생성한 초과 전기를 저장하였다가 나중에 방출시켜 사용할 수 있게 해줄 것이다. 연구진은 기존의 물질 또는 디바이스에 더 많은 전력 저장을 통합시킬 수 있다면, 이런 것들을 더 효율적이고 소형으로 만들 수 있을 것이라고 내다보고 있다. 이들의 연구 결과는 네이처 저널에 발표되었다. GTB

그림 1. 슈퍼축전지 전극을 생산하기 위해 그래핀으로 코팅된 다공성 표면을 가진 실리콘칩이 특수 용광로 옆에 있다. .jpg)

그림 2. 그래프는 다공성 실리콘, 그래핀 코팅된 다공성 실리콘으로 만들어진 축전지 그리고 탄소 기반 상업용 축전지의 전력 밀도와 에너지 밀도를 나타낸다. .jpg)

그림 3. 그래핀으로 코팅된 다공성 실리콘의 표면 이미지. 코팅은 2~3 나노미터 이하의 직경을 가진 구멍으로 가득 찬 5~10개층의 그래핀 박막으로 이루어졌다. 따라서 아래 실리콘의 나노스케일 아키텍처를 변경시키지 않는다.

태양광 차폐, 서늘함 향상

의류용 신소재

유니치카 트레이딩(大阪市 中央區, 사장 竹歲寬和)는 태양광 차폐 효과와 클리닝 성능을 높인 신소재 「CC-7X(가칭)」을 시작했다. 의복의 온도상승을 억제하면서 자외선(UV)과 적외선을 높은 레벨에서 차폐하는 등 클리닝 효과를 갖추었다. 올해 안에 완성시킬 것을 목표로 하며, 2015년 무렵에 시판될 기능성 소재로서의 채용을 추구한다.

이 회사의 높은 차열성 클리닝 소재 「코카게 맥스」로 기른 요소 기술을 베이스로 작성했다. 태양광 차폐 세라믹을 고농도로 충전한 성분을 종래에 비해 세분화시켜서 필라멘트 내부에서 가장 적합하게 배치하는 등의 연구를 하였다. 표면에서의 투과광 억제와 함께 필라멘트 내부에서의 난반사 효과를 높이고 또한 종래보다 투과를 낮추었다. 종래 소재에 비해 UV의 차폐율과 가시광선의 차폐율, 적외선의 차폐율에서 높은 수치를 얻을 수 있었다. 소프트한 감촉의 제품도 갖추고 있다. 일간공업

이면 전극식 태양전지 셀

변환효율 1.9포인트 향상

샤프는 개발 중인 백 컨덕트(이면전극)식의 새 구조 태양전지 셀의 변환효율을 1.9포인트 향상시켜 24.2%로 높였다. 시작한 셀은 크기 사방 19밀리미터로 작은데, 대형화하여 실용화할 계획이다. 동시에 효율도 높여 2015년 봄까지 실용 사이즈인 사방 150밀리미터에서 25%를 계획 중이다.

샤프는 하이브리드 구조의 실리콘 웨이퍼에 백 컨덕트를 채용한 셀의 개발을 진행하고 있다. 백 컨덕트는 전극의 움직임을 갖는 배선을 셀 이면에 형성한다. 표면에 배선이 없기 때문에 셀 전체로 태양광을 받아서 발전할 수 있다. 하이브리드는 단결정 실리콘에 얇은 비결정층을 형성한 구조.

지난 3월 시점의 시작 셀 크기는 사방 17밀리미터, 태양광을 전기에너지로 변환할 수 있는 변환효율은 22.3%였다. 제작 프로세스의 개량 등으로 효율을 높였다고 한다. 일반적으로 셀 면적이 커지면 효율은 떨어진다. 효율을 높이면서 대형화하는 것이 실용화를 위한 과제이다.

백 컨덕트식의 경우는 미국 썬파워가 선행. 이 회사는 변환효율 24.2%의 셀 개발이 이미 끝난 상태로, 양산 준비를 진행하고 있다. 하이브리드 구조에서는 파나소닉의 「HIT」태양전지가 개발단계에서 24.7%까지 고효율화 되었다. 일간공업

태양광 발전설비 시공사업

2015년도 매상고 50억 엔으로

경량 솔라패널 활용

중규모 안건에 조준 판매 확대

東レ엔지니어링(東京都 中央區, 사장 河村良一)은 태양광 발전설비 시공사업의 매상고를 2012년도의 5억 엔에서 2014-15년도에 40억-50억 엔으로 늘린다. 연대하고 있는 후지프레암이 만든 경량 솔라 패널을 활용하여 중량의 제한으로 설비가 불가능했던 공장의 옥상용으로 제안한다. 발전능력이 500킬로와트에서 수천 킬로와트인 중규모 안건을 겨냥, 대규모 안건을 다루는 대형 사업자와 차별화한다.

재생가능 에너지의 고정가격 매입제도(FIT)에 의해 태양광 발전설비로 발전한 전력을 매전하는 수요가 늘어나고 있다. 東レ엔지니어링도 상사 등을 통해서 고객으로부터 많은 문의가 오고 있어, 매상고 목표를 2013년도 25억-30억 엔, 2014-15년도에 40억-50억 엔으로 설정했다. 이 회사 전체의 2012년도 매상고는 535억 엔. 東レ엔지니어링은 후지프레암과 2012년에 연대를 개시. 중량이 통상의 반인 패널로 창고나 공장 옥상에 설치할 수 있다는 것을 소구(訴求)한다. 수주 건수의 증가에는 환경에너지사업부의 별도 사업에서 인원을 돌리는 이외에 자회사에 설계, 시공을 위탁하여 대응한다. 엔지니어링회사로서의 플랜트 설계, 시공노하우를 살려서 공사의 진척관리 등으로 태양광 발전설비를 효율적으로 건설함으로써 타사와 차별화한다. 지금까지의 수주는 발전능력이 수백 킬로와트가 중심이었으나 수천 킬로와트의 수주를 늘릴 것을 목표로 한다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net