창간 37주년 기념

Special 첨단 바이오 융합소재 개발 동향과 미래 전망(1)

Transient electronics의 성능을 보호하고 수명을 조절하는 보호막 기술

황석원_고려대학교 KU-KIST융합대학원 융합에너지공학과 교수

한원배_고려대학교 KU-KIST융합대학원 연구교수

최익교_고려대학교 KU-KIST 융합대학원 재학

김정욱_고려대학교 KU-KIST 융합대학원 재학

조혜원_고려대학교 KU-KIST 융합대학원 재학

김리현_숙명여자대학교 재학

1. 서론

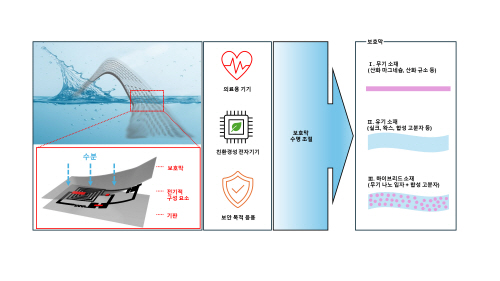

[그림 1] 생분해성을 갖는 Transient electronics를 위한 보호막 개략도

현대인의 일상은 스마트폰, 태블릿, 웨어러블 기기 등 다양한 전자기기로 둘러싸여 있으며, 이들 기기들은 성능과 내구성을 오랫동안 유지하도록 설계되고 있다. 하지만 약 10년 전부터 기존 전자기기와는 정반대의 개념을 가진 혁신적인 기술이 등장하기 시작했는데, ‘Transient electronics’이다. Transient electronics는 일반적으로 생분해 가능한 유기 및 무기 소재로 제작되며, 사전에 설정된 일정 시간이 경과하면 가수분해 과정을 거쳐 환경과 생물에 무해한 형태로 분해되어 사라진다.

Transient electronics의 이러한 특성은 의료, 환경, 보안 등 다양한 분야에서 기존의 기술로는 불가능했던 혁신적인 응용을 가능하게 하고 있다. 예를 들어, 체내에 삽입된 뒤 스스로 분해되는 의료기기는 추가적인 제거 수술 없이 진단과 치료를 가능케 하여 환자의 부담을 크게 경감시키고 의료진의 작업 효율성을 높인다. 또한 소비자용 전자제품으로 활용될 경우에는 제품 사용 후 자연스럽게 분해되어 심각한 환경 문제로 부상하고 있는 전자폐기물(electronic waste)의 증가를 효과적으로 억제함으로써 환경적, 경제적 손실을 최소화할 수 있다. 한편, 보안 목적의 전자기기는 설정된 임무가 완료된 후 자동으로 소멸되어 민감한 정보가 유출되는 위험을 사전에 방지할 수 있다.

이러한 응용 분야에서 Transient electronics는 사용 목적과 환경에 따라 요구되는 수명이 다르며, 사용 기간 종료 후에는 신속하고 안정적으로 분해되는 특성을 갖추어야 한다. 따라서, Transient electronics 내부의 핵심 부품이 목표한 기간동안 가수분해에 의해 손상되는 것을 방지할 수 있도록 수분 침투를 방지하는 보호막 층의 설계가 핵심적이다.

이와 관련하여 그동안 다양한 보호막 소재가 연구되고 개발되었다. 예를 들어, 무기 금속 산화물 필름(film)은 조밀한 구조로 우수한 수분 차단 능력과 실리콘(silicon, Si) 공정에 기반한 다양한 소자 제작 공정과의 호환성을 제공한다. 또한 합성 및 천연 고분자 소재는 높은 기계적 유연성과 생체적합성을 제공하며, 다양한 물리적·기계적 특성의 맞춤형 설계가 가능하다. 최근에는 무기 나노 입자와 생분해성 고분자를 결합한 복합소재(hybrid composite)가 새롭게 개발되어, 수분 차단 성능과 기계적 유연성을 동시에 만족시키는 보호막 전략으로 큰 주목을 받고 있다.

본고에서는 이와 같은 보호막 기술의 발전 과정을 무기, 유기, 복합 소재로 나누어 살펴보고, 각 소재의 고유한 특성, 성능, 분해 메커니즘, 그리고 실제 응용 사례들을 체계적으로 다룰 것이다.

2. 본론

2.1 무기 소재를 활용한 기술

초기에는 산화 마그네슘 (magnesium oxide, MgO)을 상보적 금속산화물 반도체 (complementary metal oxide semiconductor, CMOS) 논리 회로, 센서, 에너지 수확 소자 등 다양한 Transient electronics의 보호막 소재로 적용하였다. 그러나, MgO는 약 1200 nm/day의 빠른 가수분해 속도를 보여 박막의 형태로 장기간의 소자 수명을 보장하기에는 한계가 있었다[1]. 이에 따라, 비교적 분해 속도가 느린 이산화규소(silicon dioxide, SiO₂) (약 10 nm/day)와 질화규소(silicon nitride, Si₃N₄) (약 0.85 nm/day)가 대체 보호막 소재로 도입되었으나, 여전히 5일 이상의 장기 보호 성능이 요구되는 생체 센서 등에서는 한계를 드러냈다[2]. 이는 물리적·화학적 증착 과정에서 발생하는 핀홀(pinhole)과 같은 박막 내 미세결함 때문으로, 이 결함들이 수분 침투의 주요 통로가 되어 보호막의 성능을 저하시켰기 때문이다.

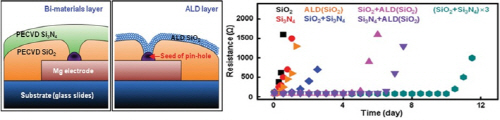

[그림 2] 무기 박막의 결함 최소화 전략 및 다양한 소재의 보호막 성능 평가[2]

이러한 문제점을 극복하기 위해 다양한 접근법이 시도되었다. 대표적인 방법으로는, 여러 종류의 무기 박막을 교대로 증착시켜 다층 구조를 형성하는 방식이 있다. 그림 2의 왼쪽과 같이 플라즈마 강화 화학 기상 증착법 (plasma enhanced chemical vapor deposition, PECVD)으로 SiO₂와 Si₃N₄를 번갈아 적층하면, 한 층에서 생긴 미세결함(pinhole)이 다음 층에 의해 덮이면서 수분의 침투 경로를 효과적으로 차단할 수 있다. 실제로, 대표적인 생분해성 금속인 마그네슘 전극 (두께 300 nm) 위에 SiO₂와 Si₃N₄ 이중층을 보호막으로 증착시키고 완충용액(0.1M, pH 7.4)에 담가 시간에 따른 전극 저항 변화를 측정한 결과, 단일층을 사용할 때보다 저항 상승 시간이 유의미하게 증가하였다. 또한, 이중층을 3회 연속 적층할 경우, 수분의 침투가 극적으로 억제되며 약 10일 동안 보호 성능이 유지되는 결과를 보였다.

-----이하 생략

<본 기사는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 2025년 6월호를 참조바랍니다. 정기구독하시면 지난호보기에서 PDF 전체를 열람하실 수 있습니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net