UNIST, 이산화탄소 포집해 메탄 만드는 볼 밀링 기반 공정 개발

- 전환 효율 높고 저온 공정으로 가격경쟁력 갖춰

쇠 구슬 표면에서 이산화탄소(위)가 메탄(아래)으로 변환되는 과정을 표현한 그림. (자료제공: UNIST)

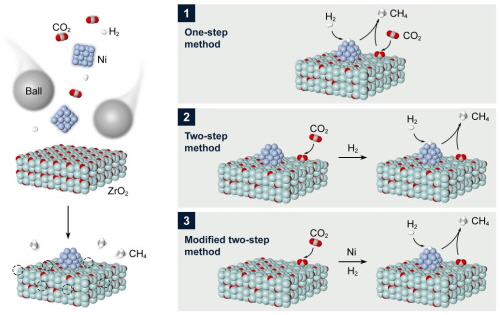

기계화학 공정에서 촉매와 원료 주입 순서에서 따른 효율 비교. (자료제공: UNIST)

이산화탄소를 천연가스 주 성분인 메탄으로 바꾸는 반응은 대개 300~500℃ 고온에서만 가능한 고비용 공정이다. 그런데 상온에서도 메탄이 나오는 신기술이 나왔다. 원료를 넣고 쇠구슬만 굴리면 된다. 이 기술은 나노분야 최고권위 학술지인 네이처 나노테크놀로지(Nature Nanotechnology)에 지난 5일 공개됐다.

울산과학기술원(UNIST, 총장 박종래)은 에너지화학공학과 백종범 교수와 탄소중립대학원 임한권 교수팀이 65℃에서 높은 효율로 이산화탄소(CO₂)를 메탄(CH₄)으로 바꿀 수 있는 기계화학 공정 기술을 개발했다고 6월 10일 밝혔다. 고온 공정보다 훨씬 간단하고 에너지 소비도 낮아 탄소중립 시대를 앞당길 기술로 주목받고 있다.

개발한 기술은 직경 수 밀리미터의 작은 쇠구슬이 들어 있는 볼(ball mill) 장치에 촉매와 원료를 넣고 돌리는 방식이다. 반복되는 충돌과 마찰로 촉매 표면이 활성화되면서 이산화탄소가 촉매 표면에 효율적으로 포집되고, 수소와 반응해 메탄으로 바뀐다.

연구팀은 65℃의 낮은 온도에서도 이산화탄소의 99.2%를 반응시키는 데 성공했고, 이렇게 반응한 이산화탄소 중 98.8%가 부산물이 아닌 메탄으로 전환됐다. 또 연속공정에서도 높은 효율을 보였다. 상온보다 낮은 15℃에서도 CO₂ 반응 참여율 81.4%, 메탄 선택도 98.8%를 유지했는데, 이는 상용화 가능성을 입증한 결과다. 연속공정은 반응이 완전히 끝나기를 기다리는 배치(batch) 방식과 달리 원료를 지속적으로 주입하고 생성물을 계속 배출하는 방식으로 산업용 대량 생산에 적합하다.

공정에서 사용된 니켈과 산화지르코늄(ZrO₂) 촉매는 상용 촉매로 가격도 저렴하다. 니켈은 수소를 쪼개고, 산화지르코늄은 이산화탄소를 수소와 반응할 수 있는 활성상태로 바꾸는 역할을 한다. 볼밀 내 쇠구슬의 충격과 마찰로 산화지르코늄의 산소가 떨어져 나가면(vacancy), 그 자리에 이산화탄소가 붙잡히게 되고, 이렇게 활성화된 이산화탄소가 니켈이 쪼개준 수소와 반응해 메탄으로 전환되는 원리다.

경제성 분석결과, 반응온도가 낮고 상용 촉매를 별도 전처리 없이 사용할 수 있어 공정장비 비용 등을 크게 줄일 수 있는 것으로 나타났다.

임한권 교수는 “전체 비용의 대부분을 차지하는 전력 소비는 풍력이나 태양광 같은 재생에너지와 연계하면 열화학 반응 대비 절반 수준으로 낮출 수 있다”고 설명했다.

백종범 교수는 “기존의 고온 고압 장비 없이도 현장에서 이산화탄소를 바로 연료로 바꿀 수 있어, 탄소 배출 저감은 물론 장비 투자와 운송 비용까지 줄일 수 있다”며 “탄소중립 달성을 위한 신기술이 될 수 있을 것”이라고 강조했다.

이번 연구는 중국 과학기술대학(USTC)의 췬시앙 리(Qunxiang Li)교수와 함께 했으며, 과학기술정보통신부 한국연구재단(NRF)과 UNIST 탄소중립실증화연구센터의 지원을 받아 이뤄졌다.

[Ceramic Korea (세라믹뉴스)=이광호 ]

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net