Olivera Egg Ranch - 동물의 배설물로부터 발생된 메탄가스를 전력으로 전환하는 연료전지 발전 플랜트 시스템 도입

‘연료전지가 먼저인가? 달걀이 먼저인가?’는 물을 필요가 없는 질문이 될 것 같다. 캘리포니아에 위치한 계란 생산농장인 Olivera Egg Ranch LCC와 G3 Power System사는 현재 계란 농장으로부터 발생하는 각종 쓰레기 및 부산물이 부패 되면서 발생하는 바이오가스를 계란농장에 필요한 전기의 생산은 물론 난방에 활용하는 시스템의 설치 방안에 대해 논의 중이다. G3 Power system사는 캘리포니아 French Camp에 위치한 Olivera사의 계란농장에 닭의 배설물 등의 발효과정에서 생성되는 메탄가스를 연료로 하는 1.4메가와트 규모의 용량 용융탄산염 연료전지 발전 플랜트 시스템을 건설하고 있다. G3 Power System사가 건설하고 있는 연료전지 시스템은 Fuel Cell사에서 제작된 제품으로 발전과정에서 발생된 열은 메탄가스가 생성되는 발효장 온도의 최적화 및 농장의 난방을 위해 재사용 되게 된다. Olevera사와 G3 Power System사는 진행 중인 발전플랜트 시스템 건설을 1년 이내에 완공하여 농장에서 사용되는 대부분의 전력을 자급하려는 계획을 가지고 있다. 현재 Franch Camp 농장의 전력사용량은 1.4메가와트 이상이다. 하지만 연료전지 발전시스템에서 발생한 열을 재사용하는 방식으로 발효장의 온도조절 및 난방을 위해 사용되던 전력을 절감할 수 있기 때문에 1.4메가와트 규모의 발전시스템 만으로도 Olivera농장의 전력 자급이 가능할 것 이라고 한다. Olivera Egg Ranch사는 3대째 내려오는 가족회사로 1년에 약 1400만 박스의 계란을 샌프란시스코의 상점과 음식점에 공급하고 있다. 1949년에 설립된 Franch Camp농장에서는 계란 이외에도 오리, 닭, 메추라기, 및 거위 알 등을 생산하고 있다. Franch Camp농장의 연료전지 발전 플랜트 건설은 에너지 자급이 가능한 농장의 설립이라는 의미를 가지는 것과 동시에 Olivera사의 친환경 경영에 대한 의지를 보여준다. Olivera사의 회장인 Ed Olivera는 “우리는 Franch Camp의 연료전지 발전 플랜트 건설을 통해 Olivera사의 친환경 녹색경영에 대한 의지를 보여주고자 합니다.”라고 이야기 한다. 하지만 Ed Olivera회장의 이러한 노력이 쉽게 성공할 수 있을 지는 의문이다. Olivera사는 농장에서 발생하는 악취와 각종 해충 등으로 인하여 Franch Camp농장 인근의 주민들과 동물애오협회로부터 소송을 제기당한 상태이다. 언론 보도에 따르면 Franch Camp농장의 연료전지 플랜트 건설은 G3 Power System사와 Fuel System사간 최초의 공동 프로젝트로 Power System사는 플랜트 시스템의 건설을 담당하며 Fuel System사는 향후 5년간 자신들이 생산한 연료전지의 사후관리를 담당하게 된다. “우리는 농축산업 분야는 물론 다양한 산업분야에 연료전지를 이용한 발전 시스템을 공급할 수 있는 기회를 갖고 있으며 G3 System과 FuelCell Energy사와의 공조는 그 기회는 더욱 크게 만들어 줄 것이라 믿습니다.” G3 System사의 대표인 Ray Brewer는 이야기 했다. FuelCell Energy사는 최근 매우 좋은 사업실적을 보여주고 있다. 지난 6월 PG&E와 1260만 불 규모의 2.8메가와트 연료전지 공급 계약을 채결하였으며 그밖에도 Connecticut주의 South Windsor시가 계획하고 있는 프로젝트에 300킬로와트, 미 해군에 600킬로와트 규모의 연료전지 공급계약을 채결하였다. ACB

나노기술이 적용된 리튬-에어 배터리용 촉매 /

물 분해 광촉매 개발

University of Connecticut(UC)의 Steven Suib와 그의 동료들은 리튬-에어 배터리의 성능을 진일보 시킬 수 있는 촉매물질을 개발했다고 발표했다. 차세대 에너지 저장 장치로 각광 받고 있는 리튬-에어 배터리는 산소를 음극물질로 사용하는데 이론적으로 킬로그램 당 약 12,000Wh의 전력을 저장할 수 있는 것으로 알려져 있다. 리튬-에어 배터리는 대기 중으로부터 산소를 흡수하고 흡수된 산소를 음극에서 환원시키는 방식으로 전력을 발생시킨다. 리튬에어 배터리의 음극을 구성하는 실질적인 물질은 탄소분말, 산소, 산소환원 촉매, 그리고 이 물질들을 결합시켜주는 바인더로 구성된다. 리튬-에어 배터리의 충 방전 특성은 촉매물질의 성능에 의해 결정되며 배터리 성능의 가장 중요한 지표 중 하나인 에너지저장 밀도 또한 촉매물질 특성에 따라 변하는 것으로 알려져 있다.

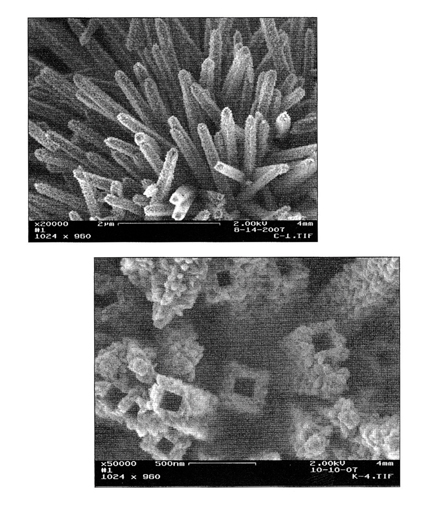

따라서 적합한 산소환원 촉매 물질의 선정은 이론적 한계치에 근접하는 고성능 리튬-에어 배터리 개발에 있어 필수적인 요소이다. UC의 연구팀이 개발한 산소환원 촉매물질은 소량의 티타늄이 첨가된 속이 빈 주상구조의 감마 망간 산화물 (δ-MnO2)로 구성되어 있다. 연구팀은 비교적 단순한 석출방식을 통해 속이 빈 기둥모양의 망간 산화물을 성장시키는데 성공했다. 촉매물질에 포함된 소량의 티타늄은 망간산화물의 성장방향을 결정시켜주는 역할을 한다. 연구팀은 또한 그들이 개발한 촉매물질을 사용할 경우 1그램의 탄소 당 2.3Ah의 높은 에너지 저장밀도를 지닌 리튬-에어 배터리를 제작할 수 있음을 증명했다. 감마 망간 산화물 (δ-MnO2)은 일반 건전지에 자주 사용되는 물질이지만 리튬-에어 배터리에 적용된 것은 최초이다. 연구팀이 개발한 감마 망간 산화물 (δ-MnO2)촉매가 우수한 특성을 보여주는 이유는 매우 가늘면서도 속이 빈 구조에 의해 매우 큰 표면적을 갖기 때문이다. 망간 산화물 (δ-MnO2)촉매의 활용은 리튬-에어 배터리에 국한되지 않는다. 연구팀은 매우 어려운 공정으로 정평이 나있는 대기 중에서의 톨루엔 산화공정의 촉매물질로 연구팀의 망간 산화물 (δ-MnO2)촉매물질을 사용하여 산화속도를 현저히 증가시킬 수 있다고 보고했다. Siub와 그의 동료들의 연구는 지난 9월 나노기술분야의 저널인 Small에 소개되었다. Siub은 논문을 통해 망간 산화물 (δ-MnO2)촉매 개발에 관한 내용 이외에도 에너지 저장에 사용될 수 있는 나노결정구조 물질의 제조방법에 대해 설명하고 있다. 논문에 소개된 물질은 100나노미터 정도의 크기를 지니며 두 가지 물질로 구성된 주상구조를 지닌 물질로 빛을 이용한 물의 수소-산소분해를 일으키는 광촉매역할을 한다고 한다. Suib에 따르면 이 물질을 활용할 경우 물의 수소-산소분해를 이용한 완전히 새로운 태양광 발전이 가능해 질 수 있을 것이라고 한다. ACB

그림 1. University of Connecticut이 개발한 감마 망간 산화물 (δ-MnO2)촉매 적용을 통해 리튬에너지 배터리의 에너지밀도를 향상시킬 수 있다.

그림 2. 속이 빈 주상구조를 가진 감마 망간 산화물 (δ-MnO2)촉매의 주사현미경 이미지

HOM 메소폴러스모노리스 이용

도시광석에서 희소금속 저가회수

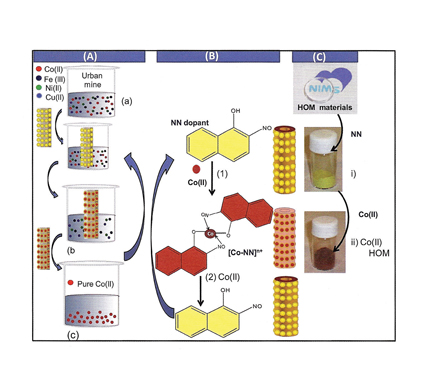

일본처럼 고도로 발달한 산업국가에서는 “도시 광석”을 활용하여 첨단산업에 필요불가결한 희소금속 자원을 확보하는 일이 중요하다. 이러한 재활용 프로세스에서는 보통 여과, 용제 추출, 이온교환, 흡착 등의 습식 프로세스가 사용된다. 그러나 이러한 방법에는 다음과 같은 문제가 있다. 즉, 대상금속을 희박한 농도에서 추출하여 정련하기 때문에 생기는 복잡한 수순, 높은 원가, 어려운 분석, 게다가 그 선택성은 불충분하여 센서 등의 재사용도 한정적이다 등의 문제이다. 따라서 저가의 재활용 기술의 실용화는 일본의 과제였다. 여기에서는 샘플이지만 보편적인 메소폴러스 모노리스, 특히 고질서(高秩序) 모노리스(High-Order-Monolith, HOM)을 이용한 광학적 센서를 소개하겠다.

HOM을 이용하는 필자 등의 방법은 대단히 매력적이다. 이것은 활성 도판트 수용체의 고유 이동도를 갖는 높은 수용 능력이 희소금속을 선택인으로 인성할 수 있는 “풀온서페스”상태를 만들어내는데 따른다. 이 센서는 다수의 금속이 혼재하는 가운데에서 피코몰오더(~10-12㏖/dm3, ppt)에서 목적금속을 선택적으로 인식할 수 있다.

이 기술은 형상선택성을 갖는 흡착제로서 이용이 가능하며 도시 광석에서의 Co의 회수효율은 90% 이상에 달한다. 이 센서는 다종금속이 혼재하는 용액에서 분단위의 속도로 목적 금속을 정량적으로 분석할 수 있다.

이 방법은 희소금속에 대한 저가 재활용 기술을 제공한다. 실험 결과는 HOM센서는 정밀한 장치 없이 목시(目視) 판정으로 Co(Ⅱ)를 추출할 수 있다는 것을 보여주었다. 이 HOM센서는 1그램 70엔으로 제조할 수 있으며 가역적으로 다수 회(20회 이상) 사용할 수 있다. 이 HOM센서가 세계의 희소금속의 자원확보를 위한 강력한 수단으로 주목되기를 기대하고 있다. 일간공업

네오디움 자석에서 희토류 회수

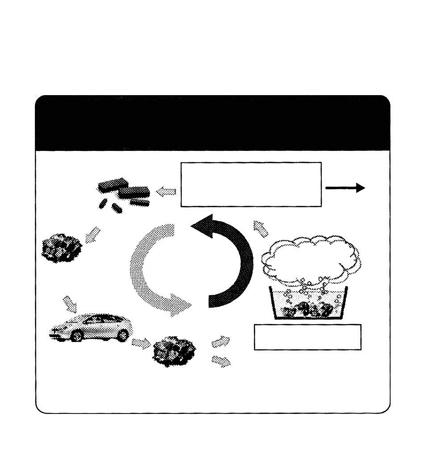

東大가 신기술 개발 東京大學의 岡部徹 교수 등은 적은 환경부하로 전기자동차(EV)와 에어컨의 콤프레샤로 사용하는 고성능 모터의 네오디움 자석에서 레어어스(희토류)를 채취하는 신기술을 개발했다. 희토류의 재활용으로 이어진다. 지금까지는 거의 재활용되지 못하고 극히 일부만이 환경부하가 큰 용제를 사용한 프로세스로 이루어졌다. 원가 면 등의 과제는 많지만 미래의 희토류 조달의 선택지 가운데 하나가 될 수 있을 것이다.

東京大學의 岡部徹 교수 등은 적은 환경부하로 전기자동차(EV)와 에어컨의 콤프레샤로 사용하는 고성능 모터의 네오디움 자석에서 레어어스(희토류)를 채취하는 신기술을 개발했다. 희토류의 재활용으로 이어진다. 지금까지는 거의 재활용되지 못하고 극히 일부만이 환경부하가 큰 용제를 사용한 프로세스로 이루어졌다. 원가 면 등의 과제는 많지만 미래의 희토류 조달의 선택지 가운데 하나가 될 수 있을 것이다.

염화마그네슘과 요오드화아연이 녹은 1000℃의 액체에 네오디움 자석을 넣는다. 그러면 희토류가 용액에 녹아나오고 철 덩어리가 남는다. 용액을 가늘고 긴 진공용기에 넣고 1000℃로 가열한다. 12시간 정도 그대로 두면 용기에 네오디움, 디스프로슘이 차가워져서 들러붙는다. 용기 내의 온도차로 온도역마다 다른 물질이 굳는다. 현재는 80-90%의 순도이며 조건에 따라 높일 수 있다.

철이나 알루미늄, 구리 등이 섞인 네오디움 자석의 스크랩에서도 효율적으로 희토류를 추출할 수 있다. 단, 지금은 기초기술로 습식에 의한 재활용이므로 원가가 높은 등 공업화에는 과제가 남아 있다고 한다.

희토류의 이용은 EV나 하이브리드 자동차(HV)의 보급을 따라 가속도적으로 늘어날 전망. 그러나 재활용은 거의 이루어지지 않고 있다. 조달 리스크가 동반되는 희토류를 유효하게 이용하기 위한 선택지가 될 수 있으리라 기대된다. 일간공업

제품 스크랩을 이용한 희토류의 재활용

(현재의 희토류의 흐름과 연구가 지향하는 미래상)

10배 열에 강한 촉매 재료

物材機構가 배기가스 처리용

희소금속 사용 삭감

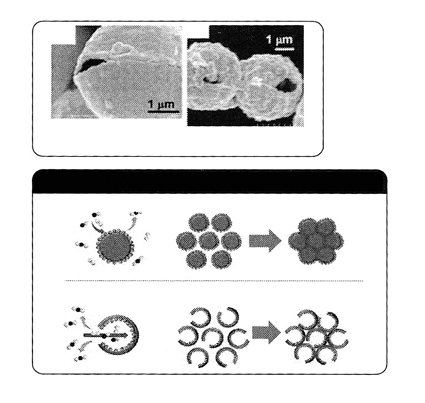

物質·材料硏究機構는 배기가스를 청정화할 때 사용하는 촉매재료로, 종래보다 10배 열에 강하고 간단한 프로세스로 만들 수 있는 것을 개발했다. 직경 1마이크로미터의 세공(細孔)을 가진 벽으로 둘러싸인 지름 10마이크로미터의 중공금속구체 「메탈릭 셀」을 만들어 실현했다. 배기가스 처리용 촉매는 열에 의해 촉매활성을 잃는 「열응집」이 과제로, 백금 등의 희소금속을 대량으로 사용하여 처리해 왔다. 희소금속 사용의 대폭 삭감으로 이어질 것이다.

메탈릭 셀은 상온상압의 알코올 용매 속에서 시판되는 폴리스틸렌 미세분말 표면에 백금 피막을 붙인 후, 500℃로 가열하여 폴리스티렌을 기화시켜 만든다. 폴리스티렌이 기화하여 중공(中空)이 됨과 동시에 세공이 자연스럽게 만들어진다. 작성방법이 간단하며 질소산화물(NOX) 청정화에 높은 활성을 보이는 로듐 등 맣은 촉매활성금속에 이용할 수 있다고 한다.

촉매반응은 촉매활성점이라고 불리는, 반응에 대해 주요한 역할을 하는 원자에 의해 행해진다. 메탈릭 셀은 셀 내부의 촉매활성점을 중공벽이 지켜주는 형상이므로 통상의 촉매재료가 열응집을 잃는 고온조건 하에서 특성을 장기간 발휘할 수 있다. 일반적인 금속촉매는 표면에 촉매활성점이 있고, 열로 입자끼리 부착하는 등으로 표면적이 줄어 활성이 저하되었다.

내열성과 확장성을 살려 연료전지 등 환경·에너지 기술 면에서의 희소금속 삭감에 기여할 수 있을 것으로 보인다. 일간공업

개발한 인공금속세포(메탈릭 셀). 세공(채널)을 매개로 하여 자동차 배기가스를 흡인, 세포 내부에서 청정화한 후 토출한다.

메탈릭 셀의 원리

고성능 트랜지스터

나노튜브 이용, 저가에

名大, 도포법으로 TFT 제작

名古屋大學의 篠原典 교수와 宮田耕充 조교 등은 통상탄소분자인 카본나노튜브를 사용한 고성능 트랜지스터를 개발했다. 성능은 아모르파스 실리콘제인 TFT를 상회하여 다결정 실리콘제에 필적한다. 진공장치를 사용하지 않고 저가의 도포법으로 만들 수 있다. 유기EL로 화상을 제어하는 트랜지스터 등에 응용을 목표한다.

개발한 것은 반도체층에 나노튜브를 사용하는 TFT. 기본적은 구조는 실리콘제 TFT와 같다. 실리콘 박막을 사용하던 층에 직경 1.5나노미터, 길이 약 1마이크로미터인 나노튜브를 꽉 채워 깔았다. 가로세로 1센티미터의 TFT를 시작했다. 두께 0.5밀리미터 기판 위에 동 2~3나노미터인 나노튜브 박막을 도포. 전기가 들어가는 곳과 나오는 곳이 되는 전극은 티탄과 금 박막을 증착했다. 앞으로는 전극도 도포법으로 만든다. 실리콘TFT의 제작에는 진공장치가 필요하지만 도포는 대기 중에서 만들어 제조원가는 대폭 내려간다.

TFT의 성능을 조사한 결과, 전기가 잘 흐르는가 하는 것의 지표인 이동도는 약60이었다. 아모르파스 실리콘보다 1자릿수 높아 보다 고성능 기기에 사용하는 다결정 실리콘과 비슷. 전기가 통할 때와 그렇지 않을 때의 전류의 비(온·오프 비)는 최대 약 1천만으로, 아모르파스 및 다결정 실리콘 TFT와 같은 정도였다.

반도체 나노튜브의 순도를 99% 이상으로 함으로써 고성능 TFT가 만들어졌다. 계면활성제 수용액 속에 나노튜브를 녹이고 초음파를 가해 한 줄씩 따로따로 푼 후, 금속과 반도체를 분리하여 순도를 높였다.

나노튜브를 사용한 TFT의 개발은 일본뿐 아니라 여러 나라에서 활발하지만 이동도와 온·오프 비 양쪽의 종합적인 성능은 과거 최고. 전기가 빠르게 움직이므로 전류로 화상을 제어하는 유기EL을 큰 화면으로 만들 수 있다고 한다. 일간공업

카본나노튜브를 깔아서 만든 박막의 전자현미경 사진과 나노튜브의 CG화상(名大 제공)

반도체 광원

전자선으로 고출력 자외광

京大 등 액정제조 등에 응용

京都大學의 船戶充 준교수, 川上養一 교수 등과 우시오電機의 연구팀은 전자선을 쏘면 출력 100밀리와트, 전력변환효율 40%로 고출력, 고효율로 파장 240나노미터의 자외선을 방사하는 신형 반도체 광원을 개발했다. 액정의 제조, 도료와 접착제의 고화 이외에 살균, 배기가스의 정화 등에 응용을 기대할 수 있다.

질화물 반도체의 일종인 질화알루미늄과 여기에 갈륨을 첨가한 질화알루미늄·갈륨을 교대로 적층시킨 구조의 소자를 사용한다. 전자선을 조사하면 소자의 내부에서 전자와 정공이 만들어진다. 질화알루미늄·갈륨 층에서 전자, 정공이 만들어질 뿐 아니라 질화알루미늄 층에서 만들어진 전자·정공은 질화알루미늄·갈륨 층에 흘러들어간다. 이렇게 해서 질화알루미늄·갈륨 층에 모인 전자와 정공이 결합하여 발광하는 구조.

보다 높은 성능을 끌어내는 구조를 찾은 결과, 질화알루미늄·갈륨 층의 두께를 1나노미터, 질화알루미늄 층의 두께를 15나노미터로 하고 이것을 8세트 쌓은 구조로 하고 전자선의 조사에너지를 8000전자볼트로 설정했다. 일간공업

나노클러스터 촉매

산화반응으로 제어 실증

東京大學의 小林修 교수 등은 몇 개에서 몇 십 개의 원자가 모인 나노미터 치수의 귀금속인 나노클러스터가 새로운 촉매작용을 갖는다는 것을 발견했다. 금, 백금, 팔라듐의 나노클러스터를 조합시켜 촉매로 만들고, 알코올의 산호반응 프로세스로 촉매작용을 제어할 수 있다는 것을 실증했다. 독성 등의 리스크를 최대한 억제한 공업 프로세스의 기초기술로 이용을 기대할 수 있다.

알코올을 알데히드 등으로 변환하는 산화반응은 공업적으로 중요. 그러나 지금까지 사용해 왔던 금속산화물과 같은 산화제는 독성이 강해 청정한 반응의 실현이 요구되고 있다.

금의 나노클러스터에 특유의 촉매활성이 있음을 응용했다. 이번에 금과 백금의 나노클러스터를 조합시킨 촉매를 사용했을 경우는 알데히드, 금과 팔라듐을 조합시키면 에스테르를, 각각 같은 알코올 원료로 만들 수 있었다.

또 금과 백금의 나노클러스터 촉매에 염기를 첨가하면 카르본산을 얻을 수 있었다. 일간공업

산화아연 코팅막

낮은 마찰성능 실현

物質材料硏究機構의 後藤眞宏 주임연구원 등의 연구팀은 마찰계수가 낮은 산화아연 코팅막의 제작에 성공했다. 진공 속이나 기름 속에서 마찰계수가 특히 작아진다는 것을 알았다. 연구팀은 자동차 등의 구동부에서 마찰에 의한 에너지 손실을 줄이는 일로 이어질 것이라고 보고 있다.

연구팀이 독자적으로 개발한 전자동이며 8개의 성막조건을 변화시킬 수 있는 스팩터 장치로 산화아연 결정의 정렬방법을 연구하여 성막했다. 대기 중에서의 마찰계수는 0.125, 진공 속, 기름 속 모두 0.08을 나타내었다. 산화아연 등 금속산화물은 마찰계수가 큰 것으로 알려져 있으나 비산화물에 가까운 낮은 마찰성능을 실현했다.

연구팀은 기름 속에서 마찰계수가 낮아지는 것은 산화아연에 의한「압력효과」가 작용하여 반발력이 생겼기 때문이라고 보고 있다. 기름 성분에 둘러싸여 있으면 압전효과를 지킬 수 있는 한편, 대기 중에서는 극성을 가진 물분자가 압전효과를 없앤다고 한다. 일간공업

사방 몇 센티미터

나노 육각주 밀집

産總硏 친수성을 고정도(高精度) 제어

産業技術總合硏究所는 나노미터 사이즈의 입자의 성질을 한 변이 센티미터 단위인 기판 표면에 갖게 하는 기술을 개발했다.

물과 금세 친해지는 성질을 고정도로 제어하는 등, 나노입자의 특징을 큰 면적에서 실현할 수 있다.

약 200나노미터 지름의 폴리스틸렌 미립자를 규칙적으로 늘어놓고 그 위에 산화티탄을 퇴적시킨다. 초친수성을 갖게 하기도 하고 반대로 전혀 새지 않게 물을 튕겨내게 할 수 있는 이외에 광촉매가 된다는 것도 확인했다. 표면 특성을 높일 수 있는 신기술로서 널리 응용이 전망된다.

나노시스템 연구부문 고밀도 계면 나노구조 그룹의 越崎直人 연구팀장 등의 성과. 원심력을 사용하여 박막을 만드는 스핀코트법으로 폴리스틸렌 미립자를 늘어놓고, 일정한 간격으로 발생하는 레이저 빛을 조사하여 물질을 쌓아올리는 펄스레이저 퇴적법(PLD)을 사용하여 폴리스틸렌 위에 산화티탄을 증착시킨다. 그러면 원자구조에서 육각형의 기둥이 틈새 없이 밀집한 상태로 산화티탄 막이 만들어진다.

이 막을 650℃에서 2시간 열처리하면 폴리스틸렌이 없어져 다공질의 산화티탄의 육각주가 기판 위에 틈새를 가지고 밀집한 구조체가 생긴다.

이번에는 사방 1.5센티미터의 기판 위에 구조체를 만들었다. 현재로는 최대 사방 5센티미터의 기판에 구조체를 만들 수 있다고 한다. 일간공업

연산회로

초전도로 54기가 실현

名大, 차세대 슈퍼컴퓨터용

名古屋大學의 藤卷朗 교수 등은 차세대 슈퍼컴퓨터용으로 기존의 반도체 회로에 비해 계산 속도를 비약적으로 높일 수 있는 초전도 연산회로를 개발했다. 종래의 초전도 회로에 비해 2배인 54기가헤르츠의 주파수로 움직이는 회로를 시작(試作)하고 동작을 실증했다. 초전도 회로로서는 세계 최고 성능이라고 한다. 앞으로 슈퍼컴퓨터에 탑재하면 반도체 회로를 사용할 경우에 비해 소비전력을 100분의 1 정도로 낮출 수 있게 된다. 5-10년 후에 실용화할 계획.

藤卷 교수 등은 초전도체인 니오브 박막을 9층 겹쳐서 만든 집적회로 프로세스를 사용하여 요구에 따라 연산 기능을 바꿀 수 있는 재구성 가능한 프로세서를 단일자속양자(單一磁束量子, SFQ)회로로 구성했다. 복잡한 계산식을 그대로 대입할 수 있는 기능을 갖고 있으므로 회로와 메모리 사이에서 주고받는 데이터의 양을 줄여서 처리계산이 대폭 효율화된다.

4개의 연산 유닛을 스위치로 연결하여 재구성 가능한 프로세서의 동작을 실증했다. 소비전력은 3.4밀리와트로 동등 성능의 반도체 회로에 비하면 4, 5자릿수 작아질 수 있다. 자속양자가 움직이는 타이밍이 시간적으로 불규칙하더라도 100기가헤르츠 이상의 주파수로 움직일 수 있도록 보증했다. 5.6밀리×2.8밀리미터의 칩 위에 1만 1500개의 조셉슨 접합소자를 채워 넣어 SFQ회로로서는 세계 최고의 집적밀도. 종래 대비로 환산하면 약 5배에 상당한다.

가령 10테라FLOPS(매초 10조 회의 부동소수점 연산성능)의 능력을 가진 고속계산기라면 약 10분의 1의 전력으로 데스크 사이드에 놓을 수 있는 정도로 소형화할 수 있다.

科學技術振興機構 프로젝트의 일환으로 국제초전도산업기술연구센터 등과 공동으로 개발했다. 일간공업

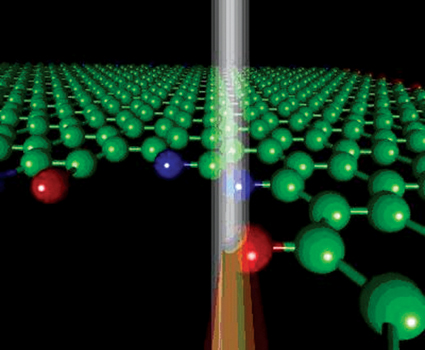

그라핀의 전자 상태 연구

나노 소자의 전자적 속성은 단지 몇 원자 크기의 구조에 강하게 의존하고 있기 때문에, 각 원자나 그들의 전자 상태를 식별하는 것은 소자의 크기를 줄이는데 매우 중요하다. 일본의 연구진은 작은 탐침을 장착한 전자 현미경을 이용하여 그라핀 시트의 단일 탄소 원자로부터 전자 스팩트럼을 획득했다. 이전의 도구와는 달리, 이것은 표본을 손상하지 않으며 다양한 물질에서의 국부적 전자 구조를 연구하는데 사용될 수 있다.

전자 소자가 점점 작아짐에 따라, 그들의 속성은 큰 소자 에 의해서 매우 달라질 수 있다. 결과적으로, 소자 설계는 그것들을 원자 규모로 특성화할 수 있는 새로운 도구가 필요하다. 예를 들면, 그라핀(한 원자 두께의 탄소 원자 시트)은 매우 높은 전기 전도성과 뛰어난 강도를 포함한 그것의 독특한 전자 및 기계적 속성 때문에 미래의 나노 전자 소자를 만드는데 유망하다. 그러나 그라핀의 속성은 물질의 “가장자리”에 있는 원자의 정확한 배치에 강하게 의존한다.

연구진이 이미 투과 전자 현미경과 주사 터널링 현미경을 사용하여 그라핀을 조사했지만, 아직 원자 규모의 해상도를 가지고 가장자리 구조를 분석할 수는 없었다. 원환 암시야 영상(annular dark-field imaging)이나 전자 에너지 손실 분광학(electron energy loss spectroscopy)같은 기술은 단일 원자 수준의 요소들을 분석할 수 있지만, 탄소 같은 가벼운 개별 원자에 관한 상세한 정보를 얻는 것은 어렵다. 왜냐하면, 표본을 손상하는 고 에너지 광선이 이들 도구에서 사용되기 때문이다.

쓰쿠바에 있는 AIST의 Kazu Suenaga와 그의 동료는 저 전압 전자 현미경을 이용하여 그라핀 경계면의 단일 원자로부터 에너지 손실 스펙트럼을 수집함으로써 이러한 문제를 극복했다. 이들 연구진은 전자와 가장자리 원자들의 결합 구조를 직접적으로 영상화하였으며 심지어 일, 이중, 삼중으로 결합한 탄소 원자를 구별하였다. “이전의 분광학 도구들은 스팩트럼을 얻기도 전에 표본이 파괴되는 경향이 있었다. 왜냐하면 0.1nm 크기의 작은 탐침은 높은 가속 전압이 요구되었기 때문이다. 우리는 수차 교정자를 기반으로 한 새로운 전자 광학을 이용하여 가속 전압을 60kV 이상으로 올리지 않고도 작동되는 같은 크기의 탐침을 만들었다.”라고 Suenaga가 설명했다. 이 전압값은 탄소 원자가 손상되는 것으로 예측되는 임계 에너지보다 낮다.

이 기술로 연구진은 그라핀 표본의 반응 및 무반응 탄소 원자 사이를 식별할 수 있다. “이 기술은 또한 개별 분자의 반응 영역을 감지할 수 있고 단백질 같은 분자가 얼마나 큰지 예상하는데 도움을 줄 수 있다.”라고 Suenaga가 말했다. 연구진은 이 분광 기술을 이용하여 탄소 이외의 다른 요소들을 특징화할 것이다. “나는 태양광 장치에 있는 실리콘 원자의 전자 구조를 식별하기 위해 노력할 것이다.”라고 그는 말했다. GTB

2천 몇 백℃까지의 내구성

貴和美術 등 초고온 가마(爐) 개발

貴和美術(京都市 中京區, 사장 夏山福子)는 京都大學, 筑波大學과 협력하여 산화 분위기 속에서 2천 몇 백℃의 고온을 달성하는 초고온 가마를 개발했다. 내열온도가 270℃라는 신개발 타일을 사용하여 종래 1800℃ 정도까지밖에 견디지 못했던 가마 내벽의 온도제한을 대폭 높였다.

이 회사는 완전분해에 2000℃가 넘는 온도가 필요한 폴리염화비페닐(PCB)의 처리가 일거해 이루어질 것으로 보고, 조만간 초고온 가마 제조회사 「貴和프로젝트」를 설립, 올해 안에 실용화를 목표로 한다.

貴和美術은 세계적으로 저명한 도예가인 貴和晧山씨의 도자기 제작 회사. 초고온 가마는 이 회사의 도예기술을 기반으로 한 특수한 재료와 공법으로 소성한 내열 타일과 새로 개발된 산수소(酸水素) 버너를 조합시켰다. 새 버너는 수소를 산소와 반응시키는 수소연소에 의해 가마 안에서 2000℃ 이상이 균일한 온도 분위기를 만들 수 있다.

이미 초고온 가마에서 하루 당 4톤 규모의 PCB처리의 실증실험에 성공했다. 개발에 참여한 京大원자로실험소의 山名元 교수에 따르면 「산화분위기에서 2000℃를 넘는 영역에 도달하는 기술은 지금까지 없었다」고 한다. 이 영역에서 폭로한 PCB 등의 유해폐기물 분해효율은 종래의 처리방법에 비해 높고 처리시간도 짧기 때문에 운용 원가의 저감도 기대할 수 있다.

새 내열타일은 열 충격에 강하고, 화학적으로 안정적이라는 점에서 방사성 폐기물 등의 유해물의 처리에도 도움이 될 것으로 보인다. 높은 레벨의 방사성 폐기물의 유리 용융로 내벽에 채용하면 가마의 수명을 연장시킬 가능성이 있다며 山名 京大 교수는 貴和美術과 협력하여 초고온 가마와 타일 연구를 추진하고 있다. 일간공업

스피커 진동판용

CNT와 수지를 섞어 제작

三菱電 저음과 고음 동일한 재료로

三菱電機는 스피커의 음질을 정하는 진동판을 카본나노튜브(CNT)와 수지를 섞은 신재료로 제작했다. 지금까지 진동판은 중저음용과 고음용을 다른 재료로 만들어왔으나 CNT제의 진동판을 사용하면 쌍방을 동일한 재료로 만들 수 있기 때문에 모든 음역에서 통일감 있는 소리가 울린다. 고음질인 차량용 스피커 등으로서 조기 실용화를 목표한다.

개발한 것은 스피커의 내부에서 공기에 소리의 진동을 전하기 위해 사용하는 진동판. 이번에 CNT와 몇 종류의 수지를 최적으로 배합하여 양산화를 전망하며 사출성형이 가능한 신재료를 개발했다. 이 재료로 두께 약 0.3밀리미터의 얇으며 잘 뒤틀리지 않는 고강도의 진동판을 시작했다.

저음에서 고음까지의 복잡한 진동을 정확하게 전달하기 위한 전반(傳搬)속도는 고음 재생을 위한 종래의 티탄제 진동판에 필적하는 속도(매초 5000미터 이상)를 갖는다. 또 공진음 등을 막는 내부손실은 중저음에 적합한 종이제의 진동판과 동등한 값(0.04정도)을 갖추었다.

지금까지 높은 전반속도와 높은 내부손실을 양립하는 재료가 없어 음역을 분할하여 재생하는 방법이 주류였다. 모든 음역을 커버할 수 있는 진동판은 처음이라고 하며, 소재를 통일함으로써 음원에 보다 가까운 음을 재생할 수 있다고 한다.

앞으로 진동판을 조합한 스피커 시스템을 음향·영상(AV)제품에 탑재한다. 일간공업

중국, 그래핀의 규모화 생산 설비 기술 확보

그래핀(graphene)은 최근 국제적인 연구내용 중 하나이며 독특한 성질과 응용성이 다양하여 각국의 과학 및 산업계에 관심이 있는 물질이다. 그래핀의 제법은 제약조건이 많지만 하나의 도전적인 내용으로 이번에 중국 영파재료연구소의 Liu zhao ping 신에너지기술연구팀이 중국과학원 혁신 공정의 중요한 방향으로 지원받아 2년의 노력끝에 산업화 설비 및 규모화 생산이 가능하도록 하나의 박리기술을 제안하고 실행하여 비용도 낮추면서 전통적인 방법이 아닌 다른 방법으로 생산까지 가능하도록 하였다.

기존의 전통적인 산화-박리-환원법과 비교할 때 이 방법은 조작이 간단하고, 성본비용이 낮고, 그래핀의 구조적 결함이 적고, 전도율이 높고, 에너지저장재료, 복합재료, 전도재료 등 분야에서 광범위하게 응용될 수 있다. 현재 이미 몇 천 킬로그램의 규모화 제조를 실현시켰고 상품은 시장에서 판매되고 있다. 현재, 이 연구팀은 적극적으로 그래핀의 톤 급 규모화 생산을 추진하고 있고 다양한 영역에서의 그래핀 상품의 개발에 힘쓰고 있다.

중국과학원 탄소재료실중점실험실은 중국에서 최초로 신형의 탄소재료연구를 한 연구기관 중 하나이다. 주로 신형의 탄소재료제조과정에 관련된 기초과학문제와 이와 관련된 기술과 공성기술을 연구하고 있다. 실험실은 또 신형의 탄소재료 응용공정기술의 연구개발에도 참여하고 있다. 현재 연구분야는 고성능탄소섬유와 복합재료, 극한환경에서의 고성능과 다기능성의 특수한 탄소재료, 탄소다공기능성재료, 나노탄소재료 등을 포함하고 있다. 최근에 탄소재료실험실은 국가급, 성급 성과 등 20여개 항목에서 상을 받았고 일부 중요한 연구 고성능탄소섬유, 고전열탄소기반재료, 초고표면적대비활성의 그래핀 등의 연구는 국내의 선진적인 수준에 도달했다. 동시에 일련의 연구제작 성과는 실용화로 연결이 되고 있다.

2006년부터, 이 실험실은 국제추세에 따라 중국의 유명한 연구기구인 천진대학·중국과학원 금속연구소와 함께 그래핀과 산화그래핀에 관련된 기초연구와 확대화 생산의 연구를 진행했다. 4년의 노력끝에 산화그래핀의 제어가능한 합성, 산화그래핀과 열환원그래핀의 제조, 그래핀/산화그래핀의 조립형 박막재료 등 분야에서 특별한 성과를 얻었다. 현재, 이 실험실에서 제조한 그래핀은 표면적이 크고(>500m2/g), 전도율이 높고(>300s/cm), 순도가 높은 (>98.3%)등 장점을 가지고 있고 킬로그램급 규모화생산이 가능하다. 실험실내와 연구소내의 각 연구팀의 연구수요를 만족시킨 외에도 국내외 많은 큰 연구소, 연구원과 산업화 실험에도 일정한 양을 제공해 주고 있으며 상품판매를 통한 협력도 시행하고 있다. GTB

가장 작은 강유전체 개발

物材機構 나노시트 2종 적층

物質材料硏究機構는 분자 레벨의 두께를 가진 산화물의 나노시트를 블록쌓기 세공처럼 조립하여 세계 최소의 강유전체를 개발했다. 강유전체의 나노재료 설계를 위한 지침이 됨과 동시에 낮은 전압에서 동작하는 강유전체 나노 박막을 사용한 낮은 소비전력의 메모리와 IC카드의 개발 등으로 이어진다.

物材機構 국제 나노아키테크노킥스 연구거점의 長田實MANA연구원, 佐 木高義 주임연구원 등의 연구팀은 세계에서 제일 얇은 레벨의 10나노미터의 박막을 인공 초격자 기술을 사용하여 제작하여 나노레벨에서 기능하는 강유전체를 개발했다.

실온에서 우수한 강유전성을 보인다. 나노물질의 조합으로 강유전체를 만들 수 있다는 것을 처음으로 보여주었다고 한다.

강유전체의 대표적인 재료인 티탄산 지르콘산연(PZT)과 유사한 구조를 가지면서 독성원소인 납을 포함하지 않는 2종류의 산화물 나노시트를 사용한다. 이 2종류의 산화물 나노시트를 블록쌓기 세공처럼 교대로 겹친 인공초격자를 만든다. 플러스로 대전(帶電)한 분자를 풀로 삼아서 나노시트끼리 연결했다. 접합할 부분의 이온이 변위하여 분극하기 쉽게 되도록 연구하여 강유전성을 갖게 했다.

박막 프로세스의 주류인 대형 진공장치와 고가인 성막장치가 필요치 않아 값싸게 생산할 수 있다. 특히 열처리가 필요치 않아서 실온에서 강유전체 박막을 만들 수 있으므로 유리 기판이나 플라스틱 기판 위에 강유전체 디바이스를 제작하는 등의 용도에 적합하다고 한다. 일간공업

희토류 금속을 분해하는 펩티드 촉매

덴마크 과학자들이 최근에 박테리아의 활동에 착안하 여 최고의 촉매에 대한 개념을 제시했다.

여 최고의 촉매에 대한 개념을 제시했다.

생물학에서 발생하는 화학적인 반응의 대부분은 촉매작용을 통해서 일어난다. 이러한 작용은 에너지 효율과 선택성을 높이는 방향으로 이루어진다. 이러한 반응을 일으키는 촉매는 대부분 단백질로 구성된다. 촉매 단백질은 많은 다양한 조합으로 이루어진다. 합성 화학자들은 종종 여러 가지 작용을 하는 새로운 촉매를 만들기도 하지만 이러한 촉매는 자연에서 발견된 것만큼 좋지 않다. 그래서 과학자들은 자연에서 일어나는 촉매작용을 통해 기존의 촉매에 대한 화학적, 기술적 문제를 해결할 수 있는 새로운 방안을 모색하고 있다. 이번 덴마크 연구팀이 고안한 새로운 개념의 촉매는 모양과 크기를 조절할 수 있으며 표면 기능화 처리를 포함하여 자연적인 촉매 수준 그 이상을 제시하고 있다.

덴마크 코펜하겐대학(University of Copenhagen) 연구팀이 박테리아를 사용하며 여러 활용 가능한 촉매를 찾는데 성공하였으며 이는 유전자 선발을 기본으로 하는 새로운 방법이다. 연구팀은 자연에서 발생하는 간단한 분해과정인 고체 산화홀륨(Ho2O3 또는 HoPO4)으로부터 희토류 금속 이온인 Ho3+가 방출되는 과정을 연구했다. 연구팀은 홀륨화합물의 표면에 다양한 펩티드를 가진 단백질을 부착하였다. 이는 산화홀륨이 상사성을 띠고 있어 펩티드 표면에 달라붙은 박테리아를 제거하는 데 용이하기 때문이다. 연구팀은 살균바이러스(bacteriophages)를 통해 원하는 펩티드를 성장시킬 수 있는 생물공학적 기술을 이용했다. 이를 통해 최고의 촉매를 위한 펩티드를 얻게 될 수 있었다.

박테리아가 성장하는 데에는 인산염이 요구되며, 펩티드는 더욱 많은 박테리아를 생산하기 위해서 인산염으로부터 홀륨 이온을 방출시킨다. 이러한 사실은 최고의 펩티드 촉매는 거의 잘 성장하는 박테리아와 같음을 의미한다.

최고의 촉매는 1시간 이내에 수천의 홀륨 이온을 방출한다. 연구팀은 펩티드가 개개의 Ho3+ 이온들이 방출되는 동안에 인삼염이나 산화물의 표면에 부착된다고 한다.

연구팀은 이러한 기술을 초음파처리를 거치지 않고 탄소나노튜브의 덩어리를 분해하는 단백질을 찾는 데 성공적으로 적용할 수 있었다. 또한 이번 기술이 더욱 일반적으로 사용될 수 있다는 사실도 제시했다. 연구팀은 이번에 개발된 새로운 방법이 나노복합체의 표면 에칭 처리에도 사용될 수 있을 것이라고 말했다. 연구팀은 또한 이러한 방법이 용해성 펩티드 리소그래피 마스크로 사용될 수 있음을 제시했다. 이러한 것은 자기 조립 및 수 나노미터 수준의 해상도를 가진 위치 제어를 가능케 할 것으로 생각하고 있다. 이를 통해 현재의 복잡하고 힘든 수동식의 위치제어를 대체할 수 있을 것으로 내다보고 있다. 이러한 사실은 박테리아를 통해 미래의 컴퓨터 구성 소자를 만들 수 있는 새로운 가능성을 제시하는 것이다. GTB

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net