바이오엔지니어링의 활용분야를 넓혀줄 바이오액티브 시멘트

바이오 분야에서 효소를 바이오촉매로 사용하는 방법은 매우 일반적인 방법이다. 하지만 특정효소를 추출해 내기가 어렵거나 높은 비용이 소요되는 경우에는 효소를 대체하는 물질로 박테리아, 이스트 또는 곰팡이 등의 미생물을 사용하기도 한다. 이러한 경우 활동성을 가지고 있는 미생물을 안정한 상태의 모체물질에 고정시키는 과정이 필수적으로 수반되어야 한다. 미생물의 고정화는 미생물들의 고정이라는 역할 이외에도 외부의 충격 또는 솔벤트 및 산 또는 염기물질 등의 다양한 화학물질로 부터 미생물을 보호하는 역할을 하게 된다.

미생물의 고정화에는 일반적으로 천연 고분자물질이 사용되는데 독일의 연구기관인 GMBU는 최근의 연구를 통해 콘크리트와 같은 다공성 무기질을 미생물의 고정화를 위한 모체로 사용하는 경우에도 오랜 기간 동안 미생물이 생존하며 바이오촉매의 역할을 할 수 있음이 밝혀냈다. GMBU와 InnoTERE사는 콘크리트를 이용한 미생물의 고정화 연구에서 한발 더 나아가 시멘트를 미생물의 고정화에 이용하는 연구를 수행하였다. (GMBU와 InnoTERE사는 독일의 Dresden에 위치하고 있다.)

GMBU의 연구원들에 따르면 그들은 시멘트내부에 고정화된 이스트와 박테리아 같은 미생물들의 수명과 활동도에 대한 연구를 진행했다고 한다. GMBU의 연구팀은 미생물을 고정화하는 모체로 인산마그네슘분말과 인산암모늄을 주성분으로 하는 인산시멘트(Magnesium Phosphate Cement : MPC)를 사용하였다. 시멘트는 매우 높은 강도와 내구성을 지닌다는 점에 있어 미생물의 보호기능과 고정화를 목적으로 하는 고정화모체로서 매우 적합한 물질이 될 것으로 기대된다. GMBU의 연구팀은 ‘Cements with embedded living microorganism: A new class of biocatalytic composite materials for application in bioremediation, biotechnology’라는 제목의 논문을 통해 그들의 연구결과를 발표했다.

GMBU 연구팀의 논문에 따르면 미생물의 고정화를 위해 사용된 MPC는 매우 우수한 기계적 화학적 안정성을 보여주었으며 그 안에 고정화된 미생물들은 고정화되지 않은 미생물들에 비해 느린 글루코스(Glucose)와 페놀(Phenol)소비를 보여주면서도 오랜 기간 동안 생존해 있을 수 있다고 한다. 미생물의 고정화 모체로 시멘트의 활용은 제한되어 있던 미생물 촉매의 활용범위를 획기적으로 넓히는 계기가 될 것으로 보이며 이를 통한 바이오 기술의 다양한 산업분야로의 적용이 가능해 질 것으로 기대된다. ACB

스마트 그리드 기술이 적용된 수도관 모니터링 시스템

기술 컨설팅 회사인 Lux Research사는 “Patching Water Infrastructure Where it Leaks Money”라는 제목의 연구보고서를 통해 수도관의 모니터링과 파손된 수도관의 정비와 관련된 새로운 기술과 관련시장에 관한 조사결과를 발표했다. Lux Research사의 수석연구원인 Brent Ciles에 따르면 수도관관리 산업에 있어 가장 큰 시장은 수도관의 수리 및 교체가 아닌 파손된 수도관을 찾아내는 모니터링 분야가 될 것이라고 한다.

“수도관 정비 분야는 더 이상 기술적으로 발전할 여지가 없습니다. 수도관의 수리와 교체는 이미 수백년 전부터 있었던 분야이기 때문입니다. 하지만 모니터링 분야의 경우 새로운 기술이 적용될 여지가 매우 큽니다. 그 중 가장 주목받고 있는 분야는 수도관의 모니터링에 스마트그리드 기술을 적용하는 것입니다.” Ciles는 이야기 했다. “스마트 그리드가 적용되면 그물처럼 엮여있는 수도관의 파손여부를 실시간에 확인할 수 있을 뿐 아니라 어느 위치에서 어떤 문제가 생겼는지를 정확히 판단할 수 있습니다. 스마트 그리드 기술은 수도관 정비에 소요되는 시간과 비용을 획기적으로 줄일 수 있는 전기를 마련해 줄 것으로 판단됩니다.”

현재의 수도관 관리시스템으로는 파손된 수도관의 정확한 위치를 판단하는 데에 한계가 있을 뿐 아니라 어떤 수도관을 우선적으로 정비해야 하는지에 대한 정보를 얻을 수 없다.

하지만 스마트 그리드 기술이 적용된 모니터링 시스템이 적용될 경우 수도관의 정확한 위치는 물론 파손정도에 대한 정보도 얻을 수 있기 때문에 중대한 파손으로 판단되는 경우를 파악하여 수도관 파손에 의한 손실을 크게 줄일 수 있다. Giles에 따르면 스마트 그리드의 구축에는 다양한 기술들이 적용되어야 한다고 한다. “스마트 그리드가 구축되기 위해선 기본적으로 지하에 매설된 수도관들의 정확한 위치와 배열을 알 수 있어야 합니다. 이를 위해선 매우 정확한 3D 지도가 우선적으로 제작되어야 합니다.” Giles는 이야기 했다.

Giles는 그 밖에도 모니터링에 사용될 다양한 센서, 수도관의 파손 시 일어날 수 있는 상황을 시뮬레이션 할 수 있는 소프트웨어의 개발 등 다양한 기술적 요소들이 스마트그리드를 이용한 수도관 모니터링 시스템의 구축에 적용될 것이라고 이야기 했다. ACB

판유리, 두께 0.1밀리

旭硝子, 플로트법으로 세계에서 가장 슬림하게

터치판넬 등으로 이용

旭硝子는 두께 0.1밀리미터의 초박판(超薄板)유리의 개발에 성공했다. 플로트법이라고 하는 제조법으로 만든 유리로서는 세계에서 가장 얇다고 한다. 같은 재료의 종래품 중에서 가장 얇은 것은 0.3밀리였다. 터치판넬이나 유기EL조명 등의 이용을 전망한다.

액정 판넬에 사용되는 알칼리 성분을 포함하지 않는 타입의 유리의 슬림화에 성공했다 가로 1300밀리미터, 세로 1100밀리미터의 큰 면적의 유리를 이 방법으로 만들 수 있다고 한다.

0.1밀리미터로 얇아져 유리를 둘둘 말 수 있게 되었다. 이 회사는 부드러운 「플렉시블 디스플레이」기판 등으로 이용할 수 있으리라 보고 있다. 플로트법은 녹인 유리 원료를 유리보다 비중이 무거운 주석 위에 띄워서 평평한 판유리를 만드는 방법.

박판 유리는 이밖에 미국 코팅이 녹인 유리를 중력을 이용하여 수직방향으로 낙하시켜서 얇게 성형하는 「휴존법」이라고 하는 방법을 채용하고 있다. 두께 0.075밀리미터의 유리를 만들 수 있다고 한다. 旭硝子는 플로트법으로 슬림화를 진행시킬 방침으로 기술경쟁이 더 심화될 듯하다. 일경산업

도자기 기술로 외벽재

石川時鐵工所, 제공처 개척

石川時鐵工所(愛知縣 碧南市, 사장 石川時嗣)는 전통적인 도자기 기술을 응용한 외벽재 「세라믹보드도키마루쿤(セラミックスときまるくん)」을 개발했다. 名古屋大學, 岡崎신용금고와 공동으로 개발 1-2년에 걸쳐 이 기술의 제공처를 찾아서 石川時는 원료성형기 판매 기술 노하우를 제공한다.

외벽재의 가격은 1평방미터 당 2만 5000엔 정도를 예정한다. 무게는 요업계 외벽재와 동등한 동 20킬로그램. 건재 메이커를 중심으로 기술 제공처를 찾는다. 石川時는 기와나 애자에 사용하는 요업재료의 성형기 제조가 주력. 외벽재는 진공상태에서 압출 성형하는 기술을 활용. 점토의 밀도를 균일하게 할 수 있어 외벽재로서의 품질을 유지할 수 있다.

名古屋大學은 제품의 평가와 개량을, 岡崎신용금고이 시장개척을 담당했다. 石川사장 「중소 건재 메이커의 고부가가치 제품에 대한 참여를 뒷받침하고 싶다」고 말했다. 일간공업

Berkeley Lab - 스핀트로닉스로의 활용이 기대되는 새로운 특성의 BFO 박막 개발

Berkeley Lab은 지금까지 관찰된 바 없던 Bismuth Ferrite(BFO)의 새로운 특성에 대한 흥미로운 연구결과를 발표했다. Berkeley Lab의 연구팀을 놀라게 한 BFO의 새로운 특성은 전기적 신호를 통해 BFO의 자성특성이 변화하는 것으로 BFO의 이러한 특성을 이용할 경우 BFO를 전자의 스핀을 이용하는 소자인 스핀트로닉스소자 제작에 활용할 수 있다. Berkeley Lab의 재료과학분과의 연구원이자 연구팀을 이끌고 있는 Ramamoorthy Ramesh는 Berkeley Lab의 뉴스릴리스를 통해 연구팀이 개발한 BFO물질에 대해 다음과 같이 설명했다.

“우리는 BFO에 전기적으로 제어가 가능한 자성특성을 부여하는데 성공했습니다. 우리가 개발한 BFO물질의 개선된 자성특성은 자기 정렬된 BFO의 나노구조 내부에 형성된 Rhombohedral구조에서 기인하는 것으로 BFO의 자성특성을 결정짓는 Rhom-bohedral구조는 모체가 되는 Tetragonal상 내부에 위치합니다. 중요한 점은 Rhombohedral구조가 갖는 자성은 전기적 신호에 의해 지워질 수 도 있고 복원될 수도 있다는 것입니다. BFO에 가하는 전기적 신호의 방향을 바꾸는 간단한 방식으로 자기정보를 쓰고 지울 수 있습니다.”

Ramesh연구팀은 BFO에 관한 연구를 시작한 2009년 절연체인 BFO박막이 특정 도메인배열에서는 전도성을 갖는 현상과 함께 에피텍시 방식을 통해 성장된 BFO박막에 걸리는 스트레인이 BFO의 결정구조를 Rhombohedral에서 Tetrogonal구조로 변화시킨다는 사실을 발견했다. Ramesh의 연구팀에 따르면 BFO박막에 걸리는 스트레인의 강도에 따라 BFO 박막을 구성하는 결정구조의 비율이 변화하며 스트레인의 조절을 통해 Tetrogonal결정 구조 사이에 Rombohedral구조가 끼워진 형태의 결정구조를 가지는 ‘혼합결정구조 BFO박막’을 제작할 수 있다고 한다.

[그림] Rhombohedral과 Tetrogonal결정 구조가 혼합된 혼합결정구조 BFO박막의 AFM 이미지

이렇게 형성된 혼합결정구조 BFO박막은 상온에서 매우 안정된 상태를 가질 뿐 아니라 전기적 신호의 인가를 통해 자성특성을 변화시킬 수 있다. 혼합결정구조 BFO박막은 입방 센티미터 당 30-40의 자성모멘트를 갖는데 이는 Rhombohedral 단일 결정구조를 갖는 BFO박막에 비해 높은 수치이다.(Rhombohedral 단일 결정구조 BFO 박막의 경우 6-8정도의 자성모멘트를 갖는다.)

Ramesh에 따르면 30-40의 자성모멘트는 실제 소자에 적용되기에 충분이 높은 수치라고 한다.

일반적인 자성메모리 소자가 자가장의 인가를 통해 자성을 변화시키는데 반해 Ramesh의 연구팀이 개발한 혼합결정구조 BFO박막은 전기신호의 인가를 통해 자성을 제어하기 때문에 메모리소자로의 활용이 유리할 것으로 판단된다. Ramesh연구팀의 연구결과는 Nature Communications에 개제되었다.(doi:10.1038/ncomms1221) ACB

Tres Amigas Superstation Project - 초전도 케이블을 이용한 전력망의 통합

하나의 거대한 망으로 이루어져 있을 것 이라는 일반인들의 생각과 달리 미국의 전력시스템은 두 개의 대형전력망과 그보다 작은 여러 개의 중소형 전력망이 개별적으로 분산되어 있는 형태로 구성되어있다. Tres Amigas Superstation 프로젝트는 동부, 서부, 텍사스의 분산된 개별전력망을 하나로 통합하는 프로젝트로 각각의 전력망은 고온 초전도케이블을 통해 연결될 것이다.

미국의 전력망이 여러 개의 분산된 개별전력망으로 구성되게 된 이유는 전력망이 건설되기 시작할 무렵인 19세기와 20세기 초반 여러 개의 전력회사가 독립적으로 전력망을 구축했기 때문이다. 전력망의 독립과 분산이 가져오는 가장 큰 문제는 전력시장을 통한 전력의 거래가 원활히 진행될 수 없다는 것이다.

전력사용량의 크고 작음과 관계없이 항상 일정량 이상의 발전을 해야 하는 발전시스템의 특성 상 특정 지역의 전력수급 상황은 시간대에 따라 크게 변화한다. 따라서 전력시장의 활성화를 통한 잉여전력의 판매와 부족한 전력의 매입은 전력시스템의 안정화와 효율성을 위해 매우 중요한 요소로 여겨지며 이를 위해선 전력망의 통합이 필수적이다.

전력망 통합의 중요성은 최근 들어 더욱 부각되고 있는데 그 이유는 태양광발전, 풍력발전으로 대표되는 신재생에너지의 생산이 주로 전력사용량이 많은 도심에서 멀리 떨어진 지역에서 이루어지기 때문이다. Tres Amigas Superstation을 통한 전력망의 통합은 도심에서 멀리 떨어진 지역에서 생산된 전력을 매우 효과적으로 도심으로 송전할 수 있도록 해주는 역할을 할 것으로 기대된다.

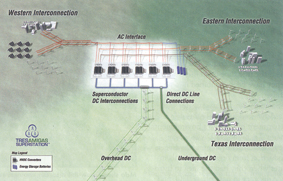

Tres Amigas Superstation은 동부, 서부, 텍사스 지역의 전력망의 중심에 위치한 뉴멕시코 주의 Clovis에 세워지게 될 예정으로 미국전역의 수많은 발전소들과 연결되어 전력시장의 활성화와 함께 풍력 또는 태양광을 이용해 생산된 전력의 원활한 공급을 가능케 해주는 허브역할을 해줄 것이다.

Tres Amigas Superstation 프로젝트는 고온 초전도게이블을 활용한 최대의 프로젝트가 될 것으로 보인다. Superstation을 디자인한 엔지니어들과 건축가들에 따르면 Superstation은 수천 메가와트의 전력을 미국전역에 송전할 수 있도록 설계되었다고 한다. Tres Amigas Superstation 프로젝트는 일종의 영리사업으로 Tres Amigas Superstation에 투자한 투자자들은 Superstation이 만들어낼 신재생에너지 전력시장에서의 전력 거래를 통해 수익을 얻고자 한다. Tres Amigas Superstation 프로젝트는 세 가지 신기술 분야의 발전을 촉진시키는 역할을 해줄 것으로 기대된다.

그 첫째는 전력망의 AC전력을 DC로, 풍력, 태양광 발전을 통해 생산된 DC전력을 AC전력으로 변환시키는 Voltage Source Converter(VSC)기술로 VSC를 통해 변환된 전력은 Superstation을 통해 미국전역으로 공급되게 된다.

Tres Amigas Superstation 프로젝트가 활성화 시킬 두 번째 기술은 전력저장 기술로 태양광, 풍력 발전을 통해 생산된 전력을 저장하는 역할을 하게 된다. Tres Amigas Superstation에 사용될 전력저장장치인 Dynamic Power Resources(DPR)을 개발한 Xtrem Power사에 따르면 그들이 개발한 DPR은 혁신적인 디자인의 Dry-Cell 배터리가 집적된 모듈형태를 갖는다.

DPR 내부에 집적된 각각의 Dry-Cell 배터리는 금속 합금이 코팅된 전도성 섬유로 연결되어 있는데 이 전도성 섬유는 매우 낮은 임피던스로 배터리와 배터리를 연결하여 DPR의 충 방전 효율을 높이는 역할을 한다. 또한 DPR을 구성하는 배터리는 Xtrem Power사가 특허를 갖고 있는 최신 전극기술이 적용되어 기존의 배터리에 비해 우수한 전력저장능력을 갖는다.

[그림] Tres Amigas Superstation은 동부, 서부, 텍사스 지역의 전력망의 중심에 위치한 뉴멕시코 주의 Clovis에 세워지게 될 예정으로 미국전역의 수많은 발전소들과 연결되어 전력시장의 활성화와 함께 풍력 또는 태양광을 이용해 생산된 전력의 원활한 공급을 가능케 해주는 허브역할을 해줄 것이다.

Tres Amigas Superstation 프로젝트가 발전시킬 세 번째 이자 가장 큰 이목이 집중되고 있는 기술은 초전도케이블을 이용한 전력망 통합기술이다. Superstation의 건설에 사용될 초전도 케이블은 미국의 American Superconductor(AMSC)사, 프랑스의 Nexans사, 그리고 한국의 LS Cable사가 나누어 공급할 예정이다. 초전도 케이블, DPR시스템을 비롯한 Superstation의 많은 구성요소들은 지하에 매립되게 될 것이라고 한다. Tres Amigas Superstation은 총 22평방마일의 부지에 건설될 예정으로 총 3개의 Voltage Conversion 스테이션으로 구성되며 각각의 Voltage Conversion 스테이션은 2킬로미터씩 떨어져 위치하게 된다. Tres Amigas Superstation의 건설일정은 아직 확실하지 않다. 하지만 Tres Amigas Superstation프로젝트에 참여하고 있는 업체들에 따르면 수년 내에 Superstation이 완공될 것으로 예상되며 5년 내에 Superstation을 통한 전력 거래가 가능할 것이라고 한다. ACB

무기재료 상온에서 접합

유리나 사파이어 디스플레이 봉지(封止)에 기대

東京大學의 須賀唯知 교수 등 연구팀은 유리나 사파이어 등 여러 가지 무기재료를 상온에서 강하게 접합시킬 수 있는 기술을 개발했다. 접합하는 재료에 나노스케일의 두께인 철과 실리콘 막을 붙여서 서로 눌러붙이기만 하면 접합할 수 있다.

접합할 때에 진공상태여야 하지만 재료에 따라서는 대기 중에서도 접합할 수 있다. 디스플레이의 봉지나 포토닉스 디바이스에 대한 응용을 기대할 수 있다.

접합하고자 하는 무기재료에 철, 실리콘, 철의 3층 박막을 형성하고 진공 속에서 서로 압착하면 몇 분 만에 접합할 수 있다. 철과 실리콘 층의 두께는 각각 1나노-2나노미터, 10나노미터. 실리콘 열(熱)산화막 웨이퍼끼리 접합한 결과, 종래의 상온접합기술에 비해 접합강도는 20배 정도였다.

지금까지는 열 산화막이나 유리 등의 산화물을 상온에서 접합하기는 어려웠다. 연구팀은 철의 박막이 유효하다는 것을 발견했으나 철만으로는 접합의 강도가 약하여 접합 후에 가열 처리가 필요했다. 이번에 실리콘 층을 사이에 넣음으로써 상온에서도 높은 강도로 접합할 수 있다는 것을 알았다.

평평한 무기재료라면 적용할 수 있다. 고분자 재료에도 적용할 수 있을 가능성이 있다고 한다. 재료에 따라서는 대기 중에서 접합해도 일정한 접합 강도를 보이고 있어 유기 일렉트로 루미네센스 디스플레이나 색소증감형 태양전지의 봉지 기술에 대한 응용을 기대할 수 있다고 한다. 일간공업

MgH2 기반의 수소저장물질

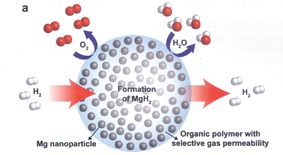

두 개의 서로 다른 연구팀에서 비슷한 개념을 도입한 수소저장물질을 개발했다고 한다. 두 연구팀이 개발한 수소저장물질은 수소를 흡수하는 재료로 나노기술이 적용된 수소화 마그네슘을 사용한다. 처음으로 소개할 연구팀은 Lawrence Berkeley National Lab(LBNL)의 연구팀이다. NBNL의 연구팀이 개발한 수소저장물질은 나노사이즈 입자형태로 가공된 마그네슘 분말을 methyl methacrylate라는 고분자 물질에 분산시킨 구조를 갖는다.

연구팀에 따르면 분산된 나노입자의 모체역할을 하는 고분자물질은 수소를 제외한 다른 물질들은 투과시키지 않는 선택적 투과성을 갖기 때문에 마그네슘의 산화를 유발하는 산소와 수분으로부터 마그네슘을 보호하는 역할을 한다고 한다.

LBNL이 개발한 수소저장물질은 마그네슘분말 무게의 6%, 폴리머가 포함된 전체무게의 4%에 해당하는 수소를 매우 빠른 속도로 흡수할 수 있으며 200℃이하의 온도에서 30분 이내에 저장되어 있던 수소를 모두 방출 해 낼 수 있다.

LBNL의 연구는 미에너지부(DOE : Department Of Energy)가 주관하는 수소저장 기술 개발 프로그램의 일환으로 진행되고 있으며 NBNL과 DOE는 연구팀이 개발한 수소저장물질이 수소저장 및 연료전지 분야의 기술적 진보를 가져다 줄 것으로 기대하고 있다. NBNL의 연구결과는 Nature Materials에 개제되었다. (doi : 10.1038/nmat2978) 수소화 마그네슘을 이용한 수소저장물질을 개발한 또 다른 연구팀은 University of Glasgow(UG), European Aeronautic Defense(EADS), Space Innovation Works(SIW)의 연구원들로 구성된 공동 연구팀이다. UG, EADS, SIW 공동연구팀은 자동차 또는 비행기에 사용할 수 있는 수소저장 탱크를 개발하기위한 목적으로 구성되었다.

공동연구팀의 연구내용은 LBNL의 연구결과에 비해 알려진 바가 없지만 UG의 연구원과의 인터뷰에 따르면 공동연구팀이 개발하고 있는 수소저장 물질 또한 LBNL의 그것과 동일하게 나노기술이 적용된 마그네슘분말을 수소를 흡수하는 물질로 사용한다고 한다. 공동연구팀을 이끌고 있는 UG의 화학과 교수인 Duncan Gregory는 “공동연구팀의 연구는 민간기업인 Hydrogen Horizons사와 함께 진행하고 있으며 연구의 주목적은 Hydrogen Horizons사가 개발하고 있는 수소저장 탱크의 수소저장 능력을 획기적으로 향상시켜줄 새로운 재료를 개발하는 것”이라고 했다. 보고된 바에 따르면 초기단계의 Hydrogen Horizons사의 수소저장탱크는 Lanthanum/Nickel(LaNi5)를 사용하여 제작되었으며 현재는 공동연구팀이 개발한 다양한 재료가 적용된 수소저장탱크가 제작되어 성능평가 단계에 있다.

Gregory는 GU의 뉴스릴리스와의 인터뷰를 통해 “새로운 재료의 개발을 통해 수소저장 탱크의 수소저장능력을 혁신적으로 향상시킬 수 있을 것으로 기대됩니다. 우리 연구팀의 목표는 비행기에 적용할 수 있을 정도의 고용량, 고효율의 수소저장 탱크를 개발하는 것입니다.”라고 이야기 했다. 공동연구팀이 구성되기 전 Gregory는 수소화된 질소를 수소흡수 물질로 사용하는 연구를 수행하였다. 현재 Gregory연구팀의 연구는 마그네슘의 수소화를 이용한 수소저장 물질의 내구성 증가와 수소저장 및 방출 속도 증가에 초점이 맞춰 진행되고 있다.

안타깝게도 공동연구팀의 연구결과에 관한 자세한 정보는 얻을 수 없었지만 연구팀의 연구계획을 보면 공동연구팀의 연구는 이미 주목할 만한 성과를 얻은 것으로 판단된다. 공동연구에 참여하고 있는 EADS는 2014년까지 수소를 연료로 하는 시험용 비행기를 제작하는 프로젝트를 착수했다고 발표하였다.

UG, EADS, SIW 공동연구팀의 연구는 영국의 Technology Strategy Board와 Engineering and Physical Sciences Research Council의 자금지원을 통해 수행되고 있으며 UG에는 공동연구팀과의 프로젝트에 참여하며 Ph.D. 학위를 받을 수 있는 학위과정이 신설되었다.

UG의 웹사이트는 Gregory연구팀의 연구에 대해 “UG, EADS, SIW 공동연구팀이 개발한 수소저장장치가 적용된 비행기의 시험비행이 성공하면 영국을 포함한 전 유럽의 후원을 받는 초대형 공동연구팀이 구성되어 수소비행체의 상용화를 위한 대규모 연구가 진행될 것”이라고 설명하고 있다. EADS의 수소비행체 개발 프로젝트에는 Airbus, Astrium, Eurocopter, Cassidian 등의 기업이 참여하고 있다. ACB

[그림] MgH2 기반 수소저장물질의 수소저장, 방출 메커니즘: 폴리머 내부에 분산되어 있는 나노 마그네슘입자가 수소화 되면서 수소가 저장되며 수소화된 마그네슘 입자의 가열을 통해 수소를 방출 시킬 수 있다.

광촉매 기술

아르코아에 공여

TOTO는 공기정화성능을 가진 광촉매기술을 미국 알루미늄 대기업인 아르코아에 공여했다. 아르코아는 이 기술을 사용한 알루미늄 건재를 미국과 유럽 등에서 판매한다. TOTO는 앞으로 아르코아와의 기술제휴와 공동개발도 기대하고 있다.

TOTO의 광촉매는 태양광이 닿으면 자동차의 배기가스 등에 포함된 질소산화물(NOx)등의 오염물질을 제거하며, 150평방미터 분의 건재로 1000평방미터 분의 식물과 같은 정도의 공기청정효과를 갖는다. 100개 회사에 달하는 기술 공여처를 더욱 늘려 기술공여에 의한 해외 매상고를 2010년도의 4억 엔에서 2017년도P 33억 엔으로 끌어올릴 계획이다. 일경산업

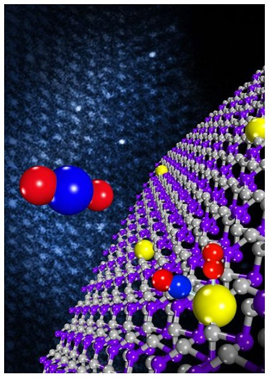

중국, ‘고분산 촉매’ 연구에서 중대 성과 달성

중국 료우닝성(遼寧省) 다롄시(大連市)에 위치하여 있는 ‘중국과학원(中國科學院)’ 산하 ‘다롄(大連) 화학물리 연구소(DICP)’ 소장 장타오(張濤) 연구원이 주도하는 ‘우주항공 촉매 및 신재료 연구팀’은 장기간의 ‘고분산 촉매(High Dispersion Catalyst)’ 연구 결과를 기반으로 하고 산화철(Iron oxide)을 운반체(Carrier)로 하여 실제적인 응용 의미가 있는 ‘단일 원자(Single atom) 백금(Platinum) 촉매’를 연구개발하는데 성공하였다. 장타오 연구원 연구팀은 일산화탄소산화(Carbon monoxide oxidation)와 수소가 풍부한 분위기(Hydrogen-rich atmosphere) 하에서 일산화탄소로 하여금 산화를 선택하도록 하여 탐침(Probe) 반응을 일으키도록 하였다.

이번 연구를 통해 연구팀은 ‘단일 원자 촉매’는 매우 높은 촉매 활동성(Active)과 안정성을 보유하고 있으며 촉매 활동성은 전통 나노 촉매의 2~3배에 도달한다는 점을 입증하였다. 장타오 연구원 연구팀의 관련 연구성과는 ‘Nature Chemistry’ 최신호에 공식 발표되었으며 CE&N에서 ‘연구 하이라이트(Research Highlights)’로 소개되었다고 한다. ‘단일 원자 촉매’는 원자 수준에서 ‘이종 촉매(Heterogeneous catalysis)’를 이해하는데 중요한 의미가 있을 뿐만 아니라 원가가 저렴하고 효율성이 높은 ‘귀금속(Precious Metals) 공업 촉매’ 개발을 가능하게끔 하였다고 한다.

‘부하 유형(Load type)의 백금 촉매’는 용도가 광범위한 귀금속 촉매에 속한다. 전 세계적으로 해마다 50% 이상에 달하는 백금 생산량이 자동차 배기가스 정화 시스템의 ‘세 가지 효과 전환기(Three-way converter)’에 사용되고 있는 상황이다. 그 외, 연료전지의 전극 촉매, 석유화학공업의 촉매 개질(Catalytic reforming) 및 각 종 정밀 화학품 합성도 효율성이 높은 ‘부하 유형의 백금 촉매’에 의존해야 하는 상황이다.

하지만 백금 자원의 희귀하고 부족한 특성은 백금의 높은 가격 특성을 결정하게 된다. 동시에 백금 원소의 독특한 물리화학 특성으로 인해 다양한 촉매 반응에서 백금을 대체할 수 없는 특징이 존재한다. 때문에 어떻게 하면 백금 원자 이용율을 향상시킬 수 있을 것인가라는 과제는 촉매 개발 관련 과학연구 분야에서 핵심 난제 중의 하나로 되고 있다.

전통적인 방법을 보면, 백금을 높은 표면 면적 비율의 운반체에 분산시키는 방법이 위주로 사용하는데 일반적으로 얻을 수 있는 백금은 1~10나노 사이즈 범위 내의 나노 알맹이 수준 밖에 되지 않는다고 한다. 최근 년 간 선진적인 표면 특징 기술(예를 들면, STEM-HAADF, XAFS)과 이론 계산 방법의 발전으로 인해 나노 촉매 과학에 대한 인식 수준이 대폭 향상되었으며 부분적인 ‘서브 나노미터 스케일(Sub-nanometer scale)’의 촉매는 이미 나노 사이즈 촉매 성능과 뚜렷한 차이가 존재한다는 점이 입증되었다고 한다.

금속 분산은 단일 원자 분산의 극한에 도달할 수 있게끔 한다. 하지만 동 분야에서 아직까지 실용적 의미를 확실하게 가진 단인 원자 촉매가 나타나지 않은 상황인데 단일 원자가 매우 높은 표면 에너지를 보유하고 있기 때문에 반응이 가능한 조건 하에서 매우 쉽게 다른 원자와 ‘집중해서 함께 성장(Grew up together)’할 수 있다는데 주요 원인이 있다.

장타오 연구원이 주도하는 연구팀은 산화철과 백금 간의 ‘강한 상호 역할’을 이용하여 간단한 ‘공동 침전(Coprecipitation)’ 방법을 취한 동시에 정밀하게 침전 조건을 조정 통제하고 백금 포함량을 통제하여 활동력이 강할 뿐만 아니라 반응 조건 하에서 안정적으로 존재하는 ‘단일 원자 백금 촉매’를 개발하였다.

장타오 연구원이 주도하는 연구팀은 중국 정부의 ‘천인계획(千人計劃)’에 선정된 류징웨(劉景月) 교수(University of Missouri-St Louis, USA), 베이징(北京)에 위치한 ‘칭화(淸華)대학’의 리쥐안 교수, 미국 ‘오크 리지 국가 실험실(Oak Ridge National Laboratory)’의 Lawrence F. Allard박사, ‘상하이(上海) 싱크로트론 방사선(Synchrotron Radiation)센터’, ‘베이징 싱크로트론 방사선 센터’ 과학자들과 협력하여 ‘고분산 촉매’의 모든 백금은 모두 단일 원자 분산 상태에 있으며 그 어떤 ‘서브 나노미터 스케일’ 혹은 ‘나노 집중체 형태’로 존재하지 않는다는 점을 입증하였다.

연구팀은 ‘이론적인 계산’을 통해 ‘백금 단일 원자 촉매 구조’와 높은 촉매 활동성을 가진 원인에 대해서도 과학적인 규명을 하였다고 한다. GTB

[그림] 장타오(張濤) 연구원 연구팀이 개발한 ‘고분산 촉매’

帝人, 글로벌 기업에 대응

탄소섬유, 용도별로 영업

스포츠, 신에너지용 강화

帝人그룹은 탄소섬유 사업에서 용도별 세계 영업망을 구축한다. 지금까지는 나라·지역별로 전개해 왔다. 글로벌 기업에서의 주문이나 제품요청에 일관되게 대응할 수 있도록 한다. 동업종 타사와의 경쟁이 심해지는 가운데 영업체제의 강화로 스포츠 분야 등에서 신규 고객의 개척으로 연결시켜 연평균 15%의 판매성장을 목표한다.

탄소섬유 자회사인 東邦테낙스가 판매망을 재검토한다. 특정 기업과 깊은 관계를 구축하는 항공기·자동차 분야를 제외하고 현재의 帝人의 탄소섬유 영업부대는 아시아와 유럽, 미국 등 국가·지역별로 영업부를 두고 있다. 이것을 스포츠와 신에너지 등 앞으로 채용이 전망되는 분야에 대해서도 용도별 영업으로 쇄신한다.

올가을까지 각 담당이 전 세계 시장을 독점하는 체제로 할 방침.

스포츠 분야에서는 골프나 테니스 등으로 신규 고객의 개척을 서두른다. 신에너지 산업에서는 풍력발전용 풍차나 연료용기 등에 대한 공략을 꾀한다. 이러한 산업에서도 시장의 글로벌화가 진행되어 지역별 영업에서는 요구를 파악하기 어렵다고 판단했다.

또한 탄소섬유를 실이나 성형물 단위로 공급하는 부재 서프라이 체인도 재검토한다. 납품처가 중국 등 신흥국에 거점을 늘리고 있으며 부재 비즈니스의 환경변화에 맞춘다.

帝人의 고기능섬유사업(탄소섬유와 아라미드 섬유)의 매상고는 2010년도에 2009년도 대비 15% 증가한 1034억 엔이었다. 탄소섬유의 2011년 세계 수요는 약 3만 5000톤으로 전년에 비해 20% 이상 증가할 전망. 리먼 쇼크 후의 수요의 급감에서 회복하여 다시 시장은 성장궤도로 돌아서고 있다. 시장의 본격적인 성장을 겨냥하여 선수를 쳐서 영업 체제를 강화한다. 일경산업

장시간 구동에도 화질이 떨어지지 않아

東芝, 얇은 디스플레이 시작

산화물 반도체 활용

東芝는 산화물 반도체를 활용하여 장시간 구동시켜도 디스플레이의 화질이 떨어지지 않는 얇은 디스플레이를 시작했다. 산화물 반도체의 박막 트랜지스터(TFT)를 범용에 가까운 값싼 플라스틱 기판 위에 형성하는 기술을 응용했다. 플라스틱이 열로 변형되지 않도록 섭씨 200도의 저온에서 TFT를 제조하고, 여기에 유기 일렉트로 루미네센스(EL)용 발광재료를 조합시켰다. 3~4년 후의 실용화를 목표한다.

시작한 「시트디스플레이」는 화면 사이즈 3인치의 유기 EL판넬을 채용했다. 두께가 0.1밀리로 얇으며 무게는 1그램으로 유리 기판의 약 10분의 1. 화면 사이즈의 대형화가 가능하며 벽에 포스터처럼 붙여서 텔레비전을 보거나 둘둘 말아서 운반하거나 하는 사용법을 상정하고 있다.

東芝는 고정세(高精細) 디스플레이로 쓰이는 다결정 실리콘과 동등한 신뢰성을 갖는 TFT를 유리 기판에 320도로 제조하는 기술을 가졌다. 제조공정에서 반도체막이나 절연막을 형성하기 위한 가스의 분압과 온도를 연구하여 플라스틱 기판에 200도로 신뢰성이 높은 TFT를 만드는데 성공했다.

일반적으로 TFT는 저온에서 형성하여 장시간 가동시키면 압력이 변하여 콘트라스트가 저하하거나 화상의 흔적이 생기거나 하는 등의 문제가 있었다. 일정한 온도를 TFT에 가하여 2천 초 가동시키는 신뢰성 평가실험에서는 화질저하로 이어지는 가동 시의 전압변동을 낮게 억제할 수 있었다. 「액정 판넬로 사용되는 아모르파스 실리콘 TFT에 비해 전압의 변동 폭이 좁아 신뢰성이 높다」(東芝연구개발센터)고 한다. 텔레비전이나 휴대전화의 디스플레이는 액정과 유기EL 등을 유리 기판에 조립하는 것이 주류를 이루고 있다. 플라스틱 기판을 사용하여 얇고 구부러지는 디스플레이의 개발 경쟁도 심하지만 아직 시작품에 그치고 있다.

소니가 시작한 디스플레이는 유기EL의 두께가 0.08밀리. 유기 TFT를 채용했는데, 「산화물 반도체 TFT 쪽이 실용화 시기는 빠를 것이다」(東芝). 한국 삼성그룹과 타이완 기업도 개발하고 있어 경쟁은 세계적으로 심해지고 있다. 일경산업

住友化學, 터치판넬 진출

190억 엔, 한국에 공장

住友化學은 고기능 휴대전화(스마트폰) 등에 사용하는 터치판넬 사업에 진출한다. 한국에서 약 2500억 원(약 1900억 엔)을 투자하여 2012년 1~3월에 생산설비를 신설. 전량을 삼성그룹에 공급한다. 住友化學은 액정 판넬 부재를 다루는 대기업인데 성장성이 높은 터치판넬 시장에도 진출하여 경쟁력을 높인다.

생산하는 것은 차세대형 표시장치인 유기EL용 터치판넬. 住友化學이 한국 서부의 평택시에 가진 자회사, 東友파인켐의 부지 내에 판넬의 생산설비를 마련한다.

유리 표면에 미세한 회로를 만들어 넣은 터치센서 판넬을 생산하여 삼성 모바일 디스플레이(SND)에 공급한다. 생산능력은 미발표. 첫해 약 150억 엔의 매상을 목표로 한다. SMD는 판넬을 일본에서도 인기 있는 스마트폰 「갤럭시-S」등에 사용한다.

SMD는 지금까지 내장 혹은 타이완 기업에서 조달하던 터치판넬을 사용해 왔다. 스마트폰의 수요확대를 위해 住友化學에서 대량조달할 것을 결정했다.

住友化學은 액정 판넬 부재의 컬러필터 등의 생산기술을 응용하여 고기능 터치판넬의 개발에 성공했다. 일경산업

TOTO, 중국에 새 공장

63억 엔 투자 위생도기·욕조 생산

TOTO는 중국에 있는 생산체제를 증강한다. 브라질에 대한 수출 체제도 강화, 이미 현지 생산 계획을 밝힌 바 있는 인도를 포함하여 신흥국 시장개척을 가속화한다. 생활수준의 향상에 따라 확대되고 있는 고기능, 고성능 위생도기와 수전(水栓)장식이 수요를 수용한다. 2011년 1분기에 557억 엔이었던 해외사업 매상고를 2017년 1분기에 1500억 엔으로 끌어올릴 생각이다.

중국에서는 63억 엔을 투자하여 福建省·州市에 위생도기와 욕조, 수전 장식을 생산할 공장을 건설한다. 중국에서는 8곳 째의 생산거점으로 2013년 8월 가동을 목표한다. 5월에 가동할 상하이 공장의 능력도 증강하여 중국에서의 위생도기 생산능력을 지금의 US 190만 대에서 연 300만 대로 확대한다.

브라질에는 아시아와 미국에서 생산한 위생도기 등을 수출한다. 1월에 설립한 현지법인을 통해서 현지기업과의 협력도 검토. 브라질의 위생도기 시장은 2천억 엔 정도로 보이며 「20%를 차지하는 최고급품 시장을 개척할 것」(張本邦雄 사장)이라고 한다.

인도에서는 1월에 뭄바이에 현지법인을 설립한데 이어 약 50억 엔을 투자하여 그잘라트 주에 공장을 건설. 2014년에는 중급품을 중심으로 생산을 시작할 계획이다. 일경산업

액체 시멘트, 액체 금속으로

콘크리트 하면 무겁고, 거칠고, 좋은 절연제 정도로 생각한다. 일본 과학자들이 시멘트에 자유 전자를 떨어뜨리면 액체 시멘트가 금속 같은 전기 전도성을 가진 물질로 바뀔 수 있다고 보고했다. 연구자들에 의하면, 이와 같은 전이는 새로운 형태의 반도체를 개발할 수 있게 할 것이라고 한다. 이번 연구 결과는 사이언스에 보고되었다.

19세기 초, 자유 전자들은 물이나 암모니아 같은 극성 용매에서 포획될 수 있다고 알려져 있었다. 알칼리 금속이 암모니아에 녹아 있을 때, 예를 들면, 원자가 전자들(valence electrons)은 용액 속으로 방출되며, 농도가 묽을 때는 진한 파란색이 나타내고, 농도가 진할 때는 청동 색을 띤다. 이들 용매화된 전자들은 상대적으로 안정한다. 왜냐하면 각각은 암모니아 분자에 둘러싸여 있기 때문이다.

일본의 Hideo Hosono(Tokyo Institute of Technology) 박사팀은 동일한 현상으로 mayenite (12CaO.7Al2O3)을 절연체로부터 금속성의 전도체로 바꿀 수 있다고 보고했다. mayenite는 알루미나 시멘트의 구성 성분이며 산화 금속이다. Hosono 연구팀은 높은 온도에서 mayenite를 티타늄으로 환원시키는 묘기를 보여주었다. 이것은 mayenite 내에 있는 산화 이온 중 일부가 부분적으로 원자의 바구니 안에 잡아두었던 용매화된 전자로 치환되었기 때문이다. 이들 용매화된 전자들로, mayenite 는 투명하고 색깔이 없던 것에서 짙은 갈색으로 바뀐다. 녹은 상태에서는 mayenite는 일반적인 금속성 전도체보다 5배나 더 좋은 특성을 나타낸다. 고체 상태, 유리 상태에서는 mayenite는 반도체처럼 전도성은 적다. Hosono 연구팀은 갇힌 전자들이 스핀 상태에서 서로 짝을 이루기 때문이라고 믿고 있다.

용매화 전자 분야의 전문가인 미국 James Dye (Michigan State University) 박사는 Hosono 연구팀의 방법을 뒤 따르고 있으며, 이번 발견의 2003년 Dye 박사팀이 전자들이 mayenite 안으로 도핑될 수 있다는 것을 처음 보고한 것의 연속선 상이라고 말한다. 금속성 특성과 전자 쌍을 이룬다는 것에 대한 분명한 증거들을 바탕으로, 전자-전자 상호작용 및 전자-쌍 전도성과 관련된 다양한 연구를 할 수 있는 길이 열렸다고 Dye 박사는 말한다.

Hosono 박사는 mayenite 같은 용매화된 전자를 가진 재료의 개발이, 새롭고 유리 모양의 반도체 개발로 이루어질 것이라고 말했다. 연구팀은 이제 mayenite 구조에 대해 더욱 분석할 것이며, 어떻게 전자들이 움직이는지를 조사할 것이다. ‘우리는 여러 환경 속에서 어떻게 전자들이 움직이는지를 볼 수 있다. 박사는 적합한 나노구조체를 이용하면, 다양한 시스템과 온도에서 용매화된 전자들이 안정시킬 수 있다고 말한다. GTB

터치 판넬 제조 장치

아르바크(アルバック)가 필름식 참여

반도체 기술을 전용(轉用)

반도체 제조장치의 아르바크는 필름을 사용한 터치 판넬 장치 시장에 참여한다. 필름 기판 위에 회로를 구동하는 막 상태의 전극을 형성하여 마무리하는 제조 장치로 반도체 제조 장치로 축적한 성막기술을 전용한다. 스마트폰이나 타블렛 단말 수요를 전망한 장치 시장 개척을 목표로 한다. 첫해는 50억 ~ 60억 엔의 매상고를 확보할 계획이다.

제조 장치는 필름 기판 위에 산화인듐주석(ITO) 등의 전극 재료를 몇 층이나 겹쳐서 터치 판넬로 마무리하는 장치. 폭 160센티미터, 두께 25~220마이크로미터로 직경 90센티미터의 필름 롤에 대응한다고 한다. 제조 장치는 아르바크東北(靑森縣 八戶市)에서 생산한다. 미래에는 중국에서 생산하는 방법도 검토하고 있다. 장치의 가격은 타입에 따라 다르며 1대 4억 엔 ~ 7억 엔 정도가 된다.

아르바크는 이미 2010년부터 유리를 기판으로 한 터치 판넬의 제조 장치 시장에 참여했다. 경쟁 메이커는 미국 어프라이드 매터리얼즈 등으로 현재 이 시장에서 세계 30% 정도의 시장 점유율을 확보하고 있는 듯.

터치 판넬은 손가락 등을 사용하여 화면에 입력한 정보를 검토하기 위한 전자 부품. 전극을 형성하는 토대가 되는 기판을 유리에서 필름으로 교체하면 구부리기도 하고 접기도 할 수 있게 된다. 박막화로도 이어져 스마트폰이나 타블렛단말 등의 터치 판넬로서의 이용 확대가 전망된다. 스마트폰이나 타블렛단말 시장은 미국 애플의 iPhone(아이폰) 등의 등장으로 급속하게 확대, 조사회사의 IDC재팬의 조사에 따르면 2010년의 세계 시장 규모는 약 3억 대. 이 중 대부분이 유리를 기판으로 한 터치 판넬이 차지한다. 단 시장은 앞으로도 확대경향에 있어 2011년에는 2010년도의 3배 이상인 9.2억 대로 성장할 전망. 필름을 기판으로 한 터치 판넬의 비율이 확대할 가능성이 높다. 일경산업

[그림 위] 스마트폰의 보급으로 시장이 확대되고 있는 터치 판넬 시장의 수요를 흡수한다.

[그림 아래] 일반적인 터치 판넬의 구조

수탁개발 VB 音力發電

발전바닥재, 한 걸음에 LED 300개

압전소자, 소재 등 연구

사람이 걸을 때 생기는 진동에서 대량의 전기를 만들 수 없을까 -. 音力發電(神奈川縣 藤澤市, 사장 速水浩平)은 2006년 설립 이래, 궁극의 에너지와 격투해 왔다. 실용화를 가로막는 것은 「발전효율」의 벽. 단, 도쿄전력 후쿠시마 제1원자력발전소의 사고로 전력 부족이 현실이 된 지금, 더 이상 제자리걸음을 반복하고 있을 수는 없었다고 한다. 도쿄에서 전차로 1시간 정도인 신에노시마(新江ノ島) 수족관. 전시 코너 입구에 아이들이 모여든다. 발바닥 모양이 그려져 있는 판이 있고, 거기에서 걸을 때마다 모뉴먼트 안에 있는 파란색과 초록색의 발광다이오드(LED)가 점등하기 때문이다. 音力發電의 “발전판”은 어린이들의 눈에도 최신 기술로 비친다.

▶마치 500엔짜리 동전

발전판은 바닥재와 토대 사이에 특수한 압전소자 기판을 끼워 넣는다. 기업 비밀이라는 압전소자는 500엔짜리 동전 같은 모양인 것 같다. 速水사장은 「전기를 일으키기 위한 배치와 그 스펙에 의해 차이가 나지만 빈틈없이 깔았다는 이미지를 가졌으면 좋겠다」고 설명한다. 실제로 발전판을 밟아보았는데, 그 촉감은 일반 바닥판과 똑같았다. 「압전소자 기판은 10분의 1밀리 단위의 두께. 발바닥으로는 거의 느끼지 못한다.」 중요한 출력은 아직 부족하다고 한다. 체중 60킬로의 사람이 한 걸음 걸으면 약 0.1와트의 전력이 생성되고 발광다이오드(LED) 300개 정도를 빛나게 할 수 있는데, 그 시간은 아주 짧은 순간. 축전과 조함시켜도 일반 전원으로서는 사용하기 어렵다.

▶힘의 99% 무용지물

전력과 힘은 서로 작용하고 있다. 전기로 자동차를 움직일 수 있다면 진동의 힘으로 전기를 만드는 일도 이론상 가능하다. 단 진동은 불안정하여 효율적으로 전기를 끌어내기는 매우 어렵다. 현재의 발전효율은 겨우 0.9%. 진동의 힘 중 99%는 소용이 없는 것이다. 速水사장은 「우선은 10%를 실현하고자 한다」고 말한다.

발전판이 첫 울음을 운 것은 2003년. 速水사장은 慶應義塾大學의 학생으로 회사도 없었다. 원래 발명 등에 흥미가 있었던 速水사장은 당시 IT계 프로젝트에 학생이 팀이나 개인으로 참여하는 연구회에 참가하고 있었다. 소리의 진동을 에너지로 바꾼다는 것을 착안하고 시행착오를 거듭했다.

연구회에 얼굴을 내민 기업의 기술자는 「소리의 진동 에너지는 작기 때문에 발전량도 작다. 실용화는 무리가 아닐까」라고 고개를 저었으나 速水사장은 연구에 몰두했다. 나름의 개발을 거듭하자 아주 적기는 하지만 발전효율이 향상 그후, 진동의 타깃을 소리에서 발걸음으로 넓혀 재학 중에 발전판에 대한 특허를 취득. 대학원에 진학한 2006년에 회사를 세워 현재에 이른다.

발전판의 개량에는 자신이 있는 듯하다. 그 자세한 내용은 밝히지 않았지만 速水사장은 「압전소자의 소재를 개발하거나 구조와 형상을 연구하거나 하면 이론 상, 발전효율은 40~50%까지 높일 수 있다」고 단언한다. 발전효율이 높아지면 연구의 에너지로서 주목될 것 같다. 일반 보도나 차도가 발전 플랜트로 모양을 바꾸어 여러 가지 전력 수요에 따를 수 있기 때문이다.

회사 이름의 유래가 된 소리의 진동도 포기하지 않았다. 현재도 연구를 계속하고 있으며 고속도로의 방음벽이나 차음벽에 대한 압전소자의 도입을 검토 중. 「소음의 진동 에너지를 전기로 하면 일석이조」라고 아이디어의 일부를 밝힌다.

목표로 하는 회사로 미국의 그룹을 들고 있는 速水사장. 얼마 전 「전지가 없는 리모컨」의 시작품을 만들었다고 한다. 단추를 누르는 진동으로 전기를 조달한다고 한다. 音力發電의 기술이 생활에 넘쳐나는 날도 그리 멀지 않았는지도 모른다. 일경산업

三協매터리얼, 제조 원가 반감

냉각 연구, 지름 70밀리로 강하게

三協매터리얼(東京?中野)은 마그네슘의 원통 소재를 종래의 1/2의 제조원가로 주조하는 신기술을 개발했다. 게다가 종래에는 강도를 유지하기 위해 직경 300밀리 정도의 원통을 만드는 것이 한계였으나 70밀리 전후로 소구경화(小口徑化)할 수 있게 되었다. 자동차 레이스의 최고봉 F1의 차량용 등, 가볍고 강한 마그네슘의 특성을 살려야 하는 분야에서 시장개척을 목표로 한다.

자전거나 산업용 로봇에 쓰이는 「샤프트」나 「콘로드」와 같은 구조부품을 주조하기에는 직경 70밀리 전후의 가는 금속의 원통 소재가 필요하다. 게다가 연비 향상과 에너지 절약을 위해 가벼운 소재를 선호한다. 본디는 가벼운 마그네슘이 적합할 터이지만 대부분의 메이커가 선택한 것은 알루미늄이었다. 마그네슘의 비싼 가격이 채용의 걸림돌이 되어 왔다. 비싼 가격의 원인은 제조공정에 있었다. 알루미늄은 주조로 원통 소재가 가능한데 비해 마그네슘은 압출하여 가공해서 원통 소재를 가늘게 만들 수밖에 없었다. 주조는 품질 문제로 300밀리 정도의 대구경이 되고 만다.

압출가공이란 가열한 금속에 압력을 가해 우무처럼 압출하여 성형하는 방법이다. 이 공정이 있기 때문에 마그네슘의 제조 가격은 주조 알루미늄의 6~10배가 된다. 三協매터리얼은 압출가공을 생략하고 주조만으로 원통을 만드는 기술에 도전하여 올봄 드디어 실용화의 기준을 세웠다.

포인트는 주조의 정도(精度)를 높인 데에 있다. 지금까지도 주조로 비싼 가격을 해소하려는 시도는 있었지만, 정도를 높이는 데에는 어려움이 있었다. 三協매터리얼의 기술진은 냉각 공정을 재검토하여 이 문제를 해결했다. 구체적으로는 걸쭉하게 녹은 마그네슘을 원통 모양으로 식혀서 굳히는 공정을 2단계에서 1단계로 집약했다. 냉각고정을 둘로 나누면 마그네슘의 결정이 충분히 응축하지 않는 경우가 많고 강도도 약해지기 때문이다.

종래의 냉각공정에서는 제1단계로 차갑게 식힌 주형(鑄型)에 마그네슘을 넣어 모양을 만든다. 그리고 제2단계로 냉각용 물을 뿌려 굳히는 순서를 밟았다. 이것을 냉각수만으로 식히고 결정응축을 한꺼번에 진행하는 방법으로 바꾼 것이다. 그렇지만 간단한 일은 아니었다. 몇 백 도로 가열하여 걸쭉한 상태의 마그네슘에 갑자기 찬물을 뿌리면 그때 공기에 닿아서 발화할 우려가 있었다. 마그네슘은 대기중의 산소와 반응하여 쉽게 연소되는 성질을 갖는다. 기술진이 도달한 해결책은 주형 아래쪽에서 마그네슘을 향해 방연(防燃)가스를 계속 보내어 공기와 접촉되지 않는 방호막으로 이용했던 것이다. 실제로 실험해 본 결과, 결정은 극히 가늘고 균일했다. 강도도 충분. 생각은 적중했다. 이 방법을 특허출원했다. 또한 양산화를 겨냥해 8개의 원통을 동시에 연속 주조하는 시스템도 확립했다. 신기술로 주조한 마그네슘 원통의 가격은 1킬로그램 2000d 정도. 압출가공을 동반한 종래의 방법에서는 4000엔 전후였으므로 그 절반이 되었다.

三協매터리얼은 새시 전문 대기업, 三協?立山홀딩스의 비건재 부문으로, 일본의 건설 수요가 주춤한 가운데 그룹 성장전략의 중핵에 위치하고 있다. 그중에서도 마그네슘 원통 소재는 경합 메이커가 적어서 이번 기술개발로 이 회사의 우위성이 높아졌다. 그렇지만 1킬로그램에 500엔 정도인 주조 알루미늄은 아직 가격 면에서 대항할 수 없다. 5년 후에 1000엔 정도로 낮출 수 있기를 三協매터리얼는 추구하고 있다. 일경산업

山梨大의 신형 전자소자

액정, 도전·절연 교체

빛이나 열로 자극 5년 후 실용화 목표

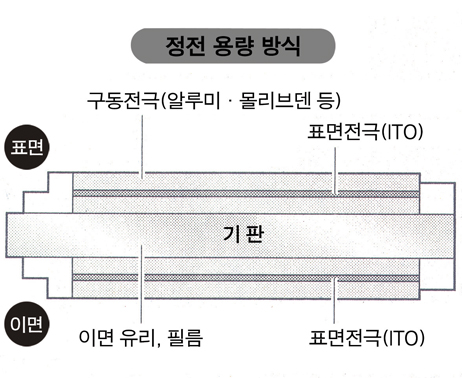

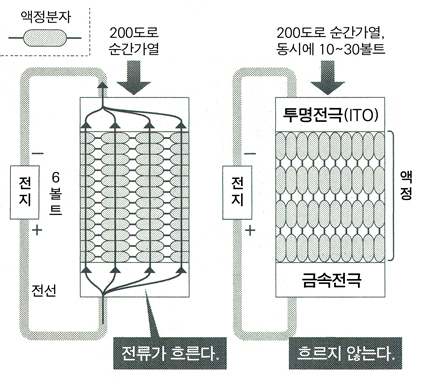

山梨大學 공학부의 原本雄一郞 교수 등은 새로운 타입의 액정재료를 사용한 전자소자를 개발했다. 빛이나 전기로 자극하면 도전성을 갖기도 하고 절연성으로 돌아가기도 한다. 백라이트가 불필요한 액정표시장치와 전원을 꺼도 데이터가 사라지지 않는 기억소자에 응용가능하다고 한다. 싼값에 양산할 수 있으리라 보고 있으며 전기 메이커와 손잡고 5년 후의 실용화를 목표로 하고 있다.

▶표시장치와 기억소자에 응용

개발한 소자는 「도전성 액정」이라고 하는 특수한 액정재료를 사용한 전자소자. 파이오니아의 협력을 얻어 개발했다.

일반 액정은 절연체지만 독자적으로 합성한 「도전성 액정」은 레이저광의 조사와 통전으로 순간적으로 가열하면 전기가 흐르게 된다. 전압을 가하면서 레이저광을 조사하면 절연성으로 돌아간다.

신형 소자는 「도전성 액정」으로 만든 액정층을 전극층으로 끼운 구조. 액정층은 두께가 200나노미터. 전극층은 한쪽이 금속 알루미늄 전극층이고, 다른 한쪽은 전기가 흐르는 투명한 산화인듐주석(ITO)전극층.

실험에서는 전압을 가하지 않고 ITO전극 측에서 레이저광을 쏘아서 섭씨 200도로 순간 가열한 결과, 6볼트로 1평방센티미터 당 3.2밀리암페어의 전기가 흐르는 도전성이 되었다. 또 10~30볼트의 전압을 가하면서 ITO전극 측에서 레이저광을 쏘아 섭씨 약 200도로 순간 가열하자 소자는 절연성이 되었다.

레이저광을 조사하는 대신에 국소적으로 가열할 수 있는 별도의 전자소자를 부착해도 절연성과 도전성을 교체할 수 있다고 한다.

「도전성 액정」자체가 전기가 통하면 파랑이나 초록으로 빛을 발하는 성질을 갖는다. 개량하면 유기EL(일렉트로 루미네센스)와 마찬가지로 백라이트가 필요치 않은 표시장치를 만들 수 있다. 데이터가 지워지지 않는 기억소자에 대한 응용도 가능하다고 한다.

山梨大의 연구팀은 신형 소자를 진공기술 등을 사용하여 만들었다. 단 액정재료는 양산으로 저렴해지는 이외에 소자 자체를 저가의 인쇄기술로 만드는 방법도 생각하고 있어 실용화할 경우는 싼값에 양산할 수 있을 것으로 보고 있다.

▶ 도전성 액정 고체의 액정처럼 규칙적인 배열을 유지하면서 유동성 있는 유기고분자의 일종. 텔레비전이나 컴퓨터의 화면 등에 사용되는 액정이 절연체인데 이에 반해 전류가 흐른다는 것이 특징. 아직 연구단계로 산업응용은 지금부터.

텔레비전 등의 액정은 전압을 가하면 액정분자의 방향이 바뀌며 백라이트에서 받는 빛을 통과시키기도 하고 차단하기도 하며 화상을 표시한다. 도전성 액정은 전기가 흐르면 스스로 발광하므로 백라이트를 사용하지 않고 표시장치를 만들 수 있다. 액정분자의 방향을 바꾸면 절연체가 되기도 한다. 일경산업

[그림] 신형 액정소자의 구조(단면도)

액정의 분자가 뉘어져 있으면 전기가 흐르고 세워져 있으면 흐르지 않는다.

宇部興産

한국에서 폴리이미드 생산

차세대 디스플레이 기판용 8월에 합병 설립

宇部興産은 한국 아산시에 차세대 디스플레이 기판에 사용할 폴리이미드를 생산할 합병 회사를 8월에 설립하기로 결정했다. 자본금은 194억 원(약 15억 엔) 한국의 휴대기기용 디스플레이 메이커, 삼성모바일디스플레이(SMD)와 宇部興産이 50%씩 출자. 새 회사의 이름은 미정.

고온 하에서의 팽창이나 변형을 억제한 폴리이미드 수지의 개발에 기준이 섰으므로 합병 회사의 설립을 결정했다. 종래의 플랫 판넬 디스플레이에서 사용하던 유리 기판 대신에 폴리이미드 수지를 사용함으로써 구부리거나 접을 수 있는 플렉시블한 디스플레이가 가능해진다.

宇部興産은 이번 합병사업으로 성장사업으로 위치하고 있던 폴리이미드 수요 분야의 확대를 겨냥하고, SMD는 본격 양산을 예정할 차세대 디스플레이 재료의 안정 확보를 꾀한다. 일간공업

전계효과 사용한 초전도 재료를 사용한 전계효과를

절연체에 고농도 전도 캐리어 축적

東大가 신개발 방법

東京大學대학원 양자상(量子相)일렉트로닉스연구센터의 천기아사 교수(東北대학 연대교수)와 東京大學대학원 총합문화연구과의 上野和紀 준교수 등은 재료인 전기가 잘 통하는 정도를 전압으로 제어하는 「전계효과」를 사용한 새로운 초전도 재료의 개발 방법을 개발했다. 지금까지 초전도가 되지 못한다고 생각되었던 절연체가 전기적인 방법으로 초전도가 된다.

이온을 포함하는 액체에 담구면 고체 표면에 형성되는 전기2중층(전해질과 전극의 계면에 생기는 이온이 모인 부분) 트랜지스터를 사용한 전계효과를 이용한다. 이 트랜지스터를 사용하여 높은 농도의 전도 캐리어를 절연체 표면에 축적함으로써 초전도를 일으키는 새로운 방법을 발견했다.

이번에 초전도 재료의 후보물질인 절연체 탄탈산칼륨을 시료로 하여 탄탈 1원자 당 0.1개에 상당하는 다량의 전도 캐리어를 도입했다. 그 결과, 시료를 0.05K 이하로 하면 전기가 계속 흐를 수 있는 초전도 상태를 만들 수 있다는 것을 확인했다.

東北大學 원자분자재료과학연구기구 등의 협력을 얻어 과학기술진흥기구(JST)의 프로젝트의 일환으로 개발했다. 일간공업

직경 500㎜ 초경합금 개발

실버로이 EV모터코어용

실버로이(兵庫縣 加西市, 高見千秋)는 전기자동차(EV)등의 모터코어용으로 업계 최초로 직경 500밀리미터의 초대형 초경합금을 개발했다. 종래, 직경 350밀리미터를 넘을 경우, 분할한 초경합금을 조달한 사용자가 용접하여 대응해 왔다. 제조원가의 삭감과 품질의 향상으로 이어질 것이라는 점을 무기로 직경 500밀리미터의 소재로 연간 5억 엔의 수주를 목표한다.

대면적 초경합금은 담금질이 어려워서 지금까지의 최대는 직경 350밀리미터 전후였다. 대형화의 구체화에 앞서 새롭게 1000톤 프레스를 도입했다. 구체적인 제법은 밝히지 않았지만 담금질이 갈라지는 현상이 일어나지 않도록 소결온도와 소결시간을 미묘하게 컨트롤하여 직경 500밀리×높이 400밀리미터의 초합금 덩어리를 실현했다.

전기자동차의 보급에 따라 생산성의 향상에서부터 모터코어의 일체 대형화로의 요구는 강하여 이 회사에는 자동차 메이커로부터 직경 450밀리미터에 대한 요구가 쇄도하고 있었다. 초경합금의 대형화는 모터코어용뿐 아니라 조임프레스(絞りプレス)가공의 금형에도 수요가 있으리라 보고 있다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net