다공질 그라펜을 개발

대용량 캐퍼시터용으로

미국 텍사스 대학 등

미국 텍사스대학 등의 연구팀은 수 나노미터의 미세한 구멍이 여러 개 뚫린 다층 그라펜의 제조방법을 확립했다. 비표면적을 크게 만들 수 있고 전기용량을 늘일 수 있다는 점에서 대량의 전기를 축적할 수 있는 슈퍼캐퍼시터(축전기)용 전극에 이용할 수 있다고 한다.

제조방법은 우선 마이크로파를 사용하여 산화그라파이트(흑연)을 얇게 박리. 수산화 칼륨으로 처리한 후, 세정?건조?소둔(燒鈍)처리하면 그라펜과 비슷한 시트 구조로 0.5나노-5나노미터 지름의 구멍이 3차원 방향으로 다수 뚫린 다공질 재료를 얻을 수 있었다. 게다가 이 방법은 양산 레벨로 쉽게 확장가능하다고 한다.

이 재료를 2개의 전극으로 사용하고, 유기이온 전해액에 담군 틀의 캐퍼시터의 경우는 1킬로그램 당의 에너지 밀도가 20와트 시 이상. 다공질활성탄 전극을 사용한 현행 고성능 캐퍼시터의 약 4배, 납축전지와 비교하여 거의 같은 정도의 에너지 밀도를 실현할 수 있다고 한다. 캐퍼시터는 대량의 전하를 한꺼번에 방출할 수 있어 전기자동차의 시동?주행용 전원 등으로 주목되고 있는데 에너지 밀도가 낮다는 것이 문제였다. 일간공업

고절연성 탄화규소 소성체

에이알브이가 개발

반도체 방열 시트용

에이알브이(愛知縣 新城市, 사장 夏目伸一)는 절연성이 높은 탄화규소(SiC)소성체를 개발했다. 순도가 높은 탄소를 이용하여 소성 조건을 개량함으로써 높은 열전도율을 유지한 채 절연성을 높이는 데 성공했다. 반도체용 방열 시트로서 6월에 발매.

탄소는 카본나노튜브 제조 시에 부산물로 나오는 그을음(아모르파스카본)으로 순도가 높다. 이 탄소에 실리콘을 혼합하여 종래보다 높은 240℃의 온도에서 SiC로 소성한다. 온도 이외에 가열시간 등의 조건도 제어하여 절연성이 높은 SiC의 소성기술을 확립했다. 종래의 SiC는 절연성이 낮았기 때문에 방열 시트에는 부적합했다고 한다.

이번에 개발한 반도체용 방열시트는 소성체를 반도체와 방열기능을 가진 히트싱크 사이에 끼움으로써 열만을 전달하여 방열하는 구조. 민간 실험기관에서의 실험에서는 종래의 알루미나제 시트 등에 비해 방열성이 약 3배 높았다. 축열에 의한 반도체의 성능열화가 거의 일어나지 않게 한다.

반도체의 주류는 앞으로 SiC반도체가 될 것으로 보고 있는데, 실리콘 반도체 등에 비해 고온에서 기능하므로 고성능 방열 시트가 요구되고 있다.

방열시트의 두께는 0.2밀리-1밀리미터로 크기가 40밀리×40밀리미터인 경우 가격이 400-1000엔. 자동차나 전기관련 메이커에 샘플 출하를 시작했으며, 문의가 오고 있다 방열재 메이커에 생산 위탁하여 40밀리×40밀리미터 환산으로 월 40만 장을 생산할 계획. 연간 5억 엔의 매상을 목표한다. 일간공업

세륨 사용량 대폭 감소

희토류 탈피에 진척

센트럴硝子는 유리의 연마공정에서 사용하는 세륨의 사용량 삭감에 매진한다. 세륨 이외의 연마재 설비를 추가로 도입하여 월 1톤 이하의 세륨 사용량을 거의 반감시킨다. 사용이 끝난 세륨의 재이용도 검토하기 시작했다. 희토류인 세륨은 공급국인 중국이 수출을 제한하는 등 조달이 어려워지고 있어 희토류를 이용하는 기업은 사용량의 삭감이 과제가 되고 있다.

세륨은 망입(網入)유리, 선입(線入)유리의 제조설비 「듀플렉스」의 연마공정에서 이용된다. 우선 산화철로 연마한 후에 산화세륨으로 마무리 연마를 한다. 산화철은 산화세륨에 비해 연마성능은 떨어지지만 라인을 길게 하여 보다 시간을 들여 연마함으로써 산화세륨의 사용량을 줄여도 종래와 같은 유리 품질로 마무리할 수 있다. 센트럴硝子는 산화철을 이용하는 연마설비 2대를 10월경에 추가 도입할 계획이다. 또한 독자의 연구로 유리 생산량도 종래와 같은 능력을 유지한다.

또 액정 판넬용 유리 기판을 생산하는 타이완의 자회사에서 사용한 산화세륨을 일본으로 가져와 재이용한다. 사용 후에는 불순물이 섞여 알맹이가 작아지거나 연마성능이 떨어지지만 그래도 신품과 비교해 80% 정도의 연마능력이 남아 있다. 加藤勇 상무집행위원은 「사용 후에 처분해 왔던 지금까지는 취급에 그리 주의하지 않았지만 지금은 아주 적은 양이라도 낭비하지 않도록 종업원이 주의하게 되었다」며 사원의 의식이 크게 변화했다고 한다.

타이완의 자회사에서는 세륨을 한 달에 2톤 정도 사용한다. 일본에서는 사용할 세륨 양을 충분히 조달할 수 있으므로 앞으로는 일본에서 사용할 세륨은 재활용품뿐 아니라 「새로운 세륨의 구입은 계속해서 제로를 지향한다」(加藤 상무집행위원)

중국의 수출규제를 배경으로 2012년 이후에는 타국으로 희토류의 공급이 변동될 것으로 보인다. 센트럴硝子는 지금까지 전부 중국산 세륨을 사용해 왔으나 앞으로는 중국 이외의 지역에서의 조달도 검토할 것이다. 일간공업

EonnCoat사가 개발한 고내구성 인산염 세라믹 부식방지코팅

산업화가 이루어진 국가들의 부식관련 비용은 GDP의 3%에 이르는 것으로 보고되고 있다. 미국의 경우 매 10년마다 부식과 관련된 비용이 2~4십억 달러씩 증가되는 추세이며 이는 2005년 미국 남동부를 강타한 허리케인 카트리나 피해복구비용의 3~4배에 해당하는 규모이다. Environmental Protection지의 최신호는 화학적으로 결합된 인산염 세라믹(CBPC:Chemically Bonded Phosphate Ceramic)을 주원료로 하는 부식방지 코팅에 대해 소개하고 있다. Argonne National Lab에서 개발된 CBPC는 원래 수은이 포함된 산업폐기물의 안정화를 위해 사용되던 물질이다. MgKPO4?6H2O의 조성을 가지는 CBPC는 마그네슘산화물과 아인산칼륨(KH2PO2)의 반응을 통해 합성되는 물질로 매우 단단하고 높은 밀도를 가진다. 노스캐롤라이나 주립대학, 노스캐롤라이나 대학, 듀크 대학 등 3개 대학의 주도로 설립된 연구기관인 Raleigh-Duham Research Triangle에 소속된 기업인 EonCoat사는 Argonne National Lab에서 개발한 CBPC를 부식방지 코팅물질로 사용하는 기술을 개발했다. EonCoat사가 개발한 부식방지 코팅물질은 기판과의 접착력이 매우 높다는 장점을 가지는데 이는 부식을 방지하는 코팅층과 코팅이 되는 기판사이의 계면에서 일어나는 발열반응에 의해 만들어지는 합금층이 기판과 코팅물질사이의 접착력을 높여주는 역할을 하기 때문이다.

이러한 높은 접착력 덕분에 EonCoat사의 이 코팅물질은 19%이상의 곡률변형도 견딜 수 있다고 한다. EonCoat사의 웹사이트에 소개된 자료에 따르면 이 코팅물질은 기존의 어떤 부식방지 코팅제 보다 높은 내변형력을 가진다고 한다. 대부분의 세라믹 코팅물질은 코팅 후 열처리를 거쳐야 하며 이 과정에서 기판과 코팅물질 사이의 스트.jpg) 레스가 발생하기 때문에 두 물질 사이의 접착력이 떨어지는 단점을 가지고 있다. 반면 EonCoat사가 개발한 CBPC코팅물질은 기판과 코팅물질 사이의 발열반응만을 이용하여 코팅물질을 기판에 접착시키며 이때 발생하는 온도변화는 7~40℃ 정도로 매우 작기 때문에 기판과의 접착력이 높을 뿐 아니라 기판의 변형에도 코팅물질이 떨어져 나가지 않는 장점을 가진다. EonCoat사에 따르면 그들이 개발한 CBPC코팅은 얇은 산화막층이 형성된 스테인레스 스틸위에 코팅되었을 때 가장 우수한 특성을 보여주며 3~9밀리 인치두께의 코팅막을 형성시킬 경우 입방인치당 1.5달러의 비용이 소요된다고 한다. EonCoat사의 CBPC코팅은 부식방지뿐 아니라 코팅막 두께의 변화를 통해 내화학코팅(6~20밀리 인치) 및 내부식코팅(5밀리 인치~ 0.25인치)의 용도로도 사용될 수 있다. ACB

레스가 발생하기 때문에 두 물질 사이의 접착력이 떨어지는 단점을 가지고 있다. 반면 EonCoat사가 개발한 CBPC코팅물질은 기판과 코팅물질 사이의 발열반응만을 이용하여 코팅물질을 기판에 접착시키며 이때 발생하는 온도변화는 7~40℃ 정도로 매우 작기 때문에 기판과의 접착력이 높을 뿐 아니라 기판의 변형에도 코팅물질이 떨어져 나가지 않는 장점을 가진다. EonCoat사에 따르면 그들이 개발한 CBPC코팅은 얇은 산화막층이 형성된 스테인레스 스틸위에 코팅되었을 때 가장 우수한 특성을 보여주며 3~9밀리 인치두께의 코팅막을 형성시킬 경우 입방인치당 1.5달러의 비용이 소요된다고 한다. EonCoat사의 CBPC코팅은 부식방지뿐 아니라 코팅막 두께의 변화를 통해 내화학코팅(6~20밀리 인치) 및 내부식코팅(5밀리 인치~ 0.25인치)의 용도로도 사용될 수 있다. ACB

[그림] CBPC가 코팅된 금속기판의 단면 주사전자현미경 이미지

금속과 같은 전기적 특성을 가진 이온성 고체 와 전도성 유리

1800년대 이후의 화학자들에게 물 또는 암모니아와 같은 극성용매에 알칼리 금속이 용해된 솔루션이 전해질과 같은 전도성을 가지며 이러한 솔루션이 농축되면 금속과 같은 전도성을 나타낼 수 있다는 것은 잘 알려진 사실이다. 대표적인 예로 alkali-ammonia솔루션은 전해질과 같은 전도성을 가지며 응축된 alkali-ammonia솔루션은 금속과 같은 전도성을 가진다. Metal-Amine 솔루션은 Electride로 알려진, 응축된 이온성고체로 만들어질 수 있다. Electride와 같은 응축성 이온고체가 금속과 같은 전도성을 보이는 것은 이온고체를 구성하는 결정배열 상에 발생하는 빈 공간 또는 채널에 포획된 전자들이 금속의 전자구름과 같은 역할을 하기 때문인 것으로 알려져 있다.

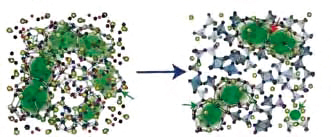

응축된 이온성고체의 전도성이 발견된 이후 많은 화학자들이 유기물기반의 Electride를 만들기 위한 연구를 진행해 왔지만 유기물기반의 Electride는 열적으로 매우 불안정하기 때문에 어느 누구도 실용적인 Electride를 개발해 내지 못했다. 하지만 Kim과 그의 동료들로 구성된 일본의 연구팀은 유기물이 아닌 무기물을 연료로 하는 Electride의 개발을 위한 연구를 진행하였으며 그 결과 무기물인 칼슘알루미네이트(12CaO?7Al2O3 : C12A7)를 기반으로 하는 열적으로 안정한 Electride를 개발했다. mayenite라는 이름으로 알려진 이 물질은 알루미나 시멘트 및 용해철 슬래그에 포함되어 있는 물질이다. C12A7:O-2 라는 이름의 이 물질은 그 자체로는 전도도에 기여하는 전하캐리어를 갖고 있지 않는 물질이며 이는 절연체인 CaO와 Al2O3가 C12A7 : O-2내부의 전하캐리어의 이동을 막기 때문이다. 하지만 C12A7 : O-2를 고온에서 티타늄과 반응시키면 티타늄 전하캐리어의 이동 통로를 만들어주며 C12A7 : O-2를 C12A7 : e-로 변형시키며 C12A7에 전도성을 부여하게 된다. C12A7 : O-2과 티타늄의 반응을 통해 C12A7 내부의 전자들은 산소이온 결함에 포획되게 되며 이렇게 포획된 전자의 농도가 충분한 수준 (1021)이상이 되면 C12A7은 금속과 비슷한 수준의 전도도를 갖게 된다. Kim과 그의 연구팀은 한발 더 나아가 C12A7를 기반물질로 하는 유리를 제조하고 Raman Spectroscopy, Optical Absorption Spectroscopy, Electron Spin Resonance Measurement등의 다양한 분석을 통해 C12A7기반 유리의 결정학적 구조와 전기적 특성을 분석하였다고 한다. 연구팀에 따르면 C12A7기반의 유리는 반도체와 같은 성질을 가지기 때문에 이를 이용할 경우 다양한 기능의 새로운 응용제품의 개발이 가능할 것이라고 한다. ACB

(1021)이상이 되면 C12A7은 금속과 비슷한 수준의 전도도를 갖게 된다. Kim과 그의 연구팀은 한발 더 나아가 C12A7를 기반물질로 하는 유리를 제조하고 Raman Spectroscopy, Optical Absorption Spectroscopy, Electron Spin Resonance Measurement등의 다양한 분석을 통해 C12A7기반 유리의 결정학적 구조와 전기적 특성을 분석하였다고 한다. 연구팀에 따르면 C12A7기반의 유리는 반도체와 같은 성질을 가지기 때문에 이를 이용할 경우 다양한 기능의 새로운 응용제품의 개발이 가능할 것이라고 한다. ACB

[그림] 고온에서 용융된 12CaO-7Al2O3와 C12A7유리의 결정배열과 결정배열 내부에 용매화되어 존재하는 전자의 모식도

탄소 나노튜브 내 그래핀 나노리본이 존재하는 새로운 물질의 합성

단일벽 탄소 나노튜브 내부에 그래핀 나노리본(graphene nanoribbon)을 직접 합성하는 효율적인 방법이 스웨덴 우미아대학(Umea University) 물리학자들에 의해 발견되었다. 본 결과는 최근 Nano Letters 지에 게재되었다.

그래핀은 단일 원자 두께의 평편한 탄소로 구성된 얇은 판으로, 독특하고 매우 흥미로운 다양한 특성을 가지고 있는 물질이다. 전기전도체로써 구리와 유사한 성능을 보인다. 열전도체로써 다른 어떤 물질보다도 뛰어난 성능을 나타낸다. 다양한 폭의 벨트 형태인 나노리본 형태의 그래핀을 만들면, 매우 다양한 그래핀의 특성을 발휘하도록 할 수 있다. 이런 나노리본은 물리학 분야에서 실제적인 관심사가 되고 있으며, 전자기기, 태양전지 및 다른 많은 분야에서 매우 흥미로운 물질로 관심을 받고 있다. 그러나 이와 같은 리본을 제조하는 것은 쉬운 일이 아니었다.

우미아대학 물리학과 연구부교수인 Alexandr Talyzin의 연구팀은, 핀란드 알토대학(Aalto University) 교수인 Esko Kauppinen의 연구팀과 함께, 일차원 반응기로써 탄소 나노튜브 내부의 공간을 이용하여 캡슐화된 그래핀을 합성하는 방법을 개발하였다. 이 공간의 흥미로운 특성은, 일반 삼차원적인 조건에서의 반응과 다른 화학적 반응이 이 공간에서 발생한다는 점이다.

연구팀은 거대 유기 분자로써 coronene과 perylene을 사용하였으며, 이것들은 탄소 나노튜브 내에서 길고 좁다란 그래핀 나노리본을 생산하기 위한 빌딩 블록(building block)의 역할을 하였다. 그래핀 합성을 위해 이런 분자들을 빌딩 블록으로 사용하고자 하는 아이디어는 이전에 연구에 바탕을 두고 있다고 Alexandr Talyzin은 밝혔다.

본 연구에 따르면, coronene 분자는 특정 조건에서 서로 반응하여 벌크 파우더 형태 내에서 이합체(dimer), 삼량체(trimer) 및 더 긴 분자를 형성할 수 있다. 즉 그래핀 합성을 위해 coronene 분자를 사용할 수도 있지만, 원하는 반응을 얻어내기 위해서는 어느 정도 정렬되어야 할 필요성이 있음을 의미한다. 단일벽 탄소 나노튜브의 내부공간은 분자들이 일렬로 늘어서도록 하여 필요한 중합반응을 이끌어 내는데 이상적인 공간처럼 보였다.

이번의 새로운 연구에서, 연구팀은 어떻게 이것이 가능한지를 보여주고 있다. 알토대학의 Ilya Anoshkin가 전자현미경을 통해 관찰한 첫 번째 샘플은 놀라운 결과를 보여주었다. 모든 나노튜브의 내부가 그래핀 나노리본으로 채워져 있었던 것이다. Alexandr Talyzin에 따르면 실험의 성공여부는 어떤 나노튜브를 선택하느냐에 크게 의존한다고 한다. 적절한 지름과 높은 품질의 나노튜브는 알토대학의 다른 공동저자로부터 제공되었다.

후에 연구팀은 캡슐화된 그래핀 나노리본의 형태가, 서로 다른 종류의 방향족 탄화수소를 사용하여 변형될 수 있음을 발견하였다. 나노리본의 특성은 형태와 폭에 따라 매우 다르다. 예를 들어, 나노리본은 폭과 종류에 따라 금속성이 될 수도, 반도체성이 될 수도 있다. 흥미롭게도 탄소 나노튜브 또한 지름에 따라 금속성 혹은 반도체성이 될 수 있으며, 화학적인 변형을 통해 부도체가 될 수도 있다.

본 연구는 광범위한 응용 가능성을 제시해 주고 있다. 그래핀과 나노튜브의 조합을 통해 하이브리드를 만들 수 있을 것이다. 예를 들어 절연체 나노튜브 내의 금속성 나노리본은 매우 얇은 절연전선이 될 수 있다. 빛을 생성하기 위해 탄소 나노튜브 내에 직접적으로 사용할 수도 있으므로, 나노램프를 만들 수도 있다. 반도체성 나노리본은 트랜지스터나 태양전지용으로 사용할 수 있고, 금속-금속 조합은 새로운 종류의 동축 나노케이블 등을 만들 수 있으며 이것은 라디오파의 전송에 사용할 수 있다.

하이브리드 합성의 새로운 기법은 매우 단순하며, 손쉽게 규모확장이 가능하고 거의 100%에 가깝게 나노튜브를 나노리본으로 채울 수 있다. 이론적 시뮬레이션에 의하면, 그래핀 나노리본은 나노튜브 내에서도 독특한 본연의 성질을 유지할 수 있으며, 동시에 단일벽 탄소 나노튜브 내에 존재하기 때문에 주변 환경으로부터 보호받는 장점도 있다. GTB

자동차 브레이크용 마찰재

멕시코에서 양산

日立化成工業은 멕시코에서 자동차의 디스크 브레이크 패드에 사용할 마찰재료의 생산능력을 현재에 비해 2배로 늘린다. 약 20억 엔을 투자하여 이 회사의 자회사인 日立化成멕시코 내에 건물과 생산설비를 증설. 2012년 8월까지 연간 생산 500만 개에서 동 1000만 개로 끌어올릴 것이다. 북미의 경기가 회복되는 경향이어서 연비가 좋은 소형자동차를 중심으로 생산 대수가 늘고 있다. 앞으로도 능력증강을 지속하여 2015년까지 동 1500만 개로 늘릴 방침이라고 한다.

日立化成멕시코는 멕시코 북동부의 누에포레온주(州) 내의 공업단지에 있으며 북미용 생산거점으로 2010년부터 생산을 시작했다. 북미의 경기가 회복될 경향을 보이고 있으므로 이번 증산 투자를 결정했다. 이미 능력 증강에 착공하였으며 2012년 8월에 완성, 상업운전을 목표한다. 이 회사의 마찰재료는 아라미드섬유 등 유기섬유를 사용하고 있으며, 낮은 노이즈성과 제동성이 우수하다. 이 회사의 자동차용 디스크 브레이크 패드용 마찰재료는 멕시코 이외에도 일본과 중국, 타이, 인도 등에서 생산하고 있고, 세계 시장 점유율은 6-7%. 앞으로도 증산투자를 지속하여 세계 점유율을 10%까지 끌어올릴 계획이다. 일간공업

日本觸媒

SOFC재를 강화 연 300만 장 체제

매상 1.5배로

日本觸媒는 2012년 1분기에 고체전해질형 연료전지(SOFC)용 재료사업을 2011년 1분기 실적 대비 50% 증가한 약 30억 엔의 매상을 겨냥하여 강화한다. 2월까지 설비투자를 하여 연 생산 300만 장 체제를 정비했다. 다음 해 이후의 수요 예측을 근거로 이르면 올 연말에라도 수억 엔을 투자하여 생산라인을 더 증강할 예정. 중기경영계획 최종년도인 2016년 1분기에는 50억 엔의 매상 규모까지 끌어올릴 것이다.

日本觸媒는 2000년에 연료전지재료를 사업화하여 차세대 코어 사업으로 자리매김하며 성장해 오고 있다. 독자의 세라믹스 분체가공기술 및 소성기술을 활용하여 SOFC용 전해질 지르코니아 시트와 거기에 전극을 도금한 셀을 전개. 연 300만 장의 양산설비 확립까지 10억 엔 이상 투자했다. 일간공업

Reitveld X-Ray분석기법을 이용한 화학물질의 독성 평가

유렵지역에서 생산된 제품의 화학적 안정성에 대한 평가, 검사, 승인을 담당하는 기관인 European Union REACH는 그들의 기준을 유럽지역으로 들어오는 모든 제품으로 확대하기 위한 절차에 들어갔다. European Union REACH의 행보에 발맞춰 유럽 화학협회(Euroopean Chemicals Agency)는 각종 화학물질의 동물에 대한 독성평가 기준의 통일성과 간소화를 위한 다양한 방안을 찾고 있다. 그 일환으로 유럽화학협회는 구조적 동일성을 갖는 화학물질들의 특성을 체계화하여 간단한 구조분석만으로 각종 화학물질의 독성을 판단할 수 있는 방법을 개발 중이다. International Journal of Applied Ceramic Technology지의 2011년 8월호에 실린 기사는 Rietveld X-Ray분석을 이용하여 서로 다른 혼합비를 가진 다양한 염료들이 함유하고 있는 화학물질들의 종류와 함유량에 따라 그룹화 하는 방법에 대해 소개하고 있다. (doi : 10:1111 / j.17447402.2010.02528.x) 연구를 진행한 스페인의 연구팀은 Reitveld X-Ray분석 기법을 이용하여 두 개의 검은색 염료와, 하나의 갈색 염료로 구성된 3종류의 염료샘플들의 성분에 대한 조사를 진행하였다.

연구팀의 분석결과에 따르면 두 개의 검은색 염료는 Fe2O3와 CrO3로 구성되며 갈색염료의 경우 Fe2O3와 상대적으로 적은 양의 Cr2O3, 그리고 소량의 다양한 산화물들로 구성되는 것으로 나타났다. Rietveld X-Ray분석은 물질의 조성이외에도 물질의 다양한 상에 대한 분석도 가능하며 Rietveld X-Ray 기법을 통한 상 분석결과 검은색염료의 경우 단일 상으로 구성되며 갈색염료의 경우 커런덤구조와 크롬화 마그네슘 스피넬구조, 그리고 소량의 비정질 상으로 구성되어 있는 것으로 밝혀졌다. 연구팀은 일련의 연구결과를 통해 그들이 수행한 Rietveld X-Ray 분석기법이 염료 등의 화학물질의 구성성분을 분석하는 간편하고도 정확한 분석기술로서 European Union REACH가 제안하는 통일성 있는 독성평가기준을 만드는데 적합한 기술이라는 결론을 냈다. 다양한 물질이 동물에 미치는 독성정보 수집과 체계화는 독성평가를 위해 소요되는 시간과 예산을 줄이는데 매우 큰 역할을 할 것으로 보인다. ACB

[그림] Rietveld X-Ray분석을 통한 독성화학물질의 분류와 평가는 독성평가를 위해 소요되는 시간과 예산을 줄이는데 매우 큰 역할을 할 것으로 보인다.

DLC 코팅을 통한 농업기기의 수명증가와 에너지사용량 절감

다이아몬드와 비슷한 특성의 탄소코팅(DLC:Diamond Like Carbon)의 적용이 농기계의 수명을 획기적으로 늘려줄 것으로 보인다. Fraunhofer Institute for Mechanics of Materials IWM (FIMM IWM)의 연구원들은 DLC 코팅이 농기계의 블레이드와 흙과의 마찰을 코팅되지 않은 경우와 비교했을 경우 50%이상 감소시킬 수 있으며 그 결과 트랙터의 동작에 필요한 파워를 30%이상 절감할 수 있음을 밝혀냈다. 독일의 농업관련 저널인 Fraunhofer가 보고한 바에 따르면 독일의 경우 농업에 사용되는 에너지의 양은 석유 10억톤에 달하며 이중 절반은 트랙터를 이용한 농경지의 경작에 사용된다고 한다.

DLC 코팅은 마찰감소를 통한 에너지 절감 외에도 부식방지를 통한 농기계 수명증대에도 매우 효과적이다. 기존의 코팅물질의 경우 흙, 돌, 모래 등과의 마찰에 취약하여 농기계의 수명을 늘리는 데에는 큰 효과를 보이지 못했다. 하지만 DLC 코팅의 경우 DLC가 지닌 높은 경도 덕분에 기존의 코팅에 비해 월등히 높은 내구성을 가지며 이에 따라 DLC가 코팅된 블레이드는 기존의 것보다 훨씬 긴 수명을 갖게 된다.

FIMM IWM의 연구원들은 현재 기판의 종류에 따른 DLC코팅 성능을 평가하고 있다. DLC코팅이 적합한 물질로는 질화강, 유리섬유강화플라스틱, 텅스텐카바이드 등이 있는 것으로 밝혀졌으며 철의 경우 DLC 코팅이 떨어져 나가는 현상이 발견되어 DLC 코팅이 적용되기에 적합하지 않은 재료로 판명됐다. FIMM IWM의 다음 연구목표는 대면적 기판에 결함 없이 코팅하는 기술을 개발하는 것으로 이를 통해 DLC코팅의 실용성을 높일 수 있을 것으로 보인다. ACB

[그림] DLC 코팅 유무에 따른 블레이드 손상비교 - DLC가 코팅된 블레이드(오른쪽) / DLC가 코팅되지 않은 블레이드(왼쪽)

강판 사이에 탄소섬유 판

세키工業이 접합기술 자동차 경량화 가능

세키工業(廣島縣 卄日市市, 사장 三浦誠司)는 강판과 가벼운 탄소섬유판 등을 연결하는 이재(異材)접합기술을 개발했다. 접합한 탄소섬유판을 자동차의 차체에 사용한 경우, 기존의 강판 차제에 비해 50%의 경량화가 되며 강도는 1.5배가 된다. 차체 프레임 등의 구조부품에 채용되면 자동차 전체를 경량화하는 강력한 방법이 될 가능성도 있다. 이미 일부 완성차 메이커로부터 문의도 있어 기술이전 등의 검토에 들어갔다.

세키工業이 개발한 것은 강판과 탄소섬유판 이외에 강판과 알루미늄판, 강판과 폴리카보네이트판 등 다른 정류의 소재끼리 접합하는 기술. 이미 「플레이트 접속구조 및 플레이트 적층 방법」으로서 특허 취득이 끝났다고 한다.

두 장의 강판 사이에 다른 소재를 끼워 넣는 샌드위치 접합구조로 했다는 것이 특징. 프레스기로 철판에 돌기부를 만들고, 끼워넣는 소재에 돌기부와 같은 크기의 구멍을 뚫는다. 그 구멍에 양측 강판의 돌기부를 맞추어 강판끼리 용접한다.

廣島市 공업기술센터에서 탄소섬유판 접합의 용접 강도 실험을 클리어했다. 또한 이 접합기술은 기존의 용접설비 등을 그대로 사용할 수 있다는 것도 메리트라고 한다.

이산화탄소(CO2) 배출규제에 대한 대응과 연비향상을 둘러싼 자동차의 경량화 경쟁은 더욱더 심해지고 있다. 엔진 부품에서는 싱크더브록 등에 알루미늄이 폭넓게 사용되는 등 기술개발이 진행되고 있다. 한편, 차체의 용접, 접합기술로서는 알루미늄에 대해 미그 접합, 셀프피어스리베트(SPR)접합, 마찰교반접합(FSJ)등이 있는데 일장일단이 있다고 한다.

세키工業은 자동차 조립 라인 등의 용도의 너트 공급 장치 메이커. 베이스판에 대한 나사부품의 접합 등에 관하여 많은 특허를 가지고 있다. 일간공업

SiC/GaN 디바이스의 양산 제품에서의 채용 가속화

SiC(실리콘 카바이드)나 GaN(질화 갈륨)를 기반으로 하는 차세대 파워 디바이스가 주목을 받고 있다. 그러나 양산 제품에서의 탑재 사례는, 여전히 많다고는 말할 수 없는 상황에 있다. ‘TECHNO-FRONTIER 2011’(2011년 7월 20일~22일, 도쿄 빅사이트(Tokyo BigSight))에서는 이러한 차세대 파워 디바이스의 개발에 주력하고 있는 기업이 양산 기기에 탑재하는 것을 강하게 의식한 제품을 전시하였다.

롬(Rohm)은 2010년부터 양산을 개시하고 있는 SiC-DMOSFET와 SiC-SBD(쇼트 키 배리어 다이오드(Short-key barrier diode))를 2조 탑재한 SiC 파워 모듈을 공개하였다<참고자료 1>. 내압은 1,200 V, 전류 용량은 100 A이다. 롬은 고온 동작이 가능한 SiC 디바이스의 특성을 살릴 수 있는 실장 기술이나 패키지 기술의 개발에 임하고 있어 전시회로의 전시도 고온 동작에 관련하는 것이 많았다. 이것에 대해서 이번 전시한 SiC 파워 모듈은 Si(실리콘) 기반의 IGBT를 탑재하는 파워 모듈과 같은 실장 기술이나 패키지 기술이 이용되고 있다. 실제로 최대 접합 온도는 150℃이 되고 있다. 이 값은 일반적인 Si파워 모듈과 동일하다.

이 SiC 파워 모듈의 특징은 Si파워 모듈보다 높은 스위칭 속도를 실현할 수 있는데 있다. Si-IGBT를 탑재하는 파워 모듈의 경우 스위칭 속도는 10 kHz~20 kHz까지 밖에 낼 수 없다. 한편 SiC 파워 모듈의 경우 10배에 상당하는 100 kHz~200 kHz로 스위칭시키는 것이 가능하다. 롬은 ‘차세대 파워 디바이스를 기기에 탑재하는 경우에 얻을 수 있는 장점은 여러 가지 있지만 스위칭 속도의 향상에 초점을 맞춘 제품도 준비하는 것으로 다양한 수요를 확보하고 싶다’고 한다.

마찬가지로 스위칭 속도의 향상을 어필한 것이 산켄(Sanken) 전기이다. 산켄 전기는 내압 300 V/전류 용량 50 A의 GaN-FET와 SiC-SBD로 구성한 회로의 스위칭 동작을 5 MHz로 실시하는 시연회를 실시하였다<참고자료 2>.

같은 내압과 전류 용량을 가지는 Si-IGBT와 Si 기반의 퍼스트 리커버리 다이오드(FRD : Fast Recovery Diodes)에서는 최대 MHz의 속도 밖에 스위칭 동작을 실시할 수 없었다`(산켄 전기)고 한다. 그리고 산켄 전기는 2012년도부터, GaN-FET의 양산을 개시할 계획이다. 한편 SiC-SBD의 양산시기는 미정으로 하고 있다.

International Rectifier Japan(IR 저팬)도 GaN 디바이스를 이용한 스위칭 속도 향상에 관한 응용 예에 대한 전시를 실시하였다. 다만 롬이나 산켄 전기와 다른 것은 D급 오디오 시스템에 적용하고 있던 점이다<참고자료 (상)>.

이번 IR 저팬이 D급 오디오 시스템의 데모에 이용한 GaN 디바이스는 내압이 150 V의 GaN-FET이다. 통상 Si 기반의 MOSFET로 바꾸어 GaN-FET를 이용함으로써 768 kHz라는 높은 변조 주파수를 실현할 수 있다. 또한 음질 향상이나 폐해율 저감, 전력 손실 저감, 오디오 시스템의 기판 면적 삭감이라는 효과도 얻을 수 있다고 한다. 후지(Fuji) 전기는 트랜지스터에 Si-IGBT를 다이오드에 SiC-SBD를 이용한 ‘Si-SiC 하이브리드?파워 모듈’을 전시하였다<참고자료 (하)>. 2011년 말까지 양산 출하를 개시할 예정이다. SiC-SBD를 채용한 것에 의해 Si 기반의 다이오드를 이용한 후지 전기의 파워 모듈 현재 제품과 비교하여 동작 시 손실을 저감할 수 있는 것을 특징으로 한다. SiC-SBD는 산업기술 종합 연구소의 시범 제작 라인에서 제조한 것을 이용하고 있다.

또한 앞서 언급한 제품과 같은 패키지를 채용하고 있으므로 치환을 용이하게 실시할 수 있다. 전시한 제품의 사양은 내압이 600 V로 전류 용량이 100 A로 후지 전기는 ‘내압이 1,200 V의 제품도 개발 중이다’라고 한다. GTB

<그림 1> 롬의 SiC 파워 모듈

<그림 2> 산켄 전기의 스위칭 동작의 데모(내압 300 V / 전류 용량 50 A의 GaN-FET와 SiC-SBD를 이용하고 있다.)

<그림 3> (상) GaN 디바이스를 이용한 D급 오디오 시스템의 시연(진공관을 모방한 부품 안에 GaN-FET를 이용한 D급 오디오 시스템의 회로 기판이 조립되어 있다.) / (하) 후지 전기의 ‘Si-SiC 하이브리드파워 모듈’

리튬전지용

정극 복합재 개발

電氣化學工業 등 저항감소, 도전성 향상

電氣化學工業은 리튬이온 2차전지의 정극활물질인 인산철리튬의 도전성을 높일 수 있는 복합재료를 개발했다. 인산철리튬과 아세틸렌 블랙, 카본나노 파이버를 복합화했다. 이 재료를 사용한 전극판을 사내에서 실험한 결과, 종래 제품에 비해 저항값이 25-30% 저하했다. 앞으로 사용자의 평가도 참고한 개발을 추진하여 사업화할 계획이다. 에스이아이(津市)와 공동 개발했다. 인산철리튬으로 전극판을 제조할 경우, 일반적으로 도전성이 높기 때문에 도공액(塗工液)에 아세틸렌 블랙 등을 배합한다. 새 재료는 도전성이 높아지도록 3재료를 결합시켜서 의도적으로 전기가 통과할 길을 만들어서 도전성을 높였다. 電氣化學은 전극재료용 도전조제로서 아세틸렌 블랙의 판매실적이 있으며, 인산철 리튬은 타사로부터 조달한다. 일간공업

산화물반도체를 이용한 다양한 소자개발

산화아연 발광다이오드 (ZrO LED)?탄탈륨옥사이드 비휘발성 메모리

Nature Materials지의 최근호에는 산화아연 재료를 전자디바이스로 활용할 수 있는 기술에 대한 2개의 논문이 개제되었다. 그 첫째는 MIT에서 개발한 기술로 “Face selective electrostatic control of hydrohtermal zinc oxide nanowire synthesis”라는 제목의 논문을 통해 소개되었다. 논문의 저자인 Jaebum Joo와 그의 연구팀은 열수 합성법을 이용하여 컨트롤된 모폴로지를 갖는 산화아연 나노와이어 나노구조물을 제작하는데 성공했다.

Joo의 연구팀이 제작한 산화아연 나노와이어 나노구조물은 가로세로 비율이 0.1~100에 이르는 다양한 길이의 산화아연 나노와이어가 배열된 구조를 갖는다. 논문의 초록에 따르면 연구팀은 산화아연 나노와이어의 성장메커니즘을 이해하기 위해 고전 열역학 모델을 이용하였으며 이를 통해 나노와이어의 성장방향을 예측하였다. MIT news는 Joo 연구팀의 나노와이어 나노구조물의 제조방식에 대해 다음과 같이 설명하고 있다. “산화아연을 포함하고 있는 화합물에서 나온 산화아연이 나노와이어의 성장이 일어나는 솔루션에 용해되면 산화아연 이온들은 나노와이어의 끝단 혹은 사이드에 결합되어 나노와이어를 성장시킨다.” 연구팀이 개발한 열수 합성법을 이용한 나노와이어 성장기술의 가장 큰 장점 중에 하나는 60℃이하의 매우 낮은 온도에서 성장이 가능하다는 것으로 이는 폴리머 또는 플라스틱과 같은 다양한 기판 상에 나노와이어를 성장시킬 수 있음을 의미한다. Joo의 연구팀은 그들이 개발한 산화아연 성장기술을 이용하여 산화아연 나노와이어 발광다이오드를 제작하였다. Joo와 그의 연구팀에 따르면 산화아연 나노와이어는 LED이외에도 각종 센서, 베터리, 광학응용제품 등의 다양한 활용분야에 적용될 수 있을 것이라 한다. ACB

[그림] 산화아연 반도체로 제작된 발광다이오드

다결정 아산화구리로 효율 배가

金澤工大가 태양전지 소자 개발

金澤工業大學의 南內嗣 교수와 宮田俊弘 교수 등 공동연구팀은 다결정 아산화구리를 주원료로 한 태양전지의 소자를 개발했다. 구리판을 전열기로 구워서 다결정 아산화구리로 변화시킨 기판에 산화아연계 박막을 증착하는 독자의 성막기술을 이용하여 제작했다. 다결정 아산화구리는 현재 소자의 원료로 주류를 이루고 있는 실리콘에 비해 저렴하므로 태양전지의 제저원가 절감으로 이어진다. 조기 실용화를 목표로 하고 있다.

이 연구팀은 10년쯤 전부터 산화아연계 투명도전막의 성막기술을 응용한 태양전지의 연구를 추진해 왔다. 그 결과, 수광(受光)할 기판의 표면에 레이저 빛을 이용하여 산화아연계 박막을 증착하는 방법을 발견, 소자의 개발에 이르렀다. 기판의 이면에는 금속으로 전극을 형성했다.

기판에 아연화구리와 금속 박막을 겹쳐서 태양전지 소자를 만드는 기술은 1980년대에 미국에서 개발되었다. 그러나 태양광 에너지를 전력으로 바꾸는 변환효율이 1.8%로 낮아 실용화에는 이르지 못했다.

이후, 세계적으로 연구가 진행되어 왔으나 변환효율의 향상은 이루어지지 않았다고 한다. 이번에 소재를 연구하여 특수한 증착기술을 이용함으로써 변환효율을 약 2배인 3.8%로 높이는데 성공했다.

현재 실리콘을 주원료로 한 소자의 변환효율은 7-9%. 이 연구팀은 실용화를 위해서는 변환효율을 6% 정도까지 높일 필요가 있다고 보고 앞으로도 변환효율의 향상을 목표로 연구를 계속할 계획. 일간공업

리튬-에어 배터리의 에너지 저장밀도를 획기적으로 증가시켜줄

탄소나노파이버 전극 개발

대체에너지의 개발과 보급에 있어 가장 중요하면서도 간과되기 쉬운 기술 분야는 아마 에너지 저장기술 분야일 것이다. 풍력, 태양광, 조력, 등의 대체에너지원을 통한 에너지의 생산은 시간 또는 공간의 제약이 있을 수밖에 없다. 이러한 점에 있어 고효율, 고성능의 에너지 저장장치를 개발하는 것은 대체에너지의 보급을 위해서 가장 중요하게 생각되어야 할 부분일 것이다. 에너지 저장장치의 개발에 있어 핵심이 되는 요소는 가벼운 무게와 높은 에너지 저장밀도이다. MIT에서 조교수로 재직중인 Yang Shao-Horn의 연구팀에 따르면 그들은 카본나노파이버를 이용한 리튬-에어 배터리용 전극을 개발했으며 이 전극을 이용할 경우 리튬-에어 배터리의 에너지저장 밀도를 현재의 3-4배 까지 증가시킬 수 있다고 한다. 리튬-에어 배터리의 가장 큰 장점 중 하나는 기존의 리튬-이온 배터리에 비해 훨씬 가볍다는 것이며 이는 리튬-에어 배터리의 전극이 대부분이 빈공간인 다공성 물질로 이루어져 있기 때문이다.

리튬-에어 배터리는 다공성 전극물질을 통과하는 공기와 리튬이온의 반응을 통해 형성된 리튬산화물을 다공성 전극내부에 잡아두는 방식으로 전기에너지를 저장한다. 따라서 전극물질이 다공성이면 다공성일수록 많은 에너지를 저장할 수 있다. MIT 뉴스릴리즈에 보도된 관련기사에 따르면 연구팀은 화학기상증착 방식을 이용하여 탄소나노파이버 전극을 제작하였으며 이 전극은 전체 부피의 90%가 빈공간인 다공성 물질이다. 연구팀의 리더인 Yang에 따르면 연구팀은 지난 1년간 70%였던 다공도를 90%까지 끌어올렸다고 한다.

“우리가 개발한 탄소나노파이버 전극은 탄소나노파이버가 규칙적으로 배열된 카펫과 같은 구조로 이루어져 있으며 전체부피의 90%에 달하는 나노파이버와 나노파이버 사이의 빈 공간은 공기와 리튬 이온 간의 반응물인 리튬산화물을 포획하는 역할을 하게 됩니다.” Yang는 이야기 했다. “뿐만 아니라 탄소나노파이버는 매우 높은 전도도를 갖는 물질이기 때문에 카펫의 실처럼 배열된 나노파이버들은 리튬이온에서 생성되는 전류를 매우 효율적으로 전달할 수 있습니다.”

Yang의 연구팀이 개발한 탄소나노파이버 전극의 중량대비 에너지 저장밀도는 현재까지 보고된 어떤 전극재료보다도 높은 수준이다. “리튬-에어 배터리의 전극으로 사용되는 탄소의 구조변형을 통해 전극의 효율을 높이는 것은 리튬-에어 배터리의 에너지 밀도를 높이기 위한 가장 현명한 접근방법이라고 생각합니다.” 연구팀의 일원이자 대학원생인 Betar Gallant는 이야기 했다.

Yang의 연구팀이 개발한 카펫형태의 전극이 가지는 또 다른 장점은 전극의 단면을 주사전자현미경으로 관찰하기가 매우 용이하다는 것으로 충전 또는 방전 중인 배터리의 전극을 주사전자현미경으로 관찰하는 방식을 통해 리튬-에어 배터리의 충 방전 메커니즘은 물론 열화현상의 원인을 밝혀낼 수도 있을 것으로 기대된다. ACB

<그림 1> 리튬-에어 배터리의 충 방전 메커니즘 모식도: 리튬-에어 배터리의 충전 시 전극내부의 리튬산화물은 환원되며, 방전 시 리튬이온은 산소와 반응하여 리튬산화물의 형태로 전극물질 내부에 저장된다.

<그림 2> 카펫구조 탄소나노파이버 전극의 주사전자현미경 이미지 : 방전이 일어나기 전-리튬산화물 없음(왼쪽) / 방전이 진행된 전극-탄소나노파이버 전극사이에 리튬산화물이 삽입되어 있음(오른쪽)

그래핀의 전기적 특성을 조절하는 새로운 방법

미국 라이스대학(Rice University)의 재료과학자들이 최근에 나노 물질인 그래핀을 이용하여 전자회로를 만들 수 있는 새로운 방법을 개발하는 데 성공했다. 그래핀은 최근 들어 많은 주목을 받고 있는 새로운 소재이다.

그래핀은 탄소원자층으로 되어있다. 단 원자의 두께로 이루어져 있다. 서로 다른 그래핀이 층을 이룰 때 연필심에 사용되는 흑연층이 된다. 나노과학의 발달로 인해서 과학자들은 그래핀을 비교적 쉬운 방법으로 조작할 수 있게 되었다. 그래핀의 독특한 성질로 인해서 컴퓨터나 다른 전자소자들을 더욱 빠르고 효율적으로 만들 수 있는 이상적인 소재로 그래핀이 주목을 받고 있다.

그러나 여기에는 넘어야만 하는 과제들이 있다. 그래핀으로 미세한 회로를 만들기 위해서는 그래핀을 더욱 정교하게 다루어야 할 필요가 있다. 또한 그래핀과 유사한 구조를 이루면서 비전도성의 기반 물질이 필요하게 된다. 이러한 문제를 해결할 수 있는 대안 중의 하나가 “백색 그래핀(white grapheme)”이다. 붕소(boron)와 질소(nitrogen)의 단 원자층으로 이루어진 시트는 물리적으로는 그래핀과 유사하지만 전기적으로 부도체의 특성을 가지고 있다.

이번 연구결과는 Nano Letters에 “BN White Graphene with “Colorful” Edges: The Energies and Morphology”라는 제목으로 게재됐다. 라이스대학의 재료과학자인 Boris Yakobson 박사와 그의 동료들은 나노전자소자를 만들 수 있는 새로운 개념을 소개하고 있다. 화학적으로 비교적 잘 알려진 절차를 걸쳐서 흰색과 흑색 그래핀을 모두 포함한 합금의 전기적 특성을 정밀하게 조절할 수 있는 방법을 발표했다.

“우리는 최종 제품이 유용한 특성과 합성과정의 화학적인 조건 사이에는 직접적인 관련이 있다는 것을 발견하였다.”고 Yakobson 박사는 말했다. 또한 그는 “화학적 중합과정에서 더욱 많은 붕소를 넣을 수 있다면 이러한 것은 원자적 배열성을 가진 특정한 합금을 만들 수 있는 것을 가능케 한다. 최종 합성물은 합성과정에서 ‘화학 퍼텐셜(chemical potential)`이라고 불리는 조건을 이용하여 전기적 특성 예측이 가능해진다.

Yakobson 박사는 탄소, 붕소, 질소 사이의 서로 작용하는 원자 간의 힘에 관한 많은 연구를 진행했다. 결합에너지에 대한 깊은 이해는 원자 간 결합에 대한 특성과 이러한 합금의 경계 면에 대한 분석을 가능케 하여서 새로운 초 박막 시트의 구조적 특성과 모폴로지를 조절하는 데 큰 도움이 된다.

이번 연구는 미국 에너지부(Department of Energy)와 해군 연구소(Office of Naval Research)의 재정적 지원으로 수행되었다. 컴퓨터시뮬레이션은 국립전산과학센터(National Institute for Computational Sciences)의 시스템을 이용하여 진행되었다. GTB

<본 사이트는 일부 내용이 생략되었습니다. 자세한 내용은 세라믹코리아 10월호를 참조바랍니다.>

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net