점토계 필름

350℃에서 수축 0.04%

産總硏 등 양산화 기술

産業技術總合硏究所는 住友精化, 東京理科大學과 공동으로 내열성과 수증기 배리어(barr-ier)성이 높은 점토계 필름의 강도를 높여서 대량 생산하는 기술을 확립했다. 내열성은 450℃로, 350℃로 가열해도 0.04%밖에 수축되지 않는다. 지금까지 점토를 원료로 하는 필름은 약해서 취급이 어려워 강도 향상이 과제였다. 프린트 기판과 태양전지 백시트 등의 용도로 住友精化에서 샘플 제공을 시작하고 반년 이내에 제품화를 목표로 한다.

産總硏은 이전에 점토를 원료로 하여 높은 가스 배리어성과 내열성 등을 가진 필름을 개발했으나 강도가 약하여 연속 합성을 할 수 없는 등의 과제가 있었다.

또 플렉시블 프린트 기판에 사용할 내열성 플라스틱의 폴리이미드는 열과 수증기에 약해 성능이 불충분했다.

개발한 필름은 물을 흡수하지 않는 점토를 특수 가공하여 폴리이미드 용액에 분산하고 장치에 부어서 용매를 건조, 가열하여 합성한다. 두께 30마이크로 - 120마이크로미터, 폭 50센티미터까지의 롤 제품을 만들 수 있다. 잘 타지 않고 전기 절연성이 높다. 점토의 결정을 막에 대해 병행으로 배열하여 합성하면 수증기 배리어성이 향상된다. 일간공업

오랜 비밀을 숨기고 있을지도 모를 새로운 초전도체

새로운 종류의 초전도체는 전기를 어떻게 전도시켜야 할지를 결정할 수 없다. 전형적인 초전도체에서처럼, 전류는 어떠한 저항도 없이 내부를 통과한다. 그러나 그 표면은 금속처럼 거동함으로써 약간의 저항을 가지며 전기를 전도시킨다..jpg)

‘Physical Review Letters’에서 설명될 이러한 이중인격적인 특성은 표면에 숨은 이상한 무언가의 솜씨일 것이다. 그것은 바로 마요라나 페르미온(Majorana fermion)처럼 거동하는 2차원 개체이다. 70여년 전에 처음 제안된 마요라나 페르미온은 스스로가 자신의 반입자인 이론적인 종류의 입자이다. 전자와 쿼크 및 그 밖의 물질 입자들은 모두 자신과 꼭 닮은 반입자 짝을 갖고 있다. 뉴트리노가 자기자신의 반입자가 아닌지 의심하는 이론가들은 무언가가 마요라나 페르미온처럼 작용할 수 있다는 증거를 찾는다면 흥분할 것이다. 더욱이, 이번 새 연구에 쓰인 초전초체의 표면에서 그렇다면 더욱 흥분될 것이다. 다른 사람들은 그와 같은 입자가 새로운 종류의 컴퓨터에서 정보를 저장하는데 유용할 것이라고 기대하고 있다.

[그림] 이 물질은 70년 이상 과학자들을 곤란하게 만들었던 특이한 입자인 마요라나 페르미온을 숨기고 있을지도 모른다. 마요라나 페르미온은 이 물질이 왜 표면에서는 금속처럼 거동하고 내부에서는 초전도체처럼 거동하는지를 설명해줄 수 있다.

“대단하다. 아마도 사람들은 이 물질에 흥분할 것이다.”라고 프린스턴대(Princeton University)의 화학자 로버트 카바(Robert Cava)는 말했다. 그는 이번 연구에 참여하지는 않았다. 카바와 동료들은 이탈리아 요리인 라자냐(lasagna)처럼 층을 이룬 구리와 비스무트 및 셀레늄으로 만들어진 그 물질을 만든 최초의 연구팀이었다. 그들은 절대영도로부터 몇 도 이내에서 그 물질이 초전도체라는 것을 증명했다. 그러나 이러한 초전도성이 1세기 전에 수은에서 발견된 평범한 종류의 초전도성과 어떻게 다른지를 확실히 증명한 사람은 지금까지 아무도 없었다.

이 물질을 증명하기 위해서, 일본 오사카대(Osaka University)의 요이치 안도(Yoichi Ando)와 동료들은 금 도선을 이용하여 이 물질에 전류를 주입했다. 그 결과 표면에 있는 전자들이 여기됨으로써 에너지 물결이 만들어졌다. 전통적인 초전도체의 표면에는 저에너지의 천천히 흔들리는 물결이 형성되는 것을 막는 암점이 있다. 그러나 이 물질을 자세히 관찰한 결과, 위아래로 빠르게 튀는 파동과 천천히 튀는 파동들이 동시에 존재하는 바다가 드러났다. 이러한 물결 패턴은 이전까지 한 번도 관찰된 적인 없는 종류의 초전도체인 기하학적 초전도체(topological superconductivity)에 대한 ‘명확한 증거’라고 안도는 말했다. 기하학적 초전도체에서는 전자들이 도넛의 겉모양을 닮은 복잡한 형상을 가진 파동이 된다. 이러한 파동은 이 물질의 표면에서 특이한 2차원 입자, 즉 마요라나 페르미온처럼 거동하는 것처럼 보인다

“이것은 지금까지 고체에서 발견된 마요라나 페르미온에 대한 가장 우수한 증거이다. 하지만, 이번 새 실험으로 마요라나 페르미온 자체가 실제로 밝혀진 것은 아니다. 단지 그동안 추측되었던 그 영향만이 드러났을 뿐이다. 고체에서 마요라나 페르미온을 직접 검출하는 방법은 아직 아무도 생각해내지 못하고 있다. 그래서 마요라나 페르미온이 이 물질에서 실재로 존재하는지를 증명하기 위해서는 아마도 많은 간접적인 증거의 원천들이 필요할 것이다.”라고 일리노이대(University of Illinois)의 이론물리학자인 테일러 휴즈(Taylor Hughes)는 말했다.

이 아이디어를 시험할 1가지 방법은 자기장을 이용하여 이 물질이 표면에 소용돌이치는 외동을 만드는 것이다. 이러한 외동은 마요라나 페르미온을 포획하여 마요라나 페르미온이 한 지점에 위치한 것이 아니라 고무 밴드처럼 두 지점들 사이에 퍼져있다는 것을 밝힐 수 있을 것이다. 이렇게 퍼져 있는 마요라나 페르미온은 양자전산에 유용할 수 있다. 이러한 장치들은 입자의 양자상태에 정보를 저장하지만, 이러한 양자상태는 부서지기 쉽다. 그러나 마요라나 페르미온은 양쪽 끝을 동시에 공격당할 때에만 교란될 수 있으므로 내구성이 있다. 이러한 내구성은 미래의 컴퓨터가 오늘날의 기술로는 도달할 수 없는 문제를 실수 없이 해결하는데 도움이 될 것이다. GTB

인체 내 삽입 소자에 광을 전기로 변환시키는 탄소 나노튜브 소자

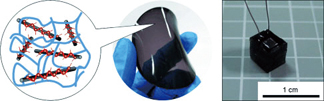

인공 심박 조절기와 다른 삽입된 의학 소자들은 작동하기 위해 전류가 필요하다. 배터리를 바꾸기 위해서는 환자에게 스트레스를 부과하는 추가 수술이 필수적이다. 일본 국립 고등 산업 과학 기술 연구소 연구팀은 피부를 통해 레이저 광으로 간단하게 조사받을 수 있는 삽입 가능한 전환기에 대한 연구 결과를 “A Photo-Thermal-Electrical Converter Based On Carbon Nanotubes for Bioelectronic Applications”이란 제목으로 Angewandte Chemie 지에 소개했다.

바이오 전자 소자들은 장수를 위해, 그리고 삶의 풍요를 더 많이 누리기 위해 많은 환자들을 돕고 있다. 인공 심박 조절기들은 오늘날 사용되는 삽입 전자 소자들뿐만 아니라, 극심한 임상 고통을 완화시키는 고통 완화 장치가 있다. 이 소자들은 뇌로 고통을 전달하는 신호 경로를 막기 위해 척수에 직접적으로 전기 자극들을 보내는 신경 자극 장치들이다. 또 다른 예는 척수 근처에 진통제들을 지시하거나 당뇨병을 위해 인슐린을 제공할 수 있는 삽입 가능한 약물 펌프가 있다.

이런 전자 삽입기들은 대부분 거의 수십 년 지속되는 리튬 배터리들에 의해 전력을 공급받는다. 이후 배터리는 또 다른 수술로 대체되어야 한다. 그러므로 재충전 가능한 형태가 가장 바람직하다. 신체 내 글루코스에 의해 구동되는 전기 세포 혹은 근육 구동 발전기 등 다양한 대체 소자들이 현재 이용 가능하다. 약점은 전류 생산이 조절될 수 없다는 것이다. 다른 접근방법들은 전자기 전류 발전을 통해 구동하는 것이지만, 이것은 근처의 전자 소자들을 방해할 수 있다. 현재 일본 연구팀은 레이저를 가지고 조사하여 전류를 전달하는 소자인 흥미로운 대체 소자를 개발했다. 이 시스템의 중심에는 매우 작게 나누어진 탄소 나노튜브들이 실리콘 매트릭스 내에 포함되어 있다. 이 탄소 나노튜브들은 레이저 광을 흡수하고 광 에너지를 열로 매우 효율적으로 전환한다.

현재 일본 연구팀은 레이저를 가지고 조사하여 전류를 전달하는 소자인 흥미로운 대체 소자를 개발했다. 이 시스템의 중심에는 매우 작게 나누어진 탄소 나노튜브들이 실리콘 매트릭스 내에 포함되어 있다. 이 탄소 나노튜브들은 레이저 광을 흡수하고 광 에너지를 열로 매우 효율적으로 전환한다.

[그림] 이 전환기는 플랙서블하고 매우 소형이며 살아 있는 조직들을 통해 전달될 수 있는 파장 영역에서 기능하는 레이저를 이용하여 조정될 수 있다.

이 에너지는 결국 이 작은 소자에 의해 전류로 전환된다. 이 소자는 시벡 (Seebeck) 효과를 통해 구동한다. 시벡 효과는 접촉들 사이에서 온도 차이가 작은 전압을 만드는 반도체 물질들의 특별한 배열에서 발생한다. 소자의 옆쪽에만 요구된 온도 차이를 제공하는 조사된 열을 높이는 실리콘/탄소 나노튜브 화합물을 가지고 코팅된다. 탄소 나노튜브들이 조직을 통해 투과할 수 있는 파장 영역을 매우 잘 흡수하기 때문에 0.5 입방 센티미터 이하 크기인 이 소자는 피부 아래에 삽입될 수 있다. 이후 간단한 조사는 심장 박동 조절기 혹은 다른 소자의 배터리를 충전할 만큼 충분한 전압을 발생하게 해 준다.

현재, 연구원들은 의료 응용 소자들을 위해 이 소자의 안정성을 높이고 훨씬 더 효율적인 소자의 에너지 전환을 위해 계속 연구하고 있다. GTB

광학 복굴절을 이용한 그래핀 경계 시각화

단일층 그래핀 내의 도메인 또는 경계는 그 전기적 특성에 상당한 영향을 주는 것으로 알려져 있다. 따라서 그래핀 결정의 핵생성 밀도를 제어하고자 하는 노력이 다양한 측면에서 진행되고 있지만, 동시에 그 도메인 및 경계를 측정하는 기술 또한 필요하다. 하지만 현존하는 도메인 시각화 기술은 수 um 이하 영역에서만 관측이 가능하다.

국내 Korea Advanced Institute of Science and Technology (KAIST) 소속 정희태 교수가 이끄는 연구진은 광학적 복굴절 특성을 이용하여 네마틱 액정(nematic liquid crystal)에 뒤덮힌 대면적 그래핀의 도메인 및 경계를 관측하는데 성공했다. 연구 결과는 2011년 11월 20일자 Nature Nanotechnology지에 “Direct visualization of large-area graphene domains and boundaries by optical birefringency”란 제목으로 게재됐다.

%20여러%20기판에%20전사된%20그래핀.jpg)

[그림 1] (a) 여러 기판에 전사된 그래핀 위에 증착된 액정 박막으로 그림에서는 유리 기판 위에 전사됐다. 아래에는 액정 박막, 그래핀, 그리고 기판의 절단면 모식도와 연구에 활용된 5CB 액정 물질에 대한 화학적 구조를 나타낸다. (b) 투과전자현미경 측정을 위해 holey carbon grid에 전사된 그래핀 박막의 광학 이미지 및 제한시야 전자회절(Selected Area Electron Diffraction) 측정 결과.

%20액정이%20코팅된%20그래핀.jpg)

[그림 2] (a) 액정이 코팅된 그래핀/산화실리콘 표면의 편광 현미경(POM; Polarized Optical Microscope) 이미지로, 삽입된 광학 현미경에서 전혀 볼 수 없었던 그래핀 도메인 및 경계를 확인할 수 있다. 5CB 스핀 코팅 후 40도로 가열되고, 다시 상온으로 냉각된 샘플에서 측정된 결과이다. (b) 액정 분자는 그래핀 도메인에 따라 다양한 방향성을 갖게 되고, 이에 따른 복굴절성 색을 나타내게 된다. (c) 샘플 (b)를 시계방향으로 30도 회전하여 측정한 결과로, 그래핀에 연결된 액정 분자의 광학축이 편광 방향과 평행하지 않기 때문에 색이 변하게 된다. (d,e) 각각 (b,c)에 대한 액정 분자의 방향성에 대한 모식도.

연구진은 먼저 통상적인 고온 화학기상증착법을 통해 구리 기판 위에 대면적의 그래핀을 합성하고, 새로운 기판 (유리, 고분자 박막, 그리고 산화 실리콘 웨이퍼)에 전사했다. 합성된 그래핀은 투과전자현미경 및 라만 스펙트럼 측정을 통해 고품질의 단일층 그래핀임을 확인했다. 그리고 액정 물질인 5CB(4-pentyl-4′-cyanobiphenyl)를 코팅했다. 5CB는 23도에 이르면 결정질에서 액정 상태로, 그리고 35도에서는 등방성 상태로 상변이를 일으키는 네마틱 물질로써, 그래핀 위에 균일하게 코팅이 가능하다.

그림 2a의 삽입된 이미지는 전사된 그래핀의 광학 현미경 이미지로, 전체적으로 균일한 색을 나타내며 그래핀 도메인 및 경계는 식별할 수 없다. 하지만 5CB라는 액정 물질을 스핀 코팅하고 40도로 가열한 후 냉각시킨 샘플에서 얻어진 편광 현미경(POM; Polarized Optical Microscope)를 살펴보면, 이를 확인할 수 있다. 액정 분자는 그래핀 도메인에 따라 정렬하고, 비대칭성 액정 분자에 의해 편광된 빛의 두 요소 사이에 간섭 현상이 발생하고, 색의 차이를 갖게 된다.

그림 3은 재현성을 테스트하기 위해 그래핀과 함께 샌드위치 형태의 액정 셀을 제작하고, 40도 이상의 열과 전기장을 각각 인가하기 전과 후, 그리고 원상태로 회복 후의 이미지를 측정한 결과이다. 반복적인 열, 전기장 테스테에 대해 두 경우 모두 완벽하게 제자리로 복구가 가능했으며, 이는 초기 액정 분자와 그래핀 사이의 강한 상호 결합이 이루어졌음을 증명하는 결과이다.

이번 연구는 그래핀의 도메인 및 경계를 복굴절 기반의 광학 현미경을 통해 빠르고 쉽게 측정해낼 수 있는 것으로, 그래핀 도메인 자체가 물질의 특성을 크게 좌우하고 있고 따라서 이를 제어하고자 하는 노력이 광범위하게 진행되고 있는 상황에서 중요한 측정 기술을 제시한 것으로 평가 받는다. GTB

%20그래핀%20위에%20정렬된%20액정%20분자.jpg)

[그림 3] (a) 그래핀 위에 정렬된 액정 분자. (b) 40도 이상에서 액정 분자는 등방성 분자로 전이되고, 투과도가 매우 낮아진다. (c) 냉각과 함께 액정 분자는 재정렬되고, 초기 상태와 동일한 이미지를 나타낸다. (d,e,f) 전계장이 인가되기 전, 후, 그리고 다시 원상태로 돌아온 경우에 대한 이미지.

세륨 사용량을 대폭 저감

- 탈(脫)희토류로 전진 -

센트럴硝子(주)에서는 망입(網入)・선입(線入) 연마 판유리 생산 라인에 연마설비 2대를 증설함으로써 버진 산화세륨 사용량을 거의 반감시킬 수 있다고 전망하고, 또한 그룹 내의 회사에서 발생한 회수 산화세륨을 재활용함으로써 생산량을 떨어뜨리는 일 없이 버진 산화세륨 사용량을 완전히 제로로 낮출 것을 목표로 하고 있다.

당사에서는 「듀플렉스」라인에서 망입・선입 연마판유리를 제조하고 있는데, 이것은 세계에서 유일한 연속 양면 동시 연마가 가능한 연마판유리 생산라인이다. 듀플렉스 라인에서는 론지론이라고 불리는 대형 연마 장치로 유리의 상하 양면을 동시에 연삭・연마가 가능하다. 연삭 공정 후에는 변병(辨柄, Fe2O3)산화세륨을 사용한 연마공정이 된다. 산화세륨에 의한 연마공정을 변병에 의한 연마영역으로 바꾸면 산화세륨 사용량을 삭감할 수 있지만, 변병의 연마능력은 산화세륨에 비해 떨어지므로 연마장치의 증설로 이것을 보충함으로써 생산량을 떨어뜨리는 일 없이 산화세륨 사용량을 반감할 수 있으리라 전망하고 있다.

심지어 그룹 회사에서 발생하는 회수 산화세륨을 재활용함으로써 버진 산화세륨의 사용량을 삭감한다. 현재 「듀플렉스 라인」에서 생산성과 품질에 문제가 없음을 확인하면서 순차적으로 사용 비율을 늘려 망입 . 선입 연마 판유리 제조 공정에서의 버진 산화세륨의 사용량을 한없이 제로로 낮출 것을 목표로 하고 있다. CJ

금속 전도를 나타내는 시멘트 성분 C12A7의 멜트(メルト)

東京工業大學 프런티어 연구기구 細野그룹은 절연체인 산화칼슘과 산화알루미늄으로 구성된 시멘트의 구성성분 C12A7 결정 속의 나노 사이즈 카고에 전자를 도포함으로써 금속적 도전체를 나타내는 C12A7전자화물을 2003년도에 실현하였고, 2007년도에는 초전도 전이를 보인다는 보고를 했다. 그러나 이러한 전형적인 절연체의 금속화는 결정이 걸쭉하게 녹은 멜트나 그것을 급랭시켜서 된 유리에서는 실현이 곤란하다고 여겨지고 있었다. 이번에 細野교수와 金聖雄 특임준교수는 1600℃에서 용융한 C12A7전자화물의 멜트가 금속처럼 전기가 잘 통한다는 것을 발견했다. 이것은 액체 암모니아(융점 : -78℃, 비점 : -33℃)에 알칼리 금속을 녹인 용액이 금속전도를 나타내는 것과 같은 현상으로 암모니아에서 나타난 현상이 저온에 한정되는 데 반해 마그마와 같은 고온의 멜트 속에 용매화한 전자가 안정적으로 생성했다는 것을 발견한 것이 된다. 또 이 멜트를 급랭하여 제작한 유리에도 결정 속과 마찬가지로 고농도의 전자가 존재하여 반도체로서 거동한다는 것을 발견했다. 이들 멜트와 유리에서 전자는 보통이 금속이나 반도체와 달리 원자의 궤도에 속하지 않고 결정과 마찬가지로 나노 사이즈의 카고에 의해 안정화된다는 것이 특징이다. 1600℃라는 고온에서도 적당한 화합물의 멜트를 선택하기만 하면 안정적인 용매화 전자의 생성이 가능하다는 것을 나타내며, 이로써 전혀 새로운 타입의 액체 금속이나 유리 반도체를 창출할 수 있는 길을 열 수 있다는 것은 이미 밝혀졌다. 2세기에 걸친 용매화 전자의 연구에 큰 도약을 가져올 성과라고 생각된다. CJ

3차원 프린팅을 위한 세라믹잉크 개발

다양한 응용제품의 소형화와 정밀화가 이루어짐에 따라 제품을 구성하는 부품들의 미세화와 다양화에 대한 요구가 증가되고 있으며 이러한 요구를 충족시키기 위한 다양한 기술들이 개발되고 있다. Solid Freeform Fabrication은 프린팅 기법을 이용하여 3차원 구조물을 형성하는 기술 분야로 세라믹스를 이용한 미세부품의 제작에 활용가능하다. Stereo Lithography, Selective Laser Sintering, Three Dimensional Printing은 Solid Freeform Fabrication의 범주에 속하는 기술로 이 기술들을 이용하면 별도의 캐스팅작업 없이도 매우 복잡한 모양의 미세부품들을 단시간 내에 제작할 수 있다. Stereo Lithography, Selective Laser Sintering, Three Dimensional Printing등의 기술은 기술적으로 크게 두 가지 분류로 나눠질 수 있는데 그 첫째는 세라믹잉크젯프린팅(DCIP :Direct Ceramic Inkjet Printing)이며 두 번째는 3차원프린팅 (3DP:Three Dimensional Printing이다.) DCIP는 세라믹입자가 포함된 잉크의 다층인쇄를 이용하는 기술로 여러 개의 각기 다른 인쇄 층을 쌓는 방식으로 3차원구조물을 형성한다. 3차원프린팅의 경우 DCIP와는 다르게 세라믹스입자가 포함되지 않은 바인더만을 인쇄하여 3차원 구조물을 제작하는 방식으로 바인더기반의 잉크를 세라믹스입자 파우더에 인쇄하면 인쇄된 영역의 파우더가 응집되는 현상을 이용하여 3차원 구조물을 형성하는 기술이다. 독일 Bonn-Rhine-Sieg University of Applied Science의 D.A. Polsakiewicz와 W. Kollenberg는 잉크젯 프린터의 헤드에 사용되는 강유전부품의 제작에 사용될 수 있는 DCIP용 잉크를 개발하기위한 연구를 진행하고 있다. Polsakiewicz의 연구팀은 DCIP 잉크를 구성하는 알루미나 입자의 사이즈와 함량, 분산제의 농도, 그리고 바인더의 종류가 DICP 잉크의 특성에 미치는 영향을 조사하였으며 그 결과를 Materals Science and Engineering Technology에 개제된 논문을 통해 발표하였다. (doi:10.1002/mawe.201100780) Polsakiewicz와 W. Kollenberg는 물과 에틸렌글리콜(ethylene glycol)의 혼합물이 알루미나입자의 용매와 같은 역할을 하며 이 혼합물 용매의 특성은 물과 에틸렌글리콜의 혼합비를 바꾸는 방식으로 변화시킬 수 있음을 발견했다. Polsakiewicz연구팀의 논문에 따르면 알루미나 입자의 함량이 높아질수록 DICP 잉크의 점도가 높아짐은 물론 전단유동화(Shear Thinning)가 잘 일어난다고 한다. 반면 알루미나 입자의 사이즈와 표면적은 DICP 잉크의 유동학적 특성에 미치는 영향은 미미한 것으로 나타난다. Polsakiewicz는 그들의 연구결과를 바탕으로 ‘DICP잉크를 구성하는 세라믹스입자의 함량증가에도 DICP잉크의 점도증가가 일어나지 않을 것’이라는 흥미로운 가설을 세웠으며 그 가설의 진위를 판단하기 위한 추가연구를 계획하고 있다. ACB

세라믹입자의 첨가와 감마선 조사를 통한 인공연골물질의

내구성강화

중국 Changzhou Institute of Light Industry Technology(CIT)의 연구팀은 인공연골의 코팅물질로 사용되는 재료에서 흔히 발생하는 피로파괴 문제를 해결할 수 있는 방법을 찾아냈다고 발표했다. Maoquan Xue가 이끄는 CIT의 연구팀은 UHMWPE(Ultra High Molecular weight Polyethelene)와 PEEK(polyetheretherketon)의 긴 폴리머 체인을 통해 전파되는 응력에 의해 발생하는 피로 균열생성을 막을 수 있는 방안을 찾기 위한 연구를 진행하였다.

연구팀은 인공관절의 재료로 사용되는 UHMWPE와 PEEK에 세라믹스 입자 또는 세라믹스 파이버를 첨가하여 인공관절의 내구성을 증대시키는 실험을 진행하였으며 그 결과 세라믹스 입자와 파이버가 인공관절의 내구성을 다소 증가시켜 줄 수 있지만 세라믹스 입자와 파우더의 첨가만으로 얻어지는 내구성증가는 피로균열 현상을 막아주기엔 부족한 정도라는 것을 확인하였다.

CIT의 연구팀은 세라믹스입자와 파이버가 첨가된 UHMWPE와 PEEK에 감마선을 조사하는 방식으로 UHMWPE와 PEEK의 내구성을 증가시키는 실험을 진행하였다. 그 결과 세라믹스입자와 파이버의 첨가에 의한 것 보다 현저히 높은 내구성증가가 일어남을 발견했으며 이는 UHMWPE와 PEEK에 조사된 감마선이 인공관절의 전체구조는 깨뜨리지 않으면서 UHMWPE와 PEEK의 매우 긴 체인의 중간 중간을 끊어 한쪽에서 발생된 응력이 전파되지 않게 해주기 때문인 것이라고 한다. CIT의 뉴스릴리즈에 개제된 기사에 따르면 Xue의 연구팀이 개발한 ‘감마선 조사 UHMWPE와 PEEK’로 제작된 인공관절은 이식 후 수년 이상 사용할 수 있을 정도의 높은 내구성을 지닌다고 한다. UHMWPE와 PEEK로 만들어진 인공연골의 또 다른 장점은 마모에 의한 잔해가 발생하지 않는다는 점이다.

현재 널리 사용되고 있는 나일론 인공연골의 경우 마모가 진행됨에 따라 마모된 면으로부터 떨어져 나온 잔해가 염증과 통증을 일으키는 문제점을 갖고 있다. 연구팀은 그들이 개발한 자외선조사 UHMWPE와 PEEK가 인공연골 이외에도 뼈 재생을 돕는 호스트물질로도 사용될 수 있으며 기존의 어떤 재료보다 높은 생체적합성을 가진다고 이야기 했다. Xue 연구팀의 연구결과는 International Journal of Biomedical Engineering and Technology에 개제되었다. (doi: 0.1504/IJBET.2011.042495) ACB

바닷물 속의 방사성 물질

점토 광물로 제거

物質・材料硏究機構와 愛媛大學 등 연구팀은 점토광물을 사용하여 바닷물 속의 방사성 물질을 제거할 수 있다는 것을 밝혀냈다. 점토광물은 대량으로 존재하므로 입수가 용이하여 오염수 처리에 유효하다고 기대할 수 있다.

방사성 물질을 회수한 후의 점토의 처리방법 등의 검토를 진행하여 福島 제1원자력발전소에서 활용할 계획이다.

物材機構의 田村堅志 주임연구원 등, 愛媛大의 佐藤久子 교수 등, 防衛大學校, 東邦大學이 연구에 참가했다. 버미큐라이트, 합성 서포나이트라는 점토 광물을 사용한다. 일간공업

태양광 발전・연료전지ㆍ납 축전지

에너지 창출ㆍ축전 주택 투입

積水하우스는 태양광 발전, 연료전지, 납 축전지(용량 8.96킬로와트 시)를 갖춘 자립형 환경배려형 주택 「그린 퍼스트 하이브리드」를 발매했다.

東日本大震災 후, 에너지 창출과 축전에 대한 요구가 높아져 발매를 앞당겼다. 에너지 창출과 축전을 겸비한 전력 공급 시스템을 가진 주택의 시판화는 주택업계 최초. 우선 3개월 동안 150동 한정으로 발매.

철골주택, 목조주택에 대응. 원가 면 등을 고려하여 납 축전지로 했다. 축전지는 200만 엔. 연료전지는 240만 엔, 태양광발전 1킬로와트 당 44만 8000엔.

일상적으로는 야간에 연료전지나 축전지의 전력을 사용하여 매전(買電)을 줄여 광열비를 연간 26만 엔 삭감할 수 있다. 비상시는 전력공급이 태양전지, 축전지, 연료전지 등으로 자동으로 바뀐다.

축전지만으로 냉장고 200와트, 텔레비전 150와트, 조명 100와트를 약 17시간 사용할 수 있다. 일간공업

실장 기판용 질화붕소

큰 입경으로 방열성 향상

富士엔터 등 파워 반도체에 제안

富士엔터프라이즈(愛知縣 犬山市, 사장 大須賀晃)는 高槻機工(大阪府 高槻市)등과 공동으로 파워 반도체 실장용 수지기판의 방열특성을 대폭 향상하는 질화붕소의 양산에 성공했다.

클수록 방열 특성이 좋다고 알려진 결정의 평균 입경은 20마이크로미터로 양산 수준에서는 업계 최대급. 이 재료를 섞은 절연성 에폭시 수지 기판은 시판품의 6배 정도의 열전도율 12와트/미터 ・켈빈을 달성했다. 지난 9월에 기판의 샘플 제공. 개발한 것은 결정성 난층 구조 질화붕소(t-BN). t-BN은 비늘 모양의 결정으로 富士엔터프라이즈가 5년 전에 분말과 제법의 특허를 취득했다. 이번에는 두께 1마이크로미터, 평균 입경 20마이크로미터의 결정 개발에 성공. 금속계나 칼슘계의 촉매를 사용하여 2100℃ 이상의 환경에서 합성반응을 세심하게 관리하여 제조한다.

수지 기판에 충전하는 절연성 무기재료는 알루미나나 육방정 질화붕소(h-BN) 등이 있다.

h-BN도 입경이나 두께가 클수록 방열특성이 높다고 알려져 있는데, 이번의 t-BN의 입경 20마이크로미터는 h-BN에서도 양산으로는 업계 최대급. 방열특성도 손색이 없어 차세대 파워 반도체, 차량 탑재용 전자기기, 고출력 발광 다이오드(LED)용 기판의 성능향상이 공헌한다.

현재 高槻機工의 瑞浪개발센터(岐阜縣 瑞浪市)에서 월 1톤의 t-BN의 생산이 가능. 이 회사는 수지 금형 기술을 가지고 있어 기판의 양산도 담당한다. 재료의 성능평가와 기판 제조 시의 배열, 충전 기술의 개발은 産業技術總合硏究所 중부 센터와 九州工業大學이 협력했다. 기판의 성능평가는 대형 자동차 부품 메이커와도 협력한다.

富士엔터프라이즈와 高槻機工은 열전도율 20와트/미터・켈빈의 기판도 양산의 기준이 섰다고 한다. 앞으로 기판과 방열 핀을 연결하는 실리콘 시트 등의 주변 부재도 개발할 방침이다. 일간공업

배열발전재(排熱發電材)

저가로 용융 합성

茨城大가 신기술 세라믹스 섬유 활용

茨城大學 공학부의 鵜殿治彦 준교수는 배열에서 전기에너지를 뽑아내는 배열발전재료

「마그네슘 실리사이트(Mg2Si)」의 새로운 용접합성법을 확립했다. 마그네슘과 실리콘을 혼합한 알루미나 도가니의 봉입구를 세라믹스 섬유로 봉입. 마그네슘과 반응하여 섬유가 팽창, 도가니가 밀폐되므로 기존의 대형 진공설비나 불활성 가스를 사용하지 않고 열전합금을 합성할 수 있다. 2014년의 실용화를 기준으로 현행의 90분의 1정도의 킬로그램 당 1만 엔 이하를 지향한다.

Mg2Si를 구성하는 마그네슘과 실리콘은 자원량이 풍부하며 독성이 거의 없다는 점에서 공업로나 자동차 등의 배열에서 전기 에너지를 뽑아내는 재료로 주목되고 있다.

확립한 용융합성법은 내화물 사업 등과 관련하여 Mg2Si를 판매하는 昭和KDE(東京都 港區)와 공동으로 특허를 신청했다. 배열발전재료로 우수한 열전특성을 끌어내기 위해서는 융점인 1085℃ 이상에서 용융 합성하여 조성을 정확하게 제어할 필요가 있다. 그러나 마그네슘은 융점 이상으로 가열하면 산화나 연소폭발을 일으킬 가능성이 있어 진공 설비나 불활성 가스가 충만한 상태가 필요했다. 따라서 시판 샘플 가격은 1킬로그램에 80만 - 90만 엔으로 실용화에 장해가 되고 있었다. 鵜殿 준교수는 「전기자동차 이외에는 엔진의 에너지를 버 리는 비율이 높다」며 조기의 보급을 지향하고 있다. 일간공업

칼슘 220만 기압에서 초전도

마이너스 244℃阪大 등이 관측

大阪大學, 고휘도광과학연구센터의 연구팀은 칼슘에 200기가펄스 이상의 압력을 가하면 결정구조가 변화하여 마이너스 244℃에서 초전도가 된다는 것을 발견했다. 앞으로는 초전도 재료의 설계에 유용한 지침이 될 전망.

연구팀은 200만 기압을 넘는 초고압을 발생시켜 전기저항측정과 대형방사광 시설 스프링8의 분말X선 회절 측정으로 초고압 하에서의 칼슘 초전도와 결정구조를 관측. 200만 기압 부근에서 칼슘은 새로운 고압상으로 상전이 한다는 것을 알았고, 나아가서 이 고압상이 지금까지 보고되었던 초전도 전이온도를 넘는 220만 기압에서 마이너스 244℃의 초전도를 나타낸다는 것을 밝혀냈다.

대기압 하에서는 초전도를 나타내지 않는 원소라도 압력을 가하면 초전도가 나타나는데 지금까지 23종류의 원소에서 고압 하의 초전도가 관측되었다. 그 중에서 칼슘은 160만 기압 하에서 마이너스 248℃로 단체(單體) 원소 가운데 가장 높은 초전도 전이 온도를 보인다는 것을 알고 있었으나 더 높은 압력 하에서의 거동은 명확치 않은 상태였다. 일간공업

토리무(トリム)

다공질 경량 발포자재

폐유리 처리 해외에서 주목

지역에서 발생한 폐기물을 자원으로 삼아 그 지역에서 유효하게 활용한다. 이러한 이상적인 자원순환을 오키나와 지역에서 제안한 것이 토리무(那覇市, 사장 新城博)이다.

음료용 빈 병 등 폐유리에서 경석(硬石)상태의 다공질 경량 발포자재 「슈퍼 솔(スーパソル)」을 제조하는 재활용 기술이 강점. 자사의 재활용 처리와 함께 제조 플랜트의 외판에도 착수, 지금까지 일본 내 12건의 납입실적이 있다. 영업부장인 玉那覇諺 이사는 「각 도도부현(都道府縣)에 1대씩 설치하는 것이 목표」라고 말하며, 슈퍼 솔의 산지 소비체제(地産地消)의 확립에 의욕을 보이고 있다.

토목공사의 경량 지반재와 도시녹화의 토양 개량, 농지의 배수 개선, 가축의 분뇨배수정화 등 많은 용도를 가진 슈퍼 솔. 제조 플랜트의 개발은 약 15년 전으로 거슬러 올라간다.

당시 사내의 다른 부서가 운영하고 있던 음식점에서 빈 병이 쓰레기로 대량 발생. 투명한 것과 갈색 병은 다시 병으로 재활용하기 쉬운데 비해 파란색이나 녹색 등의 병은 재활용이 어려워 대부분이 매립 처분되고 있었다. 병의 색을 분류하는데 1톤 당 8000엔 가까운 비용이 든다는 점과 함께 오키나와에서는 매립지의 장소도 한정적이어서 언젠가 빈 명 처리문제가 부상할 것으로 예상. 그러므로 병의 색에 관계없이 재활용할 수 있는 기술의 개발에 독자적으로 착수하기로 결정했다.

슈퍼 솔의 제조는 폐유리를 입경 8밀리미터 이하로 파쇄하는 공정으로 시작된다. 날붙이를 사용하지 않고 롤러로 갈아 으깨듯이 유리조각을 미세화, 마모하는 날붙이의 교환 작업을 생략하여 처리의 저가화로 이어지고 있다.

파쇄 후의 유리조각은 다시 다른 장치에서 분말화. 여기에 발포촉진용 첨가재를 약 1% 혼합하여 전체 길이 약 25미터의 컨베어식 화로에서 소성한다. 온도와 시간 등의 소성 조건을 바꾸면 경석의 비중과 기포의 크기, 경도(硬度), 흡수율 등을 컨트롤할 수 있다.

플랜트의 가격은 폐유리 투입에서 소성까지를 한 세트로 하여 약 2억 엔. 약 500평방미터의 공간이 있으면 설치할 수 있다. 지금까지 납입처는 시멘트 제조와 자동차 부품제조, 운송회사 등 폐기물 재활용과는 무관했던 기업이 많다.

최근에는 한국이나 중국, 대만, 미국 등 해외로부터의 문의도 증가. 玉那覇 이사는 「2011년 내에는 첫 해외안건이 결정될 듯」하다고 기대한다.

사용이 끝난 솔라 패널이나 텔레비전의 브라운관 유리, 자동차용 유리 등이 재생에 이 플랜트를 이용할 수 있는가 하는 문의도 많이 들어오고 있다. 기본적으로 「납이나 필름, 기판 등의 이물을 제거하고 순수하게 유리만을 골라내면 재활용 가능」(玉那覇 이사)하여 이러한 상담을 영업의 기회로 연결할 생각이다. 일간공업

리튬-이온 배터리와 슈퍼캐패시터의 성능향상을 위한 새로운 전극물질 개발

CNT 분야의 전문가인 Stanford University의 재료공학부 교수 Yi Cui와 그의 연구팀은 CNT연구를 통해 얻어진 결과를 기반으로 리튬-이온 배터리와 슈퍼캐패시터의 에너지 저장효율을 획기적으로 향상시켜줄 새로운 전극을 개발하기위한 연구를 진행하였으며 Nano Letters에 개제된 2편의 논문을 통해 그들의 연구결과를 발표했다. Cui의 연구팀이 발표한 첫 번째 논문은 리튬-이온 배터리의 음극에 Sulfur(황)을 첨가하여 배터리의 효율을 높이는 방안에 관하여 설명하고 있다. 음극물질로서 Sulfur는 낮은 전압에서의 높은 에너지 저장밀도와 부한 매장량 그리고 독성이 없는 물질이란 장점을 지니는 매력적인 물질이기 때문에 Sulfur를 음극물질로 사용하려는 연구가 다양한 대학과 연구기관에서 활발히 진행되고 있다. Stanford University의 뉴스릴리즈에 실린 기사에 따르면 Sulfur를 음극물질로 사용한 배터리는 기존의 리튬-이온배터리의 4배에서 5배에 해당하는 에너지를 저장할 수 있다고 한다. 하지만 Sulfur를 음극물질로 이용한 리튬-이온 배터리는 몇 번의 충 방전만 거치면 망가지는 치명적인 단점을 가지고 있다. Sulfur를 음극으로 사용한 리튬-이온 배터리의 낮은 내구성은 충방전을 통해 형성되는 Sulfur-리튬 화합물이 전해질에 용해되기 때문에 나타나는 현상으로 알려져 있다. Yi Cui연구팀은 Nano Letter에 소개된 논문을 통해 Sulfur-리튬 화합물에 의한 리튬-이온 배터리의 열화현상을 막을 수 있는 방법을 소개하였다. 논문에 따르면 Yi Cui의 연구팀은 정수시스템과 비슷한 장치를 이용하여 전해질로부터 Sulfur를 제거한 후 전극물질로 사용되는 CNT의 안쪽을 Sulfur로 채우는 방식으로 Sulfur-리튬 화합물이 전해질에 용해되는 문제를 막을 수 있다고 한다. 연구팀은 이러한 방식을 통해 만들어진 CNT-Sulfur 전극을 음극으로 사용한 리튬-이온 배터리를 제작하고 그 특성을 측정하였으며 그 결과 150회의 충방전 사이클을 수행한 후에도 배터리의 성능저하가 무시할 정도임을 확인하였다. Cui의 연구팀의 두 번째 논문은 마그네슘옥사이드를 슈퍼캐패시터의 전극으로 활용하고자 하는 연구에 관한 것이다.마그네슘옥사이드는 리튬-이온 배터리의 음극물질로서 Sulfur와 같이 높은 에너지 저장밀도를 가질 뿐 아니라 저렴한 물질이기 때문에 슈퍼캐패시터의 전극으로 사용하기 위한 연구가 활발히 진행되고 있다. 하지만 마그네슘옥사이드는 낮은 이온 전도도를 가지기 때문에 전하의 저장과 방출이 쉽지 않다는 단점을 가지고 있다.마그네슘옥사이드의 이러한 문제를 해결하기 위해 Cui의 연구팀은 마그네슘옥사이드에 전도성 물질을 코팅하여 이온전도도를 높이고자 하는 연구를 진행하였다. 연구팀은 카본나노튜브와 전도성 폴리머를 마그네슘옥사이드에 코팅하고 그 특성을 분석하였으며 그 결과 두 개의 샘플모두 코팅되지 않은 마그네슘옥사이드 전극에 비해 우수한 성능을 보여줌을 확인했다. CNT가 코팅된 전극이 사용된 슈퍼캐패시터의 정전용량은 코팅되지 않은 것에 비해 25% 향상되었으며 전도성폴리머가 코팅된 경우 45%의 정전용량 증가를 보여주었을 뿐 아니라 두 개의 슈퍼캐패시터 모두 3,000회의 충방전 사이클 테스트 후에도 초기 값의 95%이상의 성능을 보여준다. ACB

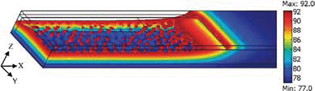

최적화된 YBCO 초전도 자석 디자인

발견 된지 25년 후 고온초전도체는 적용되기 시작하고 있다. 처음부터 yttrium barium copper oxide에 많은 관심이 집중되었고 여러 시스템에 사용되기 시작하고 있다. 그러나 기본적인 물리학은 여전히 몇 가지 장애물을 제시한다. 그 중 하나가 “quenching”에 관한 이슈인데, 이것은 초전도 특성이 갑자기 손실이 일어나는 것이다. Quenching은 갑자기 저장된 전기의 방출로 인해 시스템을 파괴할 수 있기 때문에 치명적일 수 있다. Quench 보호는 대부분 초전도체 자석 시스템으로 설계되어 있지만 quench 시작은 보호 메커니즘이 효과적으로 반응하기 위해 초기에 충분히 감지해야만 한다. 아직 극복하지 못한 YBCO 재료가 가지는 어려움은 “일반적인 영역(normal-zone)에서의 전파 속도”가 느린 것이다. 이것이 가지는 의미는 물성이 바뀌는 것인데 이것은 전압과 온도와 같은 quench의 시작 신호를 감지하기엔 너무 작다는 것이다. 물리학 측면에서 제공되는 장애를 복잡하게 하는 것은 기존 재료의 특성에 따라 제품을 개발하기 위해 시스템 설계자가 직면하고 있는 도전이다. 소자 배열은 quench 특성에 영향을 미칠 수 있지만 어느 정도 인지 명확하지 않다. 최근 North Carolina 주립대의 Wan Kan Chan과 Justin Schwartz가 발표한 논문에서 소자의 기하학과 재료의 선택이 YBCO 초전도체의 특성에 미치는 영향이 어떤지 보여주는방법을 소개한다. 보도 자료에서 Schwartz는 “이러한 접근 방식은 제품 설계 공정의 일부가 될 재료공학이 가지는 이상에 우리를 가까이 다가가게 한다.”라고 말한다. 이전에 발표된 논문에서는-위에서 언급한 Part II에 해당하는 논문과 함께 실제로 두 개 부분 시리즈의 Part I- 저자는 마이크로미터 규모에서 quench 전파를 시뮬레이션 하기 위한 모델을 소개했다. (“Mixed dimension"는 상용화된 초전도 선재에서 개별로 구성된 층의 다양한 관점을 나타낸다. 전형적인 선재는 하단의 층, 기판 완충층, YBCO, 그리고 마지막으로 실버 층으로 구성되는데 이들 모두 안정하게 둘러싸여 있다. 각각의 구성은 소자의 성능에 기여하고 그에 맞춰 모델화하기 위해 필요합니다.) Part I 논문에서 저자는 이전에 발표한 결과를 기초하여 모델의 타당성을 입증 할 수 있었다. 현재 타당한 모델로 저자는 소자 구성 및 소재 선택이 어떤 영향을 미치는지 즉 HTS 자석 설계에서 상반관계를 이해하기 위해 연구 했다.

저자는 자석 설계의 일곱가지 변화를 체계적으로 평가하기 위해 그들의 모델을 사용했다. 그들은 YBCO와 구리 안정화 물질의 두께, 기판과 안정제에 사용되는 재료 그리고 실버 층과 완충층의 전도성과 같은 다양한 매개 변수를 포함했다.그들은 이 논문에서 시뮬레이션이 “quench 거동은 두께와 안정화 물질의 전기 전도성이 변화하는데 매우 민감하다” 것을 보여 준다고 말한다. 또한 일반적인 영역(normal-zone)에서의 전파 속도(quench 감지를 위한 핵심 특성)가 YBCO의 두께에 매우 민감하다. 기판 재료 또한 quench 거동과 기계적 거동 사이에서 발생하는 상반관계에 상당한 영향을 미친다. 결론적으로 저자는 “여기서 개발된 접근 방법의 장점은 이 세 가지 중요한 quench 매개변수에 대한 상대적인 영향을 최적화 할 수 있는 매개 변수를 확인할 수 있다. 그러나 궁극적으로 이것은 하나 이상의 매개 변수가 서로 달라질 수 있고 또한 논의가 되고 있는 자석의 임무에 기초하는 최적화된 자석의 다른 측면을 고려할 수 있는 다수의 객관적인 설계 최적화 공정에 포함될 수 있다.”라고 말한다. 이 논문은 Materials Genome Initiative의 일환으로 논의된 많은 특징들을 포함한다. Schwartz는 “[MGI] 계획의 초점은 상업화 제품에 재료과학의 새로운 발견을 의미하는 공정을 촉진하는 것이다. -그리고 나는 우리의 공정이 중요한 단계라고 생각한다.”라고 말한다.

<참조1>"Three-Dimensional Micrometer-Scale Modeling of Quenching in High-Aspect-Ratio YBa2Cu3O7-δ-Coated Conductor Tapes-

Part II: Influence of Geometric and Material Properties and Implications for Conductor Engineering and Magnet Design," IEEE Transactions on Applied Superconductivityatdoi: 10.1109/TASC.2011.2169670)>

<참조2>

“Three-Dimensional Micrometer-Scale Modeling of Quenching in High-Aspect-Ratio YBa2Cu3O7-δ-Coated Conductor Tapes.

Part I: Model Development and Validation," (doi: 10.1109/TASC.2011.2072956) ACB

[그림] quench하는 동안 YBCO 선재에서 3차원 온도분포의 스냅샷은 매우 부분적으로 매우 높은 온도 구배를 보여준다. North Carolina 주립대에서 개발한 다규모 모델링 접근 방식은 초전도 기하학과 특성을 최적화하는 데 도움이된다.

전극 재료

은의 사용량 저감

나우케미컬도금 분체 응용

나우케미컬(東京都 葛飾區, 사장 金城芳雄)은 태양전지 등에 사용하는 전극 재료 시장에 참여한다. 니켈 가루와 구리 가루에 막후(膜厚) 0.15마이크로미터 이하의 은을 피막하는 도금가공기술을 개발. 은 소재만으로 은가루를 제조하는 경우와 비교하여 은의 사용량을 대폭 삭감할 수 있다. 전극재료로 은 페이스트를 제공하는 소재 메이커 등에 제안하여 2011년 내의 양산 개시를 목표로 한다.태양전지와 프린트 기판의 전자회로를 스크린 인쇄 등이 기술로 형성할 때, 은가루를 잉크화하여 도전성 은 페이스트로 사용한다. 나우케미컬은 직경 5마이크로미터의 니켈 가루에 막후 0.15마이크로미터 이하의 은 박막을 도금 가공하여 은가루를 제조하는 기술을 개발. 직경 5마이크로미터의 은가루를 은으로만 제조하는 경우와 비교하여 은의 사용량을 최대 85% 삭감할 수 있다고 한다.

분체의 중핵을 니켈로 바꾸어서 재료 원가의 삭감과 은의 가격변동에 따른 영향도 경감할 수 있다. 이미 복수의 소재 메이커로부터 문의가 있으며, 2011년 안에 각사의 사양에 맞춘 은가루의 양산화를 지향한다. 나오케미컬은 금주석 합금 등의 도금 가공기술을 가진 표면처리 메이커. 이 회사는 은의 재료가격 비등 등을 배경으로 니켈 등에 피막한 은가루의 수요가 늘어날 것으로 판단하고 양산기술의 확립을 서두른다. 富士키메라總硏에 따르면 은 페이스트는 플라즈마 디스플레이와 태양전지 등의 전극재료용 수요가 증가. 2014년의 은가루 시장은 2010년과 비교하여 96.1% 증가한 3294억 엔으로 학대될 것으로 예측하고. 일간공업

납전지와 캐퍼시터 일체화

축전 시스템 개발

스마트 그리드 대응

日立製作所와 그룹 회사인 新神戶電機는 납축전지와 리튬이온 캐퍼시터를 조합시킨 대규모 하이브리드 축전 시스템의 개발에 착수했다. 전력 계통에 접속하여 대형 축전소를 두어 태양광 발전 등의 잉여 전력 흡수와 주파수 변동 제어 등 스마트 그리드(차세대 전력망)에 필요한 기능을 실현한다. 2016년 2월 말까지 메가와트(1000킬로와트)급의 실증실험을 실시할 계획이다.

저가이지만 출력 용량이 작은 납축전지는 순간의 전력변동제어에는 적합하지 않다고 알려져 왔다. 日立은 지금까지 고가이지만 출력이 큰 리튬이온전지를 캐퍼시터로 조합시킴으로써 결점을 보완하는 기술을 개발한다.

동시에 납축전지의 전극 사양이나 전해액의 첨가물을 개량하여 입출력 효율을 높인다. 종래에 비해 1시간 당 방전용량의 40% 증가, 최대 방전전류 2.5배(ICA)를 지향한다. 또 전지의 다병립화(多竝立化)에 따른 대용량 대응과, 과충전의 저감에 의한 전극 열화의 억제도 연구한다. 키디바이스가 될 전지는 新神戶電機의 장수명 납축전지 「LL1500-W」를 베이스로 개발. 전력계통과의 접속기술을 日立이 담당한다. 2014년도에 실기 제작에 착수하여 2015년도 내에 실증 실험과 데이터 해석을 끝마칠 계획. 기기의 수명은 20년을 상정하고 있다.

납축전지의 용량 당 가격은 리튬이온의 8분의 1 정도라고 한다. 태양광 등의 재생가능 에너지를 전력계통에 접속할 경우, 발전량의 변동을 보충하기 위하여 발전소에 필적하는 수백-수천 메가와트 급의 축전기능이 필요하게 될 가능성이 있다. 日立이 개발할 기술은 이러한 수요를 겨냥한 것. 개발에는 新에너지 産業技術總合開發機構(NEDO)의 태형 축전 시스템 개발 조성을 받았다.

일간공업

電氣化學工業

질화물계 형광체

노랑・오렌지・빨강을 투입

電氣化學工業은 발광다이오드(LED)의 색을 조정하는 형광체로 질화물계 재료에 의한 노랑, 오렌지, 빨강의 형광체를 개발, 샘플 출하를 개시했다. 질화물계는 보급되어 있는 산화물계 형광체보다 고온 특성이 우수하고 고휘도와 색의 강조하는 조명에 도움이 되리라 보고 있다. 종류의 확충으로 사용자 요구에 대한 대응력을 키워 채용확대를 꾀한다.

새로운 형광체는 중앙연구소(東京都 町田市)에서 소량 생산하고 있다. 수요 동향을 파악하여 大牟田 공장(福岡縣 大牟田市)에서의 양산으로 이행할 예정.

이 회사는 세계 최초로 질화물계 녹색 형광체 「사이어론β」의 상업 생산에 성공하여 질화물계를 리드하고 있다. 녹색은 이미 디스플레이의 백라이트용으로 많이 채용되고 있으며, 조명용으로는 신제품 이외에 오렌지색인 「동(同) α」가 있다.

형광체는 LED칩을 보호하는 봉지재에 혼합하는 소재로 LED가 내는 파란색의 빛을 목적하는 색깔로 조정한다. 형광체의 성질이 최종 제품의 기능에 크게 영향을 준다. 일간공업

日立의 원자력 사업

서서히 존재감 드러내

캐나다와 소형 원자로 개발

東芝・미국 WH에 대항

日立製作所의 원자력 사업은 서서히 존재감을 늘려가고 있다. 日立은 캐나다의 서스캐처원 주정부와 소형원자로의 공동개발 등에 합의했다. 같은 비등수형(沸騰水型) 원자로(BWR)메이커인 라이벌 東芝가 미국 웨스팅하우스(WH)를 매수한 이후, 日立은 압도되는 듯한 느낌이었다. 그래도 지금이라도 해외와 협력관계를 강화하는 등 회복을 꾀하고 있다. 일본의 원자력 사업의 장래가 불투명한 현재 상황에서 日立도 해외에서 활로를 찾아야 하는 실정이다.

日立은 東芝・WH의 기세에 대항하기 위해 미국 제너럴 일렉트릭(GE)과 원자력 사업에서 전략적 제휴를 맺었다. GE의 실적과 영업력을 무기로 미국 시장에서 원자력 발전소의 신규 수주를 획득할 목적이었는데, 현실적으로는 생각만큼 실적이 남지 않았다.

따라서 日立은 미국 이외의 나라에 접근을 강화하고 있다. 지난 7월에는 리투아니아로부터 개량형 비등수형 원자로(ABWR) 신설에서 우선교섭권을 획득했다. 또 일본 쪽 수주가 결정된 베트남에 대해서도 인재육성 등을 포함한 광범위한 협력 체제를 구축했다.

새로이 캐나다의 서스캐처원 주정부와 합의한 것은 소형원자로와 연료, 거기에 방사선 의료분야의 연구개발에 공동으로 참여한다는 것. 日立은 원래 이 주정부와는 석탄화력과 천연가스 화력으로 협력관계에 있다.

이것을 원자력 분야로 넓힘으로써 日立과 GE는 총액 1000만 캐나다 달러(약 7억 8000만 엔)을 투자한다. 캐나다는 국내에서 원자력 연료인 우라늄을 산출하는 한편, 비교적 소형인 캐나다형 중수로(CANDU로)를 일본 내외로 전개하고 있다. 日立이 합의한 소형원자로는 CANDU로의 직접적인 후계는 아니지만 연구가 순조로이 진행되면 새로운 시장 획득으로 이어질 가능성이 있다.

라이벌인 東芝는 한 발 앞서 터키 정부로부터 원자력 발전을 수주했지만 東京電力이 福島 제1원전 사고 후의 일본 정부의 대응이 정해지지 않아 정식 계약이 지연되고 있다. 日立의 원자력 사업도 같은 어려움을 안고 있지만 뒤늦은 출발을 만회할 기회라는 면도 있다. 일간공업

금과 은 양쪽의 장점을 공유한 나노입자

北陸先端科學技術大學院大學(JAIST)의 前之園信也 준교수 등 연구팀은 금의 화학안정성과 은의 광학 특성을 아울러 가진 금/은/금 더블쉘형 나노입자를 개발했다. 이 새로운 헤테로 구조 나노입자는 차세대 바이오센싱 프로브로서의 활용을 기대할 수 있다.

최근 유전자 해석이나 면역진단에 대한 응용을 목표로 금속 나노입자를 이용한 여러 가지 바이오센싱 기술이 연구개발 되고 있다. 지금까지의 나노입자 바이오센서는 화학안정성을 이용하는 편이 센서로서의 감도는 높아진다고 알려져 있었다.

그러나 은 나노입자는 산화되기 쉽기 때문에 실용에 이바지하기 어려웠다. 이 문제를 해결하기 위해 은의 광학특성(즉 감도)와 금의 화학특성을 함께 가진 나노입자를 만드는 노력이 오랜 세월에 걸쳐 이루어져 왔다.

그 한 예가 은/금 코어쉘형 나노입자(은 나노입자 주변을 금으로 피복한 나노입자)이다. 금의 얇은 피막은 은의 광학특성을 유지하면서 산화를 방지하고, 동시에 티올기(基)와의 결합을 담당할 수 있으므로 양쪽의 결점을 보완할 수 있다는 이치이다. 그러나 실제로는 이상적인 구조를 가진 은/금 코어쉘형 나노입자를 합성하기는 어려워서 금 피막에 구멍이 뚫리거나 내부의 은이 녹아서 중공상태(中空狀態)가 되거나 하는 결함이 있는 나노입자가 되어 버린다. 이것은 은 나노입자 주변에 금 쉘을 형성할 때에 금 이온과 은 사이에서 갈바니 치환반응이 일어나 은 나노입자가 산화 용출되어 버리기 때문이다.

따라서 연구팀은 은 나노입자의 중심에 금으로 심지를 만들어 금에서 은으로 전자이동이 일어나 은의 성질을 변화시키는 상황을 노리고, 직경 약 14㎚의 금 나노입자를 두께 약 4㎚의 은으로 피복한 금/은 코어쉘형 나노입자를 합성했다. 그 후, 표면을 얇은 금으로 피복하여 금/은/금 더블쉘형 나노입자를 얻었다. 금의 심지로부터 일어난 전자이동으로 은쉘은 고전자 밀도 상태가 되어 산화와 갈바니 치환반응이 제어되었으므로 결함이 없는 금의 제2쉘을 형성할 수 있었던 것이다. 또 금/은/금 더블쉘형 나노입자는 은과 동등한 표면 플라즈몬 공명특성 및 표면증강 라만 산란활성과 금과 동등한 화학안정성을 함께 갖고 있었다. 이번에 개발한 금/은/금 더블쉘형 나노입자를 프로브로 이용하면 바이오센서의 비약적인 고감도화와 저가화를 기대할 수 있다. CJ

높은 인덕턴스 실현

적층 세라믹 코일 개발

TDK는 0603사이즈(0.6밀리×0.3밀리미터, 높이 0.3밀리미터)로 인덕턴스 180나노헨리를 실현한 적층 세라믹 코일 「MLG0603S 시리즈」를 개발했다. 지금까지 같은 사이즈에서는 120나노헨리가 최대였다. 주로 스마트폰 등의 고주파 회로용으로 제안한다. 1개 당 샘플 가격은 10엔. 이미 秋田縣 내에서 월 200만 개로 양산을 시작했다.

코일의 전극 형상 설계를 최적화한 이외에 종래 이상이 다층 적층화하여 높은 인덕턴스를 실현했다. 인덕턴스 값은 180나노 이외에 110나노, 120나노, 130나노, 150나노, 160나노헨리 등 6종류를 추가했다. 정격 전류는 50밀리암페어 ~ 600밀리암페어로 직류저항은 0.1옴에서 8.5옴. 사용 온도 범위는 마이너스 55℃ ~ 플러스 125℃. 유럽 특정유해물질규제(R ˚ HS)와 납을 사용하지 않는 땜질의 실장에 대응했다. 일간공업

소형 고압전원 개발

浜松호토닉스, 부품 개수를 삭감

浜松호토닉스는 이 회사 종래 제품에 비해 약 70% 소형화한 체적 약 4입방센티미터의 고압전원 「C10940」을 발매했다. 승압부품인 트랜스를 소형화하고 콘덴서 등의 부품 개수를 삭감하여 실현했다. 가격은 1만 7500엔. 일본 내외의 소형휴대기기 메이커용으로 3년 후에 연간 1만 개의 판매를 목표로 한다.

입력 전압 5볼트, 입력전류 230밀리암페어에 대해 출력전압은 1200볼트, 출력전류는 0.6밀리암페어. 소형화하면서 종래의 성능을 유지했다. 일반적으로 소형화하면 노이즈가 커지지만 대책 필터 등으로 노이즈를 50밀리볼트 이하로 종래 제품과 동등하게 낮추었다. 개인용 컴퓨터와 데이터 통신이 가능한 인터페이스 회로도 내장했다. 일간공업

SiC 채용 양산 라인

파워 반도체

富士電機는 기판에 실리콘(Si) 대신에 탄화규소(SiC)를 사용한 파워 반도체의 양산 라인을 松本製作所(長野縣 松本市)DP 설치한다. 자사 공장에 SiC의 양산 라인을 마련하기는 처음. 2012년 봄의 양산을 목표로 한다. SiC는 전력 절약 효과가 높은 차세대 파워 반도체로서 수요의 급신장이 전망된다. 조기에 생산체제를 정비하여 각종 기기의 에너지 절약 수요를 수용한다.

다이오드를 SiC를 사용하여 제조한다. 지난 가을 생산 규모를 결정. 투자액은 최대 수십억 엔이다. Si로 만든 게이트형 바이폴라 트랜지스터(IGBT)등과 조합시켜서 모듈로 출하한다. 산업기기용으로 공급한다.

富士電機는 이미 生産技術總合硏究所와 공동으로 産總硏의 茨城縣 내의 사업소에서 SiC제(製) 다이오드의 시작을 개시. 자사 공장에도 생산 라인을 설치하여 생산규모를 늘림으로써 앞으로의 성장시장에 대비한다.

富士電機는 2011년도에 파워반도체에 전사 투자액의 50%를 초과한 185억 엔을 투자하는데, SiC용의 투자분은 현시점에서 포함시키지 않은 상태이다.

전력 절약 효과가 있는 파워 반도체는 인버터에 도입하여 모터 제어 등에 사용된다. 단, 기판에 Si를 사용한 제품의 성능향상의 한계가 가까워 전력 손실을 Si 대비 반감 이상 가능한 SiC제가 2015년 이후에는 차세대의 파워반도체로서 유망시 된다.

野村증권 금융경제연구소의 시산으로는 파워반도체 시장은 2013년에 2009년 대비 64% 증가한 165억 달러에 달할 전망. SiC시장에 한정한 시장예상은 적지만 메이커에 따라서는 SiC반도체의 시장이 2019년에는 2010년 대비 30배인 8억 달러 정도 성장하리라는 전망도 있다. 미래를 주시하여 일본의 각 회사는 이미 생산체제를 정비하고 있으며, 2010년에 롬, 2011년 초에 三菱電機가 양산을 개시. 해외에서도 독일의 인피니온 테크놀로지즈와 이탈리아 프랑스 ST마이크로일렉트로닉스가 SiC사업에 주력하고 있다. 일간공업

테입캐스팅을 이용해 제작된 플랙서블 ITO 필름

투명전도성산화물은 평판디스플레이, 태양광전지등의 투명전극으로 널리 활용되고 있는 물질이다. 상업적으로 가장 널리 사용되는 투명전도성 산화물은 주석이 도핑된 인듐산화물(Tin Doped Indium Oxide)과 인듐-주석 산화물(Indium-Tin Oxide)이다. ITO라는 약자로 불리는 이 투명전도막은 일반적으로 스퍼터링과 같은 물리적 기상 증착법(PVD: Physical Vapor Deposition)을 통해 박막의 형태로 만들어진다. 하지만 University of Erlangen-Nuremberg의 Andreas Roosen의 연구팀은 PVD가 아닌 테입케스팅 기법을 이용하여 ITO 필름을 제작하는 기술을 개발했다고 한다. 테입케스팅은 PVD에 비해 훨씬 저렴하고 실용적이며 대면적의 필름을 제작하기에 용이한 기술이다. Roosen의 연구팀은 ITO분말과 바인더로 구성된 슬러리를 만들고 이 슬러리를 플랙서블한 PET 기판위에 테입케스팅으로 코팅한 후 슬러리가 코팅된 기판을 가열하여 바인더와 PET기판을 제거하는 방식으로 ITO 필름을 제작하였다. 연구팀은 제작된 ITO필름을 투명전도막으로 하는 전계발광소자를 제작했다. 이렇게 제작된 전계발광소자의 광학투과도는 60~70%정도를 나타냈다. Roosen의 연구팀은 PET필름을 제거하지 않은 ITO 필름도 제작하였으며 이렇게 만들어진 ITO필름의 경우 구부렸다 폈다를 반복해도 전기적 광학적 특성이 변하지 않음을 확인했다. University of Erlangen-Nuremberg 연구팀의 이번 연구결과에 대한 자세한 내용은 Journal of the American Ceramic Society에 개제된 논문(Tape Casting of ITO Green Tapes for Flexible Electroluminescent Lamp : doi:10.1111/j.15512916.2011.04836.x)을 통해 확인할 수 있다. ACB

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net