「보통 벽돌 및 화장벽돌」의 JIS 제정

얼마 전 「JIS R 1250(보통 벽돌)」은 규격 명칭이(보통 벽돌 및 화장벽돌)로 개정되어 2011년 11월 21일부 관보에 공시되었다. 지금까지의 규격은 일반적으로 구조용으로 이용하는 보통 벽돌에 대해 규정하고 있었다. 한편, 최근 외단열용 또는 벽돌이 쌓기(積み張り)(添積み)용 비구조 외벽 등에 이용되는 화장벽돌의 사용이 늘고 있다. 그러나 지금까지 비구조용 외벽으로 사용할 것을 전제로 한 화장벽돌의 품질 규격이 없어 화장벽돌을 JIS로 제정할 것이 요망되고 있었다. 따라서 일본벽돌협회는 (재)日本規格協會의 JIS 원안 작성 공모 제도를 활용하여 JIS 원안작성위원회를 설치하고, 이 규격의 개정에 착수했다. 이 위원회에서 검토한 결과, 각 명칭 모두 화장벽돌이 품질규격을 지금까지의 보통 벽돌에 추가하여 개정하기로 하였다.

주된 개정 부분은 최근에 외벽(비구조용)에 대한 벽돌의 사용에 대응하기 위해 화장벽돌을 추가하고, 규격명칭을 「보통 벽돌 및 화장벽돌」로 개정하였다. 또 동해(凍害)를 받는 지역에서 벽돌이 사용될 것을 고려하여 성능에 포화계수를 추가하였다. 벽돌의 동해에 대해서는 해외에서 100년 이상 이전부터, 일본에서도 70~80년 전부터 연구가 이루어져 각 연구자로부터 동해 판정에 이용할 포화계수의 수치가 제시되었다. 이들을 근거로 포화 계수는 0.8로 하였다. 단, 오래 된 실험 데이터에 기초한 것이므로 현재의 제품에 대한 데이터를 수집할 필요가 있다. 다음 번 개정 시까지 그 실험 데이터에 입각하여 규정값을 검토할 필요가 있다. 또한 화장벽돌은 보통 벽돌보다도 엄격하게 흡수율 9% 이하로 하고, 건축물의 장기간 사용의 관점에도 대응한 기준이다.

이 개정으로 보통 벽돌뿐 아니라 화장벽돌의 품질의 확립・향상 및 생산 및 판매면의 합리화에 기여할 것으로 기대된다. CJ

나노사이즈의 공기에서 투명・초단열 필름 개발

名古屋工業大學 세라믹스 기반공학연구센터 센터장 藤 正督 교수 등은 내부가 공기로 외경 약 10㎚~300㎚의 나노실리카 중공 입자를 이용하여 수지에 혼합하여 고분산시키는 기술을 개발하여, 두께 약 10㎛의 투명한 단열 필름(열전도율 0.019W/mK)의 제작에 성공했다. 개발한 단열필름은 통상의 필름과 비교하여 투명성이 높고 열은 90% 단열하면서 1LC을 95% 통과한다.

투명초(超)단열 필름의 성능을 확인하기 위해 파트너 기업인 그란덱스(주) 및 東洋包材(주)의 협력 하에 단열 필름과 2층 구조로 만든 대면적 필름을 제작했다. 이 연구실의 바닥 면적, 유리 면적이 같은 크기인 인접한 방의 한 편에 필름을 전면 부착 시공하고, 필름 유해에 대한 각 방의 실온 변화와 일사량을 조사했다. 어느 여름날의 일사가 관측되는 6시~16시에 대하여 실론이 25℃ 이상이 되면 에어컨이 온도를 감소시키는 동작을 하고, 이것을 반복하여 실온이 진폭한다. 필름을 시공한 실온 쪽이 진폭의 폭과 주기가 길다. 또 일사가 관측되지 않은 16시 이후는 필름 시공이 된 방에서는 온도 진폭이 거의 없어진다. 이상의 결과로 필름이 있을 경우에는 외부로부터의 열의 유입을 억제하며 동시에 에어컨으로 생성한 냉기가 밖으로 쉽게 빠져나가지 않기 때문에 실온이 오래 유지된다고 생각된다. 24시간의 소비전력량은 필름 시공이 없을 경우 약 9㎾h, 있을 경우는 약 6㎾h로, 필름을 붙임으로써 소비전력량이 30% 줄어든다는 것을 실증할 수 있었다.

이 실험은 산학 협동 하에 실시한 (독)科學技術振興機構(JST) 연구 성과 최적 전개 지원 사업(육성연구) JST 이노베이션 플라자 東海(2008~2010년도)의 지원 하에 이루어진 연구 성과를 사업화로 연결 짓는 최종 단계에 위치시킬 수 있다. 이 성과를 이어받아 파트너 기업 2개 사가 올봄부터 필름을 판매한다. 또 名古屋工業大學의 몇몇 빌딩에 실험시공 되어 있다. 유리의 비산방지와 방범효과도 있으므로 에너지 절약・안전・안심을 겸비한 필름으로 널리 도움이 될 것으로 기대된다. CJ

규회석 바이오세라믹생산을 위한 활성화필러

폴리머 세라믹전구체의 가장 큰 문제점은 열처리 중에 발생하는 크랙과 구멍이다. 이것은 폴리머에서 세라믹으로 전환되는 과정에서 일어나는 수축과 가스의 방출과 관련이 있다. 최근 이를 해결하기 위하여 활성화 필러를 이용하는 방법을 이용하고 있다. 이것은 퍼니스 안에서 세라믹으로 전환되는 동안 분해물이나 생성 가스와 화학적으로 반응할 수 있는 금속이나 금속 실리사이드 입자로 이루어져 있다. 그럼에도 불구하고 복합산화물에서 실리케이트를 소결하는 것은 여전히 어렵다.

최근 마이크로사이즈의 파우더나 나노입자와 같은 산화칼슘을 포함한 실리콘으로부터 생체물질로 알려진 규회석(CaSiO3)세라믹을 얻는 방법이 연구되었다.

이탈리아 University of Padova의 연구진은 Pensylvania State University와 Italian school 소속인ACerS 연구원 Paolo Colombo와 공동연구를 시작하였다. 그들은 활성화 필러 역할을 할 수 있는 마이크로 또는 나노사이즈 크기의 탄산칼슘을 포함한 폴리머 세라믹전구체를 사용하는 새로운 방법을 발견하였다. 규회석 세라믹을 얻기 위하여, 그들은 고체와 액체 실리콘을 사용하였다. 분출실험은 저온에서는 두꺼운 페이스트를 고온에서는 용해를 통하여 이루어졌다. 또한 연구진은 물질의 생체반응을 위하여 에퍼타이트 파우더를 첨가하였다.

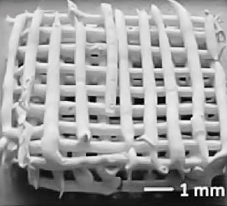

[그림] 활성화 필러와 폴리머 세라믹전구체를 이용하여 제조된 3D 규회석 뼈조직

이 연구에서 실리콘 레진의 분해를 통해 얻은 실리카는 필러를 통해 공급된 산화칼슘과 저온에서 반응하여 규화석 세라믹을 얻는다. 이 연구를 통하여 고온분출과 융합증착법을 이용해서 3D 뼈조직을 제조할 수 있었다. 또한 필러를 포함한 실리콘의 사용은 유연성을 갖고 있다는 것을 확인할 수 있었다.

미국과 이탈리아의 연구진은 분출 전에 각 성분을 섞는 방법과 같이 여러 공정 과정을 접목하여 기술을 발전시키는 노력을 하고 있다. 섞는 것과 융합증착는 앞으로 그들의 노력에서 많은 도움이 될 것이다. 이 연구는 Advanced Engineering Materials에 게제되었다. ACB

연료전지 소석회 사용하여 값싸게 올해 제품화

연료전지 벤처기업인 아쿠아페어리(京都市, 사장 相澤幹雄)과 京都大學은 소석회(수산화칼슘)을 원료로 사용하는 휴대형 연료전지를 공동개발 했다. 휴대전화의 충전기나 재해 시에 실외에서 사용하는 조명전원으로서의 용도를 상정. 소석회는 싼값에 입수할 수 있으므로 연료전지의 제조 원가 억제로 이어진다. 알루미늄과 물을 반응시켜 수소가스를 발생시키고, 수소가스를 산소와 반응시켜 발전하는 연료전지의 문제점은 알루미늄이 자연상태에서는 산화되기 쉽고, 산화막은 발전에 방해가 된다. 산화막을 제거하려면 카세이소다(수산화나트륨)등 강알칼리성 화합물을 사용하는 방법이 일반적인데, 한꺼번에 화학반응이 진행되므로 지속적, 안정적인 발전이 요구되는 전지에는 적합지 않았다.

京大공과연구과의 平尾一之 교수 등의 연구팀은 처리를 한 소석회를 사용하면 산화막을 서서히 제거할 수 있다는 것을 실험에서 최초로 확인했다. 이 지식을 바탕으로 소석회와 알루미늄 등을 포함하는 연료를 개발했다. 지금까지 이 회사가 개발하고, 제조 판매해 온 수소화칼슘을 이용한 수소 발생제에 대해 연료 원가를 5분의 1 이하로 낮출 수 있을 것으로 보고 있다. 이 연료의 재처리법에 관해서도 싼값에 저온에서 실시할 수 있는 방법을 찾아냈으며, 현재, 연구 중이다.

이 회사는 이미 전용 급수용기와 연료 카트리지를 준비하고, 발전 시에 주수(注水)하는 시스템의 중형 전지도 개발했는데, 새로운 연료를 채용하면 제품 가격도 3분의 1 정도로 낮출 수 있으리라 보고 있다. 휴대전자기기, 조명용 전원 등의 재해 시 비상용 전원뿐 아니라 실외 이용 전원용도로 올해 제품화할 계획이다. CJ

연료전환으로 CO2 삭감

■TOTO 小倉 제1공장■

온도 센서로 연소 효율 향상

위생도기로 일본 최고를 점유하고 있는 TOTO. 환경대책에 대한 대응도 빨라 1990년도부터 이산화탄소(CO2) 배출 삭감 등에 나섰다. 현재는 2017년도까지의 「TOTO 환경비전 2017」을 책정. 국내 제조 거점에서의 CO2배출량을 1990년도 대비 45% 삭감하는 것과, 배출 억제로 이어지는 제품 공급 등에 나선다.

TOTO는 일본에 위생도기와 수전(水栓) 쇠장식, 뉴세라믹스 제품 등 7곳의 생산 거점 이외에 제조 자회사 10개 사를 갖고 있다. 제조 거점에서 나오는 CO2배출량은 2010년도가 13.6만 톤. 2009년도의 12.9만 톤에서 약간이지만 증가했다. 2009년도는 리먼 쇼크의 영향으로 생산이 혼미했던 것에 대한 반동이다.

가장 CO2를 많이 배출하는 것이 위생도기 소성공정이다. 小倉 제1공장(北九州市 小倉北區)의 「터널 가마」라고 하는 소성가마의 전체 길이는 115미터. 변기 등을 24.5시간, 만 하루에 걸쳐 굽는다. 터널 가마는 도기의 갈라짐을 방지하기 위하여 입구부터 서서히 가열하여 중앙부의 온도는 최대 1200℃에 달한다.

이 회사는 환경에 대한 배려와 CO2삭감을 추진하기 위해 2000년대에 들어서 일본 내 생산거점에서는 연료를 지금까지의 경유에서 천연가스로 전환했다. 천연가스의 바이프라인이 정비되어 있는 6공장의 연료전환은 2006년에 완료. 小倉 제1공장 등의 위생도기 주력공장도 연료를 천연가스로 변경했다. 연료전환 완료 후인 2007년도의 CO2배출량은, 기준 년도인 1990년도의 21.7톤과 비교하여 6만 톤 감소. 이 가운데 약 2.1만 톤이 연료전환에 의한 것이다.

이 환경 비전 2017에서는 2017년의 CO2배출량을 12만 톤으로 할 목표를 내걸고 있다. 기준 년도인 1990년도와 비교하여 삭감률은 45%, 삭감량은 9.7만 톤이 된다. 2010년도 실적인 13.6만 톤에서 다시 1.6만 톤의 삭감 상 실적이 필요하다.

따라서 2011년도에 도입한 것이 터널 가마의 연소효율 향상과 버너의 제어 적정화, 가마의 불 넣을 때의 온도 상승 등 3가지 항목. 이 가운데 연소효율향상과 버너의 제어적정화는 밀접한 관계에 있다. 터널 가마는 공장에 따라 치수의 차이가 있지만, 전체 길이는 100미터 전후. 버너로 가열하고, 팬으로 열풍을 송풍한다. 지금까지 팬의 회전은 일정했지만, 가마 내의 온도가 적정하게 되도록 인버터로 제어하는 방식으로 바꿨다. 또 버너도 온도센서를 도입, 공기량을 조정하여 연소 효율을 최대화할 수 있도록 개선을 추가했다.

이러한 현장의 거듭된 개량과 함께 공장 전체의 리뉴얼 시에 연소효율이 상당히 높은 터널 가마의 도입도 추진한다. 올 4월의 가동을 계획한 TOTO서니테크노 滋賀공장 서쪽 건물(滋賀縣 湖南市)는, 환경을 배려한 이 회사의 자세를 상징하는 공장이 된다. 터널 가마에는 종래의 「기와식」이 아니라 최신의 「파이버식」을 도입한다. 벽돌식에 비해 CO2발생량은 약 70% 삭감할 수 있는 우수한 것이다.

--------------------------------------------------------

새 공정의 포인트

① 2017년도 CO2 발생량을 1990년도 대비 45% 삭감

② 위생도기를 소성하는 가마의 연소 효율 향상

③ 최신 공장에는 파이버식의 가마를 도입

--------------------------------------------------------

파이버식은 단열재를 활용하여 열이 가마의 외부로 방출되는 것을 억제한다. 적은 연료로 가마 안의 온도를 올릴 수 있다. 1992년도에 TOTO의 中津공장(大分縣 中津市)에 도입하여 이후 리뉴얼 혹은 신설할 가마의 대부분을 파이버식으로 하는 등 효율화를 추진하고 있다. 일간공업

나노 자석의 움직임 예측

암 온열요법 실용화 뒷받침

物材機構가 모의 기술

物質ㆍ材料硏究機構는 滋賀縣立大學과 공동으로 암의 자기온열요법에 사용할 나노미터 사이즈의 자석에 대해서 생체 내에서의 움직임을 예측하는 시뮬레이션 기술을 개발했다. 시뮬레이션에 의해 나노 입자의 크기와 모양, 주위의 점성 등에 의해 최적의 발열조건일 바뀐다는 것을 밝혀냈다. 치료할 때에 최적의 조건을 정하는데 도움이 되어 자기온열요법의 실용화가 가까워진 듯하다.

나노입자의 회전과 입자 내부의 자장 변화를 동시에 생각하는 설정을 만들어 실제 사용조건에 가깝게 했다.

나노 자석을 사용한 자기온열요법은 자성을 가진 나노입자를 약물송달 시스템(DDS)로 환부까지 보내고 밖에서 자장을 가해서 나노입자를 발열시켜 암을 사멸시키는 치료법. 미소한 암에 효과가 있는 부작용이 적은 치료법으로 연구되고 있다. 그러나 시뮬레이션과 실제 발열량에 차가 있는 경우가 많아 실용화의 과제가 되어 왔다.

시뮬레이션에 따르면 나노입자가 가진 늘어서기 좋은 방향을 결정하는 자장 에너지 이상의 자장을 가하면 자장의 방향으로 입자가 늘어서서 시간에 따라 발열량은 올라간다. 그러나 그보다 작은 자작이라면 자장에 수직으로 입자가 늘어서 발열량은 서서히 낮아진다. 조건에 따라 늘어서는 방향이 달라지고 그에 따라 발열량도 변한다. 일간공업

가시광 ⇒ 적외광

광파장 변환에 성공

阪大・東大 양자 중계통신에 길

大阪大學大學院 基礎工學硏究科의 井元信之 교수, 東京大學大學院 工學系 硏究科의 小芦雅斗 교수 등의 연구팀은 양자 메모리를 읽고 tM기 위한 광파장 변환에 성공했다. 실용적인 양자 계산과 양자 중계통신의 실현으로 이어진다.

양자 메모리로 정보를 읽고 쓰는 빛의 파장과 양자통신에서 사용하는 빛의 파장은 다르다. 이 문제를 해결하기 위해 양자정보를 유지한 채 파장 변환을 하는 기술이 연구되어 왔는데, 가시광에서 통신파장에 대한 넓은 대역(帶域)을 양자적으로 파장 변환하는 일은 지금까지 불가능했다. 이번에 최후의 과제였던 가시광에서 적외광으로의 속도가 빠른 양자 파장 변환을 실험적으로 실시하는데 최초로 성공했다.

차세대 고속계산기인 양자 컴퓨터와 「절대 안전」을 확보하는 암호통신인 양자암호통신의 실현을 위해서는 「0」과 「1」이 겹친 상태를 사용하는 「양자정보」를 읽고 쓰는 양자 메모리가 필요하다는 것을 알고 있다. 그러나 양자 메모리에 대한 읽고 쓰기에는 가사광이 사용되고, 한쪽의 광통신에는 적외광이 사용되므로 가시광과 적외광을 서로 변환하는 파장 변환 기술이 요구되고 있었다.

지금까지 적외광에서 가시광으로의 양자파장 변환과 가시광으로의 「양자가 아닌」파장 변환, 가시광에서 적외광으로의 처리속도가 더딘 변환은 실현된 상태였다. 일간공업

도금 폐액에서 아연

JFE엔지니어링, 올 봄 사업화

JFE엔지니어링은 용융아연도금 공장에서 나오는 산성 폐액(폐산, 廢酸)에 포함된 아연의 재활용 사업을 올 4월에 시작했다. 자원 재활용 사업을 하고 있는 자회사인 JFE환경(橫浜市 鶴見區)가 도금 처리공정에서 발생하는 폐액에서 아연과 철을 분리, 회수하는 기술을 확립했다. JFE환경이 도금처리업자로부터 폐산을 받아 회수한 아연을 아연 정련 메이커에 판매한다.

공장으로부터 회수 철과 분리하여 판매

용융아연도금의 폐산에서 아연을 회수하는 기술은 업계 최초라고 한다. 도금 처리 전의 금속의 세정에 이용한 염산 등의 폐산에는 아연이 5-15%, 철이 5-10%에 포함되어 있다. 폐액 처리는 현재, 철과 아연의 분리가 어렵기 때문에 알칼리액으로 중화한 후에 탈수하고, 아연과 철이 혼합한 고형물로 매립하여 처분하고 있다. 처분된 아연의 양은 동일본 지역만 연간 약 909톤에 달한다.

JFE환경은 수소이온농도(pH)에 의해 철과 아연의 석출조건이 각각 다르다는 점 등에 주목. pH 제어에 의한 처리 시스템을 개발하고 鶴見사업소(橫浜市 鶴見區)에 설치했다.

이 시스템은 폐산의 반응조(反應槽)에 알칼리액을 투입하여 pH를 강산성인 1미만에서 철의 산화에 적합한 5정도로 높일 수 있다. 그 후, 조(槽)에 설치한 산화장치로 공기를 주입하여 철이온을 산화하여 탈수공정을 거쳐 고형물로 추려낸다. 또한 철 제거 후의 조에 알칼리액을 넣어서 탈수하고, 아연의 고형물을 회수한다. 아연의 회수시간은 12-24시간. 아연 농도는 50% 이상으로 순정품에 가까운 품질이 된다고 한다.

우선 JFE스틸그룹의 아연 도금회사에서 폐액을 받는다. 순차적으로 그룹 외부에서도 받을 계획. 첫해에는 1700톤의 폐산을 처리할 전망. 또한 회수한 아연의 판매 수입을 전망할 수 있으므로 도금 처리업자가 JFE환경에 지불하는 폐액처리 비용을 종래의 매립 처리보다도 낮게 억제할 수 있으리라 보고 있다. 일간공업

그라펜 분리하여 만들다.

東北大 등

東北大學의 吹留博一 조교 등은 실리콘 기판 결정면의 방향을 바꿈으로써 「기판 위에 성장 시킨 그라펜(GOS)」을 금속성과 반도체성으로 분리시켜 만드는데 성공했다. 싼값에 대면적인 실리콘을 사용하는 기존의 디바이스 제조 기술로 가능하기 때문에 원가를 낮출 수 있다. 부분적으로 면(面) 방위를 바꾼 한 장의 실리콘 기판 위에서 3차원적인 구조를 가진 그라펜 집적회로(IC)를 만들 수 있는 가능성이 있어, 고속 동작하는 GOS-IC의 실용화로 이어질 수 있을 것 같다.

그라펜은 탄소로 만든 시트 위의 구조물. 전자를 쉽게 이동시킬 수 있는 정도가 실리콘의 100배 이상이라고 알려져 기판 위에서 성장시키면 실리콘 IC를 대신할 차세대 디바이스 재료가 될 수 있을 것이라고 하여 연구가 진행되어 왔다. 단 그라펜의 기능을 제어하려면 기판에 고가의 탄화규소(SiC)를 사용할 필요가 있었다.

실리콘 기판 위에 단결정 SiC 박막을 성장시키고 진공상태에서 가열하면 박막 표면이 그라펜화한다. 통상의 전자 디바이스에 사용되는 실리콘 기판의 경우, 면이 기울어지면 반도체성 그라펜이 만들어지고, 수평・수직면이라면 금속성의 그라펜이 만들어진다. 일간공업

투명도전성 필름

정전(靜電) 용량 타입 개발

帝人化成 스마트폰용 수요 대응

帝人化成(東京都 千代田區, 사장 酒井和行)은 정전 용량 방식 터치 패널용 투명 도전성 필름을 개발했다. 지금까지 저항막 방식 터치패널용 투명 도전성 필름을 전개하여, OA기기 등에 이용해 왔다. 앞으로는 스마트폰(다기능 휴대전화)과 타블렛 단말 등에 이용될 정전 용량 방식 타입의 시장이 크게 확대될 것으로 전망하고 개발하여 이미 샘플을 출하했다.

개발한 것은 투영형 정전 용량 방식용. 세로 전극층과 가로 전극층을 상하로 겹쳐서 손가락이 닿으면 세로축과 가로축 두 개의 전극열에서 좌표를 검지한다. 지금까지의 필름기술을 살려 광학 특성을 최적화하는 등으로 하여 필름에 도전재로서 성막한 인듐・주석산화물(ITO)의 패턴이 빛의 반사 등으로 찍어서 스마트폰 등의 이용 시에 시인성(視認性)이 저하하는 것을 방지한다. 샘플 출하에서는 경합 타사 제품과 비교하여 동등 이상의 평가를 받았다고 한다.

소재는 우선 폴리에틸렌 텔레프레이트(PET)필름으로 개발했다. 2011년도에 월 6만-8만 평방미터의 생산 체제를 정비했다. 생산설비는 기존 라인의 활용으로 투자액을 줄였다. 또 현재는 PET 필름과 함께 폴리카보네이트(PC)필름의 개발도 추진하고 있다.

2014년도까지 PET필름과 PC필름 모두 정전 용량 방식의 투명 도전성 필름에서 세계 점유율 50%를 목표하고 있다. 帝人化成은 PET필름과 PC필름 양쪽 모두 그룹 기업 내에서 원료부터 일괄 생산할 수 있다는 강점을 살려 시장을 개척해 나간다. 일간공업

<터치 패널의 저항막 방식과 정전 용량 방식의 비교>

구조 특징 주된 용도 사례

저항막 방식 누른 위치의 전압 변화를 검지

누르면 상하의 도전막이 접촉하여 위치를 특정 저가로 생산이 가능

장갑을 낀 채로나 펜 등 손가락 이외로도 입력 가능 자동차 내비게이션, PDA, OA기기

휴대전화 등

표면형 정전 용량 방식 손가락으로 터치하면 발생하는 정전 용량값의 변화를 검지

패널 네 귀퉁이의 전극에 전압을 가해 손가락이 닿았을 때의 정전 용량의 변화를 네 귀퉁이에서 측정하여 위치를 특정

전극면은 1층 비교적 큰 사이즈의 터치 패널에 적합하다. ATM,

대형 게임기

표 판매기 등의 자동판매기 등

투영형 정전 용량 방식 손가락으로 터치하면 발생하는 정전 용량 값의 변화를 검지

정전용량의 변화를 세로축과 가로축으로 배열된 상하의 매트릭스식 전극 패턴으로 검지, 위치를 특정 표면형과 비교하여 고속 . 고정도로 대응하며, 멀티터치가 가능

비교적 작은 사이즈의 터치패널에 적합하다. 스마트폰 타블렛 단말 등

유리면 정밀 마무리

레프라이트 연마 필름 개발

關西大와 공동으로

레프라이트(京都市 中京區, 사장 鳥取高明)는 關西大學 시스템 이공학부의 北嶋弘一 교수와 공동으로 액정 패널 등의 유리 표면 마무리 가공용 연마필름을 개발했다. 이 필름의 가공면에 지립(砥粒)을 섞은 반구상(半球狀)의 미세 돌기물이 규칙적으로 늘어선 마이크로 패턴을 형성했다. 기존의 연마 필름에 비해 연마 상흔이 잘 나지 않아 정밀한 마무리 가공이 가능하다. 가공 폭 10밀리-1000밀리미터에 대응한다. 가격은 1평방미터 당 2500엔. 월간 매상고 3000만 엔을 목표로 한다.

특수한 형태를 이용하여 백색 알루미나와 다이아몬드 등의 지립과 수지를 섞어서 눌러 성형하여 연마 필름을 제작한다. 필름 표면에 형성하는 반구 돌기물의 사이즈는 직경 70마이크로미터, 높이 30마이크로미터. 돌기 패턴은 같은 크기로 맞춰지므로 균일하게 가공할 수 있다. 연마 상처도 잘 생기지 않는다. 이 필름을 롤 상태로 하여 연마 장치에 세트하여 가공을 자동화할 수 있다.

액정 패널에서 불량의 원인이 되는 기판 표면에 부착한 카레트(유리 부스러기)와 점착물을 확실하게 제거할 수 있다. 자동차와 복사기용 원통형 부품의 연마에도 적용할 수 있다. 關西大의 北嶋교수는 연삭과 마무리 가공기술의 연구자로 이 필름의 제법 확립과 성능평가 등을 협력했다. 레프라이트는 야간도로 공사 등에 사용하는 반사재가 주력상품으로 연마재도 다루고 있다. 일간공업

일본식 기와

고색(古色)처리를 저가격화

創嘉瓦工業(愛知縣 高浜市, 사장 石原順二)은 낡은 듯한 느낌의 일본식 이부시 기와 「고색기와」를 올 1월부터 발매했다. 지금까지 어려웠던 연속 소성가마에서 고색 처리를 하여 저가격과 짧은 납기를 실현. 가격은 지붕의 평평한 곳에 사용하는 잔와(棧瓦, 가로기와)의 표준 사이즈(235밀리×265밀리미터)로 단독 가마의 고색기와보다 약 20% 싼 800엔. 2013년 1분기에 매상고 5000만 엔을 목표로 한다.

주로 신사나 절, 고택의 리폼용. 기와에 은색의 탄소막을 형성하는 소성 후의 훈화(燻化)공정에서 부탄가스의 양과 시간을 조정했다. 기와 표면의 탄소 피막에 얼룩을 낸 후에 다시 처리를 하여 자외선과 비바람에 노출된 경년(經年) 변화를 표현했다.

종래의 고색기와는 단독 가마에서 생산되어 소성에 3일이 걸렸다. 신제품은 하루 만에 소성할 수 있다. 또 단독 가마에서는 로트마다 기와의 치수가 일정하지 않은 문제도 있었다. 일간공업

三菱電機

희토류 사용량 30% 절감

서보앰프모터 8년 만에 쇄신

三菱電機은 범용 AC 서보앰프, 서보모터를 8년 만에 쇄신하여 네오듐 등 희토류(레아어스)의 사용량을 종래 기종 대비 30% 삭감한 「MELSERVO-J4시리즈」를 올 1월부터 수주하고 있다.

종래의 서보모터는 레아어스의 비등을 반영하여 1월부터 20% 인상했다. 종래 기종으로부터의 치환 등을 제안하여 「서보모터의 판매 점유율을 중국을 포함하는 아시아에서 현행 35%에서 40%로 끌어올리고 싶다」(宮田芳和 기기사업부 부사업부장)고 말하고 있다.

서보모터는 219기종을 투입한다. 가격은 6만 7000-191만 엔. 서보앰프는 26기종으로, 가격은 12만 8000-54만 엔. 각각 올해에 10만 대의 판매를 목표로 한다. 서보앰프는 주파수 응답성능을 종래기종 대비 약 20% 향상하고, 2.5 킬로헤르츠로 했다. 앰프 1대로 2대 이상의 복수 모터를 제어하는 일체형도 제품화했다. 대응할 서보모터는 동 15배 이상의 펄스 수의 400만 펄스엠코더를 탑재하고 있어 원활하게 동작한다. 모션 컨트롤러의 통신 속도는 동 3배인 전 2중 매초 150메가피코로 고속화했다. 안전기능도 갖추고 있어 전용 소프・트로 조작하는 기기를 한정할 수 있다. 일간공업

나트륨 이온 2차 전지

전해질에 수용액 시작 성공

충방전할 수 있는 마이너스극 발견

九州大學의 岡田重人 준교수 등 연구팀은 값싼 차세대 2차 전지로 기대되는 나트륨이온 2차전지에서 전해질에 수용액을 사용한 전지의 시작에 성공했다. 실용화하면 기존의 리튬이온 2차전지에 비해 4분의 1 정도로 원가를 낮출 수 있다고 한다.

시작한 전지는 비커셀 타입으로 용량은 기존 리튬이온 2차 전지와 비해 5분의 1 정도. 앞으로 대용량화를 추진함과 동시에 보다 실용에 가까운 코인셀 타입으로도 작동할 수 있도록 개량을 진행한다. 용량은 리튬이온 2차전지의 75% 정도까지 높일 수 있을 가능성이 있다고 한다.

기존의 리튬이온 2차전지의 전해질에 사용되고 있는 유기용매는 재료 원가와 프로세스 원가가 늘어나는데다가 타기 쉬워서 취급이 어렵다. 전해질을 수용액으로 치환하면 이러한 결점을 해소할 수 있는데, 전압이 높아지면 물이 전해분해하여 수소와 산소가 발생한다는 것이 과제가 된다. 이번에 시작한 타입은 경제성과 안전성의 특징을 살릴 수 있을 것으로 보고 전력 평준화 등 대형 축전지를 주요 용도로 상정하고 있다.

한편, 리튬이온 2차전지의 리튬이온을 나트륨 이온으로 바꾼 나트륨 이온 2차전지가 값싼 차세대 2차전지로 기대되고 있는데, 연구개발의 대상은 전해질에 유기용매를 이용한 것이 주류. 전해질에 수용액을 사용한 나트륨 이온 2차전지에는 적절한 마이너스극 재료가 발견되지 않았다.

이번에 나트륨과 티탄, 인산염으로 구성된 재료를 마이너스극으로 사용할 수 있다는 것을 실증했다. 플러스극에 나트륨과 망간, 산소로 구성된 재료를, 전해액에 황산나트륨 수용액을 이용한 결과 실온에서 충방전할 수 있었다. 모두 재료 원가는 기존의 리튬이온 2차전지보다 낮다고 한다. 일간공업

환경관련 연구 거점

LED용 사파이어 단결정

信州大가 공학부에 개설

소재에서부터 응용개발을 일원화

信州大學은 환경관련 기술의 연구 강화를 목적으로 공학부(長野市) 안에 「그린 메터리얼 디바이스(GMD)연구개발센터」를 개설했다. 나라의 중요 시책인 「그린 이노베이션」에 대응하여 센터에 전문분야가 다른 대학 내의 교수와 연구자를 모아 소재부터 제조기술, 응용 디바이스까지 연구 개발한다.

센터에는 발광다이오드(LED)재료의 사파이어 등의 결정 재료의 육성기술을 연구하는 「결정재료육성」, 태양전지와 광촉매 등의 고기능화를 꾀하는 「기능성 재료 합성」, 개발한 소재의 응용에 이치를 정하는 「응용디바이스 개발」등 3개 연구부문을 설치했다. 다른 학부의 참여와 산학 연대에 의한 공동연구도 추진함으로써 연구 성과의 조기 실용화를 지향한다.

LED용 사파이어는 센터 설립에 앞서 이루어진 千川圭吾 공학부 객원교수와 不二越機械工業(長野市)의 공동연구로 대형 단결정의 육성기술에 일정한 목표가 정해졌다. 앞으로는 가일층 대형화와 양산기술의 확립을 서두를 방침이다. 일간공업

잘 갈라지지 않으며 가벼운 세라믹스

탄소섬유・탄화규소 복합

東京大學의 香川豊 교수 등은 잘 갈라지지 않으며 가벼운 탄소섬유와 탄화규소(SiC)의 복합 세라믹스 재료를 개발했다. 철계 재료에 비해 1.6배 이상 내열성이 높고, 60% 이상 가볍다. 고속 네트쉐이프 성형기술을 확립하고 최종 제품에 가까운 형태의 재료를 만들 수 있기 때문에 원가 삭감을 전망할 수 있다. 고속 철도나 자동차용 브레이크 등에 응용을 기대할 수 있다.

나노미터 사이즈의 나노 입자를 사용하여 표면적을 크게 하고, 규소와 탄소의 반응속도를 높여서 SiC세라믹스 속에 탄소섬유를 균일하게 분산했다. 개발한 복합재료로 신칸센(新幹線)용 브레이크 디스크를 제조할 경우, 소결 온도는 1500℃ 정도이며 제조 일수는 약 하루. 종래의 세라믹스에 비해 열처리 원가를 몇 분의 1로 할 수 있다. 또 열처리 시의 수축이 적어 금속과 마찬가지로 절삭할 수 있기 때문에 가공 시의 낭비가 적다.

통상, 세라믹스는 소결에 2000℃ 이상의 고온이 필요하며 제조에 며칠이 걸린다. 일간공업

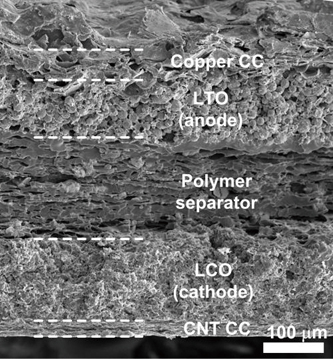

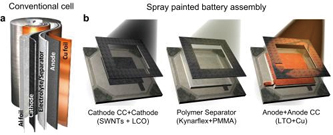

프린트 가능 리튬 이온 배터리 개발

라이스 대학 연구원들은 어떤 표면에도 프린트될 수 있는 리튬 이온 배터리를 개발했다. 라이스 대학 재료 과학자 Pulickel Ajayan의 연구실에서 개발된 재충전 가능 배터리는 일반적인 배터리에서 요소들을 각각 대표하는 스프레이 프린트된 층들로 구성된다. 이 연구는 Nature의 Scientific Reports에 최근 게재되었다.

이 방법은 배터리를 위한 일반적인 패키징에 저장 소자에 대한 모든 종류의 새로운 디자인과 집적화 가능한 훨씬 더 유연한 접근방법을 제공할 수 있다. 개선된 형상 계수(form factor)를 가지고 전력원을 개발하는 것에 대해서는 지금까지 많은 연구가 진행되어왔고 이 방법이 그 방향을 향한 발전된 단계를 제공하고 있다고 Ajayan 교수가 밝혔다.

라이스 대학 대학원생인 Neelam Singh와 그의 연구팀은 두 개의 전류 수집기, 양극, 음극, 중간의 폴리머 분리물질 등 다섯 층 요소의 각각을 위해 페인트를 가공, 혼합, 시험하는데 많은 시간을 들였다. 이 물질들은 물질들이 각 기판에 얼마나 잘 결합되는지 알기 위해 세라믹 목욕탕 타일, 플랙서블 폴리머, 유리, 스테인레스 강철, 맥주잔 위에 에어브러쉬법으로 착색되었다.

첫 번째 실험에서, 9개의 목욕탕 타일 기반 배터리를 병렬로 연결됐다. 한쪽은 백색 실험실 광으로부터 전력을 전환시키는 태양전지를 가지고 연결했다. 태양 패널과 가정 전류 모두에 의해 충분히 충전되었을 때, 배터리만으로 6시간 동안 “RICE”라는 글자를 가진 발광 다이오드들에 전원을 공급했다. 이때 배터리는 2.4 볼트를 공급했다.

연구원들은 손으로 페인트된 배터리가 목표의 약 10 퍼센트 내에서 전기용량을 일정하게 유지했다고 보고했다. 또한, 그들은 전기 용량의 매우 작은 하락만으로 60 번의 충전-방전 주기에 성공했다고 언급했다. 각 층은 최적화된 성태이다. 먼저, 양의 전류 수집기는 N-methylpyrrolidone 내 분산된 카본 블랙과 함께 정화된 단일벽 탄소 나노튜브들의 혼합이다. 두 번째 층은 결합 용액 내 리튬 코발트 산화물, 탄소와 초고순도 그라파이트(UFG)가 포함된 양극이다. 세 번째 층은 용매 혼합물 내 분산된 Kynar Flex 레진, PMMA, 실리콘 이산화물의 폴리머 분리 페인트이다. 네 번째 층인 음극은 결합물질 내 리튬 타이타늄 산화물과 UFG의 혼합이며, 마지막 층은 에탄올에 희석된 상용 전도성 구리 페인트인 음의 전류 수집기이다.

가장 어려운 부분은 기계적인 안정성을 얻는 것으로 분리층이 중요한 역할을 담당하고 있다. 연구원들은 나노튜브와 양극 층은 매우 잘 붙어있지만, 만약 분리층이 기계적으로 안정되지 않다면, 이 물질들은 기판에서 떨어져 나갈 것이라는 것을 발견했다. PMMA을 첨가하는 것이 분리층에 훌륭한 접착성을 얻게 해주었다. 일단 페인트 되면, 타일과 다른 물질들은 전해질을 가지고 주입되고 이후 열처리 봉인과 충전된다.

이 배터리는 작은 태양전지로 쉽게 충전된다. 연구원들은 충격에 강한 에너지 수집 장치를 만들기 위해 최근 보고된 프린트 가능 태양 전지와 페인트 가능 배터리의 가능성을 언급했다. 손으로 페인트된 배터리를 최신 방법들로 확장하는 것은 눈부신 발전을 가져올 것이다. 스프레이 페인팅은 이미 산업적인 공정이고 이로 인해 매우 쉽게 산업체로 이전될 것이다.

라이스 연구원들은 계속적으로 개선시킬 이 기술을 특허 출원했다. 그들은 공기 중에서 페인트된 배터리를 개발하기 더 쉬운 전해질을 찾고 있고, 수 많은 방법으로 구성될 수 있는 스냅-투게더 타일(snap-together tile) 형식을 배터리를 개발할 계획이다. 이러한 계획은 패러다임의 변화를 줄 수 있는 계획이라고 연구원들은 믿고 있다. GTB

그림 1. 5층 구조로 라이스 대학에서 개발된 스프레이 프린트된 리튬 이온 배터리의 전자 현미경 이미지

그림 2. 일반적인 리튬 이온 배터리는 통이나 다른 휴대용 용기 내로 활성 층들을 감싼다. 그러나, 라이스 대학 연구원들은 어떠한 표면들을 저장 소자로 변환시킬 수 있도록 이러한 표면 상으로 활성층들을 페인트하는 방법을 개발했다.

그림 3. 맥주잔이 라이스 대학에서 개발된 페인트 가능 배터리를 위한 유용한 기판으로 쓰여지고 있다.

빛을 소아 생체 내에서 발전

産總硏이 소자 CNT의 성질 활용

産業技術總合硏究所의 都英次郞 연구원 등은 카본나노튜브(CNT)가 빛으로 발열하는 성질을 이용하여 생체 내에서 발전하는 광열 발전 소자를 개발했다. 단층 CNT를 수지에 분산한 재료를 도포한 발전 소자에 레이저를 30분 동안 쏘면 최대 약 185밀리볼트 발전할 수 있었다. 원격조작으로 전력을 공급할 수 있어 체내에 이식하여 사용하는 심장 페이스메이커와 몸에 부착할 수 있는 웨어러블형 의료기구 등에 응용을 기대할 수 있다.

도전성 폴리머의 폴리 3-헥실티오펜을 사용하여 단층 CNT를 실리콘 수지 속에 나노미터 레벨로 분산하여 발열 효율을 높였다. 만들어진 복합재료를 비스마스 테르르형의 열전변환소자에 도포하고, 폭 4밀리×높이 4밀리×두께 4.4 밀리미터의 소형 발전 소자를 작성. 쥐의 등에 이식하고 레이저를 쏜 결과, 생체 내에서 최대 8밀리볼트의 발전을 확인할 수 있었다. 이때 체표면의 온도는 약 10℃ 올라가 있었다.

이식형이나 웨어러블형 의료기기에 주로 사용되고 있는 리튬이온 전지는 수명이 10년 정도로 지속적으로 전력을 공급하는 시스템의 개발이 과제였다. 앞으로는 열전변환재료와 레이저 조사 시스템을 개량하여 발전효율을 높여 기업 등과 공동으로 실용화할 계획이다. 일간공업

금속산화물박막의 밴드갭을 조정하는 새로운 방법

Oak Ridge National Laboratory(ORNL)의 그룹은 금속박막의 밴드갭을 성공적으로 최적화한 연구에 대하여 보고하였다. 이것은 광전자기기와 에너지 물질의 어플리케이션에 대한 새로운 문을 열었다.

금속산화물은 거칠고 고온의 환경에서도 작용할 수 있고 강유전특성을 갖고 있어 많은 관심을 받고 있다. ORNL의 Materials Science and Technology Division의 한 연구그룹은 lantha-num cobaltite로 치환된 강유전체인 bismuth titanate 박막을 층층 쌓아 밴드갭을 조절하고 크게 향상시키는 연구에 대하여 보고하였다.

밴드갭을 성공적으로 넓게 조정하는 것은 예를 들어 태양광전지의 태양광 흡수를 크게 향상시킬 수 있다는 것을 의미한다.

ORNL 그룹의 층층 성장 기술은 이호녕 박사에 의해 개발되었다. 그와 그의 동료들은 bismuth titanate의 밴드갭을 30 %가량 감소시키는 데 성공하였다. 이와 같은 발견은 Nature Communications 저널에 “Wide band gap tenability in complex transition metal oxides by site-specific substitution(doi:10.1038/ncomms1690)” 제목으로 게재되었다.

ORNL의 소식에 따르면, 이호녕 박사는 “우리가 밴드갭을 조정한 것은 복합산화물질의 원자 사이즈에서 조절하는 것을 기반으로 하였고 이를 통해 자연계에 존재하지 않는 새로운 인공 물질을 얻을 수 있었다. 에피택시 기술은 완전히 새로운 물질을 구상하거나 나노사이즈 이하의 박막 결정을 혼합물로 만들 수 있다.”고 전하고 있다.

이와 같은 방법을 이용하여 이 그룹은 복합 금속 산화물의 밴드갭이 1 eV 이상에서도 조절 가능할 수 있게 될 것이라 말하고 있다. 이와 관련된 특허는 현재 진행 중에 있다.

태양전지 외에도 ORNL은 이 기술이 LED, 디스플레이와 다른 전자기기에 이용될 수 있으리라 예상하고 있다. ACB

[그림] ORNL의 재료학자는 태양광 흡수를 보다 향상시킬 수 있는 새로운 복합산화물 박막을 합성 시킬 수 있는 기술을 개발하였다.

p-n junction을 갖는 편산화물을 이용한 전자기기 시대 도달

North Carolina State University의 Jagdish Narayan이 이끄는 그룹은 p-n junction을 갖는 편산화물 생산을 통하여 새로운 마일스톤을 제시하였다. 이것은 전기적 내성이 뛰어난 산화물 기반의 전자기기의 시대를 여는 발판이 될 수 있다.

Journal of Applied Physics의 새로운 논문에서 Narayan 그룹은 “나노단위의 자외선 엑시머레이저를 조사하여 얻은 c-sapphire 기판의 NiO 박막의 구조와 전기적, 그리고 광학적 특성을 체계적으로 변화시켰다고 보고하고 있다. 이 논문의 제목은 “Controlled p-type to n-type conductivity transformation in NiO thin films by ultraviolet-laser irradiation(doi:10.1063/1.3671412)”이다.

첫 번째로 그들은 단결정 NiO 박막을 c-sapphire 기판 위에 증착한다. NiO는 본래 p-type 반도체이다. 자외선 엑시머레이저를 주사하면서 그들은 표면의 NiO를 n-type 특성을 갖도록 전환시켜 p-n 계면을 생성한다. 그들은 레이저가 박막에서 NiO에 defect를 형성한다고 주장하고 있다. p-type 물질로의 전환은 산소 분위기 하에서의 열처리를 통해 다시 복구될 수 있다.

NCSU의 Narayan은 “p-n junction을 사용하는 데 있어서 공간적 시간적 선택성은 유례없이 조절할 수 있고 매우 높은 밀도의 산화물 전자기기의 특성을 얻을 수 있다. … 이것은 산화물 전자기기의 새로운 시대를 열 것이다.”고 말한다.

Narayan은 산화물을 이용한 p-n heterojunction을 만드는 이전 시도는 성공적이지 못 하였는데 이것은 각각 다른 산화물(예를 들어, p-type NiO/n-type ZnO)을 이용하기 때문이라고 설명한다. “우리는 이러한 문제를 피하기 위하여 같은 물질을 이용하여 p-와 n-type condution을 만들었다.”

저자는 그들의 논문을 통하여 p-type NiO를 n-type으로 전환시키는 기술은 산화물 전자기기의 산화물기반의 트랜지스터 응용과 p-n junction의 새로운 지표가 될 것이며 이에 따라 높은 전압허용한계, 고온에서의 안정성, 산소허용한계, 전자기기의 투명도 같은 다양한 특성들이 산화물을 이용한 소자에 요구될 것이라고 언급하였다. ACB

Pump-and-probe 레이저 방식을 통하여 빠른 상전이에

새로운 빛을 밝히다.

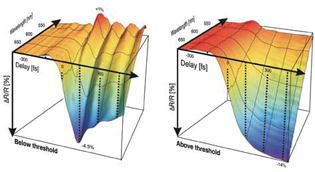

한 국제연구팀은 레이저를 이용하여 1조 분의 1초에 해당하는 매우 빠른 속도의 상전이를 확인할 수 있는 광학계를 발견하였다.

독일 Vanderbilt University와 Frits Haber Institute of the Max Plank Society의 연구진은 vanadium dioxide(VO2)의 상전이에 대하여 연구하였다. VO2의 상전이는 매우 빠른 속도로 이루어져 이를 관찰하기 쉽지 않다. 특히 VO2의 투명한 상과 불투명한 상으로의 변화는 가장 빠른 상전이로 알려져 있다.

이 그룹은 어떻게 VO2가 반도체성 투명한 상에서 금속의 불투명한 상으로 전이하는 지에 대하여 규명하려 노력하였다. 이러한 상전이는 150 °F 이상의 온도에서 이루어지며 이러한 특성은 VO2를 열감응 창문에 이용할 수 있는 가능성을 보여준다. VO2는 또한 레이저를 통한 빛의 진동에 의해서도 상전이가 이루어질 수 있다. 게다가 이 물질은 광학 스위치와 빠른 컴퓨터 메모리의 대체물질로 이용될 수 있다.

Vanderbilt의 Richard Hagland의 그룹은 VO2박막을 제조하고 특성을 측정하였다. VO2박막은 펨토초의 적외선 레이저를 이용하여 “pump-and-probe”방식을 적용한 FHI 그룹에 의해 만들어졌다. 이 방식은 상전이를 일으키면서 물질 표면의 반사도를 측정함으로써 상전이 과정을 시각적으로 확인할 수 있다.

Haglund는 우선 VO2의 전자가 스스로 재배열하고 반도체에서 금속상의 배열로 원자들이 움직이게 된다고 설명한다.

“이 기술의 진정한 힘은 X-ray를 통한 고가의 대규모 소스를 이용하는 물질을 미세하게 원자단위로 변화할 수 있다는 것이다. 이제 우리는 연구실 책상에 앉아 시각적으로 실험을 확인할 수 있다.”고 Fritz Haber Institute의 Alexander von Humbolt 멤버인 Simon Wall은 이야기한다.

“Ultrafast changes in lattice symmetry probed by coherent phonons(doi:10.1038/ncomms1719)” 논문은 Nature Communications 저널에 게재되었다. ACB

[그림] 진동손실: 유전상태에서 4개의 주파수에서 VO2결정 구조는 낮은 레이저 진동에 의하여 진동한다. 이러한 진동은 상단 왼쪽 그림에서 보인 것과 같이 반사도를 변화시킨다. 아래 그림은 레이저가 조사된 후 VO2의 진동이 멈추게 되는데 이것은 상전이 일어난 것을 의미한다.

원자 레벨의 초전도 재료

실리콘 표면 원자 1층 물질

物材機構가 발견

物質・材料硏究機構는 실리콘 표면의 금속원자 1층이 전기저항 제로의 초전도 특성을 갖는다는 것을 발견했다. 초전도 재료를 원자 레벨의 극한까지 얇게 만들 수 있다는 것을 밝혀낸 성과로, 초전도를 사용한 소자와 검출기를 고성능화하는 기술로 응용을 기대할 수 있다.

物材機構의 內橋隆 국제 나노 아키텍트닉스 연구거점 연구자와 中山知信 주임연구자 등은 실리콘 표면에 인듐이 1층만 쌓인 특수한 물질에 주목하고, 이 물질을 2.8K까지 차갑게 하면 전기저항이 제로가 되어 초전도 특성을 나타낸다는 것을 최초로 관측했다.

또한 전류값을 늘려 나가면 종래의 벌크 재료로 가능했던 초전도 자석과 동등한 큰 전류가 흐르게 할 수 있다는 것을 알았다. 전류의 크기는 물질 표면의 단원자의 높이의 단차(원자 스텝)으로 제어할 수 있다고 한다. 실리콘을 기판에 사용하고 있기 때문에 종래의 반도체 프로세스를 적용할 수 있다.

초전도 재료를 원자 레벨의 극한까지 얇게 만들 수 있게 되면 실증한 바와 같이 초전도 연산소자를 미세화, 고집적화하여 기존의 실리콘 소자를 치환할 수 있는 연구가 가속될 것으로 보고 있다. 양자 암호 통신 등에 이용하는 초전도 단일 광자 검출기의 소형화, 고효율화 등도 전망할 수 있다. 일간공업

쇼트피이닝을 통한 세라믹뒤틀림제거

리프스프링이나 경량화 유리와 같은 얇은 성형 세라믹은 구조가 간단하지 않고 제작 시간이 오래 걸리며 비싸다. 그리고 제작하는 동안 잔류응력과 변형이 일어난다. 게다가 잔류응력과 변형에 의해 쉽게 부서지기 쉬우며 제작 공정 또한 매우 비싸지게 된다.

Freiburg의 Fraunhofer Institutes for Mechamics of Materials IWM과 Berlin의 Production systems and Design technology 연구진은 얇은 세라믹 판의 변형을 줄이기 위하여 쇼트피이닝을 이용하였다. 최근 소식에 따르면, IWM 비즈니스 책임자 Wulf Pfeiffer는 “쇼트피이닝은 금속 가공에 흔히 사용되는 방법이지만, 이 기술은 세라믹에 이용되지 않았다. 왜냐하면 세라믹은 매우 깨지기 쉬워 마치 망치로 도자기를 내려쳤을 때처럼 부서지기 때문이다. 세라믹에 쇼트피이닝을 이용한다는 것은 매우 새로운 도전으로 받아들여진다.”고 말한다.

세라믹에 쇼트피이닝을 이용하는 데 중요한 세가지 요소가 있다. 첫 번째, 쇼트의 사이즈가 중요하다. 만약 펠렛이 매우 크다면, 세라믹 표면은 부서지게 된다. 두 번째, 쇼트의 속도는 일정 범위에 속해야 한다. 속도가 너무 늦다면 표면의 변형을 제거하기 충분하지 않고 또 너무 빠르면 표면에 손상을 입히게 된다. 마지막으로 쇼트피이닝 공정 시간이 적절해야 한다. 연구진은 “너무 많은 쇼트를 같은 부분에 자주 쏘이지 않은 것이 매우 중요하다.”고 말한다. ACB

[그림] 변형을 바로 잡거나 휘어지게 만들기 위하여 세라믹 리프스프팅에 쇼트 공정을 한다.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net