중국, 희토류 고효율 정제를 위한 기초연구 프로젝트 가동

최근 ‘973계획(기초연구 계획)’의 중대 프로젝트인 ‘희토류 자원 효율적 이용과 그린 분리에 관한 과학 기초 연구 프로젝트’(이하 프로젝트)가 중국 베이징(北京)대학에서 공식 가동되었다. 이 프로젝트는 희토류 자원개발과 고효율 정제(Purification)를 목적으로, 현재 통상적으로 사용되고 있는 P507보다 각종 지표가 업그레이드된 신형 희토류 추출용 용제(extractant)를 개발하기 위해서이다.

현 재 중국은 전 세계 희토류의 약 97%를 사실상 독점 공급하고 있다. 희토류는 프라세오디뮴, 세륨, 란탄, 네오디뮴, 사마륨, 가돌리늄 등을 총칭하는 희귀광물자원. TV, 휴대전화 등 전자제품을 비롯해 하이브리드차와 전기차까지, 통신 항공 자동차 의료 방위산업 등 거의 모든 산업분야에 없어서는 안 될 핵심소재다. 그래서 ‘첨단산업의 비타민’으로도 불린다.

재 중국은 전 세계 희토류의 약 97%를 사실상 독점 공급하고 있다. 희토류는 프라세오디뮴, 세륨, 란탄, 네오디뮴, 사마륨, 가돌리늄 등을 총칭하는 희귀광물자원. TV, 휴대전화 등 전자제품을 비롯해 하이브리드차와 전기차까지, 통신 항공 자동차 의료 방위산업 등 거의 모든 산업분야에 없어서는 안 될 핵심소재다. 그래서 ‘첨단산업의 비타민’으로도 불린다.

그러나 희토를 재생이 불가능한 자원이다. 비록 중국의 희토류 자원 매장량이 많지만 희토류 자원에 대한 종합 이용률이 낮고 채굴과 정련 과정에 오염이 심각하며 또 고효율 정제 수준이 낮아 희토류 산업의 지속 발전에 큰 영향을 미치고 있다. 따라서 희토류 고효율 정제 수준은 중국 희토류 산업의 지속 발전을 좌우하는 포인트가 되고 있다.

관련 전문가의 설명에 따르면, 프로젝트의 연구 내용에는 △신형 추출용 용제의 추출성능과 구입효과 관계에 관한 연구, △신형 추출용 용제 분자 디자인 모형 구축, △전형적인 희토류광의 구성, 구조와 표면상태 및 그에 대한 선변과 분해에 관한 연구, △희토류 추출의 미시적 과정에 관한 연구 및 계면 열역학 평형과 동력학 물질전달 방정식 구축, △미량잡질이 희토류 정제 과정에서의 전이 법칙에 관한 연구 등이 포함되었다.

또한 프로젝트는 7개 과제를 설정했다. 이 7개 과제에는 △고효율 희토류 추출용 용제의 분자 디자인, 합성과 성능, △추출 과정에 계면 분자/입자 상호 작용, △신형 고효율 추출장비의 디자인과 모의, △복잡한 시스템의 추출 이론 및 희토류 그린 분리 프로그램, △희토류 무수할로겐화물 및 금속 고순화 과정의 과학기초 등이 포함되었다.

한편, 베이징대학 얜춘화(嚴純華) 교수가 프로젝트의 수석과학자를 맡게 되며 프로젝트는 베이징대학, 칭화(淸華)대학, 중국과학원 상하이(上海)유기화학연구소, 창춘(長春)응용화학연구소, 둥베이(東北)대학 등의 연구자들로 구성된 연구진에 의해 완성된다. 그리고 중국 과학기술부 기초연구사(司)도 프로젝트 실시에 동참하게 되며 프로젝트에 대한 감독 관리를 강화하게 된다. GTB

유전자의 조절기능 「올무형 인트론 RNA」

형광검출법 개발

理化學硏究所와 早稻田大學의 연구팀은 오랫동안 쓰레기로 여겨져 왔으나 최근에는 다른 유전자의 조절기능 등을 갖고 있다고 여겨지고 있는 「올무형 인트론 RNA」의 형광검출법을 개발했다. 지금까지 유효한 검출법이 없었던 동(同) RNA를 용액 1리터 당 500비코몰의 감도로 검출할 수 있다. 세포 내에서의 동 RNA의 검출도 가능하여 신기능 발견으로 이어질 가능성이 있다.

끈처럼 뻗은 구조를 가진 통상의 RNA와 달리 올무형 인트론 RNA는 복잡한 구조를 갖기 때문에 검출이 어려웠다. 연구팀은 2009년에 표적이 되는 RNA에 2종류의 화합물을 결합시켜 형광이 나오도록 하는 RNA의 검출 방법을 개발. 이번에 올무형 인트론 RNA와 결합했을 경우에만 형광을 나타내는 화합물을 만들었다. 생체를 구성하는 단백질을 만들려면 유전정보인 DNA에서 필요한 성분만을 추출할 필요가 있다. DNA의 유전정보의 복사인 메센저(m) RNA 전구체에서 단백질 합성에 관계가 없는 성분을 올무형으로 하여 잘라내어 단백질의 합성에 필요한 완성형 mRNA를 만들 수 있다. 일간공업

레아어스 포함하는 새 광물

佐賀・東松浦半島에서 발견

九州大學은 佐賀縣의 東松浦半島에서 희토류인 이트륨을 포함하는 신종 광물 2종을 발견했다. 마그마가 굳어서 만들어진 현무암에 포함되어 있었다. 판상 결정을 「세젠세키(비전석, 肥前石)」, 육각 주상 결정을 「이트륨 무라브드펜」으로 명명했다. 이 가운데 이트륨 무라브드펜은 인산염 광물. 현무암 안에서 레아어스 원소를 포함하는 이 광물이 보고되기는 세계 최초라고 한다.

이 대학 연구원 지구혹성과학부문의 上原誠一郞 조교 등 연구팀이 발견, 국제광물학연합(IMA)의 신광물・광물명・분류위원회에 승인을 받았다. 세계에 널리 분포한 유사한 현무암에서 라브드펜이 발견될 가능성이 있다고 한다.

九大에 따르면 앞으로는 東松浦半島에만 존재하는가 하는 연구가 필요한데, 반도 지하에 레아어스 광물이 모여 있을 가능성도 있다고 보고 있다. 일간공업

암치료에 이용되는 질화붕소나노튜브의 발견

대부분 과학자들은 탄소 소재의 나노튜브에 대한 관심을 보여왔다. 하지만 미국과 국제 연구기관의 연구자들은 최근 췌장, 간, 폐, 뇌와 전립선과 같은 연한 조직의 암 세포 표면에 침투하여 치료할 수 있는 질화붕소 나노튜브(Boron Nitride Nanotube, BNNT)에 관하여 발표하였다.

이러한 치료법은 비가역적 전기천공법이라 하는데 이것은 치료가 어려운 연한조직의 암에 적게 침투하여 새로운 방법이다. 이 방법은 암세포 멱에 침투하여 높은 진폭의 전기파를 짧고 지속적으로 준다. Jefferson Lab 웹사이트에서 현재 BNNT LLC의 수석연구원 Michael W. Smith는 “비가역적 전기천공법은 암세포 벽에 구멍을 뚫는 방식이다.”고 말한다. “세포는 아무렇지 않게 지내다가 ‘오, 무엇인가 잘못되었다’고 느끼면서 스스로 자살한다. 이것은 돌출이라고 한다.”고 그는 설명한다.

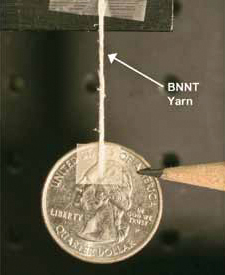

[그림] 처음으로 상업화된 BNNT는 1mm 지름과 3cm 길이로 짜여 있다

Jefferson Lab에 따르면, Smith는 Pisa의 Institute of Life Sciences, Scuola Superiore Sant’ Anna의 연구에 대한 글을 읽고, 연구진들에게 Jefferson Lab/NASA Langley/National Institute of Aerospace BNNTs을 위한 고품질의 샘플 공급을 제안하였다. BNNT는 고결정화 구조의 작은 지름을 갖는다. 구조적으로 그것은 또한 표면에 매우 적은 결함을 갖고 매우 길며 유연하다. 새로운 BNNT를 이용한 시험관 실험에서 이탈리아 연구진은 BNNT를 결합한 IRE 치료방법이 그렇지 않은 경우(40%)보다 암세포를 두 배 이상(88%)으로 죽일 수 있었다. “세균배양용 페트리 접시 안에서 두 배 이상의 효과를 보였다. 따라서 우리의 나노튜브 기술을 이용하면 두 배 정도의 효과를 보일 것이다.”고 Smith는 말한다. 3월 22일 Smith의 회사는 연구의 과학적 상업적 이용권과 개발 상품화에 관한 권리를 취득하였다.

연구진들은 현재 BNNT 생산의 대량화와 순도 향상에 대한 연구를 진행하고 있다. 그들은 현재 연구가 아직 초기단계에 머물고 있고 다름 단계에 쥐를 이용한 실험이 진행될 것이라 말하고 있다. Jefferson Lab에 따르면 이탈리아 연구진이 공급하는 BNNT는 진공 속에서 레이저로 붕소타겟을 주사하여 붕소가스를 생성하면서 만들어진다고 한다. 그리고 그 가스는 콘덴서의 금속 와이어에 노출되면 액체 붕소가 되어 한 방울씩 떨어진다. 그리고 모인 붕소액체는 실소와 반응하여 BNNT고 만들어진다.

이 연구는 Technology in Cancer Research and Treatment에 게재되었다. ACB

파나소닉 에코시스템즈

백금이 불필요한 촉매 양산

배기가스 정화, 분해 원가 감소

파나소닉 에코 시스템즈(愛知縣 春日井市, 사장 田中昌行)은 백금을 사용하지 않고 디젤 엔진의 배기가스를 정화할 수 있는 촉매를 양산한다. 고가인 백금이 없어도 대기오염을 일으키는 입자상 물질(PM)을 재빨리 분해할 수 있는 독자 촉매의 성능이 인정되어 산업용 기기 메이커에 채용이 확실해졌다. 자동차용으로도 채용을 넓혀 2018년도를 목표로 매상고 200억 엔을 지향한다.

본사공장에 전용 설비를 도입하여 촉매의 제조와 DPF라고 불리는 필터 기재에 대한 촉매의 코팅을 한다. 생산능력과 투자액은 비공개.

정화시스템은 일반적으로 탄화수소와 일산화탄소를 분해하는 부재(DOC)로 구성되고, 최근에는 질소산화물을 분해하는 요소 SCR시스템의 이용도 늘고 있다. 일본과 구미에서 자동차와 산업용 기기 두 분야에서의 배기가스 규제 강화에 따라 관련 소재의 수요 증가를 전망할 수 있다. 그 중에서도 고가인 백금의 사용량 삭감은 중요한 과제가 되고 있었다.

이 촉매는 알칼리계 금속을 사용한 복합산화물로 원료를 값싸게 안정적으로 조달할 수 있다. 종래의 백금계 촉매는 질소산화물(NO2)의 산화 작용을 사용하여 정화하고 있었는데, 새로운 촉매는 NO2없이 직접 PM을 분해한다. 남은 NO2를 발생시킬 필요가 없어 배기가스 처리 시스템 전체를 저가화할 수 있다.

종래의 촉매와 비교하여 약 20% 정도의 저온에서 동등한 성능을 발휘하여 온도를 유지하기 위한 연료가 적게 들기 때문에 에너지 절약화로도 이어진다. 일간공업

DARPA에서 요구하는 초음속비행기의 고온물질 데이터 확보를 위하여 UCSB팀이 고온 변형 측정법을 제시하다

지난 8월 DARPA는 초음속 비행기 Falcon HTV-2의 두 번째 테스트 비행을 수행하였다. 이 테스트는 비행 시작한지 9분 후 비행기가 태평양에 뛰어들었을 때 중지되었다. 그 당시 실패의 이유에 대해서는 불확실하고 당혹스러운 따름이었다. 당시 이 프로젝트의 프로그램 매니저인 USAF의 Maj. Chris Schulz는 “우리는 이것을 받아들이고 더욱 연구하여 다시 시도할 것이다.”라고 전하였다.

다음의 상황에 대하여 파악하기 위하여, DARPA는 비행 동안 수집된 데이터를 평가하기 위하여 정부와 학계 전문가들의 도움을 받기로 하였다. 당시 테스트했던 비행기는 검증된 기술과 데이터 수집을 통하여 제조되었다. ERB는 이번 테스트에 관한 결과를 평가하기 위하여 비행 동안의 데이터를 충분히 보유하는 데 노력하였다.

이 프로그램의 목적은 초음속의 속도를 이용하여 세계 어느 곳이든 한 시간 내에 도달할 수 있는 비행기를 만드는 것이다. DARPA에 따르면, 8월 11일의 비행테스트는 3월 20일의 테스트 때의 초반 3분과 비교하였을 때 보다 안정적이고 공기역학적으로 속도 증가 조절에 성공적이었다. 그리고 비행기는 테스트 당시 당초 예상했던 것보다 100배 강한 충격파 방해를 겪었다. 비행기는 첫 충격파에 대하여 빠르게 적응하고 DARPA의 Acting Director Kaigham Gabriel가 설계한 프로그램을 유지하면서 비행을 마쳐 성공적인 결과를 얻었다. Gabriel은 이 테스트를 통하여 초음속 비행기를 위한 공기역학 조절에 대한 이해가 충분히 이루어졌다는 것이 확인되었다고 언급하였다.

그렇다면 어떻게 해야 비행조절을 보다 성공적으로 할 수 있을까? ERB는 HTV-2 Flight 2의 비행이 성공하지 못한 가장 큰 원인은 비행안전시스템이 작동되면서 생성되는 여러 가지 문제들에 의한 이착륙시 이용되는 소형제어로켓이 달린 보호각의 감소로 추측하고 있다. 이것은 비행기가 사막이나 해양에서 비행시에 최적화 되어있다.

비행기 설계엔지니어들은 비행기 표면을 얇게 할수록 변형한계점에 쉽게 도달한다는 것을 알고 있다. 그러나 비행기의 표면은 처음 예상과 달리 비행기에서 분리되어있다. 이를 통하여 생긴 틈은 표면이 벗겨지는 원인이 된다. 갑자기 표면이 벗겨지는 것을 방지하기 위하여 보다 강하고 충격에도 잘 견디는 비행기 표면이 필요하다. 결국, 표면의 벗겨짐을 일으키는 충격파를 견뎌야 한다.

오래된 격언 중 우리는 실패를 통하여 성공에 도달할 수 있다는 말이 있다. DARPA를 통하여Schulz는 두 번째 비행 테스트를 통하여 얻은 데이터는 대기에서 있었던 3월 20일 비행의 불확실성과 방열물질의 특성에 대한 새로운 정보를 알려주었다고 말하고 있다. 즉, 비행 동안 얻은 데이터는 추측과 통계법을 통하여 디자인된 비행기가 3월 20일 비행에서 겪었던 극도의 환경에 대하여 충분히 고려되지 않았음을 보여준다. Schulz가 말하길, “이러한 발견을 통하여 얻은 결과는 미래 초음속 비행기의 향상된 방열구조에 대한 관심이 필요하다는 것을 보여주었다는 것이다. 오로지 실제 비행 결과를 통하여 얻을 수 있는 결과다.”

DARPA는 프로그램의 다음 단계는 비행기 외부 표면의 열적 불확실성과 열스트레스의 허용치에 대하여 파악하는 것이라고 발표하고 있다.

그러나 고온에서 정확히 물질의 특성을 파악하는 것은 쉽지 않다. 또한 물질들이 고온에서 제 역할을 수행하지 못 한다. 현재 연구중인 물질은 내화성의 비산화물인 C/SiC와 내화성 붕소화물이 있다. 현재 미국에서는 National Hypersonic Science Center for Materials and Structure의 지원 하에 여러 대학과 회사가 이에 대하여 연구하고 있다.

최근 그 중 한 그룹인 University of California, Santa Barbara 연구진이 고온에서 변형을 측정할 수 있는 방법에 대하여 논문을 발표하였다. 저자인 Mark Novak과 Frank Zok은 극도 환경의 물질개발은 연구실 환경을 평범하지 않도록 다시 조절하는 것이 필요하다고 강조하고 있다.

Review of Scientific Instruments에 게재된 논문에서 그들은 변형과 변위를 측정하기 위하여 Digital Image Correlation(DIC)를 이용하였다. DIC는 고온에서 사용할 때 광학적이고 비접촉하는 방법을 이용한다.

변위는 변형되지 않은 상태에서 변형되었을 때 샘플 표면 반점들의 패턴 이미지를 이용하여 측정된다. 변형은 변위장 간의 차이에 의하여 측정된다. 이 기술은 변형 눈금이 사용되지 않는데 이것이 공간해상도를 더 높고 정확하게 한다고 보고하고 있다. 또한 열경사도와 기계부하에 관한 샘플을 파악할 수 있는 장점이 있는데 이것은 변위 이탈에 대하여 확인할 수 있기 때문이다.

하지만 이미지상에 있어서 열복사로 인한 불빛과 구분 될 수 있는 조명 소스가 필요하다는 단점이 있다. 또한 대기에서 측정될 때 열의 퍼짐 현상 역시 극복되어야 한다. 마지막으로 표면 반점 패턴이 열적으로 안정하고 온도에 따른 대비가 일정해야 한다.

“High-temperature material testing with full-field strain measurement: Experimental design and practice”(doi:10.1063/1.3657835) 논문은 Novak과 Zok이 CO2 레이저를 조명으로 사용하여 C/SiC 화합물과 nickel기반 합금(Inconel 625)의 특성에 대하여 보고하고 있다. 알루미나와 지르코니아 페인트는 혼합물에서 반점의 대비를 뚜렷하게 하는데 도움이 된다. 초합금은 산화시킴으로써 어두운 백그라운드가 생성된다. 열퍼짐은 “에어나이프”를 사용하여 조절될 수 있다. 에어나이프는 샘플의 표면을 가로질러 공기를 불어넣음으로써 난류를 최소화시킬 수 있다. 비록 에어나이프가 열퍼짐 현상을 완전히 막지 못 하지만 정확한 이미지를 얻고 변형도의 표준편차를 세자리 줄이는데 도움이 된다.

그들은 1500℃ 이상에서 모든 영역의 변형에 대해 도면화할 수 있고 열에 대한 기계역학적 특성에 대한 온도한계는 조명과 긴 파장을 필터링을 통하여 높일 수 있다고 주장하고 있다. ACB

ICG의 제약품용 유리의 로드맵

약학계에서 작은 플라스틱 조제약병을 선호하는 경향이 있지만 예를 들어 과민성 쇼크를 일으키거나 자기피하주사기 알러지로 고통 받는 사람들을 위하여 몇몇 조제약품은 유리병에 포장되기도 한다. 그리고 의사나 간호사가 주사약을 주사기에 주입하는 유리약병 또한 자주 볼 수 있다.

American Pharmaceutical Review 웹사이트에 따르면, 연간 230억 정도에 해당하는 98% 가량의 주사주입약물은 유리에 담겨 판매된다.

최근 International Commission on Glass(ICG) 회의의 주된 관심은 조제약품 유리병의 강도와 회복력이다. 3월초 ICG는 베를린에서 유리와 조제약품 전문가를 모셔놓고 쉽게 깨지지 않고 화학적으로도 안정한 포장 소재에 관한 연구개발의 필요성에 대하여 토론하였다. ICG의 보고에 따르면 회의를 통하여 병의 갈라짐 현상, 흡착효과와 거대분자의 영향 등을 포함하여 제약제품의 유리병 표면에 대한 이해에 대한 연구를 진행하여 2015년 발표할 예정이다. 또한 ICG는 유리병의 질을 높이고 추출하거나 여과할 수 있는 금속이온과 윤활유에 대한 연구 역시 2015년에 발표할 것이라 전하였다. 그러나 대부분 약품 사용과 운송 시에 쉽게 일어나는 유리 깨짐과 실리콘 오일과 거대 분자의 오염 문제 역시 해결해야 할 중요문제라고 언급한다. 참석자들은 또한 ICG에서 제약용 유리에 대한 기술적 컨퍼런스의 필요성에 대해서 이야기하고 있다. ACB

어드밴스트 메타리얼

레아메탈 개발 강화

광산권익 확보에 융자 늘려

어드밴스트 메타리얼 재팬(AMJ, 東京都 千代田區, 사장 中村繁夫)는 올해부터 철에 레아메탈(희소금속)등을 더한 페로알로이(합금철)와 레아메탈 광석의 취급을 강화한다. 제강품(製鋼品)의 원재료로 일본의 소재산업용으로 수욕 전망될 것으로 판단했다. 해외의 수입량을 늘리는 이외에 자원 확보를 위해 제3자의 광산 개발에 대해 개발자금을 융자하는 융자매광(融資賣鑛)의 비율을 높이다.

페로알로이는 내식성과 내열성과 같은 기능을 갖춘 제강품의 원재료가 된다. 레아메탈을 사용한 것으로는 페로몰리브덴과 페로텅스텐 등이 있다. 이들 수용 확대가 전망되는 레아메탈계 페로알로이의 취급도 넓혀 나간다.

AMJ는 광석 속의 불필요한 광물을 제거한 레아메탈 정광(精鑛)을 일본용으로 수입하고 있고, 몽골산(産) 몰리브덴 정광 등을 취급하고 있다. 앞으로는 해외에서 레아메탈 광석을 안정적으로 확보하기 위해 융자 매광의 비율을 높일 방침. 융자 매광은 제 3자의 광산 개발에 대해 개발 자금을 융자하는 것으로 산출 광산물을 장기간 매입할 수 있다고 한다.

이 회사는 2011년 11월, 중국에 자회사를 설립. 레아어스(희토류)와 텅스텐을 중심으로 주요산출국인 이 나라에서 레아메탈의 공급확보를 추진하고 있다. 한편 태나다와 호주 등의 자원국과 브라질, 인도, 러시아, 몽골 등의 신흥국에서의 자원 확보도 병행하여 진행해 나간다. 일간공업

세라믹스・비닐폴리머 입자

고추냉이 효소로 간단히 합성

千葉大學의 桑折道濟 조교, 谷口竜王 교수의 연구팀은 서양 고추냉이에서 유래된 효소를 사용하여 실온에서 세라믹스와 비닐폴리머의 코어쉘 입자를 합성하는 기술을 확립했다. 공업적으로 중요한 원료가 녹지 않고 분산된 불균일한 상태의 용액 속에서 합성할 수 있다. 금속이나 유기 시작을 촉매로 사용하지 않는데다가 반응온도가 낮기 때문에 환경부하가 작다. 만들어진 입자는 도료나 코팅제, 전자기기 부품과 같은 분야에 응용할 수 있다.

효소를 촉매로 사용하는 합성법은 독성이 낮고 온화한 조건에서 반응하므로 환경부하가 낮다. 또 금속 촉매는 반응 후에 모양이 변하기 때문에 재이용이 어렵지만, 효소는 반응 후에 원래의 구조로 돌아가기 때문에 재이용할 수 있다. 아울러 큰 장치가 필요치 않아 원가 절감도 기대할 수 있다. 다만 종래의 효소합성법은 원료가 균일하게 녹은 상태에서만 합성된다는 것이 공업화의 과제였다.

직경 100나노미터의 실리카 입자 표면에 반응이 시작되는 계기가 되는 구조를 만들고, 입자 표면에서 폴리머를 합성할 수 있도록 했다. 반응 개시점을 가진 실리카 입자와 폴리머의 원료가 되는 아크릴아미드 모노마를 물속에서 분산시키고 효소를 넣으면 30℃에서 반응이 시작되어 3시간 정도면 완료된다. 원료인 모노마의 농도 등의 조건을 바꾸면 바깥 측에 형성되는 폴리머층의 두께를 10~200나노미터의 범위에서 제어할 수 있다.

물에 녹는 비닐계 고분자라면 아크릴아미드 이외에도 응용할 수 있다고 한다. 앞으로는 효소를 회수할 수 있을만한 시스템의 구축과 반응효율을 올리는 반응개시점의 작성과 같은 개량을 추진하여 실용화할 계획이다. 일간공업

전해액 원료 중국에서 생산

宇部興産 연 생산 10만 톤 공장 설치

宇部興産은 5월에 중국에서 리튬이온 2차전지용 전해액의 원료가 되는 탄산디메틸(DMC)을 제조하는 합병회사 「河南碳一新能源」을 설립한다. 자본금은 2억 8800만 원(元, 약 37억 엔). 2020년에 300억 엔의 매상을 목표로 한다.

실설되는 합병회사는 중국 제2의 석탄사업회사인 河南煤業化工集團의 화학 자회사, 河南省 中原大化(河南省 濮陽市)가 51%, 중국의 화학품을 다루는 상사인 하이켐(東京都 千代田區)과 宇部興産이 24.5%씩 출자한다.

宇部興産이 제공할 DMC 제조 라이선스를 기초로 濮陽 시내의 中原大化의 공장 근처에 생산능력 연 10만 톤의 제조 설비를 신설하고 2013년의 가동을 목표로 한다.

같은 해에 중국에서 실설 예정인 미국 화학 대기업 다우 케미컬과 합병에 의한 전해액공장용 원료의 안정 조달로 이어진다. 일간공업

리튬전지 세퍼레이터

宇部興産, 사카이(堺)에서 생산

宇部興産은 2013년도 초에 사카이 공장(堺市 西區)에서 리튬이온 2차전지(LIB)용 세퍼레이터(절연재)의 생산을 시작한다고 발표했다. 이 회사의 세퍼레이터 생산 거점은 宇部케미컬공장(山口縣 宇部市)에 이이서 두 곳 째. 투자액이나 생산규모는 공표하지 않았지만, 단계적으로 사카이 공장의 생산능력을 끌어올릴 계획. 2014년도 말에 두 공장 합계 생산능력을 연 2억 평방미터로 만들 것이다.

LIB는 휴대전화나 컴퓨터용도를 위해 보급되고 있는데, 앞으로는 전기자동차와 하이브리드 자동차의 생산 확대로 수요증가가 전망된다. 따라서 사카이 공장에 제2 생산거점을 설치. 현재, 10% 미만으로 5위에 그린 세퍼레이터의 세계 점유율을 올리는 결과로 이어나간다. 2011년 2월에 설치한 日立마크셀과의 합병회사, 宇部마그셀(京都府 大山崎町)에서 생산하는 내열성이 우수한 도포형 세퍼레이터용 부재도 사카이 공장에서 공급한다. 일간공업

액정 터치패널 배선재

구리망간 합금 활용

희소금속보다 가공 용이

日立電線은 구리망간 합금을 이용한 액정 터치패널용 배선재(타깃재)를 개발했다. 무산소 구리에 미량의 망간을 첨가함으로써 터치패널 부재에 사용하는 투명 아모르파스(비정질)산화물 반도체와의 밀착성을 향상. 유리 기판 위에 구리망간 막을 형성하여 벗겨내는 실험을 실시한 결과 잔존율 100%를 실현했다. 구리망간 합금은 티탄이나 몰리브덴 등의 희소금속(레아메탈)에 비해 입수가 쉬워 타깃재에 적합하다고 알려져 있다.

개발한 타깃재 「구리망간 타깃」은 유리 기판 표면에 형성하는 박막 트랜지스터(TFT)의 배선재로 사용한다. 패널의 대형화와 고속구동에 대한 대응으로 전기저항이 알루미늄보다 낮은 구리계 재료의 수요가 높아지고 있다는 것에 대응했다.

대형 주조 장치를 연구하여 균일하고 안정적인 합금을 제조할 수 있도록 했다. 그때, 東北大學의 小池淳一 교수가 개발한 구리망간 합금을 사용. 테이프를 이용한 박리 실험은 유리 기판 위에 구리망간 막을 성막하고 진공 속에서 가열. 막에 100마스의 절개 부분을 만들고, 테이프로 박리했다. 그 결과, 잔존율 100%로 몰리브덴이나 티탄과 동등한 성능을 갖게 하는 데에 성공했다.

구리망간 합금은 순수 구리에 비해 내산화성이 우수하며 전류가 잘 흐르고, 응답속도를 향상시킬 수 있다는 장점이 있다. 몰리브덴이나 티탄에 비해 표면가공법의 하나인 에칭이 용이하기 때문에 작업효율의 향상도 기대할 수 있다.

이 회사는 구리계 재료로 된 타깃재의 점유율을 현행 약 30%에서 2014년도에 약 40~50%로 끌어올릴 계획. 일간공업

교세라, 인도에 자회사 설립

절삭공구 2017년도에 월 80만 개

교세라는 인도에서 현지 메이커와 합병으로 절삭공구의 제조자회사를 설립한다. 자르칸드주 잠세드풀에 2013년 6월 가동을 목표로 연면적 7000평방미터 규모의 공장건물을 건설한다. 칩 월 생산 10만 개를 시작으로, 설비를 순차적으로 도입하여 2017년도까지 동 80만 개 체제로 끌어올린다. 2017년도까지의 총 투자액은 20억~30억 엔을 상정한다.

인도에서는 자동차와 산업기계산업의 확대, 왕성한 인프라 투자를 배경으로 절삭공구 시장의 성장률은 약 10%로 추정된다. 京세라는 6월에 하리야나주 구르가온에 테크니컬 센터를 개설, 현재 4곳의 영업거점도 확충하여 현지 고객에 대한 제안 체제를 강화한다. 이로써 인도에서 기계공구사업의 매상고는 2017년도에 2012년도 전망 대비 50억 엔 증가한 70억 엔을 목표로 한다. 일간공업

점토기와 소성 에너지 절약형으로 개조

阿久比공장 연 1000만 엔 수익 개선

鶴彌는 5월에 阿久比공장(愛知縣 阿久比町) 제2라인의 소성 공정 설비를 개조한다. 점토 기와 제조원가의 약 17%를 차지하는 부탄가스의 가격이 2012년에 들어 작년 대비 약 20% 인상되었기 때문에 에너지 절약화로 연료비를 삭감한다. 투자액은 약 1500만 엔. 이 회사 생산 매수의 약 12%를 차지하는 이 라인의 설비 개조로 2014년 1분기에 1000만 엔의 수익 개선 효과를 전망한다.

주력 제품인 F형 기와 「슈퍼트라이」를 월간 약 150만 장 생산한다. 소성공정의 부탄가스 연소 효율을 높이기 위해 버너 부분에 공기를 보내는 배관과 장치를 개선한다. 점토기와 소성 시의 폐열을 이용하여 60곳의 버너 부분에 미리 따뜻한 공기를 불어넣는다.

다른 2라인의 소성공정은 이미 같은 것을 가동, 제2라인 개조로 에너지 절약 효율을 더욱 높인다. 소성 시에 항상 적정한 가스 사용량이 되는 운전 등 운용 면에서의 개선도 추진하고 있다. 신축착공 수가 저조하여 대폭적인 판매 증가가 전망되지 않는 가운데, 원가 삭감으로 수익 개선을 추진하여 경쟁력을 높인다. 일간공업

사파이어 가공 기판

LED 조도를 배증(倍增)

山口光半導體硏究所 빛 유발 효율 향상

山口光半導體硏究所(山口縣 宇部市, 사장 杉浦文彦)는 발광다이오드(LED)용 사파이아 가공 기판의 생산을 시작했다. 표면에 폭 몇 마이크로미터의 홈 등을 미세 가공한 기판은 빛의 손실을 억제, LED의 밝기가 2배 정도 향상된다고 한다. LED메이커 등에 판매하여 2015년 1분기에 2억 8000만 엔의 매상을 목표한다.

山口光半導體硏究所는 山口大學의 LED용 기판과 동 기판 제조에 관한 보유기술을 사업화하기 위해 2010년에 설립된 대학발 벤처. 이 회사는 山口大學 산학관 연대・이노베이션 기구 내에 있으며, 공장은 長州産業(山口縣 山陽小野田市) 小野田공장의 일부를 임차한다. 에칭 장치와 노광장치 등의 제조장치를 도입했다.

생산은 시작했지만 장치의 조정 등이 필요하기 때문에 출하는 10월 무렵을 전망한다. 직경 2인치의 기판을 기판 메이커로부터 조달하여 홈과 요철(凹凸) 등을 미세 가공한다. 1년 후에 월 생산 2000장을 계획. 자사 브랜드로 LED메이커에 판매하는 이외에 기판 메이커 등에 OEM 공급한다.

LED 빛은 기판에 홈 등을 가공함으로써 빛이 난반사하여 「빛을 유발하는 효율이 평평한 기판보다 향상된다」(只友一行 山口大大學院 교수)고 한다. 현재는 이 가공을 LED 메이커가 하고 있는데, 「외부에서 조달하고자 하는 수요가 있기」(杉浦사장) 때문에 사업화를 결정했다. 일간공업

뉴레지스톤

2배로 장수명화

FRP용 절단 지석(砥石) 비철금속의 얇은 물질 대응

뉴레지스톤(大阪府 和泉市, 사장 上野雄司)은 섬유강화 플라스틱(FRP)용 절단 지석 「샌드 포일C60 스트레이트」를 발매했다. 이 회사 종래 제품에 비해 2배 이상의 장수명화를 실현했다. 절단 속도도 동 약 25% 향상했다. 알루미늄, 진주 등의 비철금속의 얇은 물질을 절단하는데도 사용할 수 있다. 사이즈는 외경 107밀리미터. 가격은 오픈. 첫해 15만 장의 판매를 목표로 한다.

입도(粒度) 60의 거친 흑색 탄화규소 지석을 채용했다. 설치부가 부어오르는 것을 없애고, 칼날의 길이를 길게 하여 수명과 절단 속도를 양립했다. 고객의 현장에 두께 20밀리미터 이상의 FRP 제품 등의 두꺼운 물질의 가공이 늘고 있어 절단 지석의 성능향상이 요구되고 있었던 데에 대응했다.

또 건축용으로 철강제 천장・벽 토대 등의 경천재(輕天材)용 절단 지석도 발매했다. 알루미나 지르코니아 지석의 첨가 등으로 타사 종래 제품과 동등 이상의 날카로움, 내구성을 실현했다. 첫해 3만 장의 판매를 지향한다. 일간공업

산소 센서 소자 증산

두 공장에 52억 엔 투자 5월에 연 6000만 개

日本特殊陶業은 5월에 자동차용 산소 센서 소자의 생산능력을 이전 대비 15% 증가한 6000만 개로 끌어올린다. 愛知縣 小牧市에 있는 두 개의 공장에 합계 52억 엔을 투자하여 설비를 증강한다. 세계적인 배기가스 규제의 강화로 이 센서의 수요가 늘어날 것이라고 판단했다.

小牧공장에는 22억 엔을 투자하여 산소센서의 원료를 소성하는 공장 건물(이미지 그림)을 신설한다. 새 공장 건물은 3층 건물로 연면적은 7300평방미터. 센서 소자의 제조 자회사에는 30억 엔을 투자하여 제조설비를 도입. 공장의 연면적도 2100평방미터 확대한다.

산소센터는 배기가스 속의 산소 농도를 측정하는 기기로 이 회사의 세계 점유율은 40%. 이 두 공장에서 생산한 소자는 일본, 미국, 태국 등 세계 5개국의 공장에서 조립한다. 일간공업

고정세(高精細) 고속 인쇄를 실현

잉크젯 프린트 헤드 양산

京세라는 상업용 잉크젯 인쇄기에서 고정세・고속인쇄를 가능케 하는 잉크젯 프린트 헤드 2종을 양산하기 시작했다. 수성 잉크, 자외선(UV)잉크용이 있으며, 수성 잉크용으로 매초 1억 방울의 잉크를 토출한다. 이 회사 종래 제품과 비교해 약 1.3배 빠르다.

두 잉크타입 모두 인쇄 폭 4.25인치, 해상도는 1인치 당 600×600도트. 가격은 개별 대응으로 다르다. 합계 월 1000개를 생산한다. 프린트 헤드에 2656개의 잉크노즐이 있다. 압전 세라믹스 기술을 응용한 이외에 잉크의 유로 구조와 노즐 형상의 정도(精度)를 높여서 고정세, 고속 인쇄에 대응하도록 하였다. UV잉크용은 매초 약 8000방울의 잉크를 토출한다. 일간공업

고분자 전해질 막

소형 연료전지용 개발

메탄올 투과율 반감

日立 발전효율 5% 향상

日立製作所는 운반이 가능한 차세대의 소형연료전지용 고품질 고분자 전해질 막을 개발했다. 발전성능의 열화로 이어지는 메탄올의 투과율을 2분의 1로 줄여 발전효율을 5% 높일 수 있는 기술을 확립했다. 재해 시 등에 사용할 수 있는 이산화탄소(CO2)의 배출량이 적은 깨끗한 차세대 소형전지로서 포터블 발전기나 휴대용 전원 등의 용도로 실용화할 계획이다.

개발한 것은 직접 메탄올형 연료전지(DMFC)용 재료. DMFC는 액체연료인 메탄올을 연료전지에 직접 공급하기 때문에 수소제조를 위한 장치가 필요치 않아 가정용이나 자동차용 등으로 현재, 수요가 확대되고 있는 고체고분자형 연료전지(PEFC)나 고체산화물형 연료전지(SOFC)에 비해 사이즈가 100분의 1 정도 작다. 운반할 수 있는 발전기나 충전기 등에 앞으로 수요 증가를 전망할 수 있다.

DMFC에는 지금까지 연료인 메탄올이 연료전지를 구성하는 고분자 전해질 막을 투과해 버려서 발전효율이 저하되는 과제가 있었다. 이번에 日立은 메탄올의 전해질 막에 대한 투과율이 흡수율과 상관관계에 있다는 것에 주목하여 엔지니어링 플라스틱이라고 불리는 고분자 전해질 막의 분자 구조를 개량하여 메탄올 수용액을 포함한 경우에도 전해질 막이 잘 팽창하지 않도록 했다.

그 결과, 메탄올의 투과율을 종래대비 반으로 낮출 수 있어 발전성능의 향상으로 이어지는 수소 이온의 전도도도 약 3배로 높일 수 있었다. DMFC의 발전효율은 일반적으로 20-25% 정도로 일반 가솔린엔진 발전기에 비해 2배 가깝게 높다.

개발한 전해질 막을 적용하면 발전효율을 다시 5% 정도 높일 수 있으리라 시산하고 있다. 일간공업

내열 300℃의 절연재 개발

ITM이 2차 전지용

이소라이트工業 100% 자회사인 ITM(千葉縣 神崎町)은 300℃의 내열성을 가진 리튬이온 2차전지용 절연재(세퍼레이터)를 개발했다. 이 제품은 세라믹스 파이버를 종이 모양으로 가공한 내열층 위에 수지제 미다공층을 겹친 구조. 이 회사는 절연재로서 전지 메이커에 제안할 뿐 아니라 내열층을 절연제 메이커에 내열 기재로서 제안할 생각. 자동차용 등 대형축전지의 경우 절연재에 내열성이 요구되고 있다.

내열절연재 「MT35nano」는 두께 43마이크로미터로 평균 세공 지름은 0.2마이크로미터. 小山昇 東京農工大學 교수가 실시한 평가 실험에서 절연재로서 기능한다는 것을 확인했다. 내열층에 세라믹스 파이버를 주원료로 한 32마이크로미터 두께의 세라믹스 페이퍼 「MT35」를 사용함으로써 300℃에서도 변형되지 않는 높은 내열성을 갖게 했다.

기존의 대형 절연재 메이커가 대규모 투자와 높은 내열품의 개발로 경쟁하는 가운데, 이 회사는 절연재 메이커에도 MT35를 기재로 제안할 예정. MT35의 평균 세공 지름은 3마이크로미터로, 타사의 미세 다공막과 조합시켜 사용할 수 있으리라 보고 있다.

ITM은 1966년에 설립한 세라믹스 파이버 사업 메이커. 千葉縣 神崎町에 본사 공장을 두고, 세라믹스 파이버와 알루미나 파이버 등 2 종류를 무기섬유를 자사 생산하고 있다. 세라믹스 파이버의 폭넓은 가공기술을 갖고 있다. 일간공업

旭化成홈즈

부엌에 야채 공장

LED로 토마토 수확

旭化成홈즈는 일반 가정용 시스템키친 일체형 야채 공장을 개발했다. 카운터 키친의 수납부에 수경재배장치를 조립하여 발광다이오드(LED)조명을 쏘아서 순무나 토마토 등을 약 40일 만에 수확할 수 있다. 2012년도에 헤벨하우스브랜드의 주택전시장에 설치하여 일반 시민의 반응을 파악. 이외에 시스템키친, 원예, 조명 메이커와의 협의를 진행하여 2015년도에 제품화할 계획.

東日本대진재 이후 먹거리의 안전성에 대한 요구가 높아졌다는 점을 수용하여 2011년 5월에 신규 사업 추진본부가 개발에 착수. 富士지사(靜岡縣 富士市)에 완성시킨 차세대 주택 실증 건물에서 LIXIL에 의뢰한 특수 주문품의 실증 실험을 시작했다.

특수 주문품은 부엌과 식탁(다이닝룸) 사이에 섬 모양으로 작업대가 독립되어 있는 아일랜드형으로 불리는 싱크대(폭 270센티×높이 85센티×깊이 100센티미터)를 개량했다. 부엌 쪽은 일반 수납공간이지만, 다이닝 쪽은 수납 부분에 페어리프랜트테크놀로지(京都市 上京區 )의 수경재배 장치를 도입하여 관상용의 인테리어로서의 기능도 갖게 했다. 이밖에 온도 관리가 가능한 富士電機가 만든 와인 셀러 일체형 야채공장의 실증도 시작했다.

딸기, 레몬밤 이외에 시금치, 래디쉬, 바질 등도 재배할 수 있다. 수도를 확보할 수 있으면 수경재배가 가능하므로 욕실이나 세면실용 야채 공장도 개발할 생각. 제품화를 위한 제조 원가나 유지비의 삭감을 위한 개량도 추진한다.

수확한 야채의 정보를 인터넷을 통해 친구 등과 공유하여 야채를 교환할 수 있도록 하거나 수확한 야채의 레시피를 표시할 수 있거나 하는 정보 단말의 개발도 검토한다. 일간공업

CO2로 엔프라 제조

岡山大가 촉매 개발

효율반응 「회전수」10만

비(非)호스겐화에 탄력

岡山大學의 依馬正 준교수 등 연구팀은 이산화탄소(CO2)를 원료로 하여 엔지니어링 플라스틱(엔프라)의 원료를 합성할 수 있는 새로운 촉매를 개발했다. 엔프라의 제조는 맹독인 호스겐을 원료로 한 방법에서 환경부하가 작은 CO2를 원료로 한 방법으로 바꾸려는 움직임이 확대되고 있어 이번 성과가 그 흐름을 가혹화할 가능성이 있다.

개발한 촉매는 폴리피린이라고 하는 색소화합물의 중심에 마그네슘이 결합한 것. CO2와 에폭시드라는 화합물을 효율적으로 반응시켜서 엔프라의 원료가 되는 「환상(環狀)탄소에스테르」를 합성할 수 있다. 촉매기능의 중요한 지표이며, 촉매를 몇 회 반복하여 사용할 수 있는가를 표시하는 「촉매 회전수」는 10만으로 높은 수치를 보였다. 현재의 반응온도는 120℃. 연구팀은 실용화를 위해 보다 낮은 온도에서 반응이 되도록 하는 이외에 촉매 자체를 저가에 합성할 수 있도록 할 필요가 있다고 보고 있다.

환상탄산에스테르는 자동차나 전자기기 등에 사용되고 있는 엔프라의 일종인 폴리카보네이트의 원료가 되는 이외에 리튬이온 2차전지의 전해액 등 폭넓은 용도가 있다. 세계에서 연간 270만 톤이 제조되고 있는데, 대부분은 전시 중에 독가스로 이용된 호스겐을 원료로 하는 공정으로 환경부하가 작은 제조법이 요구되어 왔다. 旭化成이 호스겐의 대체로 CO2를 원료로 하는 제조 기술을 개발하여 2002년에 상업운전을 시작한 이후 원료를 호스겐에서 CO2로 시프트하는 「비호스겐화」가 확대되고 있다. 일간공업

SOFC를 통하여 연료 재순환 시스템의 기록적인 높은 효율 달성

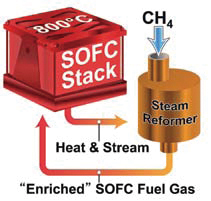

Pacific Northwest National Laboratory의 새로운 논문에서 대체에너지 기술이 다양한 요소에 의해 구성되어있고 이들 요소가 시스템의 효율뿐만 아니라 에너지 전환 기술에서 영향을 미친다는 것을 강조하고 있다. 그리고 논문에서 연구진들은 뛰어난 연료 전달 시스템을 이용한 소형 고체산화물 연료전지(Solid Oxide Fuel Cell, SOFC)는 거의 60%에 이르는 기록적인 효율을 갖는다고 언급하였다.

(그림) Pacific Northwest National Laboratory 는 외부증기재형성과 연료 재순환의 기술을 이용한 고효율, 소형 SOFC 시스템을 개발하였다.PNNL의 SOFC 프로그램 책임자인 Vincent Sprenkle가 이끄는 PNNL 연구팀은 일반적인 미국가정에서 사용할 수 있는 2 킬로와트 정도의 전력을 그들의 시험시스템을 이용하여 얻을 수 있었다. 이러한 접근은 기존 SOFC 발전 방향과는 다른 방향이다. PNNL의 논문에 따르면, Sprenkle은 “SOFC는 깨끗하고 효율적인 에너지를 얻기 위해 중요한 기술이다. 그러나 지금까지 대부분의 사람들은 1 메가와트 정도의 전력 생산이나 기존 발전소를 대체할 수 있는 거대 시스템에 관심을 보여왔다.“고 말한다. 연구팀은 50~100 가구정도의 마을을 위한 분산된 전력을 생산할 수 있는 SOFC 기술에 대하여 관심을 갖고 연구를 하였다.

메탄(Methane)은 연료원으로 이용되고 연구팀에 의해 설계된 외부 증기형성 과정을 통하여 수소나 일산화탄소로 전환되기도 하였다. 증기 재형성 과정을 유도하기 위한 열은 SOFC의 배출을 통하여 충분히 얻을 수 있는데 마이크로채널의 열 교환을 통하여 이루어진다. 클립보다 얇은 마이크로채널을 이용함으로써 열 교환 표면적은 최대화되고 증기 재형성 과정을 보다 효과적으로 만들어준다. SOFC에 사용되지 않았던 연료는 다시 시스템으로 재순환되어 효율은 높아지게 된다.

논문의 초록에 따르면, 단일 순환 연료 사용 시에 효율은 대략 55%이지만 음극 가스 재순환을 통하여 전체 효율은 93%이상으로 증가한다. 이 시스템을 이용시 전력은 1.65~2.15 킬로와트 정도 얻을 수 있다. 최대 효율 56.6%는 전력 1.72 킬로와트 생산시 얻을 수 있었다. 연구팀은 적정 사이즈의 블루어를 이용하여 60% 이상의 효율을 얻기 위하여 노력하고 있다.

이 논문은 “Demonstration of a highly efficient solid oxide fuel cell power system using adiabatic steam reforming and anode gas recirculation,”란 제목으로 저자는 M. Powell, K. Meinhardt, V. Sprenkle, L. Chick, G. McVay로 Journal of Power Sources Vol. 205에 게재되었다. ACB

CFRP 재생 기술 개발

과열수증기로 탄소섬유 회수

파인세라믹스센터

파인세라믹스센터(JFCC)는 大同大學, 大同(岐阜縣 多治見市)와 공동으로 수증기를 이용하여 탄소섬유 강화 플라스틱(CFRP)에서 탄소섬유를 회수하는 기술을 개발했다.

빙점 이상으로 가열한 과열수증기를 CFRP에 조사하여 수지를 분해, 탄소섬유를 회수한다. 환경부하와 원가가 낮은 재활용 기술로 실용화를 추진한다.

열가소성 수지인 폴리아미드를 모재로 하는 CFRP에 과열수증기를 조사하여 수지를 가스로 분해했다. CFRP의 크기가 세로 30밀리×가로 15밀리×두께 1밀리미터인 경우, 온도가 500℃ 이상인 과열수증기에 의해 10분 동안 수지를 100% 분해했다. 회수 후의 탄소섬유의 인장 강도는 처리 전과 동일. 강도의 불균일도 없다.

앞으로는 폴리아미드 이외의 수지를 모재로 한 CFRP에서도 재활용할 수 있도록 할 것이다. CFRP는 화학약품이나 초임계수 등을 이용하여 재활용하는데, 장치 원가와 약품사용에 의한 환경대책이 과제였다. 일간공업

살균을 위한 UV-LED의 탄소 죽이기

Materials Genome Initiative는 물질 발전을 위해 모델링, 시뮬레이션과 컴퓨터공학적인 방법을 이용하는 재료공학에서 각광받는 분야이다.

컴퓨터공학적인 방법은 최근 North Carolina State University 그룹에서 보고한 논문에 의하면 오래된 문제를 해결하는 데 이용가능하다고 전한다.

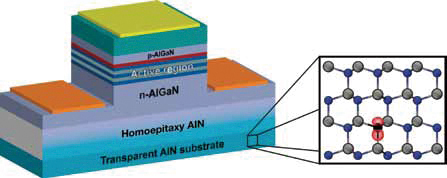

반도체로 UV-LED와 레이저 다이오드에 사용되는 AlGaN의 기판으로 이용되는 단결정 질화알루미늄에 의한 자외선 흡수와 관련된 30년 동안 해결되지 못한 질문이 해결되었다. 이 소자에 UV를 방사하게 되면, 마시는 물이나 수술기구 등에 존재하는 병원균을 죽일 수 있다. 이 논문에서는 NC State의 교수이자 책임자인 Ramon Callazo가 말하길 LED를 이용한 UV 처리는 비용적인 면과 에너지적인 면에서 효율적이고 살균 효과 역시 오래 지속된다고 한다. 그러나 UV 방사를 통한 장점은 대부분의 UV가 그들 스스로 기판에 흡수되기 때문에 얻기가 힘들다.

(그림) LED 소자의 효율은 질화알루미늄의 투명층의 탄소 점결함에 의해 제한된다. 보통 질화알루미늄 투명층은 4.7 eV(대략 265nm)의 빛파장을 흡수한다. North Carolina State University 연구진들은 컴퓨터공학적인 방법을 이용하였고 새로운 발견을 하였다.

밀도 기능성 이론 계산을 이용하여 NC State 연구팀은 탄소의 존재가 다음의 문제를 일으키는 요인이라 주장하고, 그들의 초록에 따르면 질소 자리에 치환된 탄소가 에너지의 흡수를 유도한다고 한다. 연구팀은 특수 단결정 웨이퍼를 이용하여 탄소의 양이 증가함에 따라 흡수 영역 또한 증가한다는 것을 보여주었다.

공동연구자인 NC State의 재료공학부 교수인 Zlatko Sitar는 “우리는 문제를 인지하고, 비교적 쉽고 저렴한 방법을 고안해내었다.”고 전한다. NC State와 특수 단결정 질화알루미늄을 생산하는 Hexa Tech Inc.는 서로의 기술을 이용하여 공동연구를 진행 중이다.

30년 동안 해결되지 못한 과제를 해결하기 위해 공동연구자인 Doug Irving은 “우리는 이 문제를 해결하기 위하여 컴퓨터 계산, 물질 합성과 특수화를 이용하였다. 나는 우리가 Materials Ge-nome Initiative 분야로 나아가 더 많은 일을 할 수 있고, 이러한 접근은 새로운 물질 발견과 그와 관련된 기술 발전에 촉진제가 될 수 있으리라 생각한다,”고 전한다.

이 논문은 “On the origin of the 265nm absorption band in AlN bulk crystals.”라는 제목으로 Applied Physics Letters에 게재되었다. (dx.doi.org/10.1063/1.4717623) ACB

고체 고분자형 열료전지용 백금 촉매

희소금속을 사용치 않고 내구성 향상

CNT 전극에 산화티탄 피복

열화율 대폭 개선

東京都市大學의 小林光一 명예교수 등은 희소금속을 사용하지 않고 고체고분자형 연료전지(PEFC)의 전극에 사용하는 백금 촉매의 내구성을 높이는 방법을 찾아냈다. 카본나노튜브(CNT)를 사용한 전극에 산화티탄을 피복하면 피복하지 않았을 경우에 비해 백금 촉매의 내구성이 1.2배가 된다. 희소금속의 사용량을 줄일 가능성이 있다. 현재의 셀 성능은 일반적으로 사용되는 카본블랙보다 낮지만 2012년 안에 더 성능을 향상시켜 실용화를 추구한다.

연료전지로 연료에서 수소를 꺼낼 때 발생하는 일산화탄소(CO)는 수소와 촉매의 반응을 방해하여 전지의 성능을 열화시키는 원인이 된다. 따라서 CO를 제거하는 작용을 하는 루테늄이라는 금속과 촉매를 합금화한 백금・루테늄 미립자가 전극에 사용된다. 단 루테늄을 희소금속이므로 높은 가격과 자원의 고갈이 문제가 되어 왔다.

통상 탄소분자인 직경 약 60나노미터의 CNT에 두께 약 10나노미터의 산화티탄을 코팅하고, 거기에 백금 입자를 담지시켰다. 전기화학반응을 측정하는 리사이클 볼턴 메트리 실험을 2000회 반복한 결과, CNT와 백금 촉매만에서는 성능의 열화율이 23%였지만, 거기에 산화티탄을 더하자 동 7%에 그쳤다. 또 전류-전압(I-V)특성은 백금・루테늄을 코팅한 CNT를 사용한 전극과 동등했다.

일반적으로 전극에 사용되는 카본블랙(CB)은 도전성이 낮아 높은 도전성을 갖는 CNT를 사용하여 성능을 높이는 검토가 이루어지고 있다. 이번에 산화티탄을 피복해도 CNT의 도전성은 거의 변화지 않았으므로 개량할 수 있게 되면 특성의 향상도 더 기대할 수 있다. 일간공업

가스 감지 eletrospun 산화물 나노섬유를 이용한

호흡 질병진단기

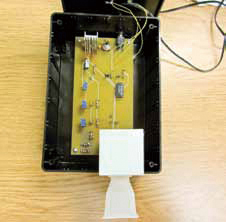

대부분의 사람들은 당뇨병 환자들이 당수치를 확인하기 위하여 매일 손가락에 바늘을 찌르는 고통을 견디고 있다는 것을 알고 있다. 그리고 대부분은 사람들은 천식이나 암을 갖고 있지만 건강해보여 통증을 느끼기 전까지는 인지하지 못 한다는 것을 알고 있다. 심지어 건강한 사람이 극심한 통증과 고통으로 인해 의사를 찾아갔을 때 그 원인을 알아내기 위하여 “몇 가지를 테스트”를 위한 주사바늘을 피할 수 없다. 이 모든 것을 심호흡 한번으로 대체할 수 있게 되었다.

만약 당신이 Perena Gouma 교수를 만났을 때, 그녀는 당신에게 깊게 심호흡을 해보라고 청할 것이다. 하지만 이 심호흡을 통하여 그녀는 당신의 질병을 진단해줄 것이다. NSF의 주도하에 State University of New York at Stony Brook의 연구팀이 개발한 기구는 우리가 매 호흡시 마다 내뿜는 휘발성 산화물 분자를 분석하고, 질병 유발 물질이 있는지 검사한다. 예를 들면, 암모니아는 신장이상을 유발하고, 아세톤은 당뇨병과 관련이 있다. 그리고 병원에서 사용하는 질소 검출기는 폐 이상을 확인할 수 있다.

Gouma 기기의 기능성은 센서칩에 있는데 이것은 스파게티와 같은 나노와이어로 코팅되어 있다. 거대한 표면적을 갖는 나노와이어는 매우 적은 양의 질병 유발 물질을 감지할 수 있다. 또한 그녀의 이야기에 따르면, “이들 나노와이어는 호흡에 포함된 수십억의 분자 바다에서 여러 개의 질병 유발 가스를 감지할 수 있다”고 한다.

Gouma는 α-MoO3과 ε-WO3와 같은 REO3 형태의 산화물에 대하여 연구하고 있다. 나노와이어는 electrosponning 공정을 통하여 합성되는데 이 공정은 액체가 전기장을 빠져나와 결정화되고 알루미늄판에 모이는 공정이다. REO3 화합물의 가스 센서 특성은 페로브스카이트 결정 구조와 나노결정 구조 그리고 준안정구조에 의해 결정된다.

(그림) 당뇨병 검사를 위한 아세톤 호흡진단기는 SUNY Stonybrook의 Gouma 그룹에 의해 개발되었다.이 소자는 신발상자 크기와 원형 구조를 갖고, 작동 시 크기가 수축하기도 한다. 아세톤과 암모니아를 정확히 감지하는 단위를 임상적으로 계산했다. Gouma의 목표는 이 소자의 가격이 $20 정도로 가정에서도 사용가능하게 하는 것이다. 또한 그녀는 “사람들은 처방전 없이 살 수 있고 바로 응답하거나 빠르게 감지하는 기기를 원한다. 이것은 물질 생산하는 데 비용이 저렴한 세라믹 물질을 이용하기 때문에 비용이 저렴한 나노약물기기이다.”라고 전한다. NSF의 Janice Hicks는 가스 센서의 소형화를 이루는 기술은 물질의 기능적인 이해 없이 절대 현실화할 수 없는 기술이라고 설명한다. 이 연구는 기존의 과학적 공학적인 현상을 초월하고, 아마 새로운 응용과 진단을 유도할 것이라 말한다.

Hicks는 “이것은 우리가 상상할 수 없었던 부분에 이용이 될 것이다. 이것은 매우 흥미롭고 새로운 세계”라고 강조하고 있다. Gouma는 또한 electrospun을 이용한 세라믹 나노섬유는 탄저균, 대장균, 살모넬라균 또는 전염성 바이러스와 같이 분자보다는 크지만 작은 물질들 감지에 이용될 것이라고 예상한다.

그녀의 기술은 NSF에서 새로운 기술을 창안하고 상품화가 가능한 기술에게 주는 새로운 혁신 기술상을 수상하였다. 그녀는 또한 페트로늄 수산화탄소로 오염된 물을 깨끗하게 정제하는 광촉매 그리드를 electrospun 나노섬유를 이용하여 만드는 계획을 갖고 있다. ACB

베릴륨 금속간 화합물

양산화 합성 기술 개발

일본원자력연구개발기구. 핵융합연구개발부문 블랭킷 조사개발 그룹 中道勝 그룹리더 등은 합성이 곤란했던 헬륨 금속간화합물(베리라이드)에 대해서 양산화할 수 있는 새로운 합성기술을 개발했다. 신기술로 핵융합로에서 사용할 수 있는 직경 1밀리미터의 베리라이드 미소구를 세계 최초로 제조하는데 성공하여 양산화 기술의 기준을 세웠다. 이로써 핵융합 원형로(原型爐)에 대한 연료생산기술의 확립에 크게 진전하게 되었다고 한다.

핵융합로 블랭킷(플라즈마의 주변을 감싸는 장치)에서 중성자를 늘리는 베릴륨 금속에 대해서 베리라이드는 600℃의 고온 하에서도 안정적인 재료. 원자력기구는 유럽과 공동으로 연구개발을 추진하는 베리라이드에 대해 펄스 전류를 부가함으로써 방전을 발생시켜 원료분말 표면을 깨끗하게 하여 소결시켜서 합성하는 방법을 실현했다.

종래 기술에서는 물러서 성형이나 가공이 어려웠던 베리라이드를 무르지 않고 성형과 가공성이 있어 효율적으로 합성할 수 있었다고 한다. 또 플라즈마 소결제 베리라이드 전극 막대를 이용하여 방전 시에 파손시키지 않고 분말을 굳혀서 알맹이 모양으로 만드는 최적의 조건을 확립하여 베리라이드 미소구의 제조에도 성공했다. 일간공업

바이오머스에서 플라스틱

효율적인 제조를 위한 촉매 개발

네덜란드 유트레히트 대학(유트레히트시)의 연구팀은 델프트 공과대학 등과 공동으로 석유자원에 의존하지 않고 임업에서 발생한 폐재 등 바이오머스를 원료로 플라스틱 등을 고효율로 제조할 수 있게 하는 새로운 촉매를 개발했다. 그 성질에 대해서는 아직 밝히지 않았지만 플라스틱만이 아니라 바이오머스를 의약품・도료 등의 주요성분으로 변환할 수 있는 기능을 갖는다고 한다.

이 촉매는 미소한 쇠공(鐵球)으로 구성되었고 직경은 20나노미터 정도. 바이오머스 유래의 바이오 가스를 지금가지 석유자원을 원료로 만들어 왔던 각종 화합물에 고효율로 변환한다. 바이오머스의 가스화에는 지금가지 가열처리 등 많은 단계가 필요했지만, 새 촉매는 1단계의 반응으로 바이오 플라스틱과 도료, 의약품을 제조할 수 있어, 결제적인 효과도 크다. 제조한 바이오플라스틱의 품질은 일반적인 것과 다르지 않다고 한다. 5년 이내에 새 촉매 기술을 사용한 제품 실용화가 가능할 것으로 예상하고 있다. 일간공업

부식제거와 먼지 흡착 방지 해결을 위한 그라핀을 이용한 코팅

녹이 발생하는 것은 금전적으로 계산할 때 매우 큰 문제이다. 작년 National Academies Press에서 “부식에 관련된 공학적인 연구 중요성”에 관하여 보고하였다. 이 보고에서 어설픈 결과물에 따라 국가적으로 많은 액수의 예산중 거의 3%가 손실되고 있다고 한다. 미국에서 부식으로 인해 손실되는 액수는 매 십년마다 2~4조 달러로 예상한다. 이 액수는 매우 크며, 실제 정확한 액수를 파악하기에 어려움이 많다. 보고에 따르면, 루이지애나, 미시시피, 알라바마에서 허리케인 카트리나에 의해 손실된 사회시설 복구비용의 3~4배에 해당하는 액수이다.

University of Buffalo의 연구원인 Sarbajit Banerjee와 대학원생 Robert Dennis는 graphene을 이용하여 내식혼합물 코팅을 연구하였다.

그림) UB에서 개방된 그라핀 이용 코팅 처리된 철(앞)에는 녹이 생기지 않았다.

인터뷰에 따르면, Banerjee는 그들의 친환경적이고 효과적인 내부식성 코팅을 통하여 금속마감공정에 도입하여 높은 경제적 효과를 얻을 수 있을 것이라 설명하고 있다. 또한 그는 “산업과 관련된 연구를 한다는 것은 과제가 항상 따라다니게 된다. 코팅은 브러시나 스프레이와 같은 산업현장에서 흔히 사용되는 도구를 이용할 수 있다는 큰 장점이 있다,”고 강조하고 있다.

코팅은 그라핀(graphene) 필러가 확산되어 있는 polyetheri-mide를 이용한다. 이 폴리머는 산업에 흔히 사용되는 물질로 코팅이 철에 흡착할 수 있도록 접착제 역할을 해줄 뿐만 아니라 열적·화학적 안정성을 높여주는 역할도 한다. Banerjee는 그라핀이 얼마나 잘 섞였는지 여부에 따라 몇 가지 장점이 더 추가될 수 있다고 설명하고 있다. 현재까지 유기물 용매를 사용해왔지만, 이 연구팀은 수용성 혼합제 개발에 노력중이다.

Banerjee는 코팅이 효과적인 이유는 직접적·간접적인 두 가지 역할을 수행하는 것이 가능하기 때문이라고 설명한다. “철에 물 분자가 닿는 것을 예방하는 간접적인 효과가 얻을 수 있다. 우리는 전자가 감소하고 계면에서의 전기화학적 요소가 감소하여 코팅이 쇼트키 배리어(schottky barrier)를 형성하는 직접적인 역할 또한 수행할 것이라 생각한다.”

연구진은 그들의 새로운 코팅이 암유발 물질인 크롬 부식 방지 코팅을 대체할 수 있는 것이라 기대를 하고 있다. 또한 Banejree는 서 뉴욕의 전기도금 가게에서 그라핀을 이용한 코팅을 사용하게 될 것이라 설명한다. 그가 강조하길, 최근 Brooking Institute에서 제공한 정보에 따르면 금속 마감 공정 사업이 증가하고 있고 경력자의 고용시장이 10%정도 증가하였다고 한다. 어느 곳에서 철을 만들던지 마감작업은 수요지에서 가까운 장소에서 이루어진다.

Banerjee의 연구는 Tata Steel과 New York State Polluion Prevention Institute의 지원을 통하여 진행되었다. Banerjee 연구팀은 앞으로 여러 금속에 효과적으로 코팅이 될 수 있고 부식과 관련된 메카니즘을 규명할 계획이다. Banerjee는 ‘예방’과 ‘해결’을 같이 수행할 수 있는 것을 보여주겠다고 말하고 있다. ACB

휴대기지국용 증폭기

질화갈륨 반도체로 개발

출력 170와트, 변환효율 70%

三菱電機는 2.14기가헬츠대의 휴대전화 기지국용으로 질화갈륨 반도체에 의한 증폭기를 개발했다. 실리콘 기판 위에 질화갈륨 등을 형성한 구조로 종래의 탄화규소 기판 위에 질화갈륨을 만들어 넣은 칩에 비해 원가를 약 30분의 1로 대폭 줄였다. 출력전력은 170와트로 세계 최고의 전력변환효율 70%를 달성. 실용화하면 같은 증폭기와 전원회로를 합친 장치를 현재보다 30% 정도 작게 만들 수 있다고 한다. 2013년도 내에 2.5기가헬츠대의 이 증폭기의 제품화를 목표로 한다.

개발한 증폭기는 전원회로를 사용하여 기지국의 안테나에서 마이크로파를 멀리 날려 보내는 장치. 실리콘 기판과 질화갈륨 층 사이에 튐을 흡수하는 마이크로미터 사이즈의 완충층을 끼워 넣었다. 실리콘과 질화갈륨은 결정구조가 다르기 때문에 질화갈륨 층에서 튀는 현상이 발생하는데 트랜지스터의 성능에 영향을 주는 그 튐 현상을 개선했다. 또 고주파 처리 회로를 연구하여 성능을 향상시켰다. 이러한 증폭기는 값이 싼 실리콘만으로 만들 경우와 실리콘 기판이나 탄화규소 기판 어느 것인가 위에 질화갈륨을 얹어서 만드는 경우가 있다. 실리콘만인 경우는 출력 150와트에서 전력 변환효율은 58%. 탄화규소 기판에 질화갈륨을 얹었을 경우에는 동 200와트로 동 68%로 효율은 향상하지만 칩 원가가 비싸졌다. 일간공업

필름의 컬 방지

코팅 원료 개발

大日本印刷와 DNP파인케미컬(橫浜市 祿區, 사장 戶塚嚴男)은 공동으로 기능성 필름이 둘둘 말려버리는 현상(컬)을 방지하는 코팅 원료를 개발했다. 표면보호를 목적으로 독자 개발한 직경 15나노미터-30나노미터의 실리카 분산액을 이용하여 컬을 억제. 조제현장의 생산성 향상으로 이어진다. 가격은 사양에 따라 다르다. 10월에 발매하여 이 사업으로 2015년에 5억 엔의 매상을 목표한다. 개발한 코팅원료 「FCNS시리즈」는 미세한 실리카 입자를 사용한 화학반응으로 기재 필림의 컬을 억제한다. 4H 연필을 사용한 긁힘 상처의 실험에서도 손상이 발생하지 않을 정도로 높은 경도를 갖추었다. 일반적인 경도 실험에서는 2H와 3H까지의 대응이 많았다고 한다.

일반적으로 터치 패널을 보호하는 커버 필름이나 디스플레이 표면에 사용하는 광학 필름은 표면보호 목족으로 실리카 미립자를 사용한 하드 코트제가 도포되어 있다. 단 종래의 하드코트제는 자외선(UV)를 조사하면 필름이 컬되어 버리는 일이 있어, 디스플레이와 붙이는 공정에서 결함이 발생해 버리는 것이 과제였다고 한다. 이 회사는 외판 이외에 개발한 코팅 원료를 광학 필름 제조 현장용으로 판매. 이용하는 기업을 제조 현상에서의 작업 효율화로 이어진다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net