Fine tuing: NCSU/NSF 그룹의 상온에서 TiO2)의 구조 변형을 조절하는 기술

North Carolina State University의 물질 개발 및 스마트 구조연구를 위한 NSF 센터의 연구원들은 Jagdish Narayan의 지도 아래 상온에서 이산화타이타늄(TiO2)의 결정 구조를 조절할 수 있는 템플릿으로 삼산화타이타늄(Ti2O3)을 이용하는 방법을 고안하였다. 이 새로운 기술은 TiO2의 실제 전자기기에 이용을 보다 용이하게 해줄 것이라 기대된다.

TiO2의 구조 조절을 할 때 TiO2 결정 구조가 루타일(rutile)인지 아나타이즈(anatase)인지 정확히 아는 것이 중요하다. Rutile TiO2는 전자기기 이용에 매우 중요하고 anatase 구조로의 변형을 막음으로써 전자기기의 효율 또한 높일 수 있다.

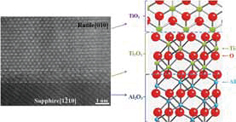

<그림> 새로운 기술은 사파이어 기판 위 Ti2O3 템플릿을 이용하여 TiO2 구조를 조절가능하게 한 기술이다.

원하는 구조의 TiO2를 얻기 위해 기술자들은 그동안 많은 노력을 해왔다. Narayan은 “예전부터 원하는 구조의 안정한 TiO2를 얻는 노력을 수없이 해왔다. 이 물질은 500 ℃이하에서 anatase 구조로 변형을 하려는 경향이 있고 500 ℃ 이상에서 rutile 구조로 변형을 한다. 우리가 개발한 새로운 기술은 상온에서 TiO2의 구조뿐만 아니라 결정구조 역시 조절할 수 있고 온도 변화가 있을 때도 안정하게 구조를 유지할 수 있다. Phase tuning이라는 이 기술은 각 기기에서 요구되는 적합한 구조를 얻을 수 있다.”고 설명한다.

연구팀은 사파이어 기판 위에 투명한 Ti2O3 템플릿 층을 이용하여 에피택시한 단일층의 rutile TiO2를 얻을 수 있었다. 여러 단일층의 TiO2는 펄스레이저증착법(PLD)를 이용하여 사파이어 기판 위에서 ‘임계두께’에 도달하고 TiO2/Ti2O3/사파이어 계면을 형성하면서 자라게 된다. NCSU에 따르면 tetragonal 구조의 TiO2와 hexagonal 구조의 사파이어 기판 사이에서 Ti2O3 템플릿 층이 구조적 불일치를 완충시키는 역할을 한다고 설명하고 있다. 다음의 연구 내용은 Applied Physical Letters (“Domain epitaxy in TiO2/α-Al2O3 thin film heterostructures,” doi: 10.1063/1.4729937)에 게재되었다. 연구팀은 격자상수의 일치는 박막의 변형을 일으키고 기판을 확장시키기도 한다고 강조한다. 박막의 비정상적인 성장은 ‘임계두께’에 도달할 때까지 계속되고 이로 인하여 박막은 결함이 생기기에 충분히 큰 변형에너지를 같게 된다. 이와 같은 결함은 박막의 표면에서 나타나게 되고 변형의 서로 맞닿을 때까지 계면을 따라 계속 진행된다.

위의 연구 결과는 광전지, 수소 생산과 광통신 기술 발전에 매우 유용할 것이고 연구원들은 또한 이 기술이 전자기기에 이용되는 스마트 센서의 실리콘 컴퓨터 칩 기판과 함께 이용가능 하 것이라 기대하고 있다.

위 연구는 National Science Foundation에 의해 지원으로 진행되었다. ACB

송수신 원칩 IC

질화 갈륨 HEMT제 개발

富士通硏 크기 10분의 1로

10기가 대에서 출력 6.3 와트 실현

富士通硏究所(川崎市 中原區, 사장 富田達夫)는 세계 최초로 질화갈륨에 의한 송수신 원칩 IC를 개발했다. 질화갈륨의 고전자 이동도 트랜지스터(HEMT)를 이용하여 10기가헬츠 대에서 출력 6.3와트를 실현. 지금까지 외부 장착이었던 송수신 절환기의 재료를 자성체에서 질화갈륨으로 바꾸어 송수신 기능을 원칩으로 집적하여 칩의 크기를 종래 대비 10분의 1 이하로 작게 만들었다. 2-3년 후를 목표로 차세대 휴대통신기기와 항공기 레이저 기기에 대한 실용화를 목적으로 한다.

개발한 칩은 송신 증폭기, 수신 증폭기, 신개발 송수신 절환기로 구성. 송수신 절환기의 면적은 종래 대비 10분의 1 이하에 상당하는 1.8밀리×2.4밀리미터가 되고, 칩 전체 면적도 동 10준의 1 이하인 3.6밀리×3.3밀리×0.1밀리미터로 작게 만들었다.

또 고출력 회로집적화 기술로 오동작의 원인이 되는 송수신 간의 신호간섭을 억제하여 신호 손실을 세계 최고 레벨인 1.1데시벨 이하로 했다.

이로써 종래의 복수 칩에 의한 송수신기를 고성능 원 칩 IC로 구성함으로써 와이어레스 통신기기 등을 고성능・소형화할 수 있다.

질화갈륨 HEMT는 청색 발광다이오드(LED)로서 신호기에 사용된다. 종래의 실리콘이나 갈륨 비소라는 반도체 재료에 비해 전자의 이동도가 고속이며 전압의 파괴에 강하다는 특징이 있다. 일간공업

압전체 플라스틱 기판에 인쇄

産總硏・아지노모토(未の素) 저가화에 길

産業技術總合硏究所와 아지노모토 연구 그룹은 압전체를 플라스틱 기판에 인쇄하여 만드는 방법을 개발했다. 폴리아미노산을 압전 재료에 사용했다. 압력 센서를 대면적으로 만들 수 있게 되어 저가화로 이어진다고 한다.

압전 디바이스로서 이용할 수 있는 폴리아미노산을 개발, 인쇄 공정에서 제작할 수 있도록 잉크화했다. 크기 사방 10센티미터로 시작한 압전체는 6킬로그램의 하중으로 수 10볼트의 전력이 발생했다. 인쇄로 제작한 압전체는 전극과의 접촉으로 리크 전류가 발생해 버린다는 것이 과제였는데, 구조를 연구하여 압전체를 얇게 만들어서 리크 전류를 줄였다. 이로써 디바이스의 원료 대비 생산량을 지금까지의 몇 %가 거의 100%까지 개선할 수 있었다고 한다. 일간공업

롬, SiC제 양산

MOSFET 인버터용

롬은 범용성이 높은 탄화규소(SiC)제 산화막 반도체 전계 효과 트랜지스터(MOSFET)를 완성, 7월부터 양산한다. SiC제 쇼트 키버리어 다이오드(SBD)와 1팩키지화한 상품도 투입한다. 인버터(역변환장치)의 전력손실을 저감할 수 있어 현재 주류인 실리콘(Si)제 절연 게이트 바이폴라 트랜지스터(IGBT)의 치환을 겨냥한다.

새로운 MOSFET은 내압 1200볼트에서 온 저항이 80밀리옴. MOSFET 단독 팩케이지와 SDB와의 일체 팩케이지 2종류를 준비했다. 순차적으로 상품을 확충해 나갈 예정이다. 생산은 롬 아폴로 筑後공장(福岡縣 筑後市)이 담당한다.

Si제 IGBT에 비해 스위칭 손실을 최대 10분의 1이며, 도통(導通)시의 손실을 포함한 전력 손실은 73% 삭감. 150℃의 고온 영역에서도 사용 가능. 구동 주파수를 올리면 기기의 소형로도 이어진다. 일간공업

고기능 테이프

세폭(細幅)・슬림형 개발

테이진 아라미드 로프 케이블용

帝人의 네덜란드 자회사 테이진 아라미드(헬더랜트주 아넴시)는 고기능 폴리에틸렌 테이프 「엔듀맥스」의 세폭・슬림형 테이프를 개발하여, 이번 여름에 샘플 출하를 시작한다. 종래의 방탄용도와 함께 로프나 케이블 용도의 시장을 개척한다.

사이즈는 폭 2밀리미터×두께 55마이크로미터. 내후성과 내절창성(耐切創性)이 우수하며, 마찰계수도 낮으므로 스틸에 비해 열화와 마모에 강한 로프와 케이블을 만들 수 있다. 경량으로 같은 무게의 타 제품과 비교했을 때, 사용되고 있는 테이프 가눙데 최고의 인장 강도를 갖는다.

이 테이프는 2011년 10월에 네덜란드에서 상품 생산을 시작했다. 단계적으로 설비증강을 하여 올해 말에는 생산능력을 연 1000톤까지 높인다. 2015년에 용도와 시장 확대로 고기능 폴리에틸렌 관련 방탄과 로프 등 자사에서 목표로 하는 세계 점유율 15-20%를 지향한다. 일간공업

분체 열처리 설비를 확대 판매

2차 전지 재료 메이커용

中外爐工業은 리튬이온 2차 전지의 재료 메이커용으로 샤프트형 분체 열처리 설비를 확대 판매한다. 처리 능력이 연간 2000톤 급의 양산 시스템에도 대응할 수 있는 체제를 갖추고 2차 전지 재료 메이커에 제안한다. 플러그인 하이브리드 자동차(PHV)나 전기자동차(EV)가 보급기를 맞을 2015년을 겨냥하여, 2012-2013년도는 연 15억-20억 엔의 수주를 목표로 한다.

확대 판매하는 것은 2차전지의 마이너스 극재로 이용하는 흑연 처리용 소성설비 「VPAX」. 원통의 상부에서 분체를 투입하여 하부에서 꺼내는 독자 방식으로 기존의 배치처리에서는 최소 1주일 걸렸던 흑연화 처리를 4-5시간이면 완료할 수 있다. 반송용기의 필요가 없는 심플한 설비구성으로 배치처리설비에 비해 에너지 원가도 5분의 1에서 3분의 1로 저감이 가능.

이 회사는 2010년에 堺事業所(堺市 西區) 내에 VPAX 실증 설비를 설치하고 수탁 테스트를 전개해 왔다. 지금까지 실기(實機)로 3건의 수주 실적을 갖고 있는데, 복수 로에 의한 양산 대응할 수 있다는 점을 호소하여 전지 재료 메이커로부터의 대량 수주를 목표로 한다. 일간공업

고강도 커버 글라스

반사방지 사양 추가

독일의 쇼트는 고강도 커버 글라스인 안티글레어(반사방지) 사양 「센세이션 커버 AG(안티글레어)」를 추가했다. 고강도이며 내찰상성이 있는 고강도 커버 글라스 「센세이션 커버」에 특수한 가공을 하여 스마트폰(다기능 휴대전화)과 타블렛 단말(휴대형 정보단말)등의 터치패널 디스플레이 화면이 태양광이나 강한 조명으로 잘 보이지 않게 되는 것이 방지한다. 광택도 60과 동 90의 2종류를 준비했다.

글라스 표면처리 전문인 독일 베를리나 글라스가 개발한 특수 에칭 가공기술을 이용하여 종래의 성능을 손상시키지 않고 반사방지 기능을 추가했다. 2011년에 발매한 센세이션 커버를 터치패널에 채용한 최초의 휴대단말이 7-9월 중에 발매될 예정이다.

일간공업

미국 코닝

얇고 잘 구부러지는 내열 500도

미국 코닝은 두께 0.1밀리-0.05밀리미터의 초슬림 판유리 「코닝 윌로우 글라스」를 발매했다. 얇고 플렉시블 성능이 있어, 디스플레이 등의 슬림형 경량화와 구부릴 수 있는 디스플레이에 적합하다. 유기 일렉트로 루미네센스(EL) 디스플레이와 액정 디스플레이의 유리 기판으로서 투입하여 2-3년 후에 조명이나 플렉시블 태양전지 등에 채용을 목표로 한다. 가격은 개별적으로 대응한다.

유리를 감아놓은 상태인 「롤 투 롤 방식」으로 공급할 수 있기 때문에 고객은 연속성능이 가능해진다. 종래의 「시트 투 시트 방식」의 납입방법도 개발 중이다. 최고 500℃까지의 고온 가공에 대응할 수 있다. 코닝에 따르면 이르면 2013년에 이 유리를 탑재한 제품이 투입될 가능성이 있다고 한다.

초슬림 판유리는 旭硝子가 두께 0.1밀리미터의 제품을 개발했다. 생산 효율은 향상되지만 설비변경이 요구되는 롤투롤 방식뿐 아니라 고객이 기존의 제품 설비를 그대로 사용할 수 있도록 반송용 유리에 붙인 시트 상태로 제공하는 기술도 확립, 조기 실용화를 지향하고 있다. 일간공업

표면 특성의 그라데이션

고정도로 작성

발수 ⇒ 친수 서서히 바꾸는 재료 개발

東京工業大學 大學院 總合理工學 硏究科의 稻木信介 강사, 信田尙毅 석사과정 학생은 표면의 특성이 그라데이션처럼 단계적으로 바뀌는 「경사표면」을 고정도로 작성하는 방법을 개발했다. 이 방법을 사용하여 표면의 특성이 발수에서 서서히 친수로 바뀌는 재료를 작성하는데 성공했다. 같은 원리를 사용하면 고정도한 바이오센서의 개발로 이어질 가능성이 있다고 한다.

개발한 것은 전기화학을 사용하는 방법. 전극의 한 끝을 플러스로, 다른 한쪽 끝을 마이너스로 함으로써 발생하는 전압분포를 이용하여 경사표면을 만든다는 구조.

고분자 재료로 감싼 인듐・주석산화물(ITO)전극을 발수성인 불소화합물을 포함하는 전해액에 담가 전기화학반응을 일으키면 발수성의 경사 표면이 생긴다. 그 다음 불소화합물 대신에 친수성의 알코올 화합물을 포함하는 전해액에 담가서 플러스와 마이너스를 역으로 하여 같은 처리를 하면 친수성 경사표면이 생긴다.

전해액에는 시약으로서 구리 이온도 섞여 있다. 1가인 구리이온이 분포해 있는 곳만 불소와 알코올 화합물이 표면에 결합됨으로써 경사표면을 형성할 수 있다.

전기화학반응을 순조롭게 진행하기 위해 ITO를 감싼 고분자 재료에는 질소를 3개 포함하는 아지드라는 원자단(原子團)을 도입했다. 지금까지 경사표면을 만들려면 깊이에 따라 농도가 다른 용액에 담구거나 다른 농도의 용액을 부어넣거나 하는 방법이 있다.

이번 방법은 이러한 방법들보다 고정도한 경사 표면을 만들 수 있다고 한다. 특정한 단백질과 결합할 고분자 재료를 사용하면 단백질의 흡착 특성을 평가하기 쉬워져 고정도한 바이오센서로 이용할 수 있을 가능성이 있다고 한다. 일간공업

휘발성 유기용매 상온에서 분해

東京工業大學의 谷口裕樹 준교수 등은 다공성 실리카 표면에 이온 액체와 금속산화물 나노입자를 함침 담지한 촉매를 새롭게 개발하여 스틸렌 등 휘발성 유기화합물을 실온에 가까운 온도에서 산화 분해시키는데 성공했다.

현재, 활성탄 등의 흡착제에 의해 휘발성 유기화합물(VOC)의 제거가 이루어지고 있다. 그러나 그 흡착량에는 제한이 있어 파과 현상 때문에 고농도 혹은 장기간의 VOC 제거용으로는 효과적이지 않다. 이에 대해 산화분해촉매는 반영구적으로 사용할 수 있다. 현재, 분해촉매로서 팔라듐이나 플라티나 등의 귀금속 촉매가 공업적으로 이용되고 있는데, 그 구동온도는 400℃ 전후로 극히 고온이었다.

이번에 개발한 것은 V2O5/브틸메틸이미다졸륨[bmim]/실리카로 된 유기무기 하이브리드형 고체 촉매로, 실리카 이온 액체로 된 촉매 1g 속에 미량(40밀리그램)의 V2O5나노입자를 분산 담지한 것이다.

촉매활성종인 금속화합물을 여러 가지 검토한 결과, 산화바나듐, 산화망간, 산화몰리브덴 등의 촉매 활성이 높고, 특히 산화바나듐에 높은 활성이 확인되었다. 또 이온액체의 종류에 따라 산화바나듐 나노입자의 사이즈가 8~2나노미터로 변화하고 그 입자 지름에 의해 촉매활성이 크게 변화한다는 것을 알았다. 스틸렌을 분해하는 가장 촉매활성이 높은 촉매는 V2O5/[bmim](CF3SO2)2N/SiO2라는 것을 본 연구로 밝혀냈다. 이온 액체의 효과로서는 금속산화물 나노입자를 안정화하여 분산 상태를 유지하는 일과 이온 액체 속에 DHK 산소의 용해도를 향상시키는 일이라고 생각할 수 있다. 이 촉매를 이용하면 스틸렌이 60℃에서 92% 분해되었다. 그 속도는 촉매 1g당 매시 400밀리몰의 스틸렌을 분해할 수 있는 결과였다. 또 속도는 느리지만 30℃에서도 스틸렌의 분해가 20% 정도 진행되어 있다는 것을 알았다. 앞으로 다른 VOC와 CO등의 유해한 무기가스에 대한 응용도 기대할 수 있다. 또한 본 촉매에는 항균활성도 발견되어 공기청정분야 등에서의 응용이 전망된다. CJ

구리를 이용한 새로운 리튬이온 2차전지용 재료

關西大學의 荒地良典 준교수 등 연구팀은 리튬이온 2차전지의 정극(正極)으로 이용되고 있는 망간산리튬을 베이스로 하면서 산화구리를 섞어서 전지용량을 대폭 향상시키는데 성공했다.

값싼 금속재료만을 첨가함으로써 전지 성능을 향상시킬 수 있는 새로운 수법으로 기대할 수 있다. 지금까지 망간산리튬(Li2MnO3)를 베이스로 한 정극 재료는 망간의 일부를 니켈이나 코발트로 치환시키는 것이 일반적이고, 그 재료는 이미 실용화되어 있다. 이번에 NEDO(新에너지・産業技術開發機構)의 수탁 연구로 개발된 재료는 니켈이나 코발트를 사용하지 않고 보다 값싼 산화구리를 섞은 것. 그 충전용량은 섞기 전의 망간산리튬과 비교하여 5~6배. 니켈이나 코발트로 치환시킨 망간산리튬과 비교하여 같은 정도의 용량이 되었다.

단, 방전전압과 방전용량이 종래 망간산리튬을 베이스로 한 재료와 비교하여 뒤떨어지므로 실용화에는 방전 특성의 개선이 과제가 된다. 개발한 정극 재료는 직경 약 200㎚의 산화구리와 직경 약 수십 ㎚의 망간산리튬의 입자가 콤포지트화한 것.

리튬이온전지는 전기자동차(EV)등에 대한 용도확대가 기대되고 있는데, 전지가 축적할 수 있는 에너지양의 향상이 요구되고 있으며 특히 전지 성능을 좌우하는 정극 재료의 고용량화가 과제가 되고 있다. 현재 기업과의 공동연구에 의해 이 재료의 실용화를 꾀함과 동시에 이 수법을 이용한 새로운 전지 재료 설계의 검토를 추진하고 있다. CJ

태양광과 광전극에 의한 물 분해 수소 제조

産業技術總合硏究所의 佐山和弘 연구팀장 등은 산화물 반도체 광전극을 이용한 물 분해에 의한 수소 제조와 관하여 세계 최고인 태양에너지변환효율(1.35%)을 가진 적층산화물 광전극을 개발했다. 이 수치는 종래 보고된 산화물 광전극의 변환효율의 약 2배이며, 통상의 물 분해에 의한 수소제조 시의 전해전압을 40% 이상 저감할 수 있는 기술이다.

지금까지 産總硏에서는 여러 가지 산화물 반도체의 다공질 광전극을 이용하여 물 분해에 의한 수소 제조 기술의 연구개발을 실시해 왔다. 산화물 반도체 광전극을 이용한 물분해에 의한 수소 제조는 일본발 태양에너지 변화기술이다. 통상, 전해에 의한 물의 분해 반응에서는 이론 상 1.23V 이상, 실제로는 통전압의 영향으로 1.6V 이상의 전해전압이 필요하다. 그러나 광전극을 이용하면 낮은 보조 전원전압으로 물을 분해하여 수소를 생성할 수 있다. 유럽을 중심으로 산화텅스텐(WO3)와 산화철(Fe2O3)등의 가시광을 이용할 수 있는 산화물 반도체를 도전성 기판 위에 습식법으로 얇게 성막한 다공질 광전극의 연구가 활발하게 이루어지고 있다. 산화물 반도체는 n형이 많아 산소를 발생하는 측의 전극으로 최적으로 도포하여 공기 중에서 소성하기만 하면 성막할 수 있으므로 대면적화도 용이하다. 그러나 태양에너지를 수소로 변환하는 태양에너지 변환효율은 낮아 실용화에는 변환효율의 가일층 향상이 필요 불가결했다.

이번에 전하 재결합 억제와 광 흡수 증대의 관점에서 변환효율을 향상시키는 연구를 실시하였다. 3종류의 반도체(BiVO4/SnO2/WO3)를 적층한 광전극을 이용하여 고농도의 탄산염 전해액 속에서 물 분해 반응을 진행시키자, 태양에너지 변환효율은 0.85%였다. 또한 이 광전극을 2장 겹쳐서 광 폐쇄 구조로 같은 고농도 탄산염 전해액 속에서 물 분해를 실기하자, 태양에너지 변환효율은 1.35%로 향상되었다. 이것은 귀금속을 첨가하지 않은 산화물 광전극을 이용했을 경우의 효율로서는 종래 보고되어 있는 최고치의 2배 정도로 세계 최고치이다. 이 적층산화물 광전극을 이용한 시스템으로 물이 분해되어 수소 거품이 대극(對極)에서 산소 거품이 광전극에서 생성된다. 현 상태의 재료에서도 물 분해의 전해 전압을 0.7V 이하로 저감할 수 있으며, 또한 신규 반도체를 이용하면 물 분해에 의한 수소 제조의 대폭적인 저가화로 이어진다. CJ

東大, 합성 촉매 개발

활성・분자량 모두 2배

접착제가 필요치 않은 고분자 재료 기대

고밀도 폴리에틸렌

東京大學 대학원 공학계 연구과의 캬로우 블래드 박사와 野崎京子 교수 등 연구팀은 고기능 고밀도 폴리에틸렌을 합성할 수 있는 촉매를 개발했다. 촉매활성은 종래 대비 약 2배. 이 촉매로 합성할 수 있는 폴리에틸렌 분자량은 종래 대비 2배 이상으로, 실용 레벨의 기준이 되는 1만을 넘었다. 접착성이 높은 폴리에틸렌을 합성할 수 있어 접착제를 사용하지 않는 새로운 고분자 재료로 이용할 수 있을 가능성이 있다고 한다. 앞으로 공업화를 위해 기업과 공동연구를 모색해 나간다.

개발한 촉매로 합성할 수 있는 것은 직선상의 분자구조를 가진 고밀도 폴리에틸렌. 고밀도 폴리에틸렌은 분자 구조가 나뉘어 있는 저밀도 폴리에틸렌보다 단단하지만 접착성이 떨어진다는 것이 결점으로 현재는 합성・성형한 후에 플라즈마 처리하여 표면을 개질하여 접착성을 높이고 있다.

개발한 촉매를 사용하면 접착성이 높은 폴리에틸렌을 직접 합성할 수 있다고 한다. 에틸렌을 베이스로 아크릴로니트릴을 공중합시켜서 합성한다. 개발한 촉매로 1시간 당 합성할 수 있는 고분자의 양은 종래 대비 약 2배로, 합성할 수 있는 고분자의 분자량은 종래 대비 2배 이상이 된다.

연구팀은 지금까지 유사한 고분자를 합성할 수 있는 촉매를 개발해 왔는데, 활성이 낮은데다가 합성할 수 있는 고분자의 분자량이 1만 미만으로 실용적인 고분자는 합성할 수 없었다.

개발한 촉매는 벤젠환(環)과 인, 팔라듐 등으로 된 「비스, 포스핀, 모노, 옥시드, 팔라듐」이라는 화합물. 아크릴로니트릴 이외에 초산비닐, 초산아릴, 염화아릴, 브틸비닐에테르와 에틸렌을 공중합할 수 있다. 한편, 종래의 촉매가 유효했던 아크릴산메틸과 에틸렌의 공중합 반응에 대해 개발한 촉매는 작용하지 않는다는 것을 확인했다. 일간공업

자화(磁化) 없는 전자스핀 배열

황록석(黃綠石) 산화물에서 발견

理化學硏究所, 東京大學, 神戶大學, 廣島大學, 高輝度光科學硏究센터의 연구팀은 자화를 갖지 않는 새로운 전자스핀 배열을 발견했다. 니오브의 원료가 되는 천연 광석인 황록석에서 만들어진 인공금속산화물에 대해서 그 오스뮴 원자가 내향과 외향이라는 두 가지 전자스핀 배열을 갖는다는 것을 발견한 것.

황록석의 칼슘을 가드뮴으로, 니오브를 오스뮴으로 치환시킨 인공금속산화물이 사용되었다. 이 산화물이 마이너스 52℃ 이하로 차가워지면 금속에서 반도체로 바뀌는 성질에 주목하여 오스뮴 원자의 전자스핀 배열을 조사하였다.

그 결과, 금속으로 바뀌는데 맞춰서 4개의 오스뮴 원자가 구성하는 정사면체 전자스핀이 모두 내향이거나 혹은 외향으로 늘어선다는 것을 알았다.

이러한 배열은 전자스핀끼리가 자성을 서로 지우기 때문에 물질 전체적으로 자석의 성질을 갖지 못하고 디지털적인 「0」과 「1」을 표현할 수 있다고 한다. 앞으로 같은 형태의 전자스핀 배열을 가진 물질을 만들게 되면 종래의 자기기록 재료에는 없는 특징을 가진 새로HFLAH양 분잘운 기록 재료의 실용화를 기대할 수 있다. 일간공업

이리듐・테를르 화합물

분자 용해의 초전도 발견

岡山大學 대학원 자연과학연구과의 편순선 조교와 野原實 교수 등은 이리듐과 테를르 화합물에서 결정 속에 형성된 이리듐의 쇠사슬 모양 분자를 융해하면 초전도를 보인다는 것을 발견했다. 보통 화합물은 규칙적으로 늘어선 자기 모멘토(자석의 최소 단위)를 융해하면 초전도를 나타낸다. 이번에 분자 배열의 융해로 초전도가 나타난 것으로 초전도 재료의 개발에 새로운 길을 열게 된다.

이리듐 원자 1개와 테를르 원자 2개의 화합물이 사용되었다. 이 화합물은 실온에서는 이리듐 원작 규칙적으로 배열한 정삼각형 결정을 만든다. 연구에서는 화합물을 마이너스 23℃까지 식혀서 이리듐 원자가 화학결함으로 분자 상태의 이리듐 고리를 만들어 결정을 정삼각형에서 이등변 삼각형으로 변형시켰다.

이 분자상의 이리듐 고리의 일부를 백금으로 치환했다. 그 결과, 이리듐의 고리모양 분자가 융해하여 이등변 삼각형에서 정삼각형의 결정으로 돌아와 초전도가 나타난다는 것을 발견했다. 그 온도는 마이너스 270℃였다고 한다. 일간공업

수압파쇄, CO2 제거 그리고 지열 등이 지진을 유발한다는 새로운 보고

미국 에너지분(Department of Energy, DOE) 산하기관인 National Academis에서 수압파쇄, CO2 채취와 제거와 같은 지하에너지 기술, 지열 그리고 기름과 가스 채굴 등에 의해 지진이 일어날 수 있다고 새로이 보고하였다. 새로운 보고의 제목은 “Induced Seimicity Potential in Energy Technology”이다.

NAS에 따르면, 거의 대부분의 에너지 기술과 함께 액체의 저장과 제거는 연결되어있고, “이들을 통한 지진 유도의 가능성은 이 업종 종사자들 또한 인지하고 있다.”고 전한다.

NAS는 대부분의 지열과 가스, 기름의 발전과 같이 액체의 주입과 제거와 같이 균형을 유지하는 기술이 만들어진다면 지진 가능성은 감소할 것이라고 경고한다.

NAS는 탄소 채취와 제거는 많은 양이 아니기 때문에 지진 유도여부는 아직 확실히 알 수 없기 때문에 이와 관련하여 많은 연구가 필요하다. ACB

나노페인트를 이용하여 변형을 감지하다

Rice University 연구팀은 손바닥 크기의 적외선 분광기를 통하여 구성성분의 변형이 파악 가능한 복합물 코팅을 개발하였다. 연구팀은 다음의 코팅을 ‘strain coating’이라 명칭하고, 이를 통하여 빌딩, 다리와 비행기 날개의 변형을 감지할 수 있다고 설명한다.

Nano Letter에 최근 게재된 논문의 초록에 따르면, “희석된 각각의 단일 탄소나노튜브는 고분자에 잘 달라붙고, 표면에 얇은 코팅을 형성한다. 기판의 변형은 고분자를 통과해 나노튜브까지 전해지는 데, 탄소 나노튜브의 변형은 적외선 흡수 피크의 위치 변화를 통하여 예측할 수 있다.”라 설명하고 있다. 빠르고 정확한 변형 측정은 레이저를 이용한 소형의 적외선 분광기로 가능하다.

Rice University 연구팀의 일원이자 환경 공학과 재료기계공학과 교수인 Satish Nagarajaiah는 다음의 코팅 시스템은 우주선과 같이 결함에 치명적인 분야에도 손쉽게 이용가능하다고 설명한다. “비행기의 경우, 일반적인 기술자는 날개 부분의 특정 부분에 변형 측정기를 이용하여 진동의 변화가 있는 여부를 체크하여 변형 진단을 한다. 그들은 땅 위에서만 가능하고 날개의 한 부분을 특정 방향으로만 진단할 수 있다. 하지만 우리의 비접촉식 방법을 이용하게 되면, 그들은 날개의 어느 부분이든지 레이저를 비출 수 있고 어느 방향에서든 변형 지도를 만들 수 있다.”고 주장한다.

그는 또한 나노페인트가 곧 상용화될 것이며, 특정 분야에서는 보다 많은 기능을 보여줄 수 있을 것이라 기대한다고 이야기 한다. 마지막으로 그는 ‘페인트’는 부식 방지효과와 구조물의 강도 역시 높여줄 것이라 설명하였다. ACB

리튬 이온 배터리의 나노와이어로 새롭게 태어나는 폐기 실리콘

미국 라이스 대학(Rice University) 연구진과 벨기에 루뱅 가톨릭 대학(Universite catholique de Louvain) 연구진은 폐기되는 실리콘(discarded silicon)으로부터 재충전이 가능한 리튬 이온 배터리(ithium-ion battery)의 유연한 구성 원소를 만드는 방법을 개발했다.

라이스 대학 재료 과학자인 Pulickel Ajayan은 재활용이 어려운 실리콘으로부터 고부가가치의 나노와이어(nanowire)를 생성하는 방안을 개발했다. 실리콘(silicon)은 리튬 배터리에 일반적으로 사용되는 탄소보다 10배 더 많은 리튬을 흡수할 수 있지만, 충전과 방전에 따라 확장 및 축소되어 쉽게 부서진다.

Ajayan 연구진은 2012년 9월 둘째 주 미국 국립과학원회보(PNAS; Proceedings of the National Academy of Science)에 관련 논문을 발표했다. 이 논문은 “실리콘 칩으로 나노와이어 배터리 감기(Roll up nanowire battery from silicon chips)”라는 제목으로 전기적으로 전도성 구리(conducting copper)와 이온 전도성 고분자 전해질(ion-conducting polymer electrolyte)로 감싼 세심하게 배열된 나노와이어로 양극(anode)을 만드는 방안에 대하여 기술하고 있다. 이러한 재료는 필요할 때 나노와이어가 성장 및 수축할 수 있는 공간을 제공하여 유용성을 연장시켰다. 또 전해질은 양극과 음극 사이에 효과적인 스페이서(spacer)로 작용한다.

폐기물을 배터리로 전환하는 것은 규모를 확대할 수 있는 공정이어야만 한다고 Ajayan과 라이스대학 기계공학부 및 재료 공학부 소속의 교수인 Mary Greenwood Anderson은 밝혔다. 연구진은 자신들의 장치가 어떤 형태로도 제작이 가능한 차세대의 유연하고 효율적이며 저렴한 배터리를 구현하는 단계로 한층 도약하기를 바라고 있다.

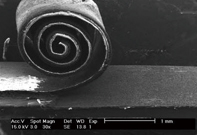

<그림> 리튬 이온 배터리를 위한 양극을 제조하는 새로운 공정으로 얻어진 실리콘 기질로부터 감겨진 실리콘/구리/고분자 구성 원소

공동 저자인 라이스 대학 소속의 Arava Leela Mohana Reddy와 루뱅 가톨릭 대학 박사 후 연구원인 Alexandru Vlad는 단일의 폐기되는 웨이퍼로부터 양극/전해질 구성 원소(anode/electrolyte composite)로 이루어진 다층 구조를 이끌어낼 수 있었다. 라이스 대학에서 만들어진 재료의 샘플은 흰색 테이프 또는 붕대의 조각처럼 보인다.

연구진은 연속적이고 반복 가능한 부식-침투-벗기기(etch-infiltrate-peel) 주기에 의하여 얻어진 실리콘 칩으로 리튬-이온 배터리 구성 원소를 감싸는 접근에 대하여 보고했다. 재활용된 실리콘 웨이퍼로부터 에칭된 수직으로 배열된 실리콘 나노와이어가 리튬 이온 겔-전해질(Li+ gel-electrolyte)과 전극 분리기로 운영되는 고분자 기질 위에 포획되어 다수의 배터리 장치를 만들기 위하여 단일 웨이퍼로부터 벗겨진다. 다공성의 전기적으로 내부가 연결되어 있는 구리 나노껍질(nanoshell)은 확장된 주기에 걸쳐 전극을 안정화시키기 위하여 실리콘 나노와이어 주변에 증착됐으며, 효율적인 전류 수집을 제공한다. 새롭게 개발된 공정을 이용하여, 연구진은 작동이 가능한 연료 전지 3.4V 리튬-고분자 실리콘 나노와이어(LIPOSIL; lithium-polymer silicon nanowire)가 기계적으로 유연하고 큰 규모로 확대될 수 있다는 사실을 증명했다.

연구진은 실리콘 웨이퍼 위에 액체에 부유된 폴리스틸렌 방울(polystyrene bead)을 분산시켜 실리콘 부식 마스크(silicon corrosion mask)를 만들기 위하여 콜로이드 나노입자 리소그래피(colloidal nanosphere lithography) 공정을 사용했다. 웨이퍼 위에 폴리스틸렌 방울은 자발적으로 6각형 그리드에 결합되고, 화학적으로 수축할 때 그대로 남아 있게 된다. 금의 얇은 층이 폴리스틸렌이 제거된 위에 분사되어 웨이퍼의 상층 위에 고르게 공간을 차지하고 있는 기공과 미세한 금 마스크를 남기게 된다. 연구진은 순식간에 피자 크기의 웨이퍼 위에 이 공정을 수행할 수 있었다고 Vlad는 밝혔다.

마스크는 실리콘이 금속과 접촉하는 지점에서 용해되어 금속이 지원하는 화학적 에칭에 이용된다. 화학적 증착에서 시간이 경과함에 따라, 금속 촉매는 실리콘에 가라앉아 수많은 고른 공간을 지닌 나노와이어만을 남기게 된다. 이러한 나노와이어는 길이가 50~70마이크론 정도로 기공을 통과하여 빠져나온다.

연구진은 리튬을 흡수하는 능력을 개선하기 위하여 나노와이어 위에 구리 박막을 증착시킨 후 나노와이어로 이온을 이동시킬 뿐 아니라 양극과 나중에 적용되는 음극 사이에 분리기로 작용하는 전해질과 함께 이러한 배열을 확산시켰다.

에칭은 새로운 공정은 아니라고 Reddy는 밝혔다. 그러나 배터리 응용을 위한 장애물은 순수하고 독립되어 버팀목 없이 서 있는 나노와이어가 빠르게 바스러지기 때문에, 나노와이어가 항상 실리콘 웨이퍼에서 탈착되는 것이라고 Reddy는 지적했다. 전해질은 유연한 기질에서 나노와이어 배열을 감싸고 쉽게 제거가 가능하다. 마스크는 새로운 양극을 에칭하기 위하여 흔들리지 않는 웨이퍼 위에 남게 된다.

한쪽 면 위에 분사된 집전장치가 결합되고 다른 한쪽 면 위에 음극과 집전장치가 결합될 때, 결과적으로 얻어지는 배터리는 50회의 충전/방전 주기에 걸쳐 거의 분해되지 않고 그램당 150mAh(milliamp hour)를 전달할 정도로 유망하다는 것이 확인됐다. 연구진은 이러한 성질을 강화하는 연구를 수행 중이며 표준 배터리 배열에서 양극을 테스트할 예정이다.

참신한 접근에는 고유의 단순함이 담겨 있다고 Reddy는 밝혔다. 연구진은 현재의 공정이 실리콘 칩에 새로운 생명을 불어넣어 전자기기 폐기물 관리(electronics waste management)를 위한 해결 방안을 제공할 수 있을 것으로 기대하고 있다. GTB

계면의 결합과 표면 거칠기에 따른 열 교환에 관한 두 가지 연구

계면과 표면에서의 열 교환을 다른 시각에서 보고 새로운 접근을 시도한 두 개의 논문이 있다.

University of Illinois at Urbana-Champaign의 연구팀은 두 개의 맞닿아 있는 표면 사이의 열 교환을 원자 단위의 메카니즘에 관하여 연구하였다. 두 물질 사이의 계면은 열이 흐르는 것을 방해하기 때문에 계면에서의 열 교환의 원리를 이해하는 것은 코팅와 접합에 매우 중요하다.

열은 파동과 같은 움직임으로 진동하면서 물질 사이를 통과하는 포논(phonon)을 통하여 전파된다. 그러나 이러한 현상에 대한 이해는 충분히 이루어지지 않았고 어떠한 요소에 영향을 받는지 또한 밝혀지지 않았다. UIUC의 재료공학과 교수이자 논문의 공동저자인 David Cahill은 “어떻게 전기와 빛이 물질을 통과하여 이동하는 지에 관하여 알고 있는 우리의 지식과 비교해보면, 열 교환에 대한 과학자들의 지식은 매우 기초적인 수준이다.” 라고 말하고 있다.

그 이유 중 하나는 짧은 시간과 거리 단위를 정확하게 온도를 측정하는 것이 그동안 매우 어려웠기 때문이다. Cahill의 연구팀은 나노미터 수준의 분해능과 1조분의 1초 단위로 레이저를 조사하면서 열의 흐름을 연구하는 기술을 개발하였다. Cahill 그룹은 또한 같은 과의 Paul Braun 교수의 연구팀과 함께 원자 단위로 열 교환이 어떻게 이루어지는 지에 관하여 공동연구를 진행하였다.

쿼츠 기판을 이용하여, 공동연구팀은 쿼츠, 자기 조립 구조의 단일층과 매우 얇은 골드로 이루어진 ‘molecular sandwich’를 개발하였다. 맨 위에 위치하는 골드층은 열의 진동을 막아 연구팀이 SAM으로부터 쿼츠로 열이 어떤 방법으로 이동하지를 측정가능하게 하였다. 열 교환에 의한 결합 강도의 영향은 SAM 층의 맨 위층 그룹의 골드층과의 화학적 결합에 따라 결정이 되는 것을 확인할 수 있었다. ACB

미세한 구멍 구조재

희토류 사용하지 않고 발광

유기화합물을 열처리

촉매의 염소 농도로 색 제어

파인세라믹스센터(JFCC) 재료기술연구소 일렉트로 메터리얼 그룹의 佐藤功二 상급기술보 등은 고가의 희토류를 사용하지 않아도 발광한 것처럼 보이는 재료를 개발했다. 실리콘을 포함하는 유기화합물 등을 열처리했다. 촉매로 사용하는 염산의 농도를 바꾸면 발광색을 제어할 수 있다. 희토류를 사용한 발광다이오드(LED)나 플라즈마 디스플레이용 발광체 등에 비해 가격을 낮출 수 있다. 조명이나 건재, 화장품으로 실용화를 지향한다.

희토류를 사용하지 않고 발광하는 미세한 구멍(메소폴러스)구조의 재료는 처음이라고 한다. 실리콘을 포함하는 유기화합물인 테트라엑토시실란과 레졸 수지, 계면활성제를 촉매로 염산을 이용해 혼합하여 열처리했다.

900℃의 질소가스 속에서 질화처리한 후, 500℃의 대기 중에서 산화 처리한다. 질화 처리로 직경 6나노 - 8나노미터의 메소폴러스를 가진 구조로 만든 후, 산화 처리로 실리카를 생성한다. 이 재료에 근자외선을 조사하면 일정량의 빛을 흡수하여 반사하므로 발광한 것처럼 보인다.

촉매인 염산의 농도를 바꾸어 처리한 결과, 1리터 속의 농도가 0.2몰이라면 푸르스름하게 빛났다. 2몰일 때는 노란색을 띤 흰색으로, 5몰에서는 하얗게 빛났다. 발광 휘도는 희토류를 이용한 형광체의 5분의 1 정도. 단 염산의 농도를 높이면 휘도가 올라가는 경향이 있다고 한다.

형광등 유리관의 안쪽이나 건물의 벽면 재료에 도입하면 적은 전력으로 실내 등을 밝게 비출 수 있다. 또한 화장품에 사용하면 자외선이 닿았을 때 피부가 아름다워 보이는 효과를 기대할 수 있다. 앞으로는 재료를 바꾸어 빨강, 녹색, 청색의 3원색을 발광하는 재료의 개발을 목표로 한다. 일간공업

전자의 반발 관측 성공

廣島大 産總硏 금속산화물 재료로 응용

廣島大學 방사광과학연구센터의 岩澤英明 조교, 産業技術總合硏究所 산화물 디바이스 그룹의 相浦義弘 주입연구원 등 연구팀은 금속산화물의 전자가 부딪치지 않도록 서로 피하는 ‘전자의 반발’(전자상관, 電子相關)을 관측하는데 성공했다. 이 성과를 바탕으로 전자 반발의 움직임을 잘 제어할 수 있게 되면 새로운 기능을 가진 금속산화물 재료의 개발로 이어질 것이라고 보고 있다.

통상의 금속이나 반도체는 전자가 자유롭게 움직여 공간적으로 넓어진 상태에 있다. 이에 비해 금속산화물은 전자가 부딪치지 않도록 서로 피하면서 운동하는 전자의 반발이 일어나고 있다. 지금까지 이 전자의 반발 양상이 가시화되지 못했다. 이번에 전자의 반발이 강한 루테늄 산화물에 주목하여 고휘도인 싱크로트론 방사광을 이용하여 전자의 에너지와 운동의 방향을 측정하여 조사한 결과 전자끼리의 반발을 관측할 수 있었다고 한다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net