새로운 코팅 기술을 통한 차세대 리튬전지 음극으로의 응용

(Phys.org)- 예루살렘의 히브리어 (Hebrew) 대학 환경 화학 및 건강학부 교수 Ovadia Lev와 그의 연구팀이 몇 년 전 새로운 코팅 기술을 개발했을 때, 그들은 이 코팅 기술이 과산화수소 용액에 대한 매우 흥미로운 연구 결과라고 생각했다. 그러나 그들은 산화 그래핀주석(graphene-tin oxide)과 같은 새로운 리튬이온전지 음극 소재를 합성하는 간단한 방법에 대해 연구하기 전까지 그것을 어떻게 응용할지, 무엇을 해야 할지 몰랐다.

Lev 교수는 “우리 연구실은 지금으로부터 몇 년 동안, 나의 예전의 박사 후 과정 학생과 현재 연구 파트너인 Petr Prikhodcheko 박사가 과산화수소가 풍부한 용액의 졸-젤 (sol-gel) 화학적 성질에 대해 연구해왔다”고 Phys.org에 말했다. “본 연구의 결과 중 하나는 나노매트릭 (nanometric) 금속 산화점(dots)으로 입자를 코팅하는 기술이다. 우리는 우리의 코팅 방법의 장점을 부각시킬 수 있는 이 기술의 응용을 찾기 위해 노력했다. 즉, 우리는 약을 가지고 있었고 이 약이 적용가능한 질병을 찾고 있었다”고 덧붙였다. “우리 연구소는 이스라엘과 싱가포르의 국립 연구 재단의 지원을 받고 있으며 이스라엘과 싱가포르가 협력하여 CREATE 프로그램으로 연구하고 있다. 연구 파트너들은 에너지와 물 관리를 위한 나노 소재로서 다루기 쉽고 간편한 우리의 미립자 코팅 방식의 리튬이온전지 음극이 크게 혜택을 누릴 수 있다는 것을 곧 깨달았다”고 Lev 교수가 말했다.

전지를 연구하는 연구원들은 리튬이온전지의 음극 소재로 산화 그래핀 주석이 매력적인 세 가지 주요 이유를 제시했다: 이것은 이론적으로 높은 충전 용량을 갖고 있으며, 그래핀은 전도성이 높고, 산화 그래핀과 산화 주석 나노크리스털은 가까이 접촉한다. 문제는 산화 그래핀 시트에 초박형 산화 주석 나노크리스털 층이 코팅된 혼합물을 합성하는 것, 이전 비용, 고온 처리 과정들이다. 그러나 연구원들은 새로운 코팅 기술을 사용하여 복잡한 기본설비 없이 저렴한 가격으로 환경 친화적으로 산화 그래핀 주석 혼합물을 상온에서 합성할 수 있었다.

Lev, Prikhodchenko 그리고 이스라엘, 러시아 및 싱가포르 기관의 공동저자들은 저널 <Nanotechnology>에 그들의 향상된 합성 방법에 대한 연구를 발표했다.

연구원의 설명에 의하면, 이 새로운 미립자 코팅 기술은 그래핀 산화물에 주석 산화물 나노크리스털의 형성과 증착을 유도하기 위해 과산화수소를 사용한다. 연구원들은 이전 연구에서 과산화수소는 입자의 뭉침을 방지하고 결합을 촉진하는 것과 같은 여러 가지 화학 메커니즘을 통해 주석 산화물 코팅의 형성을 촉진하는 것을 알아냈다. 연구원들은 이 코팅 기술을 사용하여 이전에 달성한 4 nm의 크기보다 훨씬 작은 평균 크기가 불과 2.5 nm인 산화 주석 나노크리스털을 만들 수 있었다. 작은 크기는 리튬 합금에 의해 발생하는 변형을 낮춰주고 결과적으로 충전과 방전 주기 성능을 향상시킨다.

연구원들은 전지의 혼합물 성능을 증명하기 위해서 두 가지(주석 산화물 코팅된 그래핀 산화물과 주석 산화물과 주석으로 코팅된 그래핀 산화물 ) 리튬이온 음극으로서 산화 그래핀 주석을 사용하였다. 두 음극 모두 90주기 후 약 700 mAhg-1로 감소하지만 예상 이론적 용량을 초과하는 높은 용량(약 1500 mAhg-1부터 시작)을 보였다. 또한 두 음극 모두 전도성의 그래핀과 매우 작은 산화 주석 나노크리스털 사이의 친밀한 접촉에 의해 안정적으로 충전과 방전 순환성을 보였다. 주석이 없는 혼합물은 높은 충전 용량을 보였지만, 주석 산화물과 주석으로 코팅된 혼합물과 비교했을 때 충전과 방전 주기가 늘어난 후 약간 낮은 안정성이 나타났다. 연구원들은 이러한 현상에 대해 구성의 차이에 대한 것보다 열 처리의 차이가 적용된 것으로 보고 있다.

Lev 교수는 산화 그래핀 주석 음극이 현재 리튬이온전지 연구의 큰 그림에 어떻게 부합하는 설명했다. “리튬이온전지는 속도, 배터리 수명 및 전하의 감쇠, 배터리 안전 그리고 저렴한 원료로부터 저렴한 제조 공정을 필요로 하는 전반적인 배터리 가격, 충전 및 방전 속도, 특정 에너지 밀도, 충전 용량 개선을 대상으로 여러 방향으로 개발되고 있다”고 말했다. 그는 “교체 가능한 전지의 각 응용은 다른 목적 대상으로의 최적화된 기능을 통해 다른 셀 구성을 갖도록 해야 한다. 예를 들어, 전하의 감쇠 (fading)는 장난감과 스마트 폰에서 다르게 용납되고, 두 개의 다른 소비자 집단은 추가 전지 수명에 대해 다른 값을 치를 것”이라고 말했다. 그리고 “우리의 새로운 접근 방식은 전해판 (graphite anodes)의 두 배 이상의 우수한 전지 용량과 저렴한 원료 및 습식 화학 처리로 제조된 저렴한 가격, 이 두 가지 측면을 대상으로 한다”고 그는 말했다. 앞으로, 연구원들은 과산화수소 졸-젤 과정의 장점이 있는 다른 전극 혼합물에 대해 연구를 확장할 계획이라고 설명했다. GTB

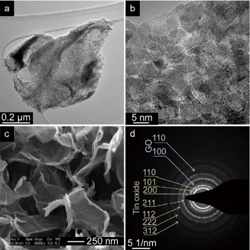

그림. (a,b,c) 산화 그래핀-주석 혼합물에 대한 현미경 사진,

(d) 코팅된 시트의 제한 시야 회절 (selected area diffraction, SAED)

새로운 세대의 나노구조를 띈 약물 전달 물질에 대한 연구를 찾고 있는 DOD

Viktoria Greanya는 화학적 생물학적 기술에 대해 관심이 높아지고 있는 DOD의 국방위협분석국 나노물질 연구소의 임원이다. 그녀의 그룹은 병원균에 저항하여 싸울 수 있는 항생제를 전달하고 신경조식을 보호할 수 있는 나노구조의 전달물질(NATV)를 찾는 연구를 하고 있다.

Greanya는 국방위협분석국은 NATV의 나노구조 물질을 발전시키는 연구에 연구비를 지원할 것이라 이야기한다. 나노구조 물질은 보호물질과 공격물질에 대한 구별을 할 수 있고, 치료하고자하는 질병의 예방과 사전증상에 대한 막을 수 있어야 한다.

만약 이것이 성공적으로 이루어지려면, 이 연구는 높은 화학적-생물학적 안정성의 요구와 이용 가능한 디자인과 제조 기술의 발전이라는 전달 물질 연구의 두 가지 분야를 해결해야할 것이다. 이 프로그램은 임플란트, 치료법, 검진, 진단 등과 같이 생체 내와 생체 외 기술의 넓은 분야에 영향을 줄 것이라고 예상된다.

Greanya에 따르면, 나노물질의 형상, 극성, 기능과 다른 특성을 미세하게 바꾸는 것은 다양한 “노브”를 통해 얻을 수 있을 것이라 한다. 노브는 다양한 물질들의 기능과 인간의 몸 안에서 작동되는데 적합할 수 있도록 이용될 것이다. 이 시스템들에서 목표 부분의 추가는 필요한 복용량과 독성을 줄이고 세포, 조직, 기간에 부담이 되지 않는 범위에서 행해질 것이다. 게다가, 나노물질은 예민하고, 자극에 응답할 수 있도록 설계되어 노출된 몸의 큰 부작용 없이 질병 예방과 사전증상의 가능성을 이끌어 내어야 할 것이다.

몸 안에서 전달을 위한 캐리어와 운반체의 발전과 몸 안에 들어갔을 때 치료를 위한 위치, 기간, 거동의 조절은 암 치료와 관련하여 중요한 일이다. 그러나 국방위협분석국의 고민점은 신경조직과 병원균에 대한 기간의 노출과 같은 예리한 점과 관련이 있다. 이러한 것을 해결하기 위해서는 매우 어렵고, 증상이 시작되었을 때는 이미 쇠약, 불구, 또는 죽음을 막기에 너무 늦는다. DOD의 요구와 같이 완화와 대책에 대한 효과적인 해결책을 위하여, 현재 관심을 많이 받고 있지는 않지만 치료운반체의 질병 예방과 사전증상에 맞게 설계되어야 한다고 Greanya는 설명한다.

연구는 앞으로 박테리아성 병원균을 싸울 수 있는 작은 분자의 항생제 전달 시스템과 신경과 관련하여 넓은 범위로 전달할 수 있는 거대분자 시스템 분야에 초점이 맞춰질 것이다. 48개월동안 프로그램의 결말로 Greanya는 어떻게 새로운 물질의 순환횟수가 증가하고 고통을 완화시킬 뿐만 아니라 현재 치료법과 비교하여 성능이 좋은지에 관하여 보여줄 수 있는 지에 대하여 연구원들에게 원한다고 한다. 국방위협분석국은 여러분야와 관련된 획기적인 연구를 찾고 있다. 각 분야의 요구사항에 대해서 주의 깊게 읽어주길 요청한다. 질문사항은 NATV@dtra.mil으로 보내면 된다. Greanya 또한 viktoria.greanya@dtra.mil을 통하여 연락할 수 있다. 사이트 주소는 www.fbo.gov이다. ACB

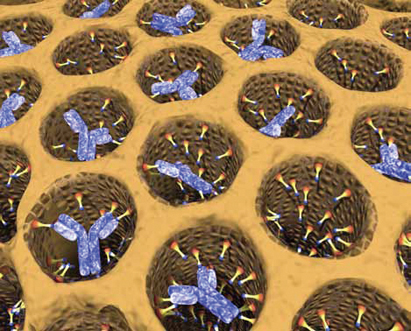

그림. 약물전달물질인 나노구조의 실리카(오렌지색)

유기반도체의 특성 조작

n형ㆍp형 막 자유로 합성

分子科學硏究所의 平本昌宏 교수 등은 유기반도체의 일종인 프타로시아닌의 특성 조작 기술을 확립했다. 프타로시아닌에 미량의 불순물을 섞어서 전자가 전기전도를 담당하는 n형과 구멍이 전기전도를 담당하는 p형의 막을 자유자재로 합성할 수 있다. 무기반도체에서는 n형과 p형을 제어하는 기술을 고밀도 집적회로(LSI) 설계 등에 응용하고 있다. 유기반도체에서도 같은 응용이 가능하게 된다.

절연성이 있는 프타로시아닌에 탄소셀륨을 가하면 n형 막을, 산화 몰리브덴을 가하면 p형막을 합성할 수 있다. 유기반도체에서는 n형과 p형의 제어기술이 확립되지 않아서 n형과 p형의 특성의 차이를 이용한 설계가 곤란했다.

n형 막과 p형 막을 접합한 재료로 태양전지를 제작할 수 있다. 앞으로는 빛에서 전기로 변환하는 효율의 향상을 목표로 한다. 플라렌 등 그 밖의 유기반도체에서도 마찬가지로 특성 조작이 가능하다는 것도 확인했다. 일간공업

세라믹을 통한 질병진단이 가능한 실제 호흡분석기의 개발

비침투성 건강 진단을 위한 호흡분석기 개발은 Perena Gouma의 꿈으로서 개인 천식 진단기 개발을 위한 NSF의 과제를 통하여 실현될 수 있을 것이다. Gouma는 Stony Brook, 뉴욕 주립대학의 재료공학부 교수이다.

Bulletin의 9월호에 게재된 기사에서, Gouma의 그룹은 단결정 금속 산화물 나노와이어를 통하여 날숨의 특정 화학물질을 검출할 수 있는 기술을 개발하고 있다고 한다. 천식을 일으키는 물질은 FeNO로, 이 연구의 목표는 ppb 단위의 NO 물질을 검출할 수 있는 호흡분석기를 개발하는 것이다. 이 연구의 궁극적인 목표는 손바닥 크기의 저전력 자동 칩 시스템을 개발하는 것이다.

대학 출간물에 따르면, 과제는 NSF의 현명한 건강과 삶 프로그램에서 제공되었고, 이들의 목표는 예방가능하고 미래지향적인 기구를 통한 건강관리 모델이다. 타입 1: 탐색 프로젝트는 호흡분석기 기술의 실현가능한 물질을 찾는 것이다. 그녀의 연구는 생화학교수이자 컴퓨터 공학 교수인 Scanford Simon와 함께 진행되었다. 출간물에 따르면, Gouma는 천식과 다른 호흡계 질환의 정확한 호흡 진단 테스트를 위한 기술을 만들기 위한 단계에 진입하였다고 이야기한다.

또한 Gouma는 기기는 사람들의 건강관리를 위하여 사전 예방에 많은 도움이 될 것이라 기대한다. “이 기기는 특별히 노인, 유아, 신체가 자유롭지 못한 환자들에게 특별히 유용하게 이용될 것이다.” 설명한다.

과제는 2015년 8월 31일까지 3년 동안 $599,793가 지원될 것이다. 과제의 이름은 호흡 속 질소산화물 검출이 가능한 개인용 천식 진단기이다. ACB

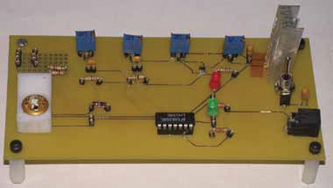

그림. 조만간 손바닥 크기의 호흡분석기가 널리 이용될 것이다.

그라펜

소니, 고품질로 양산

롤투롤 방식 도전성 50배

소니는 도전성이 우수한 탄소 재료의 하나인 그라펜을 롤투롤 방식으로 고품질로 대량 생산하는 기술을 개발했다. 제작한 그라펜의 크기는 현재 폭 21센티미터, 길이 100미터로, 종래의 대량생산기술로 만들 수 있었던 그라펜과 비교하여 최대 약 50배나 전기가 잘 통했다. 장치의 생산성과 막의 질 등을 개량하여 실용화할 계획이다.

롤러를 전극에 활용함으로써 기판이 되는 구리 박막에만 직접 고열을 가해 품질의 향상과 대량생산의 양립을 꾀했다. 장치를 메탄과 수소가스로 채우고 롤러에 큰 전류를 가하면 구리 박막이 1000℃ 가까이까지 가열시켜서 기판 표면에서 화학 반응하는 화학기상성장으로 그라펜을 만든다. 고온에서 그라펜층을 만들기 때문에 품질을 높일 수 있으며 또 반응로 전체를 가열하지 않으므로 원가를 낮출 수 있다. 성막 속도는 매분 0.1미터로, 만들 수 있는 그라펜의 두께는 약 0.3나노미터.

수지 필름에 그라펜을 전사하여 구리 박막을 녹이면 투명도전 필름으로 사용할 수 있다. 그라펜 필름의 시트 저항은 약 500옴으로, 도핑하면 약 200옴까지 향상한다. 시트 저항은 일부 인듐 . 주석 산화물(ITO)전극과 같은 정도로 투명전극으로 사용했을 경우에 동작을 확인할 수 있었다.

그라펜은 높은 도전성 덕분에 차세대 트랜지스터나 투명 전극 등에 대한 응용이 기대되고 있다.

【용어】 롤투롤 방식 = 롤 상태로 만 기재를 송출하여 표면에 목적한 물질을 성막・인쇄하고, 다시 다른 롤에 감아서 회수하는 생상 방법. 하나의 장치에서 연속 생산이 가능하기 때문에 제조 원가를 삭감할 수 있다. 포장 필름이나 플레시블 배선 기판, 태양전지 등에 응용되고 있다. 일간공업

국가보안과 의학 진단을 위한 새로운 알칼리 할로젠 신틸레이터 단결정

보안, 핵물질 관찰, 원거리 조사나 의학진단과 같은 분야에서는 방사능 감지가 중요하다. 국가안전국에서 특정 방사선을 감지하는 기술에 대해 관심을 갖고 있다. 중성자나 감마선과 같은 방사선 감지는 특정 방사선 타입에 민감한 물질을 이용하여 이루어진다.

신틸레이터는 위에 조건에 적합하다. 그것은 단결정 호스트 물질이 희토류 반응물질로 도핑된 구조를 갖고 있다. 호스트물질은 매우 조밀하고 특정 방사선을 흡수한 후 빛의 형태로 반응물질로 전달한다. Eu2+활성화 이온의 경우 발광현상은 4d-f 전이를 통하여 이루어진다. 방출된 포톤은 광전자증배관 튜브(PMT)에서 갇히게 되어 방사선 감지 과정은 완료된다. 몇몇 어플리케이션은 PMT로부터의 신호가 다시 전환되어 방사선의 본래 형태의 이미지로 나타난다. 이것은 의학 분야에서 형태 스캔 현상을 응용한 것이다.

어플리케이션이 점점 복잡해질수록, 특히 의학과 국가안보의 경우 향상된 에너지 분해능과 높은 빛 방출을 할 수 있는 새로운 신틸레이터 물질의 발전이 요구된다고 Knoxville, University of Tennessee의 결정 성장 연구교수인 Mariya Zhuravleva는 설명한다. 특히 9-11 테러이후 이와 같은 연구의 관심이 높아지고 새로운 물질을 찾는데 많은 사람들이 연구하고 있다.

“우리가 실제 어플리케이션에 이용되기 위해서는 새로운 물질이 여러 특성을 갖고 있어야 한다. 의학 분야에 이용되기 위해서 우리는 빠른 신틸레이터 분해 시간과 높은 빛 효율을 갖는 물질을 찾는다. 또한 보안을 위해서 가장 중요한 요소는 에너지 분해능인데 이것은 동위원소가 방출하는 방사선을 구분할 수 있어야 하기 때문이다”고 Mariya는 설명한다.

현재 이용되고 있는 신틸레이터의 예술적인 에너지 분해능은 3-5 %이다. (이것은 숫자가 작을수록 분해능은 높아진다.)

그녀는 호스트물질이 아주 중요하다고 이야기한다. “호스트의 특성에 따라 신틸레이터의 특성이 달라진다. 예를 들면, 반응체가 호스트물질의 밴드갭 안에 존재한다면, 효과적인 빛 방출이 이루어질 수 있다.” 그녀의 연구 프로그램은 AM2X5, AMX3와 A4MX6와 같은 삼성분계 알칼리 메탈 할로젠 단결정에 대하여 연구 중이다(A는 알칼리금속, M은 알칼리 희토 금속, X는 할로젠 금속이다).

할로젠 금속은 산화물과 비교할 때 효과적으로 신틸레이터에 이용될 수 있다. 할로젠이 방출하는 빛은 매우 밝고 수집하기 쉬워, 이 점은 소형기기에 이용되기 가장 큰 장점이 된다. 또한 할로젠 결정은 실리케이터보다 조밀한 구조를 갖고 있어 방사선을 효과적으로 멈추고 신호를 보낼 수 있다. NaI:Tl과 CsI:NA와 같은 알칼리 할로젠 신틸레이터는 상업적으로도 이용가능하다. 게다가 Eu2+는 효과적으로 빛을 방출하여 반응체로 매우 훌륭하고 신틸레이터 결정의 높은 빛 방출과 에너지 분해능을 갖는다.

Zhuravleva는 2가 양이온의 결정구조에 대하여 연구 중인데 와 이 물질들은 Eu2+와 결합하지 않기 때문이다. 그녀의 새로운 논문은 Journal of Crystal Growth 저널지에 게재되었고 두 가지 새로운 단결정 신틸레이터:CsCaCl3:Eu and CsCaI3:Eu의 특성에 대하여 보고하고 있다. 그녀가 몇 년 동안 연구한 다른 물질들은 Ce3+–Z를 포함한 KGd2Cl7:Ce, Cs3CeCl6, Cs3CeBr6, CsCe2Cl7 와 CsCe2Br7같은 신틸레이터이다.

불소와 요오드 사이의 전달은 매우 중요한 특성이다.

요오드는 매우 작은 밴드갭을 갖고 있어 보다 효과적이다. 불소는 보다 넓은 밴드갭을 갖고 있어 에너지가 쉽게 빠져나가기 힘들어 효율이 감소한다. 요오드는 보다 조밀하고 감마선을 멈추기 유용하다. 이는 의학 분야에 중요한 요소이다. 반면, 불소는 공기 중에서 보다 안정하고 소자에 보다 유용하게 이용될 수 있다.

호스트물질에 대해 고려해 보았을 때 그녀는 적절히 녹을 수 있는 화합물을 원한다고 한다. 그것들은 매우 안정하고 분해되지 않기 때문이다. 또한 그녀는 결정성장중 상전이로 인한 크랙을 막을 수 있다고 한다.

할로젠족 화합물은 낮은 녹는점을 갖는데 이것은 장점이 된다. 그녀는 Bridgman 과정을 할로젠족 결정을 성장시켰다(보통 산화물 결정은 Czochralski 과정을 통하여 성장시킨다). 그러나 이 과정은 눈으로 관찰하기 힘들어 그녀 역시 성장과정동안 결정을 보지 못 하였다. 그녀가 말하길 결정은 성장 조건이 매우 까다롭고 단열이 요구된다. 가장 중요한 것은 할로젠은 흡수성이 매우 좋아 건조한 박스 안에 싸여진 쿼츠 안에서 진행되어야 한다.

최근 CsCaX 화합물의 연구에서 적절한 도펀트의 농도로 불소는 10at%이고 요오드는 3at%이다. 흥미롭게도, 새로운 신틸레이터는 현재 의학과 보안에 널리 이용되고 있는 NaI:Tl 신틸레이터의 에너지 분해능과 비교할 만하다.

국가안보국의 5년간 지원을 통한 Zhuravleva의 다음 목표는 결정 성장 기술을 최적화하여 결정을 2인치 정도로 성장시키고 에너지 분해능을 1%까지 향상시키는 것이다. Zhuravleva는 ACerS Bulletin의 2013년 이슈에서 국가보안과 방어 어플리케이션의 신틸리에터에 대하여 제공할 것이다. ACB

그림. UV에 노출된 신틸레이터 단결정이다. 왼쪽부터 오른쪽 순으로 Lu2SiO5:Ce, Gd3(Ga,Al)5O12:Ce, Lu2SiO5:Ce,Eu이다(Eu는 도펀트이다). 지름은 대략 30mm이고, 두 개의 길이가 긴 결정의 길이는 3인치 정도이다. 파란색을 띄고 있는 (LSO:Ce) 결정은 Siemens’Positron Emission Tomograph에 이용되고 있다.

스피노달 분해를 통한 훌륭하고 간단한 유리 속의 다공 배열

신축성은 보통 금속 제조와 많은 관련이 있다. 그러나 독일의 한 연구팀에서 발표한 논문에 따르면 유리 제조에서도 가능하다는 것을 확인할 수 있다. 가끔 “신축성”이라는 용어가 유리에도 쓰일 수 있지만 보통은 유리로드나 튜브의 녹은 끝부분을 이용하여 섬유나 가느다란 로드에 쓰인다. 그러나 금속학자들이 생각하는 플라스틱성형과정의 신축성과는 다른 의미이다.

연구팀은 알칼리보로실리케이트 조성에서의 상 분리를 통하여 정렬된 구멍을 갖는 다공성 유리 제조에 흥미를 갖게 되었다. 빠르면 Journal of the American Ceramic Society의 10월호에 출간될 논문에 따르면, 다공성 유리타입은 열적, 화학적, 기계적으로 안정하여 센서, 막, 촉매나 크로마토그래피와 같은 분야에 이용될 수 있다.

다공성 구조는 나트륨이 많이 함유된 보론 상의 화학적 분해인 스피노달 분해에 의하여 만들어진다. 그러나 스피노달 분해는 원래 구멍이 무질서하고 3차원 구조로 엉켜서 생성이 된다.

만약 매우 적게라도 다공이 정렬되어있다면, 막 분리나 촉매 분리, 촉매와 같은 공정 과정에 다공성 유리가 이용될 수 있는 기회는 증가하게 된다.

다공성 유리가 센서에 이용되기 위해서는 응답시간이 매우 빨라야한다. 그리고 구멍이 정렬되어 있어 유리는 투명해지게 되어 투명도를 중요시하는 어플리케이션에 이용 가능해진다.

독일 연구팀은 간단하고 훌륭한 아이디어를 갖고 있었는데 이것은 유리조각을 늘리는 것이 아니라 유리조각을 스피노달 분해가 일어나는 온도 범위에 노출시켜 두 가지 상의 그물구조를 통하여 신축성을 갖는 구조를 만들고 한 상이 녹아나오게 될 때 정렬된 다공 구조는 뒤로 이동하게 된다는 아이디어였다. 그들의 아이디어는 성공적이었다.

그들은 공정 조건에 따라 다양한 구멍을 함유하고 있는 유리를 만들어낼 수 있었다. 유리 플레이트는 큰 덩어리의 유리를 슬라이스하고 923-953˚C 사이에서 끊어질 때까지 늘려보았다. 그림에서 볼 수 있는 것처럼 샘플은 금속의 플라스틱 성형과 같이 병목구조를 갖고 있다.

예상했던 것처럼, 온도가 높을수록 낮은 점도로 인하여 샘플이 깨지는 데 걸리는 시간은 짧아졌다. 그러나 높은 온도에서 샘플을 빨리 늘렸어도, 구멍이 정렬되기에는 시간이 짧았다. 논문에 따르면, “늘리는 과정의 시간이 짧았던 것과 같이 높은 온도에서 늘리는 것은 구멍의 정렬도가 나빠진다는 것”을 알 수 있다.

또한 구멍의 지름은 1-1,000 nm까지 꽤 다양한데, 저자는 상 분리의 반응속도론, 짧은 늘리는 시간, 파손과 상분리가 일어나는 시간에 의해 나타난 현상이라고 설명하였다.

온도와 파손 횟수의 관계는 선형 관계에 있다. 연구팀은 그들의 연구가 단지 30˚C 범위 안에서 진행되었지만, 파손 시간에 대해서는 80분에서 50시간까지 테스트해보았다고 강조하고 있다. 이것은 샘플들의 구멍 분포가 다양한지 설명할 수 있었다. 또한 구멍 크기는 늘리는 온도, 조성, 늘리는 힘의 변화를 통하여 조절될 수 있다.

논문은 “Preparation of Porous Glass Monoliths with an Aligned Pore System via Stretch Forming,”란 제목으로 Journal of the American Ceramic Society 저널에 게재되었다(doi :10.1111/j.1551-2916.2012.05394.x.). ACB

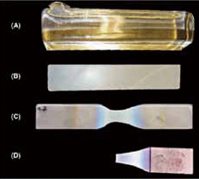

그림. 변형과정 중 다른 형태의 유리

(A) 초기 유리 덩어리, (B) 슬라이스된 유리 플레이트, (C )와 (D) 늘려진 유리 플레이트

크라펜 나노리본

위치와 방향을 제어

전자회로 東北大가 합성법 개발

東北大學의 畠山力三 명예교수와 加藤俊顯 조교는 그라펜(탄소원자단층막)을 단책(短冊)모양으로 만든 그라펜 나노리본(GNR)을 전자회로를 형성하는 기판 위에, 임의의 위치와 방향으로 합성하는 새로운 제작 방법을 개발했다. 독자의 급속가열 확산 플라즈마 화학기상성장(CVD)법을 이용하여, 촉매가 되는 니켈로 만든 전자간의 나노미터 스케일 리본 구조(나노바)만을 GNR로 변화시켰다. 트랜지스터 기능을 확인하였고, 앞으로는 GNR을 이용한 고기능 디바이스에 대한 응용을 목표한다.

새로운 제작 방법으로는 실리콘 기판 위의 임의의 위치, 방향에 GNR의 폭이나 길이를 제어할 수 있다는 것이 특징. 그라펜 시트의 합성에 사용하는 촉매인 니켈을 이용하여 미리 기판 위에 니켈로 나노바 구조를 만들어 그 부분을 GNR로 할 수 있도록 했다. 지금까지의 GNR제작방법으로는 위치나 방향의 제어가 곤란했다고 한다.

구체적으로는 독자의 CVD법을 이용하여 시료를 1분 이내에 1000℃까지 급속 가열함과 동시에 탄화수소를 플라즈마에 공급한다. 반응시간은 몇 초이므로 니켈나노바의 구조를 유지할 수 있어 GNR의 합성이 가능해졌다.

나노바의 구조를 바꿈으로써 폭이나 길이를 제어할 수 있다. 도 제작한 GNR의 트랜지스터 동작 실험으로 고성능으로 작동한다는 것을 확인했다.

GNR은 시트 상태의 그라펜을 폭 수십 나노미터 정도의 단책 모양으로 만든 형상으로 원자 1개분의 두께를 갖는다. 그라펜은 전기를 통하는 성능이 높은데, 트랜지스터를 만들 수 없다는 결점이 있어 반도체 특성을 가진 GNR의 연구가 각 방면에서 진행되고 있다고 한다. 일간공업

백색 LED용 형광체

宇部 興産이 양산화

2015년도에 투입 내열ㆍ투광성 향상

宇部興産은 2012년도 내에 백색발광다이오드(LED)조명용 차세대형 형광체를 양산화하기 위한 기술개발에 착수한다. 특수 세라믹으로 LED를 봉지하는 구조로, 형광체의 분말을 섞은 수지로 LED를 뒤덮는 종래 구조에 비해 내열성과 투광성이 우수하다. 새 기술은 LED 탑재 수를 줄일 수 있기 때문에 자동차용 헤드라이트의 소형화와 내구성 향상으로 이어진다. 공장이나 오피스빌딩용 고급 LED 조명용으로도 제안하며 2015년도를 기준으로 상품화를 추진한다.

차세대 형광체 「제브라이트」는 산화이트륨과 산화알루미늄, 산화세륨의 분말을 약 2000℃에서 용융하고 특수 조건 하에서 결정화한 복합산화물(YAG)와 사파이어를 단결정인 채로 결합시킨 복합체. 宇部興産이 가진 타번 재료 등 내열금속 부품의 제조 기술을 응용했다.

단결정이기 때문에 에폭시 수지와 실리콘 수지를 사용한 종래 구조에 비해 투광성이 높고, 세라믹이므로 열화가 거의 없고 내열성도 우수하다. 청색 LED를 제브라이트로 봉지함으로써 종래보다 밝고 내구성이 우수한 백색 LED 조명을 제조할 수 있다.

宇部興産는 올해 안에 4인치(약 100밀리미터) 지름의 제브라이트 양산기술의 확립을 위한 대형 개발기를 공장에 투입한다. 투자액은 비공개이지만, 칩 환산으로 월 수백 만 - 수 천만 개의 생산능력을 갖추어 샘플 출하한다. 연구기관 등과 공동개발도 추진하여 제조 원가를 삭감하여 2015년도에는 지름 5인치(약 127밀리미터)의 제브라이트의 양산화 기술을 확립시킬 계획이다. 일간공업

압전재

폴리 유산 2종으로 개발

關西大學과 帝人의 연구팀은 2종류의 「폴리유산」에서 우수한 성능을 보이는 압전 재료를 개발했다. 무기계의 기존 재료인 티탄산 지르콘산연(PZT)의 1.3배의 압전효과를 보인다. 유연성도 있어 대형화와 경량화로도 이어질 것이라고 한다. 앞으로 센서나 액추에이터 등 폭넓은 용도의 실용화 연구를 추진한다.

개발한 것은 폴리L유산(PLLA)과 폴리D유산(PLDA)의 필름을 적층한 재료. PLLA와 PLDA가 같은 방향의 전계에 대해 정반대의 움직임을 보이는 특성을 이용했다. 쌍방의 필름 사이에 플러스극과 마이너스극을 교대로 끼워 넣음으로써 2종류의 필름의 움직임을 동일한 방향으로 합쳐 높은 압전 특성을 실현했다. 적층하는 수에 따라서 압전 효과를 제어할 수 있다. 60층으로 했을 때의 압전 효과는 PZT의 1.3배.

무기계 압전 재료로 PZT가 사용되고 있는데, 유해물질인데다 유연성이 없다. 한편 유기계 압전 재료는 센서 ED의 용도에 제한되어 있다. 일간공업

레아어스 현지에서 분석

소형 장치 개발

京都大學대학원 공학연구과 재료공학전공의 今宿晉 조교 등 연구팀은 레아어스(희토류)의소형 분석 장치를 개발했다. 지금까지는 진공도(眞空度)를 높인 실험실 등이 필요하여 대형이 되었지만, 새 장치는 진공도가 비교적 낮아도 전자선을 발생할 수 있는 「초전결정(焦電結晶)」을 이용하여 중량 약 5킬로그램의 소형화를 실현했다. 광산으로 가져가 연구실로 돌아오지 않아도 현지에서 즉시 검출할 수 있다.

장치 가격은 종래 장치가 1000만 - 2000만 엔인데 대해, 약 50만 엔. 형광X선으로 분석이 어려운 희토류 원소가 수십 ppm정도 있으면 검출된다.

희토류를 포함하는 시료에 전자선을 조사하면 가시광을 발하는 현상 「캐소드 루미네센스」를 응용한다. 통상의 검출장치는 주사전자현미경(SEM)의 전자총에서 발생하는 전자선을 사용하는데, 새 장치는 초전결정을 이용하여 발생하는 전자선을 이용했다.

초전결정의 온도가 변화하면 초전결정 표면이 대전(帶電)하는데 대기(大氣) 중에는 부유전하가 대량으로 존재하여 전하는 해소된다. 진공 속은 부유 전하가 적어 표면의 대전이 해소될 때까지 몇 분 정도 걸린다. 그 동안에 초전결정 표면과 다른 부분에 전위차가 생긴다. 따라서 진공 속에서도 아주 조금 존재하는 부유 전자 가속되어 50킬로볼트 정도의 에너지를 가진 전자선이 발생한다.

새 장치로 희토류를 포함하는 광석을 분석하자 전자현미경과 동등한 결과가 10초 동안의 측정으로 얻어졌다. 디스프로슘이나 사마륨 등 미량의 희토류 원소를 검출할 수 있다.

장치는 소형 로터리 펌프로 도달 가능한 저진공의 강한 전자선을 발생시킬 수 있다. 특허출원을 끝냈다. 일간공업

6개월 동안 MIT 연구용 원자로에서 안정한 EWI의 SiC 접합된 튜브형태의 새로운 핵연료봉

EWI의 연구원 Edward Herderick에 따르면, 일본의 후쿠시마 원전 사고는 물질 연구에 중요한 역할을 하게 되었다고 한다. 그는 경수로를 안전하게 보호할 수 있는 새로운 물질이 필요하다고 주장한다. Edward Herderick은 Ohio의 Columbus에 있는 EWI 물질 연구팀의 연구원이다.

EWI는 SiC 세라믹 매트릭스 조성이 현재 사용되고 있는 경수로 연료 피복의 지르코늄 합금을 대체가능성에 대하여 테스트중이다. 비록 SiC 피복은 일본의 재앙을 막을 수 없었지만 후쿠시마 원전 폭발로 인하여 발생하는 화학반응을 원인으로 한 지르코늄 연료 피복의 열화를 포함하여 지속적으로 일어나고 있는 문제점을 보완할 수 있을 것이다.

핵 연료를 함유한 상태로 SiC 튜브를 제조하는 것은 비교적 쉽다. 다만 어려운 점은 SiC 캡을 SiC 튜브와 접합하는 방법을 찾는 것으로 두 부분의 기계적 열정 강도가 다르기 때문이다.

“접합”은 EWI의 강점 중 하나이다. 그와 연구팀은 우선적으로 실리콘과 알루미늄 그리고 소량의 합금 성분을 이용하여 복합 상으로 납땜을 하여 SiC 캠과 튜브를 연결하였다. EWI 튜브는 MIT 연구용 원자로에서 테스트하였고, 그들의 샘플은 6개월 동안 방사 테스트를 무사히 마쳐 세상에 알려지게 되었다.

여러 가지 테스트가 진행 중이지만 Herderick은 현재 원자로의 안전을 위하여 SiC 튜브로 대체하려는 움직임이 증가할 것이라고 이야기한다. “지르코늄 합금 핵연료 피복으로부터 SiC 복합물 피복으로의 전이는 물질의 도전이고, 기존의 설계에 의존했던 경수로 물질 발전에 커다란 이동을 가져올 것”이라고 주장한다.

www.ewi.org ACB

그림. SiC 핵연료봉 보관에 새로운 방법으로 입증된 SiC-iC 접합 샘플

대면적 소자 개발을 위한 그래핀 나노리본 직성장

그래핀은 놀라운 전기적 특성을 바탕으로 고속, 저전력 전자소자 개발을 위해 촉망받는 물질이라 할 수 있다. 하지만 순수한 그래핀은 밴드갭이 없는 물질이기 때문에, 반도체 소자 개발을 위해서는 밴드갭을 유도할 수 있는 공정이 필요하다. 지금까지 이중층 그래핀 구조를 활용하거나, 그래핀에 변형을 인가하고, 또한 그래핀 나노리본(GNR; Graphene Nanoribbon), 그래핀 나노메쉬(GNM; Graphene Nanomesh) 형태로 패터닝하는 기술들이 선보이고 있다.

화학기상증착법(CVD; Chemical Vapor Deposition)을 통한 그래핀 합성의 경우 통상적으로 촉매 금속 위에서 선택적으로 성장이 이루어진다. 연구진은 이를 바탕으로 정확한 폭, 길이, 위치에 GNR을 성장시키는 방법을 개발했다. (1) 먼저 산화 실리콘 기판과 상부의 보호층 사이에 박막 형태의 촉매 금속을 형성한다. (2) 그리고 리소그래피를 통해 촉매 금속의 절단면을 외부로 노출시킬 수 있다. 촉매 금속의 두께에 따라 GNR의 폭을 결정할 수 있다. (3) 마지막으로 촉매 금속의 절단면을 따라 그래핀 성장 과정을 진행하게 된다. GNR의 폭은 리소그래피 해상도가 아닌 촉매 금속의 두께의 의해 결정되는 것이다. 상부의 보호층은 GNR 형성에 가이드라인을 제공하고, 또한 박막 형태의 촉매 금속이 dewetting 되는 것을 막는다. dewetting이란 박막 형태의 촉매 금속의 입자 형태로 변형되는 것을 말한다.

연구진은 20nm 두께의 니켈과 75nm 두께의 산화알루미늄을 증착했다. 니켈 및 산화알루미늄 박막의 패터닝 이후 온도 725도, 압력 20 Torr 조건에서 에틸렌과 수소 가스, 아르곤 가스를 주입함으로써 그래핀 성장을 진행했다. 마지막으로 10 nm 크롬, 110 nm 골드를 열증착하여 테스트 소자를 구성했다. GNR은 니켈의 절단면을 따라 수직 방향으로 성장하기 때문에, 측정된 GNR의 높이가 바로 폭이 된다. 니켈의 두께는 20 nm 였고, 성장된 GNR의 폭은 15 nm로 측정됐다. 라만 분석 결과 3~5장 두께의 그래핀이 성장된 것으로 추측할 수 있었다.

GNR 전계효과트랜지스터(FET; Field Effect Transistor) 어레이를 제작함에 있어 폭이 3 um 이하인 경우 60%의 수율을 기록할 수 있었다. 제작된 GNR-FET는 100도의 온도 및 진공 조건 하에서 30분간 열처리됐다. 이론적 추측에 따르면 20nm 폭의 GNR은 50meV 정도의 밴드갭을 갖게 된다. 측정 결과 GNR의 전하 이동도는 1000cm2/Vs 이상으로 지금까지 보고된 GNR의 전하 이동도 특성 중 최고치를 기록했다. 기존의 수평 구조에서는 GNR이 산화 실리콘과의 계면에서 전하가 트랩되는 현상이 나타나는 반면, 이번에 보고된 수직형 소자에서는 계면 특성을 크게 향상시킨 것으로 추측된다.

이번에 개발된 공정은 수직형 GNR-FET 어레이를 제작하는 것으로, 기존 산화 실리콘 기판과의 계면 특성의 한계를 극복한 것으로 보인다. 리소그라피 기술의 해상도가 아닌 니켈 박막의 두께에 따라 GNR의 폭, 길이, 위치를 제어할 수 있는 새로운 가능성을 제시한 것으로 평가된다. GTB

%20GNR%20성장%20및%20소자%20제작을%20위한.jpg)

그림. (상단) GNR 성장 및 소자 제작을 위한 프로세스. (하단) GNR로 구성된 전계효과트랜지스터 어레이에 대한 주사전자현미경 이미지로, GNR 영역은 색으로 채워짐.

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net