리튬이온전지

열화 기구의 일부 해명

플러스극 표면 관찰에 성공

京都大學과 日立製作所 연구팀은 동작 중인 리튬이온 전지의 플러스극 표면의 모습을 상세하게 관찰하는데 성공하여 전지 열화의 메커니즘의 일부를 해명했다. 리튬이온전지의 플러스극으로 널리 사용되고 있는 코발트산리튬을 대형방사광 시설 스프링8의 방사광을 광원으로 한 엑스선 흡수법(XAS)를 사용하여 조사했다. 전지의 장수명화와 고성능화로 이어질 가능성이 있다고 한다.

성과는 新에너지・産業技術總合開發機構(NEDO)에 의한 「혁신형축전지첨단과학기초연구사업(革新型蓄電池先端科學基礎硏究事業, RISING사업)」의 일환으로 독일의 화학잡지 앙게봔테 케미에 게재되었다.

전극을 전해액에 담가 전후의 차이를 XAS측정으로 비교하자, 전극 표면에서 깊이 수십 나노미터의 벌크(본체) 부분에서는 변화가 관측되지 않았는데 비해 전해액에 접한 전극의 최표면에서는 코발트가 3가에서 2가로 환원된다는 것을 알았다.

또 충방전 동작 중인 플러스극의 거동을 관찰한 결과, 벌크 부분에서는 충전과 방전의 가역적인 반응이 원활하게 일어나는데 대해, 표면 부분에서는 불가역적인 거동을 볼 수 있었다.

이것은 전해액에 담갔을 때에 일어나는 코발트의 환원이 반응의 방해로 이어진다는 것을 나타내는 것이라고 한다.

앞으로는 전극 표면의 개량과 전해액의 분해를 억제할 재료를 검토하여 전지의 장수명화와 고성능화로 이어나간다. 일간공업

ARPA-E는 Berkeley 연구 그룹의 빛나는 기능성 창 기술에 지원하기로 결정하다

Lawrence Berkeley 국가연구소(LBL)의 Delia Milliron가 이끄는 연구팀은 소비자들이 원하는 수준의 에너지 절약 가능성과 비용감소와 같은 여러 숙제를 갖고 있는 기능성 창 기술은 수 년동안 어려움을 겪어왔다.

지난 12월, Milliron은 ARPA-E에서 300만 달러 지원을 통하여 성능 향상과 제조비용이 낮아 상업적인 전기변색 창에 이용 가능한 기술 연구에 노력을 기울일 수 있게 되었다.

그러나 환경에너지 기술 분야의 LBL 분자 연구팀 소속인 Milliron 연구팀은 현재 상업용 기능성 창문은 최적화되어있지 않고, 또한 대부분의 기기에 이용가능하기엔 어렵다고 주장하고 있다.

ARPA-E는 기능성 창은 근적외선에서부터 가시광선을 분리해낼 수 있어야 하고 이에 따른 기술은 현재 유리 제조기술에 유용하게 이용될 것이라 기대하고 있다.

출간물에 따르면, 연구진은 근적외선과 가시광선 성분을 각각 차단할 수 있고 자동차의 스프레이 코팅과 같은 방법을 이용하여 저렴하게 제조 가능한 나노결정질 박막에 대하여 연구 중이라고 전하고 있다. 궁극적으로, 그들은 근적외선이 아닌 가시광선에 대하여 완전히 투명 또는 불투명해지거나, 가시광선이 아닌 근적외선에서 완전히 투명 또는 불투명해지는 등 다양한 조건에서 왔다갔다 할 수 있는 저가 창을 원한다. Berkeley 연구소는 이미 전기변색 기기의 상업적인 발전을 위하여 Heliotrope Technology라는 회사를 설립하였다.

위에서 언급했던 물질과 관련된 Milliron의 연구에 대하여 많은 정보를 얻고 싶다면 2011년 Nano Letters에 게재된 논문 “Tunable Infrared Absorption and Visible Transparency of Colloidal Aluminum-Doped Zinc Oxide Nanocrystals,” (doi:10.1021/nl203030f) 찾아볼 것을 권한다. ACB

의사(擬似) 고체물질

2차 전지의 전해질에 유효

東北大가 실증

안정적으로 100회 충방전

5배의 에너지 밀도 실현에 한 걸음 다가가

東北大學의 本間格 교수 등 연구팀은 고체와 액체의 성질을 아울러 가진 「의사 고체물질」이 2차 전지의 전해질로서 유효하다는 것을 실증했다. 리튬금속의 부극과 조합시킨 2차 전지를 시작하여 100회의 충방전을 안정적으로 반복할 수 있다는 것을 확인했다. 의사 고체전해질을 이용한 2차 전지는 현행의 리튬이온전지의 5배의 에너지 밀도를 기대할 수 있어 그 실용화에 다가갔다.

시작한 전지는 부극에 리튬금속, 정극에 현행의 리튬이온전지로 실용화되어 있는 인산철리튬, 전해질에 유사 고체물질을 배치한 구성.

용량은 1그램 당 150밀리암페어 시로, 100회 충방전을 해도 용량이 거의 열화되지 않았다. 리튬금속을 부극에 채용했을 때의 과제가 되는 「덴드라이트」라는 현상이 일어나지 않았다. 덴드라이트는 가지 모양의 석출물로 쇼트의 원인이 된다.

의사 고체전해질은 이온 액체에 크기 몇 나노미터의 실리카를 섞은 것. 이온 액체를 구성하는 이온이 실리카 표면에 강하게 끌어당겨짐으로써 기계적으로는 고체이지만 전해질로서는 액체처럼 작용한다고 한다.

의사 고체전해질을 전해질로 사용하면 덴드라이트를 회피하여 용량이 큰 리튬금속을 부극으로 사용할 수 있다. 적당한 정극 재료가 발견되면 이론적인 에너지 밀도는 현행의 리튬이온전지의 2-5배에 해당하는 1킬로그램 당 500와트 시로 높아진다고 한다.

단, 의사 고체전해질은 액체의 전해액과 비교하여 리튬이온의 전도도가 4분의 1로 작다. 따라서 전지 전체적으로 출력 밀도가 낮아진다는 것이 과제가 되고 있다.

연구팀은 앞으로 이온 액체의 재료를 탐색하는 등의 연구로 의사 고체전해질의 전도도를 개선해 갈 계획이다. 의사 고체가 아니라 고체 재료를 전해질로 이용한 「전고체전지」의 연구도 활발하게 진행해 나간다. 일간공업

페로브스카이트 산화물의 완벽한 계면을 선보이다

Oak Ridge 국가연구소(ORNL)의 이호녕 연구원은 10년 넘게 복합 산화물 박막에 대한 연구를 진행해왔다. 그동안 그는 기능성 복합 산화물 페로브스카이트 박막의 특성에 대해서도 관심을 두고 있었다. 특히 이 연구원이 이끄는 연구팀은 완벽하거나 거의 완벽한 박막을 제조하는 기술 개발에 노력을 하였고, 초격자의 포면과 계면을 조절하려 노력하였다.

최근 새로운 논문에 따르면, 이 연구원과 그의 동료 연구원들은 화학적으로 안정하고 원자적으로 정렬된 LaAlO3와 SrTiO3의 헤테로 구조의 lanthanum aluminate 단일층에 대한 연구를 보고하였다.

연구팀의 핵심 기술은 SrTiO3 기판 위에 길러진 단일 격자상수 층의 LaAlO3를 버퍼층의 역할을 하고 계면 역할을 향상시키는 것이다. ORNL의 출간물의 따르면, 이 연구원은 우리는 현재 다른 산화물의 경계를 조절하여 새로운 특성을 발견하였다고 설명한다.

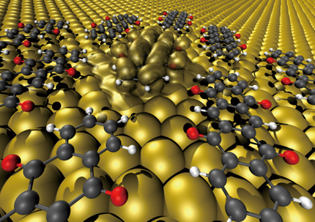

연구팀은 비교적 낮은 산소분압에서 펄스형 레이저 증착법(PLD)를 통하여 SrTiO3 기판 위에 LaAlO3를 길러서 박막을 제조하였다. 또한 연구팀은 체계적으로 산소 분압을 변화시켜 산소분압이 박막구조에 어떤 영향을 미치는 지 관찰하였다. 다양한 산소분압에서 박막을 관찰한 그들의 결과는 예상 밖의 현상을 보여주었다. 비교적 높은 산소분압에서 LaAlO3는 울퉁불퉁한 층을 형성하고 있었지만, 낮은 산소분압에서 PLD를 이용하였을 경우 매우 정렬된 층을 형성하며 결정이 없는 계면을 갖고 있었다.

이 연구의 가장 큰 장점으로 연구진은 단지 이것이 LaAlO3에 한정된 것이 아니라 일반적인 페로브스카이트 산화물의 원자 층 기술에 적용가능할 것이라고 설명한다.

위의 연구는 “Atomic Layer Engineering of Perovskite Oxides for Chemically Sharp Heterointerfaces”란 제목으로 Advanced Materials에 게재되었다. (doi:10.1002/adma.201202691) ACB

그림. 일반적인 LaAlO3-SrTiO3 계면 구조의 모식도(왼쪽)와, ORNL에서 개발된 원자층 제어 기술을 이용한 예리한 계면

새로운 초박형 VO2 박막 기기의 완벽하고 재생산가능한

적외선 흡수

Harvard University의 공과대학 연구팀의 새로운 논문은 뛰어난 효율과 완벽한 적외선 흡수가 가능한 새로운 기기에 대하여 보고하였다. 연구팀은 온도측정, 스펙트로스코피, 필터, 열방사기, 방사선 측정기, 에너지 저장과 고감도 열카메라와 같은 다양한 범위에서 이용될 것이라 기대한다.

논문에서 Shriram Ramanathan 교수는 VO2 절연체-토금속 결합 상전이 근처에서 박막은 전자 특성에 영향을 주는 복잡하고 풍부한 미세구조를 띄고 있다고 설명한다. 상전이와 함께 박막의 광학적 특성은 투명에서 반사까지 바뀌게 된다. 사파이어 기판은 특정 적외선 파장에 불투명하고 빛을 다시 반사시킨다. 게다가, VO2와 사파이어 계면은 광학적 틈이 있다.

Ramanathan은 Bulletin에서 VO2 박막의 광학적 효과는 박막의 질이나 순도와 물리적 증기증착과정 조건에 영향을 많이 받는다고 이야기한다. “여기서 가능한 많은 화합물을 이용하여 우리는 순수한 복합물을 만들기를 원했다”고 그는 설명한다. 최근 연구팀은 놀랍게도 고품질의 박막을 합성할 수 있었지만 상의 안정화는 가장 어려운 문제였다. 박막은 기판에 따라 에피택시한 구조를 띄게 된다. 연구팀은 사파이어와 타이타늄 기판 등 다양한 기판 위에 박막을 성장시켰다.

대략 80%정도의 변화를 주었을 경우 0.25%의 반사도를 보였다. Ramanathan은 박막 전이시점은 전기장, 하전된 캐리어의 도핑, 또는 W, Cr, Nb와 같은 도펀트에 의한 격자상수 그리고 박막 증착과정 중의 격자 변형에 따라 바뀔 수 있다.

게다가, 상전이는 복합물을 통하여 백만 번의 순환을 통하여 재생산가능하다. VO2의 유전상수 또한 VO2의 상전이와 함께 빠르게 변한다. 따라서 연구팀은 따른 속도로 변화하고 매우 빠른 속도의 전자기기 응용에 대하여 연구 중이다.

광학적 특성을 조절할 수 있는 새로운 기능은 새로운 가능성을 선보였다. “이 기술은 광전기적 성능에 대하여 생각하게 하는 계기가 되었다. 어떠한 산화물 타입의 전자기기를 우리가 만들 수 있을까”라고 연구팀은 이야기한다.

이 논문은 “Ultra-thin Perfect Absorber Employing a Tunable Phase Change Material,”란 제목으로 Appl. Phys. Lett.에 게재되었다.(doi:10.1063/1.4767646) ACB

광학 섬유의 미래: 복합물을 통한 다기능성

지난 50년 동안, 광학섬유는 귀중한 물질에서 보편적인 물질로 변화하였다. 사회에서 이러한 섬유의 조성에 대한 관심이 적었지만, 정말 이것이 중요하지 않을까? 일반적으로. 현재 우리가 사용하는 광섬유의 대부분은 실리카 유리를 기반으로 이루어져 있다.

물론 현재 가장 많이 사용되고 있는 섬유는 가정이나 사무실 등으로 빠르게 정보를 전달하는 국제적 통신망으로 사용된다. 기본적인 광섬유는 또한 수술, 구조적 통합 시스템 또는 섬유 기반의 레이저 제품 제조에 사용할 수 있기도 하다.

그러나 특정 실리카 광섬유는 실현가능한 미래에 중요한 역할을 계속하게 될 것이지만, 많은 과학자들은 전제적으로 광섬유의 새로운 타입의 사용으로 ‘올바른’ 타입의 섬유가 이용가능한 지에 달려있다고 이야기한다. 새롭게 이용가능한 분야로 어떤 것들이 있을까? 예를 들면 외부 빛이나 온도 변화 또는 초음속 신호에 노출되었을 때 전기적 신호에 반응하는 섬유나 그들이 갖고 있는 특성을 보고할 수 있는 섬유, 심지어 패션과 같이 다양한 타입에서 중요한 역할을 할 수 있는 섬유가 있다. 이중 몇몇은 전기적 또는 광전기 섬유를 앞으로 쉽게 볼 수 있을 것이다.

분명히, 연구자들은 일반적인 광섬유를 뛰어넘는 특별함과 다기능성의 역할을 수행할 수 있어야 한다고 이야기한다. 예를 들면, 새로운 구조, 기능, 또는 이용이 될 수 있는 새로운 섬유의 조성이나 물질이 연구되어야 한다.(Clemson University대학의 John Ballato 연구팀이 높은 성분의 알루미나 섬유 연구가 이에 해당된다.)

반면 새로운 섬유를 찾고 이를 실제 제조하는 것은 생각보다 쉽지 않다. 일반적으로 덩어리로부터 연속적으로 섬유를 잡아당겨 제조하는 광섬유 제조기술 방법은 이용되기에 견고하지 않다. 사실 비록 포톤밴드갭(PBG) 섬유 제조가 실리카에 새로운 물질 첨가하는 공정을 포함하고 있지 않더라도 전통적인 제조기술 역시 광섬유나 포톤밴드갭 섬유의 새로운 타입을 제조하는 데에 적합하지 않다.

새로운 복합물 섬유 제조기술의 다양한 범위는 실제 특이한 형태의 섬유를 제조하면서 알려지게 되었다. 사실 제조기술은 종종 물질의 사용과 원하는 기능에 따라 달라진다. 지난 12월, International Journal of Applied Glass Science지에서 Guangming Tao, Ayman F. Abouraddy와 Alexander M. Stolyarov는 전반적인 기술에 관한 글을 게재하였다. (Tao와 Abouraddy는 University of Central Florida 소속이고, Stolyarov는 MIT 소속이다.)

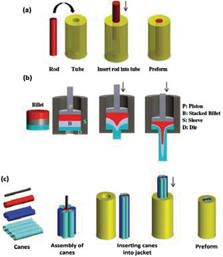

이들 셀의 논문은 처음으로 섬유 추출과 다양한 물질의 따라 변하게 되는 제조 과정중의 일반적인 어려움 등을 기술하였다. 그들은 the rod-in-tube approach, extrusion, stack-and-draw approach와 thin-film rolling 등 네 가지 기술에 대하여 상세히 설명하였다. 그리고 저자들은 hollow-core PBGs, 방사성 방출 섬유 레이저, fluoride and chalcogenide 유리섬유, 반도체 광검출 섬유와 압전체 섬유등과 같이 새로운 포톤과 광전기 복합물 섬유의 가능성에 대하여 기술하였다.

세 저자들은 분명히 이러한 새로운 분야의 연구는 필요하고 또한 진행되고 있다고 이야기한다. 그들의 글에는 생략된 많은 연구도 있다고 한다. 독자들은 점차적으로 확산되어가는 이러한 연구에 대하여 찾아보길 바란다고 저자들은 호소한다. 더 많은 정보는 IJAGS 사이트나 “ultimaterial Fibers”(doi:10.1111/ijag.12007)를 통하여 얻을 수 있다. ACB

그림. 복합물 섬유 제조를 위한 일반적인 3가지 공정 (a) rod-in-tube, (b) 추출, (c ) stack-and-draw

고효율 용도로 사용되는 원적외선 기술 동향

원적외선은 에너지 분야와 정보 통신 분야에서 이용되고 있다. 일반적으로 난방이나 조리기구로 알려져 있지만, 공업적으로는 제품의 가열・건조, 대 공간 난방, 섬유, 심지어 의료까지 다방면에 걸쳐 사용되고 있다. 전자파인 적외선은 대상물에 직접 에너지를 전달하기 때문에 에너지 절약 효과가 높고 매체를 필요로 하지 않기 때문에 깨끗하다. 직진성이 강하고, 정보 전송 용량이 크기 때문에 정보 통신 분야에서도 활용의 폭을 넓히고 있으며, 향후의 이용 확대가 기대되고 있다.

◆ 에너지, 정보 통신 분야에 활용

적외선은 가시광과 같이 전자파의 일부이다. 붉은 빛보다 파장이 길고 밀리 파장의 전파보다 파장이 짧은 0.78 마이크로 미터에서 1 밀리미터까지를 가리킨다. 특히 3 마이크로 미터에서 1 밀리미터를 원적외선이라 부른다. 우리 주변에 있는 많은 물질은 2.5 마이크로 미터에서 30 마이크로 미터의 파장의 전자파를 잘 흡수하기 때문에 주로 원적외선 영역과 겹치는 2.5 마이크로 미터에서 30 마이크로 미터가 산업 분야에서 이용되고 있다.

공업용도에서는 포드가 차체의 도장 건조 최초로 사용했다고 기록되어 있다. 온풍 건조와 달리 먼지를 발생시키지 않고 가열에 의한 얼룩짐도 발생하지 않기 때문에 도장면 마무리 품질이 매우 높다. 자동차 차체의 도장 건조를 비롯해 전자 부품 도막 점화 및 플라스틱 성형, 수지 성형품의 아닐 처리, 고무 제품의 가류 등에도 사용된다. 농림 분야에서도 곡물의 건조, 종자 발아 촉진, 양돈・양계장의 난방 등에 이용되고 있다.

원적외선은 빛과 같은 속도로 공간을 직진하는 에너지의 전달 수단이다. 물질은 따뜻하게 하지만, 공기의 대부분을 차지하는 질소와 산소는 따뜻하지 않기 때문에 열 손실이 적고, 대상물만을 가열하는 데 뛰어나다. 효율적인 청정에너지로 검토되고 있다.

인체를 포함한 지구상의 거의 모든 물체는 이 온도에 대응하고 원적외선을 방사하고 있다. 원적외선은 피부 표면에서 흡수되어 분자 진동이 일어나 열 변화에 의해 몸이 따뜻해진다. 온도가 높은 곳에서 낮은 곳으로 에너지를 방출된다는 기본적인 구조는 난방뿐만 아니라 반대로 냉방에도 활용될 수 있다.

천장이나 벽에 인체보다 낮은 온도의 방사 패널을 설치하면 인체에서 패널에 열이 이동하여 체온을 빼앗기는 것으로 시원함을 느낄 수 있다. 에어컨과 달리 송풍이 필요 없기 때문에 불편함 없이, 병원과 노인 시설 등에 쓰이고 있다.

기타 적외선은 정보 통신 분야에서 이용되고 있다. 정보 통신에서 리모컨, 데이터 전송, 보안 등에 사용된다. 은행의 정맥 인증 및 비파괴 검사도 적외선 기술이다. 야간 차량의 안전 주행을 돕는 나이트 비전도, 보행자가 내보내는 적외선을 포착하여 시각화하는 것이다. 공항에서 발열 한 사람을 식별하는데 사용하는 온도 기록도 그 하나이다. 방범 센서 등에도 활용되고, 안전・안심 사회 시스템에 기여하고 있다. 일간공업

소수성 세라믹 증명

거친 환경에서도 튼튼하고 물을 떨어트리는 특성을 가진 표면은 에너지, 물, 운송, 건축 및 의약 분야를 포함한 다양한 분야에서 사용될 수 있다. 예를 들어, 물을 응결시키는 특성은 많은 산업공정에서 중요한 부분이며 콘덴서는 대부분의 전력발전소와 담수발전소에서 사용되고 있다. 물을 표면에서 밀어내는 특성을 가지며 대신에 물을 방울로 만들어 쉽게 떨어지게 하는 소수성 재료들은 이들 공정의 효율성을 크게 향상시킬 수 있다. 그러나 이들 재료들은 가열되면 퇴화되고 마모에 의해 쉽게 파손될 수 있는 박막 고분자 코팅을 사용해야 하는 중요한 하나의 문제점이 있다.

MIT 연구원들은 현재 이들 문제점을 극복할 수 있는 새로운 종류의 소수성 세라믹을 개발하였다. 이들 세라믹 재료들은 매우 소수성이지만 또한 극한 온도와 거친 환경에서도 내구성이 우수하다. 기계공학과 박사후 과정인 Gisele Azimi와 Kripa Varanasi 조교수는 두 명의 대학원 학생들과 또 한 명의 박사후 과정과 함께 이 연구를 수행하였으며, 연구결과를 이번 주 네이처 머티리얼에 게재하였다. 내구성은 항상 소수성 재료들을 만드는데 있어 해결해야 하는 문제였으며 현재 자신의 연구팀이 이 문제를 해결하였다고 Varanasi는 말한다.

세라믹은 매우 높은 온도에서 잘 견디지만 소수성이라기보다는 친수성 특성을 가진다. MIT 연구팀은 특이한 전자 구조를 가진 일련의 원소들, 말하자면 희귀 지구 금속 원소로서 주기율에서 란탄계열로 알려진 원소로 세라믹을 만들면 재료를 소수성이 될 수 있을 것으로 생각하였다. 이들 희귀 지구 금속 원소들은 유사한 물리화학적 특성을 가지기 때문에 연구원들은 이들의 산화물은 물과의 상호반응에서 동일하게 거동할 것이라고 생각하였다. “우리는 이들 희귀 지구 금속 원소들이 젖었을 때 모두 유사한 특성을 가질 것으로 생각하여 전체 계열에 대해 체계적인 연구를 시작하기로 하였다”고 대양 활용과의 Doherty 조교수인 Varanasi는 말한다.

이러한 가정을 시험하기 위해서 연구원들은 이들 계열의 14개 요소들 중에서 방사성 활성을 가진 희귀 지구 금속 원소는 제외하고 13개의 산화물 분말을 사용하여 고체 세라믹 형태로 압축하고 소성이라고 부르는 과정인 고체 세라믹 형태로 녹이기 위해 용융점 부근까지 가열하였다. 분명하게도 희귀 지구 금속 산화물 세라믹의 모든 13개 시료들은 예측한대로 소수성 특성을 나타내었다. “우리는 처음으로 본질적으로 소수성을 가지는 세라믹이 있다는 것을 보였다”고 Varanasi는 말한다. 이들 희귀 지구 금속 산화물들은 진기한 재료들로서 놀랍게도 이들 세라믹이 젖는 특성은 연구되지 않았다”고 전체 계열의 특성 중에 많은 것들이 과학적인 문헌으로 체계적으로 정리되지 않았다는 점을 지적하면서 “이 논문은 또한 희귀 지구 금속 산화물의 방대한 특성을 보여주고 있다”고 그는 말한다.

이 연구는 형태학적 특성, 표면화학, 결정구조, 조립체 구조, 소성 온도 및 밀도를 포함하여 이들 재료들이 만들어지고 사용되는 방법에 대한 일련의 정보를 제공하고 있다. 또한, MIT 연구원들은 이들 희귀 지구 금속 재료들이 거친 산업적인 환경에서 현재 사용되고 있는 많은 다른 재료들보다 우수한 강도를 가진다는 것을 보였다. 이들 재료들의 이름이 희귀 지구 금속임에도 불구하고 “이들 중의 일부는 니켈 혹은 구리와 같이 지구상에 풍부하며 이들은 산업적으로 널리 사용되고 있다”고 Azimi는 말한다. 그러나 이들 희귀 지구 금속들을 일반적으로 이들이 발견되는 금속으로부터 분리하는 것은 매우 비용이 많이 들고 독성 잔류물을 남길 수 있기 때문에 이들의 생산은 제한적이다. 중국은 현재 희귀 지구 금속의 최대 공급자이며 많은 하이테크 기술에 이들을 응용하고 있다.

“희귀 지구 산화물의 세라믹 형태들은 다양한 기지체의 코팅 혹은 벌크 형태로 사용된다. 이들의 소수성은 고유한 화학적인 특성이기 때문에 만약 손상을 받게 되어도 소수성의 특성을 그대로 지속할 수 있다”고 Azimi는 말한다. 이러한 점을 증명하기 위해서 연구원들은 이들 세라믹을 발전소 응축제와 유사한 환경인 스팀에 노출시켰다. 기존의 고분자에 기반을 둔 소수성 코팅은 스팀에 노출되었을 때 쉽게 퇴화되었지만 세라믹은 소수성 특성을 그대로 유지하였다고 Varanasi는 말한다. 이러한 소수성을 유지하는 재료들은 섭씨 1000도뿐만 아니라 마모에 노출되었을 때도 소수성을 그대로 유지하였다고 Azimi는 말한다. MIT의 마이크로시스템 기술 실험실에서는 이들 세라믹에 나노 직조를 가진 표면들을 코팅하여 표면에서 물방울들이 떨어지는 매우 극단적인 소수성 특성을 개발하였다. “따라서 이들 재료들은 마찬가지로 내구성을 가진 초소수성 표면을 만들 수 있는 방법을 알려주며 이들 코팅들은 기존의 공정들을 사용하여 제조할 수 있다. 기존 시설들을 개선하여 사용하면 된다”고 Azimi는 말한다. 이러한 매우 소수성인 특성들은 우수한 내구성과 함께 세라믹을 다양한 응용분야에 사용될 수 있게 해주는데 예를 들면, 스팀 터빈 혹은 항공 엔진 등이다.

소수성 재료 및 코팅에 대한 대부분의 이전 연구들은 재료의 본질적인 화학적 특성 보다는 표면 직조 및 구조에 중점을 두었다고 Varanasi는 말한다. “어떠한 연구자도 강한 소수성 재료들의 주요 문제점을 해결하지 못했다. 우리는 소수성 세라믹이 훨씬 많은 기술적인 영향을 줄 수 있을 것으로 생각한다”고 그는 말한다. 일리노이 어바나 샴페인 대학의 재료과학 및 공학과 교수이며 화학과 교수인 Steve Granick은 이 연구에는 참여하지 않았지만 “본질적으로 소수성을 가진 세라믹의 발견은 매우 놀랍고 새로운 기술이다. 이는 우리가 생각하지 못했던 분야의 우수한 연구결과”라고 말한다. 이 연구에는 MIT 박사후과정인 Rajeev Dhiman과 대학원생 Hyuk-Min Kwon 및 Adam Paxson이 국립연구재단, Dupont-MIT 연맹, MIT 에너지 이니셔티브 및 국방 첨단연구 프로젝트 청의 지원을 받아 수행하였다. GTB

그림. MIT 박사후 과정인 Gisele Azimi(왼쪽)은 희귀 지구 금속 산화물로 만들어진 13개의 다른 세라믹 디스크를 Kripa Varanasi 조교수와 함께 전시하고 있다. 이들 뒤에는 분말 산화물을 고체 세라믹 형태로 만드는데 사용한 노가 있다.

나트륨이온전지용

九大, 새 유기재료 개발

저렴하며 용량 2.5배

수소 포함하지 않아 부반응 제로

九州大學 先導物質化學硏究所의 岡田重人 준교수, 智原久仁子 테크니컬 스탭 등 연구팀은 저렴한 차세대 2차전지로 기대되고 있는 나트륨이온전지의 정극 재료로 이용할 수 있는 새로운 유기재료를 개발했다. 용량은 종래 대비 2.5배이며, 고가의 금속을 포함하지 않기 때문에 값싼 재료로 기대할 수 있다.

개발한 것은 로지존산 2나트륨이라는 유기계 재료. 나트륨 마이너스극에 대해 방전 시의 평균 전압 1.5볼트의 최대 용량은 1그램 당 250밀리암페어 시(時)로, 지금까지 보고된 나트륨이온전지용 유기계 정극 재료와 비교하여 2.5배.

현재 나트륨이온전지의 정극제로 이용되고 있는 코발트산리튬, 망간산리튬, 인산철리튬(동 140밀리 - 170밀리암페어 시)에 비해서도 높은 값을 보이고 있다. 카본 마이너스극에서 20회 충전한 후의 용량은 동 170밀리암페어 시가 되었다.

로지존산 2나트륨은 탄소와 산소, 나트륨으로 구성되어 고가의 금속을 포함하지 않는다. 또 통상의 유기화합물과 달리 수소를 포함하지 않기 때문에 수소와 나트륨의 부반응이 일어나지 않는다는 점도 메리트가 된다고 한다.

나트륨이온전지는 리튬이온전지의 리튬을 나트륨으로 바꾼 새로운 타입의 2차 전지. 귀금속인 리튬을 자원이 풍부한 나트륨으로 바꿀 수 있기 때문에 저렴한 차세대 2차 전지로 기대되어 일본 내외에서 연구개발이 활발하게 이루어지고 있다.

로지존산 2나트륨의 나트륨을 리튬으로 바꾼 재료를 리튬전지의 정극 재료로 이용할 수 있다는 보고가 2008년에 있었다. 연구팀은 이것을 나트륨으로 바꾼 연구를 시행했다. 일간공업

리튬 공기 배터리 음극 핵심 재료 개발

리튬 공기 배터리는 일종의 신형 금속 공기 배터리로서 이론 에너지 밀도는 5,200Wh/kg에 달하고 기존 배터리 시스템보다 크기 1~2개 수량 등급이 더 높기 때문에 미래 전기자동차가 전원 에너지 밀도(700Wh/kg) 요구에 도달한다.

중국과학원 칭다오(靑島) 바이오 에너지 및 바이오 프로세스 기술 연구소의 ‘바이오닉 에너지 및 에너지 저장 시스템 연구팀’은 최근 관련 연구를 통해 ‘리튬 공기 배터리 음극 핵심 재료 연구’에서 중대한 성과를 달성하였다. 연구팀의 관련 연구 성과는 Chem. Commun., J. Phys. Chem. C, ChemSusChem., Coordin. Chem. Rev. 등 학술지에 발표되었으며 전해질, 전극 재료 시스템과 액체 흐름 배터리 구조 디자인 분야에서 여러 여러 건의 특허를 신청하였으며 그 중, ‘전해질 시스템 재료 특허(ZL 200910249811.4)’를 취득하였다.

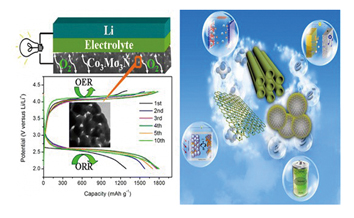

기존의 리튬 공기 배터리는 충전, 방전 에너지 전환 효율이 낮고, 심층 방전 순환 수명이 짧은 등 두 가지 핵심 과제에 근거하여 연구팀은 질화물 재료를 이용하고 재료 및 구조 디자인을 통해 다양하고 효율적인 리튬 공기 배터리 음극 재료를 개발하였다(CN 102646839 A, CN 102034985 A).

전이 금속 질화물(예를 들면 MoN 등)은 외부층 전자 배열과 배치 및 귀금속 Pt와 유사하며 유기 전해질 체계 계면에서 안정적이고 양호한 촉매 활성을 나타낸다. 연구팀은 구조와 효과 간의 관계에 대한 연구를 통해 나노 복합 구조의 고성능 리튬 공기 배터리 음극을 디자인하고 개발하여 배터리의 충전과 방전 전극화를 감소시키는데 성공하였으며 에너지 전환 효율을 향상시켰다(Chem. Commun., 2011, 47, 11291-11293; ChemSusChem, 2012, 5, 1712-1715).

기존의 리튬 공기 배터리의 순환 수명이 짧은 문제점을 해결하기 위해 연구팀은 Co 원소를 질화물 재료에 도입하여 두 가지 효과의 촉매 성능을 보유한 Co3Mo3N 3원 재료를 디자인하고 합성하였으며 동 재료에 기반한 메조 기공(Mesoporous) 나노 음극을 개발하여 리튬 공기 배터리가 심층 정도의 방전을 실행할 때의 순환 수명을 대폭 향상시켰다(J. Phys. Chem. C, 2013, 117, 858-865).

그 외, 연구팀은 액체 흐름 배터리 구조에 대한 디자인을 통해 비(非) 활성 물질이 전극 계면에 대한 오염을 대폭 제거하였을 뿐만 아니라 유기 및 무기 복합 전해질 체계에 대한 디자인을 통해 순환 수명을 70% 정도 향상시켰다(CN 102637890 A).

연구팀이 이번 연구를 통해 달성한 성과는 Coordin. Chem. Rev. 학술지에 발표되었다. 이번에 발표된 연구 논문에서 연구팀은 질화물 나노 재료가 에너지 저장, 특히 리튬 공기 고에너지 배터리 분야에서의 폭넓은 응용에 대해 종합적으로 논술하였으며 리튬 공기 배터리 응용에서 존재하는 질화물의 문제점, 솔루션과 향후 밝은 응용 전망에 대해 중점 분석하였다.

이번 연구는 중국과학원, 국가자연과학기금위원회의 ‘기초과학 연구 프로젝트’ 비용, 산둥성(山東省) 정부의 ‘걸출 청년 과학자 기금 프로젝트’ 비용 및 칭다오시(靑島市) 정부의 ‘태양 에너지 기술 중점 실험실 중대 프로젝트’ 비용 지원을 받아 추진되었다. GTB

그림 1. Coordin. Chem. Rev. 학술지에 발표된 연구성과

직접 메탄올형 연료전지 전극

日立, 백금 불필요해져

日立製作所는 직접 메탄올형이라고 불리는 연료전지(DMFC)에서 고가인 백금을 사용하지 않아 전지의 원가를 반감할 수 있는 방식을 개발했다. 백금 대신에 질소를 카본에 첨가한 질소 도프 카본이나 팔라듐과 루테늄의 합금을 사용함으로써 대폭적인 원가 절감을 가능하게 했다. 앞으로 장수명화 등의 연구개발을 추진하여 2015년에 제품화할 계획이다.

이번에 백금을 사용하지 않는 전극으로서 공기 중의 산소환원반응을 주관하는 공기극에 질소 도프 카본 촉매를, 메탄올의 산화반응을 하는 연료극에 팔라듐-루테늄을 적용한 전극을 각각 개발했다. 이로써 DMFC의 원가의 과반을 차지하는 백금을 사용하지 않을 수 있어 약 45%의 원가절감을 꾀할 수 있다고 한다.

DMFC의 주요 부재가 되는 전극은 메탄올의 산반응을 신속하게 진행시키거나 메탄올, 산 등의 반응물질의 공급이나 반응생성물인 물과 이산화산소의 배출을 효율적으로 할 것이 요구되고, 그러려면 백금이 불가결했다. 새 방식은 담체의 활용에 의한 질소 도프 카본 촉매의 고분산화와 팔라듐 입자의 미세화, 이온 교환수지를 첨가하는 양의 최적화 등 여러 가지 연구를 꾀함으로써 백금을 사용하지 않고 백금 촉매와 거의 같은 활성을 얻을 수 있도록 했다.

DMFC는 연료전지에 메탄올을 직접 공급할 수 있기 때문에 수소 제조를 위한 보조기기가 불필요하여 소형화가 용이. 재해 시나 백업용 소형 전원으로서의 활용을 전망할 수 있는데 원가가 높다는 것이 실용화의 큰 장해가 되어 왔다. 일간공업

토양 미생물에 영향을 미치는 탄소 나노튜브

나노튜브는 플라스틱 등 여러 재료들을 강화하는데 매우 효과적이다. 그러나 이러한 나노튜브가 토양에 그대로 버려지게 되면 흙 속에 있는 미생물의 분해과정에 부정적인 영향을 끼칠 수 있지만 아직까지 이에 대한 환경 영향은 명확히 밝혀진 바 없었다. 이번에 탄소 나노튜브의 환경, 특별히 토양에 미치는 영향에 대한 세부적인 연구결과가 발표되었다.

특별한 처리가 되지 않은 비기능성 단일벽 탄소 나노튜브는 유기물 비중이 낮은 토양에서 미생물의 활동에 큰 피해를 끼치는 것으로 나타났다. Ron Turco 교수 연구진은 토양의 기능성을 찾고 유지하는데 매우 중요한 부분을 차지하는 탄소와 질소 순환에 미생물의 영향력은 매우 큰 비중을 차지하며, 단일벽 탄소 나노튜브는 이러한 미생물에 영향을 미쳐 결국 토양의 기능성에 영향을 미치게 된다고 설명했다.

“토양 미생물 증식과 활동에 대한 탄소 나노튜브의 부정적인 영향은 우리가 생각해왔던 것보다 훨씬 심각한 것으로 드러났다”고 Turco 교수는 설명했다. 이와 관련된 연구결과는 최근 저널 Environmental Science & Technology에 “Response of Soil Microorganisms to As-Produced and Functionalized Single-Wall Carbon Nanotubes (SWNTs)”라는 제목으로 소개되었다. “인공적으로 합성된 탄소 나노튜브는 자연 환경에 매우 부정적인 영향을 끼치며, 이러한 물질이 토양에 그대로 배출되면 토양에 포함된 미생물의 분해과정은 멈춰버린다”고 Turco 교수는 그 심각성을 설명하고 있다.

표면 개질이 이루어지지 않은 비기능성 단일벽 탄소 나노튜브는 다양한 생산물에 첨가된다. 이는 이러한 물질의 재료 강화 특성 때문이다. 단일벽 탄소 나노튜브는 무게의 증가 없이 소재를 강화시킬 수 있는 매우 효과적인 수단이 된다. 제조과정에 포함되는 나노튜브 폐기물은 하수 종말 처리장으로 들어가서 바이오 고형물이 되거나 아님 그대로 방출되어 수질 오염 문제를 일으킬 수도 있다. 하수 처리과정의 바이오 고형물은 일반적으로 토양으로 살포되어 토양에 필수적으로 요구되는 식물 양분이 된다. “바이오 고형물의 토양 처리는 현재 표준적인 절차에 따라 진행된다”고 Turco 박사는 설명했다. “그러나 나노튜브가 이러한 바이오 고형물에 포함된다면 이는 심각한 문제를 초래하게 된다”고 설명했다.

연구진은 이번에 단일벽 탄소 나노튜브는 유기물 비중이 높은 흙 속에 있는 미생물에는 영향을 미치지 않는다는 사실을 확인했다. 이와 관련하여 Turco 교수는 “이는 유기물질의 높은 반응성 때문일 것”이라며, “유기물질은 탄소 나노튜브와 반응하여 탄소 나노튜브를 미생물에 영향을 미치지 않는 물질로 변화시키는 역할을 한다”고 설명했다.

Turco 교수는 “우리는 사람들이 문제의 심각성을 알기를 원한다. 이번 연구결과는 만약 이러한 탄소 나노튜브가 포함된 바이오 고형물을 토양 처리 과정에 활용하기 위해서는 반드시 유기물 비중이 높은 토양에서 이뤄져야 한다는 것을 보여주고 있다”고 설명했다. Turco 교수는 다른 나노물질의 식물과 토양에 대한 영향력에 관한 연구를 계속 진행할 예정이라고 밝히면서, 현재 전자소자 개발에 폭넓게 연구되고 있는 나노인듐, 나노은 등의 다양한 물질의 환경영향 평가 및 분석 결과가 나와야 된다고 말했다. GTB

그림. 기능성 탄소 나노튜브는 화학적, 생물학적 처리과정을 통해서 의료 등 다양한 분야에 폭넓게 활용 및 연구되고 있다. Turco 교수 연구진은 이러한 나노 물질의 환경 영향 평가 및 분석을 진행하고 있다.

분말 야금으로 고강도

티탄, 미 육군과 개발

大阪大學 接合科學硏究所의 近藤勝義 교수와 三本嵩哲 대학원생 등은 미국 육군연구소(메릴랜드주)와 공동으로 고강도로 신장률을 유지한 티탄의 제작에 성공했다. 순(純)티탄에 산소를 고용체로 넣어서 금속 분말을 성형한 후에 소결하는 분말 야금법을 이용했다. 범용으로 사용하는 티탄합금보다 강도, 신장률은 모두 높고, 제조 공정에 용해가 없기 때문에 원가를 낮을 수 있다는 메리트가 있다. 의료기기나 화학플랜트의 구조체 재료 등에서 이용을 상정할 수 있다고 한다.

순티탄은 강도가 약하며 바나듐이나 니오브덴 등의 희소금속을 넣은 티탄 합금은 신장률이 약하다. 개발한 티탄 재료는 순티탄에 산소 첨가량이 1그램 당 1.5%의 산화티탄을 분말 야금으로 혼합했다. 그 결과, 강도는 1200메가펄스로 순티탄의 약 3배를 보였고, 잘 구부러지지 않는 성질로 이어지는 신장률도 티탄 합금을 상회하는 약 24%가 되었다.

近藤교수 등은 개발한 티탄으로 만든 판 소재를 미 육군연구소에서 강도 평가를 테스트했다. 권총을 사용한 탄도실험에서는 티탄합금에 비해 에너지 흡수 성능도 약 20% 향상했다고 한다.

개발한 티탄 재료는 현관 내에 도입하는 가이드와이어 등 의료 디바이스와 화력발전소의 복수기(復水器), 고강도가 요구되는 화학 플랜트의 구조체 재료로 그 적용을 상정. 분말야금법은 제조비를 억제할 수 있기 때문에 산업용도에서의 확대에도 공헌할 수 있다.

한편 앞으로는 경(輕)원소를 복수 도입한 티탄도 제작할 계획이다. 수소, 질소, 탄소를 단독으로 순티탄에 혼합했을 경우에도 거의 동등한 강도 결과를 얻을 수 있었는데, 산소 이외의 3원소는 고용체로서 다른 원소를 넣을 수 있는 한계량인 「고용한(固溶限)」의 비율이 낮다고 한다. 일간공업

도전성 고분자 전지를 실용화

전동 스쿠터의 실증 성공

이멕스(大阪府 吹田市, 사장 瀨和信吾)는 도전성 고분자 전지를 사용한 전동 스쿠터의 가동 실증 실험에 성공하여 이 전지의 실용화에 기준을 세웠다. 지금까지 단(單)셀에서의 성능 실험에 머물렀으나 모듈화한 500cc 사이즈의 전지를 탑재하여 중량물의 가동을 확인.

「전동스쿠터와 2인승 전동 커뮤터에 대한 탑재에 문제가 없는 수준」(瀨和사장)이라고 하며 리튬이온전지로부터의 교환을 꾀한다.

실증실험에서는 병렬로 14층을 연결한 셀팩을 직렬로 11셀 연결하고, 40볼트로 한 대형전지를 바이크에 탑재. 40킬로그램의 바이크와 60킬로그램의 운전자를 합쳐 약 100킬로그램으로, 법정속도인 시속 30킬로의 주행을 실시했다.

실용화하면 전동 스쿠터와 커뮤터, 전동자전거의 원가 다운이 가능해지고, 급속 충전과 1회 충전 당 장거리화도 가능하다.

이 회사의 전지의 정극은 금속산화물계 재료를 사용하지 않고 값싼 아닐린을 사용하고 있다. 롤 투 롤의 장치로 연속적으로 전해 중합과 세정, 건조하여 도전성 고분자 정극을 작성. 따라서 정극의 가격은 일반적인 리튬이온 전지에 비해 10분의 1로, 그라파이트 마이너스그이나 전해액을 합친 전지 전체에서는 약 40% 원가를 절감할 수 있다.

또 약 5분의 급속충전에 대응할 수 있는 이외에 충방전 사이클 수명이 20년으로 길고, 출력 밀도는 1킬로그램 당 7000와트시(時)로 리튬이온전지의 몇 배. 도전성 고분자 전지의 과제가 되고 있는 에너지 밀도도 동 60와트 - 100와트시로 리튬이온전지에 근접하고 있다. 이 회사에서는 앞으로 에너지 밀도는 동 160와트시까지 높여 전기자동차에 대한 탑재도 목표로 한다. 일간공업

탄소 화합물과 금속 사이의 접촉 방법을 이용한

유기전자기기의 제조

HZB와 베를린 홈볼트대(Humboldt University Berlin)의 Norbert Koch 교수와 Georg Heimel 박사 및 동료 연구자들에 의해 금속과 탄소 화합물 사이에 벌어지는 미스터리가 밝혀지게 되었다. 그들의 발견은 금속 전극과 유기 전자 장치 내의 활성화 물질 사이에 존재하는 층에서 일어나는 현상들을 보다 자세하게 관찰할 수 있도록 도와줄 것이다.

지금까지 이와 같은 일을 하는 분자들에 대해서는 거의 알려진 바가 없다. 그리고 이들은 시행착오를 거쳐 발견될 수 밖에 없다. 이에 대해 Georg Heimel은 “우리는 여러 해 동안 다양한 실험을 해오고 있으며 그 결과 이론적인 계산과 실험적인 증명을 통한 하나의 결론에 도달할 수 있었다”고 말했다. 연구진은 시스템적으로 방향족 탄소 링 사슬로 구성되어 있는 여러 종류의 분자들을 대상으로 실험을 진행했다. 이들은 모두 기본적으로 골격을 구성하고 있는 탄소 원자들의 수가 달랐다. 이러한 다양한 분자들이 일반적인 금속인 금, 은, 구리 등에 놓여졌다.

HZB가 지닌 BESSY II 싱크로트론 방사원(BESSY II synchro-tron radiation source)을 이용해 연구자들은 금속 표면에 생성되는 화학 결합의 종류와 전도 전자(conduction electrons)들의 에너지 레벨을 확인할 수 있었다. 독일 튀빙엔대(Tubingen University)의 연구자들은 프랑스 그로노블에 있는 ESRFs싱크로트론 방사원(ESRF synchrotron radiation source)을 이용해 금속 표면과 분자 사이의 거리를 정확하게 측정할 수 있었다.

이러한 실험 결과들은 골격 밖으로 나온 산소 원자들 사이의 접촉에 있어서 분자들의 내부 구조 변화가 자신들의 전도성을 잃어버리는 방식으로 일어난다는 사실을 보여주었다. 유사한 전제 조건에도 불구하고, 이러한 효과는 완전히 노출되어 있는 골격에서는 관찰되지 않았다. 어떤 금속에서, 어떤 분자들에서 이러한 종류의 극적인 변화가 일어나는지를 관찰한 후, 연구자들은 일반적인 기준을 마련할 수 있었다.

이에 대해 Georg Heimel은 “이러한 점에 있어서, 우리는 만약 분자들이 활성화된 유기 물질과 금속들 간의 훌륭한 매개체가 된다면 어떠한 속성을 지니고 있어야 하고 어떻게 분자들이 보여야 하는지에 대해 어느 정도의 감을 잡았다”고 말했다. GTB

그림. 골격 밖으로 튀어나온 산소 원자들과 금속 사이의 접촉에 있어서 분자들의 내부 구조는 이들의 전도성을 잃어버리는 방식으로 변화된다.

데이터 교환 프로그램

표현처리를 간소화

기기간 통신 소프트 개발

東芝는 사람의 손을 매개로 하지 않고 기기나 설비를 원격으로 감시・제어하는 기기간 통신(M2M)용 소프트웨어를 개발했다. 업계 표준인 데이터 교환방식 「XML」의 새로운 표현형식인 EXI처리기술에 의한 번잡함을 단순・간소화함으로써 극복했다. 이로써 종래의 EXI에 비해 프로그램 사이즈를 20분의 1 정도로 작게 할 수 있어서 최적화한 프로그램을 만들 수 있다. 계산 자원인 메모리의 소비도 저감할 수 있다. 새 소프트의 이용으로 인터넷이나 클라우드 등의 오픈된 기술 기반과 조합기기의 통합이 진행될 것으로 기대된다.

개발한 타입은 기기 측의 어플리케이션 설계 시에 통신사양에 정해진 XML의 데이터 구조 가운데 어느 데이터를 어떻게 이용할 것인가를 미리 지정. 이것을 기기 측에서 이용하는 데이터 구조에 할당한다. 이 할당 관계를 근거로 개개의 기기에 전용화된 정보를 부호화하여 복합하는 처리는 한다.

조합기기는 메모리나 CPU(중앙연산처리장치) 등의 계산자원이 한정되어 있어 메모리 소비가 적을 것이 요구되고 있다. 새 소프트를 사용하면 이러한 RAM(수시기입읽기메모리)나 ROM(읽기전용메모리)의 소비량을 줄일 수 있다.

이 회사 연구개발센터의 土井裕介 주임연구원은 새 소프트의 효과에 대해서 「클라우드 측에서 기기 측까지 일관된 데이터 모델을 이용할 수 있다」고 보고 있다. 일간공업

탄화규소 트랜지스터

2만 볼트의 내전압

京都大學 대학원 공학연구과 전자공학 전공의 須田淳 준교수와 木本恒暢 교수 등 연구팀은 탄화규소(SiC)반도체를 이용하여 2만 볼트의 전압에 견딜 수 있는 트랜지스터의 제작에 성공했다. 이 연구팀은 지난 6월에 내압 2만 볼트의 다이오드 개발을 완료하여 고전압을 다룰 수 있는 전력 교환 회로를 구성하기 위해 필요한 스위칭 소자와 정류(整流)소자 양쪽의 기술 실증에 성공한 것이다.

소형으로 전력 저손실의 변환기를 구성할 수 있게 되면 스마트그리드(차세대 전력망)의 구축에도 공헌할 수 있다.

연구팀은 고전압을 가했을 때의 전계집중을 완화하는 구조와 함께 표면보호기술을 이용함으로써 2만 볼트 이상의 내압을 가진 바이폴라 트랜지스터를 실현했다.

東日本(50헤르츠)와 西日本(60헤르츠)에서의 전력의 주파수 변환에서는 10만 - 30만 볼트를 다룬다. 또 전신주의 가선(架線)에서 흐르는 6600볼트의 전력은 일반 가정에 100볼트로 변환되어 배선하는 등 고전압의 전력 변환을 필요로 하는 장소는 많다. 종래는 내압 수 천 볼트 급의 소자를 다단계로 접속하여 전력을 변환했는데, 설비가 대형화된다는 점과 변환손실이 크다, 변환기의 신뢰성이 낮다는 등의 과제가 있었다. 내압 2만 볼트의 초고내압소자의 실용화는 이러한 과제의 해소로 이어진다.

앞으로 실용화를 위하여 소자의 성능향상과 변환회로기술의 확립 등을 추진한다. 일간공업

광학 기술 응용을 위한 발광 삼각형 물질

세계 최초로, 과학자들은 소위 텅스테나이트라고 불리는 자연적으로 발생하는 희귀 미네랄의 단일 층을 개발했다. 황과 텅스텐 원자들이 쌓여 이루어진 시트는 특이한 발광, 광발광 특성을 보인 삼각형의 벌집 패턴을 형성한다. 이 연구의 결과들은 Nano Letters에서 최근 게재될 것이다.

펜실베이니아 주립 대학에서 재료 공학과 물리학과 교수이며 연구팀 리더인 Mauricio Terrones는 제작된 단일 층, 즉 단 원자 두께 층들은 미네랄들과 다른 물질들의 화학적 특성이 다양한 두께의 다중 층을 가진 물질의 잠재적으로 유용한 응용성을 얻도록 원자 두께에 따라 변화된다는 것을 알아냈다. 이전 연구에서, 과학자들은 연필에서 발견되는 그래파이트와 비슷한 물질인 그라핀 단일 층을 만드는 방법을 연구했다. 이 연구원들이 이용한 기술은 흥미롭지 않지만 제 역할을 하고 있다. 연구원들은 기본적으로 단일 원자 두께로 될 때까지 스카치 테이프로 층층을 그래핀을 제거하거나 벗겨냈다.

현재, 최초로 Terrones와 그의 연구팀은 텅스테나이트라고 불리는 희귀 미네랄로 같은 방법을 얻기 위해 조절된 열 제거-황화 방법 혹은 화학 증착법을 이용했다. 과학자들은 1나노미터 두께 이하인 텅스텐 산화물 결정을 증착한 후, 850도씨에서 황 증기로 결정을 덮었다. 이 공정은 하나의 원자 두께로 구성된 개별 층 혹은 시트 (sheet)들을 만든다. 텅스텐 이황화물라 불리는 만들어진 구조는 황 원자들을 가지고 결합된 텅스텐 원자들로 구조된 삼각형의 벌집 패턴이다.

텅스텐 이황화물 단일층의 가장 흥미로운 특성들 중 하나는 광발광이다. 광발광은 물질이 하나의 파장에서 광을 흡수할 때 발생하고 다른 파장에서 이 광을 재발광한다. 광발광 특성은 아귀와 반딧불이와 같은 몇 가지 생체발광 동물들에서 발생한다. 연구원의 연구로부터 흥미로운 발견은 삼각형의 중심에서 발생하는 훨씬 적은 광발광을 가진 원자 화학이 변화시키는 삼각형 꼭지들에서 가장 강한 광발광이 보이는 현상이다. 또한, 연구원들은 이 새로운 단일층이 실온에서 방출한다고 밝혔다. 그래서, 어떠한 특별한 온도 필요들은 이 특성을 보이기 위해 이 물질을 위해 필요하다.

이 연구는 광 검출기, 발광 다이오드 제작과 레이저 기술 영역에서 많은 잠재력을 가지고 있다. 또한 연구원들은 잠재적으로 유용한 응용들을 가진 다른 층을 가진 물질들을 이용하여 혁신적인 단일층들을 성장시키기 위해 화학 증착법 기술을 시도할 계획이다. GTB

대형전기소성로 신설

금속표면 개질 생산성 20% 향상

八光産業(大分縣 中津市, 사장 田中徹)은 대형 전기소성로를 본사 공장에 1기 신설한다. 높은 내식성의 금속 표면개질재 「글라스라이닝」을 바른 탱크로 품질 향상이 목적. 2013년 1월에 착공, 4월에 가동 예정. 투자액은 약 2억 엔. 이로써 2014년 2분기 매상고는 올해 같은 시기에 비해 25% 증가한 약 20억 엔을 전망한다.

신설할 전기소성로는 소성로와 제품을 식히는 서냉로(徐冷爐)로 구성한다. 크기는 폭 약 4× 깊이 약 10× 높이 약 10미터. 제품 용량은 최대 20입방미터까지 대응할 수 있다. 소성온도는 최고 900℃. 프로그램 소성에 의한 온도 관리, 소성로와 서냉로 사이를 자동 반송 제어할 수 있다는 것이 특징.

기존 소성로는 눈어림에 의한 온도관리, 크레인 반송 등이 품질과 생산성을 향상시키는 데에 과제였다. 전기소성로를 신설함으로써 「용량 20입방미터의 제품에서 약 20% 생산성을 향상시킬 수 있고, 리드타임을 약 3주간 단축할 수 있다」(회사 관계자)고 한다.

또 기존 소성로에서 사용하던 중류를 사용하지 않기 때문에 연간 약 800톤의 이산화탄소(CO2)의 배출삭감으로 이어진다.

이 회사는 화학업계, 반도체 업계 등을 위한 금속표면개질재 「글라스라이닝」을 KS 기기를 개발・제조하는 기업. 글라스라이닝은 탱크 등의 내부에 글라스를 도포하여 내식성을 높일 수 있는 기술. 일간공업

차세대 2차 전지 「아연공기」 연구 가속

전극 부식 대책에 길

중량 에너지 밀도 5배 목표

京都大學의 小久見善八 특임교수 등 연구팀은 현행의 리튬이온전지의 성능을 뛰어넘는 차세대 2차 전지 「아연공기전지」등의 연구개발을 가속한다. 新에너지・産業技術總合開發機構(NEDO)에 의한 산학 연대의 2차 전지 개발 프로젝트의 일환으로 새로이 九州大學, 北海道大學과 産業技術總合硏究所의 연구팀을 영입했다. 2030년까지 리튬이온전지의 5배의 중량 에너지 밀도 500와트시의 2차 전지 실현을 목표로 한다.

아연공기전지는 이론적인 중량 에너지 밀도가 약 1100와트시로 리튬이온전지의 약 10배. 실용 단계에서도 그 절반인 50와트시를 실현할 수 있으리라 보고 있다. 사용하고 버리는 1차 전지로서 보청기의 전원에 실용화되고 있는데, 2차 전지로서 충방전의 동작을 하려면 정극의 부식 방지 등 과제가 많다. 얼마 전 과제 해결에 길이 열렸으므로 연구 개발을 가속한다.

차세대 2차 전지는 이밖에 「리튬공기전지」나 「전(全)고체 전지」, 「다가(多價)카치온 전지」등 여러 종류가 후보에 올라 있다.

이 프로젝트에서는 유력 후보로 아연공기전지 이외에 「나노계면제어전지」라고 하는 2차 전지를 들고 있다. 이 전지의 상세한 내용은 밝히지 않고 있다. 차세대 2차 전지의 연구개발을 위해 京大, 橫浜國立大學, 소니, 日本輕金屬, 兵庫縣立大學의 연구팀도 새로이 참여했다.

이 프로젝트는 2030년에 500와트시의 중량 에너지 밀도를 가진 차세대 2차 전지의 실현을 목표로 하고 있다. 일간공업

금속산화막 트랜지스터

막 두께 5분의 1로

스마트폰 소비 전력 삭감으로

物質・材料硏究開發機構 국제 나노아큐테크토닉스 연구거점의 塚越一仁 주임연구원, 生田目俊秀 총괄매니저 등은 이화학연구소 나노사이언스 연구시설의 柳澤佳一 테크니컬 스탭과 공동으로 차세대의 금속산화막 트랜지스터를 개발했다. 산화인듐에 산화텅스텐을 약간 첨가하는 것만으로 박막 트랜지스터로서 동작한다는 것을 확인했다. 실용화하면 스마트폰(다기능휴대전화)의 디스플레이의 소비전력 절감 등을 기대할 수 있다.

개발한 트랜지스터는 아모르파스 상태에서 제어가 어려운 갈륨이나 아연을 사용하지 않고 가격이 싼 텅스텐을 사용. 종래의 금속산화막 트랜지스터에 비해 막 두께는 약 5분의 1에 해당하는 10나노미터로 얇다. 보호막도 필요치 않아 제조 공정을 줄일 수 있어 원가 절감으로 이어진다.

또 보통 이러한 트랜지스터를 만들 때에는 350℃ 정도의 고온에서 처리하는데, 이번의 트랜지스터는 100℃ 정도에서 처리할 수 있어, 막의 형성도 간단히 할 수 있다고 한다. 이로써 내열온도가 낮은 글라스 이외의 기판 재료로도 트랜지스터를 만들 가능성이 있다고 한다. 스마트폰 소비전력의 약 40-50%는 디스플레이에서 소비되고 있다. 이번 기술을 실용화하면 그것을 몇 분의 1로 낮출 수 있다고 한다. 일간공업

백색 LED

발광 면적 10배로 균일

신형 형광체 사용

小絲製作所는 東京工業大學의 細野秀雄 교수, 名古屋大學의 澤博 교수 연구팀과 새로운 결정구조를 가진 「클룸스 형광체」를 사용한 백색발광다이오드(LED)를 개발했다. 현재의 백색 LED에 비해 눈부심(휘도)를 10분의 1 이하로 하고, 발광의 불균일을 억제하였고 조도 범위도 넓다는 것이 특징. 방 전체를 비추는 주조명에 적합하다. 2015년에 실용화할 계획이다.

클룸스 형광체는 주성분으로 조개나 뼈, 암석(巖石), 소금 등에 포함된 흔한 원소로 구성된 산화물의 결정구조를 가진 물질. 청색 형광체와 섞어서 보라색 빛을 조사함으로써 백색 빛을 만들 수 있다. 실제로는 청색 형광체와 보라색 칩을 조합시켜서 보라색 빛을 90% 이상의 효율로 노란색 빛으로 변환하여 실현했다.

지금까지의 형광체는 청색 빛을 흡수하거나 변환하거나 하기 때문에 복수의 형광체를 섞으면 색의 차이를 일으켜 균일한 발광색을 만들 수 없었다. 클룸스 형광체는 그러한 문제는 없으며 발광 면적도 종래에 비해 10배 이상 넓힐 수 있다고 한다. 또 클룸스 형광체의 원료 대비 생산성은 실험실 수준에서 80% 이상으로 높아서 양산화할 수 있다고 한다. 일간공업

금 나노입자 표면을 고리모양 분자 피복

효소기능의 화학촉매

물질・재료연구기구의 三木一司 그룹리더 등은 생체에서 촉매로 사용하는 효소의 작용을 본뜬 화학촉매를 개발했다. 금 나노입자 표면을 고리모양의 분자로 감싸, 효소가 물질을 거두어들이는 방법과 같은 기구 현하여 활성을 높였다. 금 나노입자는 화학적으로 안정적이므로 공업용도에 대한 할용을 기대할 수 있다.

금속 이온을 포함하는 효소는 주위의 단백질의 작용으로 특정한 물질을 반응 부위에 거두어들여서 활성을 높였다. 따라서 직경 10나노미터의 금 나노입자 표면을 세포막과 유사한 성질을 가진 알칸치올이라는 탄소와 수소가 고리 모양으로 연결된 분자로 덮어 효소와 유사한 표면구조를 만들었다.

알칸치올이 내부의 소수(疏水) 공간에 반응물질을 거두어들이고, 촉매인 금 나노이자 표면에 반응물질을 접근시킴으로써 유지류와 알코올을 반응시키는 알코호리시스 반응이 가속되었다. 금이 촉매하는 다른 반응에도 이용할 수 있으리라 보고 있다. 효소와 같은 온도의존성이 있고 또 활성은 일반적인 금속촉매와 같은 정도였다. 표면의 고리 분자는 길이가 비슷한 물질을 거두어들이는 성질을 가져, 분자의 설계를 조절하면 거두어들이는 물질의 종류를 바꿀 수 있을 것이라고 한다. 일간공업

미세부분 경면(鏡面) 마무리

고분자 사용 분사연마재에 탄력

세게 튀는 성질 억제하여 가공 6배 빨라져

不二製作所(東京都 江戶川區, 사장 間瀨惠二)와 東京大學에서 출발한 벤처 어드번스트 소프트메터리얼즈(ASM, 千葉縣 柏市, 사장 原豊)은 노즐에서 탄력성을 가진 미세 연마재를 분사하여 경면 마무리를 할 수 있는 연마 방법을 공동을 실용화했다. 특수한 고분자 주위에 지립(砥粒)을 부착한 연마재를 사용하므로 가공대상물 표면에서 세게 튀는 현상과 열화 둘 다를 낮출 수 있다. 지금까지의 6배나 되는 가공 속도를 낼 수 있는데다가 연마재는 순환 이용할 수 있다. 정밀금형이나 3차원 형상 코팅면의 마무리 등에 사용할 수 있다고 한다.

새 연마재 「시리우스Z」의 가격은 1킬로그램 8만 2000엔으로 샌드브러스트 장치 전문인 不二製作所가 지난 11월부터 발매하고 있다. 전용 장치는 220만 엔.

시리우스Z는 東大 대학원 신영역창성과학연구과의 伊藤耕三교수가 발명하고, ASM에서 실용화한 폴리우레탄계 고분자 「슬라이드링 메터리얼」을 바탕으로 개발했다. 이 고분자는 8자 모양 링의 가교점이 움직이는 분자 구조를 갖는다. 따라서 고무 등 통상의 엘라스토머(탄력성 소재)보다 변형이 커서 고무 탄성과 함께 다른 복원력도 작용한다. 여기에 지립을 달아서 재료 표면에 부딪치면 연마재가 찌부러진 채로 긴 거리를 다듬을 수 있고, 재료에서 떨어지면 원래의 형상으로 복귀한다.

한편, 不二製作所는 위치를 자유로이 바꿀 수 있는 노즐로부터 연마재를 분사하는 연마장치 「시리우스 가공기」를 가지고 있다. 단, 일반 연마재의 경우는 세게 튀거나, 찌부러져 손상되거나 하여 미세 부분의 경면 마무리가 어려웠다.

따라서 탄성을 가진 연마재인 시리우스Z에 대응한 가공기를 개발. 연마력(시간 당 연마량)은 보통 연마재의 6배로, 단시간에 가공을 할 수 있다. 철강이나 세라믹스, 수지와 같은 소재에 생긴 직경 수 밀리미터 구멍의 경면 마무리와 각종 코팅 시의 미세 틈 제거와 경면화이 동시 처리 등을 할 수 있다고 한다. 일간공업

발수 표면에 반도체 도포

産總硏이 새로운 제막법 개발

産業技術總合硏究所 플레시블 일렉트로닉스 연구센터의 長川達生 부연구센터장 등 연구팀은 액체를 강하게 튕겨내는 발수성이 높은 표면에 유기 폴리머 반도체 용액을 도포하고 균일하게 박막화하는 신기술 「푸쉬코트 제막법」을 개발했다. 전자 페이퍼 등 정보단말기기에 없어서는 안 될 박막 트랜지스터(TFT)를 종래보다 간단하게 제조할 수 있다.

개발한 기술은 유기폴리머반도체를 용해시킨 용액을 특수한 3층 구조의 실리콘 고무 스탬프로 압착. 그 용액을 발수성이 높은 표면 전체에 균일하게 도포하여 제막하는 방법. 이로써 발수 표면에 균질하게 결정성이 우수한 반도체 박막을 만들 수 있고, 재료의 낭비도 거의 없다.

신기술은 온도와 시간, 용제, 막후(膜厚)와 제막 영약 등의 조건을 자유롭게 설정할 수 있다. 발수성이 높은 박막이나 장시간에 걸친 박막 성장 프로세스 뒤에도 스탬프를 완전히 박리할 수 있다. 박리 후에도 스탬프는 반복하여 사용할 수 있다고 한다. 일간공업

윤활제 트랜지스터

초전도 발현에 성공

東京大學 대학원 공학계 연구과 양자상(量子相) 일렉트로닉스 연구센터의 이에 쟌틴 특임강사, 岩佐義宏 교수 등의 연구팀은 윤활제 등에 사용되는 이황화몰리브덴(MoS2)을 재료로 한 전계 효과 트랜지스터(FET)를 개발, 전기 저항이 제로가 되는 초전도를 발현시키는데 성공했다. 초전도로 옮겨가는 전이온도를 전압으로 연속적으로 변화시켜 온도 10켈빈 이하에서 확인했다.

개발한 트랜지스터의 반도체 재료에 자동차 등의 기계용 윤활유로 사용되는 MoS2를 채용. 콘덴서의 전극 사이에 GTKQ입하는 절연체로서 전기 이중층을 사용하고 있다. 연구에서는 게이트 전압을 0(제로)부터 0.8, 2, 5볼트로 변화시켜 이 트랜지스터의 전자 수를 늘렸다. 그 결과, 전기저항이 1킬로옴, 온도 10켈빈에서 초전도로 전이했다고 한다.

저(低)소비전력형 트랜지스터 재료에는 산화물과 유기물을 중심으로 연구가 진행되고 있다. 그 유력한 재료로 탄소재료인 그라핀도 검토되고 있는데, 스위칭 특성에 한계가 있다. 이번에 그라펜과 같은 단원자 막 재료인 MoS2를 사용한 FET에 의한 초전도의 발현은 MoS2재료의 용도 확대로 이어질 것으로 기대된다. 일간공업

리튬전지 코발트 재이용

공구용 텅스텐 사용량 감소

진화하는 희소금속 “절약법”

기술개발로 안정 조달에 길

三菱레어메탈이 희소금속(레어메탈)의 재활용, 사용량 삭감을 위한 기술 개발을 가속하고 있다. 리튬이온전지에 사용되는 코발트를 회수하는 연구에 착수한 이외에, 공구에 쓰이는 텅스텐의 사용량을 줄이는 기술 개발을 추진. 실증연구를 거듭하여 실용화로 이어나갈 계획이다. 자원 내셔널리즘이 강해지고 있는 가운데, 자원의 유효 이용으로 이어지는 기술을 개발하여 안정 공급에 도움이 되도록 한다.

「공급안정화에 매진해야 한다.」 도시자원 재활용 연구부의 岡田智 부장은 재활용에 매진해야 할 의의를 이렇게 강조한다. 이 부서에서는 차량용 리튬이온전지에 사용되는 코발트를 회수하는 연구에 들어가 있다. 전지의 플러스 극 재료에 코발트산 리튬이 사용된다. 폐배터리에서 모은 플러스극 재료를 산으로 녹여 코발트를 정제하여 재활용한다. 이미 요소 기술을 가지고 있으며, 2012년도부터 연구를 시작하여 2014년 3월까지 실증실험을 한다.

코발트는 일본이나 중국에서 2차전지용으로 수요가 증가. 단, 매장량과 광석생산량에서 수위에 있는 콩고민주공화국은 정세가 불안한 이외에 생산국의 자원 내셔널리즘의 움직임이 활발해지고 있다는 점에서 공급이 불안정해질 우려가 있다. 그래서 주목한 것이 자원의 사용량이 많아 폐기물로 대량 나오기 시작한 차량용 2차전지의 재활용이다.

하이브리드 자동차(HV)와 전기자동차(EV)의 보급으로 폐배터리의 양이 늘고 있는 것은 틀림없다. 2020년 무렵에는 재활용이 본격화할 것으로 보고 있다. 미래의 재활용 수요의 확대에 대비하여 기술 확립에 힘을 쏟고 있다.

공구용 텅스텐의 사용량을 줄일 상품의 연구도 추진한다. 절삭품 공구 인서트(날 교환 칩)의 경우 텅스텐을 사용하는 초경합금에서 대체 탄화티탄이나 질화티탄 등을 주성분으로 하는 금속과의 복합재료(서메트)로 치환한다. 표면처리에 대한 독자 기술을 이용하여 강도와 열 특성 등의 성능차를 보완한다.

기초기술의 평가를 끝냈으며 실증을 통한 성능 평가를 추진한다. 2015년도에 상품화할 예정. 그 후에도 계속해서 신기술을 부가한 상품을 순차적으로 투입할 계획이다. 「기술을 부가해 나감으로써 초경(超硬)이 사용될 수 있는 폭넓은 범위를 대체해 나가고자 한다」(박막재료연구부의 長田晃 부장)고 의욕을 보이고 있다.

또 초경합금을 다이아몬드의 소결체로 대체한 광산공구용 비트를 2014년도를 기점으로 상품화할 계획으로, 텅스텐 사용량의 삭감을 촉진시킨다.

자원의 재활용, 사용량 삭감은 자원을 수입에 의존할 수밖에 없는 일본에게는 반드시 매달려야 하는 중요한 과제이다. 신흥국의 대두로 자원획득 경쟁이 한층 더 격심해지고 있는 가운데, 기술로 안정적인 조달의 길을 열어 나간다. 일간공업

가정용 연료전지

구입보조 부활

작년, 경기 자극책의 일환

經濟産業省은 작년에 가정용 연료전지의 구입 보조 사업을 활발하게 활성화시켰다. 천연가스나 액화석유가스에서 전기와 열을 생산하는 에너지 효율이 높은 연료전지가 신축주택을 중심으로 보급되고 있다. 2012년도 보조 사업은 당초 예산이 없어져서 6월에 중단되었는데, 잠재 수요를 내포하고 있다. 따라서 경기자극책의 일환으로 2013년도를 기다리지 않고 긴급 대책을 강구한 것이다. 이 사업으로 약 5만 대의 신규 도입을 전망한다.

經産省은 가정용 연료전지의 구입자들로부터 지난 12월부터 조성금 교부 신청을 접수했다. 이 사업비로 2012년도 예산의 예비비에서 250억 엔을 충당하였다. 보조 금액은 최대 45만 엔.

대상인 가정용 연료전지의 가격은 150만 - 200만 엔. 발전소의 총합에너지효율은 35% 정도인데, 연료전지는 80% 정도. 전기 이외에 열로 온수를 만들어 급탕이나 난방이 이용할 수 있다. 제품은 파나소닉, 東芝, JX홀딩스 등이 담당하고 있다.

經産省은 2009년도부터 가정용 연료전지 구입을 조성하고 있다. 일본 내 보급 대수는 현재 약 3만 대. 정부의 중장기 목표로 2020년까지 140만 대, 2030년까지 530만 대의 도입을 내세우고 있다. 도입을 촉구하여 양산 효과에 따른 저가화도 전망한다. 2016년 무렵에는 1 대당 73만 엔으로 하여 보조금 없이도 도입할 수 있는 시장구조를 도모한다.

정부가 지난봄에 공표한 일본재생전략의 그린 성장 전략에서도 가정용 연료전지의 보급 촉진이 중점 분야 중 하나로 자리 잡혀 있다. 일간공업

기사를 사용하실 때는 아래 고유 링크 주소를 출처로 사용해주세요.

https://www.cerazine.net